Изобретение относится к прокатному производству и может быть использовано при производстве горячекатаных полос класса прочности X52MS по API 5L45 или S355J2 по EN 10025-2 преимущественно из марок стали с пониженным содержанием углерода для изготовления электросварных труб магистральных трубопроводов.

Известен способ производства рулонов горячекатаной трубной стали толщиной 4,5-10 мм с содержанием углерода 0,04-0,07%, кремния 0,15-0,25%, марганца 0,45-0,60%, ниобия 0,035-0,055%, включающий нагрев сляба под горячую прокатку, его прокатку в черновой и чистовой непрерывной группах клетей широкополосного стана с температурой конца прокатки 780-840°С, дифференцированное охлаждение поверхности полосы водой секциями душирующего устройства на отводящем рольганге с задержкой подачи воды на полосу и последующую смотку в рулон, при этом горячую прокатку в чистовой непрерывной группе клетей широкополосного стана осуществляют с суммарным относительным обжатием не менее 85%, при этом дифференцированное охлаждение поверхности полосы на отводящем рольганге производят с задержкой подачи воды на поверхность полосы не более 2 с, а температуру смотки полосы устанавливают в диапазоне 530-570°С.(Патент РФ 2373003, МПК В21В 1/26, 20.11.2009 г.).

Недостатки известного способа состоят в том, что низкая температура конца прокатки приводит к снижению производительности и увеличению нагрузок при прокатке, а содержание углерода C>0,06% приводит к снижению стойкости в H2S среде.

Известна коррозионная сталь для производства морских трубопроводов, имеющая следующий химический состав: углерод 0,02-0,05%, кремний 0,10-030%, марганец 0,50-1,10%, фосфор не более 0,012%, сера не более 0,0015%, медь не более 0,20%, хром не более 0,30%, никель не более 0,20%, молибден не более 0,25%, ниобий 0,030-0,055%, ванадий 0,020-0,050%, титан 0,010-0,025%, алюминий 0,010-0,050%, азот не более 0,008%, при этом содержание остаточных элементов должно составлять As≤0,01%, Sb≤0,01%; Sn≤0,02%, Pb≤0,01%, Bi≤0,01%, Fe и неизбежные примеси - остальное, предел текучести Rt0.5≥485 МПа, предел прочности при растяжении Rm≥570 МПа, -20°С KV2≥250 Дж, -15°С DWTT SA≥85% (Патент CN 105132807, МПК С22С 38/14, С22С 38/28, С22С 38/50, C21D 8/02, C21D 8/10, 12.04.2017 г.).

Способ производства горячекатаных полос согласно патенту CN 105132807 включает нагрев непрерывнолитой заготовки до температуры 1120÷1136°С, черновую прокату с температурой конца прокатки температуру в конце черновой прокатки контролируют на уровне 980÷993°С и коэффициентом обжатия не менее 70%, чистовую прокатку с температурой конца прокатки 780÷970°С с коэффициентом обжатия не менее 70%, при этом в двух последних проходах коэффициент обжатия составляет не менее 15%, чистовую прокатку ведут с постоянным ускорением 0,0004÷0,01 м/с2, охлаждение, охлаждение полос со скоростью 39,6÷70°С/с до температуры 530÷650°С, последующую смотку в рулон при температуре 480÷600°С.

Недостатки известного способа состоят в том, что низкая температура конца прокатки приводит к снижению производительности и увеличению нагрузок при прокатке, а содержание Ti=0,010-0,025% приводит к снижению стойкости в H2S среде.

Технический результат - обеспечение в горячекатаной полосе толщиной 3-18 мм из низколегированной стали, имеющей пониженное содержание углерода и микролегированной ниобием и хромом механических свойств, соответствующих классу X52S по API 5L45 или S355J2 по EN 10025-2, высокого сопротивления ударным нагрузкам при низких температурах, а также повышение показателей коррозионной стойкости.

Технический результат достигается тем, что горячекатаная полоса высокой коррозионной стойкости из низколегированной стали имеет следующий химический состав: углерод 0,04-0,06%, кремний 0,15-0,25, марганец 0,60-0,80%, хром 0,13-0,26%, никель не более 0,06%, медь не более 0,06%, алюминий 0,03-0,06%, ванадий не более 0,06%, ниобий 0,04-0,06%, суммарное содержание ниобия, ванадия и титана не более 0,15%, молибден не более 0,01%, азот не более 0,006%, бор не более 0,0005%, кальций не более 0,006%, сера не более 0,002%, фосфор не более 0,012%, железо и примеси остальное, при этом металлографическая структура готовой полосы включает не более 10% перлита, остальное феррит, балл неметаллических включений составляет не более 2,5 по среднему, не более 3 по максимальному, балл зерна не крупнее 8, причем полоса имеет предел текучести по меньшей мере 390 МПа, предел прочности по меньшей мере 480 МПа и работу удара KV при минус 0°С по меньшей мере 100 Дж, при этом при испытании стойкости к сульфидному растрескиванию под напряжением, равным 95% от установленного минимального предела текучести, полоса имеет следующие показатели: коэффициент чувствительности к растрескиванию (CSR) не более 2%, коэффициент длины трещин (CLR) не более 15%, коэффициент толщины трещин (CTR) не более 5%.

Технический результат достигается также тем, что в способе производства горячекатаной полосы высокой коррозионной стойкости из низколегированной стали, включающий выплавку стали, непрерывную разливку в слябы, нагрев слябов, черновую и чистовую горячую прокатку, последующее ускоренное охлаждение, смотку полосы в рулон, согласно изобретению, выплавляют сталь следующего химического состава, мас. %: углерод 0,04-0,07, кремний 0,15-0,25, марганец 0,60-0,80, хром 0,13-0,26, никель не более 0,06, медь не более 0,06, алюминий 0,03-0,06, ванадий не более 0,06, ниобий 0,04-0,06%, при этом суммарное содержание ниобия, ванадия и титана не более 0,15, молибден не более 0,01, азот не более 0,006, бор не более 0,0005, кальций не более 0,006, сера не более 0,002, фосфор не более 0,012, железо и примеси - остальное, температуру конца чистовой прокатки устанавливают 850-950°С, суммарное относительное обжатие составляет не менее 85%, ускоренное охлаждение полосы ведут со скоростью 6-20°С/сек, а температуру смотки полосы устанавливают 480-580°С в зависимости от толщины полосы с получением в готовой полосе структуры, включающей не более 10% перлита, остальное феррит, балл неметаллических включений не более 2,5 по среднему, не более 3 по максимальному, балл зерна не крупнее 8.

Сущность изобретения заключается в следующем.

В целом приведенное содержание химических элементов обеспечивает необходимые механические свойства готовых горячекатаных полос.

Содержание углерода в стали в первую очередь определяет ее прочность. Содержание углерода менее 0,04% не позволяет достигнуть требуемой прочности, а содержание свыше 0,07% обеспечивает неудовлетворительные показатели коррозионной стойкости и приводит к появлению неравномерности свойств по толщине горячекатаных полос в результате зональной ликвации.

Кремний обеспечивает чистоту стали по кислороду и неметаллическим включениям, а также увеличивает прочность за счет упрочнения твердого раствора. Содержание кремния менее 0,15% ухудшает раскисленность стали и снижает прочность. Содержание кремния свыше 0,25% обуславливает возрастание содержания силикатных включений, снижение ударной вязкости.

Марганец обеспечивает твердорастворное упрочнение и повышает хладостойкость. При содержании марганца менее 0,60% не обеспечивается требуемая прочность и хладностойкость. Содержание марганца свыше 0,80% ухудшает коррозионную стойкость.

Хром повышает прочность стали. При содержании свыше 0,26% оказывает негативное влияние на свариваемость.

Эмпирически установлено, что в рамках данной легирующей композиции минимальное содержание хрома, при котором он оказывает влияние на коррозионную стойкость готовой горячекатаной полосы, составляет 0,13%.

Увеличение содержания никеля, меди, ванадия, молибдена приведет к удорожанию процесса производства стали и себестоимости готовых горячекатаных полос.

При этом производственный опыт показывает, что в рамках данной легирующей композиции суммарное содержание ниобия, ванадия и титана не должно превышать не более 0,15%.

Алюминий раскисляет и модифицирует сталь. Связывая азот в нитриды, он подавляет его негативное воздействие на свойства горячекатаных полос. Однако при этом он склонен к образованию коррозионно-активных неметаллических включений на основе алюмо-магниевой шпинели, во многом определяющих уровень коррозионной стойкости трубного проката. Это обуславливает необходимость ограничивать содержание алюминия не менее 0,03% для получения требуемого комплекса механических свойств. При содержании алюминия более 0,06% происходит снижение вязких свойств.

Ниобий необходим для образования карбидов. Карбиды ниобия тормозят рост зерна при нагреве, способствуют формированию в горячекатаных полосах мелкодисперсной структуры. Содержание ниобия менее 0,04% не обеспечивает достаточного дисперсионного и зернограничного упрочнения. Содержание ниобия свыше 0,06% ухудшает свариваемость и экономически нецелесообразно.

Азот и бор являются вредными примесями, снижающими сопротивление сульфидному растрескиванию. Поэтому предпочтительно, чтобы их содержание было как можно более низким. Согласно настоящему изобретению содержание азота и бора ограничили 0,006% и 0,0005% соответственно.

Согласно изобретению, максимальное содержание кальция ограничено 0,006%, т.к. при увеличении содержания кальция в горячекатаной полосе образуются коррозионно-активные неметаллические включения первого рода, что отрицательно сказывается на механических свойствах горячекатаной полосы и коррозионной стойкости стали.

Сталь предложенного состава содержит в виде примесей не более 0,003% серы и не более 0,012% фосфора. При указанных предельных концентрациях эти элементы в горячекатаных полосах из стали предложенного состава не оказывают заметного негативного воздействия на механические свойства полос, тогда как их удаление из расплава существенно повышает затраты на производство и усложняет технологический процесс. Увеличение концентрации этих вредных примесей, особенно серы, выше предложенных значений существенно ухудшает показатели коррозионной стойкости полос.

В целом заявленное содержание элементов обеспечивает необходимый фазовый состав, а также требуемый уровень механических свойств и коррозионной стойкости рулонных полос при реализации предлагаемых технологических режимов

Экспериментально установлено, что для предотвращения появления блистеринговой коррозии, балл неметаллических включений должен составлять не более 2,5 по среднему, не более 3 по максимальному, балл зерна феррита не крупнее 8. При увеличении размера неметаллических включений возрастает размер и количество дефектов в H2S среде.

Феррито-перлитная структура проката с содержанием перлита не более 10% положительно влияет на стойкость стали против общей и локальной коррозии, так как имеет низкую плотность дислокаций на поверхности проката, низкий уровень внутренних напряжений.

Для полного использования ресурса свойств, заложенных в низколегированной стали, применен режим термомеханической обработки с суммарным обжатием не менее 85%, контролируемой температурой конца прокатки и ускоренного охлаждения, который обеспечивает оптимальный фазовый состав, измельчение зерен и формирование развитой субструктуры, содержащей до 10% перлита, остальное - феррит. Балл неметаллических включений при этом составляет не более 2,5 по среднему и не более 3 по максимальному. Балл зерна феррита обеспечивают не крупнее 8, а предел текучести по меньшей мере 390 МПа, предел прочности по меньшей мере 480 МПа, работу удара KV при минус 0°С по меньшей мере 100 Дж, при испытании стойкости к сульфидному растрескиванию под напряжением, равным 95% от установленного минимального предела текучести, прокат имеет коэффициент чувствительности к растрескиванию (CSR) не более 2%, коэффициент длины трещин (CLR) не более 15%, коэффициент толщины трещин (CTR) не более 5%.

Все эти характеристики обеспечиваются способом производства горячекатаной полосы, при котором выплавляют низколегированную сталь предлагаемого состава, производят горячую прокатку с суммарным относительным обжатием не менее 85%, с последующим ускоренным охлаждением полосы со скоростью 6-20°С/сек и температурой смотки 480-580°С в зависимости от толщины полосы.

Величина суммарного относительного обжатия при чистовой прокатке не менее 85% достаточна для полной проработки структуры, при этом обеспечивается измельчение зерен и повышение коррозионной стойкости и уровня механических свойств готовой полосы.

Температура конца чистовой прокатки 850-950°С, скорость охлаждения горячекатаной полосы 6-20°С/сек позволяют получать размер зерна феррита, который обеспечивает требуемый уровень механических свойств. Температура смотки 480-580°С в зависимости от толщины полосы обеспечивает целевую структуру, коррозионную стойкость и механические свойства готовой горячекатаной полосы.

Применение способа поясняется примером его реализации на стане 2000 горячей прокатки ПАО «Северсталь» при производстве горячекатаной полосы размером 11,1×1270 мм из стали марки X52MS для электросварных труб в соответствии с требованиями стандарта API 5L, имеющей следующий химический состав, мас. %: С=0,06%; Si=0,20%; Mn=0,62%; Cr=0,17%; Ni=0,01%; Cu=0,02%; Al=0,04%, V=0,003%; Nb=0,044%; Ti=0,003%; Мо=0,003%; N=0,005%; В=0,0002%; S=0,002%; Р=0,01%; N=0,005%; остальное железо и примеси. Содержание легирующих элементов полностью соответствует заявленному химическому составу. При этом содержание ванадия, ниобия и титана составляет V+Nb+Ti=0,003+0,044+0,003=0,05%, т.е. соответствует приведенному соотношению не более 0,15%.

Непрерывнолитые слябы размером толщиной 250×1320×7600 мм загружают в методическую печь и нагревают до температуры аустенитизации 1260°С, после чего прокатывают на непрерывном широкополосном стане. После выравнивания температуры слябов по сечению, сляб подают к непрерывному широкополосному стану 2000 и подвергают черновой прокатке за 5 проходов в раскат с промежуточной толщины. Далее промежуточный раскат прокатывают за 7 проходов в непрерывной чистовой группе клетей в полосы толщиной 11,1 мм, при этом температура конца чистовой прокатки составляет 911°С, а суммарное относительное обжатие 95%. После окончания чистовой прокатки полосы охлаждают водой со скоростью не менее 8,7°С/с и сматывают в рулон при температуре 553°С.

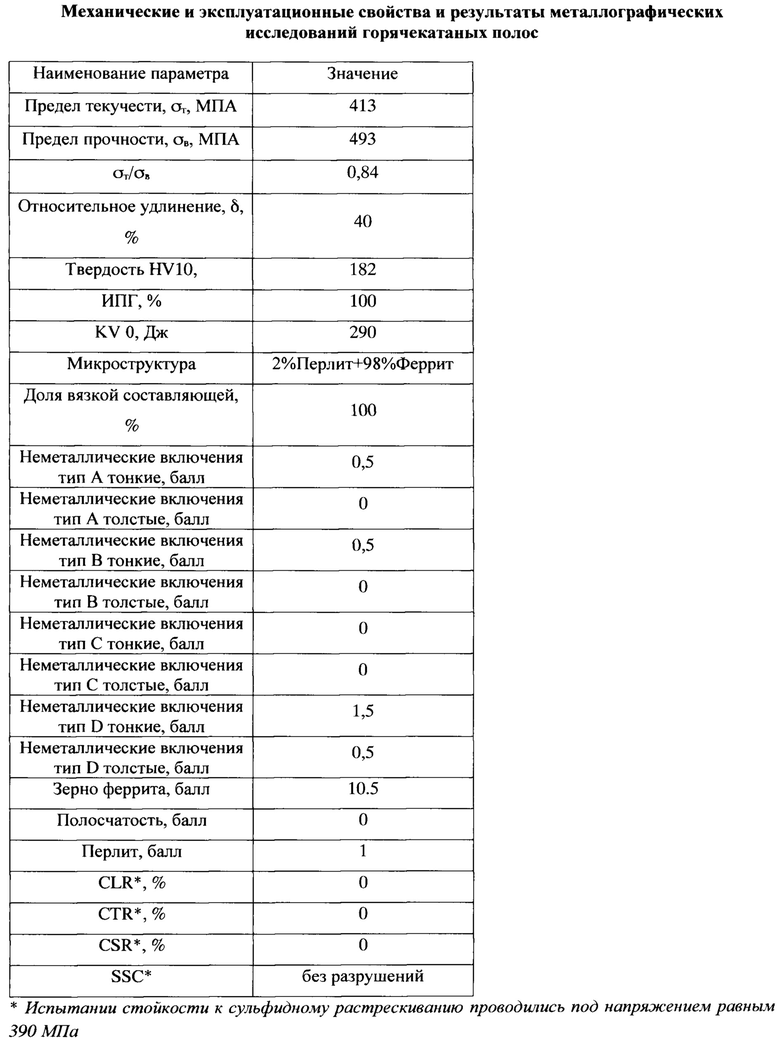

В таблице представлены показатели механических и эксплуатационных свойств, а также параметры микроструктуры горячекатаных полос, произведенных по приведенной выше технологии.

Из данных, приведенных в таблице, следует, что при реализации предложенного способа достигается требуемое сочетание высокого предела прочности, требуемого предела текучести и коррозионных свойств.

В результате полученный металл полностью соответствует требованиям, предъявляемым к сталям для магистральных нефтепроводных труб группы прочности X52MS, эксплуатируемых в H2S среде. Представленная технология позволила сформировать феррито-перлитную структуру с содержанием феррита 98%, в которой отсутствуют элементы структуры закалочного типа, что гарантирует равномерное распределение свойств как по площади проката, так и по его толщине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| Способ производства высокопрочного горячекатаного проката | 2023 |

|

RU2810463C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674188C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

Изобретение относится к области металлургии, а именно к производству горячекатаных полос из низколегированной стали, используемых для изготовления электросварных труб магистральных трубопроводов. Сталь имеет следующий химический состав, мас.%: углерод 0,04-0,07, кремний 0,15-0,25, марганец 0,60-0,80, хром 0,13-0,26, никель не более 0,06, медь не более 0,06, алюминий 0,03-0,06, ванадий не более 0,06, ниобий 0,04-0,06, суммарное содержание ниобия, ванадия и титана не более 0,15, молибден не более 0,01, азот не более 0,006, бор не более 0,0005, кальций не более 0,006, сера не более 0,002, фосфор не более 0,012, железо и примеси остальное. Металлографическая структура полосы включает не более 10% перлита, остальное – феррит. Балл неметаллических включений составляет не более 2,5 по среднему, не более 3 - по максимальному, а балл зерна феррита не крупнее 8. Обеспечивается получение полос, имеющих предел текучести по меньшей мере 390 МПа, предел прочности по меньшей мере 480 МПа и работу удара KV при 0°С по меньшей мере 100 Дж, а также высокие показатели коррозионной стойкости, в частности, при испытании на стойкость к сульфидному растрескиванию под напряжением, равным 95% от установленного минимального предела текучести, коэффициент чувствительности к растрескиванию (CSR) составляет не более 2%, коэффициент длины трещин (CLR) составляет не более 15%, а коэффициент толщины трещин (CTR) составляет не более 5%. 2 н.п. ф-лы, 1 табл.

1. Горячекатаная полоса высокой коррозионной стойкости из низколегированной стали, имеющая следующий химический состав, мас.%:

при этом металлографическая структура полосы включает не более 10% перлита, остальное феррит, балл неметаллических включений составляет не более 2,5 по среднему, не более 3 по максимальному, балл зерна феррита не крупнее 8, причем полоса имеет предел текучести по меньшей мере 390 МПа, предел прочности по меньшей мере 480 МПа и работу удара KV при 0°С по меньшей мере 100 Дж, при этом при испытании стойкости к сульфидному растрескиванию под напряжением, равным 95% от установленного минимального предела текучести, полоса имеет коэффициент чувствительности к растрескиванию (CSR) не более 2%, коэффициент длины трещин (CLR) не более 15% и коэффициент толщины трещин (CTR) не более 5%.

2. Способ производства горячекатаной полосы высокой коррозионной стойкости из низколегированной стали, включающий выплавку стали, непрерывную разливку в слябы, нагрев слябов, черновую и чистовую горячую прокатку, последующее ускоренное охлаждение и смотку полосы в рулон, отличающийся тем, что выплавляют сталь следующего химического состава, мас.%: углерод 0,04-0,07, кремний 0,15-0,25, марганец 0,60-0,80, хром 0,13-0,26, никель не более 0,06, медь не более 0,06, алюминий 0,03-0,06, ванадий не более 0,06, ниобий 0,04-0,06%, при этом суммарное содержание ниобия, ванадия и титана не более 0,15, молибден не более 0,01, азот не более 0,006, бор не более 0,0005, кальций не более 0,006, сера не более 0,002, фосфор не более 0,012, железо и примеси - остальное, температуру конца чистовой прокатки устанавливают 850-950°С, суммарное относительное обжатие составляет не менее 85%, ускоренное охлаждение полосы ведут со скоростью 6-20°С/сек, а температуру смотки полосы устанавливают 480-580°С с получением в полосе структуры, включающей не более 10% перлита, остальное феррит, балл неметаллических включений не более 2,5 по среднему, не более 3 по максимальному, балл зерна феррита не крупнее 8.

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| KR 101999027 B1, 10.07.2019 | |||

| CN 101855378 A, 06.10.2010 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| KR 1020190065040 A, 11.06.2019. | |||

Авторы

Даты

2020-04-28—Публикация

2019-08-16—Подача