Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу изготовления композитной подложки SiC, имеющей монокристаллический слой SiC на поликристаллической подложке SiC, и способу изготовления полупроводниковой подложки, которые используются для изготовления полупроводниковых элементов для устройств силовой электроники, таких как диод с барьером Шоттки, диод с p-n-переходом, pin-диод, полевой транзистор и биполярный транзистор с изолированным затвором (IGBT), используемых для управления мощностью при высокой температуре, высокой частоте и большой мощности и для выращивания тонких пленок нитрида галлия, алмаза и наноуглерода.

Уровень техники

[0002] В настоящее время монокристаллические Si подложки широко используются в качестве подложек для полупроводников. Однако, так как подложки не всегда отвечают современным требованиям по высокому выдерживаемому напряжению и высокой частоте из-за их характеристик, начинают использоваться подложки из монокристаллического SiC или монокристаллического GaN, хотя они являются дорогими. Например, с помощью полупроводникового элемента, использующего карбид кремния (SiC), который является полупроводниковым материалом, имеющим более широкую ширину запрещенной зоны, чем кремний (Si), для создания устройства для преобразования электрической энергии, такого как инвертор или преобразователь переменного тока в постоянный, было реализовано уменьшение потерь мощности, которое не может быть достигнуто полупроводниковым элементом, использующим кремний. Использование полупроводникового элемента, изготовленного из SiC, приводит, помимо дополнительного уменьшения потерь, сопутствующих преобразованию электрической мощности, по сравнению с предшествующим уровнем техники, к снижению веса, миниатюризации и повышению надежности устройства. Более того, монокристаллические подложки SiC также рассматриваются в качестве исходного материала для наноуглеродных тонких пленок (в том числе графена), которые представляют собой материалы для устройств следующего поколения.

[0003] Для изготовления этих монокристаллических подложек SiC и монокристаллических подложек GaN обычно (1) монокристаллические подложки SiC изготавливаются способом сублимации SiC, в котором затравочные кристаллы выращиваются по мере того, как SiC из порошка SiC высокой степени чистоты сублимируется при высокой температуре 2000°C или более, и (2) монокристаллические подложки GaN изготавливаются способом выращивания затравочных кристаллов GaN в аммиаке при высокой температуре и высоком давлении или дополнительного гетероэпитаксиального выращивания GaN на сапфире или монокристаллических подложках SiC. Однако, так как этапы изготовления являются сложными и выполняются в чрезвычайно тяжелых условиях, качество подложки и выход годных изделий являются неизбежно низкими, что делает подложки очень дорогими и затрудняет их практическое использование и широкое применение.

[0004] Между тем, на этих подложках, толщина, которых фактически свидетельствует о назначении устройства, составляет в обоих случаях 0,5-100 мкм, и оставшаяся часть толщины представляет собой часть, которая в основном играет роль только механического удержания и функцию защиты во время обработки подложек, то есть представляет собой обрабатываемый элемент (обрабатываемую подложку).

[0005] В этой связи, в последние годы была исследована подложка, в которой относительно тонкий монокристаллический слой SiC, который можно обработать, присоединяется к поликристаллической подложке SiC путем взаимодействия с керамикой, такой как SiO2, Al2O3, Zr2O3, Si3N4 или AlN, или металлом, таким как Si, Ti, Ni, Cu, Au, Ag, Co, Zr, Mo или W. Однако в случае, когда первый материал (керамика) размещается для соединения монокристаллического слоя SiC и поликристаллической подложки SiC, трудно выполнить электроды во время изготовления устройства, так как керамика является изолятором. В случае второго материала (металла), это нецелесообразно, так как металлические примеси смешиваются в устройстве, и характеристики устройства имеют тенденцию к ухудшению.

[0006] Чтобы устранить эти недостатки, к настоящему времени были сделаны различные предложения. Например, в патентном документе 1 (JP 5051962) раскрыт способ для присоединения подложки источника, в котором имплантация ионов водорода и т.п. выполняется на монокристаллической подложке SiC, имеющей тонкую пленку оксида кремния, к, на поверхности оксида кремния, поликристаллическому нитриду алюминия (промежуточной опоре, обрабатываемой подложке) с оксидом кремния, послойно нанесенным на поверхность, переноса монокристаллической тонкой пленки SiC на поликристаллический нитрид алюминия (промежуточный носитель), после этого осаждения поликристаллического SiC и после этого погружения его в ванну HF для того, чтобы растворить поверхность оксида кремния и отделения. Однако, так как соединяемая поверхность оксида кремния обычно соединяется плотно и прочно, HF едва проходит через всю поверхность оксида кремния, в частности, через центральную часть. Таким образом, этот способ имеет недостатки, связанные с тем, что отделение не является легким, занимает слишком много времени, и производительность является слишком низкой. Более того, когда композитная подложка SiC большого диаметра изготавливается с использованием этого изобретения, возникает большая деформация из-за разницы в коэффициентах теплового расширения слоем осажденного поликристаллического SiC и нитридом алюминия (промежуточной поддержкой), что является проблемой.

[0007] Кроме того, в патентном документе 2 (JP-A 2015-15401) раскрыт способ ламинирования монокристаллического слоя SiC на поликристаллической опорной подложке SiC путем термического соединения при обеспечении контакта поликристаллической поверхности опорной подложки SiC и монокристаллической поверхности SiC, после, для подложки, трудной для выравнивания на поверхности, преобразования поликристаллической поверхности опорной подложки SiC в аморфную с помощью пучков высокоскоростных атомов, без образования оксидной пленки, а также преобразования монокристаллической поверхности SiC в аморфную. Однако в этом способе ухудшается не только граница раздела отслаивания монокристаллического SiC, но также и часть внутренней части кристалла из-за пучков высокоскоростных атомов, поэтому дорогой монокристаллический SiC полностью не восстанавливается до монокристаллического SiC хорошего качества даже при последующей термической обработке. Таким образом, этот способ имеет недостаток, который состоит в том, что устройство с высокими рабочими характеристиками или эпитаксиальную пленку SiC высокого качества трудно получить при его использовании для подложки устройства, шаблона или т.п.

[0008] В дополнение к этим недостаткам для того, чтобы присоединить монокристаллический SiC и поликристаллический SiC опорной подложки с помощью вышеупомянутой технологии, шероховатость поверхности границы раздела присоединения должна быть такой, чтобы обеспечивать гладкость 1 нм или менее при арифметической средней шероховатости поверхности Ра. Однако, так как SiC считается материалом, труднообрабатываемым резанием, таким как алмаз, даже в том случае, если монокристаллическая поверхность SiC преобразована в аморфную, требуется очень много времени для последующих процессов выравнивания поверхности, таких как шлифовка, полировка или химическая механическая полировка (CMP), и неизбежно увеличиваются затраты. В дополнение к этому, так как поликристалл имеет межзеренную границу, трудно выполнить аморфизацию равномерно на поверхности с помощью пучков высокоскоростных атомов, и прочность присоединения и возникновение деформаций представляют собой проблемы, которые являются основными препятствиями для практического применения.

Документы уровня техники

Доступные документы

[0009] Патентный документ 1: JP 5051962

Патентный документ 2: JP-A 2015-15401

Сущность изобретения

Техническая задача

[0010] Как описано выше, в традиционной технологии кристалличность монокристаллического SiC является плохой, процесс изготовления является сложным, и себестоимость является высокой. Таким образом, существуют большие проблемы, препятствующие практическому применению композитной подложки SiC.

[0011] Настоящее изобретение выполнено с учетом вышеупомянутых обстоятельств, и задача настоящего изобретения состоит в том, чтобы обеспечить способ изготовления композитной подложки SiC, в котором композитная подложка SiC имеет монокристаллический слой SiC с хорошей кристалличностью, с использованием простого процесса изготовления и способ изготовления полупроводниковой подложки.

Решение технической задачи

[0012] Для того чтобы решить вышеупомянутую задачу, в настоящем изобретении предоставляются способ изготовления композитной подложки SiC и способ изготовления полупроводниковой подложки, которые представлены ниже.

(1) Способ изготовления композитной подложки SiC, имеющей монокристаллический слой SiC на поликристаллической подложке SiC, содержащий:

обеспечение монокристаллического слоя SiC на одной поверхности удерживающей подложки, изготовленной из Si, для подготовки носителя монокристаллического слоя SiC, после этого

осаждение поликристаллического SiC на монокристаллический слой SiC с помощью физического или химического средства для подготовки слоистого материала SiC, при этом монокристаллический слой SiC и поликристаллическая подложка SiC послойно наносятся на удерживающую подложку, и после этого

удаление удерживающей подложки физическим и/или химическим способом.

(2) Способ изготовления композитной подложки SiC по п.(1), дополнительно содержащий: перед осаждением поликристаллического SiC на монокристаллический слой SiC, вызывание деформации в носителе монокристаллического слоя SiC путем создания физического повреждения поверхности, расположенной напротив поверхности, несущей монокристаллический слой SiC удерживающей подложки в носителе монокристаллического слоя SiC.

(3) Способ изготовления композитной подложки SiC по п.(1) или (2), дополнительно содержащий: после осаждения поликристаллического SiC на монокристаллический слой SiC, создание физического повреждения на поверхности, расположенной напротив прилегающей поверхности поликристаллической подложки SiC с монокристаллическим слоем SiC в слоистом материале SiC.

(4) Способ изготовления композитной подложки SiC по п.(2) или (3), в котором физическое повреждение создается по меньшей мере одним способом обработки, выбранным из пескоструйной обработки, шлифовки, резки, лазерной обработки и электроискровой обработки.

(5) Способ изготовления композитной подложки SiC по любому из пп.(1)-(4), в котором монокристаллический слой SiC обеспечен на одной поверхности удерживающей подложки с промежуточным слоем, изготовленным из оксида кремния, нитрида кремния или оксинитрида кремния, и размещенным между ними.

(6) Способ изготовления композитной подложки SiC по любому из пп.(1)-(5), в котором монокристаллическая тонкая пленка SiC, отслоенная от монокристаллической подложки SiC способом ионно-имплантированного отслоения, переносится на удерживающую подложку для обеспечения монокристаллического слоя SiC.

(7) Способ изготовления композитной подложки SiC по любому из пп.(1)-(6), в котором поликристаллический SiC осаждается на монокристаллический слой SiC путем химического осаждения из паровой фазы.

(8) Способ изготовления полупроводниковой подложки, содержащий: изготовление композитной подложки SiC способом изготовления композитной подложки SiC по любому из пп.1-7 формулы изобретения, и, с использованием композитной подложки SiC в качестве шаблона, гетероэпитаксиальное выращивание SiC монокристалла на монокристаллическом слое SiC для послойного нанесения монокристаллического SiC.

Преимущественные эффекты изобретения

[0013] Согласно настоящему изобретению, так как удерживающую подложку, изготовленную из Si, можно легко удалить, можно легко изготовить композитную подложку SiC, имеющую монокристаллический слой SiC, с хорошей кристалличностью.

Краткое описание чертежей

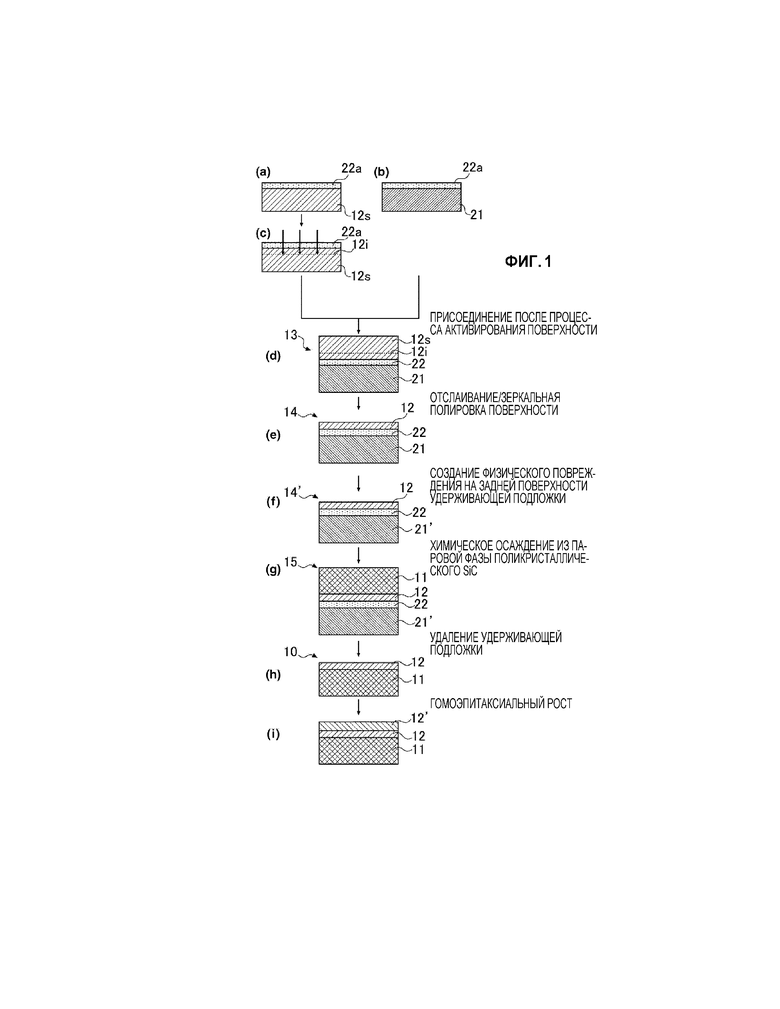

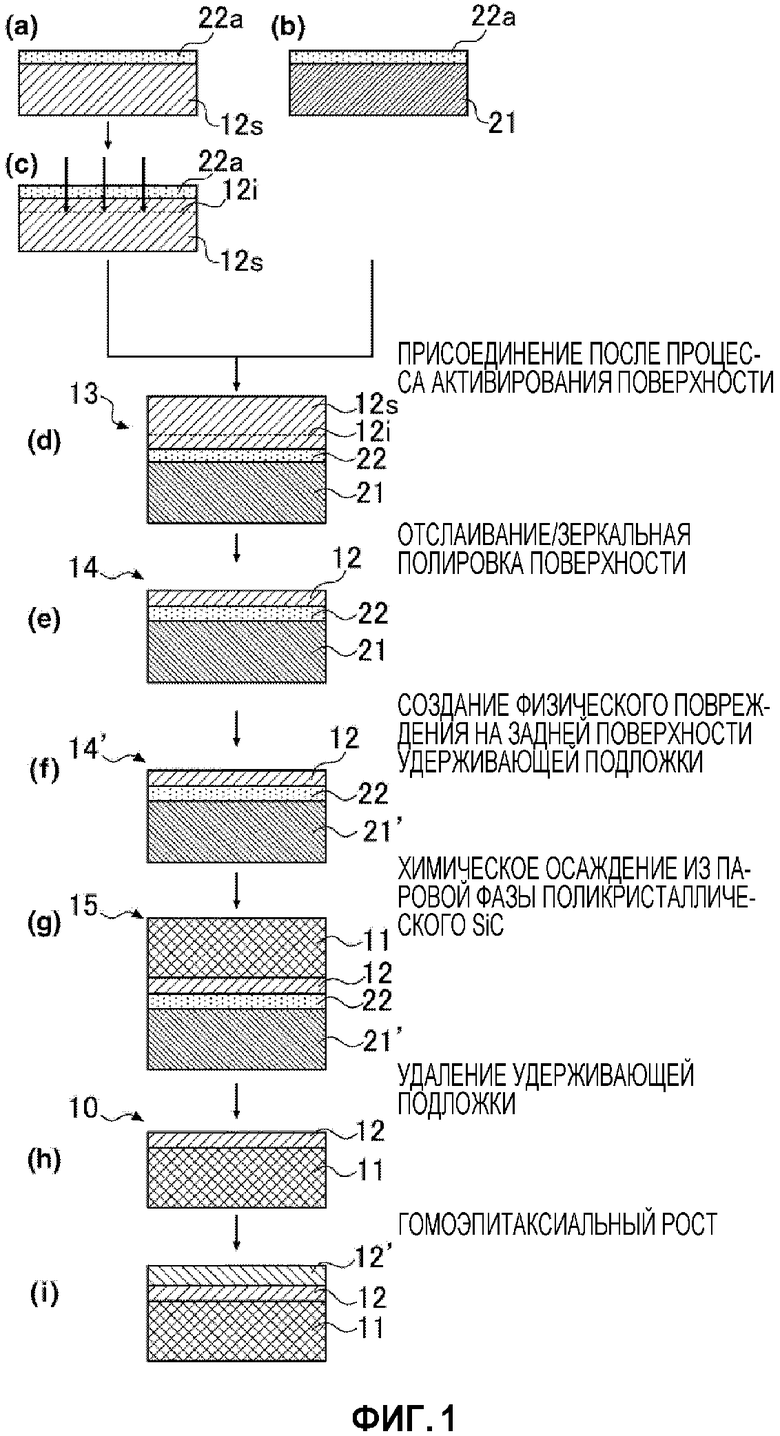

[0014] На фиг.1 показана схема, иллюстрирующая технологические переходы в варианте 1 осуществления способа изготовления композитной подложки SiC согласно настоящему изобретению.

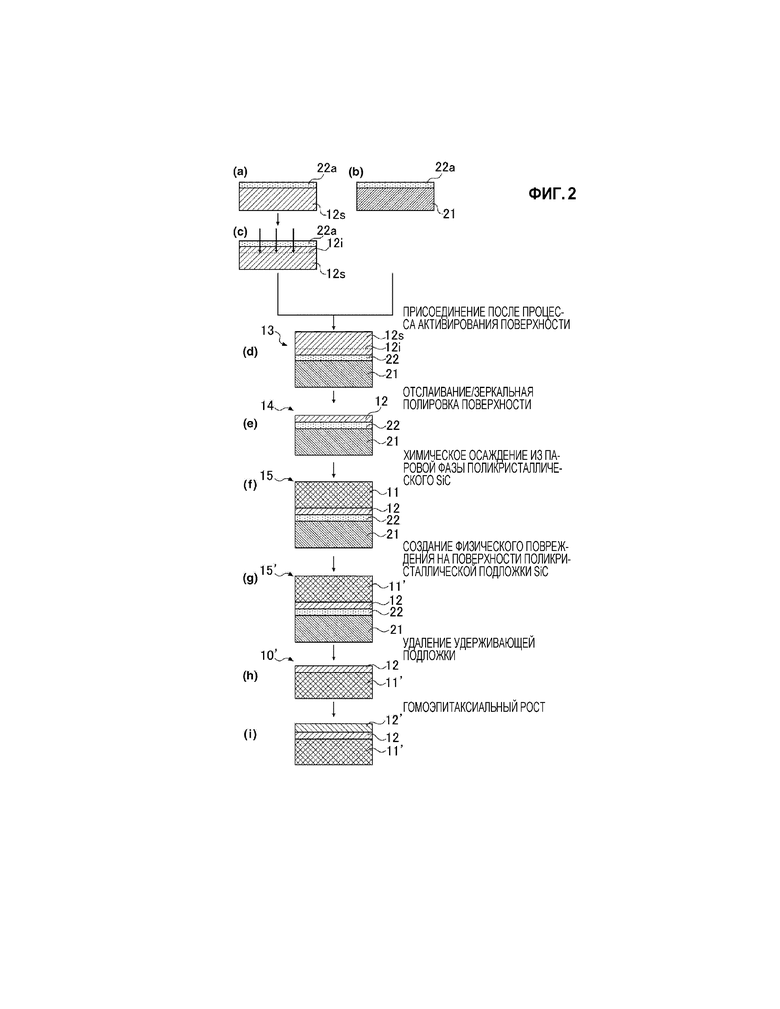

На фиг.2 показана схема, иллюстрирующая технологические переходы в варианте 2 осуществления способа изготовления композитной подложки SiC согласно настоящему изобретению.

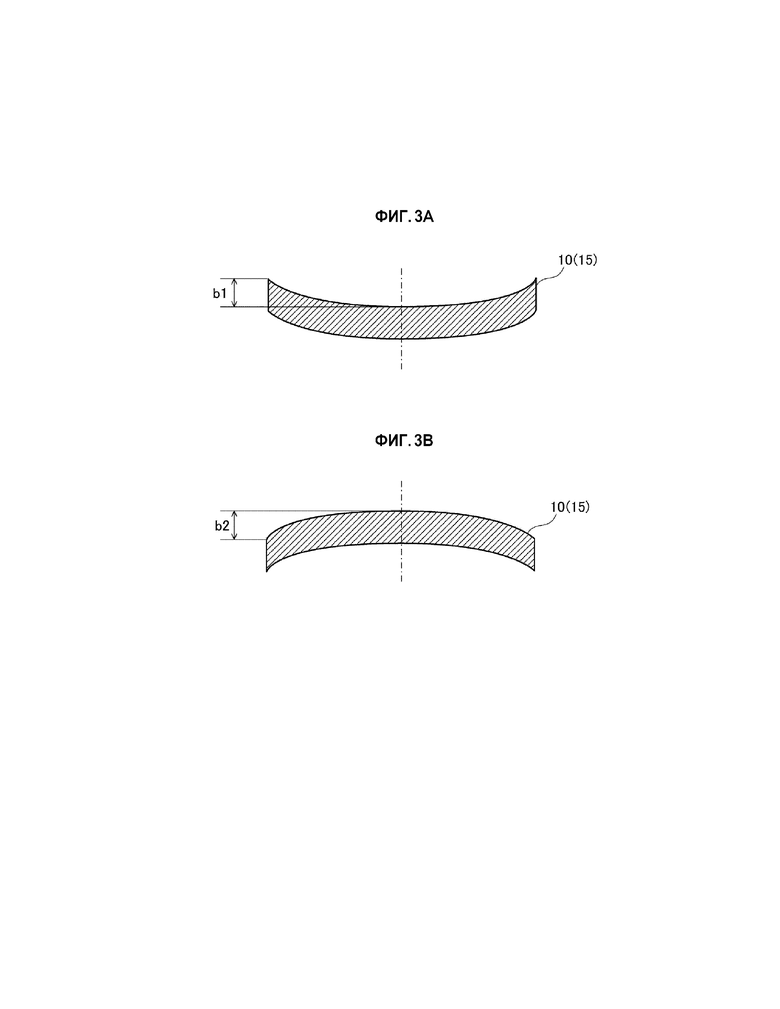

На фиг.3 показана схема, иллюстрирующая способ измерения величины Боу подложки.

Подробное описание изобретения

[0015] Далее описывается способ изготовления композитной подложки SiC согласно настоящему изобретению.

Способ изготовления композитной подложки SiC согласно настоящему изобретению представляет собой способ изготовления композитной подложки SiC, имеющей монокристаллический слой SiC на поликристаллической подложке SiC, при этом монокристаллический слой SiC обеспечен на одной поверхности удерживающей подложки, изготовленной из Si, для подготовки носителя монокристаллического слоя SiC; после этого поликристаллический SiC осаждается на монокристаллический слой SiC с помощью физического или химического средства для подготовки слоистого материала SiC, при этом монокристаллический слой SiC и поликристаллическая подложка послойно наносятся на удерживающую подложку; и после этого удерживающая подложка удаляется физическим и/или химическим способом.

[0016] В данном случае, так как подложка, изготовленная из кремния (Si), обладает механической прочностью и может быть легко физически и/или химически удалена (например, с помощью шлифовки или химического травления), эта подложка подходит для удерживающей подложки в способе изготовления настоящего изобретения. Следует отметить, что удерживающая подложка может быть либо пластиной поликристаллического Si, либо пластиной монокристаллического Si. Когда в качестве удерживающей подложки используется пластина монокристаллического Si, можно уменьшить себестоимость изготовления композитной подложки SiC, так как можно получить недорогую высококачественную подложку большого диаметра.

[0017] Следует отметить, что предпочтительно обеспечить монокристаллический слой SiC на одной поверхности удерживающей подложки с промежуточным слоем (который также упоминается как промежуточный слой), изготовленным из оксида кремния, нитрида кремния или оксинитрида кремния и размещенным между ними. Этот промежуточный слой не только прочно склеивает монокристаллический слой SiC с удерживающей подложкой, но может также служить в качестве слоя для остановки травления, когда большая часть удерживающей подложки, изготовленной из Si, удаляется путем шлифовки или т.п., и затем оставшаяся часть удаляется путем химического травления.

[0018] Более того, в способе изготовления композитной подложки SiC настоящего изобретения предпочтительно переносить монокристаллическую тонкую пленку SiC, отслоенную от монокристаллической подложки SiC способом ионно-имплантированного отслоения, на удерживающую подложку. В результате, монокристаллический слой SiC, имеющий минимальную необходимую толщину пленки и влияющий на характеристики композитной подложки SiC, можно получить с использованием единственного процесса ионно-имплантированного отслоения. Таким образом, можно изготовить композитную подложку SiC с экономически высокими характеристиками.

[0019] Кроме того, в качестве химического или физического средства для формирования поликристаллической подложки SiC, способ выращивания из паровой фазы является предпочтительным, химическое осаждение из паровой фазы (CVD) является более предпочтительным, и еще более предпочтительным является использование термического CVD. Так как поликристаллический SiC осаждается на монокристаллический слой SiC для формирования подложки, можно исключить этап высокой планаризации путем шлифовки, полировки, CMP или т.п. SiC, который является материалом, трудно поддающимся шлифовке, как и в традиционной технологии.

[0020] Как описано выше, согласно способу изготовления композитной подложки SiC согласно настоящему изобретению, так как удерживающая подложка не является трудно обрабатываемой подложкой AlN, но легко обрабатываемой подложкой Si, механическая обработка и химическая обработка чрезвычайно легко выполняются. Таким образом, удерживающую подложку можно легко удалить с помощью простой шлифовки, полировки или недорогого процесса химического травления с KOH, HF и т.п., и нет необходимости воспроизводить или перерабатывать трудные для выполнения и дорогие AlN, как в патентном документе 1. Поэтому можно изготовить высококачественную композитную подложку SiC с низкой себестоимостью. Кроме того, если между удерживающей подложкой и монокристаллическим слоем SiC предусмотрен промежуточный слой, травильный раствор, такой как HF, непосредственно контактирует со всей поверхностью промежуточного слоя в процессе химического травления, поэтому можно легко равномерно и полностью удалить промежуточный слой. В результате, можно получить поверхность монокристаллического слоя SiC в чрезвычайно гладком и чистом состоянии.

[0021] Между прочим, так как удерживающая подложка, изготовленная из Si, имеет коэффициент теплового расширения, отличный от коэффициента теплового расширения монокристаллического слоя SiC или поликристаллической подложки SiC, деформация имеет тенденцию возникать в слоистом материале, в том числе в удерживающей подложке из-за изменения температуры во время изготовления композитной подложки. Если такая деформация происходит в процессе изготовления, форма композитной подложки SiC непосредственно отражает деформацию удерживающей подложки. Таким образом, существует вероятность того, что нельзя получить плоскую подложку. Если композитная подложка SiC имеет отклонение от плоскостности, становится затруднительной не только обработка композитной подложки SiC после следующего этапа, но также становится затруднительным изготовление высокоточного устройства. Например, становится затруднительным применение этапа фотолитографии, который является этапом изготовления устройства, и затруднено практическое применение композитной подложки SiC.

[0022] В этой связи авторы настоящего изобретения провели различные исследования проблемы этой деформации и поняли, что деформация возникает в композитной подложке SiC в результате теплового напряжения, вызванного разницей коэффициентов теплового расширения между носителем монокристаллического слоя SiC, при этом монокристаллический слой SiC переносится на удерживающей подложке, изготовленной из Si, и поликристаллическим SiC, когда поликристаллический SiC осаждается на носитель монокристаллического слоя SiC на этапе изготовления композитной подложки SiC. Более того, в результате дополнительного исследования авторы изобретения обнаружили, что композитную подложку SiC с крайне незначительной деформацией можно получить путем создания физического повреждения в удерживающей подложке, изготовленной из Si, перед осаждением поликристаллического SiC на носитель монокристаллического слоя SiC, высвобождая соответствующим образом тепловое напряжение, возникающее при осаждении поликристаллического SiC, и осаждения поликристаллического SiC до толщины, которая может выдерживать это тепловое напряжение. Кроме того, авторы изобретения обнаружили, что композитную подложку SiC с крайне незначительной деформацией можно получить путем создания физического повреждения, достаточного для уменьшения деформации поликристаллической подложки SiC в этом слоистом материале SiC после осаждения поликристаллического SiC на носитель монокристаллического слоя SiC для формирования поликристаллической подложки SiC. Основываясь на этих выводах, авторы изобретения провели дополнительные интенсивные исследования и создали настоящее изобретение.

[0023] То есть предпочтительно создавать деформацию в носителе монокристаллического слоя SiC путем создания физического повреждения на поверхности, расположенной напротив монокристаллической поверхности, несущей удерживающую подложку на носителе монокристаллического слоя SiC, перед осаждением поликристаллического SiC на монокристаллический слой SiC.

[0024] Кроме того, также предпочтительно создавать физическое повреждение на поверхности, расположенной напротив прилегающей поверхности поликристаллической подложки SiC с монокристаллическим слоем SiC в слоистом материале SiC, после осаждения поликристаллического SiC на монокристаллический слой SiC.

[0025] На данном этапе, в любом из случаев, описанных выше, средство для создания физического повреждения не ограничивается особым образом. С точки зрения значимости эффекта усиления деформации и эффективности, напряжение может быть ослаблено для устранения деформации с помощью механической обработки, такой как пескоструйная обработка, шлифование и резание. В качестве альтернативы, напряжение может быть ослаблено для устранения деформации за счет инициирования аморфизации поверхностного слоя, образующего целевую подложку (удерживающую подложку или поликристаллическую подложку SiC), с помощью лазерной обработки, электроискровой обработки или т.п.

[0026] Предпочтительно создать физическое повреждение по возможности по всей поверхности целевой поверхности подложки. Например, в случае пескоструйной обработки можно обрабатывать всю поверхность целевой поверхности подложки или частичную область, эффективную для улучшения деформации. Более того, в случае шлифовки и резки всю поверхность целевой поверхности подложки или ее полосы с постоянным шагом можно обрабатывать крупнозернистым неподвижно закрепленным точильным камнем. Кроме того, в случае лазерной обработки или электроискровой обработки поверхность целевой поверхности подложки или внутренней части стороны целевой поверхностной можно обрабатывать с точечной или линейной (с полосами) картиной с постоянным шагом.

[0027] Величину физического повреждения можно соответствующим образом регулировать таким образом, чтобы компенсировать внутреннее напряжение поликристаллической подложки SiC и степень деформации слоистого материала SiC в соответствии с их степенями.

[0028] Следует отметить, что, когда это физическое повреждение создается для удерживающей подложки, изготовленной из Si, удерживающая подложка химически активируется за счет повреждения какими-либо физическими и химическими способами после удаления в дальнейшем удерживающей подложки, и можно получить дополнительный эффект, связанный с более легким удалением удерживающей подложки (Si).

[0029] Как описано выше, носитель монокристаллического слоя SiC деформируется путем создания физического повреждения на поверхности, расположенной напротив поверхности, несущей монокристаллический слой SiC, удерживающей подложки на носителе монокристаллического слоя SiC перед осаждением поликристаллического SiC на монокристаллический слой SiC. Таким образом, эта деформация будет представлять собой деформацию в направлении, противоположном деформации поликристаллической подложки SiC, которая после этого будет формироваться таким образом, чтобы деформация носителя монокристаллического слоя SiC и деформация поликристаллической подложки SiC уравновешивали друг друга. Поэтому можно легко изготовить высококачественную композитную подложку SiC с маленькой деформацией.

Кроме того, физическое повреждение создается на поверхности, противоположной к прилегающей поверхности поликристаллической подложки SiC с монокристаллическим слоем SiC в слоистом материале SiC, после осаждения поликристаллического SiC на монокристаллический слой SiC. Таким образом, внутреннее напряжение поликристаллической подложки SiC уменьшается в деформированном слоистом материале SiC, поэтому можно устранить деформацию композитной подложки SiC. Поэтому можно легко изготовить высококачественную композитную подложку SiC с маленькой деформацией.

Следует отметить, что величина Боу композитной подложки SiC составляет предпочтительно 50 мкм или меньше и более предпочтительно 0 мкм или больше и 30 мкм или меньше.

[0030] Далее будут описаны варианты 1 и 2 осуществления способа изготовления композитной подложки SiC согласно настоящему изобретению.

[0031] Вариант 1 осуществления

Вариант 1 осуществления настоящего изобретения описан со ссылкой на фиг.1.

Этап 1-1

Сначала подается монокристаллическая подложка 12s SiC, которая присоединяется к удерживающей подложке 21. В данном случае, монокристаллическая подложка 12s SiC предпочтительно выбирается из монокристаллической подложки SiC, имеющей кристаллическую структуру 4H-SiC, 6H-SiC или 3C-SiC. Размеры монокристаллической подложки 12s SiC и удерживающей подложки 21, которые будут описаны позже, устанавливаются на основании размеров и затрат, которые требуются для изготовления полупроводникового элемента, выращивания нитрида галлия, алмаза или наноуглеродной пленки. Более того, предпочтительно, чтобы толщина монокристаллической подложки 12s SiC находилась вблизи толщины подложки в соответствии со стандартом SEMI или стандартом JEIDA с точки зрения обработки. Следует отметить, что в качестве монокристаллической подложки 12s SiC можно использовать коммерчески доступную монокристаллическую подложку SiC, например, коммерчески доступную монокристаллическую пластину SiC для устройств силовой электроники, и предпочтительно использовать монокристаллическую подложку SiC с плоской и гладкой поверхностью, в которой ее поверхность окончательно отполирована в процессе химико-механической полировки (CMP) (или планаризации).

[0032] Кроме того, предпочтительно сформировать заданную тонкую пленку 22a по меньшей мере на поверхности (передней поверхности) монокристаллической подложки 12s SiC, которая будет присоединяться к удерживающей подложке 21 (фиг.1(a)). В данном случае, тонкая пленка 22a может быть диэлектрической пленкой из пленки оксида кремния, пленки нитрида кремния или пленки оксинитрида кремния толщиной приблизительно от 50 нм до 600 нм. Это не только облегчает присоединение к удерживающей подложке 21, но также имеет эффект подавления канализирования имплантированных ионов в процессе ионной имплантации, выполняемого после этого. Следует отметить, что тонкая пленка 22a может подаваться после выполнения процесса ионной имплантации, который будет описан позже.

[0033] В качестве способа формирования тонкой пленки 22a можно использовать любой способ до тех пор, пока он является способом формирования пленки, с возможностью формирования пленки на монокристаллической подложке 12s SiC с хорошей адгезией. Например, пленка оксида кремния может быть образована способом PECVD или способом термического оксидирования, и пленка нитрида кремния или пленка оксинитрида кремния может быть образована способом напыления.

[0034] Этап 1-2

Затем обеспечивается удерживающая подложка 21, изготовленная из Si. Например, можно использовать поликристаллическую пластину Si или монокристаллическую пластину Si.

[0035] Кроме того, предпочтительно формировать тонкую пленку 22a, аналогичную тонкой пленке, описанной выше на этапе 1-1, по меньшей мере на поверхности (передней поверхности) удерживающей подложки 21, которая будет присоединяться к монокристаллической подложке 12s SiC (фиг.1(b)).

[0036] Этап 1-3

Затем ионы водорода и т.п. имплантируются в поверхность монокристаллической подложки 12s SiC, на которой сформирована тонкая пленка 22a для формирования области 12i имплантации ионов (фиг.1(c)).

[0037] В данном случае во время имплантации ионов в монокристаллическую подложку 12s SiC по меньшей мере ионы водорода (H+) или молекулярные ионы водорода (H2+) заданной дозы имплантируются с энергией имплантации, которая позволяет сформировать область 12i имплантации ионов на желаемой глубине от поверхности. В качестве условия на данном этапе можно установить энергию имплантации ионов таким образом, чтобы получить желаемую толщину тонкой пленки. На этом этапе можно имплантировать ионы He и ионы B, и можно применять любые ионы до тех пор, пока будут получаться одни и те же эффекты.

[0038] Величина дозы ионов водорода (H+), которые будут имплантироваться в монокристаллическую подложку 12s SiC, составляет предпочтительно от 1,0×1016 атомов/см2 до 9,0×1017 атомов/см2. Если величина дозы меньше 1,0×1016 атомов/см2, в некоторых случаях может не возникать охрупчивание границы раздела. Если величина дозы превышает 9,0×1017 атомов/см2, ионы могут превращаться в пузырьки во время термической обработки после присоединения, и в некоторых случаях может произойти сбой переноса.

[0039] Когда молекулярные ионы водорода (H2+) используются в качестве имплантируемых ионов, их величина дозы составляет предпочтительно от 5,0×1015 атомов/см2 до 4,5×1017 атомов/см2. Если величина дозы меньше 5,0×1015 атомов/см2, охрупчивание границы раздела может не происходить. Если величина дозы превышает 4,5×1017 атомов/см2, ионы могут превращаться в пузырьки во время термической обработки после присоединения, и может произойти сбой переноса.

[0040] Глубина от поверхности иона имплантированной подложки до области 12i имплантации ионов (то есть глубина имплантации ионов) соответствует желаемой толщине монокристаллической тонкой пленки SiC, обеспеченной на удерживающей подложке 21, обычно составляет 100-2000 нм, предпочтительно 300-500 нм и более предпочтительно приблизительно 400 нм. Более того, толщина области 12i имплантации ионов (то есть толщина распределения ионов) представляет собой предпочтительно толщину, которую можно легко отслоить с помощью механического удара или т.п., составляет предпочтительно 200-400 нм и более предпочтительно приблизительно 300 нм.

[0041] Этап 1-4

Далее, поверхность монокристаллической подложки 12s SiC, на которой образуется тонкая пленка 22a, и поверхность удерживающей подложки 21, на которой образуется тонкая пленка 22a (передние поверхности), присоединяются в процессе активирования поверхности. В качестве процесса активирования поверхности можно выполнить процесс плазменного активирования, процесс испускания ионного пучка в вакууме или процесс погружения в озонированную воду.

[0042] Когда среди них выполняется процесс плазменного активирования, монокристаллическая подложка 12s SiC и/или удерживающая подложка 21, которые подвергались обработке вплоть до вышеописанных этапов 1-3, размещаются в вакуумной камере, и плазменный газ вводится при пониженном давлении. После этого подложки подвергаются воздействию высокочастотной плазмы с мощностью приблизительно 100 Вт в течение приблизительно пяти-десяти секунд, тем самым подвергая поверхности процессу плазменного активирования. В качестве плазменного газа можно использовать газообразный кислород, газообразный водород, газообразный азот, газообразный аргон, смесь этих газов или газ, смешанный из газообразного водорода и газообразного гелия.

[0043] В процессе испускания ионного пучка в вакууме монокристаллическая подложка 12s SiC и/или удерживающая подложка 21 размещаются в высоковакуумной камере, и поверхности, подлежащие прикреплению, облучаются пучками ионов, таких как Ar, для выполнения процесса активирования.

[0044] В процессе погружения в озонированную воду монокристаллическая подложка 12s SiC и/или удерживающая подложка 21 погружается в озонированную воду, в которой растворяется газ озон, тем самым ее поверхность подвергается процессу активирования.

[0045] Хотя процесс активирования поверхности, описанный выше, можно выполнить только на монокристаллической подложке 12s SiC или только на удерживающей подложке 21, более предпочтительно выполнять процесс активирования поверхности одновременно на монокристаллической подложке 12s SiC и на удерживающей подложке 21.

[0046] Более того, процесс активирования поверхности может представлять собой любой из вышеописанных способов, или можно выполнить процесс объединения. Кроме того, поверхности монокристаллической подложки 12s SiC и удерживающей подложки 21, подвергнутые процессу активирования поверхности, являются предпочтительно поверхностями, подлежащими присоединению, то есть поверхностями тонких пленок 22a.

[0047] Затем поверхности монокристаллической подложки 12s SiC и удерживающей подложки 21 (поверхности тонких пленок 22a и 22a), которые были подвергнуты процессу активирования поверхности, присоединяются как склеиваемые поверхности.

[0048] Затем после присоединения монокристаллической подложки 12s SiC и удерживающей подложки 21 предпочтительно выполняется термическая обработка при температуре 150-350°C, более предпочтительно 150-250°C, и должно быть повышено усилие сцепления присоединенных поверхностей тонких пленок 22a и 22a. На данном этапе в подложке возникает деформация из-за разницы коэффициентов теплового расширения между монокристаллической подложкой 12s SiC и удерживающей подложкой 21, но деформация должна быть подавлена за счет применения температуры, подходящей для каждого материала. Время термической обработки зависит в некоторой степени от температуры и предпочтительно составляет от 2 часов до 24 часов.

[0049] В результате, тонкие пленки 22a и 22a вступают в тесный контакт друг с другом с образованием одного слоя (промежуточного слоя 22), и монокристаллическая подложка 12s SiC и удерживающая подложка 21 прочно соединяются с промежуточным слоем 22 с образованием присоединенной подложки 13 (фиг.1(d)).

[0050] Этап 1-5

Что касается присоединенной подложки 13, то тепловая энергия или механическая энергия подводится к ионно-имплантированному участку, и монокристаллическая тонкая пленка SiC, отслоенная от монокристаллической подложки 12s SiC в области 12i имплантации ионов, переносится на удерживающую подложку 21.

[0051] На данном этапе тонкие пленки 22a и 22a прочно приклеиваются друг к другу, и, кроме того, тонкие пленки 22a и 22a прочно присоединяются к монокристаллической подложке 12s SiC и удерживающей подложке 21, соответственно. Таким образом, отслаивание не происходит на участках, отличных от отслоенного участка в области 12i имплантации ионов.

[0052] В качестве способа отслаивания можно использовать, например, способ термического отслаивания, в котором присоединенная подложка 13 нагревается до высокой температуры, и маленькое тело пузырька ионно-имплантированного компонента вырабатывается в области 12i имплантации ионов с помощью этого нагрева, тем самым вызывая отслаивание для отделения монокристаллической подложки 12s SiC. В качестве альтернативы, можно применять способ механического отслаивания, хотя низкотемпературная термическая обработка (например, 500-900°C, предпочтительно 500-700°C) осуществляется до такой степени, чтобы не происходило термического отслаивания, физический удар прикладывается к одному концу области 12i имплантации ионов, тем самым вызывая отслаивание для отделения монокристаллической подложки 12s SiC. Способ механического отслаивания является более предпочтительным, так как шероховатость поверхности переноса после переноса монокристаллической тонкой пленки SiC будет относительно меньшей, чем в способе термического отслаивания.

[0053] Следует отметить, что можно выполнить термическую обработку, в которой носитель монокристаллический тонкой пленки SiC нагревается после процесса отслаивания в условиях, когда температура нагрева составляет 700-1000°C, которая выше, чем во время процесса отслаивания, и время нагрева составляет 1-24 часа для того, чтобы улучшить адгезию между монокристаллической тонкой пленкой SiC и удерживающей подложкой 21.

[0054] Поверхность монокристаллической тонкой пленки SiC на удерживающей подложке 21 является зеркально-полированной, принимая вид монокристаллического слоя 12 SiC, и получается носитель 14 монокристаллического слоя SiC (фиг.1(e)). В частности, химико-механическая полировка (полировка CMP) осуществляется применительно к монокристаллической тонкой пленке SiC для удаления слоя, поврежденного из-за ионной имплантации, а также для зеркальной полировки поверхности. В данном случае для планаризации или т.п. кремниевой пластины можно использовать хорошо известную полировку CMP.

[0055] Более того, монокристаллический слой 12 SiC представляет собой тонкую пленку, изготовленную из монокристаллического SiC толщиной 5 мкм или меньше, предпочтительно 2 мкм или меньше, более предпочтительно 100 нм или более и 1 мкм или меньше, дополнительно предпочтительно 200 нм или более и 800 нм или меньше и особенно предпочтительно 300 нм или более и 500 нм или меньше. Если толщина монокристаллического слоя SiC равна 5 мкм или менее, все еще существует экономическая целесообразность в большей степени, чем у чистой монокристаллической подложки SiC даже с учетом затрат на формирование композитной подложки.

[0056] Следует отметить, что монокристаллическую подложку 12s SiC после отслаивания можно повторно использовать снова в качестве подложки для присоединения в способе изготовления носителя 14 монокристаллического слоя SiC путем новой полировки, очистки и т.п. поверхности.

[0057] Этап 1-6

Затем физическое повреждение создается на поверхности (на обратной поверхности, на чертеже на поверхность на нижней стороне), расположенной напротив поверхности, несущей монокристаллический слой SiC, удерживающей подложки 21 в носителе 14 монокристаллического слоя SiC, чтобы вызвать деформацию в монокристаллическом носителе 14 SiC' (фиг.1(f)). На чертеже поз.14' обозначает носитель монокристаллического слоя SiC после создания физического повреждения, и поз.21' обозначает удерживающую подложку после создания физического повреждения.

[0058] В данном случае физическое повреждение можно создать по меньшей мере одним способом обработки, выбранным из пескоструйной обработки, шлифовки, резки, лазерной обработки и электроискровой обработки, как описано выше.

[0059] В результате, носитель 14' монокристаллического слоя SiC слегка деформируется для того, чтобы быть выпуклым в направлении, противоположном к деформации, вызванной внутренним напряжением поликристаллической подложки 11 SiC, которая будет описана позже (например, на стороне (на верхней стороне) монокристаллического слоя 12 SiC).

[0060] Этап 1-7

Затем поликристаллический SiC осаждается на монокристаллический слой 12 SiC путем химического осаждения из паровой фазы с использованием полученного носителя 14' монокристаллического слоя SiC для формирования поликристаллической подложки 11 SiC, тем самым получая слоистый материал 15 SiC (фиг.1(g)). В данном случае этот слоистый материал 15 SiC имеет структуру, в которой промежуточный слой 22, монокристаллический слой 12 SiC и поликристаллическая подложка 11 SiC послойно нанесены в этом порядке на удерживающую подложку 21'.

[0061] В данном случае, предпочтительно использовать термическое CVD в качестве химического осаждения из паровой фазы. Условия этого термического CVD могут быть общими условиями для формирования пленки путем осаждения поликристаллического SiC.

[0062] Толщина поликристаллической подложки 11 SiC составляет предпочтительно 50-1000 мкм и более предпочтительно 100-800 мкм. Выполнение функции обрабатываемой подложки можно легко обеспечить путем установки толщины на значение 50 мкм или более, и себестоимость можно снизить путем установки толщины на значение 1000 мкм или менее.

[0063] Более того, поликристаллический SiC поликристаллической подложки 11 SiC является предпочтительно кубическим (3C-SiC). Следует отметить, что в поликристаллическую подложку 11 SiC можно ввести примеси для регулировки удельного сопротивления. Это позволяет использовать подложку в качестве подложки вертикального силового полупроводникового прибора.

[0064] Этап 1-8

Затем композитная подложка 10 SiC получается путем физического и/или химического удаления удерживающей подложки 21' в слоистом материале 15 SiC, полученном на этапе 1-7 (фиг.1(h)). На данном этапе, так как удерживающая подложка 21' выполнена из кремния, например, предпочтительно сначала удалять большую часть удерживающей подложки 21' путем шлифовки и затем выборочно удалять остающуюся часть удерживающей подложки 21' и промежуточный слой 22 путем травления раствором нитрогидрофтористой кислоты.

[0065] В результате, получается композитная подложка 10 SiC с крайне незначительной деформацией. На данном этапе, так как поликристаллическая подложка 11 SiC изготовлена из того же самого SiC в качестве верхнего монокристаллического слоя 12 SiC, и коэффициенты теплового расширения слоя 12 монокристаллического SiC и поликристаллической подложки 11 SiC становятся по существу равными, возникновение деформации композитной подложки 10 SiC подавляется при любой температуре.

[0066] Этап 1-9

При необходимости эпитаксиальный слой 12' SiC можно сформировать на монокристаллическом слое 12 SiC композитной подложки 10 SiC (фиг.1(i)). В результате, даже в том случае, когда монокристаллический слой 12 SiC является слишком тонким для использования в качестве активного слоя силового полупроводникового прибора, эпитаксиальный слой 12' SiC заданной толщины формируется таким образом, чтобы можно было получить композитную подложку SiC, адаптированную к изготовлению силового полупроводникового прибора.

[0067] Вариант 2 осуществления

Вариант 2 осуществления настоящего изобретения описан со ссылкой на фиг.2. Следует отметить, что в настоящем варианте осуществления этапы изготовления до тех пор, пока не подготовлен носитель 14 монокристаллического слоя SiC, в котором монокристаллический слой 12 SiC переносится на удерживающей подложке 21 (вплоть до фиг.2(e)), является таким же, как и этап изготовления вплоть до этапов 1-5 (фиг.1(e)) в варианте 1 осуществления. В данном документе описаны следующие этапы.

[0068] Этап 2-6

Поликристаллический SiC осаждается на монокристаллический слой 12 SiC путем химического осаждения из паровой фазы с использованием полученного носителя 14 монокристаллического слоя SiC для формирования поликристаллической подложки 11 SiC, тем самым получая слоистый материал 15 SiC (фиг.2(f)). Условия химического осаждения из паровой фазы и поликристаллической подложки 11 SiC могут быть такими же, как и в варианте 1 осуществления. В данном случае этот слоистый материал 15 SiC имеет структуру, в которой промежуточный слой 22, монокристаллический слой 12 SiC и поликристаллическая подложка 11 SiC послойно нанесены в этом порядке на удерживающую подложку 21.

[0069] Этап 2-7

Затем физическое повреждение создается на поверхности (открытой поверхности, верхней поверхности на чертеже), расположенной напротив прилегающей поверхности поликристаллической подложки 11 SiC с монокристаллическим слоем 12 SiC в слоистом материале 15 SiC (фиг.2(g)). На чертеже поз.15' обозначает слоистый материал SiC после создания физического повреждения, и поз.11' обозначает поликристаллическую подложку SiC после создания физического повреждения.

Таким образом, путем создания физического повреждения на поверхности поликристаллической подложки 11 SiC в слоистом материале 15 SiC можно уменьшить внутреннее напряжение поликристаллической подложки 11 SiC.

[0070] Этап 2-8

Затем композитная подложка 10' SiC, имеющая монокристаллический слой SiC на поликристаллической подложке 11 SiC,' получается путем физического и/или химического удаления удерживающей подложки 21 в слоистом материале 15' SiC, полученном на этапе 2-7 (фиг.2(h)). Способ и условия для удаления удерживающей подложки 21 могут быть такими же, как и в варианте 1 осуществления.

[0071] В результате, получается композитная подложка 10' SiC с крайне незначительной деформацией. На данном этапе, так как поликристаллическая подложка 11' SiC изготовлена из того же самого SiC, что и верхний монокристаллический слой 12 SiC, и коэффициенты теплового расширения монокристаллического слоя 12 SiC и поликристаллической подложки 11' SiC становятся по существу равными, возникновение деформации композитной подложки 10' SiC подавляется при любой температуре.

[0072] Этап 2-9

При необходимости эпитаксиальный слой 12' SiC может быть сформирован на монокристаллическом слое 12 SiC композитной подложки 10 SiC (фиг.2(i)).

[0073] Следует отметить, что в качестве способа изготовления настоящего изобретения можно объединить вариант 1 осуществления и вариант 2 осуществления. То есть создается физическое повреждение поверхности, расположенной напротив поверхности носителя монокристаллического слоя SiC удерживающей подложки 21 в носителе 14 монокристаллического слоя SiC в варианте 1 осуществления, чтобы вызвать деформацию монокристаллического носителя слоя 14 SiC', и поликристаллическая подложка 11 SiC образуется на монокристаллическом слое 12 SiC. После этого физическое повреждение можно создать на поверхности поликристаллической подложки 11 SiC в слоистом материале 15 SiC, и после этого можно удалить удерживающую подложку 11'.

Примеры

[0074] Далее настоящее изобретение описано более подробно со ссылкой на примеры и сравнительный пример, но настоящее изобретение не ограничивается примерами. Следует отметить, что касательно деформации подложки величина Боу измерялась интерферометром Физо с нормальным падением света (FlatMaster, производимым корпорацией Corning Tropel). В данном случае, как показано на фиг.3, величины Боу b1 и b2 были измерены как разности по высоте между центральным участком и концевым участком композитных подложек 10, 10' SiC или слоистых материалов 15, 15' SiC. Когда центральный участок подложки является выпуклым в направлении вниз, как показано на фиг.3(a), величина Боу принимает отрицательное значение. Когда центральный участок подложки является выпуклым в направлении в верх, как показано на фиг.3(b), величина Боу принимает положительное значение. Следует отметить, что деформация измерялась путем размещения монокристаллического слоя 12 SiC композитной подложки 10, 10' SiC или слоистого материала 15, 15' SiC на верхней стороне (на стороне поверхности).

[0075] Пример 1

[00751] В настоящем примере композитная подложка SiC изготавливалась следующим образом в соответствии с процедурой варианта 1 осуществления настоящего изобретения.

[00752] Сначала монокристаллическая пластина 4H-SiC, имеющая диаметр φ, равный 10,16 см (четыре дюйма), была предоставлена в качестве монокристаллической подложки 12s SiC. Ионы H+ представляют собой ионы, имплантированные в одну поверхность монокристаллической подложки 12s SiC для того, чтобы иметь глубину имплантации ионов, равную 700 нм. После этого пленка оксида кремния толщиной 300 нм была сформирована в виде тонкой пленки 22a ионно-имплантированной поверхности (передней поверхности) способом термического оксидирования.

[00753] Более того, в качестве удерживающей подложки 21 была предоставлен монокристаллическая пластина Si диаметром φ, равным 10,16 см, и пленка оксида кремния толщиной 300 нм была сформирована на одной ее поверхности (передней поверхности) (фиг.1(b)).

[00754] Далее, процесс плазменного активирования выполнялся одновременно на поверхностях формирования пленки оксида кремния монокристаллической подложки 12s SiC и на удерживающей подложке 21. После этого поверхности формирования пленки оксида кремния (передние поверхности) этих двух подложек присоединялись для подготовки присоединенной подложки 13 (фиг.1(d)).

[00755] Затем механический удар прикладывался к области 12i имплантации ионов монокристаллической подложки 12s SiC в присоединенной подложке 13 для отслаивания монокристаллической тонкой пленки SiC от монокристаллической подложки 12s SiC, и тонкая пленка переносилась на удерживающую подложку 21. После этого удаления поврежденного слоя на поверхности монокристаллической тонкой пленки SiC поверхность полировалась, и получался носитель 14 монокристаллического слоя SiC, в котором монокристаллический слой 12 SiC 4H-SiC толщиной 640 нм переносился на удерживающую подложку 21 с пленкой оксида кремния (промежуточный слой 22) (фиг.1(e)).

[00756] Далее, вся поверхность (обратная поверхность), расположенная напротив поверхности, несущей монокристаллический слой 12 SiC удерживающей подложки 21 в этом носителе 14 монокристаллического слоя SiC, облучалась одномодовыми лазерными пучками с выходной мощностью лазерного излучения 1,5 Вт, частотой повторения 90 кГц и длиной волны 1064 нм лазерного излучения при глубине фокусировки 140 мкм, с шагом 0,3 мм и скоростью сканирования 350 мм/с для создания физического повреждения. На данном этапе носитель 14 монокристаллического слоя SiC не растрескивался, и центральный участок подложки деформировался, слегка выгибаясь в направлении в верх (фиг.1(f)).

[00757] Затем на монокристаллическом слое 12 SiC носителя 14' монокристаллического слоя SiC после создания физического повреждения выполнялось термическое CVD с использованием четыреххлористого кремния и пропана в качестве сырьевых материалов в условиях температуры 1330°C и давления 17 Па в течение шести часов, и поликристаллический SiC 3C-SiC осаждался для формирования поликристаллической подложки 11 SiC толщиной 610 мкм, тем самым подготавливая слоистый материал 15 SiC (фиг.1(g)). На данном этапе, так как носитель 14' монокристаллического слоя SiC был слегка деформирован, как описано выше, тепловое напряжение, возникающее во время формирования поликристаллической подложки 11 SiC, нейтрализовалось, и получался слоистый материал 15 SiC с крайне незначительной деформацией.

[00758] Далее, удерживающая подложка 21' этого слоистого материала 15 SiC шлифовалась с помощью фиксированного точильного камня. В частности, фиксированный точильный камень последовательно заменялся в порядке №1000, №2500 и №4000 до мелкозернистых точильных камней, и шлифовка выполнялась практически до исчезновения удерживающей подложки 21. Далее, промежуточный слой 22 пленки оксида кремния удалялся путем травления с помощью водного раствора HF, и композитная подложка 10 SiC, имеющая монокристаллический слой 12 SiC, чья поверхность была чрезвычайно гладкой и чистой на поликристаллической подложке 11 SiC, получалась с гораздо более низкой себестоимостью, чем чистая монокристаллическая подложка SiC (фиг.1(h)). Величина Боу этой композитной подложки 10 SiC составляла +20 мкм, что показывает состояние, в котором практически отсутствует деформация.

[0076] Следует отметить, что гомоэпитаксиальное выращивание монокристаллического SiC дополнительно осуществлялось в течение двух часов с использованием дихлорсилана и ацетилена при температуре 1550°C с использованием полученной композитной подложки 10 SiC в качестве шаблона SiC, и послойно наносился эпитаксиальный слой 12' SiC толщиной 20 мкм (фиг.1(i)). Эпитаксиальная подложка SiC, полученная таким образом, была чрезвычайно полезной в качестве подложки для устройств силовой электроники с высоким выдерживаемым напряжением 1 кВ или выше и высокой мощностью.

[0077] Сравнительный пример 1

В примере 1 композитная подложка SiC подготавливалась при тех же самых условиях, как и в примере 1 за исключением того, что физическое повреждение не создавалось на носителе 14 монокристаллического слоя SiC с помощью пучка лазерного излучения.

Величина Боу полученной композитной подложки SiC была чрезвычайно большой и равнялась +3 мм, что хуже по сравнению с процессом изготовления устройства, и в результате значительно сократился выход годных устройств.

[0078] Пример 2

[00781] В настоящем примере композитная подложка SiC была изготовлена следующим образом в соответствии с процедурой варианта 2 осуществления настоящего изобретения.

[00782] Носитель 14 монокристаллического слоя SiC подготавливался таким же образом, как и в примере 1 за исключением того, что промежуточный слой 22 был заменен с пленки оксида кремния на пленку оксинитрида кремния при подготовке носителя 14 монокристаллического слоя SiC в примере 1 (фиг.2(e)).

[00783] Затем на монокристаллическом слое 12 SiC носителя 14 монокристаллического слоя SiC осуществляли термическое CVD с использованием четыреххлористого кремния и пропана в качестве сырьевых материалов в условиях температур 1350°C и давления 20 Па в течение пяти часов, и поликристаллический SiC 3C-SiC осаждался с формированием поликристаллической подложки 11 SiC толщиной 500 мкм, тем самым подготавливая слоистый материал 15 SiC (фиг.2(f)). На данном этапе возникала большая деформация +3,5 мм по величине Боу слоистого материала 15 SiC.

[00784] Далее, в качестве физического повреждения осуществляли пескоструйную обработку всей поверхности (незащищенной поверхности), расположенной напротив прилегающей поверхности поликристаллической подложки 11 SiC с монокристаллическим слоем 12 SiC в этом слоистом материале 15 SiC, и шероховатость со значением Pv (максимальная глубина впадин на кривой поперечного сечения (JIS B0601: 2013)) составляет 50 мкм) была сформирована на ее поверхности (фиг.2(g)). В результате, величина Боу слоистого материала 15' SiC была значительно уменьшена до значения +50 мкм.

[00785] Далее, удерживающая подложка 21 этого слоистого материала 15' SiC шлифовалась и полировалась. В частности, шлифовку осуществляли путем постепенного изменения номера фиксированного точильного камня на №1000, №2500, №4000 в этом порядке мелкозернистых шлифовальных камней и мелкозернистых свободных абразивных зерен, и затем осуществляли полировку с помощью процесса CMP. В результате, удерживающая подложка 21 почти исчезала. Далее, промежуточный слой 22 пленки оксинитрида кремния удалялся путем травления с использованием водного раствора HF, и получалась композитная подложка 10 SiC, имеющая монокристаллический слой 12 SiC, чья поверхность была чрезвычайно гладкой и чистой на поликристаллической подложке 11' SiC (фиг.2(h)). Величина Боу этой композитной подложки 10' SiC составляла +35 мкм, что показывает состояние с чрезвычайно маленькой деформацией.

[0079] Следует отметить, что нагревание проводили в высокочастотной термической печи при температуре 1550°C и давлении 1 бар (1×10-5 Па) в атмосфере аргона Ar в течение 10 минут с использованием полученной композитной подложки 10' SiC для выполнения формирования графена. В результате рамановского анализа полученного графена на характеристике наблюдался резкий пик, полученный от графена, в G-полосе и G'-полосе, что указывает на выработку высококачественного графена.

[0080] Следует отметить, что хотя настоящее изобретение было описано со ссылкой на варианты осуществления, показанные на чертежах до сих пор, настоящее изобретение не ограничено вариантами осуществления, показанными на чертежах, и может быть изменено в пределах объема, который может понять специалист в данной области техники, как, например, другие варианты осуществления, добавления, модификации и исключения, и любые аспекты включены в объем настоящего изобретения до тех пор, пока проявляются эффекты настоящего изобретения.

[0081] Перечень ссылочных позиций

10, 10' - композитная подложка SiC

11, 11' - поликристаллическая подложка SiC

12 - монокристаллический слой SiC

12i - область имплантации ионов

12s - монокристаллическая подложка SiC

12' - эпитаксиальный слой SiC

13 - присоединенная подложка

14, 14' - носитель монокристаллического слоя SiC

15, 15' - слоистый материал SiC

21, 21' - удерживающая подложка

22 - промежуточный слой (промежуточный слой)

22a - тонкая пленка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ПОДЛОЖКИ ИЗ SiC | 2016 |

|

RU2728484C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ПОДЛОЖКИ ИЗ SIC | 2016 |

|

RU2721306C2 |

| КОМПОЗИТНАЯ SiC-ПОДЛОЖКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2726283C2 |

| СЛОИСТАЯ ПОДЛОЖКА ИЗ ПОЛУПРОВОДНИКОВОГО СОЕДИНЕНИЯ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ | 2018 |

|

RU2753180C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОДЛОЖКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ И ПОДЛОЖКА КАРБИДА КРЕМНИЯ | 2018 |

|

RU2756815C2 |

| Изделие с покрытием из карбида кремния и способ изготовления изделия с покрытием из карбида кремния | 2018 |

|

RU2684128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 2012 |

|

RU2521142C2 |

| Карбидокремниевый пленочный функциональный элемент прибора и способ его изготовления | 2023 |

|

RU2816687C1 |

| СПОСОБ САМООРГАНИЗУЮЩЕЙСЯ ЭНДОТАКСИИ МОНО 3C-SiC НА Si ПОДЛОЖКЕ | 2005 |

|

RU2370851C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ | 2003 |

|

RU2244984C1 |

Предоставляется способ изготовления композитной подложки 10 SiC, имеющей монокристаллический слой 12 SiC на поликристаллической подложке 11 SiC, в котором: монокристаллический слой 12 SiC обеспечивается на одной поверхности удерживающей подложки 21, содержащей Si, и подготавливается носитель 14 монокристаллического слоя SIC, затем поликристаллический SiC наращивается на монокристаллическом слое 12 SiC с помощью физического или химического средства, и подготавливается слоистый материал 15 SiC, причем монокристаллический слой 12 SiC и поликристаллическая подложка 11 SiC послойно наносятся на удерживающую подложку 21; и затем удерживающая подложка 21 удаляется физическим и/или химическим способом. При использовании настоящего изобретения композитная подложка SiC, имеющая монокристаллический слой SiC с хорошей кристалличностью, получается в ходе простого процесса изготовления. 2 н. и 5 з.п. ф-лы, 3 ил.

1. Способ изготовления композитной подложки SiC, имеющей монокристаллический слой SiC на поликристаллической подложке SiC, включающий:

обеспечение монокристаллического слоя SiC на одной поверхности удерживающей подложки, изготовленной из Si, для подготовки носителя монокристаллического слоя SiC, после этого

осаждение поликристаллического SiC на монокристаллический слой SiC с помощью физического или химического средства для подготовки слоистого материала SiC, при этом монокристаллический слой SiC и упомянутая поликристаллическая подложка SiC послойно наносятся на удерживающую подложку, и после этого

удаление удерживающей подложки физическим и/или химическим способом;

при этом упомянутый способ дополнительно характеризуется тем, что

(i) перед осаждением поликристаллического SiC на монокристаллический слой SiC вызывают деформацию в носителе монокристаллического слоя SiC путем создания физического повреждения поверхности удерживающей подложки, которая расположена напротив поверхности этой удерживающей подложки, несущей монокристаллический слой SiC, или

(ii) после осаждения поликристаллического SiC на монокристаллический слой SiC создают физическое повреждение поверхности поликристаллической подложки SiC, которая расположена напротив поверхности этой поликристаллической подложки SiC, которая прилегает к монокристаллическому слою SiC.

2. Способ по п.1, включающий и стадию (i), и стадию (ii).

3. Способ изготовления композитной подложки SiC по п.1 или 2, в котором физическое повреждение создается по меньшей мере одним способом обработки, выбранным от пескоструйной обработки, шлифовки, резки, лазерной обработки и электроискровой обработки.

4. Способ изготовления композитной подложки SiC по любому из пп.1-3, в котором монокристаллический слой SiC обеспечивают на одной поверхности удерживающей подложки с промежуточным слоем, изготовленным из оксида кремния, нитрида кремния или оксинитрида кремния и размещенным между ними.

5. Способ изготовления композитной подложки SiC по любому из пп.1-4, в котором монокристаллическая тонкая пленка SiC, отслоенная от монокристаллической подложки SiC способом ионно-имплантированного отслоения, переносится на удерживающую подложку для обеспечения монокристаллического слоя SiC.

6. Способ изготовления композитной подложки SiC по любому из пп.1-5, в котором поликристаллический SiC осаждается на монокристаллический слой SiC путем химического осаждения из паровой фазы.

7. Способ изготовления полупроводниковой подложки, включающий: изготовление композитной подложки SiC способом изготовления композитной подложки SiC по любому из пп.1-6, и, с использованием композитной подложки SiC в качестве шаблона, гетероэпитаксиальное выращивание монокристалла SiC на монокристаллическом слое SiC для послойного нанесения монокристаллического SiC.

| JP 2002280531 A, 27.09.2002 | |||

| JP 2011222607 A, 04.11.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 2012 |

|

RU2521142C2 |

| ПЛАСТИНА БОЛЬШОГО ДИАМЕТРА ИЗ SiC И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2327248C2 |

| US 4028149 A1, 07.06.1977. | |||

Авторы

Даты

2020-04-29—Публикация

2016-09-07—Подача