Область техники

Настоящее изобретение относится к пластине большого диаметра из SiC и способу ее изготовления и, в частности, относится к пластине из SiC, увеличенной по своему диаметру с тем, чтобы сделать пригодной для практического применения пластину из монокристаллического SiC, используемую в способе изготовления полупроводников на основе SiC, а также к способу ее изготовления.

Уровень техники

Существует способ роста кристаллов вытягиванием из жидкой фазы, согласно которому затравочный кристалл, который является основой для выращиваемого кристалла, погружают в расплавленный кремний и при этом вращают, а затем постепенно вытягивают с получением выращенного кристалла Si. Однако, поскольку карбид кремния SiC не имеет жидкой фазы ниже 3000оС, то для выращивания кристаллов из него широко используется способ сублимационной рекристаллизации. Однако методика изготовления пластин из SiC еще не доработана, и многие пластины, которые возможно сегодня изготавливать, имеют кристаллические дефекты. Поскольку кристалл хорошего качества до сих пор не был получен в виде пластины большого диаметра, то размер пластины из монокристаллического α-SiC для полупроводниковых устройств на основе SiC и эмиссионных лазеров на основе GaN, которая доступна в настоящее время для практического применения, ограничен примерно двумя дюймами, хотя она и поступает на рынок.

С другой стороны, что касается устройства, которое может манипулировать обычной пластиной из монокристаллического кремния, то имеются устройства, которые могут манипулировать такими пластинами с размером от 6 дюймов до 12 дюймов, но при этом ни одна линия изготовления полупроводников не может манипулировать пластинами из монокристаллического α-SiC размером в два дюйма, которые меньше упомянутых выше пластин. Таким образом, возможно изготовление пластин из SiC размером в два дюйма для практического применения, но они не соответствуют фактическим требованиям промышленности. Существует особенно повышенный спрос на пластины из монокристаллического α-SiC, пригодные для практического применения, поскольку пластина из монокристаллического α-SiC имеет высокую электрическую прочность диэлектрика. Следовательно, является желательным манипулирование ей на линии изготовления полупроводников.

Упоминаемый выше способ изготовления пластин большого диаметра из монокристаллического кремния известен из выложенного патента Японии № 10-55975. Этот способ изготовления предусматривает выращивание поликристаллического или монокристаллического Si вокруг стержня из монокристаллического Si. Однако, поскольку стержень из монокристаллического кремния используется в качестве исходного материала, то устройство становится крупным, а применяемым в этом способе исходным материалом является только кремний, в то время как применение SiC, который является перспективным полупроводниковым материалом, в этом документе не раскрыто. Кроме того, получаемая структура двойного кольцевого слоя Si примерно в 1,1 раза больше диаметра исходного материала, и этот результат трудно назвать достижением большого диаметра.

Ввиду упоминаемой выше проблемы известного уровня техники, с целью экономичного изготовления полупроводниковых устройств на основе SiC, настоящее изобретение ставит перед собой задачу обеспечения пластины большого диаметра из SiC, которая может быть использована в существующей линии изготовления устройств на основе Si, для обеспечения возможности манипулирования такими пластинами из SiC, а также создания способа ее изготовления.

Раскрытие изобретения

Настоящее изобретение направлено на выращивание поликристаллического SiC с наружным диаметром шесть дюймов и внутренним диаметром два дюйма вокруг, например, пластины из монокристаллического α-SiC размером два дюйма, обычно имеющейся в продаже. Упомянутая задача решается исходя из знания того, что вследствие вышеизложенного возможно изготовление устройства на основе SiC путем использования существующей линии изготовления устройств на основе Si размером в четыре дюйма или более.

В частности, настоящее изобретение характеризуется увеличением диаметра за счет двойной структуры, в которой поликристаллический SiC выращен до размера, соответствующего устройству манипулирования (манипулятору) существующей линии изготовления полупроводников, вокруг внешней периферии (внешнего периметра) пластины малого диаметра из монокристаллического α-SiC. В этом случае желательно разместить по меньшей мере две или более упомянутых выше пластины малого диаметра из монокристаллического α-SiC. Также желательно, чтобы упомянутый выше поликристаллический SiC представлял собой β-SiC, полученный методом ХОПФ (химического осаждения из паровой фазы). Также для обнаружения пластины целесообразно образовать упомянутый выше поликристаллический SiC так, чтобы он имел высокую отражательную способность по отношению к световому излучению лазера.

Способ изготовления пластины большого диаметра из SiC согласно настоящему изобретению характеризуется тем, что он включает в себя стадии, на которых выращивают поликристаллический SiC с по меньшей мере одной стороны поверхности пластины малого диаметра из монокристаллического α-SiC таким образом, чтобы иметь размер по наружному диаметру, соответствующий устройству манипулирования существующей линии изготовления полупроводников, а затем шлифуют упомянутый поликристаллический SiC на упомянутой поверхности пластины из монокристаллического α-SiC с получением SiC увеличенного диаметра с двойной структурой, в которой поликристаллический SiC выращен вокруг внешней периферии пластины малого диаметра из монокристаллического α-SiC.

Согласно вышеизложенному решению, предлагается такая структура пластины, в которой поликристаллический SiC сформирован на периферийной части пластины из монокристаллического α-SiC. Это делает возможным использование существующей установки для изготовления устройств на основе Si с целью изготовления устройств на основе SiC. Когда α-SiC используется в линии изготовления устройств на основе Si, α-SiC пропускает световое излучение лазера вследствие большой ширины запрещенной энергетической зоны по отношению к световому излучению лазера в устройстве обнаружения пластины, и поэтому делается заключение, что пластина отсутствует, хотя в действительности она в наличии. Однако, если вокруг α-SiC разместить поликристаллический SiC с высокой отражательной способностью по отношению к световому излучению лазера, то обеспечивается возможность обнаружения такой пластины существующим устройством.

Краткое описание чертежей

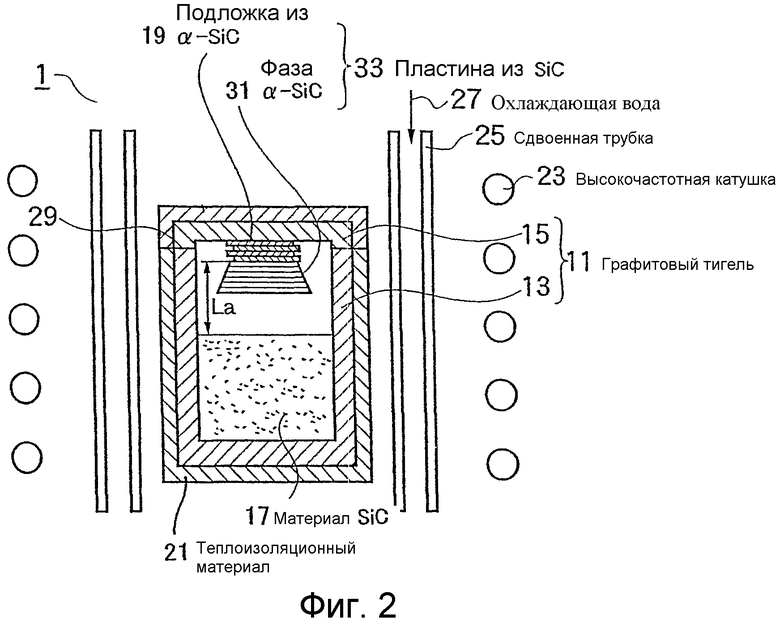

Фиг.1 представляет собой блок-схему способа изготовления пластины большого диаметра из SiC согласно одному из вариантов воплощения настоящего изобретения;

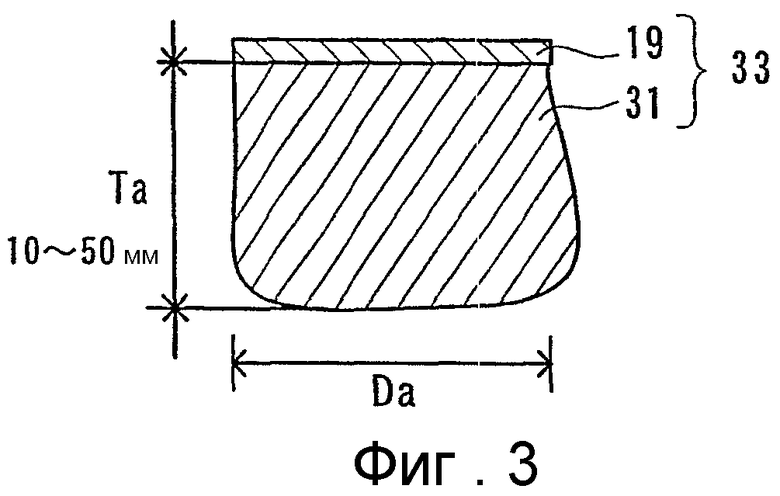

Фиг.2 представляет собой вид в сечении установки для изготовления пластины из α-SiC согласно упомянутому варианту воплощения настоящего изобретения;

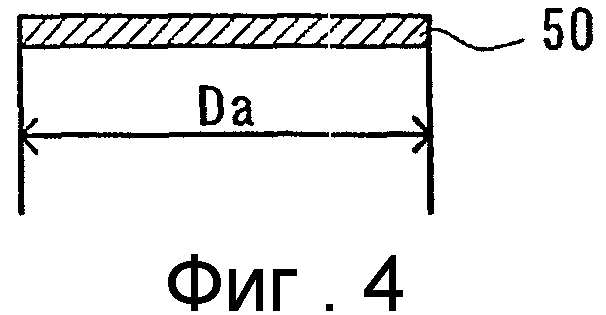

Фиг.3 представляет собой вид сбоку в сечении пластины из SiC, изготовленной согласно упомянутому варианту воплощения настоящего изобретения;

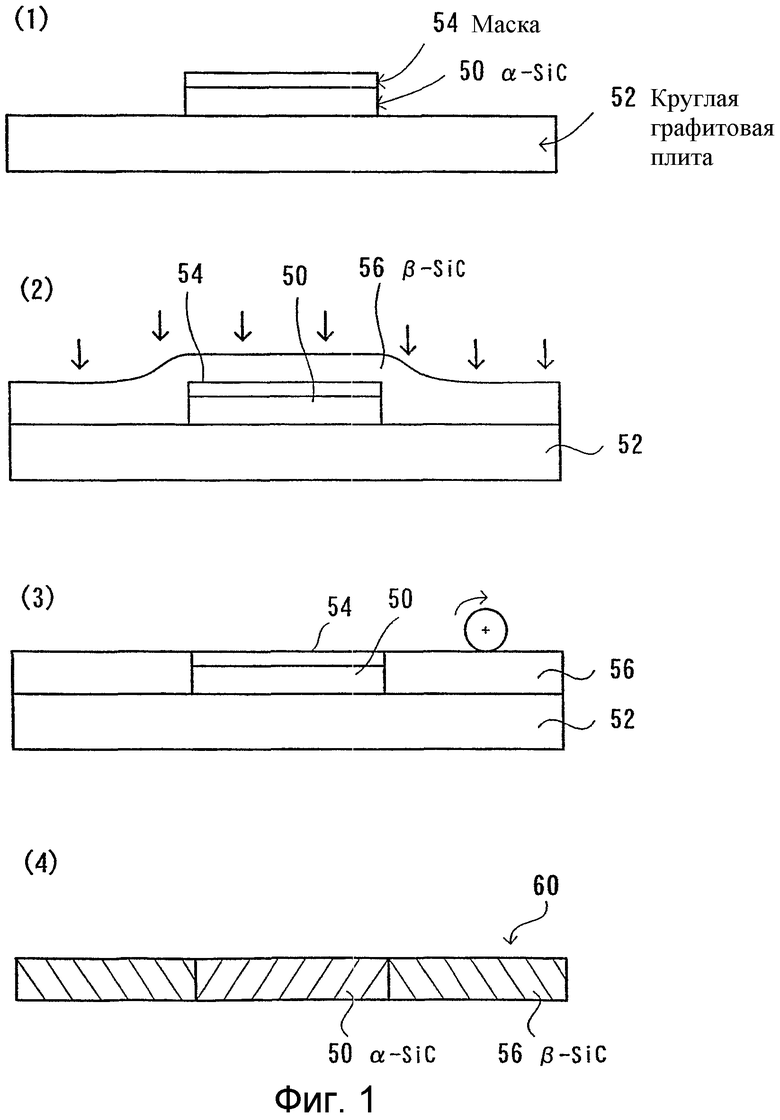

Фиг.4 представляет собой вид сбоку в сечении пластины из α-SiC, изготовленной согласно упомянутому варианту воплощения настоящего изобретения.

Оптимальный вариант воплощения изобретения

Один из вариантов воплощения пластины большого диаметра из SiC согласно настоящему изобретению и способ ее изготовления подробно поясняются ниже со ссылкой на прилагаемые чертежи.

Предпочтительный вариант воплощения пластины из SiC согласно упомянутому варианту воплощения поясняется со ссылкой на пластину с размером в шесть дюймов, взятым в качестве примера.

Вначале изготавливают пластину 10 из α-SiC, являющуюся материалом пластины большого размера из SiC, например, следующим образом. Фиг.2 показывает вид сбоку в сечении установки 1 для изготовления пластины из α-SiC. Как показано на Фиг.2, в центральной части данной установки размещен графитовый тигель 11. Графитовый тигель 11 состоит из корпуса 13 и крышки 15. Исходный материал 17 SiC содержится в нижней части внутри корпуса 13 тигля, а подложка 19 из α-SiC прикреплена к крышке 15.

Графитовый тигель 11 имеет внешнюю периферию, окруженную теплоизоляционным материалом 21, и размещен в высокочастотной печи, которая не показана. Высокочастотная печь имеет, например, высокочастотную катушку 23, установленную на ее внешней стороне, а также имеет расположенную внутри нее полую сдвоенную трубку 25, выполненную из кварца и состоящую из двух трубок, выполненных из кварцевого материала. Охлаждающая вода 27 протекает между этими двумя выполненными из кварца трубками сдвоенной трубки 25. Высокочастотной печью управляют с получением фиксированного значения температуры по выходному сигналу высокочастотного генератора, который не показан. Поверхность графитового тигля 11 измеряют пирометром 29 из зазора в теплоизоляционном материале 21 в его верхней и нижней части, и, таким образом, температуру графитового тигля 11 поддерживают на фиксированном значении с помощью высокочастотной катушки 23, управляемой по выходному сигналу высокочастотного генератора. Когда высокочастотная печь нагрета, исходный материал 17 SiC и подложка 19 α-SiC внутри графитового тигля 11 нагреваются до температуры примерно от 2200оС до 2400оС. Фаза 31 α-SiC осаждается на поверхности подложки 19 α-SiC, и при этом формируется SiC 33.

Следовательно, как показано на Фиг.3, на подложке 19 α-SiC растет фаза 31 α-SiC кристалла 6Н с толщиной Та=10˜50 мм, причем с использованием монокристалла в качестве подложки можно получить монокристалл того же размера, что и диаметр подложки. Затем полученный простой объемный кристалл (10˜50 мм) полируют, в результате чего получают пластину 50 α-SiC с 6Н, которая показана на Фиг.4.

Эту пластину 50 из α-SiC размером в два дюйма и толщиной 0,5 мм, изготовленную согласно способу сублимационной рекристаллизации, используют в упомянутом варианте воплощения.

Фиг.1 иллюстрирует способ изготовления пластины большого диаметра из α-SiC. Как показано на Фиг.1(1), пластину 50 α-SiC размещают в центральной части круглой графитовой плиты 52 с диаметром 6 дюймов. Затем на пластину 50 α-SiC помещают графитовую маску 54.

В этом состоянии выполняют химическое осаждение из паровой фазы (ХОПФ) с указанного стрелками направления на круглую графитовую плиту 52 и маску 54, как показано на Фиг.1 (2). А именно, в случае пластины из монокристаллического α-SiC на графитовой плите в качестве источника Si используют SiH4, SiHCl3 и т.п., а в качестве источника С используют С3Н8 и т.п., причем их подают в реактор ХОПФ, и внутри данного реактора SiC химически осаждают на упомянутые графитовую плиту и пластину из монокристаллического α-SiC. Размер поликристаллического вещества, сформированного на пластине из монокристаллического α-SiC, задают в соответствии с размером графитовой плиты. В соответствии с этим, выращивают поликристаллический β-SiC 56 толщиной 0,8 мм. Для выращивания β-SiC 56 данный способ выполняют при температуре менее 2000оС.

После химического осаждения из паровой фазы излишний β-SiC 56 удаляют шлифовкой до тех пор, пока не будет вскрыта поверхность маски 54 (Фиг.1 (3)). Круглую графитовую плиту 52 и маску 54 выжигают и таким образом получают SiC 60 большого диаметра с двойной структурой из концентрических кругов.

Выполняют операцию шлифовки и операцию полировки SiC 60 большого диаметра, и, как показано на Фиг.1 (4), получают шестидюймовый SiC 60 большого диаметра в виде единой плиты, состоящей из образующей центральную часть пластины, представляющей собой пластину 50 из монокристаллического α-SiC размером в два дюйма, и из периферийной части, представляющей собой поликристаллический β-SiC 56. Пластина 50 из монокристаллического α-SiC в центральной части полученного SiC 60 большого диаметра является бесцветной и прозрачной или зеленой и прозрачной, а поликристаллический β-SiC 56 в периферийной части является желтым или черным. Поскольку полученный SiC 60 большого диаметра имеет высокую отражательную способность по отношению к направляемому на периферийную часть световому излучению лазера, он является обнаруживаемым посредством данного светового излучения лазера и устройства обнаружения пластины, используемого в линии изготовления устройств на основе Si.

В описываемом выше варианте воплощения поликристаллический SiC формируют на периферийной части, но он не всегда должен представлять собой β-фазу. Не всегда обязательно получать его методом ХОПФ, и вместо этого можно использовать сублимационный способ. Если в этом сублимационном способе для получения периферийной части используют SiC, то обеспечивают его реагирование при высокой температуре, и поэтому кристаллическая система превращается в α-SiC в виде стабильного слоя.

Устройство манипулирования существующей линии изготовления полупроводников на основе Si можно использовать в состоянии, как оно есть, также и для работы с полученным таким образом SiC 60 большого диаметра. Благодаря этому, устройство можно сформировать в области пластины 50 α-SiC размером в два дюйма, и пластину 50 α-SiC можно сделать пригодной для практического использования. Соответственно, обеспечивается возможность использования пластины 50 α-SiC на практическом уровне, которую можно было ранее применять для изготовления полупроводниковых устройств только в масштабе лабораторных установок, а теперь ее можно использовать в полупроводниковой промышленности.

В описываемом выше варианте воплощения пластина 50 α-SiC расположена в центральной части SiC 60 большого диаметра. Однако пластину 50 α-SiC можно сформировать в положении, смещенном из центра. В альтернативном варианте, можно расположить множество двухдюймовых пластин 50 α-SiC в плоскости круглой графитовой плиты 52 большого диаметра. Это осуществимо, поскольку используется методика осаждения β-SiC 56 на пластину 50 α-SiC, размещенную на круглой графитовой плите 52, как это показано на Фиг.1.

Согласно приводимому выше пояснению, настоящее изобретение обеспечивает получение увеличенного диаметра за счет двойной структуры, в которой поликристаллический SiC выращен до размера, который соответствует устройству манипулирования существующей линии изготовления полупроводников, на внешней периферии пластины малого диаметра из монокристаллического α-SiC. Соответственно, с точки зрения экономичного изготовления полупроводниковых устройств на основе SiC положительные эффекты могут быть достигнуты благодаря возможности манипулирования пластинами из SiC с использованием существующей в настоящее время линии изготовления устройств на основе Si.

Промышленная применимость

Способ изготовления полупроводников из SiC согласно настоящему изобретению позволяет увеличить диаметр пластины из монокристаллического α-SiC с размером два дюйма и обеспечивает возможность применения ее в устройстве манипулирования существующей линии изготовления полупроводников.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛИЧЕСКИЙ КАРБИД КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160227C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ КАРБИД КРЕМНИЯ SIC И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2162902C1 |

| МОНОКРИСТАЛЛ SiC И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160328C1 |

| МОНОКРИСТАЛЛ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК ТВЕРДОГО РАСТВОРА (SiC)(AlN) | 2011 |

|

RU2482229C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2154698C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ПОДЛОЖКИ ИЗ SIC | 2016 |

|

RU2721306C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ПОДЛОЖКИ ИЗ SiC | 2016 |

|

RU2728484C2 |

| КРЕМНИЕВОКАРБИДНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ПОЛИКАРБОСИЛОКСАНА, ВАРИАНТЫ ПРИМЕНЕНИЯ И УСТРОЙСТВА | 2015 |

|

RU2707772C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 2012 |

|

RU2521142C2 |

Изобретение относится к пластине SiC с наружным диаметром шесть дюймов и способу ее получения. Для экономичного изготовления полупроводникового устройства на основе SiC, существующую линию изготовления устройств на основе Si используют таким образом, чтобы обеспечить возможность манипулирования пластиной малого диаметра из SiC. Для этого поликристаллический SiC выращивают с по меньшей мере одной стороны поверхности пластины малого диаметра из монокристаллического α-SiC до размера по наружному диаметру, соответствующего устройству манипулирования существующей линии изготовления полупроводников, а затем поликристаллический SiC на поверхности пластины из монокристаллического α-SiC шлифуют с получением SiC увеличенного диаметра с двойной структурой, в которой поликристаллический SiC выращен вокруг внешней периферии пластины малого диаметра из монокристаллического α-SiC. 2 н. и 3 з.п. ф-лы, 4 ил.

плоско размещают пластину малого диаметра из монокристаллического α-SiC, которая сформирована заранее, на графитовой плите и наносят графитовую маску на поверхность этой пластины,

осаждают поликристаллический SiC в плоскости со стороны поверхности маски на графитовую плиту и пластину из монокристаллического α-SiC,

затем шлифуют поликристаллический SiC на поверхности пластины из монокристаллического α-SiC до тех пор, пока не будет вскрыта поверхность маски, после чего маску и плиту выжигают с получением пластины увеличенного диаметра из SiC с двойной структурой, в которой часть из поликристаллического SiC сформирована на внешней периферии пластины малого диаметра из монокристаллического α-SiC.

| ЕР 0916750 А1, 19.05.1999 | |||

| JP 10055975 A, 24.02.1998 | |||

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2154698C2 |

| US 5746827 А, 05.05.1998 | |||

| US 6110279 А, 29.08.2000 | |||

| JP 2000012462 А, 14.01.2000 | |||

| JP 2002053395 А, 19.02.2002 | |||

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНКИ КАРБИДА КРЕМНИЯ НА ПОДЛОЖКЕ | 1994 |

|

RU2100870C1 |

Авторы

Даты

2008-06-20—Публикация

2003-06-30—Подача