ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу изготовления составной подложки из карбида кремния (SiC) с монокристаллическим слоем SiC на поликристаллической подложке из SiC, причем данную составную подложку можно использовать при изготовлении мощных полупроводниковых приборов, таких как диоды с барьером Шоттки, pn-диоды, pin-диоды, полевые транзисторы и биполярные транзисторы с изолированным затвором (IGBT), используемые для регулирования питания при высоких температурах, частотах и уровнях мощности, и при выращивании нитрида галлия, алмаза и наноуглеродных тонких пленок.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Подложки из монокристаллического кремния в настоящее время широко используются в качестве подложек для полупроводников. Однако, их характеристики не всегда делают их пригодными для последних тенденций по использованию повышенных выдерживаемых напряжений и повышенных частот. Следовательно, хотя это и дорого, использование должно начаться с изготовления подложек из монокристаллического SiC и монокристаллического GaN. Например, при применении полупроводниковых приборов с карбидом кремния (SiC), который является полупроводниковым материалом с более широкой запрещенной зоной, чем у кремния (Si), для построения силовых преобразователей, таких как инверторы и преобразователи переменного тока в постоянный, было достигнуто снижение потерь мощности, недостижимое с полупроводниковыми приборами, в которых использован кремний. По сравнению с более ранним уровнем техники, использование полупроводниковых приборов на основе SiC снижает потери, связанные с преобразованием мощности, и обеспечивает более низкую массу, меньший размер и высокую надежность преобразователей мощности. Подложки из монокристаллического SiC также находятся в стадии исследования в качестве исходных материалов для наноуглеродных тонких пленок (включая графен) в качестве материала для устройств следующего поколения.

[0003] Типичными способами изготовления таких монокристаллических подложек из SiC и монокристаллических подложек из GaN являются следующие. (1) Монокристаллические подложки из SiC получают с использованием процесса возгонки SiC, который позволяет выращивать зародышевые кристаллы при возгонке SiC путем воздействия на порошок высокочистого SiC повышенной температурой в по меньшей мере 2000°C. (2) Монокристаллические подложки из GaN получают способом, который позволяет выращивать зародышевые кристаллов GaN в высокотемпературной атмосфере аммиака высокого давления, или путем дополнительного вызывания гетероэпитаксиального роста GaN на подложке из сапфира или монокристаллического SiC. Однако, поскольку эти способы изготовления осуществляются при крайне требовательных условиях и сложны, качество и выход подложек неизбежно низки, приводя к очень высокой стоимости подложек, что препятствует их коммерциализации и широкому применению.

[0004] Толщина подложки, на которой функции прибора фактически проявляются на этих подложках, в каждом случае составляет 0,5-100 мкм. Остальная часть толщины выполняет в первую очередь механическую удерживающую/защитную функцию при обращении с подложкой; то есть, она служит в первую очередь в качестве несущего элемента (подложки).

[0005] В последнее время были исследованы подложки, в которых монокристаллический слой SiC, у которого уровень позволяющей обращаться с ним толщины относительно тонок, присоединен к поликристаллической подложке из SiC через промежуточную керамику, такую как SiO2, Al2O3, Zr2O3, Si3N4 или AlN, или промежуточный металл, такой как кремний, титан, никель, медь, золото, серебро, кобальт, цирконий, молибден или олово. Однако, когда промежуточным материалом для присоединения монокристаллического слоя SiC и поликристаллической подложки из SiC является первое (т.е. керамика), тот факт, что этот материал является изолятором, делает затруднительным получение электродов одновременно с изготовлением прибора; когда промежуточным материалом является последний (т.е. металл), металлические примеси загрязняют прибор и приводят к ухудшению его характеристик, что является невыгодным.

[0006] До сих пор были описаны различные приемы, предназначенные для ослабления этих недостатков. Например, в патенте № JP 5051962 (патентный документ 1) раскрыт способ, который включает в себя соединение, по поверхностям оксида кремния, исходной подложки, которая является несущей на себе тонкую пленку оксида кремния монокристаллической подложкой из SiC, которая была подвергнута ионной имплантации водородом или т.п., с промежуточной опорой (несущей подложкой) из поликристаллического нитрида алюминия со сформированным на ее передней стороне оксидом кремния, тем самым перенося тонкую пленку монокристаллического SiC на поликристаллический нитрид алюминия (промежуточную опору), с последующим осаждением на нее поликристаллического SiC и затем помещением заготовки в ванну HF для растворения и отделения поверхностей из оксида кремния. Однако, как правило, поскольку поверхности из оксида кремния очень тесно и сильно связаны друг с другом, HF нелегко проникает по всей площади поверхностей оксида кремния, особенно в их центральных частях, в результате чего отделение происходит трудно и занимает избыточное количество времени, вызывая очень плохую производительность. Другая проблема состоит в том, что при изготовлении составной подложки из SiC с большим диаметром с использованием данного изобретения возникает большая степень коробления, вызванная разностью между коэффициентами термического расширения у осажденного слоя поликристаллического SiC и у нитрида алюминия (промежуточной опоры).

[0007] В JP-A 2015-15401 (патентном документе 2) для подложек, поверхности которых сложно подвергать планаризации, раскрыт способ, в котором поверхность несущей поликристаллический SiC подложки подвергают аморфной модификации, без образования оксидной пленки, посредством пучка быстрых атомов, и поверхность монокристаллического SiC также подвергают аморфной модификации, после чего обе поверхности приводят в контакт и осуществляют термическую сварку, тем самым накладывая слой монокристаллического SiC на несущую поликристаллический SiC подложку. Однако, в данном способе пучок быстрых атомов изменяет не только отслоенную границу монокристаллического SiC, но и внутренность кристалла. В результате этот монокристаллический SiC даже при последующей термообработке нелегко восстановить до высококачественного монокристаллического SiC; следовательно, при использовании в подложке прибора, шаблоне или т.д., получение прибора с высокими характеристиками или высококачественной эпитаксиальной пленкой SiC затруднено.

[0008] В дополнение к этим недостаткам, для соединения монокристаллического SiC с поликристаллическим SiC несущей подложки в предшествующем уровне техники соединяемая поверхность должна была обладать гладкостью, соответствующей шероховатости поверхности (среднеарифметической шероховатости поверхности Ra) в 1 нм или менее. Кроме того, SiC, как известно, является следующим по сложности труднообрабатываемым на станке материалом после алмаза. Даже если поверхность монокристаллического SiC была подвергнута аморфной модификации, последующие процессы сглаживания, такие как шлифовка, полировка или химико-механическая полировка (ХМП) занимают крайне длительное время, делая повышенную стоимость неизбежной. Более того, поскольку поликристаллические материалы имеют межзеренные границы, осуществление аморфизации с помощью пучков быстрых атомов для достижения внутриплоскостной однородности затруднено, приводя к проблемам, связанным с прочностью сцепления и короблением, что создает серьезные препятствия для коммерциализации.

ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ

[0009] ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: JP 5051962

Патентный документ 2: JP-A 2015-15401

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0010] Как было описано выше, в уровне техники существуют большие проблемы, препятствующие коммерциализации составных подложек из SiC, включая их высокую стоимость, возникающую вследствие плохой кристалличности монокристаллического SiC и сложного способа изготовления, и их неприменимость в прецизионных процессах полупроводникового производства ввиду сильного коробления составной подложки из SiC.

[0011] Настоящее изобретение было создано при вышеуказанных обстоятельствах. Задачей данного изобретения является обеспечение способа изготовления составных подложек из SiC, который прост и удобен и пригоден для получения составных подложек из SiC с монокристаллическим слоем SiC, обладающим хорошей кристалличностью и слабым короблением.

РЕШЕНИЕ ПРОБЛЕМЫ

[0012] Для решения этой задачи изобретение предлагает следующий способ изготовления составных подложек из SiC.

[1] Способ изготовления составной подложки из SiC, содержащей монокристаллический слой SiC на поликристаллической подложке из SiC, причем способ содержит следующие этапы в таком порядке: обеспечение монокристаллического слоя SiC на одной стороне опорной подложки из кремния с получением носителя монокристаллического слоя SiC; в ходе изготовления слоистой структуры с SiC, содержащей наслоенные на опорную подложку монокристаллический слой SiC и поликристаллическую подложку из SiC толщиной t, с использованием процесса химического осаждения из паровой фазы для осаждения поликристаллического SiC на монокристаллический слой SiC, нагрев монокристаллического слоя SiC до температуры менее 1414°C и осаждение на него лишь части толщины t поликристаллического SiC, с последующими повышением температуры до 1414°C или выше и дополнительным осаждением поликристаллического SiC до толщины t, при расплавлении по меньшей мере части опорной подложки, а затем охлаждением; и физическое и/или химическое удаление опорной подложки.

[2] Способ изготовления составной подложки из SiC по пункту [1], в котором толщина поликристаллического SiC, осажденного при нагреве носителя монокристаллического SiC до температуры менее 1414°C, составляет по меньшей мере 30 мкм.

[3] Способ изготовления составной подложки из SiC по пункту [1] или [2], в котором толщина t поликристаллической подложки из SiC составляет по меньшей мере 100 мкм и не более 650 мкм.

[4] Способ изготовления составной подложки из SiC по любому из пунктов [1]-[3], в котором процесс химического осаждения из паровой фазы представляет собой термохимическое осаждение из паровой фазы.

[5] Способ изготовления составной подложки из SiC по любому из пунктов [1]-[4], в котором между опорной подложкой и монокристаллическим слоем SiC предусматривают промежуточный слой из оксида кремния, нитрида кремния или оксинитрида кремния.

[6] Способ изготовления составной подложки из SiC по любому из пунктов [1]-[5], в котором монокристаллический слой SiC обеспечивают путем переноса на опорную подложку монокристаллической тонкой пленки SiC, отслоенной от монокристаллической подложки из SiC путем расслаивания с помощью ионной имплантации.

[7] Способ изготовления составной подложки из SiC по любому из пунктов [1]-[5], в котором монокристаллической слой SiC обеспечивают путем гетероэпитаксиального выращивания SiC на опорной подложке.

ВЫГОДНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0013] В данном изобретении, путем осуществления в ходе изготовления слоистой структуры с SiC, состоящей из наслоенных на опорную подложку монокристаллического слоя SiC и поликристаллической подложки из SiC толщиной t, с использованием процесса химического осаждения из паровой фазы для осаждения поликристаллического SiC на монокристаллическом слое SiC, нагрева носителя монокристаллического слоя SiC до температуры ниже 1414°C и осаждения на него лишь части толщины t поликристаллического SiC, с последующими подъемом температуры до 1414°C или выше и дополнительным осаждением поликристаллического SiC до толщины t, при расплавлении по меньшей мере части опорной подложки, а затем охлаждением, а после этого физического и/или химического удаления опорной подложки, коробление из-за напряжений (термических напряжений и внутренних напряжений), вызванных разностью между коэффициентами термического расширения у монокристаллического SiC и у опорной подложки, может быть подавлено, что позволяет получать составную подложку из SiC превосходной формы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

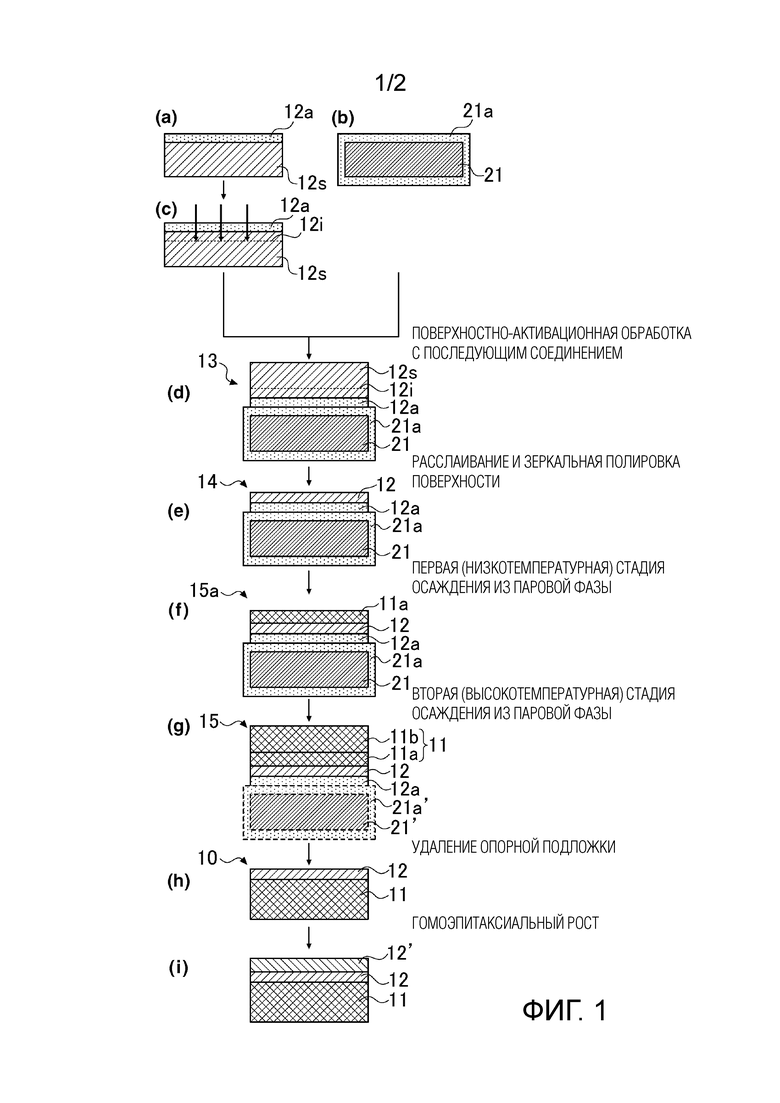

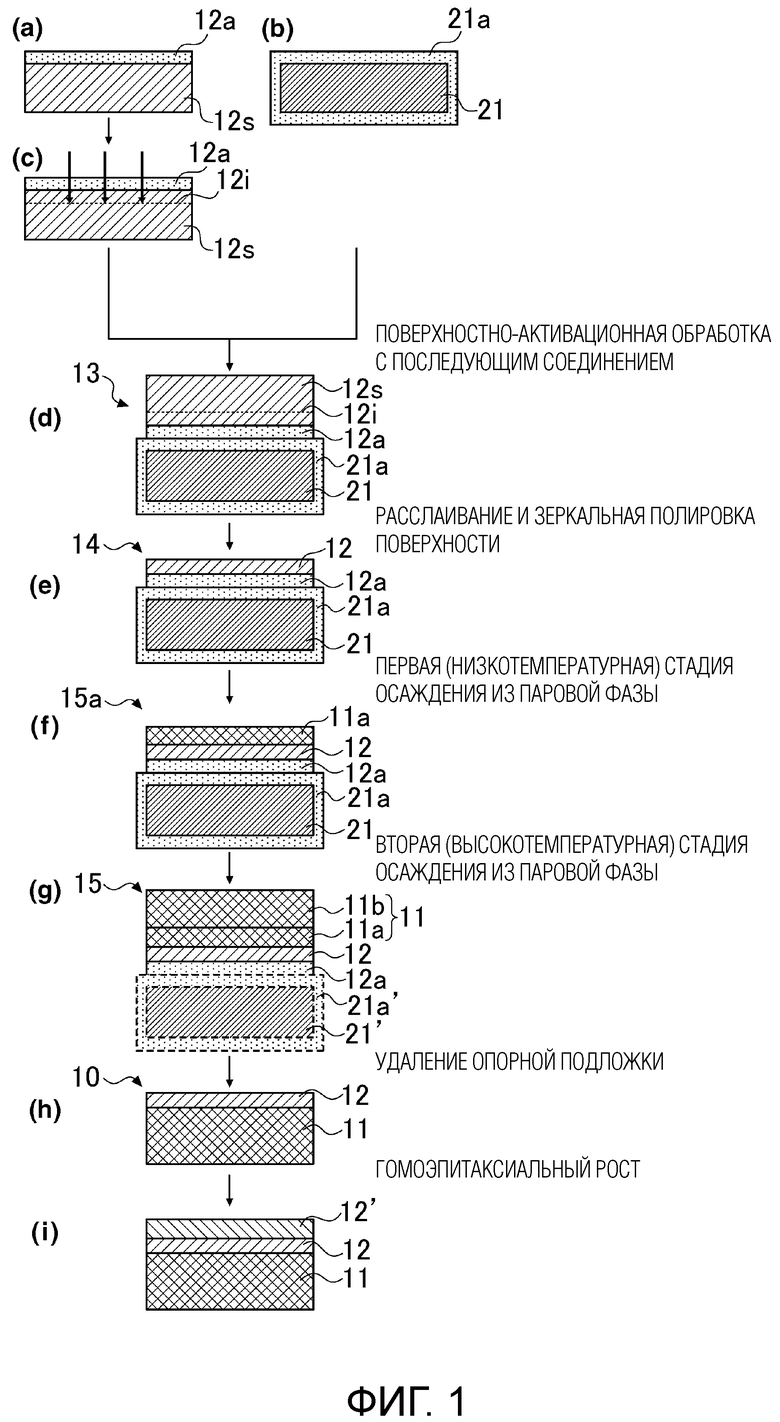

[0014] [ФИГ. 1] ФИГ. 1 представляет собой диаграмму, показывающую технологические операции в варианте воплощения способа изготовления составной подложки из SiC согласно изобретению.

[ФИГ. 2] ФИГ. 2 показывает принципиальные схемы, отображающие способ измерения степени кривизны в составной подложке из SiC.

ОПИСАНИЕ ВАРИАНТОВ ВОПЛОЩЕНИЯ

[0015] Авторы изобретения осуществили следующие исследования для решения вышеуказанных проблем. То есть, поскольку обычно можно эпитаксиально выращивать слой SiC, нет проблем с получением высококачественного монокристаллического слоя SiC, служащего в качестве зародыша, который должен быть тонким. Поэтому можно подумать, что цены можно сильно снизить путем отслаивания тонкой пленки от объемной пластины из монокристаллического SiC и ее перенесения на нижележащую опорную пластину. Однако, поскольку процессы изготовления приборов с использованием традиционных подложек из SiC достигают температур 1800°C, опорная пластина должна быть выполнена из материала, который может выдержать такие повышенные температуры и которому, более того, не страшно загрязнение металлами. В свете этого представляется наиболее подходящим, чтобы опорной пластиной была подложка из поликристаллического SiC. В этом случае, учитывая, что как тонкая пленка, так и опорная пластина выполнены из SiC, таких проблем, как коробление и растрескивание, вызванные разностью в коэффициентах термического расширения, также можно избежать. Здесь процесс соединения понимается как способ пакетирования тонкой пленки монокристаллического SiC и поликристаллической подложки из SiC, хотя соединение требует сглаживания поверхности поликристаллической подложки из SiC на атомном уровне (порядка ангстремов). Однако, в поликристаллических подложках из SiC границы кристаллических зерен (межзеренные границы) и ориентации кристаллов расположены случайным образом, что делает сглаживание на атомном уровне крайне затруднительным. Поэтому авторы изобретения разработали следующий способ изготовления составных подложек из SiC.

[0016] Этот способ изготовления представляет собой способ изготовления составной подложки из SiC, имеющей монокристаллический слой SiC на поликристаллической подложке из SiC, и характеризуется обеспечением монокристаллического слоя SiC на одной стороне опорной подложки из кремния с получением носителя монокристаллического слоя SiC, последующим осаждением поликристаллического SiC на монокристаллический слой SiC методом химического осаждения из паровой фазы с получением слоистой структуры с SiC, состоящей из наслоенных на опорную подложку монокристаллического слоя SiC и поликристаллической подложки из SiC, а затем физическим и/или химическим удалением опорной подложки.

[0017] При этом, поскольку выполненная из кремния (Si) подложка обладает механической прочностью, и ее физическое и/или химическое удаление (т.е. сошлифовывание или химическое травление) осуществлять легко, она является подходящей для использования в качестве опорной подложки в изобретенном способе изготовления. Опорная подложка может представлять собой либо поликристаллическую кремниевую пластину, либо монокристаллическую кремниевую пластину. При использовании монокристаллической кремниевой пластины в качестве опорной подложки доступность высококачественных подложек большого диаметра по низкой стоимости также позволяет снизить расходы на производство составных подложек из SiC. В качестве альтернативы, также можно гетероэпитаксиально выращивать монокристаллический кубический SiC на монокристаллической пластине из Si. Это устраняет необходимость в этапах присоединения и расслаивания монокристаллической подложки из SiC, что дает возможность получать составную подложку из SiC большого диаметра при более низкой стоимости, чем серийно выпускаемые объемные пластины SiC.

[0018] При таком способе изготовления составных подложек из SiC опорная подложка представляет собой не сложную для обработки подложку из AlN, а легкую для обработки подложку из Si, а значит, механическую и химическую обработку можно осуществлять значительно проще. Поэтому опорную подложку можно легко удалять путем простой и удобной шлифовки или полировки, или путем недорогой обработки методом химического травления KOH, HF или т.п., что устраняет необходимость в повторном использовании/введении в оборот трудоемкого и дорогостоящего AlN, как в патентном документе 1, и дает возможность получать высококачественные составные подложки из SiC с низкой стоимостью.

[0019] Однако, поскольку опорная подложка из кремния обладает коэффициентом термического расширения, который отличается от коэффициента термического расширения монокристаллического слоя SiC или поликристаллической подложки из SiC (в частности, SiC обладает более высоким коэффициентом термического расширения, чем Si), и, более того, поскольку в поликристаллической подложке из SiC, образованной химическим осаждением из паровой фазы, склонно накапливаться внутреннее напряжение, в содержащей опорную подложку слоистой структуре легко возникает коробление (в частности, при возвращении слоистой структуры к комнатной температуре, центральная часть подложки в слоистой структуре с SiC имеет тенденцию становиться выгнутой вниз). Когда такое коробление возникает в ходе изготовления и остается неисправленным, форма составной подложки из SiC в итоге отражает такое коробление, и поэтому плоская подложка не получается. Когда составная подложка из SiC не имеет плоскостности, не только сложно обращаться с составной подложкой из SiC на последующих этапах, но и становится более сложным изготовление прецизионных приборов с элементами уменьшенных размеров. Например, использование фотолитографических процессов при изготовлении приборов становится затруднительным, что препятствует коммерциализации составной подложки из SiC.

[0020] Авторы изобретения провели различные исследования по этой проблеме коробления, после которых стало ясно, что в ходе изготовления слоистой структуры с SiC, получаемой путем осаждения поликристаллического SiC на носитель монокристаллического слоя SiC в ходе получения составной подложки из SiC, разность между коэффициентами термического расширения у монокристаллического SiC и кремния при повышении температуры носителя монокристаллического слоя SiC вызывает возникновение коробления. В дополнение, авторы изобретения поняли, что в ходе осаждения поликристаллического SiC возникает термическое напряжение, вызванное разностью между коэффициентами термического расширения у носителя монокристаллического слоя SiC и поликристаллического SiC, и внутреннее напряжение, вызванное пленкой, осажденной химическим осаждением из паровой фазы, и что эти напряжения вызывают коробление составной подложки из SiC. При дальнейшем исследовании они обнаружили, что на этапе формирования поликристаллической подложки из SiC путем химического осаждения из паровой фазы, когда слоистую структуру с SiC нагревают до по меньшей мере точки плавления кремния (1414°C) перед охлаждением слоистой структуры с SiC до комнатной температуры в конце процесса, напряжения (термическое напряжение и внутреннее напряжение), вызванные поликристаллической подложкой из SiC, подходящим образом снимаются, позволяя получать составную подложку из SiC, в которой практически отсутствует коробление. Авторы изобретения провели еще более интенсивные исследования, исходя из этого обнаруженного факта, и усовершенствовали разработанный выше способ изготовления составной подложки из SiC путем добавления к нему конкретных этапов, в итоге придя к настоящему изобретению.

[0021] То есть, изобретенный способ изготовления составных подложек из SiC представляет собой способ изготовления составной подложки из SiC с монокристаллическим слоем SiC на поликристаллической подложке из SiC, характеризующийся тем, что включает следующие этапы в таком порядке: обеспечение монокристаллического слоя SiC на одной стороне опорной подложки из кремния с получением носителя монокристаллического слоя SiC; в ходе изготовления слоистой структуры с SiC, содержащей наслоенные на опорную подложку монокристаллический слой SiC и поликристаллическую подложку из SiC толщиной t, с использованием процесса химического осаждения из паровой фазы для осаждения поликристаллического SiC на монокристаллический слой SiC, нагревание носителя монокристаллического слоя SiC до температуры ниже 1414°C и осаждение на него лишь части толщины t поликристаллического SiC, с последующими подъемом температуры до 1414°C или выше и дополнительным осаждением поликристаллического SiC до толщины t, при расплавлении по меньшей мере части опорной подложки, а затем охлаждением; и физическое и/или химическое удаление опорной подложки.

[0022] Здесь следует отметить, что поскольку носитель монокристаллического слоя SiC представляет собой составной материал, выполненный главным образом из SiC и кремния (SiC на Si), коробление, вызванное разностью между коэффициентами термического расширения SiC и кремния, становится более резким при все более возрастающей температуре. Поэтому, при осуществлении осаждения SiC при или ниже точки плавления кремния, в составной подложке из SiC возникает коробление в соответствии с этой температурой осаждения, и такое коробление остается неизменным после осаждения. Однако, путем подходящего регулирования толщины SiC, осажденного в низкотемпературной области, степень такого коробления может быть снижена.

[0023] Когда толщина осадка в низкотемпературной области слишком велика, составная подложка из SiC принимает форму, которая соответствует короблению в этой области температур. Однако, при подходящей толщине в низкотемпературной области, кремниевая составляющая носителя монокристаллического слоя SiC плавится при перемещении заготовки в высокотемпературную область (>1414°C), и напряжения в кремнии снимаются, что позволяет устранить коробление. В то же время, если толщина SiC, осажденного в низкотемпературной области, слишком мала, то он не может поддерживать свой собственный вес при плавлении кремния в высокотемпературном диапазоне, в результате чего форма ухудшается. Таким образом, предположительно желательным является то, чтобы толщина осажденного в низкотемпературной области SiC была бы такого уровня, при котором SiC едва лишь способен поддерживать свой собственный вес. Конкретный диапазон толщин будет описан впоследствии.

[0024] Следовательно, при нагреве слоистой структуры с SiC до 1414°C или выше опорная подложка из кремния приходит в почти жидкое состояние, позволяя осаждать поликристаллический SiC до большей толщины пленки без влияния на нее напряжений и деформации опорной подложки.

[0025] Предпочтительно осаждать поликристаллический SiC до толщины по меньшей мере 30 мкм при нагреве носителя монокристаллического слоя SiC до температуры ниже 1414°C (первая стадия (низкотемпературная) осаждения из паровой фазы), а дополнительный поликристаллический SiC осаждать при последующем нагреве слоистой структуры с SiC до 1414°C или выше (вторая стадия (высокотемпературная) осаждения из паровой фазы). При осаждении поликристаллического SiC до толщины по меньшей мере 30 мкм на первой (низкотемпературной) стадии осаждения из паровой фазы, эта поликристаллическая подложка из SiC с толщиной 30 мкм или более может сохранять форму слоистой структуры с SiC, даже когда вся опорная подложка или ее часть плавится на второй (высокотемпературной) стадии роста из паровой фазы.

[0026] Поликристаллическая подложка из SiC обладает толщиной t, предпочтительно составляющей по меньшей мере 100 мкм и не более 650 мкм, более предпочтительно - по меньшей мере 200 мкм и не более 600 мкм, а еще более предпочтительно - по меньшей мере 300 мкм и не более 500 мкм.

[0027] Полагая толщину поликристаллической подложки из SiC равной t, носитель монокристаллического слоя SiC сначала нагревают до температуры ниже 1414°C и осаждают поликристаллический SiC до толщины, предпочтительно составляющей по меньшей мере 0,075t и не более 0,5t, а более предпочтительно - по меньшей мере 0,187t и не более 0,5t (первая стадия (низкотемпературная) осаждения из паровой фазы), вслед за чем слоистую структуру с SiC нагревают до 1414°C или более и дополнительно осаждают поликристаллический SiC до толщины t, например, осаждением поликристаллического SiC с толщиной, предпочтительно составляющей по меньшей мере 0,5t и не более 0,925t, а более предпочтительно - по меньшей мере 0,5t и не более 0,813t (вторая стадия (высокотемпературная) осаждения из паровой фазы). Является предпочтительным подходящим образом регулировать толщину осаждения на этой первой (низкотемпературной) стадии осаждения из паровой фазы или толщину осаждения на второй (высокотемпературной) стадии осаждения из паровой фазы в соответствии с внутренним напряжением в поликристаллической подложке из SiC и уровнем коробления в слоистой структуре с SiC.

[0028] В этом случае, величина прогиба в составной подложке из SiC может быть отрегулирована до предпочтительного уровня от -50 мкм до +75 мкм, а более предпочтительно от -50 мкм до +50 мкм. При величине прогиба в составной подложке 10 из SiC от -50 мкм до +75 мкм можно зафиксировать составную подложку 10 из SiC с помощью вакуумного или электростатического держателя в производственном оборудовании в процессе изготовления полупроводниковых приборов. При величине прогиба в составной подложке 10 из SiC, составляющей от -50 мкм до +50 мкм, составная подложка 10 из SiC может быть без труда зафиксирована вакуумным или электростатическим держателем в производственном оборудовании в процессе изготовления полупроводниковых приборов.

[0029] Является предпочтительным в качестве процесса химического осаждения из паровой фазы (CVD) для формирования поликристаллической подложки из SiC использовать термохимическое осаждение из паровой фазы . Поскольку поликристаллический SiC осаждают и формируют на монокристаллическом слое SiC, в отличие от уровня техники, нет необходимости в операции высокой планаризации, которая основана на шлифовании, полировании, ХМП и т.п. труднообрабатываемого материала SiC.

[0030] Толщина опорной подложки предпочтительно составляет по меньшей мере 200 мкм и не более 600 мкм, а более предпочтительно по меньшей мере 300 мкм и не более 500 мкм. Наличие у опорной подложки толщины по меньшей мере 200 мкм позволяет поддерживать форму носителя монокристаллического слоя SiC; наличие толщины не более 600 мкм дает возможность легко удалять опорную подложку физически и/или химически.

[0031] Является предпочтительным обеспечение промежуточного слоя (также называемого переходным слоем) из оксида кремния, нитрида кремния или оксинитрида кремния между опорной подложкой и монокристаллическим слоем SiC. Этот промежуточный слой не только прочно соединяет монокристаллический слой SiC с опорной подложкой, но и может также выполнять функцию останавливающего травление слоя, когда, после того как большая часть опорной подложки из кремния была удалена путем шлифования или т.п., удаляют то, что осталось от опорной подложки, химическим травлением. Также, при осуществлении обработки химическим травлением таким образом, чтобы травитель, такой как HF, входил в непосредственный контакт со всей поверхностью промежуточного слоя во время удаления опорной подложки, промежуточный слой может быть легко и равномерно удален полностью. В результате получают поверхность монокристаллического слоя SiC в очень гладком и чистом состоянии.

[0032] Также, в этом способе изготовления составной подложки из SiC является предпочтительным переносить на опорную подложку и тем самым обеспечивать тонкую пленку монокристаллического SiC, которая была отслоена от монокристаллической подложки из SiC с помощью процесса ионной имплантации. В качестве альтернативы, тонкая пленка монокристаллического SiC может быть обеспечена на опорной подложке путем гетероэпитаксиального выращивания SiC. Таким путем, путем одиночного расслаивания за счет обработки ионной имплантацией или путем гетероэпитаксиального выращивания можно получить монокристаллический слой SiC, который обладает минимальной требуемой толщиной пленки и определяет характеристики составной подложки из SiC, позволяя составной подложке из SiC иметь исключительные характеристики при экономически выгодном ее изготовлении.

[0033] Как отмечено выше, в ходе изготовления слоистой структуры с SiC с наслоенными на опорную подложку монокристаллическим слоем SiC и поликристаллической подложкой из SiC путем использования процесса химического осаждения из паровой фазы для осаждения поликристаллического SiC на слой монокристаллического SiC, при нагреве носителя монокристаллического слоя SiC до примерно 1100-1300°C и осаждении поликристаллического SiC путем химического осаждения из паровой фазы, поскольку температура в это время является очень высокой для опорной подложки из кремния, если ее охлаждать в этом состоянии, опорная подложка становится деформированной из-за деформации под действием ее собственного веса, дислокаций скольжения и т.п. Более того, из-за возникновения термического напряжения, вызванного разностью между коэффициентом термического расширения у носителя монокристаллического слоя SiC с нанесенным на опорную подложку из кремния монокристаллическим слоем SiC и у поликристаллического SiC, и внутреннего напряжения, возникающего в пленке, полученной химическим осаждением из паровой фазы, в составной подложке из SiC в итоге возникает коробление. Однако, если попытаться осуществить осаждение из паровой фазы при более низкой температуре, чем эта, чтобы предотвратить возникновение таких напряжений и дислокаций скольжения в опорной подложке, это приведет к значительному спаду в скорости осаждения, а следовательно, и к снижению производительности. Таким образом, в этом изобретении, путем нагрева носителя монокристаллического слоя SiC до температуры ниже 1414°C и использования процесса химического осаждения из паровой фазы для осаждения поликристаллического SiC, с последующими нагревом слоистой структуры с SiC дальше до 1414°C или выше и осуществлением осаждения SiC, при расплавлении части или всей опорной подложки из кремния, которая имеет коэффициент термического расширения, отличающийся от коэффициента термического осаждения поликристаллической подложки из SiC, а затем охлаждением, появление напряжений, возникающих в поликристаллической подложке из SiC (термического напряжения и внутреннего напряжения) можно подавить. В результате достигается простое и удобное получение высококачественной составной подложки из SiC, обладающей небольшим короблением.

[0034] Вариант воплощения изобретенного способа изготовления составных подложек из SiC описан ниже со ссылкой на ФИГ. 1.

(Этап 1)

[0035] Сначала обеспечивают монокристаллическую подложку 12s из SiC, которую необходимо соединить с опорной подложкой 21. Монокристаллическую подложку 12s из SiC предпочтительно выбирают среди подложек, обладающих кристаллической структурой, то есть 4H-SiC, 6H-SiC или 3C-SiC. Размер монокристаллической подложки 12s из SiC и описанной далее опорной подложки 21 задан согласно таким факторам, как размер, требуемый для изготовления полупроводникового элемента или выращивания нитрида галлия, алмаза и наноуглеродной пленки, и стоимость. Также, монокристаллическая подложка 12s из SiC с толщиной, близкой к толщине подложки, указанной в стандартах SEMI или JEIDA, является предпочтительной с точки зрения удобства в обращении. Используемая здесь монокристаллическая подложка 12s из SiC может быть имеющимся в продаже продуктом, таким как монокристаллическая пластина из SiC, которую продают в промышленных масштабах для использования в силовых приборах. Предпочтительным является использование такой подложки, поверхность которой была окончательно отполирована путем химико-механической полировки (или выравнивания) и имеет плоскую и гладкую поверхность.

[0036] Является предпочтительным формирование специальной тонкой пленки 12a на по меньшей мере передней стороне монокристаллической подложки 12s из SiC, которая подлежит присоединению к опорной подложке 21 (ФИГ. 1A). Тонкая пленка 12a должна представлять собой диэлектрическую пленку, такую как пленка оксида кремния, пленка нитрида кремния или пленка оксинитрида кремния, обладающая толщиной от примерно 50 до примерно 600 нм. Эта тонкая пленка 12a не только способствует присоединению к опорной подложке 21, но и обладает эффектом подавления каналирования имплантированных ионов при обработке ионной имплантацией, которую осуществляют после этого. Тонкая пленка 12a может быть обеспечена вслед за описанной далее обработкой ионной имплантацией.

[0037] Для формирования тонкой пленки 12a может быть использован любой способ, при условии, что это будет способ формирования пленки, пригодный для формирования тонкой пленки 12a таким образом, чтобы она хорошо прилипала к монокристаллической подложке 12s из SiC. Например, пленка оксида кремния может быть сформирована путем плазмохимического осаждения из паровой фазы (PECVD) или термического окисления; пленка нитрида кремния или пленка оксинитрида кремния может быть сформирована путем напыления.

(Этап 2)

[0038] Далее обеспечивают опорную подложку 21 из кремния. Следует использовать, например, пластину поликристаллического Si или пластину монокристаллического Si.

[0039] Также, является предпочтительным формирование тонкой пленки 21a, аналогичной тонкой пленке на этапе 1, на по меньшей мере передней стороне опорной подложки 21, которая подлежит присоединению к монокристаллической подложке 12s из SiC, а более предпочтительно, формирование тонкой пленки 21a из того же материала, что и тонкая пленка 12a, образованная на этапе 1 (ФИГ. 1B). ФИГ. 1 показывает пример, в котором тонкая пленка 21a была обеспечена поверх всех сторон (передней и задней сторон) опорной подложки 21.

(Этап 3)

[0040] Затем создают область 12i ионной имплантации путем имплантации ионов водорода или т.п. в образующую тонкую пленку 12a сторону монокристаллической подложки 12s из SiC (ФИГ. 1C).

[0041] При этом, в ходе ионной имплантации в монокристаллическую подложку 12s из SiC вводят заданную дозу по меньшей мере ионов водорода (H+) или ионов молекулярного водорода (H2+), при энергии имплантируемых ионов, которая позволяет сформировать область 12i ионной имплантации на желаемую глубину от ее поверхности. Что касается используемых в это время условий, то энергия ионной имплантации должна быть задана так, чтобы можно было получить тонкую пленку желаемой толщины. Одновременно могут быть имплантированы ионы гелия, ионы бора и т.п.; могут быть использованы любые ионы, которые могут дать тот же эффект.

[0042] Доза ионов водорода (H+), имплантированных в монокристаллическую подложку 12s из SiC, предпочтительно составляет от 1,0×1016 атомов/см2 до 9,0×1017 атомов/см2. При менее чем 1,0×1016 атомов/см2 может не произойти охрупчивание границы раздела. С другой стороны, при более чем 9,0×1017 атомов/см2 иногда образуются пузырьки в ходе термообработки после присоединения, что приводит к переносу дефектов.

[0043] Когда в качестве имплантируемых ионов используют ионы молекулярного водорода (H2+), их доза предпочтительно составляет от 5,0×1015 атомов/см2 до 4,5×1017 атомов/см2. При менее чем 5,0×1015 атомов/см2 может не произойти охрупчивание границы раздела, тогда как при более чем 4,5×1017 атомов/см2 иногда образуются пузырьки в ходе термообработки после присоединения, что приводит к переносу дефектов.

[0044] Глубина в области 12i ионной имплантации от поверхности подвергаемой ионной имплантации подложки (т.е. глубина ионной имплантации) соответствует желаемой толщине монокристаллической тонкой пленки SiC, обеспечиваемой на опорной подложке 21. Она, как правило, составляет от 100 до 2000 нм, предпочтительно от 300 до 500 нм, а более предпочтительно примерно 400 нм. Желательно, чтобы область 12i ионной имплантации (т.е. толщина распространения ионов) обладала толщиной, которая легко допускает расслаивание посредством механического воздействия или т.п.; эта толщина предпочтительно составляет от 200 до 400 нм, а более предпочтительно, примерно 300 нм.

(Этап 4)

[0045] Затем ту сторону монокристаллической подложки 12s из SiC, на которой была сформирована тонкая пленка 12a, и ту сторону опорной подложки 21, на которой была сформирована пленка 21a оксида кремния, соединяют между собой путем обработки поверхностей их взаимным активированием. В качестве поверхностно-активационной обработки может быть осуществлена плазменно-активационная обработка, вакуумная ионно-лучевая обработка или обработка погружением в озонированную воду.

[0046] Из них, при осуществлении плазменно-активационной обработки, монокристаллическую подложку 12s из SiC и/или опорную подложку 21, на которой была выполнена обработка согласно описанному выше этапу 3, загружают в вакуумную камеру и вводят в эту камеру плазмообразующий газ при пониженном давлении, после чего подложки в течение примерно 5-10 секунд подвергают воздействию высокочастотной плазмы при примерно 100 Вт, таким образом осуществляя плазменную активацию поверхности. В качестве плазмообразующего газа можно использовать газообразный кислород, газообразный водород, газообразный азот, газообразный аргон, их газовую смесь или смесь газообразного водорода и газообразного гелия.

[0047] В случае вакуумной ионно-лучевой обработки, активационную обработку осуществляют путем загрузки монокристаллической подложки 12s из SiC и/или опорной подложки 21 в высоковакуумную камеру и направления пучка ионов аргона или т.п. на подлежащие соединению поверхности.

[0048] В случае обработки погружением в озонированную воду, монокристаллическую подложку 12s из SiC и/или опорную подложку 21 погружают в озонированную воду (воду, в которой был растворен газообразный озон), тем самым активируя поверхности.

[0049] Эти поверхностно-активационные обработки можно осуществлять только на монокристаллической подложке 12s из SiC или только на опорной подложке 21, хотя предпочтительно такую обработку осуществляют и на монокристаллической подложке 12s из SiC, и на опорной подложке 21.

[0050] Поверхностно-активационную обработку можно осуществлять любым из вышеописанных способов или их сочетанием. Стороны монокристаллической подложки 12s из SiC и опорной подложки 21, где осуществляют поверхностно-активационную обработку, представляют собой те стороны на соответствующих подложках, где следует осуществлять присоединение, т.е. поверхность тонкой пленки 12a и поверхность тонкой пленки 21a.

[0051] Эти поверхности монокристаллической подложки 12s из SiC и опорной подложки 21, которые были подвергнуты поверхностно-активационной обработке (т.е. поверхности тонких пленок 12a и 21a) затем соединяют между собой в качестве связывающихся поверхностей.

[0052] После соединения друг с другом монокристаллической подложки 12s из SiC и опорной подложки 21 можно осуществлять термообработку, предпочтительно при температуре между 150 и 350°C, а более предпочтительно между 150 и 250°C, для повышения прочности связи на границе соединения между тонкими пленками 12a и 21a. Поскольку в это время возникает коробление подложек из-за разности между коэффициентами термического расширения монокристаллической подложки 12s из SiC и опорной подложки 21, желательно минимизировать коробление за счет использования подходящей для соответствующих их материалов температуры. Хотя время термообработки в некоторой степени зависит также от температуры, предпочтительным является период времени от 2 до 24 часов.

[0053] Таким образом, тонкая пленка 12a и тонкая пленка 21a прилипают друг к другу и функционируют как промежуточный слой (переходный слой). Монокристаллическая подложка 12s из SiC и опорная подложка 21 крепко прилипают друг к другу через этот промежуточный слой, образуя соединенную подложку 13 (Этап 1D).

(Этап 5)

[0054] Что касается соединенной подложки 13, монокристаллическую тонкую пленку SiC, которая была отслоена от монокристаллической подложки 12s из SiC по области 12i ионной имплантации с приложением тепловой энергии или механической энергии к подвергнутой ионной имплантации части, переносят на опорную подложку 21.

[0055] В это время, поскольку тонкая пленка 12a и тонкая пленка 21a крепко прилипают друг к другу и, более того, поскольку тонкая пленка 12a и тонкая пленка 21a прочно прилипают соответственно к монокристаллической подложке 12s из SiC и опорной подложке 21, расслаивание не возникает в иных местах, кроме зоны расслаивания в области 12i ионной имплантации.

[0056] Используемый способ расслаивания может представлять собой, например, процесс термического расслаивания, который включает в себя нагрев соединенной подложки 13 до повышенной температуры, которая приводит к созданию под действием тепла мелких пузырьков ионно-имплантированного компонента в области 12i ионной имплантации, вызывая возникновение расслаивания и, тем самым, отделение от монокристаллической подложки 12s из SiC. В качестве альтернативы, может быть использован процесс механического расслаивания, в котором, при осуществлении низкотемпературной термообработки на уровне, который не вызывает термического расслаивания (например, при 500-900°C, а предпочтительно при 500-700°C), к одному торцу области 12i ионной имплантации применяют физическое воздействие (удар), вызывая механическое расслаивание и тем самым отделение от монокристаллической подложки 12s из SiC. Механическое расслаивание является более предпочтительным, поскольку поверхность переноса после переноса монокристаллической тонкой пленкой SiC обладает относительно низкой шероховатостью по сравнению с поверхностью, полученной термическим расслаиванием.

[0057] Вслед за обработкой расслаиванием можно осуществлять термообработку для повышения адгезии между монокристаллической тонкой пленкой SiC и опорной подложкой 21 путем нагрева носителя монокристаллической тонкой пленки SiC при температуре между 700 и 1000°C, т.е. более высокой, чем температура в ходе обработки расслаиванием, в течение времени нагрева от 1 до 24 часов.

[0058] Поверхность монокристаллической тонкой пленки SiC на опорной подложке 21 полируют до зеркального блеска с получением монокристаллического слоя 12 SiC, тем самым получая носитель 14 монокристаллического слоя SiC (ФИГ. 1E). В частности, монокристаллическую тонкую пленку SiC подвергают химико-механической полировке (ХМП), тем самым удаляя поврежденный вследствие ионной имплантации слой, а также осуществляя зеркальную полировку поверхности. Это можно осуществлять известным способом ХМП-полировки, используемым для выравнивания кремниевых пластин.

[0059] Монокристаллический слой 12 SiC представляет собой тонкую пленку из монокристаллического SiC, обладающую толщиной не более 5 мкм, предпочтительно не более 2 мкм, более предпочтительно по меньшей мере 100 нм и не более 1 мкм, еще более предпочтительно по меньшей мере 200 нм и не более 800 нм, а наиболее предпочтительно по меньшей мере 300 нм и не более 500 нм. При монокристаллическом слое SiC толщиной 5 мкм или менее, даже с учетом стоимости преобразования его в составную подложку, это экономически более выгодно, чем использование монокристаллической подложки из чистого SiC.

[0060] Монокристаллическую подложку 12s из SiC после расслаивания, снова подвергнув поверхность полировке, очистке и т.п., можно повторно использовать в качестве подложки для присоединения в том же способе изготовления носителя 14 монокристаллического слоя SiC.

[Этап 6]

[0061] Получившийся носитель 14 монокристаллического слоя SiC нагревают до температуры ниже 1414°C и осаждают поликристаллический SiC на монокристаллический слой 12 SiC путем химического осаждения из паровой фазы с образованием поликристаллической тонкой пленки 11a SiC, которая становится частью поликристаллической подложки 11 из SiC, с получением тем самым слоистой структуры 15a с SiC (ФИГ. 1F). Обработку на этом этапе называют первой (низкотемпературной) стадией химического осаждения из паровой фазы. Слоистая структура 15a с SiC при этом выполнена из тонкой пленки 21a, тонкой пленки 12a, монокристаллического слоя 12 SiC и поликристаллической тонкой пленки 11a SiC, наслоенных в этом порядке на опорной подложке 21.

[0062] В качестве процесса химического осаждения из паровой фазы здесь предпочтительно используют термохимическое осаждение из паровой фазы (термо-CVD). Условия термо-CVD могут быть условиями, обычно используемыми при формировании пленки осаждением поликристаллического SiC.

[0063] На первой (низкотемпературной) стадии химического осаждения из паровой фазы этого этапа предпочтительно нагревать носитель 14 монокристаллического слоя SiC до по меньшей мере 1100°C и не более чем 1300°C.

[0064] Толщина t1 поликристаллической тонкой пленки 11a SiC предпочтительно составляет по меньшей мере 30 мкм. Это позволяет слоистой структуре 15a с SiC сохранять свою форму (плоское состояние) даже при удалении части или всей опорной подложки 21 на следующем этапе. В дополнение, полагая t равной толщине образованной в итоге поликристаллической подложки 11 из SiC, толщину t1 поликристаллической тонкой пленки 11a SiC предпочтительно задают равной по меньшей мере 0,075t и не более 0,5t, а более предпочтительно задают равной по меньшей мере 0,187t и не более 0,5t.

(Этап 7)

[0065] Затем полученную слоистую структуру 15a с SiC нагревают до по меньшей

мере 1414°C и расплавляют по меньшей мере часть опорной подложки 21, наряду с этим дополнительно осаждают поликристаллический SiC на поликристаллическую тонкую пленку 11a SiC путем химического осаждения из паровой фазы, тем самым формируя поликристаллическую тонкую пленку 11b SiC и получая слоистую структуру 15 с SiC, имеющую поликристаллическую подложку 11 из SiC, состоящую из поликристаллических тонких пленок 11a и 11b SiC (ФИГ. 1G). Обработку на этом этапе называют второй (высокотемпературной) стадией химического осаждения из паровой фазы. В это время вся опорная подложки 21 или ее часть плавится; расплавленная часть опорной подложки 21 может быть удалена или сохранена как есть и охлаждена после формирования пленки. Следовательно, слоистая структура 15 с SiC здесь выполнена из тонкой пленки 21a', тонкой пленки 12a, монокристаллического слоя 12 SiC и поликристаллических тонких пленок SiC 11a и 11b, наслоенных в этом порядке, либо выполнена из тонкой пленки 21a', тонкой пленки 12a, монокристаллического слоя 12 SiC и поликристаллической подложки 11 из SiC, наслоенных в этом порядке на опорной подложке 21'.

[0066] На второй (высокотемпературной) стадии химического осаждения из паровой фазы этого этапа температуру повышают предпочтительно до по меньшей мере 1414°C и не более чем 1800°C, а более предпочтительно по меньшей мере 1414°C и не более чем 1600°C, без снижения температуры слоистой структуры 15a с SiC из предыдущего этапа (Этапа 6). Нагревая до по меньшей мере 1414°C, опорную подложку 21 расплавляют, и ее можно привести в жидкое состояние; нагревая до не более чем 1800°C, можно формировать SiC, не вызывая фазового перехода.

[0067] Средство нагрева может представлять собой нагреватель, принадлежащий системе CVD. Слоистую структуру 15a с SiC можно загружать в эту систему CVD и там нагревать.

[0068] При осуществлении таким образом осаждения SiC с нагревом слоистой структуры 15a с SiC до по меньшей мере 1414°C, опорная подложка 21 из кремния плавится и переходит в жидкое состояние, обеспечивая снятие напряжений. В результате температуру и количество осажденного SiC можно отрегулировать таким образом, чтобы величина прогиба в полученной в итоге составной подложке 10 из SiC предпочтительно составляла от -50 мкм до +75 мкм, более предпочтительно от -50 мкм до +50 мкм, еще более предпочтительно от -30 мкм до +50 мкм, а наиболее предпочтительно от 0 мкм до +30 мкм.

[0069] В качестве процесса химического осаждения из паровой фазы здесь предпочтительно используется термохимическое осаждение из паровой фазы (термо-CVD). Условия термо-CVD, помимо температуры нагрева, могут быть теми же, что и на первой (низкотемпературной) стадии осаждения из паровой фазы на предыдущем этапе (Этап 6).

[0070] Полагая толщину образованной в итоге поликристаллической подложки 11 из SiC равной t, толщину t2 поликристаллической тонкой пленки 11b SiC, образованной на этом этапе, предпочтительно задают равной по меньшей мере 0,5t и не более 0,925t, а более предпочтительно задают равной по меньшей мере 0,5t и не более 0,813t.

[0071] Толщина t поликристаллической подложки 11 из SiC предпочтительно составляет 100-650 мкм, более предпочтительно 200-600 мкм, а еще более предпочтительно 300-500 мкм. Задав толщину равной по меньшей мере 100 мкм, легко добиться такой функции, как несущая подложка; задав толщину не более 650 мкм, можно удержать под контролем цену.

[0072] Поликристаллический SiC поликристаллической подложки 11 из SiC предпочтительно является кубическим (3C-SiC). Удельное электросопротивление может быть отрегулировано путем введения примесей в поликристаллическую подложку 11 из SiC. Таким образом, возможно подходящее использование в качестве подложки для вертикального силового полупроводникового прибора.

[0073] После образования поликристаллической подложки 11 из SiC слоистую структуру 15 с SiC охлаждают до комнатной температуры. При этом в случаях, когда опорная подложка 21 остается в исходной форме, поскольку существует разность между коэффициентами термического расширения у поликристаллической подложки 11 из SiC (SiC) и опорной подложки 21 (Si) (коэффициент термического расширения у SiC больше, чем у кремния), возникает термическое напряжение между поликристаллической подложкой 11 из SiC и опорной подложкой 21, в результате чего слоистая структура 15 с SiC стремится принять форму, которая выгнута вниз в центральной части подложки (выгнутой к задней грани опорной подложки 21 на диаграмме). В этом изобретении, как описано выше, поскольку вся опорная подложка 21 или некоторая ее часть плавится (становясь опорной подложкой 21'), термическое напряжение между поликристаллической подложкой 11 из SiC и опорной подложкой 21' и внутреннее напряжение в поликристаллической подложке 11 из SiC подавляются, позволяя слоистой структуре 15 с SiC в целом сохранять плоское состояние.

(Этап 8)

[0074] Затем оставшуюся опорную подложку 21' в полученной на этапе 7 слоистой структуре 15 с SiC физически и/или химически удаляют с получением составной подложки 10 из SiC (ФИГ. 1H). При этом, поскольку опорная подложка 21' выполнена из кремния, является предпочтительным удалять, например, большую часть опорной подложки 21' путем механической обработки, а затем селективно удалять оставшуюся опорную подложку 21', тонкую пленку 21a' и тонкую пленку 12a путем травления смесью азотной и фтороводородной кислот.

[0075] Даже когда вся опорная подложка 21 была удалена на предыдущем этапе, поскольку остается тонкая пленка 21a' в области, находящейся в контакте с тонкой пленкой 12a, требуется удаление химическим травлением.

[0076] Таким образом может быть получена составная подложка 10 из SiC, в которой практически отсутствует коробление. В то же время, поликристаллическая подложка 11 из SiC выполнена из того же SiC, что и вышележащий монокристаллический слой 12 SiC. Учитывая, что монокристаллический слой 12 SiC и поликристаллическая подложка 11 из SiC обладают практически одинаковым коэффициентом термического расширения, коробление составной подложки 10 из SiC подавляется при любой температуре.

(Этап 9)

[0077] Когда это необходимо, на монокристаллическом слое 12 SiC составной подложки 10 из SiC может быть сформирован эпитаксиальный слой 12' SiC (ФИГ. 1I). Следовательно, даже когда монокристаллический слой 12 SiC слишком тонок для использования в качестве активного слоя силового полупроводникового прибора, путем формирования эпитаксиального слоя 12' SiC заданной толщины можно получить составную подложку из SiC, адаптированную для изготовления силовых полупроводниковых приборов.

ПРИМЕРЫ

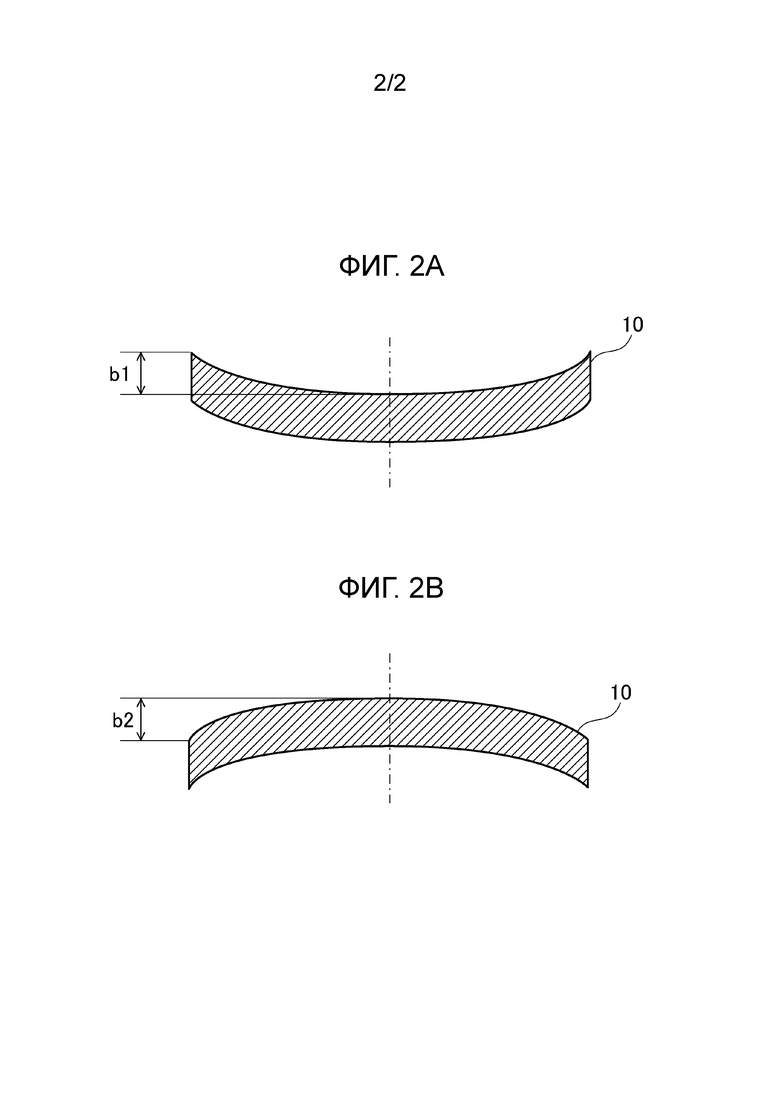

[0078] Изобретение проиллюстрировано более подробно ниже в виде опытного примера, хотя изобретение и не ограничено этим опытным примером. Коробление подложки измеряли как величину прогиба, используя интерферометр Физо с нормальным падением (Flat Master, от компании Corning Tropel Corporation). Как показано на ФИГ. 2, величины прогиба b1 и b2 были измерены как вертикальная разность между центральной и краевыми частями составной подложки 10 из SiC. Когда центр подложки был выгнут вниз, как показано на ФИГ. 2A, вертикальная разность считалась отрицательной величиной; при выгибе вверх, как показано на ФИГ. 2B, вертикальная разность считалась положительной величиной. При измерении коробления составная подложка 10 из SiC была ориентирована монокристаллическим слоем 12 SiC вверх (передней стороной).

[Опытный пример 1]

[0079] В этом опытном примере составную подложку из SiC получали следующим образом, согласно процедуре по вышеописанному варианту воплощения изобретения.

Сначала в качестве монокристаллической подложки 12s из SiC взяли монокристаллическую пластину 4H-SiC с диаметром 3 дюйма. На одной ее стороне в качестве тонкой пленки 12a путем химического осаждения из паровой фазы сформировали пленку оксида кремния (пленку SiO2) с толщиной 200 нм и отполировали ее (ФИГ. 1A). Сторону пластины со сформированной на ней тонкой пленкой 12a подвергли имплантации ионами H+ при энергии 160 кэВ и дозе 8,8×1016 атомов/см2 (ФИГ. 1C).

Отдельно, в качестве опорной подложки 21 взяли монокристаллическую пластину Si с толщиной 400 мкм и диаметром 3 дюйма, и на ее передней стороне путем химического осаждения из паровой фазы сформировали тонкую пленку 21a из SiO2 с толщиной 1 мкм (ФИГ. 1B). Тонкую пленку 21a при этом отполировали, тем самым придав поверхности плоскостность.

Затем сторону монокристаллической подложки 12s из SiC со сформированной на ней тонкой пленкой 12a и переднюю сторону опорной подложки 21 со сформированной на ней тонкой пленкой 21a подвергали каждую плазменно-активационной обработке, после которой стороны обеих подложках со сформированной на них пленкой оксида кремния соединяли друг с другом по принципу поверхность к поверхности, с образованием тем самым соединенной подложки 13 (ФИГ. 1D).

Соединенную подложку 13 затем подвергали термообработке при 750°C в течение 12 часов, после чего она была возвращена к комнатной температуре. Используя метод механического расслаивания, к области 12i ионной имплантации монокристаллической подложки 12s из SiC прикладывали механическое воздействие (удар) так, чтобы вызвать отслаивание монокристаллической тонкой пленки SiC от монокристаллической подложки 12s из SiC, и эту тонкую пленку переносили на опорную подложку 21, с получением носителя 14 монокристаллического слоя SiC, в котором монокристаллический слой 12 4H-SiC с толщиной 800 нм опирается на опорную подложку 21 поверх переходной пленки оксида кремния (ФИГ. 1E). При одних и тех же условиях получили множество таких носителей 14 монокристаллических слоев SiC.

[0080] Затем поверхностный слой монокристаллического слоя 12 SiC в носителе 14 монокристаллического слоя SiC удаляли путем сухого травления с использованием CF4 и O2 в качестве окружающих газов, после чего осуществляли термо-CVD обработку в качестве первой (низкотемпературной) стадии осаждения из паровой фазы при показанных ниже условиях, сформировав поликристаллическую тонкую пленку 11a 3C-SiC при меняющихся ее толщинах на монокристаллическом слое 12 SiC, тем самым получив слоистую структуру 15a с SiC (ФИГ. 1F).

Исходные газы: тетрахлорсилан и пропан;

Давление: 17 Па;

Температура нагрева носителя 14 монокристаллического слоя SiC: 1200°C;

Толщины t1 поликристаллической тонкой пленки 11a SiC: 400, 300, 250, 200, 150, 100, 75, 50, 30, 25 мкм.

[0081] Затем слоистую структуру 15a с SiC нагрели далее без охлаждения и осуществляли термо-CVD обработку при показанных ниже условиях в качестве второй (высокотемпературной) стадии осаждения из паровой фазы, сформировав на поликристаллической тонкой пленке 11a SiC поликристаллическую тонкую пленку 11b 3C-SiC при меняющихся ее толщинах так, что в результате получалась суммарная толщина пленок с поликристаллической тонкой пленкой 11a SiC в 400 мкм, тем самым получив слоистую структуру 15 с SiC (ФИГ. 1G). В случае, когда поликристаллическая тонкая пленка 11a SiC имела толщину 400 мкм, слоистую структуру с SiC охлаждали как есть, без осуществления этой обработки.

Исходные газы: тетрахлорсилан и пропан;

Давление: 17 Па;

Температура нагрева слоистой структуры 15a с SiC: 1490°C;

Толщины t2 поликристаллической тонкой пленки 11b SiC: 100, 150, 200, 250, 300, 325, 350, 370, 375 мкм.

[0082] После образования поликристаллической тонкой пленки 11b SiC, слоистую структуру 15 с SiC охлаждали до комнатной температуры, после чего образец, имеющий поликристаллическую тонкую пленку 11a SiC с толщиной пленки t1=25 мкм и поликристаллическую тонкую пленку 11b SiC с толщиной пленки t2=375 мкм, растрескался и разрушился. Растрескивание в других образцах не возникало.

[0083] Опорную подложку 21' этой слоистой структуры 15 с SiC затем сошлифовали фиксированным шлифовальным камнем. В частности, зернистость шлифовального камня последовательно изменяли в следующем порядке: #1000, #2500, #4000, а шлифование проводили до тех пор, пока опорной подложки 21' почти совсем не осталось. Затем пленки 21a' и 12a оксида кремния удаляли путем травления водным раствором HF, с получением составной подложки 10 из SiC, имеющей на поликристаллической подложке 11 из SiC монокристаллический слой 12 SiC со сверхчистой поверхностью (ФИГ. 1H).

[0084] Таблица 1 показывает соотношение между толщинами t1 и t2 поликристаллических тонких пленок 11a и 11b SiC и короблением (величиной прогиба) в составной подложке 10 из SiC.

Как показано в Таблице 1, когда толщина t1 поликристаллической тонкой пленки 11a SiC составляла 400 мкм (толщина t2 поликристаллический тонкой пленки 11b SiC = 0 мкм), коробление (величина прогиба) составной подложки 10 из SiC становилась равной 750 мкм, что составляло такую величину деформации, которая делала последующие процессы с полупроводниковой пластиной затруднительными. За счет включения второй (высокотемпературной) стадии этапа осаждения из паровой фазы коробление составной подложки 10 из SiC ослаблялось. При этом с повышением толщины t2 поликристаллической тонкой пленки 11b SiC коробление составной подложки 10 из SiC понижается, с величиной прогиба, становящейся равной 100 мкм или менее при толщине t2 пленки в диапазоне 200-370 мкм, а наименьшей (37 мкм) величина прогиба становится при толщине t2 пленки 325 мкм.

[0085] [Таблица 1]

SiC

(мкм)

осаждения из паровой фазы t1

осаждения из паровой фазы t2

охлаждения

[0086] Изобретение было описано выше в виде варианта воплощения, показанного на диаграммах. Однако изобретение не ограничено показанным на диаграммах вариантом воплощения, и в пределах диапазона, понятного специалистам в данной области техники, возможны различные изменения, такие как другие варианты воплощения, добавления, изъятия и замены, постольку, поскольку все такие изменения демонстрируют действие и выгодные эффекты изобретения и охвачены объемом изобретения.

[0087] СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

10 - составная подложка из SiC;

11 - поликристаллическая подложка из SiC;

11a, 11b - поликристаллические тонкие пленки SiC;

12 - монокристаллический слой SiC;

12a, 21a, 21a' - тонкие пленки;

12i - область ионной имплантации;

12s - монокристаллическая подложка из SiC;

12' - эпитаксиальный слой SiC;

13 - соединенная подложка;

14 - носитель монокристаллического слоя SiC;

15a, 15 - слоистые структуры с SiC;

21, 21' - опорные подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ПОДЛОЖКИ ИЗ SIC | 2016 |

|

RU2721306C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОДЛОЖКИ SiC И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКИ | 2016 |

|

RU2720397C2 |

| КОМПОЗИТНАЯ SiC-ПОДЛОЖКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2726283C2 |

| ФОТОДИОДЫ И ИХ ИЗГОТОВЛЕНИЕ | 2008 |

|

RU2468474C2 |

| СЛОИСТАЯ ПОДЛОЖКА ИЗ ПОЛУПРОВОДНИКОВОГО СОЕДИНЕНИЯ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ | 2018 |

|

RU2753180C2 |

| Изделие с покрытием из карбида кремния и способ изготовления изделия с покрытием из карбида кремния | 2018 |

|

RU2684128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК ТВЕРДОГО РАСТВОРА (SiC)(AlN) | 2011 |

|

RU2482229C1 |

| СПОСОБ СИНТЕЗА НАНОАЛМАЗОВ И НАНОРАЗМЕРНЫХ ЧАСТИЦ КАРБИДА КРЕМНИЯ В ПОВЕРХНОСТНОМ СЛОЕ КРЕМНИЯ | 2009 |

|

RU2393989C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДЛОЖКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ И ПОДЛОЖКА КАРБИДА КРЕМНИЯ | 2018 |

|

RU2756815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЭПИТАКСИАЛЬНЫХ СЛОЕВ β-SIC НА КРЕМНИИ МОНОКРИСТАЛЛИЧЕСКОМ | 2013 |

|

RU2524509C1 |

Изобретение относится к технологии получения составной подложки из SiC с монокристаллическим слоем SiC на поликристаллической подложке из SiC, которая может быть использована при изготовлении мощных полупроводниковых приборов: диодов с барьером Шоттки, pn-диодов, pin-диодов, полевых транзисторов и биполярных транзисторов с изолированным затвором (IGBT), используемых для регулирования питания при высоких температурах, частотах и уровнях мощности, и при выращивании нитрида галлия, алмаза и наноуглеродных тонких пленок. Способ изготовления составной подложки из SiC, содержащей монокристаллический слой SiC на поликристаллической подложке из SiC, содержит следующие этапы: обеспечение монокристаллической подложки из SiC 12s, обеспечение опорной подложки из Si 21, формирование области ионной имплантации 12i в монокристаллической подложке из SiC 12s, соединение области ионной имплантации 12i монокристаллической подложки из SiC 12s с одной из сторон опорной подложки из Si 21 с образованием соединенной подложки 13, расслаивание подложки 13 в области ионной имплантации 12i с образованием монокристаллического слоя SiC 12 на опорной подложке 21 с получением носителя 14 монокристаллического слоя SiC 12, нагрев носителя 14 монокристаллического слоя SiC 12 до температуры ниже 1414°C и осаждение на него части поликристаллической подложки SiC 11a толщиной t1, составляющей по меньшей мере 30 мкм, с получением слоистой структуры 15a, нагрев носителя полученной слоистой структуры 15a до температуры 1414°C или выше и дополнительное осаждение поликристаллической подложки SiC 11b до толщины t, равной 100-650 мкм, с использованием процесса химического осаждения из паровой фазы с образованием слоистой структуры 15, при расплавлении по меньшей мере части опорной подложки 21, охлаждение полученной структуры 15 и физическое и/или химическое удаление опорной подложки 21 с получением составной подложки из SiC 10. Изобретение обеспечивает получение составной подложки из SiC с монокристаллическим слоем SiC, обладающим хорошей кристалличностью и слабым короблением, с помощью простой технологии. 4 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ изготовления составной подложки из SiC, содержащей монокристаллический слой SiC на поликристаллической подложке из SiC, причем способ содержит следующие этапы в таком порядке:

обеспечение монокристаллической подложки из SiC (12s),

обеспечение опорной подложки из Si (21),

формирование области ионной имплантации (12i) в монокристаллической подложке из SiC (12s),

соединение области ионной имплантации (12i) монокристаллической подложки из SiC (12s) с одной из сторон опорной подложки из Si (21) с образованием соединенной подложки (13),

расслаивание подложки (13) в области ионной имплантации (12i) с образованием монокристаллического слоя SiC (12) на опорной подложке (21) с получением носителя (14) монокристаллического слоя SiC (12),

нагрев носителя (14) монокристаллического слоя SiC (12) до температуры ниже 1414°C и осаждение на него части поликристаллической подложки SiC (11a) толщиной t1, составляющей по меньшей мере 30 мкм, с получением слоистой структуры (15a),

нагрев носителя полученной слоистой структуры (15a) до температуры 1414°C или выше и дополнительное осаждение поликристаллической подложки SiC (11b) до толщины t, равной 100-650 мкм, с использованием процесса химического осаждения из паровой фазы с образованием слоистой структуры (15), при расплавлении по меньшей мере части опорной подложки (21),

охлаждение полученной структуры (15) и

физическое и/или химическое удаление опорной подложки (21) с получением составной подложки из SiC (10).

2. Способ по п. 1, в котором толщина поликристаллического SiC, осажденного при нагреве носителя монокристаллического SiC до температуры ниже 1414°C, составляет по меньшей мере 0,187t и не более 0,5t, а толщина поликристаллического SiC, осажденного при нагреве носителя монокристаллического SiC до 1414°C или выше, составляет по меньшей мере 0,5t и не более 0,813t.

3. Способ по п. 1 или 2, в котором толщина опорной подложки составляет по меньшей мере 200 мкм и не более 600 мкм.

4. Способ по любому из пп. 1-3, в котором процесс химического осаждения из паровой фазы представляет собой термохимическое осаждение из паровой фазы.

5. Способ по любому из пп. 1-4, в котором между опорной подложкой и монокристаллическим слоем SiC обеспечивают промежуточный слой из оксида кремния, нитрида кремния или оксинитрида кремния.

| JP 2002280531 A, 27.09.2002 | |||

| JPH 07335562 A, 22.12.1995 | |||

| WO 2014020694 A1, 06.02.2014 | |||

| WO 2009107188 A1, 03.09.2009 | |||

| WO 2009066566 A1, 28.05.2009. |

Авторы

Даты

2020-07-29—Публикация

2016-09-09—Подача