Изобретение относится к дистилляционному устройству, включающему колонну с тремя или более отделениями, выполненными с возможностью последовательного протекания через них жидкости, а также к способу дистилляции или экстрактивной дистилляции, предусматривающему применение указанного дистилляционного устройства.

Промышленные методы разделения смесей посредством дистилляции, в частности, экстрактивной дистилляции, часто являются чрезвычайно энергоемкими. Дело в том, что на известных установках кубовую жидкость нередко подвергают многоступенчатому нагреванию, в частности, в последовательно соединенных испарителях. При этом в каждом случае образуется двухфазная смесь жидкость/пар, которая при переходе от одного блока испарителя к следующему подлежит равномерному распределению. Равномерное распределение может быть просто обеспечено благодаря расположению отдельных блоков испарителя один над другим, однако недостаток данного технического мероприятия состоит в том, что колонны, которые уже и без этого обладают относительно большой высотой, должны быть установлены на более высоком уровне, что сопряжено с соответствующими конструктивными затруднениями, прежде всего с проблемами стабильности, а также с затратами, необходимыми для устранения соответствующих конструктивных затруднений.

Указанную выше проблему можно было бы решить благодаря горизонтальному расположению блоков испарителя, выполненных с возможностью последовательного протекания через них жидкости, однако недостатком подобного расположения является трудность распределения двухфазной смеси, выходящей с того или иного блока испарителя, при входе на следующий блок испарителя.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить дистилляционное устройство, в частности, пригодное для реализации промышленных процессов, которое позволяет избежать возникновения указанных выше проблем и максимально адекватно и рекуперативно использовать имеющиеся источники энергии в отдельных блоках испарителя, а, следовательно, экономить капиталовложения и затраты на энергию.

Указанная задача согласно изобретению решается с помощью дистилляционного устройства, включающего колонну для разделения питающего потока на поток головного продукта, поток кубового продукта и при необходимости один или несколько боковых выводимых потоков, соответственно удовлетворяющих заданным техническим требованиям, с тремя или более отделениями, выполненными с возможностью последовательного протекания через них жидкости, для многоступенчатого нагревания и частичного испарения последовательно протекающей через указанные отделения жидкости, за исключением жидкости из последнего из последовательно расположенных отделений, в каждом случае на одной или нескольких параллельно расположенных блоках испарителя, причем нагревание осуществляют до температуры в последнем из последовательно расположенных отделений, необходимой для отбора из этого отделения потока кубового продукта, удовлетворяющего заданным техническим требованиям, и причем нагревание и частичное испарение последовательно протекающей через три или более отделения жидкости, за исключением жидкости из последнего из последовательно расположенных отделений, в каждом блоке испарителя осуществляют посредством соответствующих пригодных источников энергии.

Дистилляционные методы являются термическими методами разделения, наиболее часто используемыми в химической промышленности.

Разделение веществ методом дистилляции основано на принципе, согласно которому смеси веществ с разными температурами кипения при частичном испарении/конденсации по-разному концентрируются в паровой и жидкой фазах. Многоступенчатая дистилляция в дистилляционных колоннах как правило происходит благодаря частичному испарению кубовой жидкости и частичной конденсации головного продукта. Пар из испарителя, а также часть конденсата возвращаются в колонну. Эффективно разделяющий внутренние устройства, в частности, насадочные тела, структурированные насадки или тарелки, обеспечивают возможность качественного тепло- и массообмена между стекающей вниз жидкостью и поднимающимся вверх паром, а, следовательно, как правило, повысить разделяющую способность, которая соответствует нескольким последовательно соединенным теоретическим равновесным ступеням разделения в системе пар/жидкость.

В случае смесей веществ, разделение которых затруднено из-за близости температур их кипения или неблагоприятной последовательности кипения, разделение можно облегчить посредством добавления жидкого растворителя, что обусловлено разной способностью веществ растворяться в жидком растворителе. В отличие от абсорбции, при которой испаритель или конденсатор обычно не используют, в случае добавления растворителя в дистилляционную колонну речь идет об экстрактивной дистилляции. При этом благодаря возникновению второй жидкой фазы часто наблюдается дополнительное повышение эффективности разделения.

Как дистилляционные колонны, так и колонны для экстрактивной дистилляции оснащены по меньшей мере одним встроенным в куб или присоединенным к кубу внешним испарителем, посредством которого подводят все или частичные количества необходимой для разделения энергии. В некоторых случаях часть необходимой для разделения энергии можно подводить также в месте, находящемся ниже питающего потока и выше куба, посредством предварительного испарителя и/или бокового испарителя.

При этом нередко, особенно на промышленных установках требуется подводить большие количества энергии, что обусловливает необходимость нагревания кубовой жидкости на нескольких ступенях.

Используемые на промышленных установках дистилляционные колонны часто обладают диаметром примерно от 0,5 до 6 или 7 метров, в частности, от 2 до 5 метров. Типичная высота используемых на промышленных установках дистилляционных колонн примерно составляет от 10 до 30 метров или более. Используемые в качестве блоков испарителя внешние кожухотрубные теплообменники при их применении в виде испарителей с естественной циркуляцией часто обладают измеряемой вдоль трубок длиной примерно от 2 до 3 метров.

Указанные дистилляционные колонны обладают конструктивным исполнением, пригодным для их высокопроизводительной эксплуатации: потоки кубового продукта часто достигают нескольких тонн в час.

Предлагаемое в настоящем изобретении дистилляционное устройство прежде всего предназначено для промышленной технологии разделения, предусматривающей многоступенчатое нагревание и частичное испарение жидкости, причем благодаря указанному выше и подробно описанному ниже конструктивному исполнению дистилляционное устройство позволяет реализовать ступенчатое частичное испарение и нагревание поступающей в несколько блоков испарителя жидкости до температуры, необходимой для выведения жидкого потока кубового продукта, удовлетворяющего заданным техническим требованиям.

При этом отправным пунктом служит дистилляционное устройство, которое, как обычно, включает колонну для разделения содержащего несколько компонентов питающего потока на поток головного продукта, поток кубового продукта и при необходимости один или несколько боковых выводимых потоков, соответственно удовлетворяющих заданным техническим требованиям.

Предлагаемое в изобретении дистилляционное устройство оснащено тремя или более отделениями, последовательно расположенными в направлении течения жидкости. Для нагревания и частичного испарения в соответствующий блок испарителя поступает поток или частичный поток однофазной жидкости из этих последовательно расположенных отделений, за исключением последнего отделения, из которого выводят поток кубового продукта.

Отделения представляют собой соответствующие резервуары, выполненные с возможностью последовательного протекания через них жидкости, причем текущая через каждый резервуар жидкость нагревается в нем до температуры, которая повышается в направлении течения, и частично испаряется. Таким образом, температура в индивидуальных отделениях в направлении течения повышается, причем вследствие частичного испарения одновременно уменьшается также концентрация низкокипящих компонентов.

Указанные резервуары могут быть расположены непосредственно рядом друг с другом или на расстоянии друг от друга. При этом важно, чтобы жидкость не могла непосредственно перетекать из предшествующего резервуара в соответствующий последующий резервуар. Напротив, в особых вариантах осуществления изобретения допускается частичный возвратный поток жидкости из последующего резервуара в соответствующий предыдущий резервуар.

Два, три или все три или более отделения могут быть встроены в куб колонны.

В предпочтительном варианте конструктивного исполнения дистилляционное устройство включает колонну с разделенным на три части кубом, то есть в куб колонны встроены три отделения, выполненные с возможностью последовательного протекания через них жидкости. При этом нижняя часть колонны посредством вертикальных перегородок, которые выступают внутрь нижней части колонны на определенную высоту от ее днища, разделено на три части, причем высота перегородок между отдельными частями увеличивается в направлении течения жидкости.

Перегородки, в частности, могут быть выполнены в виде концентрических цилиндров или плоских разделительных листов, которые, как показано на поперечном сечении колонны, расположены вдоль хорд или радиусов.

Одно, два или все отделения, через которые протекает жидкость и которые следуют за первым отделением, выполненным с возможностью протекания через него жидкости, могут быть расположены вне куба колонны и, в частности, выполнены в виде части газожидкостного сепаратора, через которую протекает жидкость.

Согласно изобретению жидкость, которая протекает через каждый из трех или более последовательно расположенных отделений, за исключением последнего отделения, из которого выводят поток кубового продукта, соответственно независимо друг от друга нагревают и частично испаряют в соответствующем блоке испарителя посредством соответствующего пригодного источника энергии.

Благодаря особому предлагаемому в изобретении конструктивному исполнению дистилляционного устройства нагревание соответствующего однофазного жидкого потока можно осуществлять посредством имеющегося в распоряжении, наиболее подходящего по энергоемкости источника энергии. При этом пригодными могут быть внутрипроцессные источники энергии и/или один из внешних источников энергии.

Предпочтительными источниками энергии являются массовые потоки.

В другом варианте осуществления изобретения в качестве источника энергии можно использовать также электроэнергию.

Предпочтительными массовыми потоками являются водяной пар или горячий конденсат.

В качестве источника энергии предпочтительно можно использовать водяной пар или горячий конденсат, генерируемые при осуществлении технологического процесса.

Предпочтительно нагревание и частичное испарение жидкости, протекающей через первое отделение, осуществляют посредством внутрипроцессных массовых потоков, и

нагревание и частичное испарение жидкости, протекающей через предпоследнее отделение, осуществляют посредством внешних источников энергии.

В предпочтительном варианте осуществления изобретения блоки испарителя, в которые из каждого из трех или более отделений, выполненных с возможностью последовательного протекания через них жидкости, за исключением последнего отделения, поступает, нагревается и частично испаряется жидкость, образуя соответствующий частично испаренный поток, который полностью или частично подается на частичное испарение в соответствующее, следующее в направлении течения отделение, выполнены в виде отдельных теплообменников. При этом указанные теплообменники могут быть установлены в виде соответствующих индивидуальных теплообменников или в виде нескольких параллельно расположенных теплообменников.

Система, состоящая из теплообменника и ближайшего следующего за ним в направлении течения отделения, может быть заменена также другой термодинамически эквивалентой системой, в частности, испарителем с падающей пленкой или бойлером (кожухотрубным испарителем) типа котла.

Подлежащая испарению жидкость в виде сплошной пленки течет по стенкам трубок испарителя с падающей пленкой.

Кожухотрубные испарители или испарители типа котла представляют собой аппараты с погруженным в жидкость обогреваемым пучком труб. Пучок труб и жидкость находятся в резервуаре, который выполняет функцию сепаратора. Подобные испарители часто используют для генерирования греющего пара из жидкой воды.

Обогреваемый пучок труб как правило в горизонтальном положении располагается в большом резервуаре, выполняющем функцию сепаратора. Подлежащую испарению жидкость направляют в резервуар (в место расположения пучка труб), в котором переливная перегородка повышает уровень жидкости таким образом, чтобы пучок труб был погружен в жидкость. При нагревании жидкость кипит, образуя пузырьки, которые благодаря большому объему сепаратора выделяются из жидкости и которые выводят из верхней части сепаратора. Переливающуюся через перегородку неиспаренную жидкость выводят из испарителя (согласно: Википедии).

В рассматриваемых случаях блокам испарителя соответствует пучок труб испарителя с падающей пленкой или резервуара кожухотрубного испарителя. Отделения образованы кубом испарителя с падающей пленкой, или соответственно той частью кожухотрубного испарителя, которая находится рядом с перегородкой и в которой отсутствует пучок труб кожухотрубного испарителя.

В предпочтительном варианте может быть предусмотрено устройство для обеспечения возвратного потока жидкости из одного или нескольких из трех или более отделений, выполненных с возможностью последовательного протекания через них жидкости, за исключением первого отделения, в соответствующее непосредственно предшествующее отделение, в частности, выполненной в виде устройства для обеспечения непосредственного перелива жидкости через перегородку, в виде погруженного ввода или в виде сифона.

Объектом настоящего изобретения является также способ дистилляции или экстрактивной дистилляции, предусматривающий использование описанного выше дистилляционного устройства.

Речь при этом идет, например, о способе разделения питающего потока (1), содержащего вещества А и В, посредством экстрактивной дистилляции, предусматривающей использование экстрагирующего агента с более высоким сродством к веществу В, нежели к веществу А, причем:

a) питающий поток (1) перемещается в колонне (К) противотоком по отношению к экстрагирующему агенту, причем получают поток головного продукта (2), содержащий вещество А, а также жидкость, содержащую вещество В и экстрагирующий агент,

b) жидкость, содержащая вещество В и экстрагирующий агент, стекает в первое встроенное в куб колонны (К) отделение,

c) жидкость из каждого из трех или более отделений (I, II, III) (за исключением последнего отделения) пропускают через соответствующий блок испарителя, на которой она нагревается и частично испаряется, образуя соответствующий частично испаренный поток (4,5), который полностью или частично направляют в соответствующее следующее в направлении течения отделение, и

d) из последнего отделения выводят поток кубового продукта (3).

В одном варианте осуществления способа под веществом А подразумевают бутан, а под веществом В бутен. В другом варианте осуществления способа под веществом А подразумевают бутен, а под веществом В 1,3-бутадиен.

В соответствии с предлагаемым в изобретении способом экстрагирующий агент обладает более сильным сродством к веществу В, нежели к веществу А. То есть экстрагирующий агент вступает с веществом В в более сильные взаимодействия, нежели с веществом А. Специалисты могут оценить сродство экстрагирующего агента к веществу А, соответственно к веществу В, например, на основании результатов определения растворимости вещества А, соответственно вещества В в экстрагирующем агенте. Так, например, специалисты могут смешать по одной аликвотной части экстрагирующего агента с находящимся под атмосферным давлением веществом А, или соответственно веществом В, и определить количество растворившегося в экстрагирующем агенте вещества А, или соответственно вещества В.

В случае если веществом А является бутан, а веществом В бутен, или соответственно если веществом А является бутен, а веществом В 1,3-бутадиен, экстрагирующий агент, например, выбирают из группы, включающей диметилформамид, N-метилпирролидон, ацетонитрил, фурфураль и диметилсульфоксид. В случае если веществом А является бутен, а веществом В 1,3-бутадиен, используют, например, содержащий N-метилпирролидон экстрагирующий агент, содержание N-метилпирролидона в котором предпочтительно составляет от 85 до 95% масс, а содержание воды от 6 до 12% масс.

Один вариант осуществления предлагаемого в изобретении способа предусматривает разделение бутана и бутена посредством экстрактивной дистилляции. Питающий поток помимо одного или нескольких изомерных бутанов содержит один или несколько изомерных бутенов. Кроме бутана(-ов) и бутена(-ов) питающий поток, в частности, может содержать также бутадиен(-ы), который(-е) в этом случае наряду с бутеном(-ами) концентрируется(-ются) в потоке кубового продукта.

Другой вариант осуществления предлагаемого в изобретении способа предусматривает разделение бутена и бутадиена посредством экстрактивной дистилляции. Питающий поток помимо одного или нескольких изомерных бутенов содержит также бутадиен(-ы). Наряду с бутеном(-ами) и бутадиеном(-ами) питающий поток, в частности, содержит также бутан(-ы), причем бутан(-ы) и бутен(-ы) концентрируются в потоке головного продукта, а бутадиен(-ы) в кубовом потоке экстрагирующего средства.

Предлагаемый в изобретении способ особенно предпочтительно пригоден для экстрактивной дистилляции с целью разделения реакционной смеси при получении бутенов дегидрированием бутанов или при получении бутадиена окислительным дегидрированием бутанов. В случае экстрактивной дистилляции особенно пригодным источником энергии является горячий регенерированный растворитель.

Изобретение более подробно рассмотрено ниже со ссылкой на прилагаемые к описанию чертежи, а также на примерах его осуществления.

Одинаковыми позициями на чертежах обозначают одинаковые или соответствующие элементы.

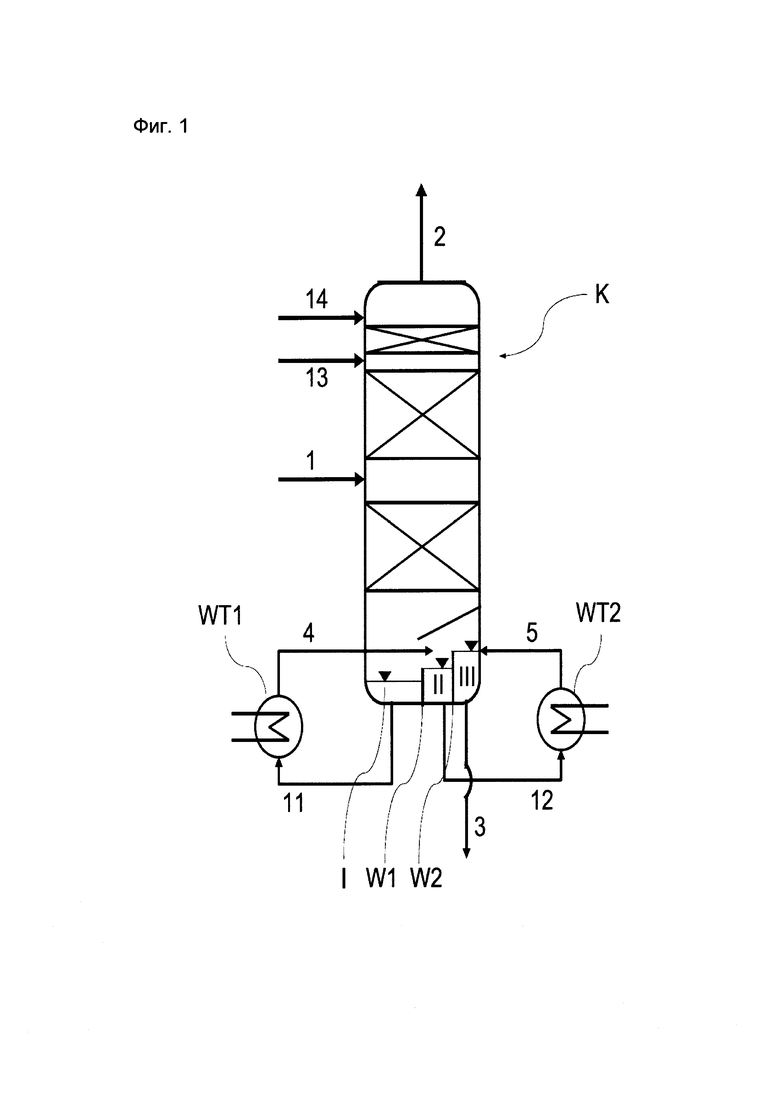

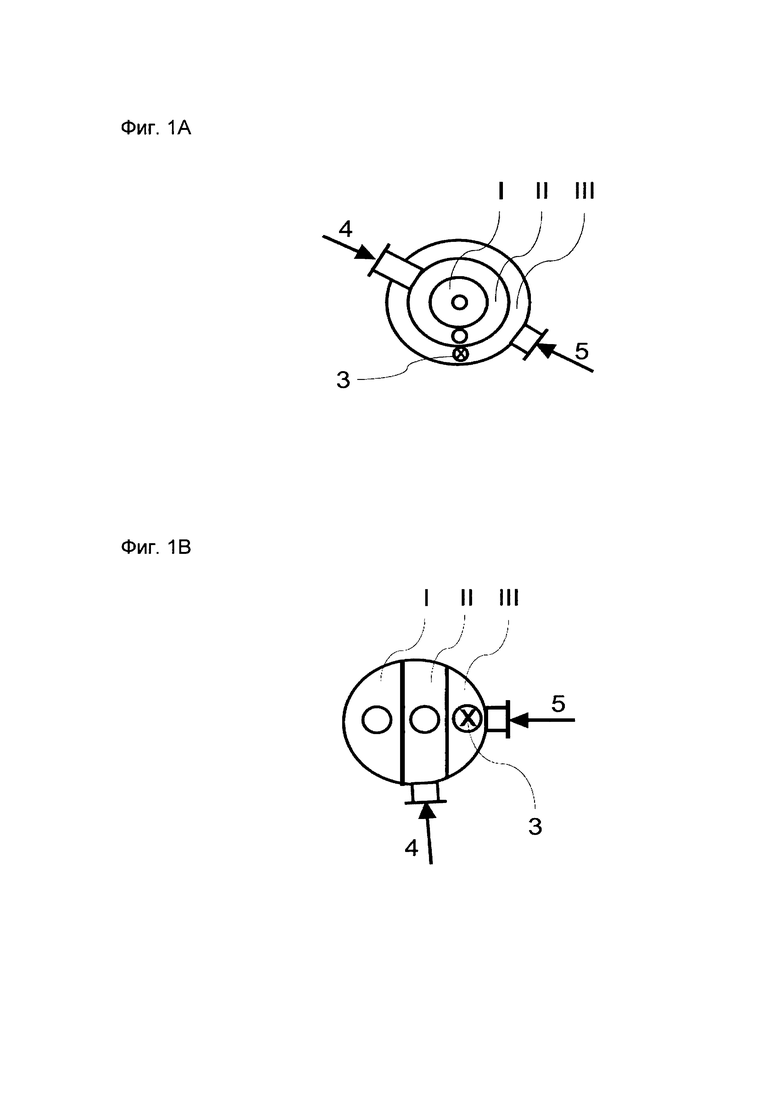

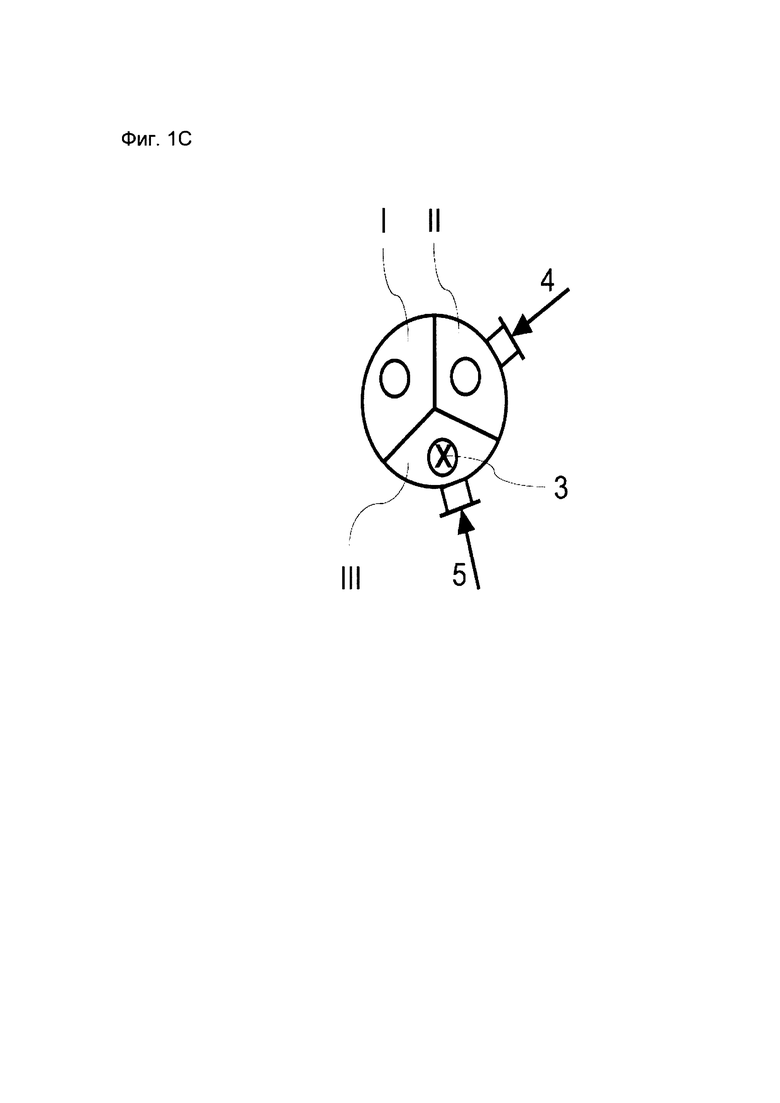

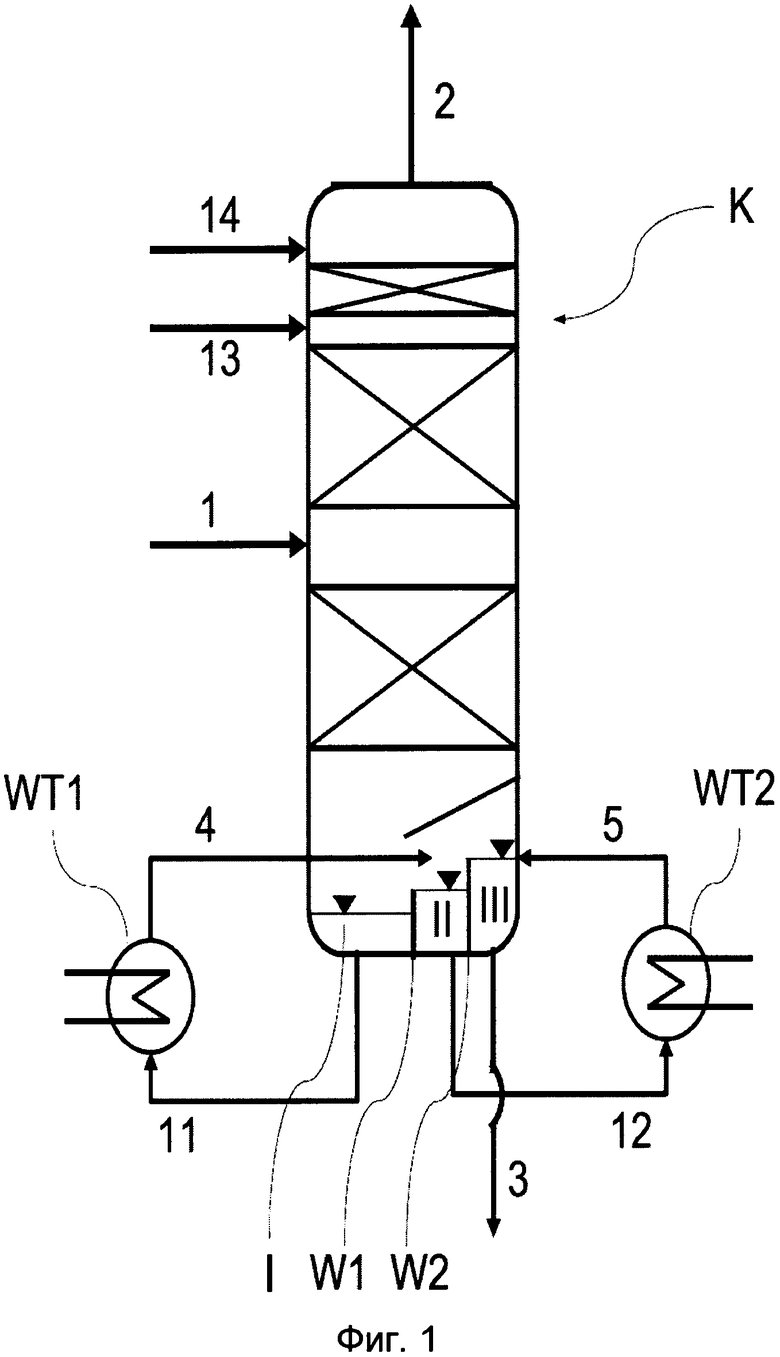

На фиг. 1 схематически показан предпочтительный вариант конструктивного исполнения предлагаемого в изобретении дистилляционного устройства с разделенным на три части кубовым пространством, снабженным перегородками, предпочтительные варианты расположения которых показаны на фиг. 1А-1С в виде соответствующих поперечных сечений,

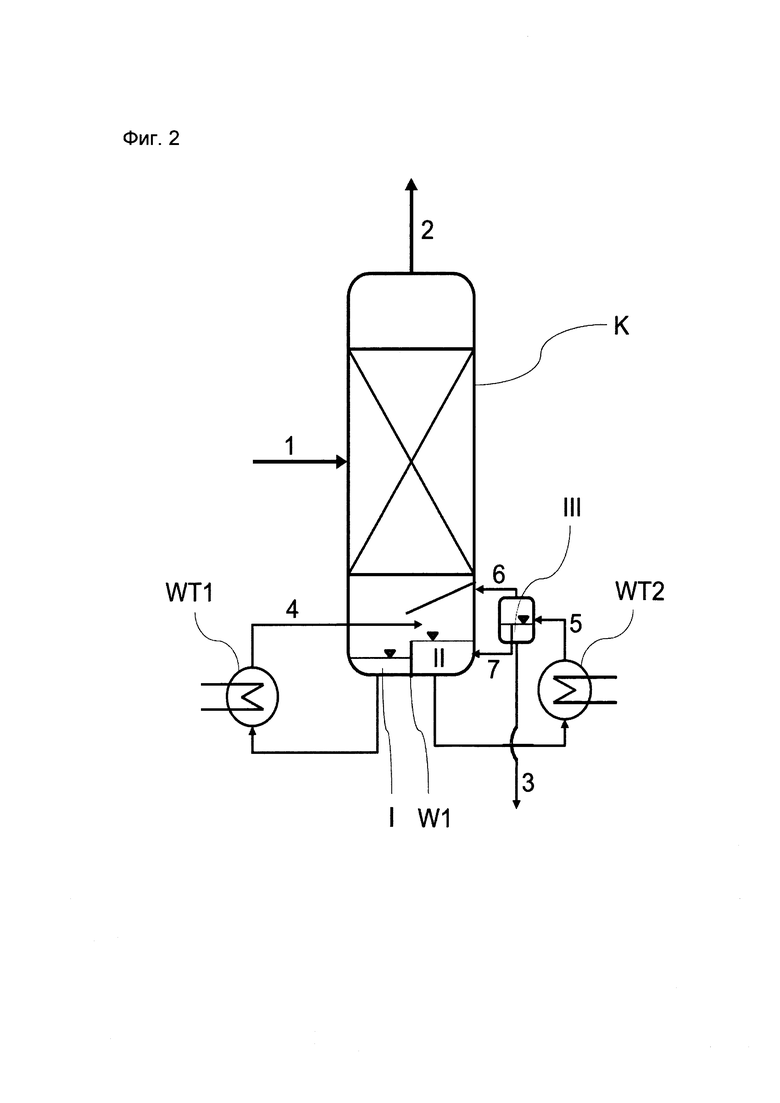

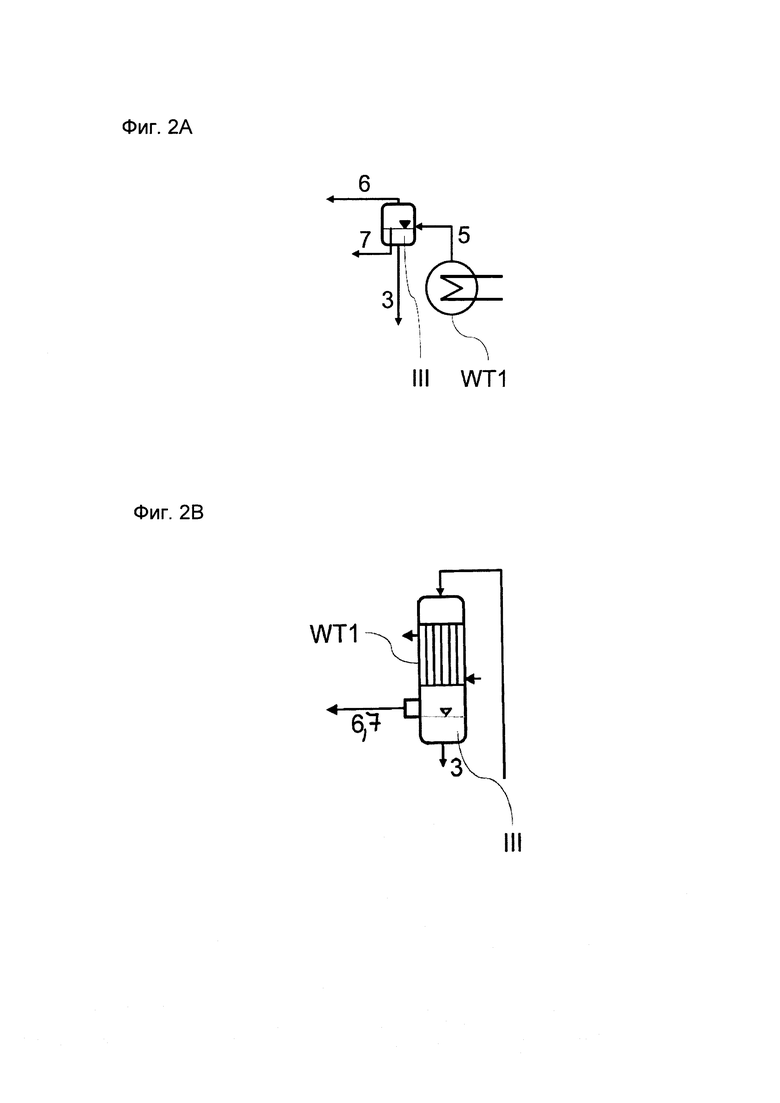

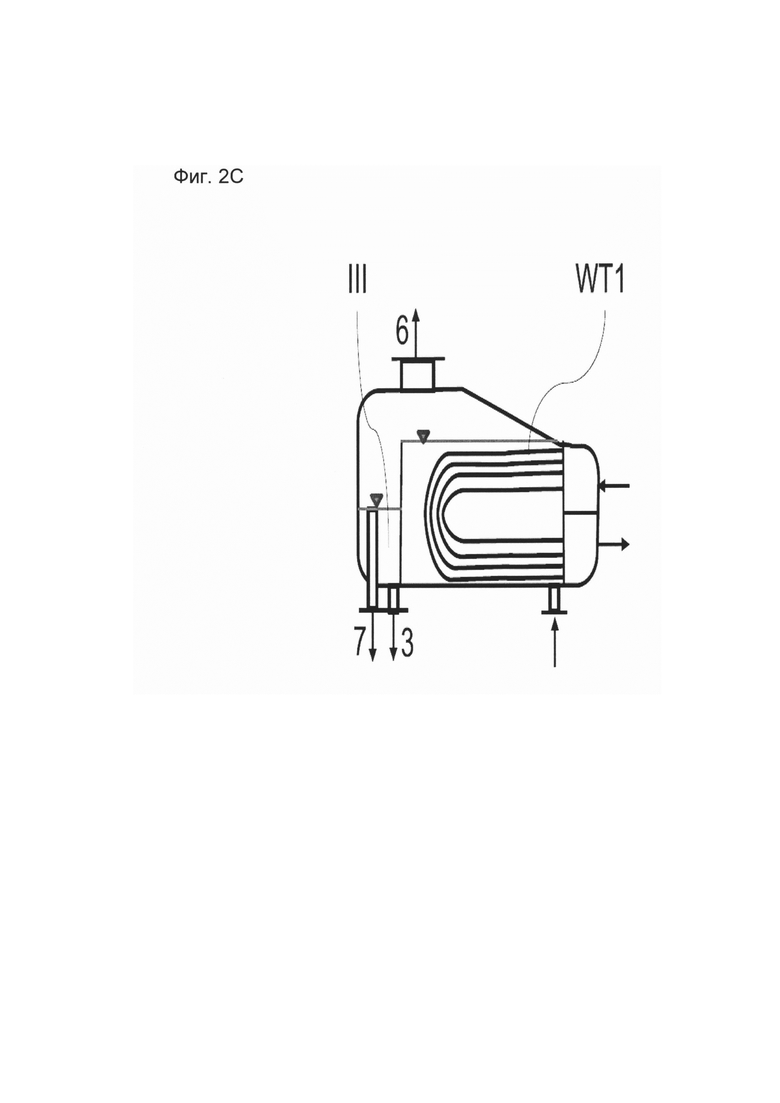

на фиг. 2 схематически показан другой предпочтительный вариант конструктивного исполнения предлагаемого в изобретении дистилляционного устройства с двумя встроенными в куб колонны отделениями и третьим отделением III, расположенным вне колонны и выполненным в виде сепаратора фаз, причем расположенное вне колонны К отделение III с теплообменником WT2 более детально показано на фиг. 2А и причем другие варианты подобного расположения показаны на фиг. 2В и 2С,

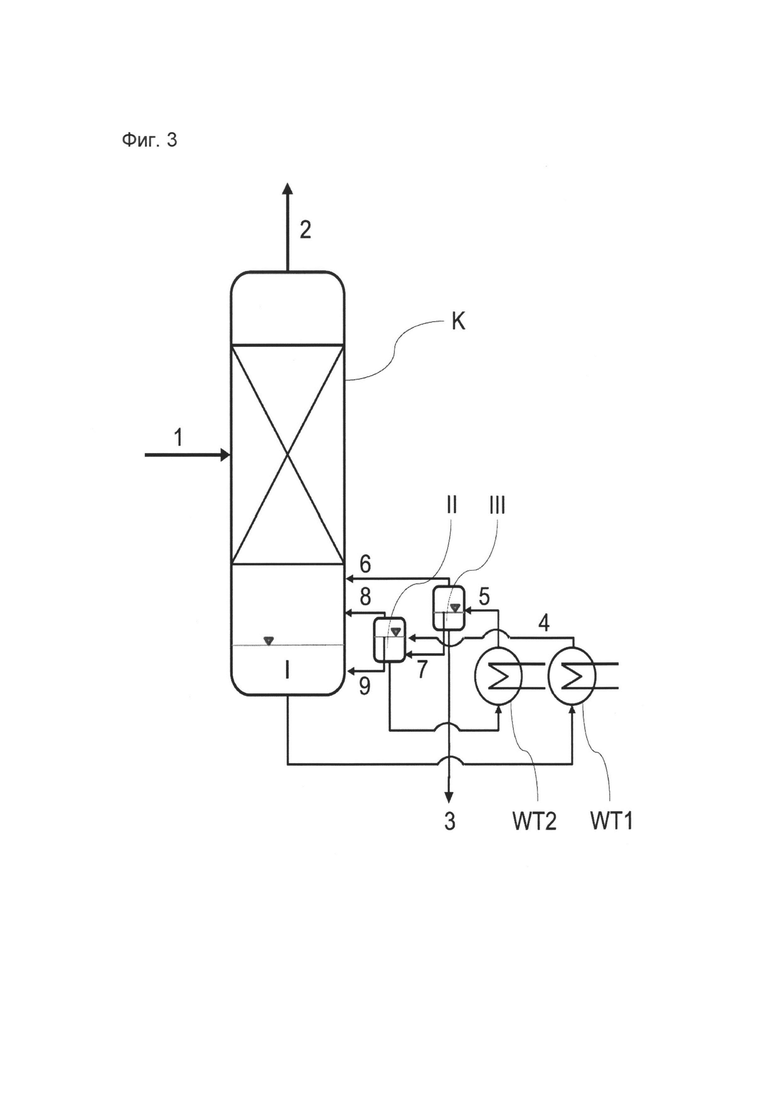

на фиг. 3 схематически показан другой вариант конструктивного исполнения предпочтительного дистилляционного устройства с двумя расположенными вне колонны К отделениями II и III,

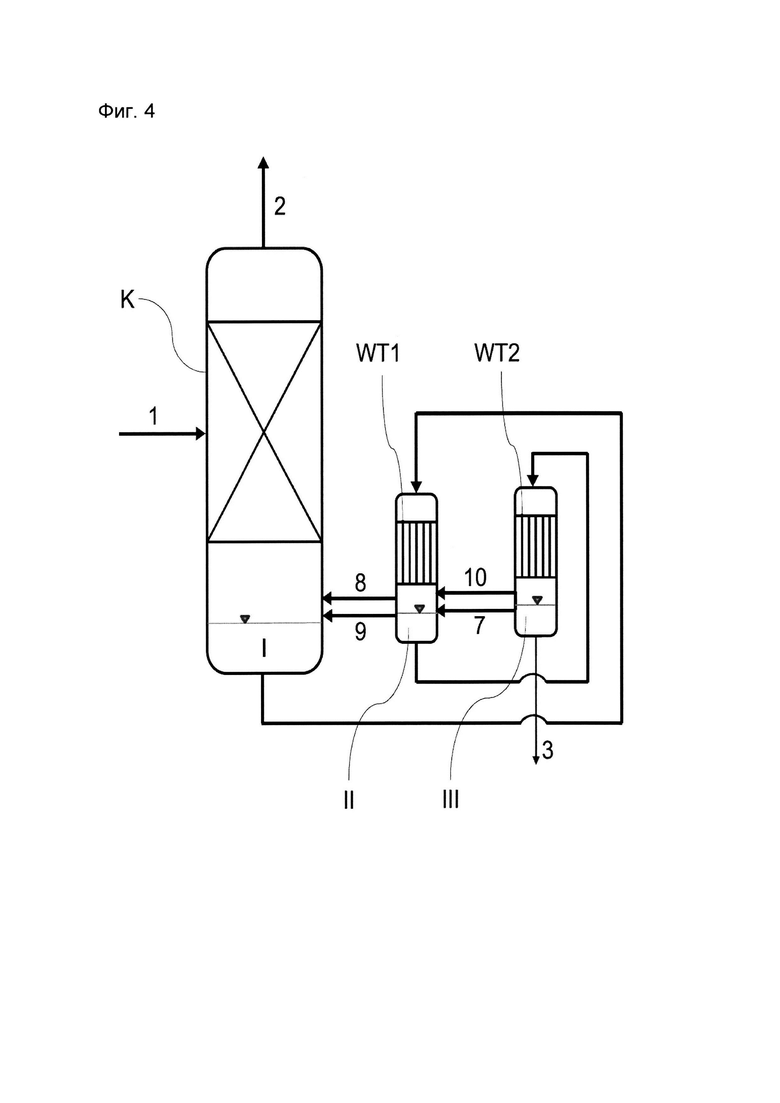

на фиг. 4 показан другой вариант предпочтительного дистилляционного устройства с двумя расположенными вне колонны К отделениями II и III,

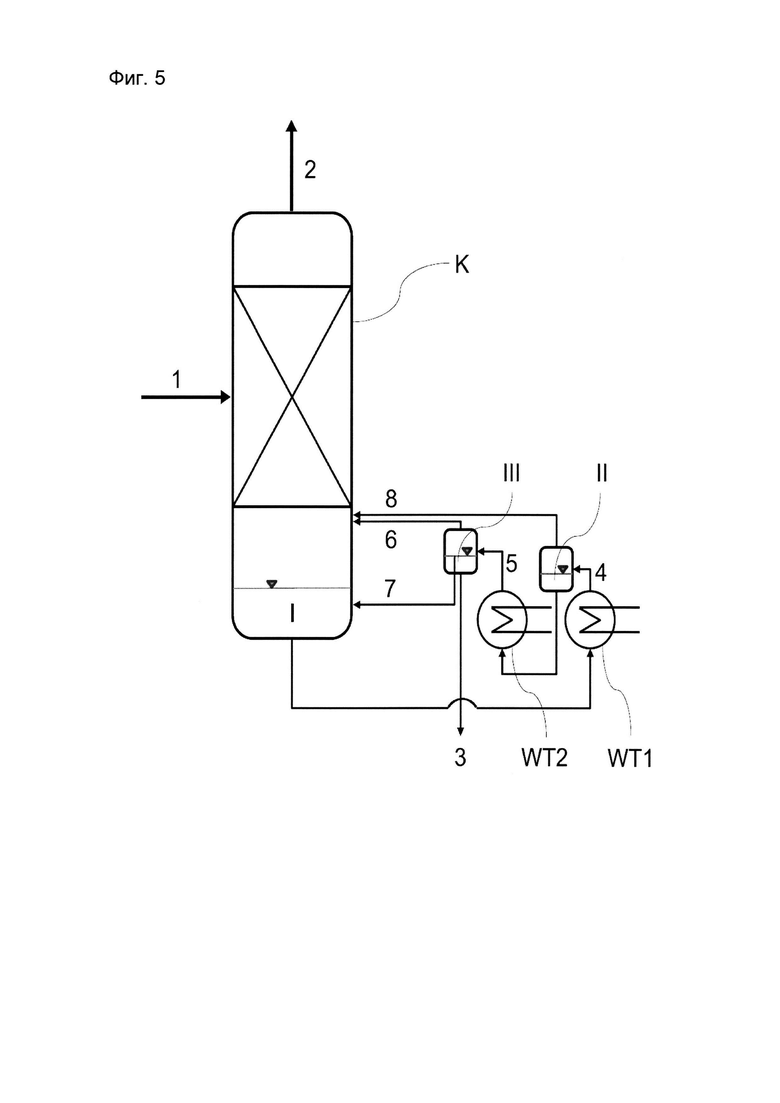

на фиг. 5 показан другой вариант предпочтительного дистилляционного устройства с двумя расположенными вне колонны К отделениями II и III,

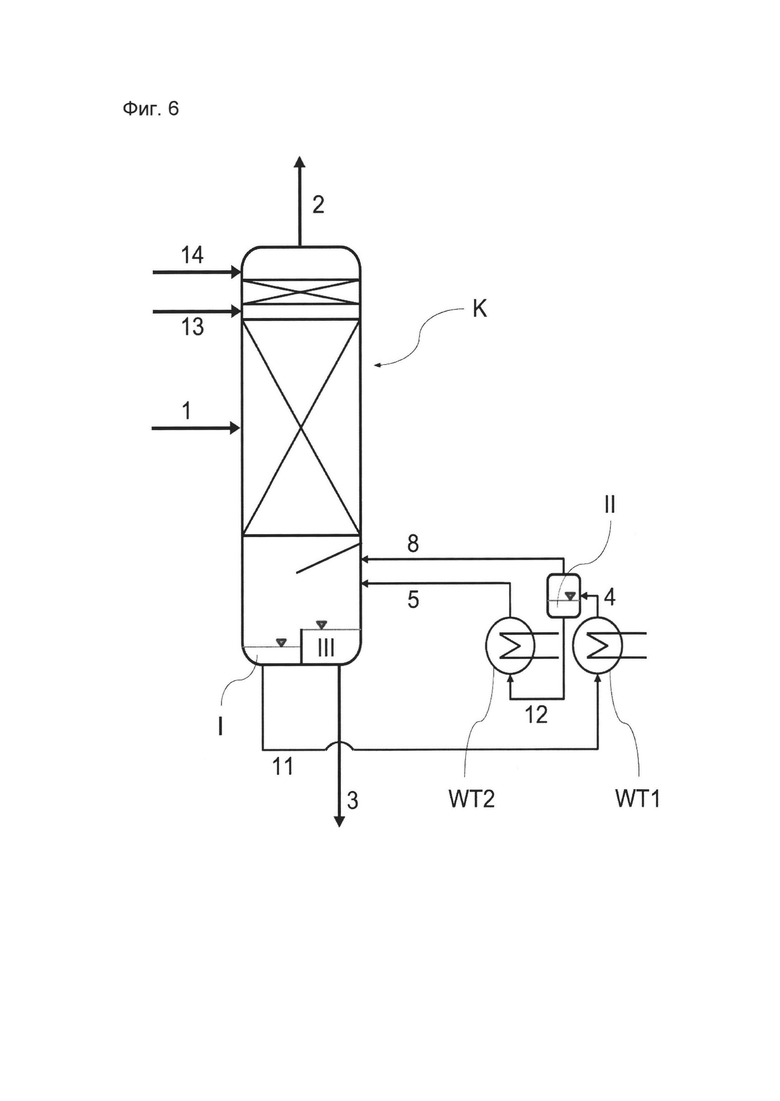

на фиг. 6 схематически показано дистилляционное устройство со встроенными в колонну отделениями I и III и расположенным вне колонны отделением II,

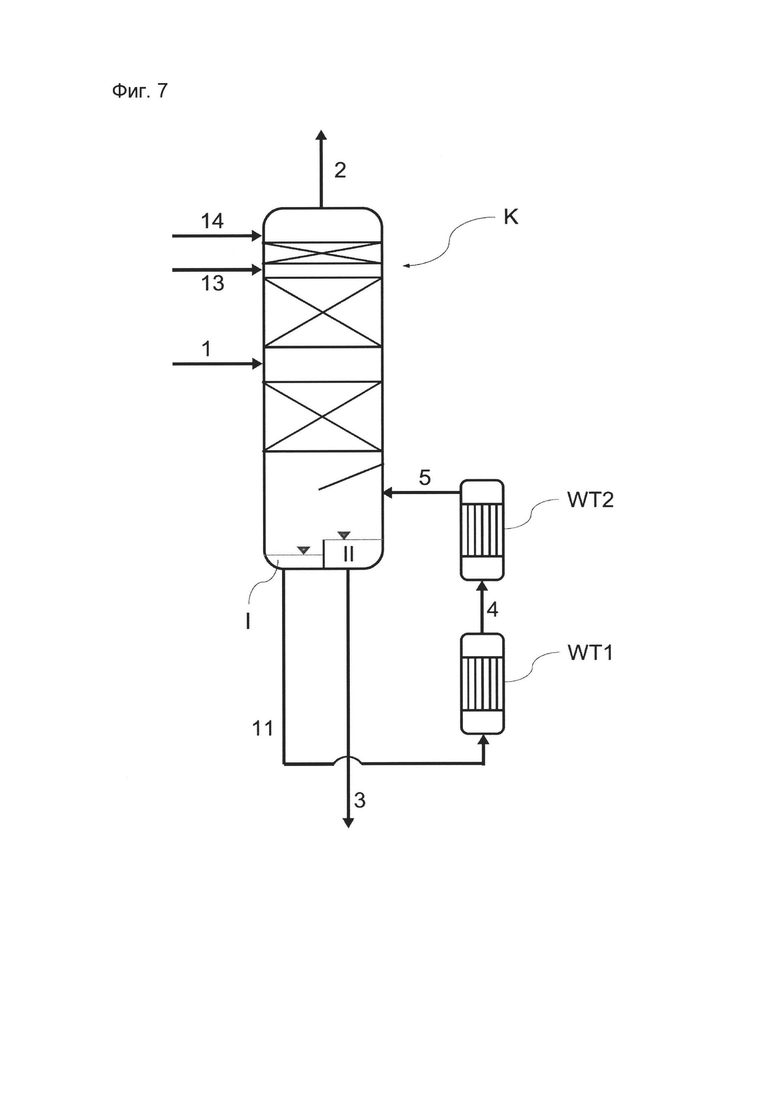

на фиг. 7

показано дистилляционное устройство уровня техники с двухступенчатым нагреванием кубовой жидкости в двух расположенных один над другим вертикальных теплообменниках,

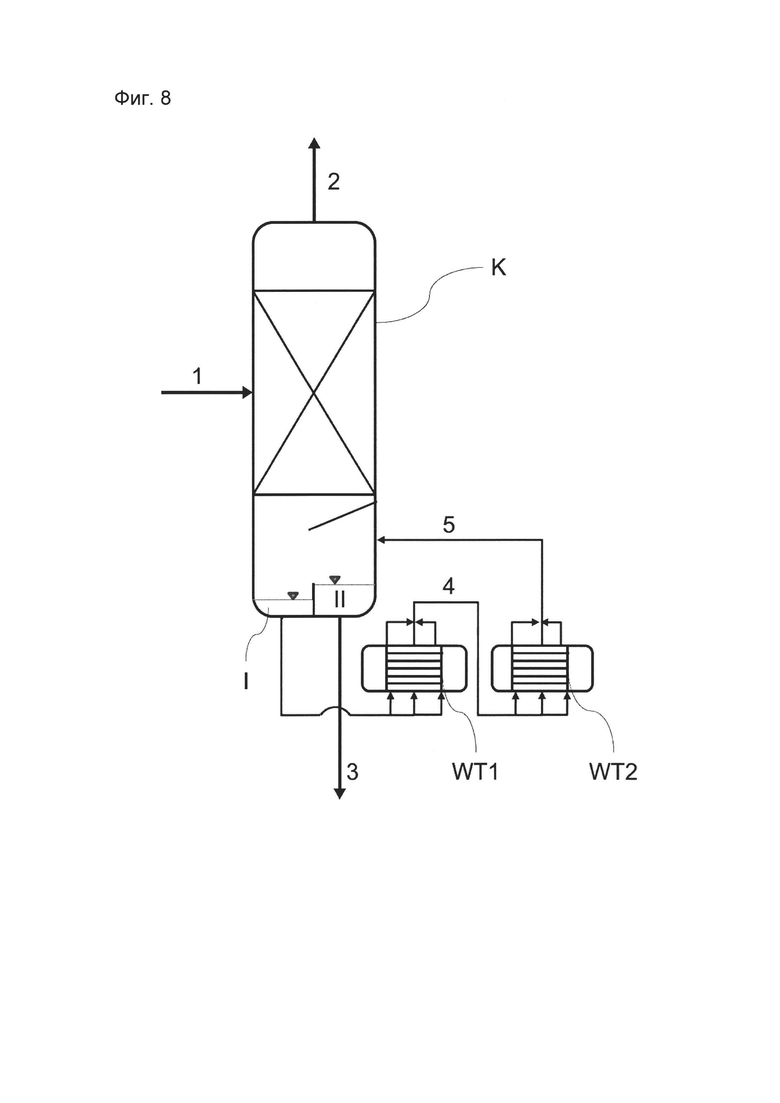

на фиг. 8 схематически показан другой вариант конструктивного исполнения дистилляционного устройства уровня техники с двухступенчатым нагреванием кубовой жидкости в двух последовательно расположенных горизонтальных теплообменниках,

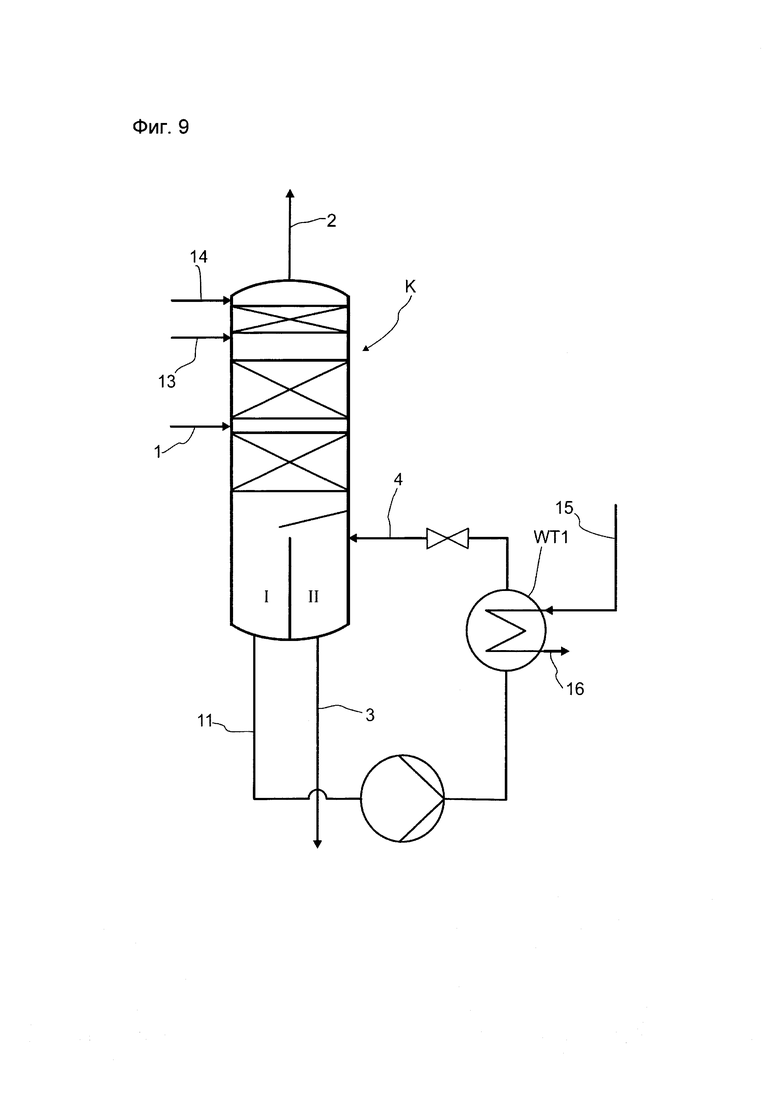

на фиг. 9 схематически показан другой вариант конструктивного исполнения дистилляционного устройства уровня техники с разделенным на две части кубовым пространством, и

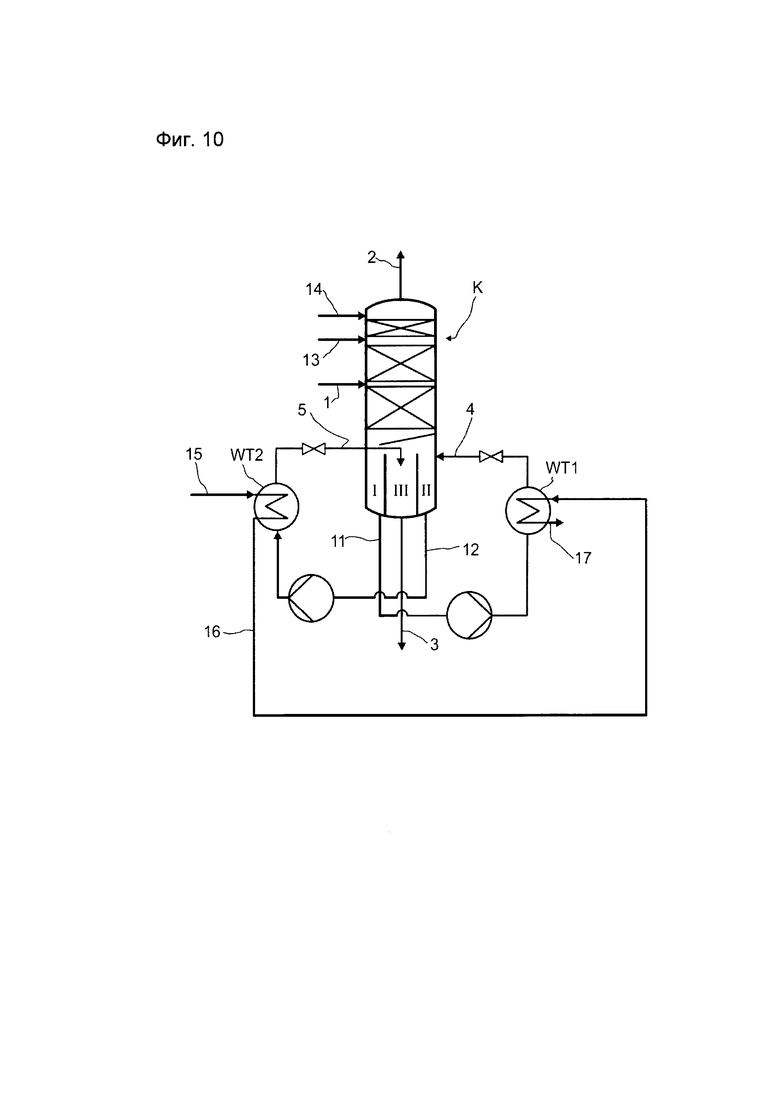

на фиг. 10 схематически показан предпочтительный вариант конструктивного исполнения предлагаемого в изобретении дистилляционного устройства с разделенным на три части кубовым пространством.

На фиг. 1 схематически показан предпочтительный вариант конструктивного исполнения предлагаемого в изобретении дистилляционного устройства с колонной К для разделения питающего потока 1 на поток головного продукта 2 и поток кубового продукта 3, причем колонна снабжена тремя отделениями I, II и III, выполненными с возможностью последовательного протекания через них жидкости, и причем все отделения I-III встроены в куб колонны К и отделены друг от друга перегородками W1, W2. Кубовый поток, выводимый из первого в направлении течения отделения I, поступает в теплообменник WT1, в котором он нагревается и частично испаряется с образованием частично испаренного потока 4, который поступает во второе отделение II. Выводимый из второго отделения II жидкий кубовый поток нагревается и частично испаряется в наружном теплообменнике WT2 и в виде частично испаренного потока 5 поступает в третье отделение III, выполненное с возможностью протекания через него жидкости.

На представленных на фиг. 1А-1С поперечных сечениях показаны соответствующие предпочтительные варианты расположения перегородок, разделяющих куб колонны на три последовательно расположенные отделения I-III, выполненных с возможностью протекания через них жидкости, причем перегородки на фиг. 1А расположены концентрически, на фиг. 1В в виде хорд и на фиг. 1С в виде радиусов.

На фиг. 2 схематически показан другой предпочтительный вариант конструктивного исполнения предлагаемого в изобретении дистилляционного устройства с двумя отделениями I и II, расположенными в кубе колонны К, и третьим отделением III, расположенным вне колонны К и выполненным в виде отдельного аппарата, а именно в виде сепаратора фаз. Выходящий из этого аппарата паровой поток 6 возвращается в нижнюю часть колонны К (в место, находящееся выше уровня жидкости), в то время как частичный поток жидкости возвращается во встроенное в куб колонны К отделение II.

На фиг. 2А показана часть представленной на фиг. 2 установки, а именно система, состоящая из отделения III и относящегося к нему теплообменника WT2.

На фиг. 2В и 2С представлены соответствующие альтернативные варианты показанной на фиг. 2А системы, причем на фиг. 2В в качестве альтернативы показан испаритель с падающей пленкой, включающий встроенный кожухотрубный теплообменник (в данном варианте он представляет собой блок испарителя WT1), и кубовую часть, выполненную с возможностью протекания через нее жидкости, которая представляет собой отделение III, выполненное с возможностью протекания через него жидкости. В данном варианте конструктивного исполнения жидкость течет через обогреваемые трубы встроенного теплообменника, частично испаряется и разделяется на паровой поток 6 и два частичных потока жидкости 7 и 3.

На фиг. 2С в качестве варианта конструктивного исполнения показан кожухотрубный испаритель с находящимся в резервуаре пучком труб, который соответствует блоку испарителя WT1. Обогреваемые вторичным теплоносителем трубы нагревают и частично испаряют жидкость с образованием газообразного потока 6, причем в той части кожухотрубного испарителя, которая отделена от места расположения кожухотрубного теплообменника перегородкой, образуются два жидких потока 7 и 3.

На фиг. 3 схематически показан другой предпочтительный вариант конструктивного исполнения дистилляционного устройства с двумя расположенными вне колонны К отделениями II и III, соответственно выполненными в виде сепаратора фаз. Паровой поток 8 из отделения II возвращается в нижнюю часть колонны К (в место, находящееся выше уровня жидкости в ней), в то время как частичный поток жидкости 9 возвращается из отделения II в отделение I (в место, находящееся ниже уровня жидкости в колонне К). Паровой поток 6 из отделения II также возвращается в нижнюю часть колонны К (в место, находящееся выше уровня жидкости в ней), тогда как частичный поток жидкости 7 возвращается в отделение II (в место, находящееся ниже уровня жидкости в отделении II).

На фиг. 4 показан вариант представленного на фиг. 3 конструктивного исполнения, причем оба находящиеся вне колонны К узла, соответственно состоящие из отделения, выполненного с возможностью протекания через него жидкости, и испарителя, реализованы в виде испарителя с падающей пленкой. При этом кожухотрубный теплообменник испарителя с падающей пленкой образует соответствующий блок испарителя (WT1, WT2), в то время как кубовая часть испарителя с падающей пленкой образует отделение II, или соответственно III, выполненное с возможностью протекания через него жидкости. В отличие от показанного на фиг. 3 варианта конструктивного исполнения паровой поток из отделения III поступает в виде потока 10 в отделение II (в место, находящееся выше уровня жидкости в этом отделении), но не в колонну К, как в показанном на фиг. 3 варианте.

На фиг. 5 показан другой предпочтительный вариант конструктивного исполнения предлагаемого в изобретении дистилляционного устройства с двумя расположенными вне колонны К отделениями II и III с общим контуром циркуляции. В соответствии с данным вариантом исполнения весь поток жидкости из отделения II поступает во второй теплообменник WT2.

На фиг. 7 и 8 показаны конфигурации, которые соответствуют уровню техники.

Согласно показанному на фиг. 7 варианту конструктивного исполнения куб колонны разделен только на две части (два отделения I и II), причем выводимая из отделения I кубовая жидкость подвергается двухступенчатому нагреванию в двух расположенных один над другим кожухотрубных теплообменниках. Данное обстоятельство обусловливает дополнительное увеличение и без того значительной высоты соответствующей промышленной дистилляционной установки, причем этот параметр может оказаться в диапазоне, критичном с точки зрения стабильности.

На фиг. 8 показан другой вариант конструктивного исполнения дистилляционного устройства уровня техники также с разделенным на две части кубом колонны К. Кубовая жидкость из первого отделения I поступает на двухступенчатое нагревание в двух последовательно расположенных горизонтальных кожухотрубных теплообменниках. Двухфазную парожидкостную смесь во второй горизонтальный кожухотрубный теплообменник необходимо подавать снизу, и в соответствии с этим она поступает во внутреннее пространство теплообменника в одной или нескольких точках, расположенных вдоль цилиндрического кожуха. Обтекаемая поверхность непрерывно расширяется, пока не достигнет максимальной ширины, соответствующей диаметру аппарата, а затем вновь сужается. В связи с этим согласно данному варианту конструктивного исполнения равномерное распределение двухфазной парожидкостной смеси не представляется возможным.

На фиг. 9 показан другой вариант конструктивного исполнения дистилляционного устройства уровня техники также с разделенным на две части кубом колонны К. Из первого в направлении течения отделения I выводят жидкий кубовый поток. Посредством нагнетательного насоса кубовый поток подают в теплообменник WT1, в котором он нагревается. Затем кубовый поток дросселируют, причем дросселирование сопровождается частичным испарением кубового потока. Образующийся при этом частично испаренный поток 4 направляют во второе отделение II. В качестве теплоносителя в теплообменник WT1 подают регенерированный экстрагирующий агент 15.

На фиг. 10 схематически показан предпочтительный вариант конструктивного исполнения предлагаемого в изобретении дистилляционного устройства, включающего колонну К для разделения питающего потока 1 на поток головного продукта 2 и поток кубового продукта 3, причем колонна снабжена тремя отделениями I, II и III, выполненными с возможностью последовательного протекания через них жидкости, и причем все отделения I-III встроены в куб колонны К и отделены друг от друга перегородками. Из первого в направлении течения отделения I выводят жидкий кубовый поток. Данный кубовый поток посредством нагнетательного насоса подают в теплообменник WT1, в котором он нагревается. Затем кубовый поток дросселируют, что сопровождается его частичным испарением. Образующийся при этом частично испаренный поток 4 направляют во второе отделение II. Из второго отделения II также выводят жидкий кубовый поток. Выводимый из второго отделения II кубовый поток посредством нагнетательного насоса подают в теплообменник WT2, в котором он нагревается. Затем кубовый поток дросселируют, что сопровождается его частичным испарением. Образующийся при этом частично испаренный поток 5 направляют в третье отделение III. В качестве теплоносителя в теплообменник WT1 подают регенерированный экстрагирующий агент 15, а в теплообменник WT2 частично охлажденный регенерированный экстрагирующий агент 16.

Примеры осуществления изобретения

Приведенные ниже примеры соответственно относятся к экстрактивной дистилляции, целью которой является выполняемое, как описано в международной заявке WO 2012/117085 А1, разделение бутанов/бутенов в колонне с использованием водного раствора N-метилпирролидона. В связи с тем, что экстрактивной дистилляции предшествует стадия абсорбции, бутаны/бутены уже частично растворены в растворе N-метилпирролидона, причем благодаря снижению давления этого раствора до более низкого уровня направляемый на экстрактивную дистилляцию поток 1 является двухфазным потоком с газовой фазой, преимущественно состоящей из бутанов и бутенов, и раствором N-метилпирролидона, содержащим в качестве растворенного компонента бутаны/бутены.

Целью выполняемого в колонне для экстрактивной дистилляции разделения является получение потока головного продукта 2, содержащего 6% мол. растворенных бутенов и бутадиенов. Одновременно необходимо получать поток кубового продукта с содержанием растворенных бутенов и бутадиенов в пересчете на общее количество не являющихся растворителем компонентов, составляющим 82?9% мол. Подобного разделения достигают во всех описанных ниже вариантах.

Расчет технологических схем выполняют, используя собственную моделирующую программу фирмы BASF (подобную коммерчески доступной модели ASPEN plus) на основании моделей фазового равновесия. Для моделирования дистилляционной колонны используют ступенчатую модель фазового равновесия. Фазовые равновесия описывают с помощью неслучайной двухжидкостной модели (Renon Н., Prausnitz J.М., Local Compo-sitions in Thermodynamic Excess Functions for Liquid Mixtures, AlChE J., 14(1), cc. 135-144, 1968).

При этом приведенные ниже результаты модельного расчета всегда относятся к дистилляционной колонне с 32 теоретическими ступенями (то есть равновесными ступенями разделения). Нумерацию ступеней осуществляют снизу (1) вверх (32) без учета куба колонны. Испарители моделируют в качестве равновесных ступеней разделения. Газовые потоки из испарителей, выход которых непосредственно соединен с колоннами, направляют непосредственно на первую ступень колонны. Отделения являются составными элементами газожидкостных сепараторов, которые также представляют в качестве равновесных ступеней разделения. На эти равновесные ступени разделения направляют только жидкие потоки, причем образующийся газ также направляют на первую ступень колонны.

Сравнительный пример 1

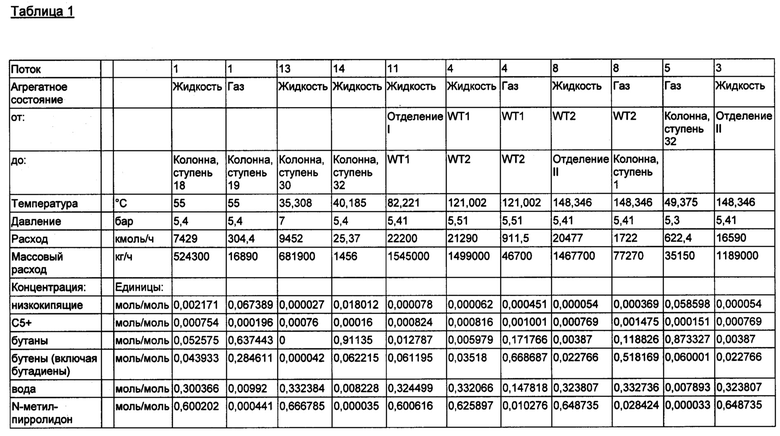

В таблице 1 приведены параметры потоков (фазы, концентрации, температуры и давления) для показанного на фиг. 7 дистилляционного устройства уровня техники (с двумя последовательно расположенными теплообменниками), причем испаритель куба колонны разделен на два испарителя WT1 и WT2, что позволяет использовать энергию регенерированного растворителя в WT1, прежде чем возвращать дополнительно охлажденный растворитель в колонну для экстрактивной дистилляции частично в качестве растворителя для использования на стадии абсорбции и частично в качестве потока 13 (смотри международную заявку WO 2012/117085 А1).

В верхнюю часть колонны (на самую верхнюю ступень) подают возвратный поток (поток 14) из последующих конденсаторов, в основном состоящий из бутана. Несколько ниже места подачи указанного возвратного потока (ниже примерно на 1-3 теоретических ступени, в данном случае на две теоретические ступени) в качестве экстрагирующего агента подают регенерированный водный раствор N-метилпирролидона (поток 13). Жидкую часть питающего потока (потока 1) направляют на восемнадцатую ступень, а его газообразную часть на девятнадцатую ступень.

Выводимый из колонны растворитель 11, насыщенный в основном бутанами и бутенами, смешивают с переливом из отделения II, и образующийся при этом газ направляют на самую нижнюю ступень колонны. Жидкость из отделения I направляют в испаритель WT1. Для обеспечения равномерной и эффективной теплопередачи двухфазный (газообразный/жидкий) поток 4 необходимо равномерно распределять в теплообменнике WT2. В испарителе WT2 поток дополнительно нагревается и частично испаряется. Образующаяся газовая фаза поднимается, достигая первой ступени колонны, в то время как жидкость поступает в отделение II. Кубовый продукт 3 выводят из отделения II, тогда как избыточная жидкость перетекает через перегородку в отделение I. При этом скорость циркуляции (массовый расход) жидкого потока 11 часто бывает настолько высокой, что от 2 до 20%, в частности, от 5 до 15% потока переходит в испарителях в газовую фазу.

Пример 1 (согласно изобретению)

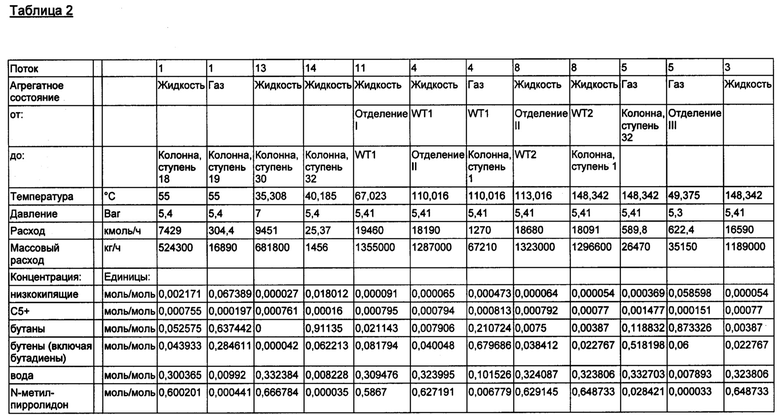

Потоки, соответствующие предлагаемому в изобретении варианту с частичным возвращением жидкости из отделений II и III в соответствующие предыдущие отделения (I и II), представлены в приведенной ниже таблице 2 и на фиг. 1.

Пример 2 (согласно изобретению)

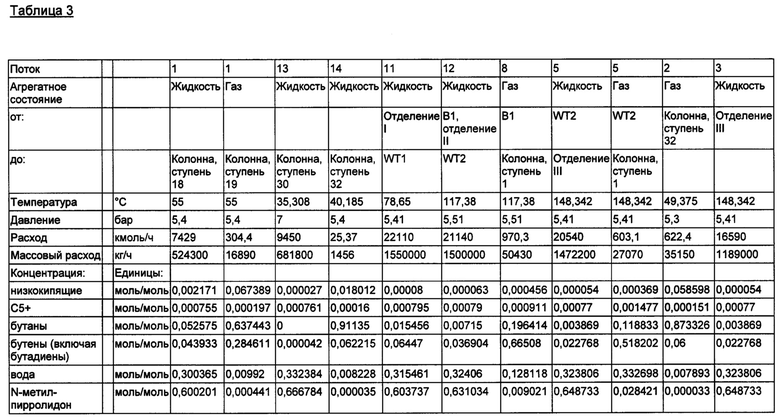

Другой предлагаемый в изобретении вариант, в соответствии с которым частично возвращают только жидкость из отделения III в отделение I, представлен в приведенной ниже таблице 3 и на фиг. 6.

Оба варианта позволяют осуществлять разделение аналогично сравнительному примеру 1, однако при этом не обладают недостатком, состоящим в необходимости распределения двухфазного потока или расположения вертикальных теплообменников один над другим в виде испарителя, а, следовательно, экстремально высокого монтажа колонны.

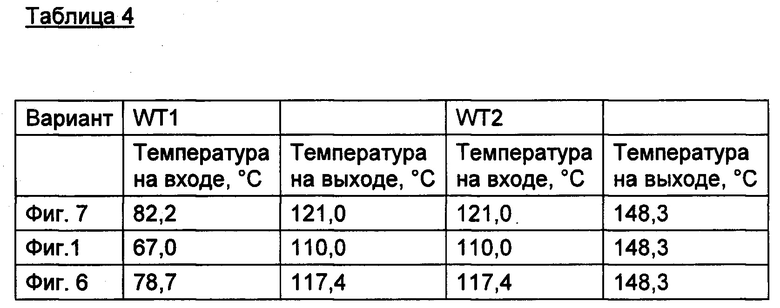

Кроме того, предлагаемые в изобретении варианты обладают преимуществом, состоящим в том, что как температура на входе в теплообменник WT1, так и температура на выходе из теплообменника WT1 ниже, чем в сравнительном примере 1, хотя в том и другом случае передается одинаковое количество тепла. Указанные температуры приведены в таблице 4. Отклонение температуры как на входе, так и на выходе составляет более 10 градусов Кельвина (в варианте, показанном на фиг. 1) и около 4 градусов Кельвина (в варианте, показанном на фиг. 6). Следовательно, в распоряжении имеется более высокий эффективный температурный градиент, в связи с чем для передачи одинакового количества тепла требуется меньшая площадь теплообмена. В качестве альтернативы в данных вариантах в принципе можно было бы также либо выделять большее количество тепла из используемого для нагревания регенерированного растворителя (то есть выполнять его дополнительное охлаждение), либо регенерировать тепло из другого технологического потока до температурного уровня, более низкого, чем в сравнительном примере, почти на 10 градусов (в варианте, показанном на фиг. 1).

Пример 3 (согласно изобретению)

Моделируют технологию экстрактивной дистилляции для экстракции 1,3-бутадиена из С4-смеси (бутанов, бутенов, бутадиена, С4-ацетилена + небольших количеств молекул С3, С5+) на дистилляционном устройстве (фиг. 10) с потоком кубового продукта 3, составляющим 380 т/ч. Ниже приведена температура отдельных потоков:

Кубовые потоки нагревают, повышая их температуру в теплообменнике WT1 с 68 до 108°С, в теплообменнике WT2 с 95 до 106°С (достигаемые при нагревании температуры относятся к соответствующему выходящему из теплообменника кубовому потоку до снижения его давления). Температура жидкого потока кубового продукта 3 составляет 104°С.

Благодаря высокому эффективному температурному градиенту для теплопередачи требуется общая площадь, которая не превышает 878 м2.

Сравнительный пример 2

При выполнении моделирования аналогично примеру 3, но с использованием показанного на фиг. 9 дистилляционного устройства, обнаружено, что при одинаковых граничных условиях (одинаковом составе, количестве и температуре подводимых и отводимых потоков) для теплопередачи необходима площадь больше на 13,6%.

Позиции на чертежах

1, 13, 14 питающие потоки

2 поток головного продукта

3 поток кубового продукта

4, 5 частично испаренные потоки

6,8,10 паровые потоки

7, 9, 11, 12 частичные потоки жидкости

15, 16, 17 потоки регенерированного экстрагирующего агента

К колонна

WT1, WT2 теплообменники

W1, W2 перегородки

I, II, III отделения, выполненные с возможностью протекания через них жидкости

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИАЛКИЛКАРБОНАТОВ | 2010 |

|

RU2564035C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЛКИЛОВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ АЗЕОТРОПНОЙ ДИСТИЛЛЯЦИЕЙ | 2007 |

|

RU2472770C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ДИАРИЛКАРБОНАТА ПО МЕНЬШЕЙ МЕРЕ ИЗ ОДНОГО ДИАЛКИЛКАРБОНАТА И ПО МЕНЬШЕЙ МЕРЕ ИЗ ОДНОГО АРОМАТИЧЕСКОГО ГИДРОКСИСОЕДИНЕНИЯ | 2009 |

|

RU2515993C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ТЕПЛОТЫ РЕАКЦИИ, ВЫДЕЛЯЮЩЕЙСЯ ПРИ ПОЛУЧЕНИИ 1,2-ДИХЛОРЭТАНА | 2006 |

|

RU2437869C2 |

| СПОСОБ ДИСТИЛЛЯЦИОННОЙ ОЧИСТКИ ДИАРИЛКАРБОНАТОВ | 2008 |

|

RU2498975C9 |

| СОХРАНЕНИЕ ЭНЕРГИИ ПРИ ДИСТИЛЛЯЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2527961C1 |

| ВЫДЕЛЕНИЕ ПРОПИЛЕНОКСИДА ИЗ СМЕСИ, СОДЕРЖАЩЕЙ ПРОПИЛЕНОКСИД И МЕТАНОЛ | 2005 |

|

RU2341519C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2010 |

|

RU2518888C2 |

| СПОСОБ ДИСТИЛЛЯЦИОННОГО РАЗДЕЛЕНИЯ C-ФРАКЦИЙ | 2001 |

|

RU2277958C2 |

| ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ДИСТИЛЛЯЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2507188C1 |

Изобретение касается дистилляционного устройства. Дистилляционное устройство включает колонну (К) для разделения питающего потока (1) на поток головного продукта (2), поток кубового продукта (3) и при необходимости один или несколько боковых выводимых потоков, снабженную тремя или более отделениями (I, II, III), выполненными с возможностью последовательного протекания через них жидкости, причем по меньшей мере первое отделение встроено в куб колонны (К), для многоступенчатого нагревания и частичного испарения протекающей через указанные отделения жидкости, за исключением жидкости из последнего отделения, в соответствующем блоке испарителя. Технический результат: простота конструкции, экономия затрат на энергию. 2 н. и 11 з.п. ф-лы, 10 ил., 4 табл., 5 пр.

1. Дистилляционное устройство, включающее колонну (К) для разделения питающего потока (1) на поток головного продукта (2), поток кубового продукта (3) и при необходимости один или несколько боковых выводимых потоков, с тремя или более отделениями (I, II, III), выполненными с возможностью последовательного протекания через них жидкости, причем по меньшей мере первое отделение встроено в куб колонны (К), для многоступенчатого нагревания и частичного испарения протекающей через указанные отделения жидкости, за исключением жидкости из последнего отделения, в соответствующем блоке испарителя, отличающееся тем, что жидкость из каждого из указанных трех или более отделений (I, II, III), выполненных с возможностью последовательного протекания через них жидкости, за исключением последнего отделения, пропускается через блок испарителя, в котором подвергается частичному испарению, получая соответственно частично испаренный поток (4, 5), который полностью или частично подается соответственно в ближайшее следующее в направлении течения отделение, причем предусмотрено устройство для обеспечения возвратного потока жидкости из одного или нескольких из трех или более отделений (I, II, III), за исключением первого отделения, в соответствующее непосредственно предшествующее отделение.

2. Дистилляционное устройство по п. 1, отличающееся тем, что нагревание и частичное испарение осуществляются посредством внутрипроцессных и/или внешних источников энергии.

3. Дистилляционное устройство по п. 1, отличающееся тем, что нагревание и частичное испарение осуществляются посредством массовых потоков.

4. Дистилляционное устройство по п. 3, отличающееся тем, что массовыми потоками являются водяной пар или горячий конденсат.

5. Дистилляционное устройство по п. 1, отличающееся тем, что:

- нагревание и частичное испарение жидкости, протекающей через первое отделение, осуществляют посредством внутрипроцессных массовых потоков, и

- нагревание и частичное испарение жидкости, протекающей через предпоследнее отделение, осуществляют посредством внешних источников энергии.

6. Дистилляционное устройство по п. 1, отличающееся тем, что все три или более отделений (I, II, III), выполненные с возможностью последовательного протекания через них жидкости, встроены в куб колонны (К).

7. Дистилляционное устройство по п. 6, отличающееся тем, что в куб колонны (К) встроены три отделения (I, II, III).

8. Дистилляционное устройство по п. 1, отличающееся тем, что блоками испарителя являются теплообменники (WT1, WT2).

9. Дистилляционное устройство по одному из п. 1-8, отличающееся тем, что устройство для обеспечения возвратного потока жидкости выполнено в виде устройства для обеспечения непосредственного перелива жидкости через перегородку (W1, W2), в виде погруженного ввода или в виде сифона.

10. Способ осуществления дистилляции или экстрактивной дистилляции с применением дистилляционного устройства по одному из п. 1-9, причем содержащий несколько компонентов питающий поток разделяют на поток головного продукта, поток кубового продукта и при необходимости один или несколько боковых выводимых потоков.

11. Способ по п. 10 для разделения питающего потока посредством экстрактивной дистилляции на поток головного продукта, содержащий бутан(-ы), и поток кубового продукта, содержащий бутен(-ы) и при необходимости бутадиен(-ы).

12. Способ по п. 10 для разделения питающего потока посредством экстрактивной дистилляции на поток головного продукта, содержащий бутен(-ы) и при необходимости бутан(ы), и поток кубового продукта, содержащий бутадиен(-ы).

13. Способ по п. 11 или 12, отличающийся тем, что способ представляет собой экстрактивную дистилляцию для разделения реакционной смеси дегидрирования бутанов при получении бутенов или окислительного дегидрирования бутанов при получении бутадиена.

| Автоматическое устройство для сброса подтоварной воды из резервуара | 1980 |

|

SU974354A1 |

| СПОСОБ ДИСТИЛЛЯЦИОННОГО РАЗДЕЛЕНИЯ C-ФРАКЦИЙ | 2001 |

|

RU2277958C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХ ОТДЕЛЬНЫХ ПОТОКОВ МЕТАНОЛА И ЭТАНОЛА, Н-ПРОПАНОЛА И ИЗОБУТАНОЛА | 1995 |

|

RU2159223C2 |

| КОЛЕБЛЮЩЕЕСЯ СИТО | 0 |

|

SU366019A1 |

| US 20080161618 A1, 03.07.2008. | |||

Авторы

Даты

2020-05-13—Публикация

2016-06-29—Подача