Настоящее изобретение относится к способу и установке в области обработки поверхности стеклянной подложки с тем, чтобы осадить на нее покрытие, придающее ей подходящую окраску, без добавления в исходный состав стекла дополнительных оксидов металлов. Обычно упомянутая обработка направлена на изменение внешнего вида поверхности остекления, в частности, полученного промышленным способом плоского бесцветного стекла типа флоат-стекла, чтобы придать ему окраску после формования путем простого осаждения тонкослойного покрытия, состоящего из материала, имеющего пик плазмонного поглощения в видимой области спектра.

В области остекления зданий множество исследований посвящено разработке инновационных остеклений с разнообразными свойствами: солнцезащитные стекла, самоочищающиеся стекла или же цветные стекла. Все чаще стремятся также создать остекления, сочетающие несколько свойств, в частности, цветные остекления, обладающие одной или несколькими функциональными возможностями, такими как защита от солнца, теплоизоляция (низкоэмиссионные стекла), экранирование электромагнитного излучения, нагрев, гидрофильные или гидрофобные свойства, фотокаталитические свойства (самоочищающиеся стекла), изменение уровня отражения видимого спектра (противоотражательные или зеркальные стекла).

Современный промышленный способ получения цветных остеклений состоит в добавлении пигментов, обычно оксидов металлов, в плавильную ванну флоат-стекла. Таким образом, во время изготовления стекла можно использовать различные оксиды металлов, в зависимости от желаемого конечного цвета остекления: CuO для красной окраски, MnO для фиолетовой или же CoO для синей. В результате получают стекла, окрашенные в их массе.

Хотя этот способ довольно прост в реализации, он имеет один большой недостаток. Использование пигментов во время изготовления стекла загрязняет плавильную ванну, что подразумевает необходимость получения подходящего цвета в особой ванне.

В частности, изменение цвета всегда требует изготовления переходного стекла: таким образом, до получения желаемой окраски теряется значительное количество стекла. Это влечет за собой значительные потери в производстве, а также производительности установки, что в конечном счете существенного повышает стоимость остекления, если желательно изменить окраску. Таким образом, этому способу не хватает гибкости, чтобы адаптироваться к постоянно меняющемуся спросу со стороны заказчиков.

Одно выгодное решение, позволяющее повысить гибкость производства таких цветных стекол, состоит в нанесении на них слоя или слоев покрытия, причем в этом случае колориметрические характеристики упомянутого покрытия можно легко регулировать и изменять.

Таким образом, задача настоящего изобретения в его первом аспекте состоит в том, чтобы предложить простой способ и установку для его осуществления, причем способ позволяет осадить покрытие, колориметрические характеристики которого легко регулируются.

Как известно, покрытие подложек из паровой фазы одним или несколькими тонкими слоями определенного материала можно осуществить несколькими разными способами.

Согласно первому способу, известному как пиролиз, предшественники подлежащих осаждению продуктов, подаваемые в форме газа, жидкости или твердого вещества, разлагают на горячей подложке (T > 500°C). В случае газообразных предшественников этот способ называют химическим осаждением из паровой фазы при атмосферном давлении (AP-CVD от англ. Atmospheric Pressure Chemical Vapor Deposition) или, более общо, термическим CVD. Настоящее изобретение не относится к таким способам.

Согласно второму способу осаждения используют так называемые методы катодного распыления или же магнетронного распыления, которые состоят в осаждении распылением, в условиях вторичного вакуума и под действием магнитного поля, материала или предшественника материала, который требуется осадить. Один пример реализации такого устройства описан, например, в патенте US 6214183.

Был описан и третий способ, изначально разработанный для области микроэлектроники и называемый плазмохимическим осаждением из паровой фазы (PE-CVD от англ. Plasma Enhanced Chemical Vapor Deposition). В соответствии с этим способом, вместо использования мишени из подлежащего осаждению материала, вводят его предшественники в форме газа, которые разлагаются в электрическом разряде плазмы. Этот способ обычно осуществляют при давлениях порядка от 10 мторр до 500 мбар (1 торр=133 Па, 1 бар=0,1 МПа). Подложку обычно используют при температуре окружающей среды или нагретой до относительно низких температур (например, ниже 350°C), чтобы обеспечить механические свойства и адгезию осажденного слоя. Эта технология может применяться благодаря умеренной температуре, испытываемой подложкой, для покрытия подложек, чувствительных к температуре, например, состоящих из пластичных полимеров. Способ такого типа описан, например, в заявке EP 0149408.

Способы магнетронного распыления и, в меньшей степени, способ PE-CVD требуют осуществления в вакуумной установке и поэтому, применяемые по отдельности, имеют очень ограниченную гибкость.

Как указывалось выше, одна из задач настоящего изобретения заключается в том, чтобы устранить указанные выше проблемы, предложив гибкий способ изготовления, который позволяет быстро и гибко адаптировать искомые колориметрические характеристики к остеклению, причем упомянутый способ является, кроме того, экономичным и не влечет существенного снижения производства флоат-стекла.

В соответствии с настоящим изобретением описывается способ, сочетающий принципы магнетронного распыления и PE-CVD, который позволяет осадить на подложку, в принципе изначально неокрашенную (часто называемую в данной области бесцветным стеклом), покрытие, придающее ей подходящий цвет.

Реализация настоящего изобретения имеет несколько преимуществ. Во-первых, окрашивание производится полностью независимо от изготовления стекла, в принципе бесцветного согласно изобретению (бесцветное стекло). Таким образом, можно изготавливать стекло без необходимости заранее предусматривать его окрашивание. Тонкие слои позволяют также получать цветные стекла в малом количестве; такие образом, предлагаемый способ намного лучше адаптируем к спросу и является гибким. Благодаря настоящему изобретению становится возможным создавать слои разных цветов и в разных пропорциях, причем без промежуточных потерь большого количества стекла.

Известны способы осаждения, позволяющие получать наборы слоев, состоящие в основном из металлических наночастиц и диэлектрических слоев, методами, называемыми вакуумным магнетронным распылением мишени. Например, публикация "Preparation and optical characterization of Au/SiO2 composite films with multilayer структура, H.B. Liao, Weijia Wen, G.K.L. Wong, Journal of Applied Physics, 2003, V. 93, 4485" описывает получение набора слоев SiO2/Au, поглощающего на длинах волн около 530 нм и имеющего красный цвет на пропускание.

Заявка WO2010/106370 описывает способ нанесения покрытия на подложку, в котором на нагретую до 330-370°C подложку наносят раствор предшественника методом CVD, AP-CVD или же пиролизом, чтобы получить матричную пленку оксида олова, титана или цинка, легированного алюминием, в которую встроены наночастицы золота. Такой способ не является ни достаточно гибким, ни подходящим для нанесения в промышленном масштабе, в частности, для окрашивания стекла большого размера на плоских стеклянных подложках, полученных флоат-способом, ширина которых часто составляет порядка нескольких метров.

Способ по настоящему изобретению позволяет просто и экономично получить покрытие из цветных слоев, которое поглощает видимое падающее излучение легко регулируемой длины волны и которое состоит из металлических наночастиц, окруженных диэлектрической матрицей, в частности, оксидной.

Более конкретно, настоящее изобретение относится к способу осаждения покрытия на стеклянную подложку для изменения ее колориметрических свойств, причем упомянутый способ характеризуется тем, что он включает в себя по меньшей мере следующие этапы:

a) продвигают упомянутую подложку в устройстве вакуумного осаждения катодным распылением,

b) вводят газ в упомянутое устройство вакуумного осаждения и создают плазму из упомянутого газа,

c) совместно распыляют одновременно, в одной и той же камере устройства вакуумного осаждения,

- первый компонент из материала, состоящего из оксида, нитрида или оксинитрида первого элемента, предпочтительно оксида первого компонента, и

- второй компонент, состоящий из второго элемента в металлической форме (т.е. в форме металла),

причем упомянутое совместное распыление производят посредством упомянутой плазмы,

d) вводят в упомянутую плазму гидрид, галогенид или органическое соединение третьего элемента, отличного от первого элемента,

e) извлекают упомянутую подложку, покрытую упомянутым покрытием, содержащим упомянутые первый, второй и третий элементы, на выходе из устройства, причем упомянутое покрытие состоит из металлических наночастиц второго элемента, диспергированных в неорганической матрице упомянутых первого и третьего элементов, в частности, в форме оксида, нитрида или оксинитрида упомянутых первого и третьего элементов, причем упомянутое покрытие имеет пик плазмонного поглощения в видимой области спектра,

или

e') извлекают упомянутую подложку, покрытую упомянутым покрытием, содержащим упомянутые первый, второй и третий элементы, на выходе из устройства и все это нагревают при подходящей температуре (предпочтительно выше 400° и ниже температуры размягчения стекла) в течение достаточного времени, чтобы получить покрытие, состоящее из металлических наночастиц второго элемента, диспергированных в неорганической матрице упомянутых первого и третьего элементов, в частности, в форме оксида, нитрида или оксинитрида упомянутых первого и третьего элементов, причем упомянутое покрытие имеет пик плазмонного поглощения в видимой области спектра.

Таким образом, настоящее изобретение относится к способу осаждения покрытия на стеклянную подложку, включающему в себя этап, на котором совместно распыляют плазмой одновременно, в одной и той же камере устройства вакуумного осаждения, первый компонент из материала, состоящего из оксида, нитрида или оксинитрида (предпочтительно – оксида) первого элемента, и второй компонент, состоящий из второго элемента в форме металла. Согласно изобретению, в упомянутую плазму вводят гидрид, галогенид или органическое соединение третьего элемента, отличного от первого элемента, чтобы извлечь на выходе из устройства упомянутую подложку, имеющую покрытие, содержащее упомянутые первый, второй и третий элементы. Согласно изобретению упомянутое покрытие, полученное этим способом, состоит из металлических наночастиц второго элемента, диспергированных в неорганической матрице упомянутых первого и третьего элементов, и имеет пик плазмонного поглощения в видимой области спектра, что придает окончательную окраску полученному остеклению, причем при необходимости упомянутая окончательная окраска может быть получена посредством этапа дополнительной термической обработки.

Упомянутую окраску легко регулировать, в частности, изменяя условия упомянутого распыления и, в частности, количество предшественника третьего элемента, введенного в плазму.

Согласно конкретным и предпочтительным вариантам осуществления настоящего изобретения, которые могут, разумеется, комбинироваться друг с другом:

- первый элемент выбран из титана, циркония, олова, индия, алюминия, олова или кремния, цинка,

- третий элемент, отличный от первого элемента, выбран из титана, циркония, олова, индия, алюминия, олова или кремния, цинка,

- первый, второй и третий элементы являются разными,

- первый компонент содержит, содержит по существу или состоит из оксида первого элемента,

- неорганическая матрица является оксидом упомянутых первого и третьего элементов,

- второй элемент выбран из группы, состоящей из Ag, Au, Ni, Cr, Cu, Pt, Pd, предпочтительно выбран из Ag, Ni, Cu, а более предпочтительно из Ag или Au,

- плазмообразующий газ является нейтральным газом, выбранным из аргона, криптона или гелия,

- реакционноспособный газ, содержащий кислород и/или азот, в частности, молекулярный кислород и/или молекулярный азот, вводят в устройство в смеси с нейтральным газом,

- согласно первому возможному варианту, этап c) включает в себя распыление, в упомянутом устройстве вакуумного осаждения катодным распылением, мишени, содержащей участки, состоящие из смеси оксида, нитрида или оксинитрида первого компонента, и участки, состоящие из второго элемента в металлической форме,

- второй компонент в металлической форме в этом варианте составляет от 10% до 40% от полного веса мишени,

- в альтернативном возможном, но менее предпочтительном варианте этап c) включает в себя распыление, в упомянутом устройстве вакуумного осаждения катодным распылением, первой мишени, состоящей из оксида, нитрида или оксинитрида первого компонента, предпочтительно оксида первого компонента, и второй мишени, состоящей из второго элемента в форме металла,

- первый компонент является оксидом титана, а упомянутый второй компонент выбран из группы, состоящей из Au, Cu, Ag или Ni, причем нейтральный газ является аргоном, смешанным с кислородом, и причем второй элемент является кремнием. В этом варианте осуществления второй элемент можно с успехом вводить в упомянутое устройство в форме металлоорганического соединения кремния, предпочтительно TEOS или HMDSO,

- на этапе e) способ включает в себя нагревание подложки до температуры выше 400° и ниже температуры размягчения. Такое нагревание проводят, в частности, если оно полезно или необходимо для улучшения поглощения покрытием в видимой части спектра за счет плазмонного эффекта,

- толщина покрытия составляет от 10 до 70 нм, в частности, от 15 до 50 нм.

Изобретение относится также к остеклению, которое может быть получено вышеописанным способом и которое содержит стеклянную подложку, на которую нанесено покрытие, образованное из материала, состоящего из наночастиц, диспергированных в неорганической матрице оксида, нитрида или оксинитрида по меньшей мере двух разных элементов, причем упомянутый материал имеет пик плазмонного поглощения в видимой области спектра.

В частности, в таком остеклении, предпочтительном согласно изобретению:

- оба элемента выбраны из группы, состоящей из титана, циркония, олова, цинка или кремния, и металлические наночастицы образованы из по меньшей мере одного элемента, выбранного из группы, состоящей из Ag, Au, Ni, Cr, Cu, Pt, Pd, более предпочтительно из Ag, Ni или Au, а еще более предпочтительно из Ag или Au;

- металлические наночастицы составляют от 1 до 15% от полного веса образующего покрытие материала, предпочтительно от 2 до 10% от полного веса образующего покрытие материала, а очень предпочтительно от 2 до 5% от полного веса образующего покрытие материала;

- толщина покрытия составляет от 10 до 70 нм, в частности, от 15 до 50 нм;

- первый элемент является кремнием, а второй элемент выбран из группы, состоящей из кремния, циркония, олова, индия, цинка, титана, и металлические наночастицы образованы из по меньшей мере одного элемента, выбранного из группы, состоящей из Ag, Au, Ni, Cr, Cu, Pt, Pd, более предпочтительно из Ag, Cu, Ni или Au, а еще более предпочтительно из Ag или Au. Согласно этому варианту, третий элемент предпочтительно является кремнием;

- первый элемент является титаном, а второй элемент выбран из группы, состоящей из кремния, циркония, олова, индия, цинка, и металлические наночастицы образованы из по меньшей мере одного элемента, выбранного из группы, состоящей из Ag, Au, Ni, Cr, Cu, Pt, Pd, более предпочтительно из Ag, Cu, Ni или Au, а еще более предпочтительно из Ag или Au. Согласно этому варианту, второй элемент предпочтительно является титаном.

Равным образом, изобретение относится к установке для осуществления описанного выше способа.

В первом варианте осуществления упомянутая установка содержит в сочетании:

- устройство катодного распыления, содержащее по меньшей мере одну вакуумную камеру,

- мишень, состоящую из смеси первого компонента из диэлектрического материала, состоящего из оксида, нитрида или оксинитрида первого элемента, и второго компонента, состоящего из второго элемента в форме металла, причем упомянутая мишень расположена в вакуумной камере,

- средства распыления упомянутой мишени, содержащие средства введения плазмообразующего газа и средства создания плазмы из упомянутого газа, причем упомянутая плазма служит для распыления упомянутой мишени,

- средства введения в упомянутую плазму третьего элемента, отличного от первого элемента, в форме гидрида, галогенида или органического соединения упомянутого третьего элемента,

- средства продвижения подложки в упомянутом устройстве со скоростью, подходящей для осаждения на ее поверхности слоя покрытия, состоящего из металлических наночастиц второго элемента, диспергированных в неорганической матрице оксида, нитрида или оксинитрида упомянутых первого и третьего элементов,

- средства извлечения на выходе из устройства упомянутой подложки, покрытой упомянутым покрытием.

Во втором варианте осуществления упомянутая установка содержит в сочетании:

- устройство катодного распыления, содержащее по меньшей мере одну вакуумную камеру,

- первую мишень, состоящую из смеси первого компонента из диэлектрического материала, состоящего из оксида, нитрида или оксинитрида первого элемента, причем упомянутая первая мишень расположена в вакуумной камере,

- вторую мишень из второго компонента, состоящего из второго элемента в форме металла, причем упомянутая вторая мишень расположена в вакуумной камере,

- средства одновременного совместного распыления двух мишеней, содержащие средства введения плазмообразующего газа и средства создания плазмы из упомянутого газа, причем упомянутая плазма служит для распыления упомянутых мишеней,

- средства введения в упомянутую плазму третьего элемента, отличного от первого элемента, в форме гидрида, галогенида или органического соединения упомянутого третьего элемента,

- средства продвижения подложки в упомянутом устройстве со скоростью, подходящей для осаждения на ее поверхности слоя покрытия, состоящего из металлических наночастиц второго элемента, диспергированных в неорганической матрице оксида, нитрида или оксинитрида упомянутых первого и третьего элементов,

- средства извлечения упомянутой подложки, покрытой упомянутым покрытием, на выходе из устройства.

Наконец, изобретение относится к применению описанной выше установки для изготовления цветных стеклянных подложек, содержащих покрытие, состоящее из металлических наночастиц второго элемента, диспергированных в неорганической матрице оксида, нитрида или оксинитрида упомянутых первого и третьего элементов.

Согласно изобретению, для создания плазмы катод может запитываться от радиочастотного (РЧ) источника питания или от источника питания постоянного тока (DC), возможно импульсного, или же от источника питания переменного тока (AC). Как известно, РЧ-источник питания обычно дает переменный ток частотой 13,56 МГц. Применение этого источника питания требует блока настройки для настройки сгенерированного сигнала на мишени.

На практике, когда хотят распылить непроводящую или плохо проводящую мишень, предпочтительно использовать РЧ-источник питания.

В соответствии со способом осаждения по изобретению, можно также, и даже предпочтительно, использовать источник постоянного тока, который позволяет получить более высокую скорость распыления, а также избежать загрязнения катода соединениями, введенными в камеру.

Изобретение, его различные аспекты и его преимущества станут более понятными при изучении следующих неограничивающих примеров, приведенных исключительно в качестве иллюстрации.

В этих примерах исследовали осаждение способом по изобретению цветного слоя, состоящего из матрицы оксидов элементов Ti и Si, в которой диспергированы частицы металлического золота.

Осаждение цветных слоев согласно изобретению реализуют в корпусе катодного распыления магнетронного типа, ограничивающем камеру, в которой можно создать вторичный вакуум. В этом корпусе (образующем анод) мишень (образующая катод) установлена в камере таким образом, чтобы во время осаждения РЧ- или DC-источник питания позволял зажечь плазму плазмообразующего газа, чаще всего аргона, криптона или гелия, перед мишенью, при этом подложка перемещается параллельно этой мишени. В соответствии с этой установкой можно выбирать скорость перемещения подложки и, таким образом, время осаждения и толщину слоя.

Для образования мишени согласно изобретению сначала используют промышленную мишень из оксида титана (TiOx). Таблетки металлического золота закрепляют (например, путем приклеивания клеем на серебряной основе) через равные промежутки на мишени из оксида титана, образуя мишень с двумя компонентами согласно изобретению, чтобы плазма одновременно распыляла оба компонента упомянутой мишени.

На катод подают мощность, достаточную для создания плазмы из газа в устройстве. Для совместного осаждения элемента Si на стеклянную подложку в зажженную плазму вводят металлоорганический предшественник кремния, HMDSO (гексаметилдисилоксан). Осаждение проводят в атмосфере, состоящей в основном из аргона (нейтральный плазмообразующий газ) с малой долей молекулярного кислорода в камере корпуса. Более точно, для всех следующих примеров расход аргона, вводимого в камеру, составляет 25 sccm (стандартных кубических сантиметров в минуту), а расход кислорода, вводимого в камеру, составляет 10 sccm. Продолжительность осаждения составляет около 6 минут для всех примеров. Толщина полученных слоев варьирует от 10 до 30 нм.

Осаждают несколько слоев по одному принципу, меняя расход предшественника кремния, чтобы получить разные диэлектрические матрицы, состоящие из смешанного оксида титана и кремния, причем отношение этих двух элементов Si и Ti устанавливают так, как указано в следующей таблице 1. Такое изменение упомянутого отношения позволяет изменять показатель преломления диэлектрической матрицы, а также толщину осажденного слоя. Измерение показателя преломления полученного покрытия позволяет в конечном счете оценить количество кремния, присутствующего в материале, образующем упомянутое покрытие (осажденный слой), при этом измеренное значение показателя в 2,4 соответствует материалу, состав которого близок к TiO2, а измеренное значение показателя около 1,5 соответствует материалу, состав которого близок к SiO2. В таблице 1 ниже приводятся основные параметры этапа осаждения слоя покрытия способом по изобретению.

Таблица 1

После осаждения, подложки, снабженные различными покрытиями, отжигают при 650°C на воздухе и при обычном давлении.

Для каждого примера свойства осажденных покрытий определяют в соответствии со следующим протоколом:

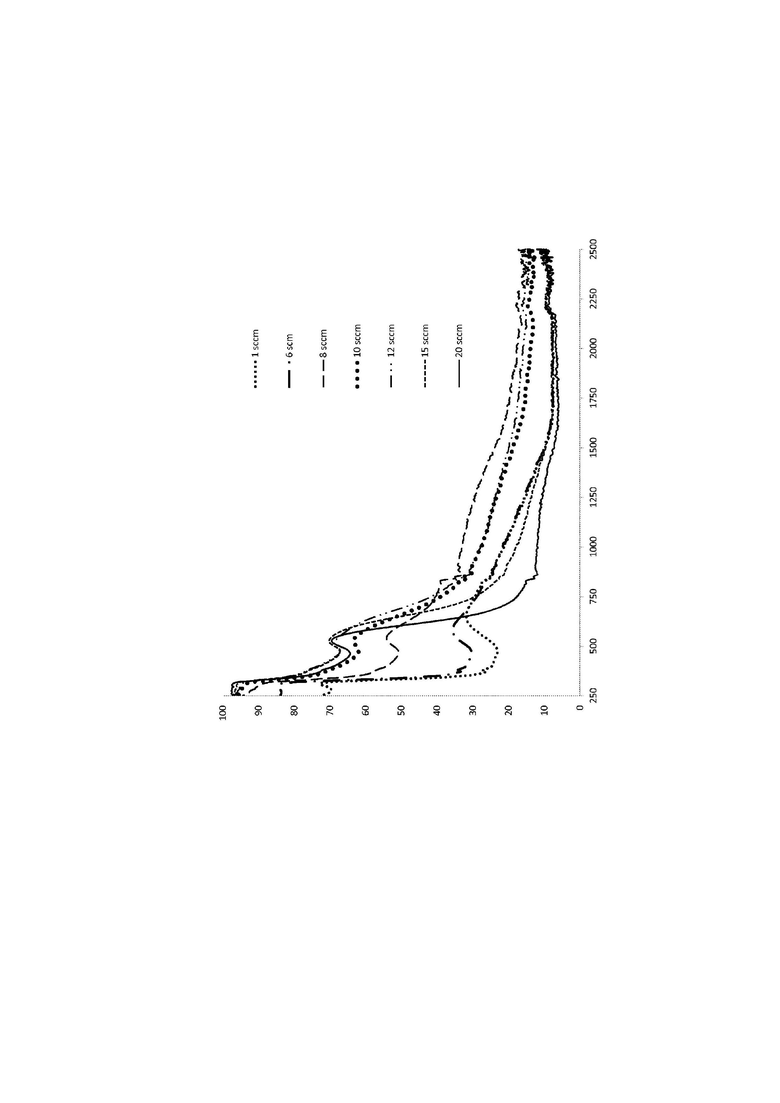

Оптические спектры образцов снимали на спектрофотометре Lambda 900 в диапазоне длин волн от 250 нм до 2500 нм. Измеряли на пропускание со стороны слоя и на отражение со стороны стекла и со стороны слоя. Спектры поглощения и возможное присутствие пика плазмонного поглощения выводятся из измеренных значений по следующему соотношению: A=100 - T - R (со стороны слоя).

С помощью указанного выше устройства определяли также колориметрические характеристики покрытий на полученных остеклениях (со стороны слоя). Исходя из полученного спектра, измеряют значения L*, a* и b* (система СИ), которые характеризуют цветопередачу.

Показатели преломления и толщины материала, образующего покрытия, осажденные в виде тонких слоев, измеряли классическими методами эллипсометрии, используя эллипсометр с переменным углом (VASE).

Для каждого примера полученные результаты приведены в следующей таблице 2.

Кроме того, на прилагаемом чертеже представлены спектры поглощения в видимом диапазоне для остеклений, полученных в предыдущих примерах (длина волны указана в нанометрах по абсциссе).

Таблица 2

(sccm)

a*=-5,9

b* =-3,9

a*=-5,0

b*=-10

a*=-2,2

b*=-12,1

a*=-0,6

b*=-11,9

a*=1,80

b*=-14,4

a*=0,4

b*=-21,3

a*=8,7

b*=-19,8

a*=18,3

b*=-10,6

Результаты, приведенные в таблице 2 выше, показывают преимущества, связанные с настоящим изобретением. В частности, что неожиданно и еще не было описано к настоящему времени, в соответствии со способом по изобретению, простой контроль расхода HMDSO (предшественника элемента кремния), вводимого во время осаждения, позволяет контролировать окончательные колориметрические характеристики остекления.

Таким образом, способ согласно изобретению позволяет прекрасно контролировать и менять в широком диапазоне цвет остекления, очень легко и экономично и без снижения производства.

В частности, благодаря простому осаждению слоя покрытия в соответствии с изобретением можно, путем простого регулирования расхода газа-предшественника в устройстве по изобретению, быстро и без затруднений изменять окончательную окраску остекления (подложка с нанесенным покрытием) в диапазоне оттенков, варьирующихся от сине-зеленого до разных оттенков и интенсивностей синего, а также фиолетовых или пурпурных оттенков.

Аналогичные результаты наблюдались, когда вместо таблеток золота на мишени TiOx использовались таблетки металлического серебра, причем в результате такой замены были получены еще более разнообразные оттенки.

В качестве примера можно также назвать следующую возможную комбинацию: мишень из оксида кремния, содержащая небольшие количества алюминия (например, 4-12 мольных % алюминия, в расчете на количество присутствующего кремния) и предшественника титана, такого как TiPT (тетраизопропоксид титана), при этом второй компонент мишени выбран из группы металлов, состоящей из Ag, Au, Ni, Cr, Cu, а предпочтительно выбран из Ag, Au.

Разумеется, согласно изобретению можно осадить поверх (относительно стеклянной подложки) цветного покрытия по изобретению или же под ним другие слои или другие наборы слоев, чтобы придать остеклению дополнительную функцию, например, защиту от солнца, низкоизлучательные свойства, экранирование электромагнитного излучения, нагрев, гидрофильные или гидрофобные свойства, фотокаталитические, противоотражательные или зеркальные, электрохромные, электролюминесцентные, фотоэлектрические свойства.

Согласно одному предпочтительному варианту осуществления изобретения поверх цветного покрытия согласно изобретению или же под цветным покрытием осаждают защитный слой из диэлектрического материала, позволяющий повысить механическую прочность и/или химическую стойкость упомянутого покрытия, например, из нитрида или оксида кремния, или же из оксида титана. Толщина этого защитного слоя может составлять, например, порядка 1-15 нм, даже 1-10 нм или же 1-5 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ЦВЕТНОГО ОСТЕКЛЕНИЯ | 2018 |

|

RU2765376C2 |

| СПОСОБ ОЧИСТКИ ПОДЛОЖКИ | 2005 |

|

RU2364574C2 |

| ЦВЕТНОЕ СТЕКЛО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2756268C2 |

| СТЕКЛЯННАЯ ПАНЕЛЬ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2004 |

|

RU2359929C2 |

| ОСТЕКЛЕНИЕ, ОБЕСПЕЧЕННОЕ ТОНКОСЛОЙНЫМ ПАКЕТОМ ДЛЯ ЗАЩИТЫ ОТ СОЛНЦА | 2015 |

|

RU2676302C2 |

| ПАНЕЛЬ ОСТЕКЛЕНИЯ | 2005 |

|

RU2410340C2 |

| БАРЬЕРНЫЕ СЛОИ, ВКЛЮЧАЮЩИЕ Ni И/ИЛИ Ti, ПОКРЫТЫЕ ИЗДЕЛИЯ, ВКЛЮЧАЮЩИЕ БАРЬЕРНЫЕ СЛОИ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2581857C2 |

| ПОКРЫТОЕ ИЗДЕЛИЕ С НИЗКОИЗЛУЧАТЕЛЬНЫМ ПОКРЫТИЕМ, СТЕКЛОПАКЕТ, СОДЕРЖАЩИЙ ПОКРЫТОЕ ИЗДЕЛИЕ, И/ИЛИ СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2581917C2 |

| ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ЗАЩИТНЫЙ ВЕРХНИЙ СЛОЙ НА ОСНОВЕ СМЕШАННОГО ОКСИДА ЦИРКОНИЯ И АЛЮМИНИЯ | 2017 |

|

RU2734517C2 |

| НИЗКОЭМИССИОННОЕ СТЕКЛО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2561419C2 |

Изобретение относится к области остекления зданий. Техническим результатом является обеспечение возможности создания слоев различных цветов и в разных пропорциях без промежуточных потерь большого количества стекла. В частности, предложен способ осаждения покрытия на стеклянную подложку, характеризующийся этапом, на котором совместно распыляют плазмой одновременно, в одной и той же камере устройства вакуумного осаждения: первый компонент из материала, состоящего из оксида, нитрида или оксинитрида первого элемента, и второй компонент, состоящий из второго элемента в форме металла, и этапом, на котором в упомянутую плазму вводят гидрид, галогенид или органическое соединение третьего элемента, отличного от первого элемента, чтобы получить на выходе из упомянутого устройства упомянутую подложку, покрытую упомянутым покрытием. Причем упомянутое покрытие состоит из металлических наночастиц второго элемента, распределенных в неорганической матрице упомянутых первого и третьего элементов, причем упомянутое покрытие имеет пик плазмонного поглощения в видимой области спектра, и упомянутый пик при необходимости может быть получен посредством этапа дополнительной термической обработки. Также предложена установка, позволяющая осуществить упомянутый способ. 5 н. и 14 з.п. ф-лы, 1 ил., 2 табл.

1. Способ осаждения покрытия на стеклянную подложку, характеризующийся тем, что он включает в себя следующие последовательные этапы:

a) продвигают упомянутую подложку в устройстве вакуумного осаждения катодным распылением,

b) вводят в упомянутое устройство вакуумного осаждения газ и создают плазму из упомянутого газа,

c) совместно распыляют одновременно, в одной и той же камере устройства вакуумного осаждения,

- первый компонент из материала, состоящего из оксида, нитрида или оксинитрида первого элемента, и

- второй компонент, состоящий из второго элемента в металлической форме,

причем упомянутое совместное распыление производят посредством упомянутой плазмы,

d) вводят в упомянутую плазму гидрид, галогенид или органическое соединение третьего элемента, отличного от первого элемента,

e) извлекают упомянутую подложку, покрытую упомянутым покрытием, содержащим упомянутые первый, второй и третий элементы, на выходе из устройства, причем упомянутое покрытие состоит из металлических наночастиц второго элемента, диспергированных в неорганической матрице упомянутых первого и третьего элементов, и упомянутое покрытие имеет пик плазмонного поглощения в видимой области спектра,

или

извлекают упомянутую подложку, покрытую упомянутым покрытием, содержащим упомянутые первый, второй и третий элементы, на выходе из устройства и все это нагревают при подходящей температуре в течение достаточного времени для получения покрытия, состоящего из металлических наночастиц второго элемента, диспергированных в неорганической матрице упомянутых первого и третьего элементов, причем упомянутое покрытие имеет пик плазмонного поглощения в видимой области спектра.

2. Способ по п. 1, в котором в ходе этапа e) температура составляет выше 400° и ниже температуры размягчения стекла.

3. Способ по одному из предыдущих пунктов, в котором, в частности, неорганическая матрица является оксидом, нитридом или оксинитридом упомянутых первого и третьего элементов.

4. Способ по одному из предыдущих пунктов, в котором первый элемент выбран из титана, циркония, олова, индия, алюминия, олова или кремния, цинка.

5. Способ по одному из предыдущих пунктов, в котором третий элемент выбран из титана, циркония, олова, индия, алюминия, олова или кремния, цинка.

6. Способ по одному из предыдущих пунктов, в котором первый компонент является оксидом первого элемента.

7. Способ по одному из предыдущих пунктов, в котором второй компонент выбран из группы металлов, состоящей из Ag, Au, Ni, Cr, Cu, Pt, Pd, а предпочтительно выбран из Ag, Ni, Cu, Au.

8. Способ по одному из предыдущих пунктов, в котором плазмообразующий газ является нейтральным газом, выбранным из аргона, криптона или гелия.

9. Способ по одному из предыдущих пунктов, в котором в устройство вводят реакционноспособный газ, содержащий кислород и/или азот, в частности молекулярный кислород и/или молекулярный азот, смешивая с нейтральным газом.

10. Способ по одному из предыдущих пунктов, в котором этап c) включает в себя распыление, в упомянутом устройстве вакуумного осаждения катодным распылением, мишени, содержащей участки, состоящие из смеси оксида, нитрида или оксинитрида первого компонента, и участки, состоящие из второго компонента в металлической форме.

11. Способ по одному из предыдущих пунктов, в котором этап c) включает в себя распыление, в упомянутом устройстве вакуумного осаждения катодным распылением, первой мишени, состоящей из оксида, нитрида или оксинитрида первого компонента, и второй мишени, состоящей из второго компонента в металлической форме.

12. Способ по одному из предыдущих пунктов, в котором первый компонент является оксидом титана, в котором упомянутый второй компонент выбран из группы, состоящей из Au, Ni, Cu, Ag, в котором нейтральный газ является аргоном, смешанным с кислородом, и в котором третий элемент является кремнием, причем упомянутый кремний предпочтительно вводят в упомянутое устройство в форме металлоорганического соединения кремния, предпочтительно TEOS или HMDSO.

13. Способ по одному из предыдущих пунктов, включающий в себя дополнительный этап, состоящий в нагревании подложки до температуры выше 400° и ниже температуры размягчения стекла в ходе этапа e).

14. Остекление, получаемое способом по одному из предыдущих пунктов и содержащее стеклянную подложку, на которую нанесено покрытие, причем упомянутое покрытие состоит из материала, содержащего металлические наночастицы, диспергированные в неорганической матрице оксида, нитрида или оксинитрида, предпочтительно оксида, по меньшей мере двух разных элементов, причем упомянутый материал имеет пик плазмонного поглощения в видимой области спектра, в котором упомянутые два элемента относятся к группе, состоящей из титана, циркония, олова, цинка или кремния, в котором металлические наночастицы образованы из по меньшей мере одного элемента, выбранного из группы, состоящей из Ag, Au, Ni, Cr, Cu, Pt, Pd, и в котором металлические наночастицы составляют от 1 до 15% от полного веса образующего покрытие материала, предпочтительно от 2 до 10% от полного веса образующего покрытие материала, а очень предпочтительно от 2 до 5% от полного веса образующего покрытие материала.

15. Остекление по предыдущему пункту, в котором первый элемент является кремнием, а второй элемент выбран из группы, состоящей из титана, циркония, олова, цинка, и металлические наночастицы образованы из по меньшей мере одного элемента, выбранного из группы, состоящей из Ag, Au, Ni, Cr, Cu, Pt, Pd, более предпочтительно из Ag, Cu, Ni или Au, а еще более предпочтительно из Ag или Au.

16. Остекление по п. 14, в котором первый элемент является титаном, а второй элемент выбран из группы, состоящей из кремния, циркония, олова, индия, цинка, и металлические наночастицы состоят из по меньшей мере одного элемента, выбранного из группы, состоящей из Ag, Au, Ni, Cr, Cu, Pt, Pd, более предпочтительно из Ag, Cu, Ni или Au, а еще более предпочтительно из Ag или Au.

17. Установка для осуществления способа по одному из пп. 1-13, содержащая в сочетании:

- устройство катодного распыления, содержащее по меньшей мере одну вакуумную камеру,

- расположенную в вакуумной камере мишень, состоящую из смеси первого компонента из диэлектрического материала, состоящего из оксида, нитрида или оксинитрида первого элемента, и второго компонента, состоящего из второго элемента в металлической форме,

- средства распыления упомянутой мишени, содержащие средства введения плазмообразующего газа и средства создания плазмы из упомянутого газа,

- средства введения в упомянутую плазму третьего элемента, отличного от первого элемента, в форме гидрида, галогенида или органического соединения упомянутого третьего элемента,

- средства продвижения подложки в упомянутом устройстве со скоростью, подходящей для осаждения на ее поверхности слоя покрытия, состоящего из металлических наночастиц второго элемента, диспергированных в неорганической матрице оксида, нитрида или оксинитрида упомянутых первого и третьего элементов,

- средства извлечения упомянутой подложки, покрытой упомянутым покрытием, на выходе из устройства.

18. Установка для осуществления способа по одному из пп. 1-13, содержащая в сочетании:

- устройство катодного распыления, содержащее по меньшей мере одну вакуумную камеру,

- расположенную в вакуумной камере первую мишень, состоящую из смеси первого компонента из диэлектрического материала, состоящего из оксида, нитрида или оксинитрида первого элемента,

- расположенную в вакуумной камере вторую мишень из второго компонента, состоящего из второго элемента в металлической форме,

- средства одновременного совместного распыления двух мишеней, содержащие средства введения плазмообразующего газа и средства создания плазмы из упомянутого газа,

- средства введения в упомянутую плазму третьего элемента, отличного от первого элемента, в форме гидрида, галогенида или органического соединения упомянутого третьего элемента,

- средства продвижения подложки в упомянутом устройстве со скоростью, подходящей для осаждения на ее поверхности слоя покрытия, состоящего из металлических наночастиц второго элемента, диспергированных в неорганической матрице оксида, нитрида или оксинитрида упомянутых первого и третьего элементов,

- средства извлечения упомянутой подложки, покрытой упомянутым покрытием, на выходе из устройства.

19. Применение установки по одному из пп. 16 или 17 для изготовления цветных стеклянных подложек, содержащих покрытие, состоящее из неорганической матрицы оксида, нитрида или оксинитрида первого и третьего элементов, в которой диспергированы металлические наночастицы второго элемента.

| WO 2010106370 A1, 23.09.2010 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ МЕТОДОМ ОСАЖДЕНИЯ ПРИ МАГНЕТРОННОМ РАСПЫЛЕНИИ В ВАКУУМЕ | 2005 |

|

RU2341587C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2009 |

|

RU2420607C1 |

| Кварцевая лампа | 1926 |

|

SU11247A1 |

| US 2010246009 A1, 30.09.2010 | |||

| DANIEL A | |||

| et al., Description of a hybrid PECVD-PVD process: Application to Zn-Si-O and Ti-Si-O composites thin films//Applied Surface Science, 15.10.2007 | |||

| KEE WAH CHAN et al., Effect of rapid thermal | |||

Авторы

Даты

2020-05-13—Публикация

2016-12-08—Подача