Настоящее изобретение относится к мишени, в частности, для нанесения покрытия, дающего подходящее окрашивание стеклянной подложке без необходимости добавления дополнительных оксидов металлов к исходной стекольной композиции. В общем случае указанная обработка направлена на модификацию внешнего вида остекления, особенно бесцветного плоского стекла, полученного в результате промышленного процесса типа способа получения флоат–стекла, чтобы придать ему цвет после его формования путем простого осаждения покрытия в тонком слое из указанной мишени, причем указанное покрытие получают из материала, который имеет пик плазмонного поглощения в видимом диапазоне.

В области остеклений для зданий значительные исследования посвящены разработке новых остеклений с различными свойствами: солнцезащитные остекления, самоочищающиеся остекления или т.п. Также все чаще стараются найти остекления, которые сочетают в себе несколько свойств, и особенно цветные остекления, которые имеют одну или несколько функциональных возможностей, таких как защита от солнца, теплоизоляция (остекления с низкой излучательной способностью), электромагнитное экранирование, нагревание, гидрофильные или гидрофобные функции, фотокаталитические (самоочищающиеся) остекления, модификация уровня отражения в видимом диапазоне (антибликовые остекления или зеркала).

Когда желательно получение цветных стекол, которые имеют конкретные функциональные возможности, современный промышленный процесс состоит в добавлении пигментов (обычно оксидов металлов) в ванну расплава флоат–стекла. Таким образом, при производстве стекла могут быть использованы разные оксиды металлов в зависимости от желаемого конечного цвета остекления: CuO в случае красного цвета, MnO в случае фиолетового или CoO в случае голубого цвета. Таким образом получают стекла, которые окрашены в их массе.

Хотя способ является относительно простым для реализации, он имеет основной недостаток. Использование пигментов во время производства стекла загрязняет ванну расплава, а это влечет за собой то, что соответствующий цвет должен быть получен в конкретной ванне.

В частности, изменение цвета всегда требует производства прозрачного стекла, и большое количество стекла, следовательно, теряется, пока получают желаемый цвет. Это подразумевает существенную потерю продукции, а также производительности установки, что приводит к значительному увеличению стоимости остекления, если требуется изменить его цвет. Таким образом, этому процессу не хватает гибкости для адаптации к постоянно меняющимся требованиям клиентов.

Одно полезное решение для повышения гибкости при производстве таких цветных стекол могло бы состоять в нанесении на них покрытия, состоящего из цветного слоя или содержащего цветной слой, при этом калориметрические характеристики указанного покрытия должны быть в этом случае легко регулируемыми и модифицируемыми.

В соответствии с первым известным способом получения такого покрытия используют золь–гель процесс полимеризации алкоксида металла в присутствии частиц металлического серебра или другого благородного металла. Однако этот процесс является дорогостоящим и невозможно нанести гомогенные слои в несколько нанометров или несколько десятков нанометров на стеклянные подложки большого размера, такие как стекла формата PLF (широкоформатное листовое стекло), то есть, как правило, с гигантскими «джамбо» размерами (6000×3210 мм).

Известным образом покрытие подложки одним или несколькими тонкими слоями данного материала также может быть выполнено в паровой фазе по нескольким разным технологиям.

В соответствии с первым способом, известным как пиролиз, предшественники продуктов (прекурсоры), которые должны быть нанесены, представленные в газообразной, жидкой или твердой форме, разлагают на горячей подложке (T>500°C). В случае газообразных предшественников способ обозначают термином AP–CVD (химическое осаждение из газовой фазы при атмосферном давлении) или в более широком смысле термическим CVD. Настоящее изобретение не относится к таким процессам.

В соответствии со вторым процессом, к которому применимо настоящее изобретение, используют способы катодного распыления или магнетронного распыления, которые состоят в осаждении мишени материала или предшественника материала, который должен быть нанесен, путем распыления, во вторичным вакууме и в магнитном поле. Пример реализации такого устройства описан, например, в патенте США 6214183.

Способы магнетронного распыления мишени требуют реализации в установке под вакуумом, оборудованной мишенью, имеющей заданную композицию, и, как следствие, взятые отдельно, имеют очень ограниченную гибкость.

В соответствии с первым аспектом посредством использования мишени по настоящему изобретению становится возможным предложить простой процесс осаждения покрытия, калориметрия которого является легко регулируемой.

Более конкретно, одной задачей настоящего изобретения является преодоление проблем, имевшихся ранее, за счет предложения мишени, обеспечивающей реализацию модулируемого производственного способа, и которая обеспечивает возможность гибкой и быстрой адаптации калориметрии, желаемой для остекления, причем способ к тому же является экономичным и не влечет за собой существенных потерь при производстве флоат–стекла.

Использование мишени в соответствии с настоящим изобретением имеет несколько преимуществ. Во–первых, это дает возможность получения остекления, окрашивание которого выполняют полностью независимо от производства стекла, в особенности в случае для бесцветного стекла. Таким образом, стекло может быть произведено без необходимости предвидеть его цвет заранее. Тонкие слои также делают возможным получать цветные стекла в небольшом количестве; способ, обеспечиваемый с помощью настоящей мишени, таким образом, является более адаптируемым к спросу и более гибким.

Посредством мишени в соответствии с настоящим изобретением, таким образом, становится возможным производить слои разного цвета и в разных пропорциях и делать это без промежуточной потери больших количеств стекла.

Известны способы нанесения для изготовления пакета слоев, образованных главным образом из металлических наночастиц и диэлектрических слоев, с помощью методик, известных как вакуумное магнетронное напыление мишени. Например, публикация «Preparation and optical characterization of Au/SiO2 composite films with multilayer structure, H.B. Liao, Weijia Wen, G. K. L. Wong, Journal of Applied Physics, 2003, Vol. No. 93, 4485» описывает производство пакета SiO2/Au, поглощающего при длине волны приблизительно 530 нм и имеющего красный цвет при пропускании.

Патентная заявка WO 2010/106370 описывает способ нанесения покрытия на подложку, в котором раствор предшественника наносят с помощью CVD, AP–CVD или пиролиза на подложку, удерживаемую при 330–370°C, с получением матричной пленки легированного алюминием олова, оксида титана или цинка, в которую введены наночастицы золота. Такой процесс, очевидно, не является достаточно гибким или подходящим для применения в промышленных масштабах, особенно для окрашивания стекла больших размеров на плоских стеклянных подложках, полученных в результате флоат–процесса, ширина которых часто порядка нескольких метров, как объяснялось ранее.

Патентная заявка EP 2221394 A1 описывает мишень для катодного распыления, содержащую в качестве компонентов Ti, Ag и O в составе (TiO2–m)1–nAgn с m между 0 и 0,5 и n между 0,01 и 0,2.

Настоящее изобретение относится к распыляемой мишени, которая особенно полезна для получения цветных слоев и которая имеет пик плазмонного поглощения.

Говоря точнее, настоящее изобретение относится к мишени для катодного распыления, изготовленной из оксида, по меньшей мере, одного элемента, выбираемого из группы, содержащей титан, кремний и цирконий, и частиц металла, входящего в группу, образованную серебром, золотом, платиной, медью и никелем, или частиц сплава, образованного, по меньшей мере, из двух этих металлов, причем атомное отношение M/Me в указанной мишени составляет меньше чем 1,5, где M означает все атомы элементов из группы, содержащей титан, кремний и цирконий, и Me означает все атомы металлов из группы, образованной серебром, золотом, платиной, медью и никелем.

В соответствии с некоторыми предпочтительными аспектами мишени по настоящему изобретению, которые при необходимости могут быть объединены вместе:

– атомное отношение M/Me составляет меньше чем 1,4;

– атомное отношение M/Me составляет меньше чем 1,3;

– атомное отношение M/Me составляет меньше чем 1,2;

– атомное отношение M/Me составляет меньше чем 1,0;

– атомное отношение M/Me составляет меньше чем 0,9, более предпочтительно меньше чем 0,8, или даже меньше чем 0,7, или даже меньше чем 0,6;

– указанный оксид является единственным;

– металл представляет собой серебро.

– указанный оксид представляет собой оксид титана формулы TiOx с x≤2, в особенности оксид титана формулы TiOx с x<2 и более предпочтительно в котором 1,7<x<2,0;

– в соответствии с особенно полезной моделью мишень по изобретению получают из смеси оксида титана и частиц серебра, причем атомное отношение Ti/Ag в указанной мишени составляет меньше чем 1,5, предпочтительно меньше чем 1,2, более предпочтительно меньше чем 1,0 и очень предпочтительно меньше чем 0,8 или даже меньше чем 0,6;

– металлом представляет собой серебро, золото, платину, медь или никель, более предпочтительно металл представляет собой серебро, золото или платину, и очень предпочтительно металлом является серебро.

– мишень получают из смеси оксида титана и частиц серебра, причем атомное отношение Ti/Ag в указанной мишени составляет меньше чем 1,5, предпочтительно меньше чем 1,4, более предпочтительно меньше чем 1,0 или даже меньше чем 0,9, и очень предпочтительно меньше чем 0,8 или даже меньше чем 0,6;

– удельное электрическое сопротивление, измеренное в соответствии со стандартом ASTM F76, составляет меньше чем 5 Ω.см.

– пористость составляет меньше чем 10%;

– распределение Me относительно M является таким, что разность D между максимальным содержанием фазы Me, измеренным в указанной мишени, и минимальным содержанием фазы Me, измеренным в указанной мишени, на множестве зон анализа одинаковой площади 70×70 мкм², составляет меньше чем 50%, предпочтительно меньше чем 40%, от среднего содержания фазы Me, измеренного на указанной мишени;

– полное стандартное отклонение, рассчитанное по общему числу измерений, составляет меньше чем 25% от среднего содержания фазы Me, измеренного на указанной мишени.

Указанный оксид металла M преимущественно может представлять собой оксид, который является субстехиометрическим по кислороду, в случае элементов M, для которых электрическое сопротивление субстехиометрического оксида меньше чем электрическое сопротивление стехиометрического оксида. Субстехиометрия M может находиться в пределах пропорции, которая может достигать до 15%, преимущественно до 10%, чтобы ограничить потребление кислорода, требуемое впоследствии в магнетроне во время использования мишени.

Использование мишени в соответствии с изобретением делает возможным, в частности, получение остекления посредством реализации, например, способов, описанных ниже, то есть, способов, обеспечивающих осаждение покрытия из указанной мишени, калориметрия которого легко регулируется. В соответствии с основным аспектом объект настоящего изобретения делает возможным получение остекления, содержащего на его поверхности слой, который модифицирует его цвет, причем характеристики этого слоя легко регулируются, так что в итоге получают указанное остекление желаемой калориметрии.

Более конкретно, одна из задач настоящего изобретения состоит в преодолении проблем, имевшихся ранее, за счет разработки модулируемого производственного процесса с использованием мишени в соответствии с изобретением, которая дает возможность быстрой и гибкой адаптации калориметрии, желаемой для остекления, причем указанный способ к тому же является экономичным и не вызывает каких–либо значительных потерь при производстве флоат–стекла.

Далее описано остекление, которое получают с помощью процесса с использованием мишени в соответствии с изобретением, включающего осаждение на стеклянную подложку, которая в принципе изначально не окрашена (часто называемую в данной области техники прозрачным стеклом) покрытия, которое придает ей адаптируемый цвет. Без отступления от контекста изобретения, однако, подложка может быть уже окрашена, а осаждение покрытия по изобретению затем служит для модификации ее калориметрии.

Использование мишени по настоящему изобретению для получения такого остекления дает несколько преимуществ. Во–первых, окрашивание проводят полностью независимо от производства стекла, особенно в случае бесцветного стекла. Следовательно, стекло может быть изготовлено без необходимости заранее предусматривать его окраску. Тонкие слои также позволяют получать цветные стекла в небольшом количестве; таким образом, настоящий способ является гораздо более приспосабливаемым к спросу и более гибким. С помощью настоящего изобретения становится возможным производить слои разных цветов и в разных пропорциях и делать это без промежуточной потери большого количества стекла.

Такое остекление может быть получено с использованием мишени в соответствии с изобретением с помощью способа распыления указанной мишени, описанного ниже. Остекление включает стеклянную подложку, на которой находится слой, причем указанный слой является единственным слоем, или, альтернативно, находится в пакете слоев, где указанный слой получают из материала, содержащего металлические наночастицы, диспергированные в неорганической матрице оксида, при этом указанные металлические наночастицы получают, по меньшей мере, из одного металла, выбираемого из группы, образованной серебром, золотом, платиной, медью и никелем, или указанные металлические частицы получают из сплава, образованного, по меньшей мере, из двух этих металлов, указанная матрица содержит оксид, по меньшей мере, одного элемента, выбираемого из группы, образованной титаном, кремнием или цирконием, или их смеси, по меньшей мере, из двух этих элементов, причем указанный материал имеет пик плазмонного поглощения в видимом диапазоне. Преимущественно указанная матрица образована по существу указанным оксидом или образована указанным оксидом.

Атомное отношение M/Me в указанном слое составляет меньше чем 1,5, где M означает все атомы указанных элементов из группы, содержащей титан, кремний и цирконий, присутствующие в указанном слое, и Me означает все указанные атомы металлов из группы, образованной серебром, золотом, платиной, медью и никелем, присутствующие в указанном слое.

Предпочтительно, указанное атомное отношение составляет меньше чем 1,4 или даже меньше чем 1,3. Более предпочтительно указанное отношение составляет меньше чем 1,2, или даже меньше чем 1,0, или даже меньше чем 0,9, или даже более предпочтительно меньше чем 0,8, или очень предпочтительно составляет меньше чем 0,7.

В частности, в таком остеклении:

– атомы металла Me составляют между 20 и 50% атомов, присутствующих в материале, составляющем слой, предпочтительно между 25 и 45% атомов, присутствующих в материале, составляющем слой, и очень предпочтительно между 30 и 40% атомов, присутствующих в материале, составляющем слой;

– атомы элемента(ов) M вместе составляют между 10 и 40% атомов, присутствующих в материале, составляющем слой, предпочтительно между 15 и 30% атомов, присутствующих в материале, составляющем слой, и очень предпочтительно между 20 и 30% атомов, присутствующих в материале, составляющем слой;

– толщина слоя находится в интервале между 5 и 100 нм, или даже между 4 и 70 нм, особенно между 5 и 50 нм и очень предпочтительно между 6 и 20 нм;

– неорганическая матрица образована или по существу образована из оксида титана TiOx с 1≤x≤2;

– металл Me является единственным и/или представляет собой серебро Ag;

– металлические наночастицы имеют глобулярную форму, особенно по существу округлую или также продолговатую, причем наиболее длинный размер указанных частиц, измеренный с помощью просвечивающего электронного микроскопа (ПЭМ (TEM)), имеет среднее (арифметическое) значение между 2 и 20 нм, предпочтительно между 4 и 15 нм, более предпочтительно между 4 и 10 нм;

– металлические наночастицы распределены в слое с возрастающим градиентом концентрации от любой поверхности слоя к центру указанного слоя, причем концентрация серебра максимальная в центре слоя;

– остекление также включает, по меньшей мере, один верхний слой, нанесенный на указанный слой, относительно стеклянной подложки, причем указанный верхний слой выполнен из диэлектрического материала. Применительно к настоящему описанию термин «диэлектрический материал» в первую очередь означает любой материал, электрическое сопротивление которого изначально выше чем 1010 ом–метр (Ώ.м). Такие материалы, однако, могут быть легированы для улучшения их электрической проводимости, чтобы увеличить их выход при катодном распылении. Например, слои Si3N4, используемые в пакете в соответствии с изобретением, могут содержать алюминий. В соответствии с этим предпочтительным вариантом изобретения осаждение на цветной слой по изобретению защитного слоя, выполненного из диэлектрического материала, делает возможным повышение механической и/или химической устойчивости указанного покрытия. Толщина такого защитного слоя может составлять, например, приблизительно от 5 до 50 нм;

– указанный диэлектрический материал, составляющий указанный верхний слой, получают по существу из нитрида кремния и/или алюминия, в частности, получают по существу из нитрида кремния, более предпочтительно с толщиной между 5 и 50 нм или даже между 10 и 30 нм;

– указанный диэлектрический материал, составляющий указанный верхний слой, получают по существу из оксида, по меньшей мере, одного элемента, выбираемого из кремния, титана, цинка и олова;

– остекление содержит, по меньшей мере, один подстилающий слой, нанесенный под указанный слой, относительно стеклянной подложки, причем указанный подстилающий слой получают из диэлектрического материала;

– указанный диэлектрический материал, составляющий указанный подстилающий слой, получают по существу из нитрида кремния и/или алюминия, в частности, получают по существу из нитрида кремния;

– указанный диэлектрический материал, составляющий указанный подстилающий слой, получают по существу из оксида, по меньшей мере, одного элемента, выбираемого из кремния, титана, цинка и олова.

Мишень в соответствии с изобретением находит свое применение, в частности, в способах простого и экономичного получения покрытий из окрашенных слоев, которые поглощают падающее видимое излучение при легко регулируемой длине волны, образованных из металлических наночастиц, окруженных оксидной диэлектрической матрицей.

В соответствии с первым вариантом осуществления такой способ осаждения слоя на стеклянную подложку, делающий возможным, в частности, получение остекления, описанного ранее, включает стадию, на которой две мишени, предпочтительно содержащие один и тот же оксид, но состав которого меняют путем добавления металла ко второй мишени в соответствии с настоящим изобретением, одновременно со–распыляют с плазмой в одной и той же камере устройства для вакуумного осаждения. Полученный таким образом тонкий слой содержит наночастицы указанного металла или указанного сплава, диспергированные в неорганической матрице оксида, входящего в состав двух мишеней, причем материал, изготовленный таким путем, по существу имеет пик плазмонного поглощения в видимом диапазоне, что придает остеклению, полученному таким образом, цвет, при этом указанный цвет также может быть получен посредством дополнительной стадии тепловой обработки, если необходимо.

Более конкретно, в соответствии с первым вариантом осуществления настоящую мишень используют в способе осаждения слоя материала, имеющего пик плазмонного поглощения, максимум которого находится в интервале между 350 и 800 нм, на стеклянную подложку, в особенности для производства остекления, описанного ранее, причем указанный способ включает, по меньшей мере, следующие стадии:

а) указанную подложку пропускают в устройство вакуумного осаждения катодным распылением,

b) генерирующий плазму газ вводят в указанное устройство вакуумного осаждения и генерируют плазму из указанного газа,

c) следующие компоненты распыляют одновременно в одной и той же камере устройства вакуумного осаждения:

– первую мишень, содержащую оксид, предпочтительно образованную по существу из оксида, по меньшей мере, одного элемента, выбираемого из группы, содержащей титан, кремний и цирконий,

– вторую мишень в соответствии с изобретением, выполненную из оксида, по меньшей мере, одного элемента, выбираемого из группы титана, кремния и циркония, и частиц металла, включенного в группу, образованную серебром, золотом, платиной, медью и никелем, или частиц сплава, образованного, по меньшей мере, из двух этих металлов, причем указанная мишень имеет атомное отношение M/Me меньше чем 1,5, при этом M означает все атомы элементов указанной группы, содержащей титан, кремний и цирконий, и Me означает все атомы металлов группы, образованной серебром, золотом, платиной, медью и никелем,

причем указанное распыление получают посредством указанной плазмы,

d) остекление, содержащее указанную подложку, покрытую указанным слоем, извлекают, причем указанный слой образован из металлических наночастиц указанного металла или указанного сплава, диспергированных в неорганической матрице из оксида, и имеет пик плазмонного поглощения в видимом диапазоне,

или

d’) остекление, содержащее указанную подложку, покрытую указанным слоем, извлекают и указанный слой термически обрабатывают, в частности путем способа обработки, который описан в патентной заявке WO 08/096089, в условиях, подходящих для получения слоя, образованного из металлических наночастиц указанного металла или указанного сплава, диспергированных в неорганической матрице из оксида, и который имеет пик плазмонного поглощения в видимом диапазоне.

В соответствии с конкретными и предпочтительными вариантами осуществления такого способа, которые, конечно, могут быть объединены вместе:

– элементы, выбранные для оксида первой мишени и для оксида второй мишени по изобретению, являются одинаковыми;

– оксид первой мишени и второй мишени по изобретению образованы по существу или образованы из оксида титана.

Мишень по изобретению также может быть использована в соответствии со вторым вариантом осуществления способа осаждения слоя материала, имеющего пик плазмонного поглощения, максимум которого находится в интервале между 350 и 800 нм, на стеклянную подложку, в частности для производства остекления, описанного ранее, причем указанный способ включает, по меньшей мере, следующие стадии:

a) указанную подложку пропускают в устройство вакуумного осаждения катодным распылением;

b) генерирующий плазму газ вводят в указанное устройство вакуумного осаждения и генерируют плазму из указанного газа в присутствии кислорода;

c) мишень в соответствии с изобретением распыляют в камере указанного устройства, причем указанная мишень содержит оксид, по меньшей мере, одного элемента, выбираемого из группы, содержащей титан, кремний и цирконий, и предпочтительно получена по существу из такого оксида, и частицы металла, входящего в группу, образованную серебром, золотом, платиной, медью и никелем, или частиц сплава, образованного, по меньшей мере, из двух таких металлов; при этом указанная мишень имеет атомное отношение M/Me меньше чем 1,5, где M означает все атомы элементов указанной группы, содержащей титан, кремний и цирконий, и Me означает все атомы металлов группы, образованной серебром, золотом, платиной, медью и никелем, и указанное распыление получают посредством указанной плазмы;

d) остекление, содержащее указанную подложку, покрытую указанным слоем, извлекают, причем указанный слой образован из металлических наночастиц указанного металла или указанного сплава, диспергированных в неорганической матрице из оксида, и имеет пик плазмонного поглощения в видимом диапазоне,

или

d’) остекление, содержащее указанную подложку, покрытую указанным слоем, извлекают и указанный слой подвергают термической обработке в условиях, подходящих для получения слоя, образованного из металлических наночастиц указанного металла или указанного сплава, диспергированных в неорганической матрице из оксида, и который имеет пик плазмонного поглощения в видимом диапазоне.

В соответствии с конкретными и предпочтительными вариантами осуществления такого второго способа, которые, конечно, могут быть объединены вместе:

– оксид мишени получают по существу из оксида титана,

– металл представляет собой серебро, золото или платину, более предпочтительно серебро.

Предпочтительно в случае таких двух вариантов осуществления:

– генерирующий плазму газ представляет собой нейтральный газ, содержащий по существу аргон, криптон или гелий, по отдельности или в виде смеси;

– указанный способ включает при проведении стадии d’) нагревание подложки вплоть до температуры выше 400°C и ниже температуры размягчения стеклянной подложки.

Стадию нагревания в соответствии со стадией d’) проводят при температурных условиях и в течение времени, требуемых для получения пика плазмонного поглощения, то есть, для получения желаемого цвета слоя, в соответствии с методиками, известными специалисту в данной области техники. Само собой, такое нагревание может быть проведено при любой атмосфере, которая приемлема для этой цели, в частности, в окислительной атмосфере, такой как воздух, или, с другой стороны, в атмосфере инертного газа или даже в восстановительной атмосфере.

Указанный цвет легко регулируется в соответствии с первым вариантом осуществления по существу путем модификации условий указанного распыления и, в частности, за счет регулирования мощности, приложенной в двум мишеням.

В соответствии с конкретными и предпочтительными вариантами осуществления способ в соответствии с одним или другим из предыдущих способов, которые, конечно, могут быть объединены вместе:

– атомное отношение M/Me в мишени составляет меньше чем 1,5, предпочтительно меньше чем 1,2, более предпочтительно меньше чем 1,0, или даже меньше чем 0,9, или даже меньше чем 0,8, или очень предпочтительно меньше чем 0,7, причем M означает все атомы элементов указанной группы, содержащей титан, кремний и цирконий, присутствующие в указанном слое, и Me означает все атомы металлов группы, образованной серебром, золотом, платиной, медью и никелем, присутствующие в указанном слое;

– толщина осажденного слоя находится в интервале между 5 и 100 нм, предпочтительно между 6 и 50 нм и очень предпочтительно между 7 и 20 нм.

Кроме того, изобретение относится к установке для проведения способа в соответствии с первым вариантом осуществления, описанным ранее, причем указанная установка включает в комбинации:

– устройство катодного распыления, включающее, по меньшей мере, одну вакуумную камеру;

– первую мишень, которая описана ранее, выполненную из оксида, по меньшей мере, одного элемента, выбираемого из группы, содержащей титан, кремний и цирконий;

– вторую мишень, которая описана ранее, выполненную из оксида, по меньшей мере, одного элемента, выбираемого из группы, содержащей титан, кремний и цирконий, и частиц металла, включенного в группу, образованную серебром, золотом, платиной, медью и никелем, или частиц сплава, образованного, по меньшей мере, из двух таких металлов;

– средства для одновременного со–распыления двух мишеней, включающие средства для введения генерирующего плазму газа и средства для генерирования плазмы из указанного газа, причем указанная плазма служит для распыления указанных мишеней;

– средства для пропускания подложки через указанное устройство при скорости, которая является приемлемой для осаждения на ее поверхность слоя, образованного из металлических наночастиц, диспергированных в неорганической матрице из указанного оксида;

– средства для извлечения на выходе из устройства указанной подложки, покрытой указанным покрытием.

В соответствии с первым вариантом осуществления для создания плазмы катод, который может включать две вращающиеся мишени или две плоские мишени, может быть запитан от RF (радиочастотного) источника питания или DC (постоянного тока) источника питания, который может быть импульсным, или, альтернативно, от AC (переменного тока) источника питания. Как известно, RF источник питания обычно дает переменный ток 13,56 МГц. Для использования этого источника питания требуется соединительная коробка для подключения сгенерированного сигнала к мишени.

На практике, когда требуется распыление слабо проводящей или непроводящей мишени, преимущественно используют радиочастотный источник питания.

В соответствии со способом осаждения по изобретению также возможно или даже предпочтительно использовать DC источник питания, который позволяет получать более высокий уровень распыления.

Изобретение, его различные аспекты и его преимущества будут понятны более четко при рассмотрении неограничивающих примеров, которые следуют далее и которые предназначены исключительно для иллюстрации.

В первой серии примеров предлагается наносить на бесцветную стеклянную подложку в соответствии со вторым способом изобретения, описанным ранее, цветной слой, образованный из оксидной матрицы элемента Ti, в которой диспергированы частицы металлического серебра. Используемое прозрачное стекло продается под обозначением Planiclear® компанией–заявителем.

Цветные слои в соответствии с изобретением осаждают на стеклянную подложку в корпусе катодного распыления магнетронного типа, ограничивающем камеру, в которой может быть создан вторичный вакуум. В этом корпусе (образующем анод) мишени (образующие катоды) монтируют в камере так, что при проведении осаждения RF или DC источник тока делает возможным разжигание плазмы генерирующего плазму газа, аргона, перед указанными мишенями, причем подложка проходит параллельно этой мишени. В соответствии с этой установкой можно выбирать скорость прохождения подложки и, следовательно, время осаждения и толщину слоя.

Плоскую мишень в соответствии с изобретением производят из смеси оксида титана и частиц серебра по методикам, описанным далее, так что атомное отношение Ti/Ag в мишени составляет приблизительно 0,5.

Мощность, необходимую для генерирования плазмы из газа в устройстве, прикладывают к катоду. Осаждение происходит в атмосфере по существу аргона (нейтральный генерирующий плазму газ) и в присутствии небольшой порции дикислорода в корпусе камеры. Говоря точнее, во всех примерах, которые представлены ниже, расход аргона, впрыскиваемого в камеру, изначально составляет приблизительно 30 см3/мин (стандартные кубические сантиметры в минуту). Время осаждения равно 60 или 100 сек в зависимости от примера. Толщина слоя, полученного таким образом, составляет приблизительно от 6 до 9 нм.

Таким образом, за счет применения таких одинаковых принципов на несколько прозрачных стеклянных подложек осаждают разные слои, причем концентрацию кислорода в газовой смеси меняют так, чтобы получать разные образцы. Эти образцы обозначают от A до D, и они включают слой, полученный из оксида титана, содержащего наночастицы серебра. В таблице 1 ниже обобщены основные параметры стадии осаждения слоя покрытия в соответствии с настоящим способом.

Таблица 1

После этого первого осаждения верхний слой нитрида кремния толщиной 30 нм наносят на указанный слой TiOx–Ag в другом отделении установки в соответствии со стандартными методиками, известными в данной области. Осаждение на цветной слой по изобретению защитного слоя, выполненного из диэлектрического материала, делает возможным повышение механической, и/или химической, и/или термической стойкости указанного покрытия.

Термин «механическая стойкость» означает стойкость к царапанию или истиранию, и термин «химическая стойкость» по существу означает коррозионную стойкость в рамках значений стандарта EN1096, цитируемого ниже. Термин «термическая стойкость» означает стабильность по отношению к одному или нескольким термическим циклам, например, к закалке, изгибанию или прокаливанию.

После проведения осаждения подложки, снабженные разными покрытиями, прокаливают в течение 8 мин при 650°C в воздухе и при атмосферном давлении (1 бар).

Затем для каждого примера свойства покрытий, нанесенных таким способом, измеряют в соответствии с приведенными ниже протоколами.

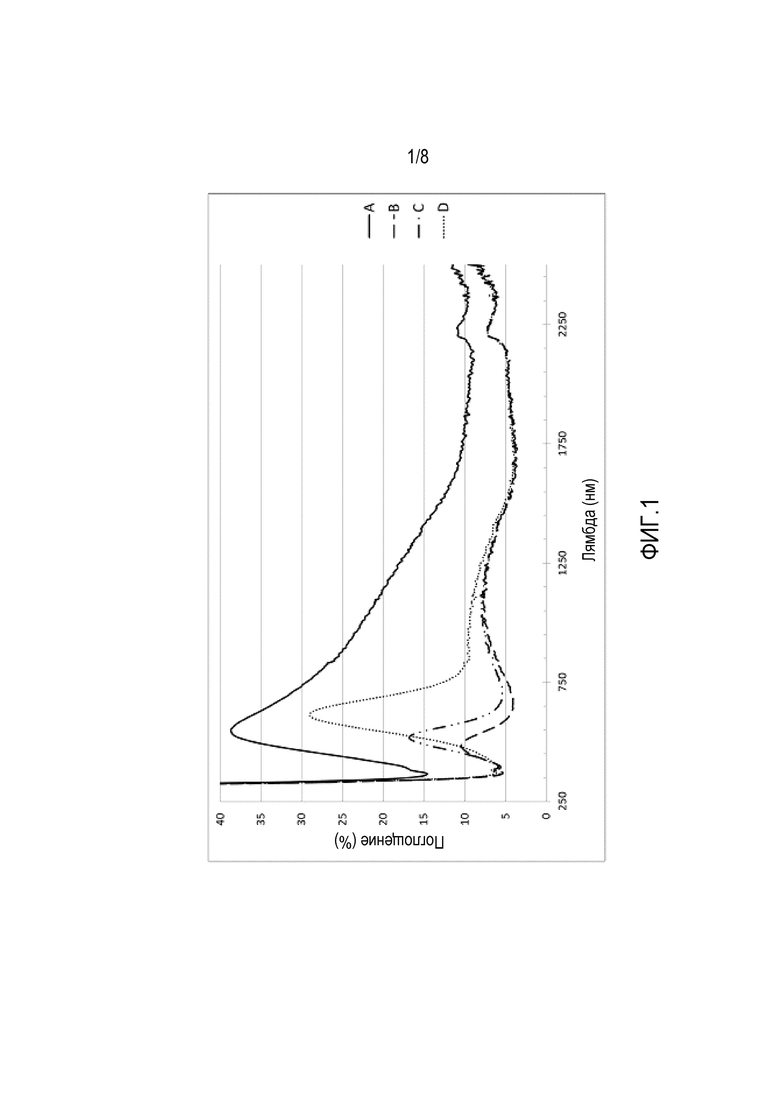

Оптические спектры образцов получают с использованием спектрофотометра Lambda 900 в интервале длины волны от 250 до 2500 нм. Проводят измерения пропускания и отражения со стороны стекла и со стороны слоя. Спектр поглощения и любое присутствие пика плазмонного поглощения в видимом диапазоне определяют по результатам измерения по следующему соотношению: A=100–T–R (со стороны стекла), в котором A представляет собой поглощение, T – пропускание и R – отражение.

Коэффициенты светопропускания и отражения измеряют в соответствии со стандартом ISO 9050 (2003).

Приложенная фигура 1 показывает спектры поглощения в видимом диапазоне для остеклений, полученных в соответствии с предыдущими примерами (длина волны в нанометрах на x–оси).

Из полученных спектров определяют значения L*, a* и b* (международная система), которые характеризуют цветовые координаты, при пропускании и использовании источника света D65 (2°).

Для каждого из примеров полученные результаты сопоставляют в приведенной ниже таблице 2.

Таблица 2

a* = 2,0

b* = –11,6

a* = 2,1

b* = 2,0

a* = 5,2

b* = –2,2

a* = –5,7

b* = –7,4

Результаты, представленные в предыдущей таблице 2, показывают преимущества, связанные с настоящим изобретением. В частности, неожиданным и до настоящего времени неописанным образом согласно способу в соответствии с изобретением путем простой регулировки рабочих условий, при которых проводят осаждение слоя, в частности концентрации кислорода в плазме, распыляемой мишени и/или времени осаждения в камере, можно в соответствии с изобретением сдвигать пик плазмонного поглощения к выбранной длине волны и в итоге получать желаемый цвет для остекления.

Анализируют химический состав окрашенного слоя предыдущих примеров.

В соответствии с первой серией анализов состав слоев примеров A (фиолетовый цвет) и D (голубой цвет) определяют с помощью микрозонда Castaing (электронно–зондовый микроанализатор или EPMA).

Результаты, полученные для двух образцов, сопоставлены ниже в таблице 3.

Таблица 3

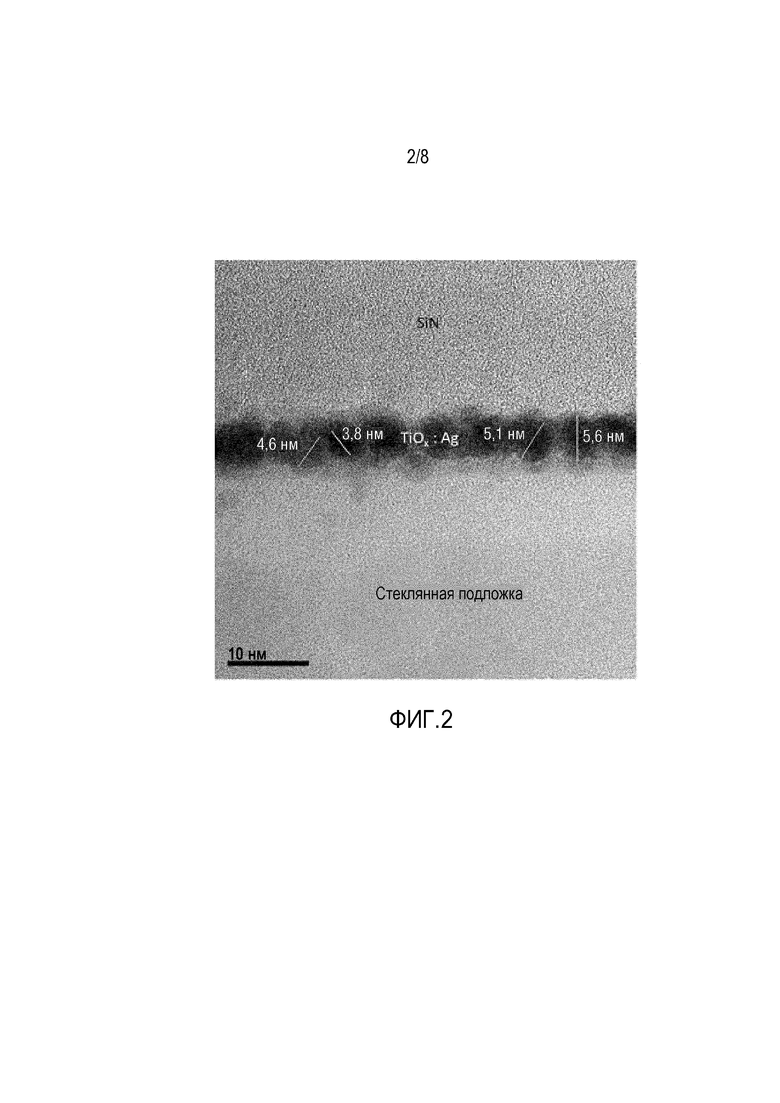

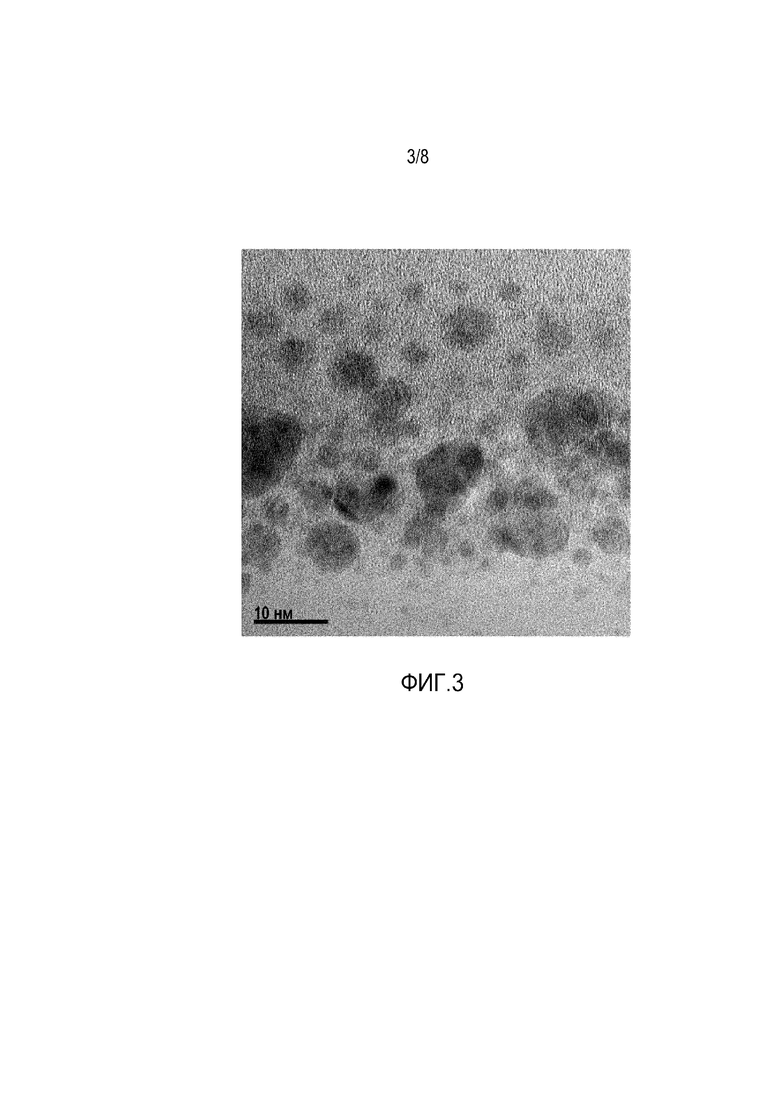

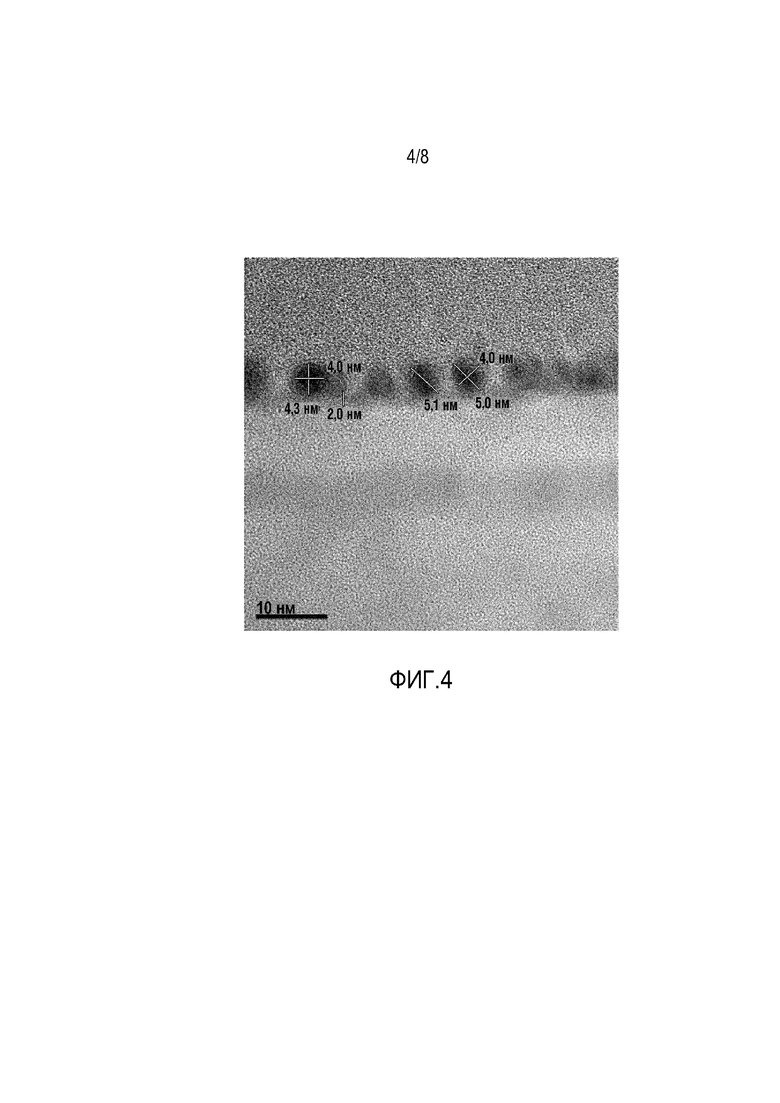

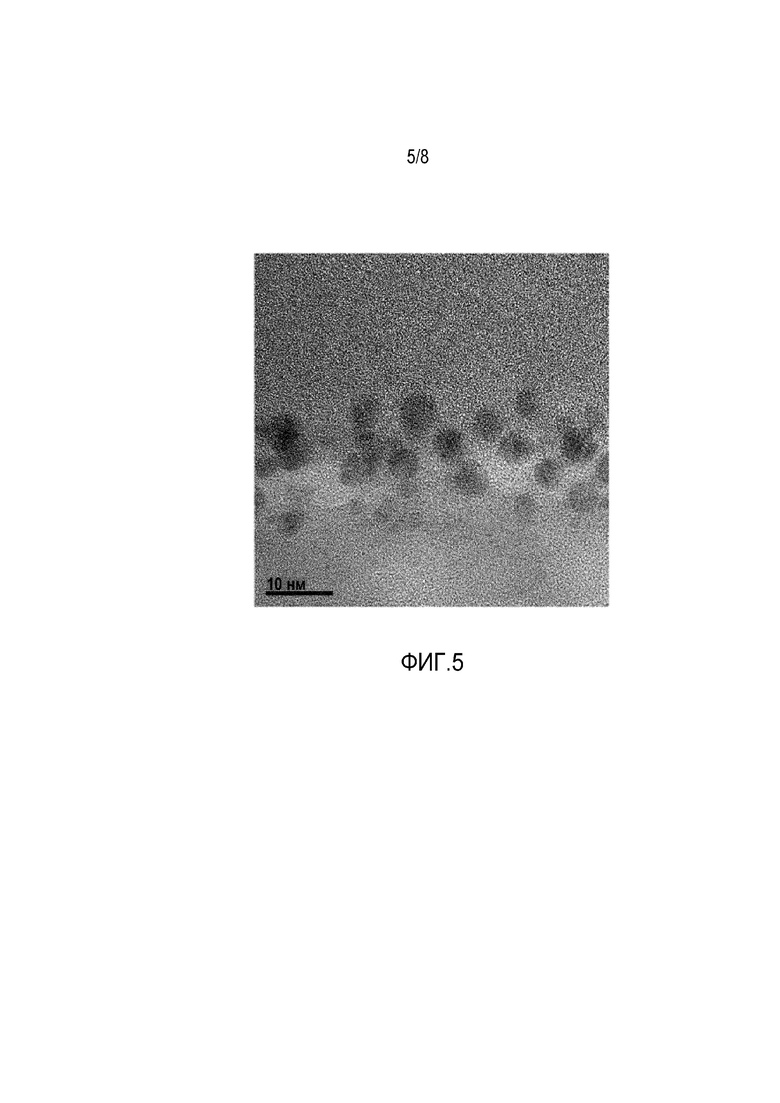

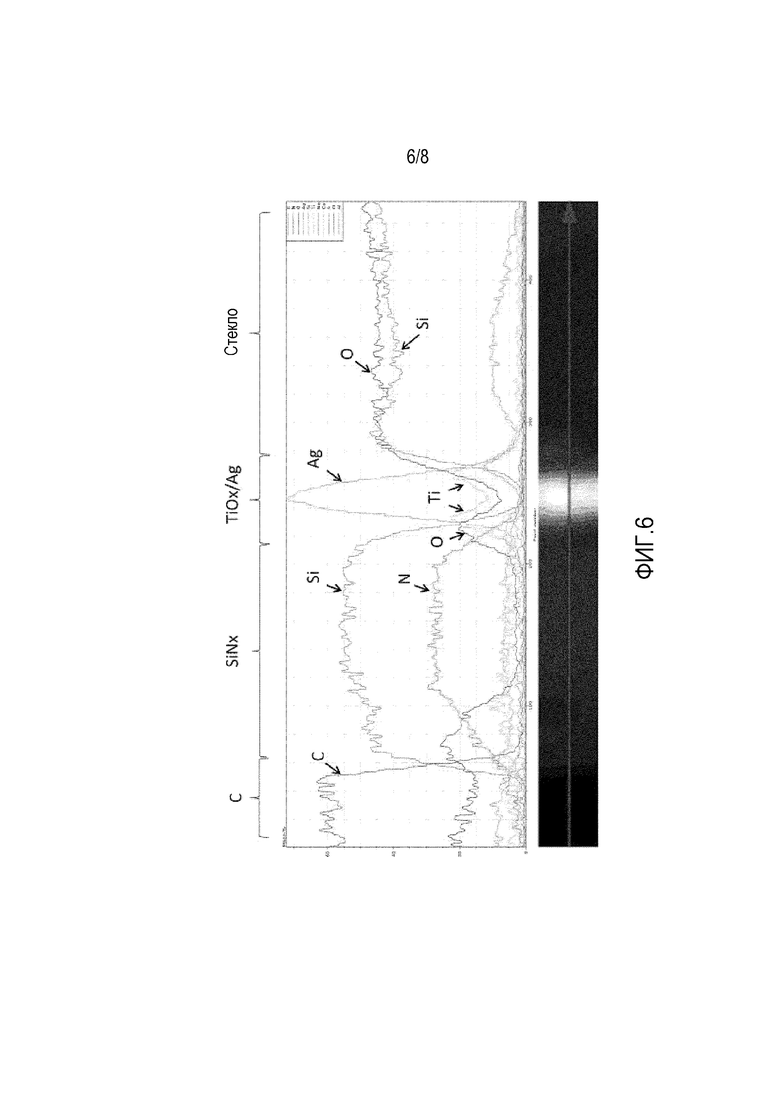

Также проводят анализ с помощью просвечивающей электронной микроскопии (ПЭМ (TEM)), чтобы визуализировать морфологию и распределение наночастиц серебра в пределах матрицы оксида титана в окрашенных слоях по изобретению. Изображения, полученные в режиме светлого поля для образцов примеров A (окрашенный в фиолетовый цвет слой) и D (окрашенный в голубой цвет слой), описанных ранее, представлены на фигурах 2–5.

Говоря точнее, на стадии подготовки получают осажденный углерода толщиной приблизительно 50 нм на поверхности четырех образцов. Затем получают осажденный вольфрам вблизи того же самого места в зоне отбора образцов во время подготовки с помощью ФИП (FIB) тонкого среза. Наблюдения с помощью ПЭМ (просвечивающей электронной микроскопии) выполняют с использованием микроскопа FEI Tecnai Osiris (200keV–SERMA Technologies, Grenoble), оборудованного детектором ChemiSTEMTM X–EDS. Чтобы «диспергировать» металлические частицы на изображениях, полученных в режиме «светлого поля», и, следовательно, иметь возможность оценить их размеры более точно, выполняют накопления ПЭМ на первой ступени с кромками остекления (фигуры 2 и 4) и затем путем наклона остекления под углом 15° относительно плоскости стеклянной поверхности (фигуры 3 и 5).

Фигура 2 соответствует ПЭМ–изображению в светлом поле образца A (фиолетовый оттенок), полученному без наклона.

Фигура 3 соответствует ПЭМ–изображению в светлом поле образца A, полученному путем наклона оси наблюдения на 15° относительно плоскости поверхности стекла.

Фигура 4 соответствует ПЭМ–изображению в светлом поле образца D (голубой оттенок), полученному без наклона.

Фигура 5 соответствует ПЭМ–изображению в светлом поле образца D, полученному путем наклона оси наблюдения на 15° относительно плоскости поверхности стекла.

Фигура 6 показывает результаты энергорассеивающего рентгеновского анализа (X–EDS) образца примера A.

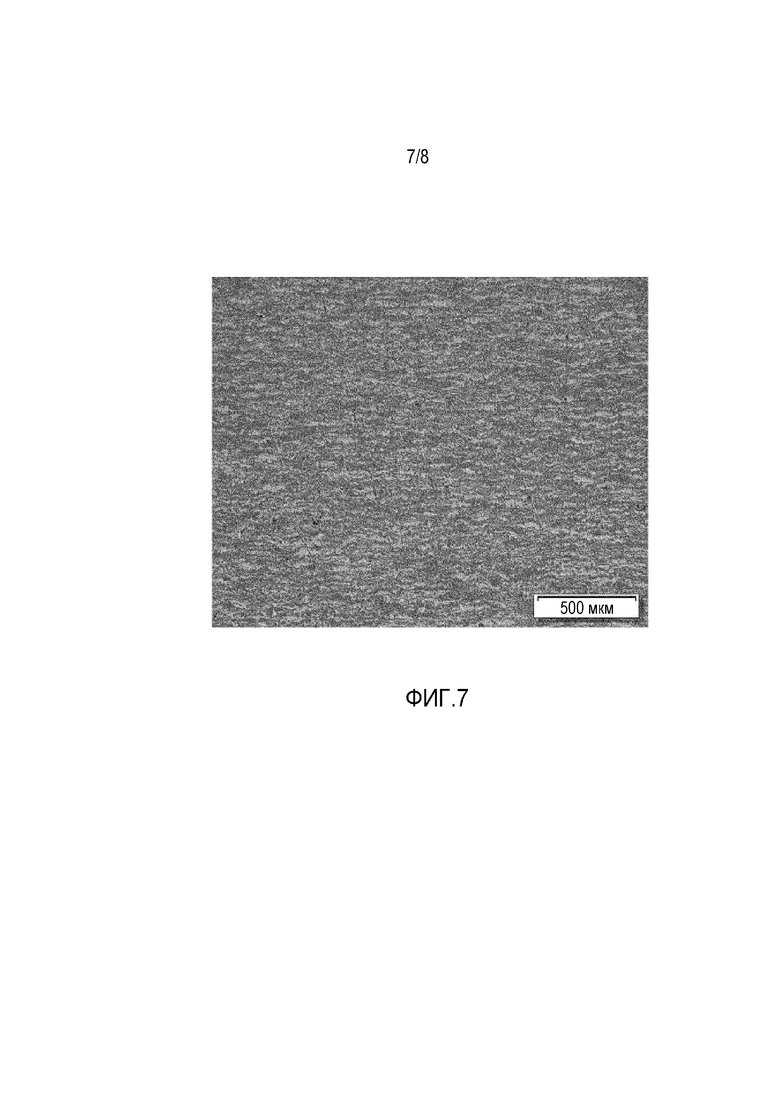

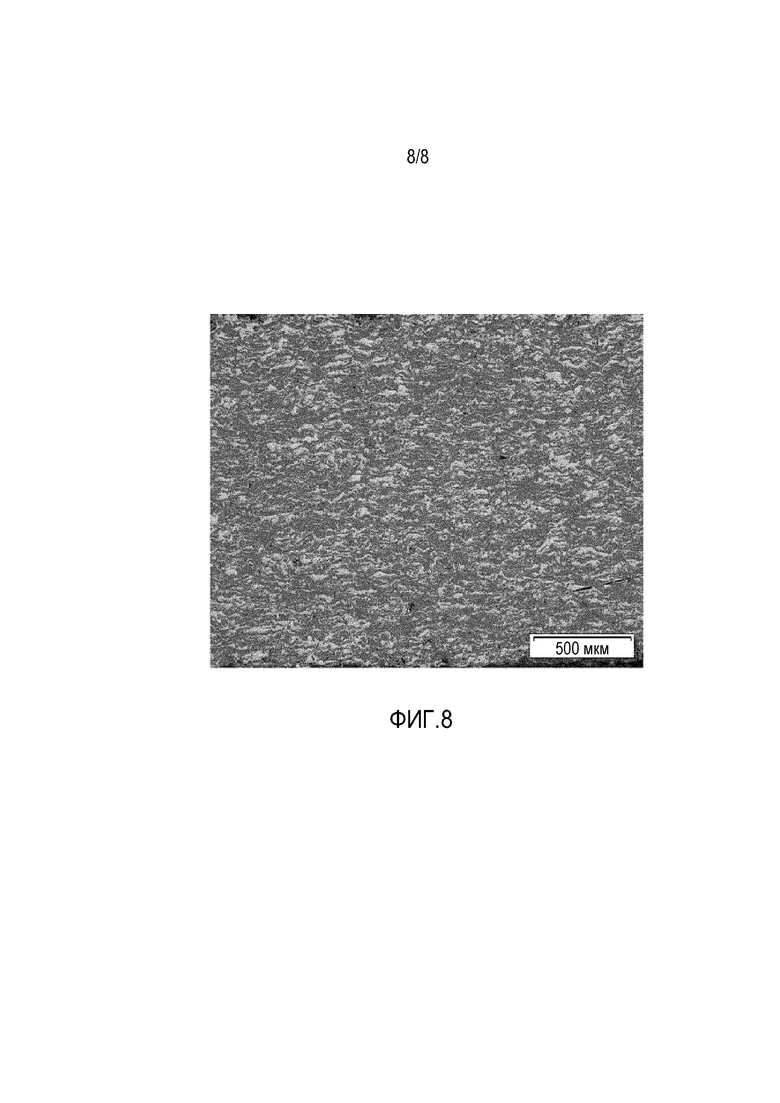

Фигуры 7 и 8 представляют собой изображения, соответственно, плоской мишени и трубчатой мишени в соответствии с изобретением, из которых может быть получено остекление.

Обнаружено, что наночастицы серебра по существу глобулярной формы сконцентрированы в слое (в слое матрицы). Размеры указанных наночастиц могут быть измерены, как показано на фигурах 2 и 3. Такие наночастицы имеют, вдоль их наиболее длинного размера и в среднем, размер приблизительно от 3 до 12 нм в зависимости от образца.

Ниже в таблице 4 представлены основные характеристики наночастиц серебра, включенных в слой TiOx, измеренные для образцов A–D в соответствии с методом ПЭМ.

Таблица 4

*Длина вдоль их наиболее длинного размера

Чтобы более точно охарактеризовать распределение наночастиц в окрашенном слое в соответствии с изобретением также проводят энергорассеивающий рентгеновский анализ (X–EDS) образца примера A (фиолетовый оттенок). Распределение элементов, как представлено на прилагаемой фигуре 6, показывает в окрашенном слое TiOx/Ag большую концентрацию наночастиц серебра в центре указанного слоя. Такое одинаковое характеристичное распределение наблюдают на всех слоях от A до D, полученных способом по изобретению.

Во второй серии примеров предусмотрено нанесение на подложку из бесцветного стекла в соответствии с первым способом по изобретению, описанным ранее, окрашенного слоя, образованного из оксидной матрицы элемента Ti, в которой диспергированы частицы металлического серебра. Используемое прозрачное стекло продается на рынке под обозначением Planiclear® компанией–заявителем.

Окрашенные слои по изобретению наносят на стеклянную подложку в корпусе катодного распыления магнетронного типа, ограничивающем камеру, в которой может быть создан вторичный вакуум. В этом корпусе (образующем анод) мишени (образующие катоды) устанавливают в камере так, что во время нанесения RF или DC источник питания разжигает плазму генерирующего плазму газа, обычно по существу аргона, криптона или гелия, перед указанными мишенями, причем подложку пропускают параллельно этой мишени. В соответствии с такой установкой можно выбирать скорость прохождения подложки и, следовательно, время осаждения и толщину слоя.

Коммерческую мишень оксида титана (TiOx) используют для получения первой мишени в соответствии с изобретением.

Вторую мишень, имеющую состав в соответствии с настоящим изобретением, производят из смеси оксида титана и частиц серебра по методикам, описанными ниже.

Вторую мишень в соответствии с изобретением производят так, чтобы атомное отношение Ti/Ag в мишени было приблизительно 0,5, по описанным ниже методикам.

Мощность, необходимую для генерирования в устройстве плазмы из газа, подают к двум катодам. Осаждение происходит в атмосфере исключительно аргона в качестве генерирующего плазму нейтрального газа в корпусе камеры. Более точно, во всех примерах, которые идут ниже, расход аргона, впрыскиваемого в камеру, составляет 30 см3/мин (стандартные кубические сантиметры в минуту). Время осаждения равно 200 сек в случае всех образцов. Толщина слоев, полученных в результате, составляет приблизительно от 10 до 15 нм.

В соответствии с этими одинаковыми принципами наносят несколько слоев, меняя мощность, приложенную к двум катодам, так что получают разные диэлектрические матрицы, образованные из оксида титана, которые содержат наночастицы серебра, присутствующие в разных концентрациях. Ниже в таблице 5 обобщены основные параметры стадии осаждения покрывающего слоя в соответствии с настоящим способом.

Таблица 5

изготовленной из TiOx–Ag (Вт)

Оптические спектры образцов получают с использованием спектрофотометра при тех же условиях, которые описаны ранее. Проводят измерения пропускания и отражения со стороны стекла и со стороны слоя, чтобы можно было представить спектр поглощения. Центральные положения пиков поглощения представлены ниже в таблице 6.

Таблица 6

Химический состав окрашенных слоев примеров E–G анализируют с помощью тех же способов, которые описаны ранее. Мольное отношение Ti/Ag в слоях лежит в интервале от 0,7 до 1,0.

Чтобы точнее охарактеризовать распределение наночастиц в окрашенном слое по изобретению также проводят энергорассеивающий рентгеновский анализ (X–EDS) образцов от E до G. Как и для примеров A–C, распределение элементов показывает в окрашенных слоях TiOx/Ag более высокую концентрацию наночастиц серебра в центре указанного слоя для образцов E–G.

В соответствии с таким способом, включающим стадию со–распыления двух мишеней, на которых подаваемая мощность может быть изменена, становится возможным менять без затруднения оптические свойства слоя. В частности, за счет повышения мощности на первой TiOx мишени можно сразу же модифицировать калориметрию осажденного слоя и в результате этого остекления. В частности, становится возможным регулировать концентрацию наночастиц Ag в слое в виде функции желаемого цвета слоя и остекления.

В соответствии со способом по изобретению, таким образом, в конечном итоге можно полностью контролировать и менять в пределах широкого интервала цвет остекления очень легко и экономично без потери производительности.

В частности, путем простого осаждения покрывающего слоя посредством такого способа в соответствии с изобретением за счет простого регулирования мощности, прикладываемой к двум катодам в устройстве в соответствии с изобретением, можно модифицировать быстро без затруднения и в широком интервале цвет конечного остекления (подложки, покрытой слоем).

Некоторые конкретные характеристики реализации мишени в соответствии с изобретением описаны ниже. Указанную мишень получают из комбинации оксида металла M (M означает все атомы элементов указанной группы, содержащей титан, кремний и цирконий) и металла Me (Me означает все атомы металлов группы, образованной серебром, золотом, платиной, медью и никелем), как описано ранее. Мишень в соответствии с изобретением также предпочтительно удовлетворяет следующим критериям:

– гомогенное распределение элементов M, с одной стороны, и Me, с другой стороны, так что не наблюдается гетерогенности распределения наночастиц Me в матрице из оксида M в тонком слое, полученном из мишени. Такая гомогенность необходима как по направлению длины, так и по направлению ширины, и по толщине мишени. Морфология и критерии, описывающие гомогенность распределения, определены ниже;

– удельное электрическое сопротивление, которое сопоставимо с сопротивлением при использовании AC, RF и также DC магнетронного распыления. Для этого, в качестве ориентира, сопротивление мишени должно быть <5 Ώ.см. Могут быть рассмотрены значения, более высокие чем это пороговое значение, но совместимость с режимом DC в этом случае не будет гарантирована;

– степень пористости меньше чем 10%, преимущественно меньше чем 5%, чтобы уменьшить любой риск образования электрической дуги (дугового разряда), который может привести к плавлению металла Me мишени.

Для достижения оптимального электрического сопротивления, которое должно быть как можно более низким, предпочтительно использовать состав, который является слегка субстехиометрическим по кислороду оксида металла M, когда эта форма имеет электрическое сопротивление ниже, чем электрическое сопротивление соответствующего оксида. Можно упомянуть, например, соединение TiOx с x строго меньше чем 2. Однако такая степень субстехиометрии обычно ограничена 15%–ным максимумом, и преимущественно 10%–ным максимумом, чтобы ограничить подачу кислорода, впоследствии требуемую в магнетроне. Например, можно упомянуть в случае TiOx значение x больше чем или равное 2×0,85, то есть, 1,7, предпочтительно больше чем 2×0,9, то есть, 1,8.

Различные варианты осуществления в соответствии с изобретением приведены ниже.

В соответствии с первым возможным вариантом осуществления производства мишеней по изобретению используют методику термического напыления и в особенности плазменного напыления, и этот способ может быть проведен в атмосфере воздуха или нейтрального газа. Используемая плазменная горелка (пропеллент) может быть типа DC или RF, и генерирующие плазму газы могут представлять собой бинарные смеси (A–B) типа, в которых A=Ar или N2 и B=H2, He или N2 (использование чистого N2 находится среди возможных комбинаций), или тройные смеси (A–B–C) типа, в которых A=Ar; B=N2 или H2; C=He. Различные варианты горелки постоянного тока с горячим катодом со стабилизацией плазмы с помощью каскадной технологии (с нейтродами), горелки DC с тремя катодами, горелки DC, объединяющие три плазмы в насадке, и стабилизированные водой плазменные горелки могут быть использованы в качестве средств для создания мишени.

Горелки с холодным катодом типа термоплазменного генератора также попадают в контекст настоящего изобретения. Такие генераторы обычно используют воздух в качестве генерирующего плазму газа, но также могут функционировать с бинарными или тройными смесями, упомянутыми ранее.

Другие термические способы проецирования, такие как процесс HVOF (высокоскоростное газопламенное напыление) или процесс динамического холодного распыления, также могут быть использованы для производства мишеней по изобретению.

Смеси для питания распыляющего устройства, в частности, могут представлять собой смесь частиц металла, выбираемого из группы, образованной серебром, золотом, платиной, медью и никелем, предпочтительно из серебра, при чистоте больше чем 99%, предпочтительно больше чем 99,9%, предпочтительно больше чем 99,95% масс., и частиц оксида, по меньшей мере, одного элемента, выбираемого из группы, образованной титаном, кремнием или цирконием, предпочтительно из элемента Ti, причем указанный оксид является субстехиометрическим по кислороду в соответствии с мольной долей, которая может достигать до 15%, преимущественно до 10%, чтобы ограничить подачу кислорода, в последствии требуемую в магнетроне во время использования мишени.

В соответствии с другой альтернативной моделью частицы оксида, по меньшей мере, одного элемента, выбираемого из группы, образованной титаном, кремнием или цирконием, или сплава, полученного, по меньшей мере, из двух таких металлов, предпочтительно частицы диоксида титана (TiO2), могут быть смешаны с расплавленной загрузкой металла, выбираемого из группы, образованной серебром, золотом, платиной, медью и никелем, Me, предпочтительно с загрузкой серебра, поддерживаемой в расплавленной форме.

В соответствии с конкретной схемой при контакте с загрузкой расплавленного серебра частицы TiO2 восстанавливаются до TiOx. Предпочтительно атомное отношение Ti/Ag в мишени составляет меньше чем 0,5, или даже меньше чем 0,4, или даже меньше чем 0,3. Такая альтернативная схема делает возможным, несмотря на большее количество металла, например, серебра, ограничить потери этого металла по сравнении со способом распыления частиц оксида металла M и частиц металла Me, например, серебра. Например, порошок частиц диоксида титана (TiO2), как правило, со средним диаметром 75 микрон, необязательно заранее высушенного или даже предварительно нагретого, может быть распылен посредством газа–носителя или осажден за счет силы тяжести в изложнице расплавленного серебра, как правило, при 1000°C.

Может быть проведена пайка с получением гомогенной смеси. Смесь выдерживают и затем охлаждают, например, с помощью индукционного устройства.

Мишени трубчатой формы могут быть изготовлены с помощью пресс–форм с сердечником.

Например, особенно в случае мишеней сложной формы, включая трубчатые формы, расплавленный металл может быть поддержан в форме расплава локально, например, с помощью лазерного устройства, для которого длина волны и параметры луча могут быть адаптированы к используемому металла, при одновременной подаче в область расплавленного металла путем распыления посредством газа–носителя или за счет гравитационного осаждения порошка оксида, по меньшей мере, одного элемента, выбираемого из группы, образованной титаном, кремнием или цирконием, или сплава, образованного, по меньшей мере, из двух этих металлов, предпочтительно диоксида титана, чтобы получить гомогенную смесь и, следовательно, однородное или контролируемое распределение включений частично восстановленного металла M, предпочтительно TiOx, после реакции с загрузкой расплавленного металла.

Для иллюстрации использования подобных способов производства мишеней в соответствии с изобретением ниже представлены два примера реализации.

Пример реализации № 1: плоская мишень с Me=Ag и M=Ti

Такой пример реализации в соответствии с изобретением относится к получению плоской мишени, образованной из комбинации субстехиометрического оксида титана TiOx (x=1,95) и частиц серебра, причем два составляющих компонента распределены в микроструктуре гомогенно, а указанная мишень предназначена для использования при магнетронном распылении в режиме AC, DC или RF.

Эту плоскую мишень TiOx–Ag производят с помощью процесса плазменной металлизации, описанного ранее, после оптимизации распределения различных материалов в струе плазмы. Основными стадиями способа являются следующие:

– получение механическим способом промежуточной поддерживающей пластины (плитки), предназначенной для последующей пайки на основу мишени;

– подготовка поверхности поддерживающей пластины абразивным распылением ((оксид алюминия)–(оксид циркония) зернистость AZ 24);

– осаждение связывающего подстилающего слоя путем плазменного распыления сплава CuAl (90% масс. Cu) толщиной приблизительно 150 мкм;

– предварительное смешение порошков TiOx и Ag в пропорциях, рассчитанных в виде функции дифференциальных выходов (57,3% масс. TiOx и 42,7% масс. Ag). Смесь методично перемешивают (в смесителе Turbula) 1 час. Порошки, используемые для получения мишени, представляют собой порошки, соответственно имеющие следующие характеристики:

–– порошок TiOx: порошок TiOx, измельченный из расплава (x=1,98), с размером частиц (d50) 75 мкм и чистотой 99,7%;

–– порошок серебра, полученный тонким распылением жидкого металла, с размером частиц (d50) 45 мкм и чистотой 99,95%;

– создание активного слоя TiOx–Ag на мишени путем плазменного распыления при следующих условиях:

–– плазменную горелку DC–типа (постоянного тока) с максимальной мощностью 60 кВт помещают в камеру в атмосфере воздуха;

–– используют охлаждающие струи, помещенные под медной поддерживающей пластиной, а также на каждой стороне плазменной горелки, и направляют к мишени, чтобы контролировать температуру и напряжения, возникшие при проведении плазменного распыления;

–– проводят плазменное распыление со следующими параметрами:

–– поверхность подвергают окончательной отделке полированием и/или механической обработкой для получения шероховатости, такой как Ra<5 мкм.

Оптимизированное устройство для впрыскивания порошковой смеси обеспечивает подходящее введение в плазму без разъединения порошков в полете, давая возможность гарантировать гомогенное распределение Me и MO.

Основные характеристики мишени, произведенной таким образом, приведены ниже:

a) Химический состав

Химический анализ мишени, произведенной таким образом, соответствует отношению M/Me приблизительно 0,6.

b) Удельное электрическое сопротивление

c) Гомогенность дисперсии Me в структуре

для среднего содержания Me

для среднего содержания Me

d) Микроструктура и степень пористости

Результаты оценки степени пористости с помощью анализа изображений по методу, описанному далее, соответствуют 1%.

Микроструктура полученной мишени показана с помощью изображения в СЭМ (SEM), представленного на фигуре 7, ее поперечного сечения, которое отражает прекрасную гомогенность распределения частиц серебра в оксиде титана.

Типичный вариант осуществления № 2: вращающаяся трубчатая мишень с Me=Ag и M=Ti

Этот пример реализации относится к вращающейся трубчатой мишени, полученной из комбинации субстехиометрического оксида титана TiOx (x=1,95) и частиц серебра, причем два составляющих компонента распределены в микроструктуре гомогенно, а указанная мишень предназначена для применения при магнетронном распылении в режиме AC, DC или RF.

Такую трубчатую мишень TiOx–Ag производят с помощью процесса плазменного распыления после оптимизации распределения различных материалов в плазменной струе. Основные этапы процесса состоят в следующем:

– использование поддерживающей трубки, выполненной из аустенитной нержавеющей стали, например, X2CrNi18–9;

– подготовка поверхности поддерживающей трубки путем абразивного распыления ((оксид алюминия)–(оксид циркония) зернистость AZ 24);

– получение связывающего подстилающего слоя посредством электродугового процесса (электродуговое напыление с двумя проволоками), проводимого в воздухе, связующего слоя композиции NiAl (95% никеля) толщиной приблизительно 150–200 мкм. С другой стороны, для получения связывающего подстилающего слоя также могут быть использованы процессы газопламенного напыления или выбрасывания плазмы (воздушно–пламенное напыление);

– предварительное смешивание порошков TiOx и Ag в пропорциях, рассчитанных в виде функции дифференциальных выходов (62% масс. TiOx и 38% масс. Ag). Смесь методично перемешивают (в смесителе Turbula) 1 час;

– порошки, используемые для приготовления мишени, представляют собой порошки, соответственно имеющие следующие характеристики:

–– порошок TiOx: порошок TiOx, измельченный в расплаве (x=1,98) с размером частиц (d50) 75 мкм и чистотой 99,7%;

– порошок серебра, произведенный тонким распылением жидкого металла, с размером частиц (d50) 45 мкм и чистотой 99,95%;

– создание активного слоя TiOx–Ag на мишени путем плазменного распыления при следующих условиях:

–– плазменную горелку DC–типа (постоянного тока) с максимальной мощностью 60 кВт помещают в камеру в атмосфере воздуха;

–– используют охлаждающие струи, помещенные под медной поддерживающей пластиной, а также на каждой стороне плазменной горелки, и направленные к мишени, чтобы контролировать температуру и напряжения, возникшие при проведении плазменного распыления;

–– проводят плазменное распыление со следующими параметрами:

(A)

–– поверхность подвергают окончательной отделке полированием и/или механической обработкой для получения шероховатости, такой как Ra<5 мкм.

Оптимизированное устройство для впрыскивания порошковой смеси обеспечивает подходящее введение в плазму без разъединения порошков в полете, давая возможность гарантировать гомогенное распределение Me (Ag) и MO (TiOx).

Основные характеристики мишени, произведенной таким образом, приведены ниже:

a) Химический состав

Химический анализ мишени, произведенной таким образом, соответствует отношению M/Me=0,92.

b) Удельное электрическое сопротивление

c) Гомогенность дисперсии Me в структуре

для среднего содержания Me

для среднего содержания Me

d) Микроструктура и степень пористости

Результаты оценки степени пористости с помощью анализа изображений по методу, описанному далее, соответствуют 1%.

Микроструктура полученной мишени показана с помощью изображения в СЭМ (SEM), представленного на фигуре 8, ее поперечного сечения, которое отражает прекрасную гомогенность распределения частиц серебра в оксиде титана.

Пример реализации № 3: мишень, полученная из заготовки TiOx

В соответствии с третьим вариантом осуществления способа производства мишени по изобретению, в котором не используют термическое распыление, мишени в соответствии с изобретением готовят с помощью способа, описанного ниже, посредством его основных стадий, направленных на производство мишени с M=Ti, Me=Ag и x от 1,8 до 2,0.

1. Приготовление «заготовки» пористой мишени TiOx.

Геометрия заготовок соответствует геометрии сегментов, предназначенных для соединения с поддерживающей пластиной (опорной пластиной), то есть, с пластинами, или с поддерживающей трубкой (опорной трубкой), то есть, с рукавами (полыми цилиндрами).

Желаемая степень пористости для заготовки зависит от конечного целевого объемного содержания TiOx. Если A% означает целевое объемное содержание серебра в мишени, то заготовка TiOx имеет степень пористости P% = A%.

В случае высоких значений пористости заготовка может представлять собой, например, керамическую пену, произведенную по методикам данной области техники. С другой стороны, для достижения желаемых уровней пористости при желании необязательно можно прибегнуть к добавлению скрытого материала, который действует как генератор пор при проведении цикла термического спекания, причем этот скрытый материал представляет собой, например, полимер. В случае уровней пористости, которые ниже, но которые могут быть достигнуты за счет стандартного спекания, заготовка может быть изготовлена путем неоконченного спекания блока прессованного порошка.

2. Пропитывание указанной заготовки

Пористую заготовку или керамическую пену пропитывают жидким Ag с помощью одного из следующих методов:

– предварительное нагревание заготовки до 1000°C, после чего следует выливание жидкого Ag на заготовку, помещенную в кожух (форму), чтобы пропитать ее полностью;

– погружение заготовки (которая сама предварительно нагрета до 1000°C) в ванну жидкого Ag, после чего следует извлечение заготовки;

– пропитка за счет капиллярности путем размещения заготовки над и в контакте с ванной жидкого Ag, так что Ag пропитывает заготовку за счет капиллярности.

3. Фиксация к основе

После легкой механической обработки для приведения полученных сегментов к заданной правильной геометрии подготовленные сегменты фиксируют к основе (к трубке или пластине) посредством мягкой пайки, обычно используемой для фиксации магнетронных мишеней, например, по методике пайки индием.

Этот третий вариант осуществления, проводимый, как показано здесь, также будет позволяет производить мишень в соответствии с изобретением с характеристиками, соответствующими критериям, установленным ранее (сопротивление, гомогенность распределения Me, пористость).

Методики измерения основных характеристик мишеней, описанных ранее, приведены ниже.

А – Методология описания гомогенности распределения фаз оксида M и металла Me в структуре мишени

Методология описания гомогенности распределения фазы оксида M, с одной стороны, и фазы металла Me, с другой стороны, проиллюстрирована, на конкретном случае мишени с M=Ti и Me=Ag. Элемент M вводят в форме субстехиометрического оксида титана TiOx (x=1,95), а элемент Me в форме частиц металлического серебра.

Таким образом, речь идет о характеристике однородности распределения этих двух присутствующих фаз.

Чтобы гарантировать гомогенность распределения этих двух присутствующих фаз, образец, представляющий микроструктуру мишени в целом, анализируют с помощью протокола анализа изображений, который позволяет картировать присутствие Me в микроструктуре образца. Типичный образец должен быть отобран в репрезентативной зоне мишени, должен охватывать всю толщину мишени и иметь размеры сторон в несколько мм. Протокол анализа применяют к изображениям микроструктуры мишени в поперечном сечении, к изображениям, полученным на репрезентативном образце с увеличением ×200 или даже преимущественно ×100, чтобы охватить более широкую зону.

Определяют зоны анализа (или ROI (Region Of Interest) Область исследования), имеющие одинаковые площади, например, 100×100 мкм2), идеально 70×70 мкм2, и которые равномерно распределены на аналитическом окне (см., изображение 1). Это окно, обладающие определениями ROI, полученное таким образом, будет действовать как аналитическая решетка на изображениях микроструктуры, взятых и представленных лицом к этой решетке. Таким образом, чтобы охватить весь образец микроструктуры, представляющий всю мишень, применяют последовательность трансляций для последовательного размещения достаточного количества изображений, обращенных к аналитической решетке. Затем может быть применен пороговый уровень оттенков серого для обнаружения металлической фазы Me (которая светлее в оптической микроскопии) и для определения ее содержания на единицу площади. Операцию повторяют, по меньшей мере, на 10 разных изображениях, полученных от мишени в поперечном сечении. Таким образом, для каждой ROI анализируют 10 изображений, что, следовательно, дает возможность получить среднее значение процента площади фазы Me на ROI и соответствующие стандартные отклонения.

Мишень, полученную таким образом, рассматривают как являющуюся достаточно гомогенной структурой в соответствии с изобретением, если она удовлетворяет следующим условиям:

– разность ∆ между измеренным максимальным содержанием фазы Me и измеренным минимальным содержанием фазы Me (рассчитанную по всем ROI, выбранным случайным образом) меньше чем 50%, идеально меньше чем 40%, от номинальных содержаний T фазы Me (то есть, среднего содержания Me, наблюдаемого на всех ROI);

– предпочтительно общее стандартное отклонение, рассчитанное на всем числе измерений (число ROI×число изображений) меньше чем 25% от содержания T.

Полученные изображения иллюстрируют позиционирование ROI, и определение фазы Me проводят путем пороговой фильтрации оттенков серого цвета.

В случае мишени с негомогенным распределением:

Для оценки уместности этого протокола проведены анализы с использованием протокола определения характеристик гомогенности в разных опытах получения мишеней типа МОх–Ме, имеющих сильно отличающиеся гомогенности распределения Ме в МОх.

Ниже таблица 7 показывает области содержания Me (серебра) в ROI и соответствующие стандартные отклонения, критерии, определенные выше (∆ и стандартные отклонения), таких мишеней, которые позволяют оценить гомогенность распределения.

Таблица 7

для среднего содержания Me

для среднего содержания Me

В – Измерение степени пористости

Оценку степени пористости выполняют стандартными методами анализа изображений с использованием изображений, полученных с помощью электронной микроскопии.

Говоря точнее, объемное содержание пористостей мишеней определяют из измерений области содержания этих пористостей с помощью стереологических соотношений, разработанных J.C. Russ, R.T Dehoff («Practical Stereology», 2nd edition, Plenum Press, New York, 1986). Следовательно, в этом разделе описан протокол измерения поверхностного содержания пористостей, определенных на изображениях (при увеличении от ×100 до ×500) микроструктур поперечных сечений (металлографических поперечных сечений).

Оценку этого содержания проводят с помощью анализа изображений, основная цель которого состоит в отделении пористостей от остальной части микроструктуры, чтобы иметь возможность затем проводить измерения характеристик выбранных частей.

Говоря точнее, анализ включает несколько последовательных этапов, применяемых к каждому типичному образцу мишени, которая перед этим была подвергнута полированию:

– получение изображений, которые должны быть подвергнуты анализу, с использованием программного обеспечения для сбора данных в сочетании с комплектом оптического микроскопа и камеры высокого разрешения. Изображения преимущественно получают в масштабе;

– выбор рабочей зоны, которая будет определять область образца, на котором будут проводить измерения;

– бинаризация изображения с помощью пороговой фильтрации, которая состоит в преобразовании из исходного изображения только пикселей, чьи оттенки серого цвета находятся между двумя заранее заданными порогами. Учитывая, что все пиксели, обозначающие пористость, являются очень темными, более низкий уровень может быть выбран равным 0. Затем остается установить значение верхнего порога, обычно в диалоговом режиме, путем использования типичной гистограммы распределения пикселей в соответствии их значением оттенка серого (от 0, черный, до 255, белый). Сохраненные пиксели, представляющие пористость, затем кодируют как черные (0), а другие как белые (1), с получением двоичного изображения;

– определение области содержания пористостей относительно области пикселей, закодированных как черные (0), обозначающей пористость на области рабочей зоны. Это значение может быть рассчитано автоматически с помощью программного обеспечения для анализа изображений.

Среднее содержание пористости, окончательно сохраненное в соответствии с изобретением, представляет собой среднее значение содержания пористости, полученное на достаточном числе изображений микроструктуры, выбранных случайно (от 5 до 10 изображений), с помощью способа, описанного ранее.

Мишень катодного распыления для осуществления настоящего изобретения получают, с одной стороны, из оксида, по меньшей мере, одного элемента, выбираемого из группы, содержащей титан, кремний и цирконий, и, с другой стороны, частиц металла, включенного в группу, образованную серебром, золотом, платиной, медью и никелем, или частиц сплава, образованного, по меньшей мере, из двух таких металлов, причем атомное отношение M/Me в указанной мишени составляет меньше чем 1,5, где M означает все атомы элементов указанной группы, содержащей титан, кремний и цирконий, присутствующие в указанном слое, и Me означает все атомы металлов группы, образованной серебром, золотом, платиной, медью и никелем, присутствующие в указанном слое.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦВЕТНОЕ СТЕКЛО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2756268C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦВЕТНОГО ОСТЕКЛЕНИЯ | 2016 |

|

RU2720846C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТЕКЛЕНИЯ, СНАБЖЕННОГО МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2003 |

|

RU2334706C2 |

| ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ЗАЩИТНЫЙ ВЕРХНИЙ СЛОЙ НА ОСНОВЕ СМЕШАННОГО ОКСИДА ЦИРКОНИЯ И АЛЮМИНИЯ | 2017 |

|

RU2734517C2 |

| ОСТЕКЛЕНИЕ, ОБЕСПЕЧЕННОЕ ТОНКОСЛОЙНЫМ ПАКЕТОМ ДЛЯ ЗАЩИТЫ ОТ СОЛНЦА | 2015 |

|

RU2676302C2 |

| БАРЬЕРНЫЕ СЛОИ, ВКЛЮЧАЮЩИЕ Ni И/ИЛИ Ti, ПОКРЫТЫЕ ИЗДЕЛИЯ, ВКЛЮЧАЮЩИЕ БАРЬЕРНЫЕ СЛОИ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2581857C2 |

| ОКОННОЕ СТЕКЛО С ПОКРЫТИЕМ | 2019 |

|

RU2811705C2 |

| ПОКРЫТОЕ ИЗДЕЛИЕ С НИЗКОИЗЛУЧАТЕЛЬНЫМ ПОКРЫТИЕМ, СТЕКЛОПАКЕТ, СОДЕРЖАЩИЙ ПОКРЫТОЕ ИЗДЕЛИЕ, И/ИЛИ СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2581917C2 |

| МАТЕРИАЛ, СНАБЖЕННЫЙ СИСТЕМОЙ ТОНКИХ СЛОЕВ С ТЕРМИЧЕСКИМИ СВОЙСТВАМИ | 2016 |

|

RU2707829C2 |

| СПОСОБ ОЧИСТКИ ПОДЛОЖКИ | 2005 |

|

RU2364574C2 |

Изобретение относится к мишени для катодного распыления и способу изготовления мишени (варианты). Мишень изготовлена с одной стороны из оксида по меньшей мере одного элемента, выбираемого из группы, содержащей титан, кремний и цирконий, и, с другой стороны, из частиц металла, включенного в группу, образованную серебром, золотом, платиной, медью и никелем, или частиц сплава, образованного по меньшей мере из двух этих металлов. Атомное отношение M/Me в указанной мишени составляет меньше чем 1,5, где M означает все атомы элементов указанной группы, содержащей титан, кремний и цирконий, присутствующие в указанном слое, и Me означает все атомы металлов группы, образованной серебром, золотом, платиной, медью и никелем, присутствующие в указанном слое. Способ изготовления мишени включает термическое распыление на основу путем плазменного распыления смеси оксида металла и металла. По другому варианту способ включает приготовление пористой заготовки из оксида металла и пропитывание полученной пористой заготовки жидким металлом. Технический результат состоит в обеспечении возможности получения остекления, окрашивание которого выполняют полностью независимо от производства стекла, в особенности в случае для бесцветного стекла. 3 н. и 14 з.п. ф-лы, 8 ил., 3 пр., 7 табл.

1. Мишень для катодного распыления, полученная, с одной стороны, из оксида по меньшей мере одного элемента, выбранного из группы, содержащей титан, кремний и цирконий, и, с другой стороны, частиц металла, включенного в группу, образованную серебром, золотом, платиной, медью и никелем, или частиц сплава, образованного по меньшей мере из двух упомянутых металлов, причем атомное отношение M/Me в указанной мишени составляет меньше чем 1,5, где M означает атомы элементов из группы, содержащей титан, кремний и цирконий, и Me означает атомы металлов группы, образованной серебром, золотом, платиной, медью и никелем.

2. Мишень по п.1, в которой атомное отношение M/Me составляет меньше чем 1,2.

3. Мишень по любому из пп.1 и 2, в которой атомное отношение M/Me составляет меньше чем 1,0.

4. Мишень по любому из пп.1-3, в которой атомное отношение M/Me составляет меньше чем 0,8.

5. Мишень по любому из пп.1-4, в которой M означает один элемент.

6. Мишень любому из пп.1-5, в которой указанный оксид представляет собой оксид титана TiOx, где x≤2.

7. Мишень любому из пп.1-6, в которой указанный оксид представляет собой оксид титана TiOx, где x<2 и предпочтительно 1,70<x<2,0.

8. Мишень любому из пп.1-7, в которой металл представляет собой серебро, золото, платину, медь или никель.

9. Мишень любому из пп.1-8, в которой металл представляет собой серебро, золото или платину.

10. Мишень любому из пп.1-9, в которой металлом является серебро.

11. Мишень любому из пп.1-10, которая изготовлена из оксида титана и частиц серебра, причем атомное отношение Ti/Ag в указанной мишени составляет меньше чем 1,5, предпочтительно меньше чем 1,4, более предпочтительно меньше чем 1,0 и очень предпочтительно меньше чем 0,8 или меньше чем 0,6.

12. Мишень любому из пп.1-11, в которой удельное электрическое сопротивление, измеренное в соответствии со стандартом ASTM F76, составляет меньше чем 5 Ω.см.

13. Мишень любому из пп.1-12, в которой пористость составляет меньше чем 10%.

14. Мишень 1-13, в которой распределение Me относительно M является таким, что разность D между максимальным содержанием фазы Me, измеренным в указанной мишени, и минимальным содержанием фазы Me, измеренным в указанной мишени, в множестве зон анализа одинаковой площади 70×70 мкм², составляет меньше чем 50%, предпочтительно меньше чем 40%, среднего содержания фазы Me, измеренного в указанной мишени.

15. Мишень любому из пп.1-14, в которой общее стандартное отклонение, рассчитанное по всему числу измерений, составляет меньше чем 25% среднего содержания фазы Me, измеренного в указанной мишени.

16. Способ изготовления мишени любому из пп.1-15, включающий стадию термического распыления на основу путем плазменного распыления смеси оксида металла по меньшей мере одного элемента, выбираемого из группы, содержащей титан, кремний и цирконий, и частиц металла, включенного в группу, образованную серебром, золотом, платиной, медью и никелем, или частиц сплава, образованного по меньшей мере из двух упомянутых металлов.

17. Способ изготовления мишени по любому из пп.1–15, включающий приготовление пористой заготовки из оксида по меньшей мере одного элемента, выбираемого из группы, содержащей титан, кремний и цирконий, и пропитывание полученной пористой заготовки жидким металлом, включенным в группу, образованную серебром, золотом, платиной, медью и никелем, или сплава, образованного по меньшей мере из двух упомянутых металлов.

| JP 2006144052 A, 08.06.2006 | |||

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ЗЕРНА | 2002 |

|

RU2221394C1 |

| US 20110278511 A1, 17.11.2011 | |||

| JP 7097226 A, 11.04.1995 | |||

| DE 19958424 A1, 21.06.2001 | |||

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

Авторы

Даты

2022-01-28—Публикация

2018-04-27—Подача