Область техники

Предметом настоящего изобретения является новая конфигурация соединительного компонента для передачи крутящей нагрузки с упругой реакцией.

Уровень техники

При проектировании постоянно существует потребность в соединении друг с другом двух элементов (например, двигателя и приводимого в действие устройства) так, чтобы данные два элемента были жестко соединены при их вращении вокруг оси передачи для передачи крутящего момента вокруг одной и той же оси. Следовательно, для этого два элемента или устройства должны быть соединены без возможности вращения друг относительно друга.

Затруднения и сложная проблема выбора при проектировании для решения данной задачи (что соответственно отражается в затратах на исследования) связаны с достижением жестких допусков на несоосность двух устройств для обеспечения точного вращения и возможности вращения без перегрузки конструкции и/или соответствующих втулок. Кроме того, с учетом того, что существует неопределенность в отношении возможности идеального выравнивания входного и выходного устройств (по отношению к передаче мощности), «реакцией» на такую проблему является применение соединений, передающих крутящий момент и спроектированных для фактического устранения погрешностей выставления.

При выполнении этого следует учитывать, что во многих случаях при передаче существует нежелательная и не поддающаяся точному количественному определению жесткость/упругость (присущая используемому материалу и/или компоненту). Такой фактор может оказывать существенное отрицательное влияние, когда передача движения должна быть регулируемой в том, что касается крутящего момента (в частности, критическое состояние имеет место при изменении направления движения на противоположное). Если, кроме того, в соединении имеются пластики и/или каучукоподобные материалы, то имеет место включение в конструкцию вязких компонентов, которые также нежелательны, если имеется стремление минимизировать гистерезисные компоненты между циклами нагружения и разгрузки.

Условие гомокинетической передачи движения посредством соединительного компонента также имеет очень важное значение. Действительно, в большинстве случаев движение/приводное усилие должно передаваться без изменения (например, один универсальный шарнир не передает движение при гомокинетических условиях).

Также часто требуется, чтобы соединительные компоненты, передающие крутящий момент, были полыми, в результате чего остается возможность - при необходимости - скрыть кабели, опорные валы, холостые валы или другие компоненты, которые проходят в них и имеют довольно большой диаметр по отношению к габаритным размерам соединительного компонента. Очевидно, что это накладывает дополнительное ограничение, которое следует учитывать при проектировании или выборе соединительного компонента.

Подводя итоги, следует указать, что основные технические проблемы, с которыми приходится сталкиваться в связи с вышеописанным, могут быть сформулированы следующим образом:

- обеспечение передачи крутящего момента между входным устройством и выходным устройством (или устройством, приводящим в действие, и устройством, приводимым в действие) также при наличии нежелательной несоосности;

- точное знание постоянной кручения для соединительного компонента для обеспечения возможности ее использования (также) в датчике крутящего момента, механическом предохранителе и устройстве поглощения вибраций (фильтре низких частот);

- достижение отсутствия или приближение к отсутствию гистерезиса в циклах нагружения и разгрузки;

- обеспечение внутреннего пространства с протяженностью в аксиальном направлении, доступного для возможной прокладки кабелей или размещения других вспомогательных компонентов;

- сокращение затрат на изготовление и административных/эксплуатационных расходов;

- обеспечение конструкции соединительного компонента, которая является легко регулируемой и, следовательно, может быть создана по техническим требованиям заказчика;

- обеспечение возможности некоторой, хотя и ограниченной, упругой деформации также в аксиальном направлении для компенсации допусков на сборку.

Насколько известно заявителю, ни одно известное решение не является полностью удовлетворительным в отношении вышеприведенных аспектов. Например, соединение, показанное в ЕР 1724481, образовано из нескольких деталей, включая гибкую часть, способную придать некоторую упругость передаче. Гибкая часть содержит ребра разного характера, которые все расположены параллельно и выполнены с возможностью упругого деформирования. Геометрия соединения не создает возможности совместного изгибания двух, а именно входной и выходной, осей, а также возможности деформирования в аксиальном направлении.

Другое общеизвестное решение показано в US 6241224. В данном случае устройство выполнено в виде одной детали, но, в свою очередь, оно не создает возможности совместного изгибания двух, а именно входного и выходного, соединительных элементов. Действительно, обеспечивая только совместное вращение элементов данное устройство предназначено для функционирования в качестве пружины кручения, и его можно не принимать во внимание при выполнении действительно упругого сочленения.

Еще одно известное решение - это решение, описанное в международной публикации WO 2015/001469, которая относится к пружине кручения, которая также может быть использована в качестве соединительного компонента, выполненного с возможностью передачи приводного крутящего момента с упругой реакцией. Также и в этом случае устройство образовано путем выполнения выемки в цельном элементе, но оно содержит множество пластинчатых частей, проходящих главным образом в соответствии с плоскостями, параллельными оси передачи/кручения; соответственно, общее поведение данного соединительного компонента при кручении можно уподобить поведению одной воображаемой эквивалентной пластины, имеющей длину, равную сумме длин данных частей, но, очевидно, имеющей значительно более компактную конструкцию, и при этом соединения между частями придают более высокую жесткость конструкции по отношению к эквивалентной пластине.

Из-за его конструкции нецелесообразно в полной мере рекомендовать данное устройство к применению, если соосность и/или положение элементов, которые оно соединяет, в аксиальном направлении друг относительно друга не являются достаточно точными. Кроме того, в случае входного и выходного элементов, которые не выставлены относительно оси вращения/кручения, устройство имело бы недостаточную прочность конструкции, связанную с направленностью параллельных поверхностей, образующих его. Кроме того, оно не обеспечивает возможности надлежащего встраивания кабелей, опорных валов, холостых валов или других аналогичных элементов с аксиальным расположением.

В частности, в области робототехники и в особенности в области надеваемых роботов часто применяют упругие исполнительные механизмы, в которых упругий элемент расположен между приводом и приводимым в действие, механическим устройством или компонентом. В этой связи примеры приведены в J. F. Veneman, R. Ekkelenkamp, R. Kruidhof, F. C.T. van der Helm и H. van der Kooij "A Series Elastic- and Bowden-Cable-Based Actuation System for Use as Torque Actuator in Exoskeleton-Type Robots" The International Journal of Robotics Research 2006 25: 261 DOI: 10.1177/0278364906063829; и в - Claude Lagoda, Alfred C. Schouten, Arno H. A. Stienen, Edsko E. G. Hekman, Herman van der Kooij "Design of an electric Series Elastic Actuated Joint for robotic gait rehabilitation training" Proceedings of the 2010 3rd IEEE RAS EMBS International Conference on Biomedical Robotics and Biomechatronics", Токийский Университет, Токио, Япония, Сентябрь 26-29, 2010. В данном втором документе описан, в частности, пример пружины кручения, в частности, упругого исполнительного механизма, используемого в устройстве для восстановления способности к ходьбе, которое образовано из металлического элемента, обработанного соответствующим образом для придания тому же элементу заданных свойств. Упругий элемент, используемый в исполнительном механизме, получен из стального пластинчатого тела, в котором образованы два паза спиральной формы. Устройство с такой конфигурацией имеет определенные проблемы, связанные с гистерезисом, контактом между витками, который ограничивает применяемую нагрузку, и сравнительно большим расхождением между жесткостью, полученной при моделировании методом конечных элементов, и фактической жесткостью.

Сущность изобретения

С учетом вышеизложенного задача настоящего изобретения состоит в том, чтобы предложить соединительный компонент для передачи крутящей нагрузки с упругой реакцией, который обеспечивает передачу также при отсутствии соосности между двумя, а именно приводящим и приводимым в действие устройствами, с конструкцией, которая может быть изготовлена приемлемым образом, которую легко регулировать/выполнить в соответствии с техническими требованиями заказчика и которая обеспечивает возможность пропускания/прохождения внутри кабелей или возможных вспомогательных компонентов вдоль оси передачи/кручения.

Дополнительная задача настоящего изобретения состоит в том, чтобы предложить соединительный компонент вышеупомянутого типа, для которого постоянная кручения может быть точно известной для обеспечения возможности ее использования для различных и/или дополняющих функций по отношению к функции передачи, например, в датчике крутящего момента, механическом предохранителе или устройстве поглощения вибраций.

Еще одна дополнительная задача настоящего изобретения состоит в том, чтобы предложить соединительный компонент вышеупомянутого типа, который близко приближается к состоянию или даже достигает состояния отсутствия гистерезиса в циклах нагружения и разгрузки.

Кроме того, задача настоящего изобретения состоит в том, чтобы предложить соединительный компонент вышеупомянутого типа, который обладает некоторой способностью к упругому деформированию также по отношению к нагрузке, действующей в аксиальном направлении.

Эти и другие задачи решаются посредством соединительного компонента для передачи крутящей нагрузки с упругой реакцией в соответствии с настоящим изобретением, существенные признаки которого определены в первом пункте приложенной формулы изобретения. Дополнительные возможные, но при этом важные признаки определены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Признаки и преимущества соединительного компонента для передачи крутящей нагрузки с упругой реакцией согласно настоящему изобретению станут очевидными из нижеследующего описания вариантов его осуществления, выполненных в качестве примера и неограничивающих, которое приведено со ссылкой на прилагаемые чертежи, на которых:

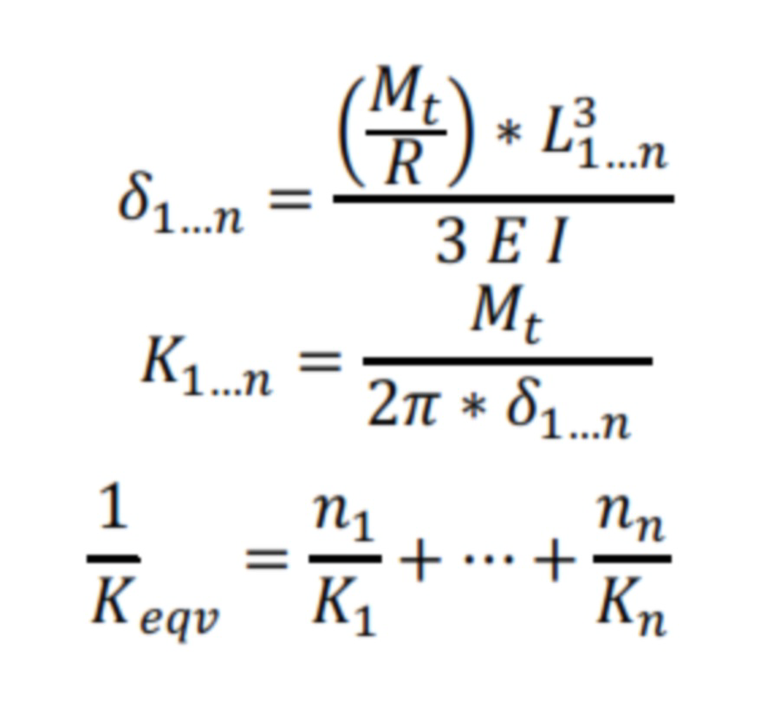

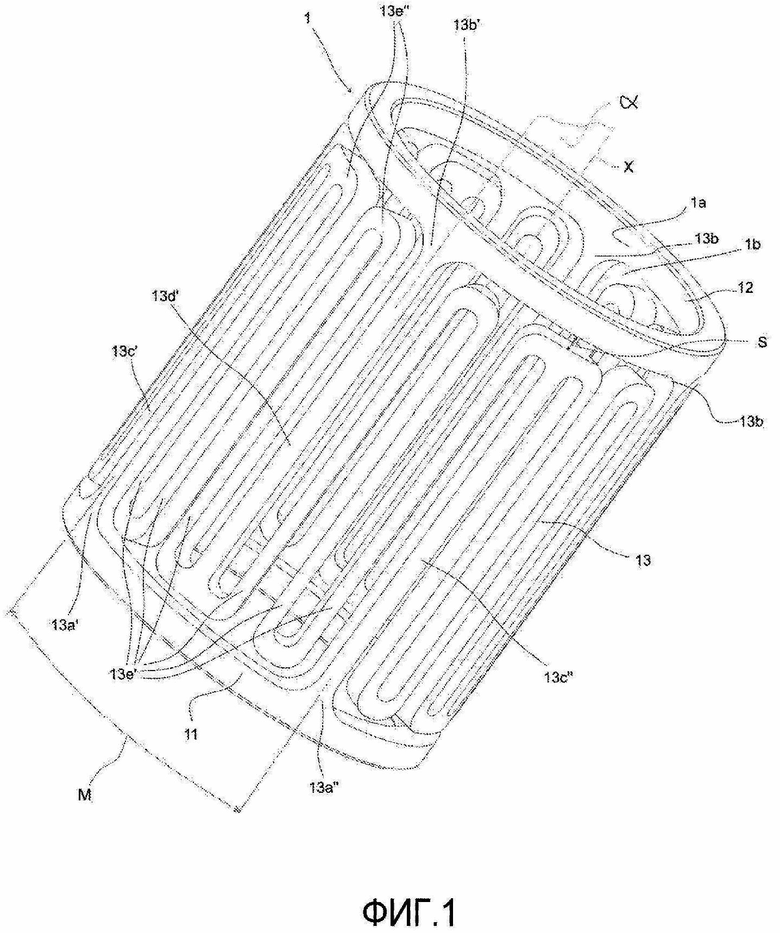

- фиг.1 представляет собой аксонометрическую проекцию соединительного компонента согласно первому варианту осуществления изобретения;

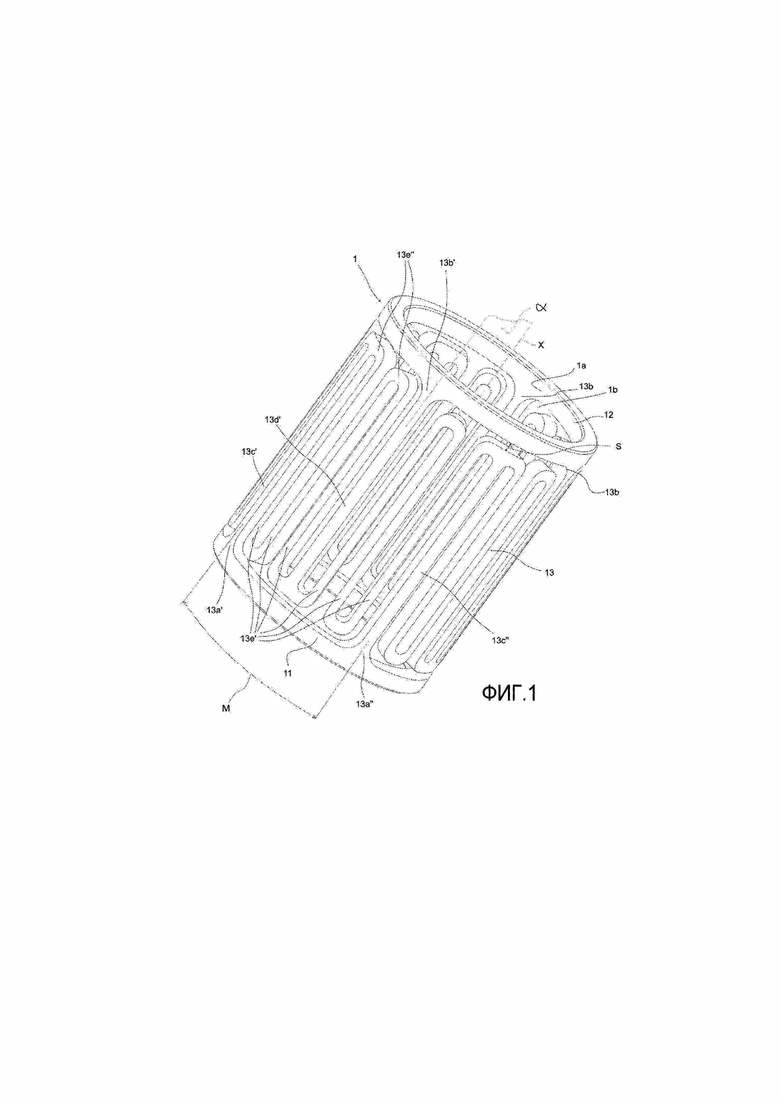

- фиг.2 представляет собой вид сбоку соединительного компонента по фиг.1;

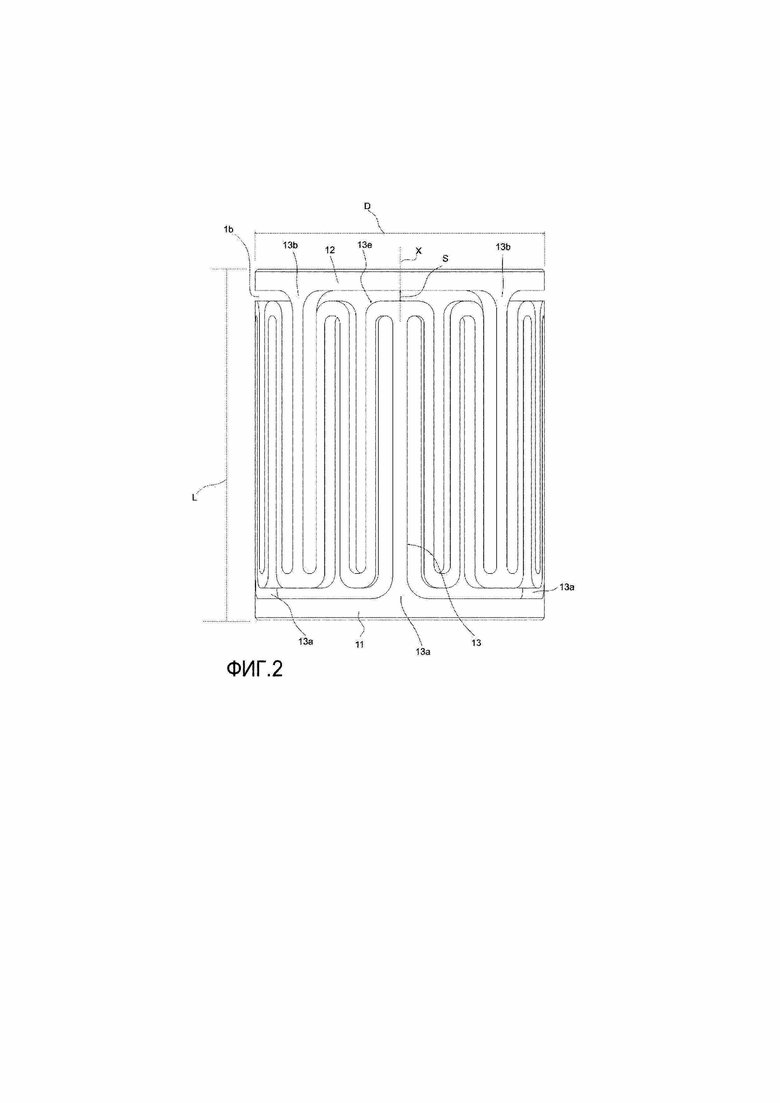

- фиг.3 представляет собой аксонометрическую проекцию соединительного компонента согласно второму варианту осуществления изобретения;

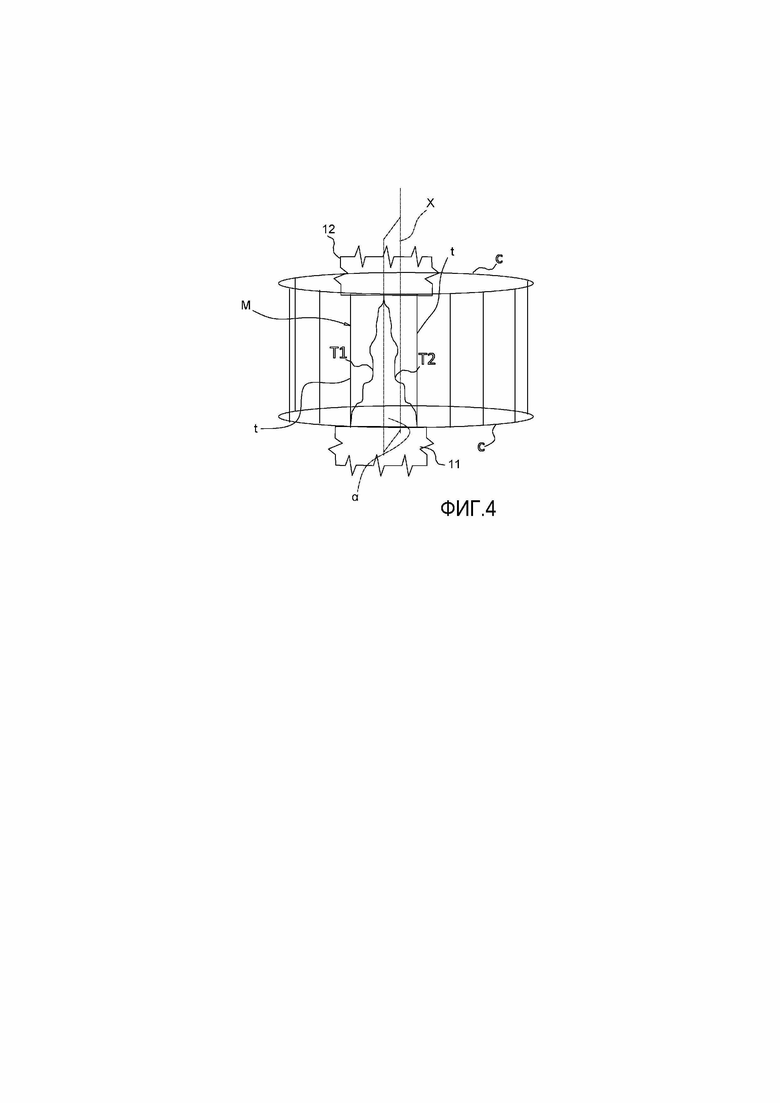

- фиг.4 представляет собой схематическое изображение, полезное для демонстрации в более общем виде принципа построения соединительного компонента согласно изобретению; и

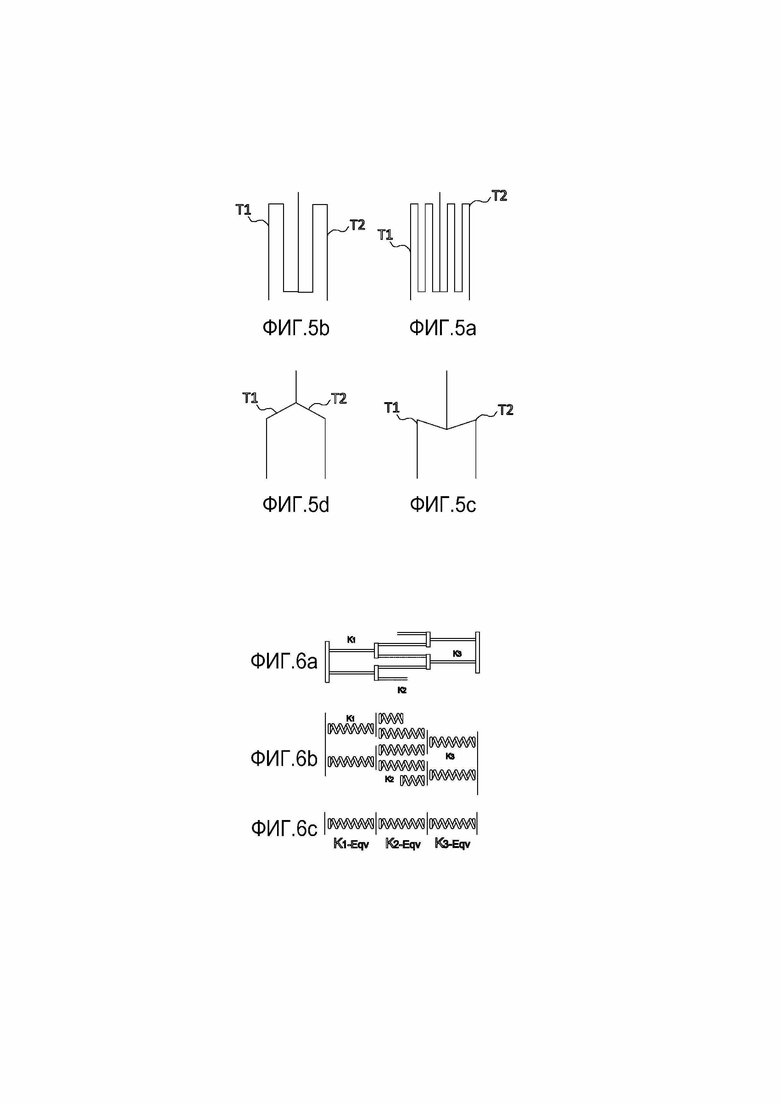

- фиг.5а-5d представляют собой схематические изображения, которые соответствуют схематическому изображению по фиг.4 и в соответствии с последним показывают соответствующие модули соединительного компонента согласно различным вариантам осуществления изобретения; изображения на фиг.5а и фиг.5b соответствуют, в частности, соответственно первому варианту осуществления (показанному на ранее упомянутых фиг.1 и 2) и второму варианту осуществления (показанному на фиг.3);

фиг.6а-6с представляют собой схематические изображения соединительного компонента согласно изобретению и, более конкретно, согласно второму варианту осуществления по фиг.3, которые показывают соединительный компонент в виде системы консольных балок и соответствующих эквивалентных пружин.

Подробное описание изобретения

Как показано на фиг.1 и 2, соединительный компонент согласно настоящему изобретению получают из цельного компонента 1, как правило, металлического корпуса, имеющего трубчатую конструкцию, при этом трубчатая означает в общем случае полую конструкцию, проходящую вокруг внутренней полости 1а и имеющей осевую симметрию. В частности, в первом варианте осуществления, показанном на упомянутых чертежах, корпус согласно предпочтительному решению может представлять собой цилиндр, имеющий центральную ось Х и круглое основание, однако в более общем случае базовый наружный контур корпуса (то есть наружная периферия сечения в поперечной плоскости, ортогональной к центральной оси) может быть многоугольным (-ой), что приводит к призматической форме корпуса. В еще более общем случае такой базовый наружный контур также может изменяться по размеру вдоль центральной оси, то есть оставаясь идентичным самому себе за исключением коэффициента масштабирования (который предпочтительно будет находиться в диапазоне между 1 и 3, включая крайние значения); в этом случае корпус может, например, принимать форму песочных часов или бочкообразную форму. Корпус 1 имеет протяженность L, измеряемую вдоль оси Х. Диаметр базового наружного контура, в данном случае наружный диаметр круглого сечения корпуса, обозначен D. Соотношение между L и D может изменяться по существу произвольно, несмотря на то, что для большинства применений может быть предпочтительным отношение L/D≥1.

Согласно изобретению корпус 1 имеет распределенные пазы 1b, образованные посредством съема или удаления материала, в результате чего получают конструкцию корпуса с окнами, в которой внутренняя полость 1а открыта наружу посредством пазов, и оставшийся твердый материал образует профилированный элемент (то есть траекторию или сетку) из элементов 13, имеющих форму балок, которые соединяют два кольцевых элемента 11, 12. Элементы, указанные последними, расположены на соответствующих концах корпуса, определяемых в аксиальном направлении, и, следовательно, разнесены и расположены в соответствующих плоскостях, ортогональных центральной оси. Предусмотрено, что элементы, имеющие форму балок, представляют собой элементы, в которых направление протяженности/длины может быть определено и является преобладающим, при этом указанное направление позволяет схематично представить профилированный элемент посредством линейной двумерной геометрии/планиметрии, при этом линии определяются средней линией и/или продольной осью/продольным направлением каждого элемента с формой балки.

Кольцевые элементы 11, 12 выполнены с возможностью механического соединения соответственно с приводным устройством (или исполнительным механизмом) и приводимым в действие устройством (или нагрузкой), между которыми крутящий момент должен передаваться посредством соединительного компонента при обеспечении кручения соединительного компонента вокруг оси Х, которая фактически представляет собой ось поворота при передаче крутящего или вращающего момента, подлежащего передаче (между приводным устройством и нагрузкой) посредством самогó соединительного компонента. Система механического соединения не показана, поскольку она может представлять собой любую систему само по себе известного типа, предназначенную для сопряжения соединительного компонента с механическими компонентами разных типов. Пригодные средства соединения/крепления включают фланцевые соединения с винтами, соединения вала и ступицы, наружные профили с канавками, шпонки, язычки, радиальные штифты, усадочные диски и т.д.

При конкретном рассмотрении профилированного элемента 13 с формой балки можно указать, что он имеет множество соединительных частей 13а, 13b, которые составляют одно целое с двумя кольцевыми элементами 11, 12 (то есть образуют неотъемлемую часть кольцевых элементов 11, 12) и предусмотрены в одном и том же количестве для каждого кольцевого элемента (в данном случае по четыре) и которые расположены с равными интервалами в направлении окружной периферии кольцевого элемента (или в более общем случае в направлении, определяемом окружностью, описывающей базовый наружный контур корпуса). В последовательности соединительных частей попеременно предусмотрены соединительная часть для первого кольцевого элемента 11 и соединительная часть для второго кольцевого элемента 12, при этом очевидно, что «первый» и «второй» представляют собой полностью взаимозаменяемые указатели.

Две следующие друг за другом, соединительные части на одном и том же кольцевом элементе или, более точно, их средние точки определяют модуль М профилированного элемента, который повторяется периодически в идентичном виде определенное число раз (по меньшей мере, два), если следовать вдоль вышеуказанной окружности, при этом два следующих друг за другом модуля очевидно имеют, по меньшей мере, одну общую соединительную часть. Например, между вышеупомянутыми двумя соединительными частями для первого кольцевого элемента 11 (обозначенными 13а' и 13аʺ на фиг.1) модуль М включает в себя одну соединительную часть 13b' для противоположного кольцевого элемента (или второго кольцевого элемента 12), середина которой определяет вместе с центральной осью Х плоскость α внутренней зеркальной симметрии модуля М.

На практике «развертывание» или геометрическая траектория «балок», образующих профилированный элемент, между одной из концевых соединительных частей 13а' модуля М, предусмотренных для первого кольцевого элемента 11, и «центральной» соединительной частью 13b' модуля, предусмотренной для второго кольцевого элемента 12, представляет собой зеркальное отображение «развертывания» или траектории, которая соединяет такую центральную соединительную часть 13b' с другой концевой соединительной частью 13аʺ, по отношению к плоскости α, проходящей через ось Х и середину центральной соединительной части. В общем случае указанная траектория по существу следует вдоль кривой линии, как правило, но необязательно имеющей переменную кривизну, ломаной линии с, по меньшей мере, тремя прямолинейными отрезками или комбинации прямолинейных отрезков и кривых линий, каждая из которых имеет переменную кривизну.

В частности, в модуле согласно описываемому в данный момент варианту осуществления основной элемент 13с', 13cʺ и 13d', имеющий форму балки (первые два проходят соответственно от двух концевых соединительных частей и третий - от центральной соединительной части), ответвляется от каждой соединительной части, проходя в аксиальном направлении, то есть вдоль образующей, которая параллельна оси Х, при этом первый конец каждого элемента образует одно целое с соответствующим кольцевым элементом и образует соединительную часть, и второй конец доходит до места, находящегося рядом с противоположным кольцевым элементом и на расстоянии S от него, измеренном в аксиальном направлении, которое предпочтительно может быть равно или меньше приблизительно 1/5 от протяженности L.

Такие вторые концы или, более точно, каждый второй конец и второй конец следующего за ним, основного элемента, имеющего форму балки (выступающих от разных кольцевых элементов: следовательно, в данном случае, например, второй конец основного элемента 13d', имеющего форму балки, и второй конец основного элемента 13с', имеющего форму балки) соединены соединительными элементами 13е, которые согласно данному варианту осуществления предпочтительно имеют змеевидную форму и включают в себя, по меньшей мере, один аксиальный участок 13е', имеющий форму балки, (в данном случае три), проходящий параллельно оси Х на длине, равной, например, приблизительно L - 2⋅S. Следовательно, в данном варианте осуществления пазы определяют границы множества элементов/участков, имеющих форму балок, которые расположены с равными интервалами в направлении вдоль окружности, при этом интервал может изменяться в зависимости от условий применения, абсолютного размера и пропорций корпуса и т.д. При этом змеевидная форма «завершается» окружными элементами 13ʺ, образующими перемычки, с угловыми частями, которые, хотя и скруглены, в любом случае образуют по существу прямые углы и которые могут выродиться в заостренные части, когда расстояние между двумя аксиальными участками является малым, как в примере.

Как показано на фиг.3, второй вариант осуществления изобретения фактически представляет собой вариант, близкий к первому варианту осуществления, описанному выше, как также можно понять благодаря использованию соответствующих и не требующих разъяснений, ссылочных позиций. В данном случае кольцевые элементы и элементы, имеющие форму балок, имеют больший размер как в радиальном направлении (вследствие того, что трубчатый корпус имеет внутреннюю полость с уменьшенным размером по отношению к наружному диаметру D), так и в аксиальном направлении (если речь идет о кольцевых элементах и окружных участках, имеющих форму балок) и в направлении вдоль окружности (если речь идет об аксиальных элементах/участках, имеющих форму балок). В отношении «развертывания» профилированного элемента следует отметить в данном случае наличие змеевидной формы с одним аксиальным участком между двумя следующими друг за другом, основными элементами, имеющими форму балок.

Далее рассматриваются также фиг.4-5d, на которых представлены геометрические схемы различных возможных конфигураций «балок» в соединительном компоненте согласно изобретению. Более конкретно, фиг.5а и 5b показывают соответствующие схемы модуля М по первому и второму вариантам осуществления. На данных изображениях внутренняя конфигурация модуля выражена в более общем виде посредством соответствующих траекторий, уже упомянутых выше, которые являются симметричными друг другу относительно плоскости α и обозначены в данном случае Т1, Т2, при этом каждая из них проходит между одной соединительной частью для кольцевого элемента и следующей за ней, соединительной частью для другого кольцевого элемента. В двух рассматриваемых примерах траектория профилированного элемента представляет собой фактически ломаную линию, имеющую несколько прямолинейных отрезков, при этом данный подход, очевидно, также может быть использован в других примерах, подобных примерам на фиг.5с и 5d, имеющим основные аксиальные элементы, имеющие форму балок, с меньшей протяженностью в аксиальном направлении, которые соединены простым соединительными участками, проходящими в данном случае, например, с определенным углом наклона (непрямым).

Однако в еще более общем случае, как показано на фиг.4 траектории Т1 и Т2 могут проходить, например, вдоль кривых линий или комбинаций прямолинейных участков с частями кривой линии и, как правило, в соответствии со сплайн-функцией. На данном чертеже, на котором также отмечена окружность с, описывающая базовый наружный контур корпуса (базовый наружный контур, который, как было упомянуто, может быть некруглым), также следует указать возможное предпочтительное решение, в соответствии с которым касательная t к траектории в месте ее «стыка» с соответствующим кольцевым элементом представляет собой образующую цилиндра, имеющего основание на окружности с, и модуль М проходит между двумя образующими/касательными t в двух следующих друг за другом, соединительных частях/стыках на одном и том же кольцевом элементе.

Соединительный компонент согласно изобретению, подобный выполненному, в частности, на основе вышеописанных примеров, но в общем случае согласно признакам, определенным посредством основного пункта приложенной формулы изобретения, позволяет полностью решить задачи, поставленные во введении. Упругий соединительный компонент, предложенный в данном документе, является исключительно простым с точки зрения изготовления, в частности, при использовании технологии лазерной резки для металлических материалов; кроме того, принятию решений при проектировании способствует то, что может быть легко определена эквивалентная жесткость.

Это приводит к приемлемым затратам и простой адаптации характеристик в соответствии с требованиями конкретного заказчика.

Поскольку корпус 1 представляет собой одну металлическую деталь, достигается преимущество, связанное с отсутствием гистерезиса в циклах нагружения и разгрузки, при этом сохраняются пределы упругой деформации. Кроме того, при использовании точно цельного жесткого корпуса соединительный компонент представляет собой шарнир равных угловых скоростей (CV-joint) (за исключением деформации, которая, тем не менее, является линейной и известна).

Благодаря своей геометрии соединительный компонент обеспечивает возможность присущей ему коррекции положения входной и выходной осей при неидеальном соблюдении допуска на несоосность. Поскольку он по своей природе является упругим, соединительный компонент также совместим с компонентом, обладающим упругостью в аксиальном направлении, который является целесообразным при наличии статической неопределимости между приводящим в действие и приводимым в действие устройствами.

В завершение, в упругом соединительном компоненте остается внутреннее свободное пространство (действительно заметное пространство по отношению к общему объему соединительного компонента) для размещения вспомогательных компонентов (проводов и т.д.) коаксиально с входным и выходным устройствами.

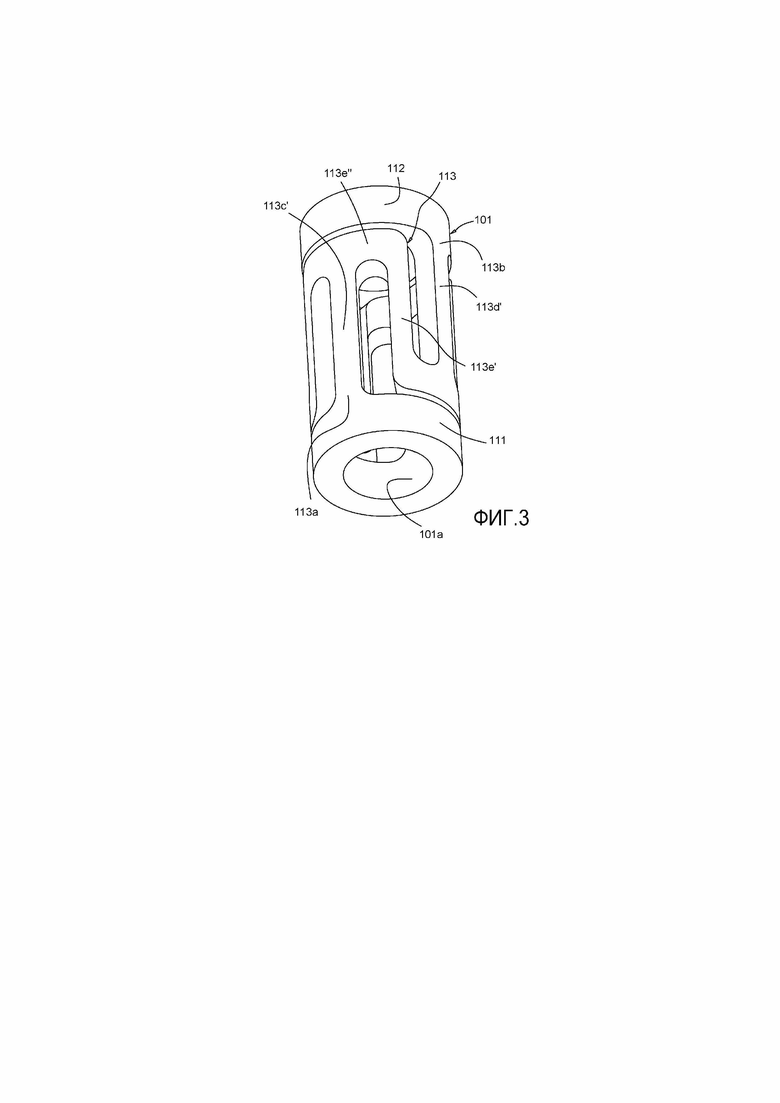

При более тщательном рассмотрении проблемы определения эквивалентной жесткости при кручении она может быть легко рассчитана, поскольку имеющие форму балок компоненты из примеров, указанных выше, могут рассматриваться с очень хорошим приближением, например, как соответствующая комбинация консольных балок в соответствии со схемами на фиг.6а-6с, которая может быть интерпретирована с учетом нижеприведенных формул

где

Mt=крутящий момент [Н ⋅мм]

R=средний радиус цилиндра [мм]

L1…n=свободная длина балок [мм]

I1…n=изгибающие моменты инерции [мм4]

E=модуль упругости/модуль Юнга [МПа]

δ1…n= изгиб консольной балки [мм]

K1…n=упругая постоянная пружины [Н⋅мм/рад]

Keqv=общая эквивалентная упругая постоянная упругого соединительного компонента [Н⋅мм/рад]

Заданная жесткость может быть оптимизирована при «воздействии» на различные геометрические параметры, в частности, как упомянуто, такие как толщина и размеры участков или элементов, имеющих форму балок. Очевидно, что основным переменным параметром для получения заданных характеристик является используемый материал: большинство пригодных материалов представляют собой металлические материалы, обычно используемые для механических конструкций. Среди них можно указать сталь, алюминиевые сплавы и титановые сплавы. Прежде всего, основной величиной при выборе и получении заданных характеристик жесткости соединительного компонента может считаться модуль упругости материала. Выбор материала, который должен быть использован, а также заданной жесткости напрямую связан с величиной нагрузки, которую должен выдерживать соединительный компонент, и степенью компактности в отношении размеров, которую желательно обеспечить.

Кроме того, подводя итоги, можно отметить, что пазы могут быть выполнены посредством систем лазерной резки на базовом трубчатом корпусе, выполненном из металла, такого как в целом стойкая и гибкая сталь е, например, пружинная сталь (например, мартенситно-стареющая сталь Böhler W720 с модулем упругости, составляющим 193 ГПа, и пределом текучести, составляющим 1815 МПа). Что касается совместимости с размерами пазов и с размером поперечного сечения всего элемента, также может быть возможным изготовление с помощью традиционных металлообрабатывающих станков (обработка со съемом припуска).

Другие преимущества, которые могут быть получены в результате использования соединительного компонента согласно изобретению, включают следующие:

- соединительный компонент пригоден для передаточных устройств, требующих упругого соединения между входом и выходом с известной жесткостью или постоянной кручения, без гистерезиса и подобно фильтру низких частот;

- он может быть соединен с датчиком положения (например, кодовым датчиком угла поворота) в качестве чувствительного элемента для высокоточных датчиков крутящего момента, который может быть выполнен в соответствии с техническими требованиями заказчика, и выполнен с аксиальным отверстием и с низкими затратами;

- он может быть использован просто в качестве полой пружины кручения.

Соединительный компонент может иметь ряд применений, среди которых особый интерес представляет собой робототехника и, в частности, надеваемые роботы. Его размеры и его характеристики жесткости и передаваемого крутящего момента, и его увеличенная способность к сопряжению с остальными элементами делают его полезным элементом для выполнения упругих исполнительных механизмов для надеваемых роботов и для роботов в целом. В данных применениях действительно имеет важное значение применение исполнительных механизмов, имеющих собственную податливость при ограниченных массах и объемах, несмотря не необходимость передавать сравнительно большие крутящие моменты и силы. Соединительный компонент согласно изобретению, «укомплектованный» всеми элементами, может быть собран непосредственно на роботе.

Настоящее изобретение было описано выше со ссылкой на предпочтительные варианты его осуществления. Предусмотрено, что могут существовать другие варианты осуществления, которые относятся к той же самой идее изобретения в пределах объема охраны приложенной формулы изобретения.

Предметом настоящего изобретения является новая конфигурация передаточного соединительного компонента с упругой реакцией. Передаточный соединительный компонент с упругой реакцией для передачи крутящей нагрузки между приводящим и приводимым в действие устройствами содержит цельный корпус, имеющий трубчатую конструкцию вокруг центральной или продольной оси (Х). В корпусе посредством удаления материала образованы распределенные пазы. На концах корпуса имеются первый и второй кольцевые элементы. Корпус имеет профилированный элемент, проходящий между указанными кольцевыми элементами. При этом указанный профилированный элемент содержит по меньшей мере два модуля (М), каждый из которых образован между средними точками соответствующих следующих друг за другом соединительных частей на одном и том же кольцевом элементе. Достигается расширение области применения. 11 з.п. ф-лы, 11 ил.

1. Передаточный соединительный компонент с упругой реакцией для передачи крутящей нагрузки между приводящим и приводимым в действие устройствами, при этом соединительный компонент содержит цельный корпус, имеющий трубчатую конструкцию вокруг центральной или продольной оси (Х), причем корпус имеет базовый наружный контур, определяемый сечениями в любых плоскостях, ортогональных к указанной оси (Х), которые идентичны друг другу, за исключением коэффициента масштабирования, при этом в указанном корпусе посредством удаления материала образованы распределенные пазы, причем указанные пазы определяют границы нижеуказанных элементов в том же корпусе:

на соответствующих концах указанного корпуса, определяемых в продольном направлении, первый и второй кольцевые элементы (11, 12), расположенные в плоскостях, ортогональных к указанной центральной оси (Х) и разнесенных вдоль нее, при этом указанные кольцевые элементы выполнены с возможностью механического соединения с приводящим в действие или приводимым в действие устройством; и

имеющий форму балки профилированный элемент, проходящий между указанными кольцевыми элементами и обеспечивающий множество соединительных частей (13а, 13b) для соответствующих указанных элементов;

причем указанные соединительные части (13а, 13b) предусмотрены в одинаковом количестве для каждого кольцевого элемента и с равными интервалами в направлении, определяемом окружностью (с), описанной по отношению к указанному наружному контуру, в последовательности, которая содержит чередующиеся соединительную часть для первого кольцевого элемента и соединительную часть для второго кольцевого элемента;

при этом указанный профилированный элемент содержит по меньшей мере два модуля (М), каждый из которых образован между средними точками соответствующих следующих друг за другом соединительных частей на одном и том же кольцевом элементе, при этом указанные модули периодически повторяются вдоль указанной окружности, причем, по меньшей мере, одна соединительная часть является общей для двух соседних модулей, при этом каждый из модулей имеет внутреннюю зеркальную симметрию относительно плоскости (α), проходящей через указанную центральную ось (Х) и от средней точки одной соединительной части модуля до противоположного кольцевого элемента, при этом между соединительной частью для кольцевого элемента и следующей за ней соединительной частью для другого кольцевого элемента указанный профилированный элемент следует вдоль траектории, которая по существу соответствует кривой линии, ломаной линии с, по меньшей мере, тремя прямолинейными отрезками или комбинации прямолинейных отрезков и кривых линий.

2. Передаточный соединительный компонент по п.1, в котором указанный корпус имеет протяженность (L) вдоль указанной центральной оси (Х), равную диаметру или превышающую диаметр указанной окружности, описывающей наружный контур.

3. Передаточный соединительный компонент по п.2, в котором каждый из указанных модулей содержит три основных элемента (13с', 13сʺ, 13d'), которые имеют форму балок и проходят по существу в аксиальном направлении, начиная от соответствующих первых концов, которые ограничивают соответствующие разнесенные соединительные части, попеременно до указанных первого и второго кольцевых элементов, и каждый из которых имеет второй конец, расположенный на расстоянии в аксиальном направлении от кольцевого элемента, противоположного элементу, с которым первый конец образует одно целое, при этом модуль дополнительно содержит один или более соединительных элементов (13е), соединяющих второй конец каждого основного элемента, имеющего форму балки, со вторым концом, по меньшей мере, одного элемента, имеющего форму балки, который является следующим в направлении вдоль окружности в том же модуле.

4. Передаточный соединительный компонент по п.3, в котором второй конец каждого основного элемента, имеющего форму балки, расположен на расстоянии в аксиальном направлении от кольцевого элемента, противоположного элементу, с которым первый конец образует одно целое, при этом данное расстояние (S) имеет величину, не превышающую 1/5 от указанной протяженности (L).

5. Передаточный соединительный компонент по п.4, в котором указанные соединительные элементы проходят в соответствии со змеевидной конфигурацией, образуя, по меньшей мере, один аксиальный участок (13е'), имеющий форму балки, проходящий параллельно указанной центральной оси (Х).

6. Передаточный соединительный компонент по п.5, в котором указанный, по меньшей мере, один аксиальный участок (13е'), имеющий форму балки, проходит в аксиальном направлении на длине, равной указанной протяженности (L) за вычетом удвоенной указанной величины (S) расстояния.

7. Передаточный соединительный компонент по п.5 или 6, в котором указанные соединительные элементы дополнительно содержат множество участков (13еʺ), проходящих вдоль окружности и образующих перемычки, которые проходят между двумя аксиальными участками (13е'), имеющими форму балок, и/или между аксиальным участком (13е'), имеющим форму балки, и основным элементом (13с', 13сʺ, 13d'), имеющим форму балки.

8. Передаточный соединительный компонент по п.3, в котором указанные соединительные элементы содержат одиночные соединительные участки, каждый из которых проходит между двумя основными элементами, имеющими форму балок, которые следуют друг за другом в направлении вдоль окружности и выступают от двух разных кольцевых элементов.

9. Передаточный соединительный компонент по любому из предшествующих пунктов, в котором касательная (t) к указанной траектории в соединительной части для соответствующего кольцевого элемента представляет собой образующую цилиндра, имеющего основание, наружной контур которого определяется указанной окружностью (с), при этом указанный модуль (М) образован между двумя образующими/касательными (t) в двух следующих друг за другом соединительных частях для одного и того же кольцевого элемента.

10. Передаточный соединительный компонент по любому из предшествующих пунктов, в котором указанный коэффициент масштабирования больше или равен 1 и меньше или равен 3.

11. Передаточный соединительный компонент по любому из предшествующих пунктов, в котором указанный корпус является цилиндрическим с круглым основанием.

12. Передаточный соединительный компонент по любому из пп.1-10, в котором указанный корпус является призматическим.

| Способ сепарирования электрода химического источника тока | 1978 |

|

SU942192A1 |

| WO 2015001469 A1, 08.01.2015 | |||

| МУФТА ДЛЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ВАЛОВ | 0 |

|

SU375416A1 |

Авторы

Даты

2020-05-15—Публикация

2017-06-14—Подача