ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ (ЗАЯВКИ)

[0001] Настоящая обычная заявка на патент испрашивает преимущество приоритета предварительной заявки на патент США №62/036,812 под названием «METHOD OF RECYCLING EXCESS UNHARDENED CONCRETE», которая была подана 13 августа 2014 г. и которая полностью включена в настоящий документ посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0002] Технология, описанная в настоящем документе, в целом, относится к системам и способам обработки остаточного незатвердевшего бетона. А именно, данная технология относится к способу обработки незатвердевшего бетона, включающему: проведение оценки количества возвращенного бетона; добавление пеноматериала к возвращенному бетону; смешивание вместе пеноматериала и возвращенного бетона; осуществление выгрузки обработанного бетона; обеспечение застывания обработанного бетона; преобразование затвердевшего обработанного бетона в форму частиц или заполнителя и использование сыпучего материала в форме частиц или заполнителя.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0003] Когда бетоновоз, перевозящий товарный бетон, возвращается на завод после доставки большого количества бетона, в барабане бетоновоза зачастую остается неиспользованный незатвердевший бетон. Данный остающийся бетон называется возвращенным бетоном. Возвращенный бетон является тяжелым бременем для промышленности по производству товарного бетона.

[0004] Вследствие многочисленных экологических факторов и факторов стоимости было предложено множество способов обработки возвращенного бетона. Некоторые доступные для бетонной промышленности способы обработки возвращенного бетона включают: (1) способы восстановления бетона, (2) способы дробления затвердевшего бетона, (3) отливку различных бетонных элементов, (4) сточные ямы для бетона, (5) повторное использование восстановленного бетона, обработанного ускорителями твердения и суперабсорбирующими полимерами, и (6) восстановление незастывшего/пластичного бетона посредством его обработки с использованием замедлителя схватывания, а затем добавления ускорителя твердения для восстановления бетона в состояние, пригодное для использования. Тем не менее, существует множество недоработок и недостатков, связанных с данными способами и системами.

[0005] Одним из способов решения данной проблемы, связанной с возвращенным бетоном, является восстановление цементного раствора и заполнителей. К сожалению, способы восстановления бетона имеют множество недостатков и ограничений, которые приводят к неэффективному и дорогому процессу переработки. Неэффективность связана с высоким потреблением энергии, непригодным к применению шламом или шламовой водой, высокими расходами на обслуживание и так далее. В качестве примера, в патенте Германии №3,906,645, выданном Sandau 13 сентября 1990 г., раскрыто промывочное устройство для возвращенного незастывшего/пластичного бетона.

[0006] Вторым способом решения данной проблемы, связанной с возвращенным бетоном, является осуществление его выгрузки в виде груды, обеспечивая его затвердение, а затем дробление бетона на запасы. Затем дробленый бетон может быть повторно применен или продан. Данный способ требует значительных вложений в оборудование и его обслуживание для дробления затвердевшего бетона.

[0007] Третьим способом решения данной проблемы, связанной с возвращенным бетоном, является отливка различных бетонных элементов. Данные элементы могут включать швартовочные блоки, анкерные блоки, декоративные элементы и так далее. Данный способ требует вложений в опалубки многократного применения, пространство для хранения отлитых элементов и рабочие кадры для подготовки и разборки опалубочных конструкций. В качестве примера, в публикации заявки на патент США №2004/0179896 А1, поданной Curry и соавт. и опубликованной 16 сентября 2004 г., раскрыта емкость в сборе для бетона и способ изготовления синтетической каменной насыпи из возвращенного бетона.

[0008] Четвертым способом решения данной проблемы, связанной с возвращенным бетоном, является его разведение в большом количестве воды, а затем выгрузка смеси в сточную яму для бетона для предотвращения слипания твердых веществ. После периода ожидания избыточная вода выкачивается из сточной ямы для бетона. Затем твердые вещества удаляются из сточной ямы для бетона тяжелым машинным оборудованием и складываются для сушки. Затем высохший твердый материал закапывается для утилизации. Данный процесс является дорогостоящим, времязатратным и экологически небезопасным. Тяжелое машинное оборудование, необходимое для обработки восстановленного материала, остающегося в сточной яме для бетона, подвержено механическим повреждениям из-за накапливания мелких частиц, образованных во время процесса восстановления.

[0009] Пятым способом решения данной проблемы, связанной с возвращенным бетоном, является повторное применение несхватившегося/пластичного бетона посредством его переработки с применением ускорителей твердения и суперпоглощающих полимеров. В качестве примера, в европейском патенте №2,468,695, выданном Ferrari 27 июня 2012 г., раскрыт способ переработки восстановленного бетона, включающий добавление ускорителей мгновенного схватывания и суперпоглощающих полимеров в остаточный свежий бетон и перемешивание данной смеси до тех пор, пока не образуется зернистый материал. После образования зернистого материала его выгружают и оставляют затвердевать. Целью данного способа является образование зернистых материалов из остаточного бетона, которые после отверждения могут быть применены в качестве заполнителей для бетона. Недостатком данного способа является то, что обработанный цементирующий материал образовывает толстослойное покрытие вокруг частиц заполнителя, и свойства затвердевшего покрытия значительно влияют на качество зернистого материала, получаемого с применением данного процесса. Количество ускорителя и суперпоглощающего полимера должно точно регулироваться для гарантирования соответствующего качества покрытия вокруг зернистого материала. Обработанный материал также требует своевременного измельчения для гарантирования того, что покрытие вокруг различных зернистых частиц не слипнется. Недостаточное разбивание обработанного бетона может привести к образованию больших фрагментов слипшейся массы и частиц заполнителя. Во время повторного применения пропорции новообразованного зернистого материала, добавляемого в новый бетон, также должны быть тщательно соблюдены для достижения необходимых свойств свежеуложенного и затвердевшего бетона в новой партии бетона.

[0010] Шестым способом решения данной проблемы, связанной с возвращенным бетоном, является восстановление несхватившегося/пластичного бетона посредством его обработки с применением замедлителя схватывания, а затем добавления ускорителя твердения для восстановления бетона в состояние, пригодное для использования. В качестве примера, в патенте США №5,427,617, выданном Bobrowski и соавт. 27 июня 1995 г., раскрыты способы и составы для восстановления бетона, которые способствуют тому, что возвращенный бетон не схватывается в автобетоносмесителе за ночь, и способствуют его повторному применению на следующее утро в сочетании с новым бетоном, таким образом, предотвращая утилизацию возвращенного бетона и производство лишнего бетона.

Во время повторного применения пропорции остаточного бетона, смешиваемого с новым бетоном, должны быть соблюдены для достижения необходимых свойств свежеуложенного и затвердевшего бетона в новой партии бетона. Данный способ не предоставляет производителю бетона способ обработки возвращенного бетона для бетоновоза, который вернулся и должен выгрузить возвращенный бетон с целью приема как можно скорее еще одной партии бетона, что является наиболее частым случаем на бетонных заводах.

[0011] Остальные родственные патенты на полезную модель, известные в области техники, включают следующее:

[0012] В патенте США №4,207,176, выданном Hood 10 июня 1980 г., раскрыто восстановление незастывших заполнителей бетона.

[0013] В патенте Германии №4,143,029, выданном Brenner 16 июля 1992 г., раскрыт лоток для переработки лишнего бетона.

[0014] В патенте Германии №4,428,415, выданном Sandau 15 февраля 1996 г., раскрыт промывочный блок с большим приемником и водоснабжением.

[0015] В публикации патента Германии №19544208, поданной Sandau и опубликованной 7 мая 1997 г., раскрыто промывочное устройство для остаточного материала, такого как бетон.

[0016] В публикации патента Германии №19750296, поданной Sandau и опубликованной 13 ноября 1997 г., раскрыто промывочное оборудование для остаточного бетона.

[0017] В публикации патента всемирной организации интеллектуальной собственности №95/26825, поданной Gleiss и опубликованной 12 октября 1995 г., раскрыто устройство повторной обработки бетона с питающим шнеком.

[0018] В публикации патента всемирной организации интеллектуальной собственности №2012/084716, поданной Ferrari и соавт. и опубликованной 12 июня 2012 г., раскрыт способ производства заполнителей из составов цемента.

[0019] В патенте США №5,203,919, выданном Bobrowski 20 апреля 1993 г., раскрыт способ и составы стабилизации остатков бетона.

[0020] В патенте Германии №3,727,907, выданном Bobrowski и соавт. 3 марта 1988 г., раскрыта переработка бетонных смесей.

[0021] В публикации патента Германии №19518469, поданной Buss и соавт. и опубликованной 3 мая 2007 г., раскрыт процесс повторной обработки остаточного бетона.

[0022] В патенте США №5,396,983, выданном Bozenhardt 14 марта 1995 г., раскрыто чистящее устройство, в частности, для установок повторной обработки остаточного бетона.

[0023] В патенте США №5,560,495, выданном Brenner 1 октября 1996 г., раскрыто транспортирующее устройство для заполнителя, произведенного во время повторной обработки остаточного бетона.

[0024] В патенте США №5,778,910, выданном Brenner 14 июля 1998 г., раскрыт промывочный лоток для остаточного бетона.

[0025] В патенте США №8,167,997, выданном Gray 1 мая 2012 г., раскрыты бетонные смеси, имеющие примесь стабилизированного пеноматериала.

[0026] В патенте США №7,670,426, выданном Gray 2 марта 2010 г., раскрыты бетонные смеси, имеющие примесь пеноматериала на водной основе.

[0027] В патенте США №6,375,271, выданном Young III 23 апреля 2002 г., раскрыты способ и средства управляемой подачи пеноматериала для фрагментации твердой плотной породы и бетона.

[0028] В патенте США №5,951,751, выданном Williams и соавт. 14 сентября 1999 г., раскрыты жидкотекучий заполняющий состав и способ производства и подачи жидкотекучего заполняющего материала.

[0029] В патенте США №8,080,105, выданном Krozel и соавт. 20 декабря 2011 г., раскрыты способы изготовления и применения жидкотекучего материала на основе цемента.

[0030] Родственная, не относящаяся к патентам литература, известная в области техники, включает следующее:

[0031] Существуют различные типы высокопористого бетона низкой плотности, изготовленного с очень высоким содержанием воздуха, такие как ячеистый, пористый, воздушный бетон и грунтоцементный раствор с контролируемой степенью упрочнения. Тем не менее, данные типы бетона в настоящее время не производятся с конкретной целью повторного использования или обработки возвращенного бетона. Целями производства высокопористого бетона низкой плотности, в целом, являются улучшение теплоэффективности (улучшенная теплоизоляция), улучшение огнестойкости, улучшение звукоизоляции и снижение собственной массы конструкции, изготовленной из данного бетона. Грунтоцементные растворы с контролируемой степенью упрочнения зачастую используются в таких областях применения, как заполнение и засыпка траншеи, где их низкая прочность и высокая обрабатываемость являются востребованными. В документе ACI 523.1R-06 описано производство ячеистого бетона и указано, что его основным ингредиентом является предварительно отформованный пеноматериал, который образовывается посредством разжижения жидкого пенообразователя водой в предопределенных пропорциях и пропускания данной смеси через пеногенератор. ASTM С 869 представляет собой стандартную спецификацию, которая охватывает пенообразующие средства, специально созданные для изготовления подготовленного пеноматериала для использования во время получения ячеистого бетона.

[0032] Вышеизложенные патенты и другая информация отображают известный уровень техники, о котором известно автору изобретения, и подаются в целях освобождения от подтвержденной обязанности раскрытия автором изобретения в информации, раскрывающей сущность изобретения, которая может быть связана с патентоспособностью технологии, описанной в настоящем документе. Тем не менее, это обусловлено тем, что вышеизложенные патенты и другая информация не объясняют или представляют четко, самостоятельно или при рассмотрении в сочетании заявленное изобретение автора изобретения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0033] В различных приведенных в качестве примера вариантах осуществления технология, описанная в настоящем документе, предоставляет систему и связанные с ней способы обработки незатвердевшего бетона, включающие: проведение оценки количества возвращенного бетона; добавление пеноматериала к возвращенному бетону; смешивание вместе пеноматериала и возвращенного бетона; осуществление выгрузки обработанного бетона; обеспечение застывания обработанного бетона; преобразование затвердевшего обработанного бетона в форму частиц или заполнителя и использование сыпучего материала в форме частиц или заполнителя.

[0034] В одном приведенном в качестве примера варианте осуществления технология, описанная в настоящем документе, предоставляет способ обработки незатвердевшего бетона. Способ включает: проведение оценки количества возвращенного бетона; добавление пеноматериала к определенному количеству возвращенного бетона с увеличением пористости бетона; смешивание вместе добавленного пеноматериала и возвращенного бетона с образованием обработанного бетона; осуществление выгрузки обработанного бетона; обеспечение застывания обработанного бетона с получением затвердевшей формы со значительным снижением, таким образом, прочности на сжатие относительно прочности исходного возвращенного бетона; преобразование затвердевшего обработанного бетона в сыпучий материал в форме частиц или заполнителя и использование сыпучего материала в форме частиц или заполнителя.

[0035] По меньшей мере в одном варианте осуществления способ также включает добавление порообразователя к возвращенному бетону с образованием пузырьков в возвращенном бетоне и со значительным снижением прочности возвращенного бетона.

[0036] По меньшей мере в одном варианте осуществления порообразователь представляет собой алюминиевый порошок.

[0037] По меньшей мере в одном варианте осуществления порообразователь представляет собой перекись водорода.

[0038] По меньшей мере в одном варианте осуществления порообразователь представляет собой расширяющиеся микросферы.

[0039] По меньшей мере в одном варианте осуществления способ также включает смешивание пенообразующего средства с возвращенным бетоном с образованием пузырьков в возвращенном бетоне и со значительным снижением прочности возвращенного бетона.

[0040] По меньшей мере в одном варианте осуществления пенообразующее средство представляет собой жидкий концентрат для образования пор, который смешивается с возвращенным бетоном.

[0041] По меньшей мере в одном варианте осуществления пенообразующее средство представляет собой синтетический жидкий концентрат для образования пор, который смешивается с возвращенным бетоном.

[0042] По меньшей мере в одном варианте осуществления пенообразующее средство представляет собой жидкий концентрат для образования открытых пор, который смешивается с возвращенным бетоном.

[0043] По меньшей мере в одном варианте осуществления пенообразующее средство представляет собой жидкий концентрат для образования пор на основе белков, который смешивается с возвращенным бетоном.

[0044] По меньшей мере в одном варианте осуществления пенообразующее средство представляет собой примесь, образующую воздушное пространство, которая смешивается с возвращенным бетоном.

[0045] По меньшей мере в одном варианте осуществления пенообразующее средство представляет собой поверхностно-активное вещество, которое смешивается с возвращенным бетоном.

[0046] По меньшей мере в одном варианте осуществления способ дополнительно включает нанесение пеногасителя на частицы или заполнитель с нейтрализацией остатков пенообразующего средства и со снижением содержания воздуха в бетоне, изготовленном из переработанного сыпучего материала в форме частиц или заполнителя.

[0047] По меньшей мере в одном варианте осуществления пеногаситель представляет собой трибутилфосфат.

[0048] По меньшей мере в одном варианте осуществления пеногаситель представляет собой 2-этилгексанол.

[0049] По меньшей мере в одном варианте осуществления способ также включает определение количества пеноматериала, подлежащего применению с целью добавления в возвращенный бетон, исходя из выбранного пенообразующего средства, концентрации пенообразующего средства в смеси с водой и выбранного пеногенератора, с помощью которого добавляют пеноматериал.

[0050] По меньшей мере в одном варианте осуществления способ дополнительно включает повторное использование бетона в виде сыпучего материала в форме частиц или заполнителя, который может быть использован для обустройства насыпей, засыпки траншей, заполнения пустот и в качестве основного или дополнительного материала для тротуаров.

[0051] По меньшей мере в одном варианте осуществления способ дополнительно включает повторное использование бетона в виде сыпучего материала в форме частиц или заполнителя в качестве заполнителя, используемого для производства нового бетона.

[0052] По меньшей мере в одном варианте осуществления в способе этап добавления пеноматериала к определенному количеству возвращенного бетона с увеличением пористости бетона дополнительно включает: использование установки для получения пеноматериала с помощью сжатого воздуха; использование пенообразующего средства в установке для получения пеноматериала; добавление пенообразующего средства в воду и использование соответствующего отношения вода-пенообразующее средство.

[0053] По меньшей мере в одном варианте осуществления способ также включает: повторное использование сыпучего материала в форме частиц или заполнителя после преобразования и использование переработанного сыпучего материала в форме частиц или заполнителя после преобразования в качестве крупного заполнителя с производством нового бетона. Сыпучий материал после преобразования может содержать некоторые цементирующие частицы, которые сохраняют способность к поглощению воды и обеспечивают набор прочности со временем.

[0054] По меньшей мере в одном варианте осуществления способ дополнительно включает: повторное использование сыпучего материала в форме частиц или заполнителя после преобразования и использование переработанного сыпучего материала в форме частиц или заполнителя после преобразования в качестве мелкого заполнителя с производством нового бетона. Сыпучий материал после преобразования может содержать некоторые цементирующие частицы, которые сохраняют способность к поглощению воды и обеспечивают набор прочности со временем.

[0055] В одном приведенном в качестве примера варианте осуществления технология, описанная в настоящем документе, предоставляет систему обработки незатвердевшего бетона. Система содержит: средства оценки количества возвращенного бетона; средства добавления пеноматериала для добавления пеноматериала к определенному количеству возвращенного бетона; мешалку для смешивания вместе добавленного пеноматериала и возвращенного бетона для получения обработанного бетона; устройство для выгрузки, предназначенное для выгрузки обработанного бетона; область выгрузки, выполненную таким образом, что в ней обеспечено застывание обработанного бетона с получением затвердевшей формы; устройство для преобразования, предназначенное для преобразования затвердевшего обработанного бетона в сыпучий материал в форме частиц или заполнителя; и пользователя для определения конкретного применения сыпучего материала в форме частиц или заполнителя.

[0056] По меньшей мере в одном варианте осуществления система также содержит устройство для добавления порообразователя в возвращенный бетон с целью образования пузырьков в возвращенном бетоне и значительного снижения прочности возвращенного бетона.

[0057] По меньшей мере в одном варианте осуществления система дополнительно содержит устройство для нанесения пеногасителя на частицы или заполнитель с целью нейтрализации остатков пенообразующего средства и снижения содержания воздуха в бетоне, изготовленном из переработанного сыпучего материала в форме частиц или заполнителя.

[0058] По меньшей мере в одном варианте осуществления система также содержит средства определения количества пеноматериала, подлежащего применению с целью добавления в возвращенный бетон, исходя из выбранного пенообразующего средства, концентрации пенообразующего средства в смеси с водой и выбранного пеногенератора, с помощью которого добавляют пеноматериал.

[0059] По меньшей мере в одном варианте осуществления средства добавления пеноматериала для добавления пеноматериала к определенному количеству возвращенного бетона, которые содержит система, также содержат: установку для получения пеноматериала с помощью сжатого воздуха; пенообразующее средство, распределенное в установке для получения пеноматериала; и средства добавления пенообразующего средства в воду присоответствующем отношении вода-пенообразующее средство.

[0060] По меньшей мере в одном варианте осуществления система также содержит дробильное устройство для преобразования затвердевшего обработанного бетона в сыпучий материал в форме частиц или заполнителя.

[0061] По меньшей мере в одном варианте осуществления система дополнительно содержит устройство сбора для сбора и возврата сыпучего материала в форме частиц или заполнителя после преобразования для применения в качестве крупного или мелкого заполнителя и, с применением которого должен быть произведен новый бетон.

[0062] В одном приведенном в качестве примера варианте осуществления технология, описанная в настоящем документе, обеспечивает бетон в виде сыпучего материала в форме частиц или заполнителя, произведенный с применением раскрытого способа, который состоит из множества фрагментов возвращенного бетона, преобразованных посредством процесса добавления пеноматериала и смешивания с обеспечением застывания с получением затвердевшей формы со снижением таким образом прочности исходного возвращенного бетона, и после затвердевания преобразованных по составу в сыпучий материал в форме частиц или заполнителя.

[0063] Технология, раскрытая в настоящем документе, не производит отходов, по существу уменьшает количество используемой воды, устраняет большую часть расходов на обслуживание тяжелого машинного оборудования и обеспечивает уменьшение размера заводской площадки по производству бетона, и предлагает существенные улучшения окружающей среды, связанные с обработкой незатвердевшего бетона. С применением данного способа природные ресурсы не используются, и достигается всесторонняя экономическая эффективность. Простота процесса и использование нетоксичных веществ делают данный способ экологически безопасным. Экологические, социальные и экономические преимущества, достигаемые с использованием данных новых системы и способа, предоставляют важные улучшения экологической безопасности для бетонной промышленности.

[0064] В качестве примера, за последнее десятилетие органы государственного управления и защитники окружающей среды усилили давление на промышленность по производству товарного бетона для уменьшения выгрузки отходов. Проблема вызвана гидратированной пастой цемента-портланда, которая содержит сильнощелочное вещество под названием гидроксид кальция (Са(ОН)2). При высвобождении Са(ОН)2 в окружающую среду он может навредить водным организмам и диким животным.

[0065] Таким образом, были указаны, скорее в общих чертах, более важные особенности технологии для лучшего понимания их подробного описания, которое представлено далее, и для лучшего определения настоящего вклада в уровень техники. Существуют дополнительные особенности технологии, которые будут описаны далее в настоящем документе и которые будут образовывать содержание формулы изобретения, прилагаемой к нему. В связи с этим, перед подробным объяснением по меньшей мере одного варианта осуществления технологии следует понимать, что область применения изобретения не ограничена подробностями конструкции и компоновками компонентов, изложенными в следующем описании или проиллюстрированными на графических материалах. Технология, описанная в настоящем документе, допускает другие варианты осуществления и различные способы применения и выполнения. Следует также понимать, что фразеология и терминология, используемые в настоящем документе, представлены с целью описания и не должны рассматриваться в качестве ограничения.

[0066] Таким образом, специалистам в данной области техники будет понятно, что концепция, на которой основано настоящее изобретение, может быть легко использована в качестве основы для создания других конструкций, способов и систем выполнения некоторых целей настоящего изобретения. Следовательно, важно, чтобы формула изобретения рассматривалась в качестве включающей такие эквивалентные конструкции в той степени, в которой они не отступают от сущности и объема технологии, описанной в настоящем документе.

[0067] Дополнительные цели и преимущества технологии, описанной в настоящем документе, будут понятны из следующего подробного описания в настоящий момент предпочтительного варианта осуществления, который проиллюстрирован схематически на сопроводительных графических материалах.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0068] Технология, описанная в настоящем документе, проиллюстрирована со ссылкой на различные графические материалы, на которых подобные ссылочные номера обозначают подобные компоненты устройства и/или этапы способа соответственно, и на которых:

[0069] на фиг. 1 показана блок-схема, на которой показан способ обработки незатвердевшего бетона в соответствии с вариантом осуществления технологии, описанной в настоящем документе;

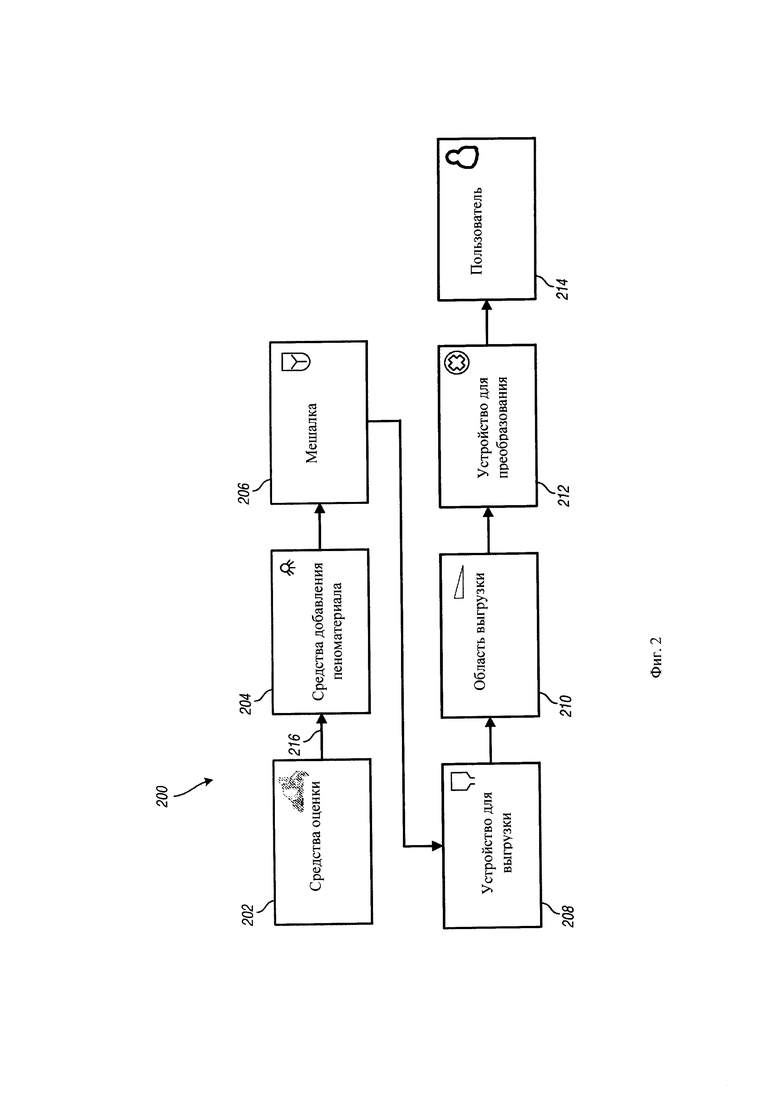

[0070] на фиг. 2 показана блок-схема, на которой показана система обработки незатвердевшего бетона в соответствии с вариантом осуществления технологии, описанной в настоящем документе; и

[0071] на фиг. 3 показана блок-схема, на которой показаны дополнительные этапы способа обработки незатвердевшего бетона в соответствии с различными вариантами осуществления технологии, описанной в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0072] Перед подробным описанием раскрытых вариантов осуществления данной технологии следует понимать, что область применения технологии не ограничена подробностями конкретной компоновки, показанной в настоящем документе, поскольку описанная технология допускает другие варианты осуществления. Также, терминология, используемая в настоящем документе, представлена с целью описания, а не ограничения.

[0073] В различных приведенных в качестве примера вариантах осуществления технология, описанная в настоящем документе, предоставляет систему и связанные с ней способы обработки незатвердевшего бетона, включающие: проведение оценки количества возвращенного бетона; добавление пеноматериала к возвращенному бетону; смешивание вместе пеноматериала и возвращенного бетона; осуществление выгрузки обработанного бетона; обеспечение застывания обработанного бетона; преобразование затвердевшего обработанного бетона в форму частиц или заполнителя и использование сыпучего материала в форме частиц или заполнителя.

[0074] Новые способ и система обработки возвращенного бетона раскрыты в настоящем документе. По меньшей мере в одном варианте осуществления способ включает добавление большого объема пеноматериала к возвращенному незатвердевшему бетону в барабане бетоновоза, перевозящего товарный бетон, других мешалках для бетона или других устройствах для восстановления бетона. Посредством смешивания пеноматериала с возвращенным бетоном гидратированный цемент и частицы заполнителя разделяются большими объемами воздушных пустот, которые значительно снижают прочность получаемого в результате высокопористого бетона. Осуществляется выгрузка обработанного бетона и обеспечивается возможность его затвердевания в данном ослабленном состоянии, после чего он легко разбивается на сыпучий материал в форме частиц, который может быть продан или повторно использован.

[0075] По меньшей мере в одном варианте осуществления данной технологии также возможно добавление пеноматериала в бетоновоз, перевозящий товарный бетон, например, пока он находится на рабочем месте или пока бетоновоз едет обратно на бетонный завод. С использованием данного подхода пеноматериал смешивается с бетоном, пока бетоновоз находится на рабочем месте или возвращается на бетонный завод. Затем обработанный бетон может быть выгружен в любом удобном месте, где он может быть повторно использован. Добавление порообразователя (такого как алюминиевый порошок, перекись водорода или расширяющиеся микросферы) или смешивание пенообразующего средства (такого как жидкий концентрат для образования пор или примесь, образующая воздушное пространство) с возвращенным бетоном с целью образования пузырьков в возвращенном бетоне может быть также использовано для значительного снижения прочности возвращенного бетона с целью обеспечения возможности его повторного использования. В области техники известно, что посредством химических реакций могут быть образованы газы, которые образовывают структуру в виде газовых пузырьков внутри бетона. Также в области техники известно, что полые микросферы могут быть использованы с целью увеличения пористости бетона. Также в области техники известно, что большое количество воздушных пустот может быть образовано в бетоне посредством добавления в смесь жидких концентратов для образования пор, примесей, образующих воздушное пространство, или поверхностно-активных веществ.

[0076] По меньшей мере в одном варианте осуществления способ включает: (1) проведение оценки количества возвращенного бетона; (2) добавление пеноматериала к возвращенному бетону; (3) смешивание вместе пеноматериала и возвращенного бетона; (4) осуществление выгрузки обработанного бетона; (5) обеспечение застывания обработанного бетона; (6) преобразование затвердевшего обработанного бетона в форму частиц или заполнителя и (7) использование сыпучего материала в форме частиц или заполнителя.

[0077] Предпочтительным является смешивание вместе пеноматериала и незатвердевшего возвращенного бетона в бетоновозе, перевозящем товарный бетон, или некотором другом смесительном устройстве. Затем обработанный бетон выгружается на землю или в промежуточный бункер с целью обеспечения его застывания и начала затвердевания. Пеноматериал для использования в данной технологии, раскрытой в настоящем документе, может быть приготовлен с использованием любого подходящего пенообразующего средства (пенообразующего средства с пузырьками воздуха), при смешивании которого с водой получают пеноматериал, который является достаточно стабильным для сохранения своей ячеистой структуры без значительного разрушения при смешивании с бетоном. Количество необходимого пеноматериала будет изменяться в зависимости от типа пенообразующего средства, его концентрации при смешивании с водой и пеногенератора. При использовании пеногенератора вместе с раствором пенообразующего средства в воде объем может увеличиться в 10-40 раз. Добавление данного большого объема пеноматериала к возвращенному бетону значительно увеличит пористость бетона.

[0078] Ускорители твердения могут быть добавлены для сокращения времени застывания и ускорения процесса затвердевания обработанного бетона. Ускорители твердения могут быть также использованы для сокращения времени обработки в холодных погодных условиях. Специалисты в данной области техники могут использовать примеси, ускоряющие застывание, для снижения времени застывания и времени, необходимого для достижения необходимого уровня прочности.

[0079] Способы и системы, раскрытые в настоящем документе, используют минимальное количество воды. Вода используется только для смывания каких-либо возможных остатков пеноматериала или пасты, остающейся в пустой мешалке бетоновоза, перевозящего товарный бетон. Из-за своей очень низкой прочности затвердевший обработанный бетон легко разбивается с применением способов, известных в области техники, в возрасте 5-72 часов или более. Высохший и затвердевший обработанный бетон разрушается на сыпучий материал в форме частиц под нагрузкой во время процесса разбивания. Сыпучий материал в форме частиц может быть складирован с целью продажи или повторного использования.

[0080] Типовое использование переработанного сыпучего материала в форме частиц, полученного в результате данного процесса, включает его использование для обустройства насыпей, засыпки траншей, заполнения пустот, в качестве основного или дополнительного материала для тротуаров, или в качестве заполнителя в смесях для нового бетона. Сыпучий материал после преобразования может содержать некоторые цементирующие частицы, выполненные с возможностью продолжения поглощения воды и способствования набору прочности со временем в данных видах применения.

[0081] Если переработанный сыпучий материал в форме частиц используется в качестве заполнителя в новом бетоне, может понадобиться использование пеногасителя из-за наличия остатков пенообразующего средства в переработанном материале. Данные вещества могут быть использованы для снижения содержания воздуха в бетоне, изготовленном из переработанного сыпучего материала в форме частиц. Существуют различные пеногасители, известные в области техники, которые подходят для данной цели. Примером пеногасителя является трибутилфосфат, химическое вещество без запаха, имеющееся у большинства производителей химической продукции. Еще одно общедоступное химическое вещество, 2-этилгексанол, будет снижать содержание воздуха в большинстве бетонных смесей.

[0082] Технология, раскрытая в настоящем документе, не производит отходов, по существу уменьшает количество используемой воды, устраняет большую часть расходов на обслуживание тяжелого машинного оборудования, обеспечивает уменьшение размера заводской площадки по производству бетона и является экологически безопасной. С применением данного способа природные ресурсы не используются, и достигается всесторонняя экономическая эффективность. Простота процесса и использование нетоксичных веществ делают данный способ экологически безопасным. Экологические, социальные и экономические преимущества, достигаемые с применением данного нового способа, предоставляют важные улучшения экологической безопасности для бетонной промышленности.

[0083] Ссылаясь далее на фиг. 1, показана блок-схема 100, на которой показан способ обработки незатвердевшего бетона. Как будет понятно специалисту в данной области техники после прочтения данного описания, некоторые из этапов способа могут быть реализованы в различном порядке в зависимости от определенных условий. Кроме того, один или несколько этапов способа могут быть пропущены при соответствующих условиях.

[0084] На этапе 102 проводится оценка количества возвращенного бетона. Данный этап 102 проведения оценки может быть выполнен человеком по меньшей мере в одном варианте осуществления. В качестве примера, водите ль/оператор бетоновоза, содержащего возвращенный бетон, оценивает объем незатвердевшего возвращенного бетона, содержащегося в бетоновозе. Данный этап 102 проведения оценки может быть выполнен одной или несколькими предназначенными для этого полностью автоматизированными машинами по меньшей мере в одном варианте осуществления. В качестве примера, полностью автоматизированная машина может оценивать объем возвращенного бетона на основе одного или нескольких факторов, таких как вес или нагрузка при кручении на гидравлический привод, который вращает смесительный барабан.

[0085] На этапе 104 пеноматериал добавляют в определенное количество возвращенного бетона с увеличением пористости бетона. Данный этап 104 добавления пеноматериала может быть выполнен человеком по меньшей мере в одном варианте осуществления. В качестве примера, водитель/оператор бетоновоза, содержащего возвращенный бетон, может добавлять пеноматериал в возвращенный бетон на бетонном заводе, на рабочем месте или во время нахождения в пути. Данный этап 104 добавления пеноматериала может быть выполнен одной или несколькими предназначенными для этого полностью автоматизированными машинами по меньшей мере в одном варианте осуществления. В качестве примера, пеноматериал может быть добавлен к возвращенному бетону не только в бетоновозе, содержащем возвращенный бетон, но также в другом месте, например, на предназначенном для этого заводе по обработке.

[0086] На этапе 106 добавленный пеноматериал и возвращенный бетон смешиваются вместе с образованием обработанного бетона. Посредством смешивания пеноматериала с возвращенным бетоном гидратированный цемент и частицы заполнителя разделяются большими объемами воздушных пустот, которые значительно снижают прочность получаемого в результате высокопористого бетона. По меньшей мере в одном варианте осуществления этап 106 смешивания выполняется в вернувшемся бетоновозе, содержащем возвращенный бетон. По меньшей мере в одном варианте осуществления этап 106 смешивания выполняется в месте, отличном от вернувшегося бетоновоза, например, на предназначенном для этого заводе по обработке.

[0087] На этапе 108 осуществляется выгрузка обработанного бетона. Осуществляется выгрузка обработанного бетона и обеспечивается возможность его затвердевания в данном ослабленном состоянии, после чего он легко разбивается на сыпучий материал в форме частиц, который может быть продан или повторно использован. Обработанный бетон может быть выгружен на землю или в предназначенной для этого области выгрузки. Обработанный бетон также может быть выгружен в предназначенной для этого готовой области.

[0088] На этапе 110 обеспечивают застывание обработанного бетона с получением затвердевшей формы со значительным снижением, таким образом, прочности на сжатие относительно прочности исходного возвращенного бетона. Период времени, в течение которого обработанному бетону обеспечивается возможность затвердевания, может изменяться, но, как раскрыто в настоящем документе, было установлено, что для затвердевания достаточно периода времени от 5 до 72 часов.

[0089] На этапе 112 затвердевший обработанный бетон преобразовывают в сыпучий материал в форме частиц или заполнителя. Процесс преобразования может включать использование погрузчика с передней разгрузкой или подобного устройства для разбивания бетона и перемещения в другое место. Ослабленные связи затвердевшего обработанного бетона легко разбиваются посредством надавливания и перелопачивания погрузчиком с передней разгрузкой. При нахождении под нагрузкой посредством надавливания на материал погрузчиком с передней разгрузкой высохший и затвердевший обработанный бетон будет разрушаться на сыпучий материал в форме частиц, который может быть складирован с целью продажи или повторного использования. Альтернативные устройства используются для разбивания или измельчения бетона в различных вариантах осуществления.

[0090] На этапе 114 используют сыпучий материал в форме частиц или заполнителя. В качестве примера, области применения будут следующими: обустройство насыпей, засыпка траншей, заполнение пустот и основной или дополнительный материал для тротуаров в различных вариантах осуществления. Также в качестве примера, областью применения является производство нового бетона.

[0091] Ссылаясь далее на фиг. 2, показана блок-схема 200, осуществляемая, в целом, по технологическому маршруту 216, на которой показана система обработки незатвердевшего бетона. Как будет понятно специалисту в данной области техники после прочтения данного описания, некоторые из компонентов системы могут быть реализованы в различном порядке в зависимости от определенных условий. Кроме того, один или несколько компонентов системы могут быть пропущены или добавлены при соответствующих условиях.

[0092] Средства 202 оценки используются для оценки количества возвращенного бетона. По меньшей мере в одном варианте осуществления средствами 202 оценки может являться человек. В качестве примера, водитель/оператор бетоновоза, вмещающего возвращенный бетон, оценивает объем незатвердевшего возвращенного бетона, оставшегося в барабане. Средства 202 оценки могут представлять собой одну или несколько предназначенных для этого полностью автоматизированных машин по меньшей мере в одном варианте осуществления. В качестве примера, полностью автоматизированная машина может оценивать объем возвращенного бетона на основе одного или нескольких факторов, таких как вес или нагрузка при кручении на гидравлический привод, который вращает смесительный барабан.

[0093] Средства 204 добавления пеноматериала используются для добавления пеноматериала к определенному количеству возвращенного бетона с увеличением пористости бетона. По меньшей мере в одном варианте осуществления средства добавления пеноматериала представляют собой установку для получения пеноматериала. Установка для получения пеноматериала выполнена с возможностью вмещения пенообразующего средства. Пенообразующее средство смешивают с водой при предопределенном отношении вода-пенообразующее средство и с помощью сжатого воздуха, рассеянного через установку для получения пеноматериала в возвращенный бетон.

[0094] Мешалка 206 используется для смешивания вместе добавленного пеноматериала и возвращенного бетона. Посредством смешивания пеноматериала с возвращенным бетоном гидратированный цемент и частицы заполнителя разделяются большими объемами воздушных пустот, которые значительно снижают прочность получаемого в результате высокопористого бетона.

[0095] Устройство 208 для выгрузки используется для выгрузки обработанного бетона. Осуществляется выгрузка обработанного бетона и обеспечивается возможность его затвердевания в данном ослабленном состоянии, после чего он легко разбивается на сыпучий материал в форме частиц, который может быть продан или повторно использован. Обработанный бетон может быть выгружен на землю или в предназначенной для этого области выгрузки. Обработанный бетон также может быть выгружен в предназначенной для этого готовой области.

[0096] Область 210 выгрузки предоставлена для обеспечения застывания выгруженного обработанного бетона с получением затвердевшей формы. Данный процесс предназначен для сохранения способности к поглощению воды и затвердевания обработанного бетона со временем. После затвердевания обработанный бетон имеет значительно более низкую прочность на сжатие относительно прочности исходного возвращенного бетона. Период времени, в течение которого обработанный бетон может оставаться в данной области выгрузки, может изменяться, но, как раскрыто в настоящем документе, было установлено, что для затвердевания достаточно периода времени от 5 до 72 часов.

[0097] Устройство 212 для преобразования используется для преобразования затвердевшего обработанного бетона в сыпучий материал в форме частиц или заполнителя. Процесс преобразования может включать использование погрузчика с передней разгрузкой или подобного устройства для разбивания бетона и перемещения в другое место. Ослабленные связи затвердевшего обработанного бетона легко разбиваются посредством надавливания и перелопачивания погрузчиком с передней разгрузкой. При нахождении под нагрузкой посредством надавливания на материал погрузчиком с передней разгрузкой высохший и затвердевший обработанный бетон разрушается на сыпучий материал в форме частиц, который складируется с целью продажи или повторного использования. Альтернативные устройства используются для разбивания или измельчения бетона в различных вариантах осуществления.

[0098] Пользователь 214 может быть представлен для определения конкретной области применения. В качестве примера, область применения является следующий: обустройство насыпей, засыпка траншей, заполнение пустот и основной или дополнительный материал для тротуаров в различных вариантах осуществления. Также в качестве примера, областью применения является производство нового бетона.

[0099] Ссылаясь далее на фиг. 3, показана блок-схема 300, на которой показаны факультативные выбираемые пользователем этапы способа обработки незатвердевшего бетона, которые могут быть применены независимо или в дополнение к этапам, показанным на фиг. 1. Как будет понятно специалисту в данной области техники после прочтения данного описания, некоторые из этапов способа могут быть реализованы в различном порядке в зависимости от определенных условий. Кроме того, один или несколько этапов способа могут быть пропущены при соответствующих условиях.

[00100] На этапе 302 порообразователь добавляют в возвращенный бетон с образованием пузырьков в возвращенном бетоне и со значительным снижением прочности возвращенного бетона.

[00101] На этапе 304 пенообразующее средство смешивают с возвращенным бетоном с образованием пузырьков в возвращенном бетоне и со значительным снижением прочности возвращенного бетона.

[00102] На этапе 306 пеногаситель добавляют к частицам или заполнителю с нейтрализацией остатков пенообразующего средства и снижением содержания воздуха в бетоне, полученном из переработанного сыпучего материала в форме частиц или заполнителя.

[00103] На этапе 308 определяют количество пеноматериала, подлежащего применению с целью добавления в возвращенный бетон, исходя из выбранного пенообразующего средства, концентрации пенообразующего средства в смеси с водой и выбранного пеногенератора, с помощью которого добавляют пеноматериал.

[00104] На этапе 310 бетон в виде сыпучего материала в форме частиц или заполнителя повторно используют в качестве нового заполнителя в новом бетоне.

[00105] На этапе 312 сыпучий материал в форме частиц или заполнителя после преобразования повторно используют для одной или нескольких из данных областей применения: обустройства насыпей, засыпки траншей, заполнения пустот и в качестве основного или дополнительного материала для тротуаров.

[00106] На этапе 314 переработанный сыпучий материал в форме частиц или заполнителя после преобразования в качестве крупного и/или мелкого заполнителя повторно используют с целью получения нового бетона.

[00107] Технология, описанная в настоящем документе, была испытана и она эффективно себя показала во множестве ситуаций.

ПРИМЕР 1

[00108] В данном примере пеноматериал был получен с использованием установки для получения пеноматериала и пенообразующего средства (пенообразующего концентрата СМХ или пенообразующего концентрата LD), предоставленных Richway Industries Ltd. (Джейнсвилл, Айова). Пеноматериал был добавлен в различные партии возвращенного товарного бетона для определения соответствующего отношения вода-пенообразующее средство для обработки каждого ярда возвращенного бетона. Было оценено отношение вода-пенообразующее средство от 16 до 88, при этом было установлено, что наилучшее отношение составляет приблизительно от 40 до 50. Высокое отношение вода-пенообразующее средство приводило к получению обработанного бетона, который был слишком прочным и его было сложно разбить. Низкое отношение вода-пенообразующее средство образовывало более густой пеноматериал, который значительно ослаблял обработанный бетон с целью обеспечения возможности его разбивания; тем не менее, при данном отношении используется слишком много пенообразующего средства.

ПРИМЕР 2

[00109] В данном примере пеноматериал был получен с использованием установки для получения пеноматериала и пенообразующего средства (пенообразующего концентрата СМХ или пенообразующего концентрата LD), предоставленных Richway Industries Ltd. (Джейнсвилл, Айова). Пеноматериал был добавлен в различные партии возвращенного товарного бетона для определения количества пеноматериала, необходимого для обработки незатвердевшего бетона. Было использовано отношение вода-пенообразующее средство от 40 до 50. Испытания со слишком малым количеством пеноматериала, добавленного в возвращенный бетон, в результате показали, что полученный обработанный бетон был слишком прочным, и его было сложно разбить. С большими объемами добавленного пеноматериала обработанный бетон был очень непрочным, и его было легко разбить, но было четко видно избыточное количество пеноматериала.

[00110] В данном примере испытания были проведены с использованием от 15 до 48 кубических футов пеноматериала на кубический ярд возвращенного бетона, добавленных и смешанных в барабане бетоновоза. Данный объем пеноматериала снизил удельный вес бетона приблизительно со 145 фунтов на кубический фут до приблизительно 30-80 фунтов на кубический фут. 3-дневная прочность на сжатие бетона снизилась с более чем 3000 пси до меньшего значения, что может быть измерено типовой машиной для испытания на сжатие. После застывания обработанный пеноматериалом бетон с очень низкой прочностью в возрасте 5-72 часа был перелопачен погрузчиком с передней разгрузкой. Ослабленные связи затвердевшего обработанного бетона легко разбивались посредством надавливания и перелопачивания погрузчиком с передней разгрузкой. Были проведены испытания на бетоне в возрасте 7 дней или более и даже при данной выдержке обработанный бетон было легко разбить погрузчиком с передней разгрузкой из-за его очень низкой прочности. При нахождении под нагрузкой посредством надавливания на материал погрузчиком с передней разгрузкой высохший и затвердевший обработанный бетон разрушается на сыпучий материал в форме частиц, который складируется с целью продажи или повторного использования.

ПРИМЕР 3

[00111] Представлен пример, в котором переработанный сыпучий материал в форме частиц был собран и использован в качестве крупного и мелкого заполнителя с целью производства нового бетона. Возвращенный бетон был обработан, как описано в примере 2. После застывания обработанный пеноматериалом бетон с очень низкой прочностью был перелопачен погрузчиком с передней разгрузкой и складирован. Четыре кубических фута сыпучего материала в форме частиц было собрано для использования в качестве всего заполнителя для производства новой бетонной смеси. Пеногаситель (Air-Minus), предоставленный FritzPak, был добавлен для снижения общего содержания воздуха в новом бетоне. После смешивания было получено общее содержание воздуха, составляющее 2,0%, при испытании в соответствии с ASTM С231. Цилиндры были изготовлены и испытаны в соответствии с ASTM С39, и была получена 28-дневная прочность, составляющая 4500 пси. Данные результаты указывают на то, что бетон с приемлемыми свойствами может быть получен с использованием переработанного сыпучего материала в форме частиц, полученного из переработанного обработанного возвращенного бетона.

[00112] Несмотря на то, что данная технология была проиллюстрирована и описана в настоящем документе со ссылкой на предпочтительные варианты осуществления и конкретные их примеры, специалистам в данной области техники будет понятно, что другие варианты осуществления и примеры могут выполнять подобные функции и/или достигать подобных результатов. Все данные эквивалентные варианты осуществления и примеры находятся в пределах сущности и объема технологии, раскрытой в настоящем документе, и должны быть охвачены следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УМЕНЬШАЮЩАЯ ТРЕЩИНЫ ДОБАВКА ДЛЯ ВЯЖУЩИХ СОСТАВОВ | 2014 |

|

RU2672274C1 |

| ЖАРОСТОЙКИЙ СВЕРХВЫСОКОКАЧЕСТВЕННЫЙ БЕТОН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЦЕМЕНТИРУЮЩАЯ МАТРИЦА ДЛЯ ЭТОГО БЕТОНА | 2001 |

|

RU2274618C2 |

| ВСПЕНЕННЫЙ ПЕНОПОЛИОЛЕФИН С ВЫСОКОЙ СТЕПЕНЬЮ КРИСТАЛЛИЧНОСТИ | 2014 |

|

RU2631703C1 |

| СПОСОБ ОПЕРАТИВНОЙ ДОСТРОЙКИ ИЛИ ПЕРЕСТРОЙКИ ПНЕВМОКАРКАСНЫХ И ВОЗДУХООПОРНЫХ СООРУЖЕНИЙ | 2014 |

|

RU2585664C2 |

| ВСПЕНЕННОЕ КОМПОЗИЦИОННОЕ ПОЛОТНО С НИЗКИМ ПОКАЗАТЕЛЕМ СЖАТИЯ ВО ВЛАЖНОМ СОСТОЯНИИ | 2016 |

|

RU2697972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВОЛОКНИСТОГО ЦЕМЕНТА | 2015 |

|

RU2710576C2 |

| Пропитанная ткань и ее применение | 2018 |

|

RU2761930C1 |

| ВОДНАЯ СУСПЕНЗИЯ НА ОСНОВЕ ГИДРАВЛИЧЕСКОГО СВЯЗУЮЩЕГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2416579C2 |

| АСФАЛЬТ СВЕРХВЫСОКОЙ ПРОЧНОСТИ | 2006 |

|

RU2410486C2 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ АЭРОГЕЛЕЙ | 2006 |

|

RU2426751C2 |

Группа изобретений относится к способам и системам обработки остаточного незатвердевшего бетона. Способ обработки неиспользованного незатвердевшего бетона включает проведение оценки количества неиспользованного незатвердевшего бетона, добавление пеноматериала к определенному количеству неиспользованного незатвердевшего бетона с увеличением пористости бетона, смешивание вместе добавленного пеноматериала и неиспользованного незатвердевшего бетона с образованием обработанного бетона, осуществление выгрузки обработанного бетона, обеспечение застывания обработанного бетона с получением затвердевшей формы со снижением таким образом прочности на сжатие относительно прочности исходного неиспользованного незатвердевшего бетона, преобразование затвердевшего обработанного бетона в сыпучий материал в форме частиц или заполнителя и использование сыпучего материала в форме частиц или заполнителя. Изобретения развиты в зависимых пунктах формулы. Технический результат – обеспечение утилизации незатвердевшего бетона. 3 н. и 27 з.п. ф-лы, 3 ил., 3 пр.

1. Способ обработки неиспользованного незатвердевшего бетона, включающий:

проведение оценки количества неиспользованного незатвердевшего бетона;

добавление пеноматериала к определенному количеству неиспользованного незатвердевшего бетона с увеличением пористости бетона;

смешивание вместе добавленного пеноматериала и неиспользованного незатвердевшего бетона с образованием обработанного бетона;

осуществление выгрузки обработанного бетона;

обеспечение застывания обработанного бетона с получением затвердевшей формы со снижением, таким образом, прочности на сжатие относительно прочности исходного неиспользованного незатвердевшего бетона;

преобразование затвердевшего обработанного бетона в сыпучий материал в форме частиц или заполнителя и

использование сыпучего материала в форме частиц или заполнителя.

2. Способ по п.1, отличающийся тем, что дополнительно включает:

добавление порообразователя в неиспользованный незатвердевший бетон с образованием пузырьков в неиспользованном незатвердевшем бетоне и со значительным снижением прочности неиспользованного незатвердевшего бетона.

3. Способ по п.2, отличающийся тем, что порообразователь представляет собой алюминиевый порошок.

4. Способ по п.2, отличающийся тем, что порообразователь представляет собой перекись водорода.

5. Способ по п.2, отличающийся тем, что порообразователь представляет собой расширяющиеся микросферы.

6. Способ по п.1, отличающийся тем, что дополнительно включает:

смешивание пенообразующего средства с неиспользованным незатвердевшим бетоном с образованием пузырьков в неиспользованном незатвердевшем бетоне и со значительным снижением прочности неиспользованного незатвердевшего бетона.

7. Способ по п.6, отличающийся тем, что пенообразующее средство представляет собой жидкий концентрат для образования пор.

8. Способ по п.6, отличающийся тем, что пенообразующее средство представляет собой синтетический жидкий концентрат для образования пор.

9. Способ по п.6, отличающийся тем, что пенообразующее средство представляет собой жидкий концентрат для образования открытых пор.

10. Способ по п.6, отличающийся тем, что пенообразующее средство представляет собой жидкий концентрат для образования пор на основе белков.

11. Способ по п.6, отличающийся тем, что пенообразующее средство представляет собой примесь, образующую воздушное пространство.

12. Способ по п.6, отличающийся тем, что пенообразующее средство представляет собой поверхностно-активное вещество.

13. Способ по п.1, отличающийся тем, что дополнительно включает:

нанесение пеногасителя на частицы или заполнитель с нейтрализацией остатков пенообразующего средства и со снижением содержания воздуха в бетоне, изготовленном из переработанного сыпучего материала в форме частиц или заполнителя.

14. Способ по п.13, отличающийся тем, что пеногаситель представляет собой трибутилфосфат.

15. Способ по п.13, отличающийся тем, что пеногаситель представляет собой 2-этилгексанол.

16. Способ по п.1, отличающийся тем, что дополнительно включает:

определение количества пеноматериала, подлежащего применению с целью добавления в неиспользованный незатвердевший бетон, исходя из выбранного пенообразующего средства, концентрации пенообразующего средства в смеси с водой и выбранного пеногенератора, с помощью которого добавляют пеноматериал.

17. Способ по п.1, отличающийся тем, что дополнительно включает:

повторное использование бетона в виде сыпучего материала в форме частиц или заполнителя в качестве нового заполнителя в новом бетоне.

18. Способ по п.1, отличающийся тем, что в способе этап добавления пеноматериала к определенному количеству неиспользованного незатвердевшего бетона с увеличением пористости бетона дополнительно включает:

использование установки для получения пеноматериала с помощью сжатого воздуха;

использование пенообразующего средства в установке для получения пеноматериала;

добавление пенообразующего средства в воду и

использование соответствующего отношения вода/пенообразующее средство.

19. Способ по п.1, отличающийся тем, что дополнительно включает:

повторное использование сыпучего материала в форме частиц или заполнителя после преобразования для одной или нескольких таких областей применения: обустройства насыпей, засыпки траншей, заполнения пустот и в качестве основного или дополнительного материала для тротуаров.

20. Способ по п.19, отличающийся тем, что сыпучий материал в форме частиц или заполнителя после преобразования дополнительно содержит множество цементирующих частиц, которые сохраняют способность к поглощению воды и обеспечивают набор прочности с течением времени в одной или нескольких областях применения.

21. Способ по п.19, отличающийся тем, что дополнительно включает:

использование переработанного сыпучего материала в форме частиц или заполнителя после преобразования в качестве крупного заполнителя с получением нового бетона и использование переработанного сыпучего материала в форме частиц или заполнителя после преобразования в качестве мелкого заполнителя с получением нового бетона.

22. Способ по п.21, отличающийся тем, что переработанный сыпучий материал в форме частиц или заполнителя после преобразования дополнительно содержит множество цементирующих частиц, которые сохраняют способность к поглощению воды и обеспечивают набор прочности в новом бетоне.

23. Система обработки неиспользованного незатвердевшего бетона, содержащая:

средства оценки количества неиспользованного незатвердевшего бетона;

средства добавления пеноматериала для добавления пеноматериала к определенному количеству неиспользованного незатвердевшего бетона;

мешалку для смешивания вместе добавленного пеноматериала и неиспользованного незатвердевшего бетона с образованием обработанного бетона;

устройство для выгрузки, предназначенное для осуществления выгрузки обработанного бетона;

область выгрузки, выполненную таким образом, что в ней обеспечена возможность застывания и затвердевания обработанного бетона;

устройство для преобразования, предназначенное для преобразования затвердевшего обработанного бетона в форму частиц или заполнителя; и

пользователя для определения конкретного применения сыпучего материала в форме частиц или заполнителя.

24. Система по п.23, отличающаяся тем, что дополнительно содержит:

устройство для добавления порообразователя в неиспользованный незатвердевший бетон с целью образования пузырьков в неиспользованном незатвердевшем бетоне и значительного снижения прочности неиспользованного незатвердевшего бетона.

25. Система по п.23, отличающаяся тем, что дополнительно содержит:

устройство для нанесения пеногасителя на частицы или заполнитель с целью нейтрализации остатков пенообразующего средства и снижения содержания воздуха в бетоне, изготовленном из переработанного сыпучего материала в форме частиц или заполнителя.

26. Система по п.23, отличающаяся тем, что дополнительно содержит:

средства определения количества пеноматериала, подлежащего применению с целью добавления в неиспользованный незатвердевший бетон, исходя из выбранного пенообразующего средства, концентрации пенообразующего средства в смеси с водой и выбранного пеногенератора, с помощью которого добавляют пеноматериал.

27. Система по п.23, отличающаяся тем, что средства добавления пеноматериала для добавления пеноматериала к определенному количеству неиспользованного незатвердевшего бетона дополнительно содержат:

установку для получения пеноматериала с помощью сжатого воздуха;

пенообразующее средство, распределенное в установке для получения пеноматериала; и

средства добавления пенообразующего средства в воду при соответствующем отношении вода/пенообразующее средство.

28. Система по п.23, отличающаяся тем, что дополнительно содержит:

дробильное устройство для преобразования затвердевшего обработанного бетона в сыпучий материал в форме частиц или заполнителя.

29. Система по п.23, отличающаяся тем, что дополнительно содержит:

устройство сбора для сбора и возврата сыпучего материала в форме частиц или заполнителя после преобразования, который предназначен для применения в качестве крупного или мелкого заполнителя и с помощью которого должен быть получен новый бетон.

30. Бетон в виде сыпучего материала в форме частиц или заполнителя, полученный с применением способа по п.1, отличающийся тем, что состоит из множества фрагментов неиспользованного незатвердевшего бетона, преобразованных посредством процесса добавления пеноматериала и смешивания с обеспечением застывания с получением затвердевшей формы со значительным снижением, таким образом, прочности исходного неиспользованного незатвердевшего бетона и после затвердевания преобразованных в сыпучий материал в форме частиц или заполнителя.

| EP 1103533 B1, 08.08.2007 | |||

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ГРУШ И АЙВЫ | 2011 |

|

RU2468695C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2006 |

|

RU2338723C2 |

| Способ приготовления газобетонной смеси | 1983 |

|

SU1169956A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| JP 2009126761 A, 11.06.2009 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2020-05-15—Публикация

2015-05-23—Подача