ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка на патент испрашивает приоритет на основании предварительной заявки на патент США № 62/235979, поданной 1 октября 2015 года и заявок на патент США № 15/186320, поданной 17 июня 2016 года, и №15/186336, поданной 17 июня 2016 года, которые включены посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002] Схваченный гипс (т.е., дигидрат сульфата кальция) представляет собой хорошо известный материал, который используют во многих продуктах, в том числе в панелях и других продуктах, применяемых для жилищного строительства и перестройки зданий. Одна такая панель (часто называемая гипсовой плитой) выполнена в форме схваченного гипсового сердечника, расположенного между двумя обшивочными листами (например, плита, оклеенная бумагой) и часто используется при сооружении внутренних стен и потолков зданий из гипсокартона. Один или более плотных слоев, часто называемых «накрывочными слоями», могут быть нанесены с любой стороны сердечника, обычно на поверхности раздела бумага-сердечник.

[0003] При производстве плиты штукатурный гипс (т.е., кальцинированный гипс в форме полугидрата сульфата кальция и/или ангидрита сульфата кальция), воду и другие ингредиенты, при необходимости, смешивают, обычно в лопастном смесителе, поскольку этот термин используют в данной области техники. Образуется суспензия, которую выгружают из смесителя на движущийся транспортер, несущий обшивочный лист с одним из уже нанесенных (часто перед смесителем) накрывочных слоев (если таковой имеется). Суспензию распределяют поверх бумаги (с накрывочным слоем, необязательно нанесенным на бумагу). Другой обшивочный лист, с накрывочным слоем или без него, наносят на суспензию с получением многослойной структуры требуемой толщины с помощью, например, формующей плиты или т.п. Смесь отливают и оставляют затвердевать для получения схваченного (т.е., регидратированного) гипса посредством реакции кальцинированного гипса с водой с формированием матрицы кристаллического гидратированного гипса (т.е., дигидрата сульфата кальция). Такой процесс представляет собой требуемую гидратацию кальцинированного гипса, обеспечивающую образование переплетающейся матрицы кристаллов схваченного гипса, что, тем самым, придает прочность гипсовой структуре в продукте. Для получения сухого продукта требуется нагревание (например, в обжиговой печи) для удаления оставшейся свободной (т.е., непрореагировавшей) воды.

[0004] Желательно уменьшение массы плиты, поскольку это обеспечивает более высокие показатели эффективности при установке. Например, требования в отношении подъема намного меньше, что приводит к большей продолжительности рабочего дня и меньшему количеству травм. Плита с меньшей массой также является более «зеленой», поскольку она может привести к снижению транспортных расходов и энергопотребления. Для уменьшения массы плиты в суспензию можно ввести пенообразующий агент таким образом, чтобы в конечном продукте образовались воздушные пустоты. Однако пенообразующие агенты по своей природе, как правило, нестабильны, так что пузырьки пены обычно легко разрушаются, в частности, в присутствии цементирующего материала, что, тем самым, приводит к образованию отходов и неэффективности.

[0005] Кроме того, замена массы воздухом в структуре гипсовой плиты уменьшает массу, но такая потеря массы также приводит к снижению прочности. Компенсирование такой потери прочности является значительным препятствием при попытках снизить массу в данной области техники.

[0006] Следует понимать, что настоящее описание уровня техники было сделано авторами изобретения, чтобы помочь читателю, и не должно рассматриваться ни как ссылка на известный уровень техники, ни как указание, что любые из перечисленных проблем были сами по себе признаны в данной области техники. Хотя описанные принципы могут, в некоторых отношениях и согласно вариантам реализации, смягчить указанные проблемы, присущие и другим системам, следует понимать, что объем защищаемого изобретения определяется прилагаемой формулой изобретения, а не способностью каких-либо вариантов реализации настоящего изобретения решить какую-либо конкретную проблему, упоминаемую в настоящем документе.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0007] Согласно одному аспекту в настоящем изобретении предложена гипсовая плита, содержащая, состоящая или преимущественно состоящая из схваченного гипсового сердечника, расположенного между двумя обшивочными листами. Схваченный гипсовый сердечник содержит, состоит или преимущественно состоит из гипсовой кристаллической матрицы, сформированной из по меньшей мере воды, штукатурного гипса и пены. Пену получают из пенообразующего агента и стабилизатора пены, содержащего жирный спирт. Пенообразующий агент предпочтительно содержит, состоит или преимущественно состоит из по меньшей мере одного алкилсульфата, по меньшей мере одного алкилэфирсульфата или любой их комбинации. Согласно некоторым вариантам реализации пенообразующий агент по существу не содержит олефиновый и/или алкиновый пенообразующий агент. Не желая быть связанными какой-либо конкретной теорией, полагают, что жирный спирт взаимодействует с пенообразующим агентом, стабилизируя пену, и обеспечивает лучшее регулирование воздушных пустот, образовавшихся в конечном продукте. Согласно некоторым вариантам реализации стабилизатор пены содержит жирный спирт, но по существу не содержит алкиламидов жирных кислот и/или тауридов карбоновых кислот. Согласно некоторым вариантам реализации плита имеет повышенную прочность по сравнению с такой же плитой, полученной без применения жирного спирта.

[0008]Согласно другому аспекту в настоящем изобретении предложен способ изготовления цементированной (например, гипсовой или цементной) плиты. Пену обычно получают предварительно. Таким образом, предложенный способ включает, состоит или преимущественно состоит из предварительного получения пены путем введения воздуха в водную смесь пенообразующего агента и стабилизатора пены, содержащего жирный спирт. Пенообразующий агент предпочтительно содержит, состоит или преимущественно состоит из по меньшей мере одного алкилсульфата, по меньшей мере одного алкилэфирсульфата или любой их комбинации. Стабильные и нестабильные пенообразующие агенты можно смешивать. Согласно некоторым вариантам реализации пенообразующий агент по существу не содержит олефиновый и/или алкиновый пенообразующий агент. Пену вводят (например, закачивают) в суспензию.

[0009] Предложенный способ включает смешивание по меньшей мере воды, штукатурного гипса и пены с получением цементирующей суспензии; размещение указанной суспензии между первым обшивочным листом и вторым обшивочным листом с получением заготовки плиты; разрезание заготовки плиты с получением плиты; и сушку плиты. Согласно предпочтительным вариантам реализации жирный спирт можно объединить с пенообразующим агентом в предварительно приготовленной смеси и указанную предварительно приготовленную смесь можно добавить к штукатурному гипсу, воде и другим добавкам, при необходимости, например, в смесителе. Не желая быть связанными теорией, полагают, что в общем случае жирный спирт солюбилизируется в водном пенообразующем агенте. Согласно некоторым вариантам реализации стабилизатор пены содержит жирный спирт, но по существу не содержит соединение гликоля и/или амида.

[0010] Согласно другому аспекту в настоящем изобретении предложен способ получения вспененной гипсовой суспензии. Предложенный способ включает, состоит или преимущественно состоит из объединения пенообразующего агента с жирным спиртом с получением водной мыльной смеси; получения пены из указанной водной мыльной смеси; и добавления пены к гипсовой суспензии, содержащей штукатурный гипс и воду, с получением вспененной гипсовой суспензии. Не желая быть связанными какой-либо конкретной теорией, поскольку пена вовлечена в гипсовую суспензию, пузырьки пены образуются с оболочкой, окружающей пузырьки, имеющие поверхность раздела с суспензией. Кроме того, считается, что присутствие жирного спирта желательно стабилизирует оболочку на поверхности раздела.

[0011] Согласно другому аспекту в настоящем изобретении предложена суспензия, содержащая, состоящая или преимущественно состоящая из воды, штукатурного гипса, пенообразующего агента и жирного спирта, при этом при отливке и высушивании такой суспензии в форме плиты указанная плита имеет повышенную прочность по сравнению с такой же плитой, полученной без применения жирного спирта.

[0012] Согласно другому аспекту в настоящем изобретении предложен способ стабилизации вспененной структуры в цементирующей суспензии, например, применяемый при получении цементированной (например, гипсовой или цементной) плиты. В предложенном способе жирный спирт можно объединить с пенообразующим агентом. Согласно некоторым вариантам реализации пенообразующий агент смешивают с жирным спиртом с получением водной мыльной смеси. Пену получают из указанной водной мыльной смеси. Пену добавляют к гипсовой или цементной суспензии, содержащей цементирующий материал (например, штукатурный гипс или цемент) и воду, с получением вспененной цементирующей суспензии. Не желая быть связанными какой-либо конкретной теорией, считается, что, поскольку пена вовлечена в цементирующую суспензию, пузырьки пены образуются с оболочкой, окружающей пузырьки, имеющие поверхность раздела с суспензией. Кроме того, считается, что присутствие жирного спирта желательно стабилизирует оболочку на поверхности раздела.

[0013] Для изготовления плиты вспененную цементирующую суспензию наносят за счет связывания на верхний (или лицевой) обшивочный лист с получением вспененной цементирующей суспензии для формирования сердечника, имеющей первую и вторую основные поверхности. Первая основная поверхность вспененной цементирующей суспензии для формирования сердечника обращена к верхнему обшивочному листу. Нижний (или задний) обшивочный лист наносят за счет связывания на вторую основную поверхность вспененной цементирующей суспензии для формирования сердечника с получением влажной сборной конструкции заготовки плиты. При необходимости, накрывочный слой можно нанести между сердечником и одним или обоими обшивочными листами. Заготовку плиты разрезают и высушивают с получением продукта в форме плиты.

[0014] Согласно другому аспекту в настоящем изобретении предложена цементная плита, полученная из смеси для формирования сердечника, состоящей из воды и цементного материала (например, портландцемента, глиноземистого цемента, магнезиального цемента и т.п. и смесей перечисленных материалов). В такую смесь также вводят пенообразующий агент и жирный спирт. Согласно некоторым вариантам реализации в указанную смесь может быть необязательно включен легкий заполнитель (например, вспученная глина, вспученный шлак, вспученный сланец, перлит, гранулы из пеностекла, полистироловые гранулы и т.п.). Цементная плита содержит цементный сердечник, расположенный между двумя обшивочными листами. Цементный сердечник можно сформировать из по меньшей мере воды, цемента, пенообразующего агента и жирного спирта.

[0015] Согласно другому аспекту в настоящем изобретении предложен способ получения вспененной цементной суспензии. Предложенный способ включает, состоит или преимущественно состоит из объединения пенообразующего агента с жирным спиртом с получением водной мыльной смеси; получения пены из указанной водной мыльной смеси; и добавления пены к цементной суспензии, содержащей цемент (например, портландцемент, глиноземистый цемент, магнезиальный цемент и т.п. или их комбинации) и воду, с получением вспененной цементной суспензии. Поскольку пена вовлечена в цементную суспензию, пузырьки пены образуются с оболочкой, окружающей пузырьки, имеющие поверхность раздела с суспензией. Не желая быть связанными какой-либо конкретной теорией, присутствие жирного спирта желательно стабилизирует оболочку на поверхности раздела.

[0016] Согласно другому аспекту в настоящем изобретении предложена суспензия, содержащая, состоящая или преимущественно состоящая из воды, цемента, пенообразующего агента и жирного спирта, при этом при формировании и высушивании такой суспензии в форме плиты указанная плита имеет повышенную прочность по сравнению с такой же плитой, полученной без применения жирного спирта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

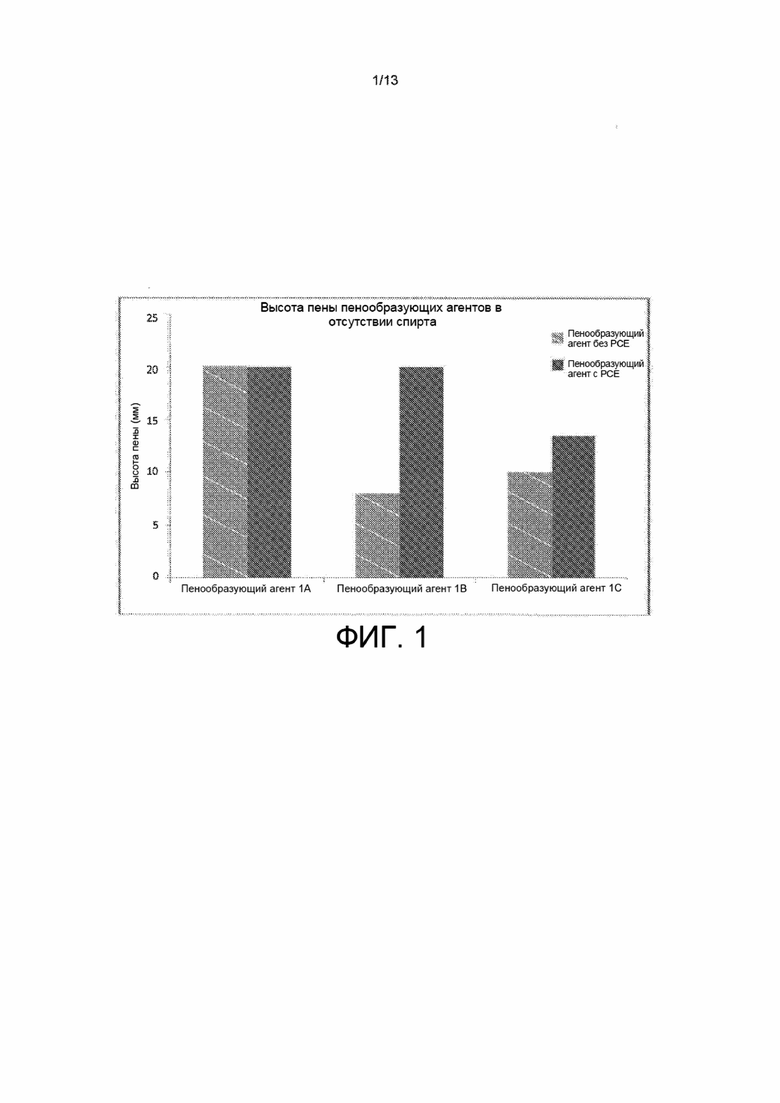

[0017] Фиг. 1 представляет собой столбчатую диаграмму высоты пены (мм) (ось Y) в зависимости от растворов пенообразующих агентов в отсутствие жирного спирта (ось Х), как содержащих, так и не содержащих поликарбоксилатный эфир, как описано в настоящем документе в примере 1.

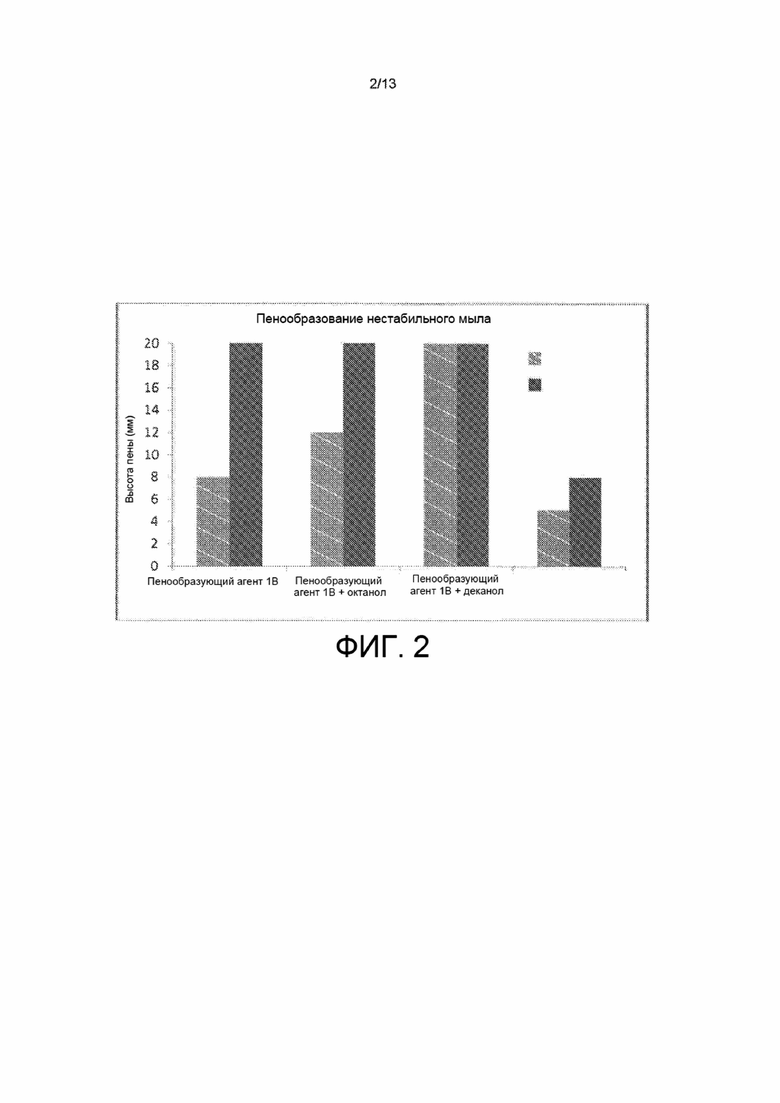

[0018] Фиг. 2 представляет собой столбчатую диаграмму высоты пены (мм) (ось Y) в зависимости от растворов пенообразующего агента, содержащих пенообразующий агент 1B (ось Х), как описано в настоящем документе в примере 1.

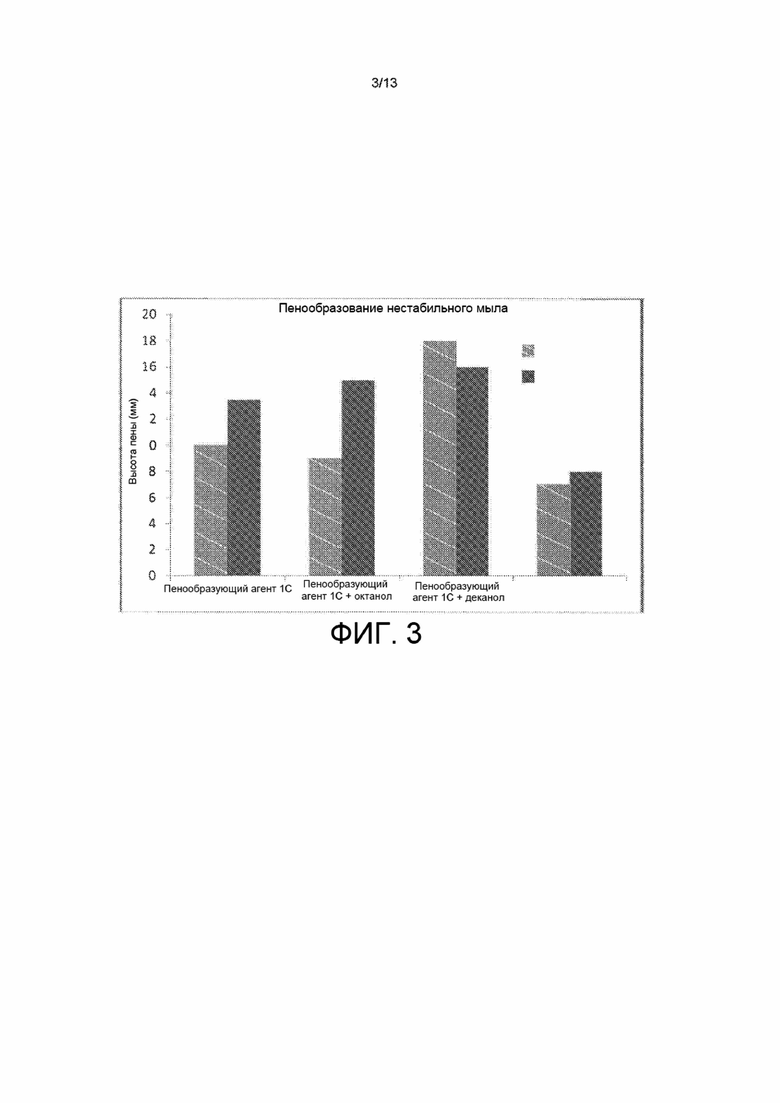

[0019] Фиг. 3 представляет собой столбчатую диаграмму высоты пены (мм) (ось Y) в зависимости от растворов пенообразующего агента, содержащих пенообразующий агент 1C (ось Х), как описано в настоящем документе в примере 1.

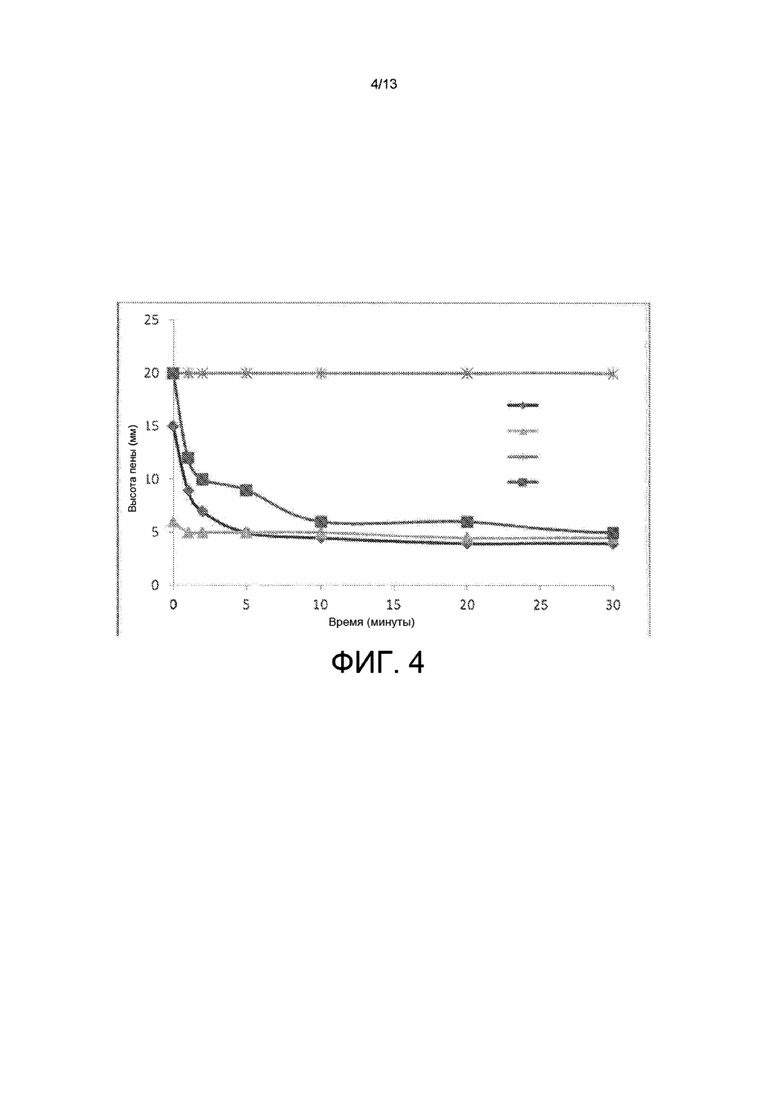

[0020] Фиг. 4 представляет собой график высоты пены (мм) (ось Y) относительно времени (ось Х) растворов пенообразующего агента, содержащих пенообразующий агент 1B, как описано в настоящем документе в примере 1.

[0021] Фиг. 5 представляет собой график высоты пены (мм) (ось Y) относительно времени (ось Х) растворов пенообразующего агента, содержащих пенообразующий агент 1C, как описано в настоящем документе в примере 1.

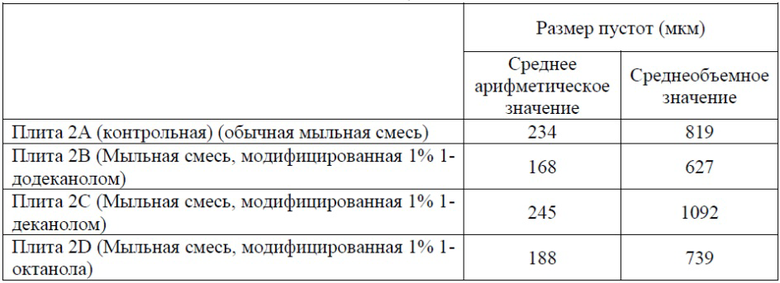

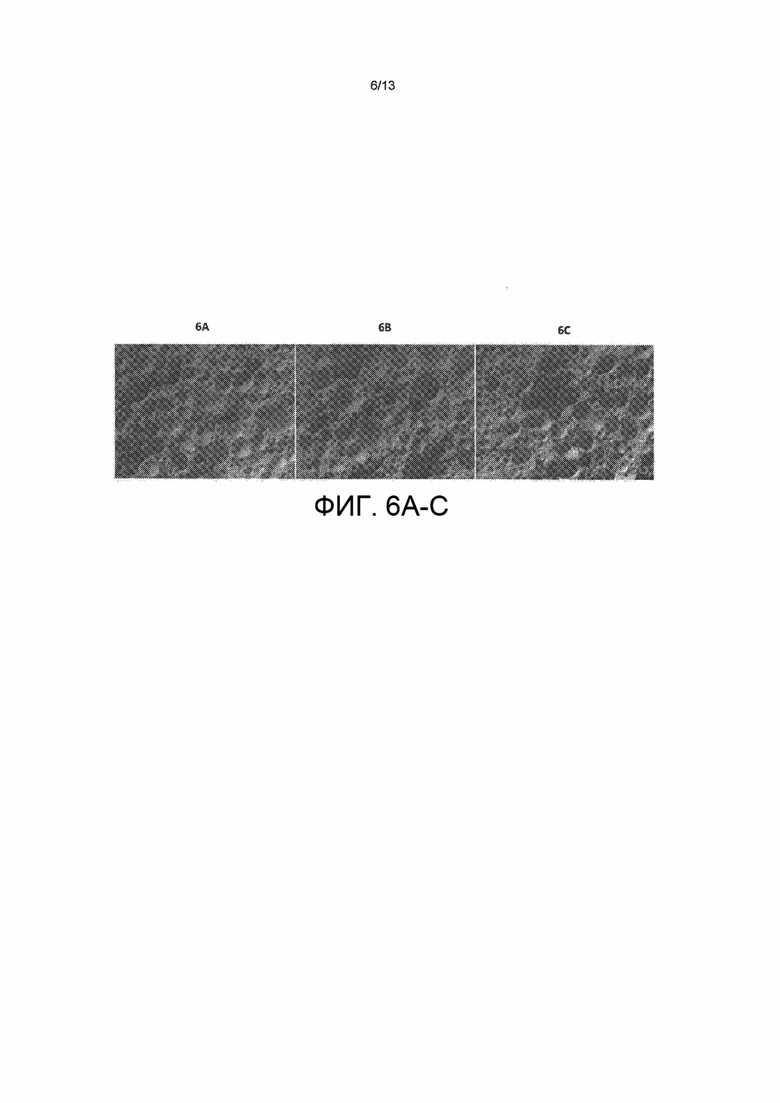

[0022] Фиг. 6A-6C представляют собой оптические микроскопические изображения при 20-кратном увеличении поперечного сечения контрольной стеновой плиты 2A, полученной без применения какого-либо жирного спирта, как описано в настоящем документе в примере 2.

[0023] Фиг. 7A-7C представляют собой оптические микроскопические изображения при 20-кратном увеличении поперечного сечения стеновой плиты 2B, полученной с применением смеси пенообразующего агента, содержащей 1% додеканола, как описано в настоящем документе в примере 2.

[0024] Фиг. 8A-8C представляют собой оптические микроскопические изображения при 20-кратном увеличении поперечного сечения стеновой плиты 2C, полученной с применением смеси пенообразующего агента, содержащей 1% деканола, как описано в настоящем документе в примере 2.

[0025] Фиг. 9A-9C представляют собой оптические микроскопические изображения при 20-кратном увеличении поперечного сечения стеновой плиты 2D, полученной с применением смеси пенообразующего агента, содержащей 1% октанола, как описано в настоящем документе в примере 2.

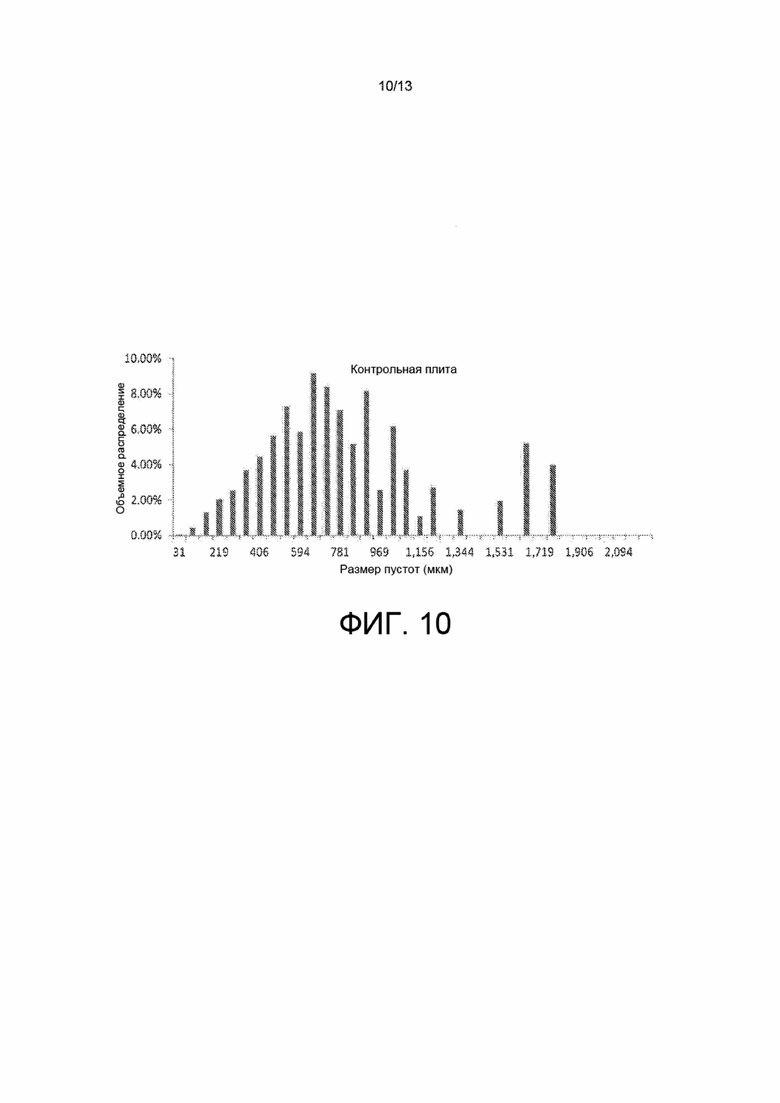

[0026] Фиг. 10 представляет собой столбчатую диаграмму объемного распределения (%) (ось Y) в зависимости от размера пустот в контрольной стеновой плите 2A, как описано в настоящем документе в примере 2.

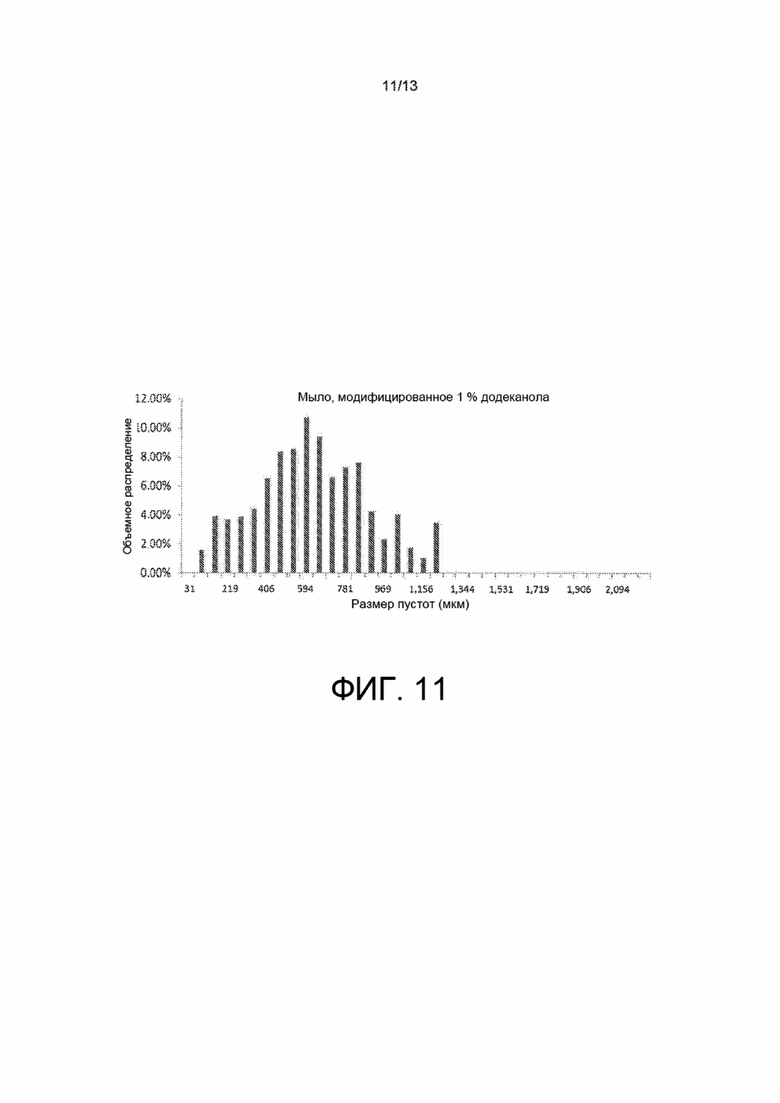

[0027] Фиг. 11 представляет собой столбчатую диаграмму объемного распределения (%) пустот (ось Y) в зависимости от размера пустот (микрон) (ось Х) в стеновой плите 2B, полученной с применением пенообразующего агента, модифицированного 1% додеканолом, как описано в настоящем документе в примере 2.

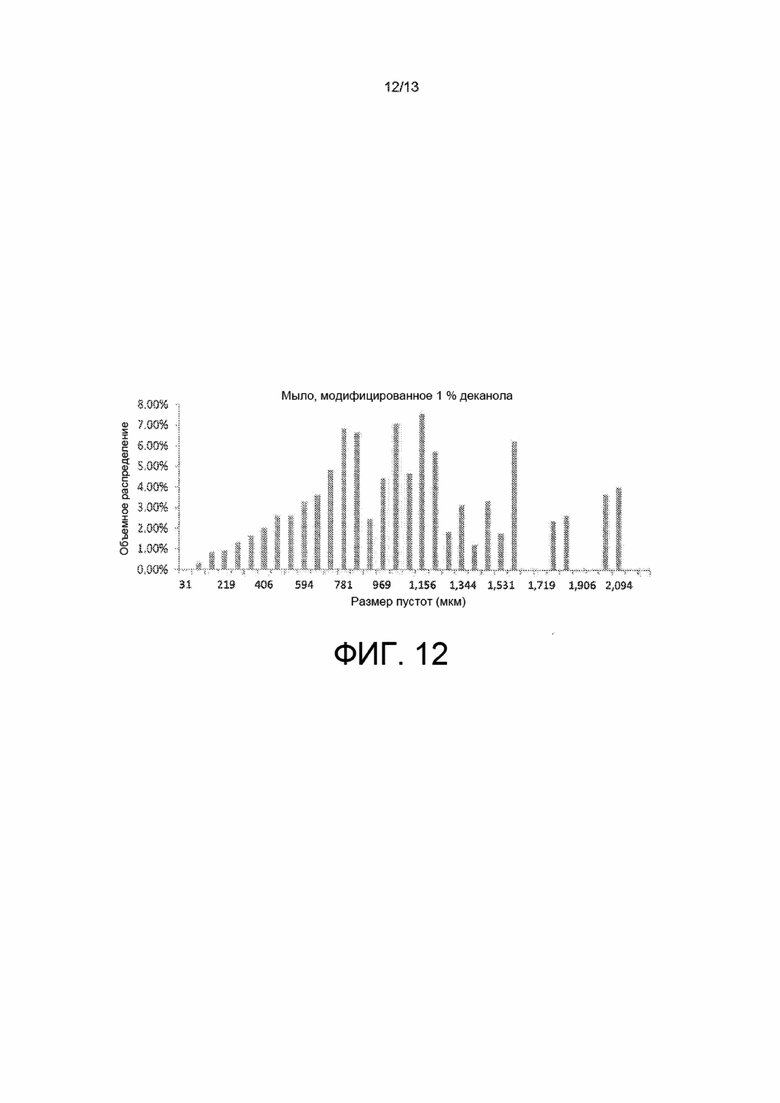

[0028] Фиг. 12 представляет собой столбчатую диаграмму объемного распределения (%) (ось Y) в зависимости от размера пустот (микрон) (ось Х) в стеновой плите 2C, полученной с применением пенообразующего агента, модифицированного 1% деканолом, как описано в настоящем документе в примере 2.

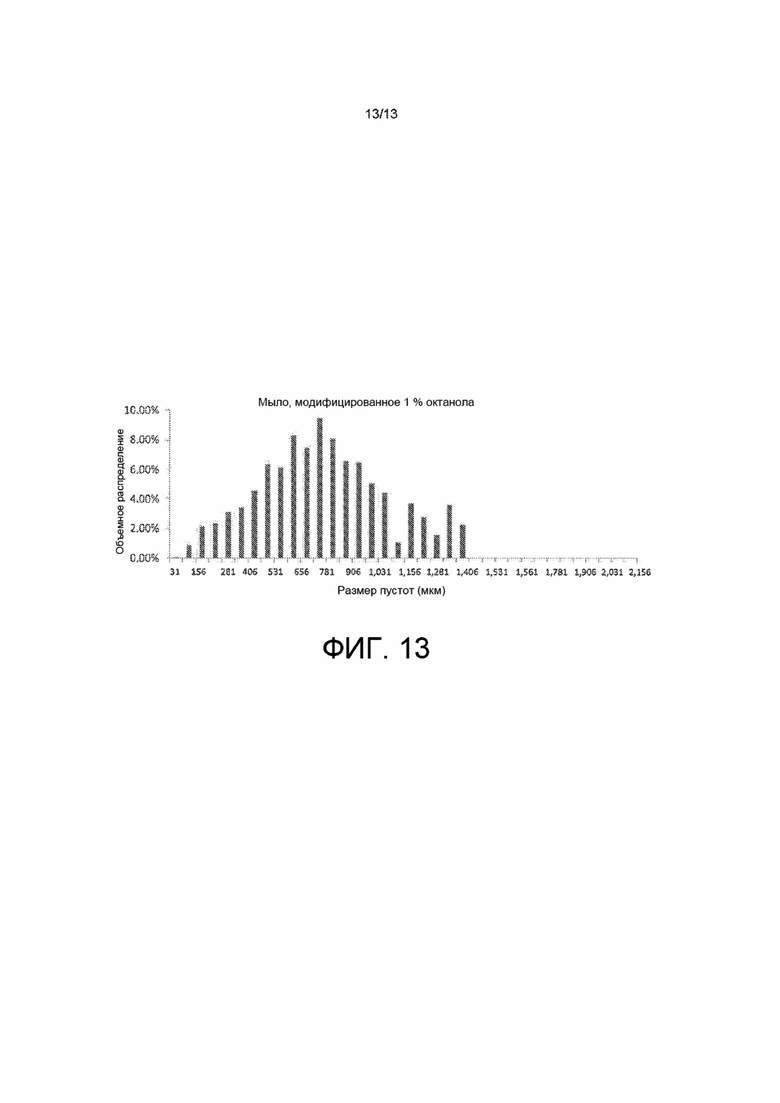

[0029] Фиг. 13 представляет собой столбчатую диаграмму объемного распределения (%) (ось Y) в зависимости от размера пустот (микрон) (ось Х) в стеновой плите 2D, полученной с применением пенообразующего агента, модифицированного 1% октанолом, как описано в настоящем документе в примере 2.

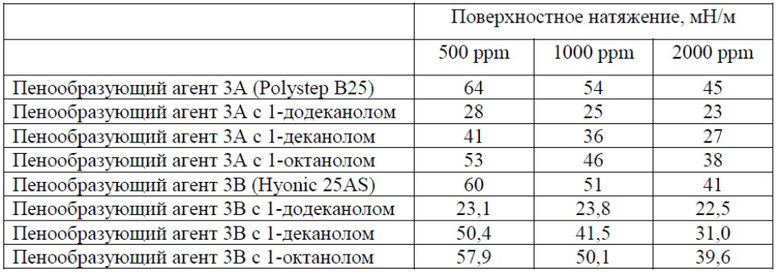

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0030] Варианты реализации настоящего изобретения обеспечивают модификатор пены, применимый для цементирующих суспензий (например, гипсовых или цементных суспензий) и для родственных продуктов и способов. Модификатор пены представляет собой жирный спирт, который, не желая быть связанными какой-либо конкретной теорией, как полагают, действует таким образом, что способствует стабилизации пены. Гипсовые и цементные суспензии могут представлять собой сложные системы, содержащие варьирующие типы и количества материалов. Ингредиенты в такой суспензии способствуют напряжению пены, что может вызвать разрушение пузырьков пены, приводящее к снижению контроля за распределением воздушных пустот по размеру. Удивительно и неожиданно, авторы настоящего изобретения обнаружили, что включение жирного спирта с пенообразующим агентом, например, в предварительно приготовленную смесь для получения пены, может привести к повышению стабильности пены, что, тем самым, обеспечивает лучшее регулирование размера и распределения по размерам (воздушных) пустот в пене. Согласно некоторым вариантам реализации при получении такой прочной пенящейся системы контролируемая структура сердечника может привести к повышению прочности плиты, как видно, например, в отношении улучшенного сопротивления выдергиванию гвоздей (иногда называемому просто «выдергиванием гвоздей»), твердости сердечника и т.п. Согласно некоторым вариантам реализации плита имеет повышенную прочность по сравнению с такой же плитой, полученной без применения жирного спирта. Распределение воздушных пустот по размеру в структуре сердечника можно адаптировать, при необходимости, например, таким образом, чтобы обеспечить средний диаметр пустот, который может быть выше или ниже, например, за счет содержания более крупных воздушных пустот или более мелких воздушных пустот, как может быть предварительно определено.

[0031] Жирный спирт можно использовать с любым подходящим составом пенообразующего агента, применимым для получения пены в гипсовых суспензиях. Подходящие пенообразующие агенты выбирают таким образом, чтобы сформировать в конечном продукте воздушные пустоты с тем, чтобы можно было уменьшить массу сердечника плиты. Согласно некоторым вариантам реализации пенообразующий агент содержит стабильное мыло, нестабильное мыло или комбинацию стабильного и нестабильного мыла. Согласно некоторым вариантам реализации один компонент пенообразующего агента представляет собой стабильное мыло, а другой компонент представляет собой комбинацию стабильного мыла и нестабильного мыла. Согласно некоторым вариантам реализации пенообразующий агент содержит поверхностно-активное вещество, представляющее собой алкилсульфат.

[0032] Многие коммерчески известные пенообразующие агенты являются доступными и могут использоваться согласно вариантам реализации настоящего изобретения, например, линия HYONIC (например, 25AS) мыльных продуктов от компании GEO Specialty Chemicals, Амблер, Пенсильвания. Другие коммерчески доступные мыла включают Polystep B25, от компании Stepan Company, Нортфилд, Иллинойс. Пенообразующие агенты, описанные в настоящем документе, можно использовать сами по себе или в комбинации с другими пенообразующими агентами.

[0033] Согласно вариантам реализации настоящего изобретения некоторые типы нестабильных мыл представляют собой поверхностно-активные вещества, представляющие собой алкилсульфат с варьирующей длиной цепи и варьирующими катионами. Подходящие длины цепи могут представлять собой, например, C8-C12, например, C8-C10 или C10-C12. Подходящие катионы включают, например, натрий, аммоний, магний или калий. Примеры нестабильных мыл включают, например, додецилсульфат натрия, додецилсульфат магния, децилсульфат натрия, додецилсульфат аммония, додецилсульфат калия, децилсульфат калия, октилсульфат натрия, децилсульфат магния, децилсульфат аммония, их смеси и любую их комбинацию.

[0034] Согласно вариантам реализации настоящего изобретения некоторые типы стабильных мыл представляют собой поверхностно-активные вещества, представляющие собой алкоксилированный (например, этоксилированный) алкилсульфат с варьирующей (обычно более длинной) длиной цепи и варьирующими катионами. Подходящие длины цепи могут представлять собой, например, C10-C14, например, C12-C14 или C10-C12. Подходящие катионы включают, например, натрий, аммоний, магний или калий. Примеры стабильных мыл включают, например, лауретсульфат натрия, лауретсульфат калия, лауретсульфат магния, лауретсульфат аммония, их смеси и любую их комбинацию. Согласно некоторым вариантам реализации можно использовать любую комбинацию стабильных и нестабильных мыл из приведенных перечней.

[0035] Примеры комбинаций пенообразующих агентов и их добавления при получении вспененных гипсовых продуктов описаны в патенте США 5643510, включенном в настоящий документ посредством ссылки. Например, можно объединить первый пенообразующий агент, образующий стабильную пену, и второй пенообразующий агент, образующий нестабильную пену. Согласно некоторым вариантам реализации первый пенообразующий агент представляет собой мыло с длиной алкильной цепи от 8 до 12 углеродных атомов и длиной цепи алкокси (например, этокси) групп от 1 до 4 звеньев. Второй пенообразующий агент необязательно представляет собой неалкоксилированное (например, неэтоксилированное) мыло с длиной алкильной цепи от 6 до 20 углеродных атомов, например, от 6 до 18 углеродных атомов или от 6 до 16 углеродных атомов. Регулирование соответствующих количеств таких двух мыл позволяет контролировать пенную структуру плиты до достижения примерно 100% стабильного мыла или примерно 100% нестабильного мыла.

[0036] Согласно некоторым вариантам реализации пенообразующий агент находится представляет собой алкилсульфат и/или алкилэфирсульфат. Такие пенообразующие агенты являются предпочтительными по сравнению с олефинами, такими как олефин сульфаты, поскольку олефины содержат двойные связи, обычно в передней части молекулы, что, тем самым, делает их нежелательно более реакционноспособными, даже когда они получены таким образом, что представляют собой мыло. Таким образом, пенообразующий агент предпочтительно содержит алкилсульфат и/или алкилэфирсульфат, но по существу не содержит олефин (например, олефин сульфат) и/или алкин. По существу не содержит олефин или алкин означает, что пенообразующий агент содержит либо (i) 0% масс. в расчете на массу штукатурного гипса или не содержит олефин и/или алкин, либо (ii) неэффективное или (iii) незначительное количество олефина и/или алкина. Примером неэффективного количества является количество ниже порогового значения, необходимого для достижения намеченной цели применения олефин- и/или алкинсодержащего пенообразующего агента, как будет понятно специалисту в данной области техники. Незначительное количество может составлять, например, менее примерно 0,001% масс., например, менее примерно 0,005% масс., менее примерно 0,001% масс., менее примерно 0,0001% масс. и т.п., в расчете на массу штукатурного гипса, как будет понятно специалисту в данной области техники.

[0037] Пенообразующий агент включают в гипсовую суспензию в любом подходящем количестве. Например, согласно некоторым вариантам реализации его вводят в количестве от примерно 0,01% до примерно 0,25% по массе в расчете на массу штукатурного гипса, например, от примерно 0,01% до примерно 0,1% по массе в расчете на массу штукатурного гипса, от примерно 0,01% до примерно 0,03% по массе в расчете на массу штукатурного гипса или от примерно 0,07% до примерно 0,1% по массе в расчете на массу штукатурного гипса.

[0038] Жирный спирт может представлять собой любой подходящий алифатический жирный спирт. Следует понимать, что, как определено в настоящем документе, «алифатический» относится к алкилу, алкенилу или алкинилу, который может быть замещенным или незамещенным, разветвленным или неразветвленным и насыщенным или ненасыщенным, и применительно к некоторым вариантам реализации обозначается с помощью углеродных цепей, приведенных в настоящем документе, например, Cx-Cy, где x и y представляют собой целые числа. Таким образом, термин алифатический также относится к цепям с гетероатомным замещением, которое позволяет сохранить гидрофобность группы. Жирный спирт может представлять собой одно соединение или может представлять собой комбинацию двух или более соединений.

[0039] Согласно некоторым вариантам реализации жирный спирт представляет собой C6-C20 жирный спирт, такой как C10-C20 жирный спирт или C6-C16 жирный спирт (например, C6-C14, C6-C12, C6-C10, C6-C8, C8-C16, C8-C14, C8-C12, C8-C10, C10-C16, C10-C14, C10-C12 , C12-C16, C12-C14 или C14-C16 алифатический жирный спирт и т.п.). Примеры включают октанол, деканол, додеканол и т.п. или любую их комбинацию.

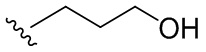

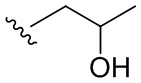

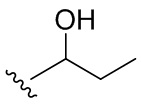

[0040] C6-C20 жирный спирт содержит линейную или разветвленную C6-C20 углеродную цепь и по меньшей мере одну гидроксильную группу. Гидроксильная группа может быть присоединена в любом подходящем положении в углеродной цепи, но предпочтительно прикреплена к концевому атому углерода или находится вблизи любого такого атома. Согласно некоторым вариантам реализации гидроксильная группа может быть присоединена в α-, β- или γ-положении углеродной цепи, например, C6-C20 жирный спирт может содержать следующие структурные подзвенья:  ,

,  или

или  . Таким образом, примеры требуемого жирного спирта согласно некоторым вариантам реализации представляют собой 1-додеканол, 1-ундеканол, 1-деканол, 1-нонанол, 1-октанол или любую их комбинацию.

. Таким образом, примеры требуемого жирного спирта согласно некоторым вариантам реализации представляют собой 1-додеканол, 1-ундеканол, 1-деканол, 1-нонанол, 1-октанол или любую их комбинацию.

[0041] Согласно некоторым вариантам реализации агент, стабилизирующий пену, содержит жирный спирт и по существу не содержит алкиламидов жирных кислот или тауридов карбоновых кислот. Согласно некоторым вариантам реализации агент, стабилизирующий пену, по существу не содержит гликоль, хотя согласно некоторым вариантам реализации гликоли могут быть введены, например, для обеспечения более высокого содержания поверхностно-активных веществ. По существу не содержит какого-либо из перечисленных выше ингредиентов означает, что стабилизатор пены содержит либо (i) 0% масс. в расчете на массу любого из перечисленных ингредиентов, либо (ii) неэффективное или (iii) незначительное количество любого из перечисленных ингредиентов. Примером неэффективного количества является количество ниже порогового значения, необходимого для достижения намеченной цели применения любого из указанных ингредиентов, как будет понятно специалисту в данной области техники. Незначительное количество может составлять, например, менее примерно 0,0001% масс., например, менее примерно 0,00005% масс., менее примерно 0,00001% масс., менее примерно 0,000001% масс. и т.п., в расчете на массу штукатурного гипса, как будет понятно специалисту в данной области техники.

[0042] Жирный спирт может присутствовать в гипсовой суспензии в любом подходящем количестве. Согласно некоторым вариантам реализации жирный спирт присутствует в количестве от примерно 0,0001% до примерно 0,03% по массе в расчете на массу штукатурного гипса, например, от примерно 0,0001% до примерно 0,001% по массе в расчете на массу штукатурного гипса, от примерно 0,0002% до примерно 0,0075% по массе в расчете на массу штукатурного гипса, от примерно 0,0001% до примерно 0,003% по массе в расчете на массу штукатурного гипса или от примерно 0,0005% до примерно 0,001% по массе в расчете на массу штукатурного гипса.

[0043] Согласно предпочтительным вариантам реализации для повышения эффективности пенообразующий агент, пенную воду и жирный спирт объединяют перед добавлением к гипсовой суспензии. Такой способ приготовления позволяет жирному спирту действовать непосредственно вместе с пеной с обеспечением требуемого эффекта стабилизации, а не быть разбавленным в гипсовой суспензии и конкурировать с другими компонентами суспензии за доступ к пузырькам пены.

[0044] Жирный спирт может быть добавлен в пенообразующий агент и, как правило, может растворяться. Поскольку в общем случае жирные спирты нерастворимы в воде, согласно некоторым вариантам реализации их сначала добавляют к мылу и солюбилизируют перед пенообразованием. Жирный спирт можно растворить в стабильных или нестабильных пенообразующих агентах согласно вариантам реализации настоящего изобретения. Согласно некоторым вариантам реализации затем первый пенообразующий агент с растворенным жирным спиртом смешивают с другим пенообразующим агентом (например, стабильный пенообразующий агент с растворенным жирным спиртом смешивают с нестабильным пенообразующим агентом или нестабильный пенообразующий агент с растворенным жирным спиртом смешивают со стабильным пенообразующим агентом).

[0045] Перед добавлением в гипсовую суспензию в конечной смеси пенообразующий агент/жирный спирт можно использовать любое эффективное массовое соотношение между поверхностно-активными веществами (пенообразующими агентами) и жирными спиртами. Например, пенообразующий агент может присутствовать относительно жирного спирта в массовом соотношении от примерно 5000:1 до примерно 5:1, например, от примерно 5000:1 до примерно 1000:1, от примерно 500:1 до примерно 100:1 или от примерно 500:1 до примерно 10:1. Для иллюстрации, согласно одному из вариантов реализации типичная конечная смесь пенообразующий агент/жирный спирт содержит 30% поверхностно-активных веществ и 1% жирных спиртов по массе, при этом оставшаяся часть смеси состоит из воды.

[0046] Пенообразующий агент и жирный спирт можно смешивать в контейнере путем смешивания (перемешивания, встряхивания). Можно добавлять дополнительный пенообразующий агент посредством закачивания. Согласно предпочтительным вариантам реализации пену получают предварительно и заранее стабилизируют перед приведением ее в контакт с цементирующей суспензией. Не желая быть связанными теорией, считается, что образуется тонкая пленка поверхностно-активного вещества, которую модифицируют жирным спиртом перед ее смешиванием с цементирующей суспензией. Предварительное получение пены включает смешивание с высоким сдвигом сжатого воздуха с мыльным раствором. Такое предварительное получение пенообразующего агента является предпочтительным, поскольку оно приводит к образованию пены, которая отличается от систем, просто захватывающих во время смешивания некоторое количество воздуха без вспенивания. Такие системы вовлечения воздуха лишь увеличивают количество пузырьков просто за счет перемешивания суспензии, содержащей некоторое количество мыла. Пену можно отличить от таких систем смешанных пузырьков, поскольку размер пузырьков предварительно полученной пены является более однородным и его можно регулировать.

[0047] После объединения смеси композиции пенообразующего агента с жирным спиртом образуется пена, которую затем добавляют (например, закачивают) в суспензию. Способы и устройство для получения пены хорошо известны. См., например, патенты США 4518652; 2080009; и 2017022. Пену можно предварительно получить из водной смеси пенообразующего агента/жирного спирта. Например, конечную композицию пенообразующего агента и комбинацию жирных спиртов можно направить в пеногенераторную установку с использованием регулирования дозировки. Один из способов получения пены состоит в применении пеногенератора, в котором происходит смешивание мыльного раствора с воздухом. Для объединения мыла с воздухом можно использовать любой способ смешивания, приводящий к образованию пузырьков, в том числе встряхивание, турбулентный поток или смешивание. Например, пеногенераторная установка может содержать сжатый воздух и раствор поверхностно-активного вещества, перемешиваемые для получения пены. Количество воды и воздуха регулируют таким образом, чтобы получить пену определенной плотности. Для регулирования всей массы сухого продукта используют регулировку объема пены.

[0048] При необходимости, смесь пенообразующих агентов можно предварительно смешивать «автономно», т.е., отдельно от процесса получения вспененного гипсового продукта. Однако предпочтительно смешивать первый и второй пенообразующие агенты одновременно и непрерывно как неотъемлемую «встроенную» часть процесса смешивания. Это можно осуществить, например, путем закачивания отдельных потоков разных пенообразующих агентов и объединения указанных потоков в пеногенераторе или непосредственно перед пеногенератором, применяемом для получения потока водной пены, который затем вводят в суспензию кальцинированного гипса и смешивают с ней. При смешивании таким способом соотношение первого и второго пенообразующих агентов в смеси можно просто и эффективно регулировать (например, путем изменения расхода одного или обоих отдельных потоков) для достижения требуемых характеристик пустот во вспененном схваченном гипсовом продукте. Такую регулировку будут выполнять в качестве ответной меры на исследование конечного продукта для определения, является ли указанная регулировка необходимой. Дополнительное описание такого «оперативного» смешивания и регулировки можно найти в патентах США 5643510 и 5683635, включенных посредством ссылки.

[0049] Для получения вспененной гипсовой композиции можно объединить суспензию и предварительно полученную пену. Один из способов объединения гипсовой суспензии и предварительно полученной пены состоит в повышении давления пены и нагнетания ее в суспензию. По меньшей мере в одном из вариантов реализации для распределения пены используют пенное кольцо. Пенное кольцо представляет собой устройство определенной формы, обеспечивающее протекание через него суспензии. Указанное устройство содержит одну или более форсунок или прорезей для выпуска пены, находящейся под давлением, в суспензию при прохождении суспензии через указанное кольцо. Применение пенного кольца описано в патенте США 6494609, включенном в настоящий документ посредством ссылки. Другой способ объединения пены и суспензии состоит в добавлении пены непосредственно в смеситель. Согласно одному из вариантов реализации пенное кольцо или другое устройство для закачивания пены ориентировано таким образом, чтобы нагнетать пену в выпускной трубопровод смесителя. Такой способ описан в принадлежащем этому же правообладателю патенте США № 5683635, включенном посредством ссылки. Независимо от способа, которым получают пену или вводят ее в суспензию, важной особенностью настоящего способа является то, что жирный спирт объединяют или добавляют в определенный момент времени при приготовлении или образовании пены перед ее введением в суспензию. Гипсовой композиции придают такую форму, чтобы получить гипсовый сердечник.

[0050] Гипсовую кристаллическую матрицу схваченного гипсового сердечника, полученную с применением жирного спирта и пенообразующего агента согласно настоящему изобретению, можно адаптировать таким образом, чтобы обеспечить любое требуемое распределение пор по размерам. Как будет понятно специалисту в данной области техники, применение мыла отличается от продукта к продукту в зависимости от требуемого размера и распределения пустот. Методы регулировки размеров пустот, применяемые при необходимости, хорошо известны и будут понятны специалисту в данной области техники. См., например, патенты US 5643510 и US 2007/0048490. Например, распределение пустот по размерам вспененного гипсового сердечника можно точно контролировать путем регулировки концентрации мыла в водной мыльной смеси. После изготовления вспененного гипсового сердечника обследование внутренней части указанного гипсового сердечника позволяет выявить структуру пустот. Изменения в распределении пустот по размерам производят путем варьирования концентрации мыла относительно исходной или предыдущей концентрации. Если внутренняя часть содержит слишком большую долю маленьких пустот, концентрацию мыла в водной мыльной смеси можно уменьшить. Если обнаружено слишком много очень крупных, продолговатых пустот или пустот неправильной формы, концентрацию мыла можно увеличить. Хотя оптимальное распределение пустот по размерам может меняться в зависимости от продукта, местоположения или применяемых сырьевых материалов, указанный технологический метод является полезным с точки зрения перехода к требуемому распределению пустот по размерам, независимо от того, как это распределение определено. Согласно многим вариантам реализации желательное распределение пустот по размерам представляет собой распределение, обеспечивающее получение высокопрочного сердечника для используемого гипсового состава.

[0051] Например, согласно некоторым вариантам реализации схваченный гипсовый сердечник содержит воздушные пустоты со средним диаметром, соответствующим сравнительно большим воздушным пустотам, например, со средним диаметром воздушных пустот по меньшей мере примерно 100 микрон в диаметре, со средним диаметром воздушных пустот по меньшей мере примерно 150 микрон в диаметре, со средним диаметром воздушных пустот по меньшей мере примерно 200 микрон в диаметре, со средним диаметром воздушных пустот по меньшей мере примерно 250 микрон в диаметре, со средним диаметром воздушных пустот по меньшей мере примерно 300 микрон в диаметре или со средним диаметром воздушных пустот по меньшей мере примерно 350 микрон в диаметре и т.п.

[0052] Согласно некоторым вариантам реализации схваченный гипсовый сердечник содержит воздушные пустоты со средним диаметром, соответствующим сравнительно небольшим воздушным пустотам, например, со средним диаметром воздушных пустот менее примерно 100 микрон в диаметре, со средним диаметром воздушных пустот менее примерно 90 микрон в диаметре, со средним диаметром воздушных пустот менее примерно 80 микрон в диаметре, со средним диаметром воздушных пустот менее примерно 70 микрон в диаметре, со средним диаметром воздушных пустот менее примерно 60 микрон в диаметре или со средним диаметром воздушных пустот менее примерно 50 микрон в диаметре и т.п.

[0053] Согласно некоторым вариантам реализации гипсовая кристаллическая матрица характеризуется распределением пор по размерам, содержащим пустоты, при этом размер воздушных пустот, встречающийся с наибольшей частотой, представляет собой диаметр, составляющий примерно 100 микрон или менее, примерно 80 микрон или менее, примерно 70 микрон или менее или примерно 50 микрон или менее. Согласно другим вариантам реализации гипсовая кристаллическая матрица характеризуется распределением пор по размерам, содержащим воздушные пустоты, при этом размер воздушных пустот, встречающийся с наибольшей частотой, представляет собой диаметр, составляющий по меньшей мере примерно 100 микрон, например, диаметр, составляющий по меньшей мере примерно 150 микрон, по меньшей мере примерно 200 микрон и т.п.

[0054] Согласно некоторым вариантам реализации для повышения прочности схваченный гипсовый сердечник содержит значительный объем пустот, создаваемый большими пустотами, т.е., пустотами с диаметром по меньшей мере примерно 100 микрон. Например, согласно некоторым вариантам реализации по меньшей мере примерно 20% от общего объема пустот в схваченном гипсовом сердечнике обеспечивается пустотами с диаметром по меньшей мере примерно 100 микрон, например, по меньшей мере примерно 30% от общего объема пустот в схваченном гипсовом сердечнике, по меньшей мере примерно 40% от общего объема пустот в схваченном гипсовом сердечнике, по меньшей мере примерно 50% от общего объема пустот в схваченном гипсовом сердечнике, по меньшей мере примерно 60% от общего объема пустот в схваченном гипсовом сердечнике, по меньшей мере примерно 70% от общего объема пустот в схваченном гипсовом сердечнике, по меньшей мере примерно 80% от общего объема пустот в схваченном гипсовом сердечнике или по меньшей мере примерно 90% от общего объема пустот в схваченном гипсовом сердечнике. Для увеличения снижения массы при одновременном сохранении прочности согласно некоторым вариантам реализации между большими пустотами можно с высокой частотой расположить более мелкие обычно дискретные воздушные пустоты, т.е., пустоты с диаметром менее примерно 100 микрон и/или с диаметром менее примерно 50 микрон. Согласно некоторым вариантам реализации размер воздушных пустот, встречающийся с наибольшей частотой, представляет собой диаметр, составляющий примерно 100 микрон или менее, примерно 80 микрон или менее, примерно 70 микрон или менее или примерно 50 микрон или менее, вместе с тем одновременно вклад в объем пустот за счет воздушных пустот с диаметром по меньшей мере примерно 100 микрон может быть любым согласно любому из объемных процентов, приведенных выше. Согласно некоторым вариантам реализации распределение воздушных пустот является сравнительно узким, что можно охарактеризовать с помощью анализа изображений микрофотографий или других изображений структуры сердечника.

[0055] В настоящем документе термин средний размер воздушных пустот (также называемый средним диаметром воздушных пустот) рассчитывают из наибольшего диаметра отдельных воздушных пустот в сердечнике. Наибольший диаметр представляет собой тот же диаметр, что и диаметр Фере. Наибольший диаметр каждой воздушной пустоты можно получить из изображения образца. Изображения можно получить с помощью любого подходящего метода, такого как сканирующая электронная микроскопия (SEM), обеспечивающего двумерные изображения. На SEM изображении можно измерить большое количество размеров пор воздушных пустот, благодаря чему произвольность поперечных сечений (пор) пустот позволяет рассчитать средний диаметр. Такой расчет можно улучшить, выполняя измерения пустот, случайным образом расположенных по всему образцу сердечника, на нескольких изображениях. Кроме того, построение трехмерной стереологической модели сердечника на основе нескольких двумерных SEM изображений также позволяет улучшить расчет среднего размера пустот. Другим методом является рентгенографический КТ-сканирующий послойный анализ (XMT), обеспечивающий трехмерное изображение. Еще один метод представляет собой оптическую микроскопию, в которой можно использовать контрастирование в свете, помогающее определить, например, глубину пустот. Пустоты можно измерить либо вручную, либо с помощью программного обеспечения для анализа изображений, например, программного продукта ImageJ, разработанного компанией NIH. Специалист в данной области техники поймет, что ручное определение размеров и распределения пустот с помощью изображений можно осуществить путем визуального исследования размеров каждой пустоты. Образец можно получить путем разрезания гипсовой плиты на части.

[0056] Вместе с упомянутыми выше воздушными пустотами (пеной) свой вклад в пустоты вносят также пустоты, заполненные испаряющейся водой, обычно с размерами примерно 5 мкм или менее в диаметре. Согласно некоторым вариантам реализации объемное отношение пустот с размером пор более примерно 5 микрон к пустотам с размером пор примерно 5 микрон или менее, составляет от примерно 0,5:1 до примерно 9:1, например, от примерно 0,7:1 до примерно 9:1, от примерно 0,8:1 до примерно 9:1, от примерно 1,4:1 до примерно 9:1, от примерно 1,8:1 до примерно 9:1, от примерно 2,3:1 до примерно 9:1, от примерно 0,7:1 до примерно 6:1, от примерно 1,4:1 до примерно 6:1, от примерно 1,8:1 до примерно 6:1, от примерно 0,7:1 до примерно 4:1, от примерно 1,4:1 до примерно 4:1, от примерно 1,8:1 до примерно 4:1, от примерно 0,5:1 до примерно 2,3:1, от примерно 0,7:1 до примерно 2,3:1, от примерно 0,8:1 до примерно 2,3:1, от примерно 1,4:1 до примерно 2,3:1, от примерно 1,8:1 до примерно 2,3:1 и т.п.

[0057] Не желая быть связанными какой-либо конкретной теорией, полагают, что жирный спирт повышает стабильность пузырьков пены, полученных из пенообразующего агента, при введении пены в гипсовую суспензию (иногда называемую «штукатурной суспензией»). Кроме того, полагают, что пузырьки пены образуют внешнюю оболочку на поверхности раздела с окружающей гипсовой суспензией. Полагают, что жирный спирт упрочняет и стабилизирует такую оболочку на поверхности раздела, обеспечивая, тем самым, улучшенный контроль за размером и распределением пустот. Кроме того, благодаря улучшению стабильности разрушается меньше пузырьков пены и, таким образом, согласно некоторым вариантам реализации требуется меньшее количество пенообразующего агента для достижения аналогичного требуемого уменьшения массы плиты по сравнению с такой же плитой, полученной без применения жирного спирта. Кроме того, считается, что пенообразующий агент образует мицеллы. В этом отношении, пенообразующие агенты в общем представляют собой поверхностно-активные вещества с гидрофобными хвостовыми частями и гидрофильными головными частями. Жирные спирты могут быть включены в мицеллы поверхностно-активных веществ, вследствие чего гидрофобные участки из поверхностно-активных веществ и из жирных спиртов прилегают друг к другу и защищают пузырьки пены за счет гидрофобных взаимодействий между указанными гидрофобными участками.

[0058] Гипсовая суспензия содержит воду и штукатурный гипс. В гипсовой суспензии можно использовать любой подходящий тип штукатурного гипса, в том числе альфа полугидрат сульфата кальция, бета полугидрат сульфата кальция, ангидрид сульфата кальция. Штукатурный гипс может быть волокнистым или неволокнистым. Варианты реализации настоящего изобретения могут обеспечить любое подходящее отношение воды к штукатурному гипсу (WSR). Согласно некоторым вариантам реализации WSR составляет от примерно 0,3 до примерно 1,5, например, от примерно 0,3 до примерно 1,3, от примерно 0,3 до примерно 1,2, от примерно 0,3 до примерно 1, от примерно 0,3 до примерно 0,8, от примерно 0,5 до примерно 1,5, от примерно 0,5 до примерно 1,3, от примерно 0,5 до примерно 1,2, от примерно 0,5 до примерно 1, от примерно 0,5 до примерно 0,8, от примерно 0,7 до примерно 1,5, от примерно 0,7 до примерно 1,3, от примерно 0,7 до примерно 1,2, от примерно 0,7 до примерно 1, от примерно 0,8 до примерно 1,5, от примерно 0,8 до примерно 1,3, от примерно 0,8 до примерно 1,2, от примерно 0,8 до примерно 1, от примерно 0,9 до примерно 1,5, от примерно 0,9 до примерно 1,3, от примерно 0,9 до примерно 1,2, от примерно 1 до примерно 1,5, от примерно 1 до примерно 1,4, от примерно 1 до примерно 1,2 и т.п.

[0059] Удивительно и неожиданно, улучшение стабильности пустот в пене и связанные с этим преимущества, описанные в настоящем документе, можно достичь даже в присутствии различных добавок к гипсовой суспензии и их количеств, применяемых при формировании сердечника плиты. По существу, улучшенную, модифицированную предварительно вспененную смесь, содержащую пенообразующий агент и жирный спирт согласно вариантам реализации настоящего изобретения, можно использовать при изготовлении различных типов гипсовых продуктов, в том числе сверхлегкой плиты, неплесневеющей и водонепроницаемой плиты, и огнестойких продуктов.

[0060] Гипсовая суспензия может содержать ускорители схватывания или замедлители схватывания, известные в данной области техники, для регулирования скорости схватывания. Ускоритель схватывания может находиться в различных формах (например, влажный ускоритель схватывания гипса, термостойкий ускоритель схватывания и ускоритель схватывания, стабилизированный в отношении климатического воздействия). См., например, патенты США 3573947 и 6409825. Согласно некоторым вариантам реализации, в которых используют ускоритель и/или замедлитель схватывания, ускоритель схватывания и/или замедлитель схватывания каждый может содержаться в штукатурной суспензии, используемой для формирования сердечника плиты, в количестве в расчете на содержание сухого вещества, составляющем, например, от примерно 0% до примерно 10% по массе в расчете на массу штукатурного гипса (например, от примерно 0,1% до примерно 10%), например, от примерно 0% до примерно 5% по массе в расчете на массу штукатурного гипса (например, от примерно 0,1% до примерно 5%).

[0061] В гипсовую суспензию могут быть включены и другие добавки, обеспечивающие требуемые свойства, в том числе прочность до обжига, устойчивость к провисанию, водоустойчивость, стойкость к действию плесени, предел огнестойкости, термические свойства, прочность плиты и т.п. Примеры подходящих добавок включают, например, добавки для повышения прочности, такие как крахмал, диспергирующий агент, полифосфат, твердые частицы с высоким коэффициентом теплового расширения, теплоотводящая добавка, волокна, силоксан, оксид магния и т.п., или любую их комбинацию. В настоящем документе применение добавка в качестве термина в единственном числе используется для удобства, но, как будет понятно, включает множественное число, т.е., более одной добавки в комбинации, как будет легко понятно специалисту в данной области техники.

[0062] Согласно некоторым вариантам реализации гипсовая суспензия содержит крахмал, который является эффективным с точки зрения повышения прочности гипсовой плиты относительно прочности плиты, изготовленной без применения крахмала (например, вследствие повышенного сопротивления выдергиванию гвоздей). Можно использовать любой подходящий крахмал, повышающий прочность, в том числе гидроксиалкилированные крахмалы, такие как гидроксиэтилированный или гидроксипропилированный крахмал или их комбинации, или предварительно желатинизированные крахмалы, которые в целом являются предпочтительными по сравнению с кислотно-модифицирующими мигрирующими крахмалами, которые обычно обеспечивают укрепление связи бумага/сердечник, но не повышение прочности сердечника. В такую укрепляющую добавку может быть введен любой подходящий предварительно желатинизированный крахмал, как описано в документах US 2014/0113124 A1 и US 2015/0010767-A1, содержащих способы его получения и требуемые диапазоны вязкости, описанные в указанных документах.

[0063] При наличии, предварительно желатинизированный крахмал может иметь любую подходящую вязкость. Согласно некоторым вариантам реализации предварительно желатинизированный крахмал представляет собой крахмал со средней вязкостью, как измерено согласно способу VMA, известному в данной области техники и описанному в US 2014/0113124 A1, при этом указанный способ VMA включен, тем самым, посредством ссылки. Желательные предварительно желатинизированные крахмалы согласно некоторым вариантам реализации могут иметь среднюю вязкость, составляющую, например, согласно способу VMA при измерении в 15% масс. растворе крахмала в воде, от примерно 20 сантипуаз до примерно 700 сантипуаз, например, от примерно 20 сантипуаз до примерно 600 сантипуаз, от примерно 20 сантипуаз до примерно 500 сантипуаз, от примерно 20 сантипуаз до примерно 400 сантипуаз, от примерно 20 сантипуаз до примерно 300 сантипуаз, от примерно 20 сантипуаз до примерно 200 сантипуаз, от примерно 20 сантипуаз до примерно 100 сантипуаз, от примерно 30 сантипуаз до примерно 700 сантипуаз, от примерно 30 сантипуаз до примерно 600 сантипуаз, от примерно 30 сантипуаз до примерно 500 сантипуаз, от примерно 30 сантипуаз до примерно 400 сантипуаз, от примерно 30 сантипуаз до примерно 300 сантипуаз, от примерно 30 сантипуаз до примерно 200 сантипуаз, от примерно 30 сантипуаз до примерно 100 сантипуаз, от примерно 50 сантипуаз до примерно 700 сантипуаз, от примерно 50 сантипуаз до примерно 600 сантипуаз, от примерно 50 сантипуаз до примерно 500 сантипуаз, от примерно 50 сантипуаз до примерно 400 сантипуаз, от примерно 50 сантипуаз до примерно 300 сантипуаз, от примерно 50 сантипуаз до примерно 200 сантипуаз, от примерно 50 сантипуаз до примерно 100 сантипуаз, от примерно 70 сантипуаз до примерно 700 сантипуаз, от примерно 70 сантипуаз до примерно 600 сантипуаз, от примерно 70 сантипуаз до примерно 500 сантипуаз, от примерно 70 сантипуаз до примерно 400 сантипуаз, от примерно 70 сантипуаз до примерно 300 сантипуаз, от примерно 70 сантипуаз до примерно 200 сантипуаз, от примерно 70 сантипуаз до примерно 100 сантипуаз, от примерно 100 сантипуаз до примерно 700 сантипуаз, от примерно 100 сантипуаз до примерно 600 сантипуаз, от примерно 100 сантипуаз до примерно 500 сантипуаз, от примерно 100 сантипуаз до примерно 400 сантипуаз, от примерно 100 сантипуаз до примерно 300 сантипуаз, от примерно 100 сантипуаз до примерно 200 сантипуаз и т.п. Согласно некоторым вариантам реализации предварительно желатинизированный крахмал можно получить в виде экструдированного крахмала, например, при получении крахмала путем предварительной желатинизации и кислотной модификации в одну стадию в экструдере, как описано в US 2015/0010767-A1, при этом указанный способ экструзии включен, тем самым, посредством ссылки.

[0064] При наличии, крахмал может присутствовать в любом подходящем количестве. Согласно некоторым вариантам реализации крахмал присутствует в гипсовой суспензии в количестве от примерно 0% до примерно 20% по массе в расчете на массу штукатурного гипса, например, от примерно 0% до примерно 15% по массе в расчете на массу штукатурного гипса, от примерно 0% до примерно 10% по массе в расчете на массу штукатурного гипса, от примерно 0,1% до примерно 20% по массе в расчете на массу штукатурного гипса, от примерно 0,1% до примерно 15% по массе в расчете на массу штукатурного гипса, от примерно 0,1% до примерно 10% по массе в расчете на массу штукатурного гипса, от примерно 0,1% до примерно 6% по массе в расчете на массу штукатурного гипса, от примерно 0,3% до примерно 4% по массе в расчете на массу штукатурного гипса, от примерно 0,5% до примерно 4% по массе в расчете на массу штукатурного гипса, от примерно 0,5% до примерно 3% по массе в расчете на массу штукатурного гипса, от примерно 0,5% до примерно 2% по массе в расчете на массу штукатурного гипса, от примерно 1% до примерно 4% по массе в расчете на массу штукатурного гипса, от примерно 1% до примерно 3% по массе в расчете на массу штукатурного гипса, от примерно 1% до примерно 2% по массе в расчете на массу штукатурного гипса и т.п.

[0065] Согласно некоторым вариантам реализации гипсовая суспензия может необязательно содержать по меньшей мере один диспергирующий агент для повышения текучести. Диспергирующие агенты могут быть включены в штукатурную гипсовую суспензию в сухой форме вместе с другими сухими ингредиентами и/или в жидкой форме вместе с другими жидкими ингредиентами. Примеры диспергирующих агентов включают нафталинсульфонаты, такие как полинафталинсульфоновая кислота и ее соли (полинафталинсульфонаты) и производные, которые представляют собой продукты конденсации нафталинсульфоновых кислот и формальдегида; а также поликарбоксилатные диспергирующие агенты, такие как поликарбоксиловые эфиры, например, диспергирующие агенты типа PCE211, PCE111, 1641, 1641F или PCE 2641, например, диспергирующие агенты (BASF) MELFLUX 2641F, MELFLUX 2651F, MELFLUX 1641F, MELFLUX 2500L, и COATEX Ethacryl M, которые можно приобрести в компании Coatex, Inc.; и/или лигносульфонаты или сульфонированный лигнин. Нафталинсульфонатные диспергирующие агенты можно использовать для облегчения образования более крупных пузырьков и, следовательно, более крупных пустот в конечном продукте, и поликарбоксилаты, такие как поликарбоксилатные эфиры, можно использовать для получения более мелких пузырьков и, следовательно, более мелких пустот в продукте. Когда во время производства требуются изменения структуры пустот в продукте, можно осуществлять регулировку посредством перечисленных диспергирующих агентов и сделать другие изменения в указанном способе, как будет понятно обычному специалисту. Лигносульфонаты представляют собой водорастворимые анионные полиэлектролитные полимеры, побочные продукты производства древесной целлюлозы посредством сульфитной варки. Одним из примеров лигнина, используемого при практическом воплощении принципов вариантов реализации настоящего изобретения, является Marasperse C-21, который можно приобрести в компании Reed Lignin Inc.

[0066] В общем случае, предпочтительными являются более низкомолекулярные диспергирующие агенты. Более низкомолекулярные нафталинсульфонатные диспергирующие агенты имеют преимущество, поскольку они обычно потребляют меньше воды, чем более высокомолекулярные диспергирующие агенты с более высокой вязкостью. Таким образом, предпочтительными являются молекулярные массы от примерно 3000 до примерно 10000 (например, от примерно 8000 до примерно 10000). В качестве еще одной иллюстрации, для диспергирующих агентов типа PCE211 согласно некоторым вариантам реализации молекулярная масса может составлять от примерно 20000 до примерно 60000, при этом указанные диспергирующие агенты демонстрируют меньшее замедление, чем диспергирующие агенты с молекулярной массой выше 60000.

[0067] Одним из примеров нафталинсульфоната является DILOFLO, который можно приобрести в компании GEO Specialty Chemicals. DILOFLO представляет собой 45% раствор нафталинсульфоната в воде, хотя также легко доступными являются и другие водные растворы, например, с содержанием твердой фазы в диапазоне от примерно 35% до примерно 55% по массе. Нафталинсульфонаты можно использовать в сухой твердой форме или порошкообразной форме, такой как LOMAR D, который можно приобрести, например, в компании GEO Specialty Chemicals. Другим примером нафталинсульфоната является DAXAD, который можно приобрести в компании GEO Specialty Chemicals.

[0068] При наличии, диспергирующий агент можно использовать в любом подходящем количестве. Согласно некоторым вариантам реализации, например, диспергирующий агент присутствует в количестве, например, от примерно 0% до примерно 0,7% по массе в расчете на массу штукатурного гипса, от 0% до примерно 0,4% по массе в расчете на массу штукатурного гипса, от примерно 0,05% до примерно 5% по массе в расчете на массу штукатурного гипса, от примерно 0,05% до примерно 0,3% по массе в расчете на массу штукатурного гипса или от примерно 1% до примерно 5% по массе в расчете на массу штукатурного гипса.

[0069] Согласно некоторым вариантам реализации гипсовая суспензия может необязательно содержать одно или более фосфатсодержащих соединений, при необходимости. Например, фосфатсодержащие компоненты, применимые согласно некоторым вариантам реализации, включают водорастворимые компоненты и могут быть в форме иона, соли или кислоты, а именно, в форме конденсированных фосфорных кислот, каждая из которых содержит два или более звеньев фосфорной кислоты; в форме солей или ионов конденсированных фосфатов, каждый из которых содержит два или более фосфатных звеньев; и в форме одноосновных солей или одновалентных ионов ортофосфатов, а также в форме водорастворимой ациклической полифосфатной соли. См., например, патенты США 6342284; 6632550; 6815049; и 6822033.

[0070] Согласно некоторым вариантам реализации фосфатные композиции, при добавлении, могут повысить прочность до обжига, сопротивление остаточной деформации (например, устойчивость к провисанию), стабильность размеров и т.п. Можно использовать триметафосфатные соединения, в том числе, например, триметафосфат натрия, триметафосфат калия, триметафосфат лития и триметафосфат аммония. Триметафосфат натрия (STMP) является предпочтительным, хотя могут подходить и другие фосфаты, в том числе, например, тетраметафосфат натрия, гексаметафосфат, натрия, содержащий от примерно 6 до примерно 27 повторяющихся фосфатных звеньев и имеющий молекулярную формулу Nan+2PnO3n+1 где n=6-27, пирофосфат тетракалия, имеющий молекулярную формулу K4P2O7, триполифосфат тринатрия дикалия, имеющий молекулярную формулу Na3K2P3O10, триполифосфат натрия, имеющий молекулярную формулу Na5P3O10, пирофосфат тетранатрия, имеющий молекулярную формулу Na4P2O7, триметафосфат алюминия, имеющий молекулярную формулу Al(PO3)3, кислый пирофосфат натрия, имеющий молекулярную формулу Na2H2P2O7, полифосфат аммония, содержащий от 1000 до 3000 повторяющихся фосфатных звеньев и имеющий молекулярную формулу (NH4)n+2PnO3n+1, где n=1000-3000, или полифосфорная кислота, содержащая два или более повторяющихся звеньев фосфорной кислоты и, имеющая молекулярную формулу Hn+2PnO3n+1, где n составляет два или более.

[0071] При наличии, фосфатсодержащее соединение может присутствовать в любом подходящем количестве. Для иллюстрации, согласно некоторым вариантам реализации фосфатсодержащее соединение может присутствовать в количестве, например, от примерно 0,1% до примерно 1%, например, от примерно 0,2% до примерно 0,4% по массе в расчете на массу штукатурного гипса.

[0072] Необязательно, может быть введена водоустойчивая добавка или добавка, стойкая к действию плесени, такая как силоксан. При наличии, согласно некоторым вариантам реализации силоксан предпочтительно добавляют в форме эмульсии. Затем суспензии придают форму и высушивают в условиях, способствующих полимеризации силоксана с образованием высоко сшитой силиконовой смолы. К гипсовой суспензии можно добавить катализатор, способствующий полимеризации силоксана с образованием высоко сшитой силиконовой смолы. Как описано в патенте США 7811685, согласно некоторым вариантам реализации для обеспечения катализа и/или стойкости к действию плесени и/или водоустойчивости может быть введен оксид магния. При наличии, оксид магния присутствует в любом подходящем количестве, например, от примерно 0,02% до примерно 0,1%, например, от примерно 0,02% до примерно 0,04% по массе в расчете на массу штукатурного гипса.

[0073] Согласно некоторым вариантам реализации в качестве силоксана можно использовать не содержащую растворитель жидкость на основе метилгидросилоксана, продаваемую под названием SILRES BS 94 компанией Wacker-Chemie GmbH (Мюнхен, Германия). Этот продукт представляет собой силоксановую жидкость, не содержащую воду или растворители. Предполагают, что согласно некоторым вариантам реализации можно использовать от примерно 0,05% до примерно 0,5%, например, от примерно 0,07% до примерно 0,14% силоксана BS 94 в расчете на массу штукатурного гипса. Например, согласно некоторым вариантам реализации предпочтительно использовать от примерно 0,05% до примерно 0,2%, например, от примерно 0,09% до примерно 0,12% силоксана в расчете на массу сухого штукатурного гипса.

[0074] Согласно некоторым вариантам реализации гипсовая суспензия может содержать любую подходящую огнестойкую добавку. Примеры подходящих огнестойких добавок включают твердые частицы с высоким коэффициентом теплового расширения, высокоэффективные теплоотводящие добавки, волокна или т.п. или любую их комбинацию, как описано в патенте США 8323785, описание таких добавок в котором, тем самым, включено посредством ссылки. Согласно некоторым вариантам реализации можно использовать вермикулит, тригидрат алюминия, стекловолокно и их комбинацию.

[0075] Например, твердые частицы с высоким коэффициентом теплового расширения, применимые согласно некоторым вариантам реализации, могут иметь объемное расширение, составляющее после нагревания в течение одного часа при примерно 1560°F (примерно 850°C) примерно 300% или более от их первоначального объема. Согласно некоторым вариантам реализации можно использовать вермикулиты с высоким коэффициентом теплового расширения, объемное расширение которых составляет от примерно 300% до примерно 380% от их первоначального объема после помещения в течение одного часа в камеру с температурой примерно 1560°F (примерно 850°C). При наличии, твердые частицы с высоким коэффициентом теплового расширения, такие как вермикулит, могут присутствовать в любом подходящем количестве. Согласно некоторым вариантам реализации указанные частицы присутствуют в количестве от примерно 1% до примерно 10%, например, от примерно 3% до примерно 6% по массе в расчете на массу штукатурного гипса.

[0076] Тригидрат алюминия (ATH), также известный как тригидрат оксида алюминия и гидратированный оксид алюминия, может повышать огнестойкость благодаря содержанию в нем кристаллизованной воды или воды в виде соединения. ATH является подходящим примером высокоэффективной теплоотводящей добавки. Такие высокоэффективные теплоотводящие (HEHS) добавки имеют теплопоглощающую способность, превышающую теплопоглощающую способность сопоставимых количеств дигидрата гипса в температурном диапазоне, вызывающем дегидратацию и выделение водяного пара из компонента сердечника панели, представляющего собой дигидрат гипса. Такие добавки обычно выбирают из композиций, таких как тригидрат алюминия или другие гидроксиды металлов, которые разлагаются с выделением водяного пара в таких же или аналогичных температурных диапазонах, что и дигидрат гипса. Хотя можно использовать и другие HEHS добавки (или комбинации HEHS добавок) с повышенной эффективностью теплоотвода по сравнению с сопоставимыми количествами дигидрата гипса, предпочтительные HEHS добавки обеспечивают достаточно повышенную эффективность теплоотвода по сравнению с дигидратом гипса, что позволяет компенсировать любое повышение массы или другие нежелательные свойства HEHS добавок при применении в гипсовой панели, предназначенной для применений, требующих установленную степень огнестойкости, или других высокотемпературных применений. При наличии, теплоотводящая добавка, такая как ATH, присутствует в любом подходящем количестве. Согласно некоторым вариантам реализации указанная добавка содержится в количестве от примерно 1% до примерно 8%, например, от примерно 2% до примерно 4% по массе в расчете на массу штукатурного гипса.

[0077] Волокна могут включать минеральные волокна, углеродные волокна и/или стекловолокно и смеси таких волокон, а также другие аналогичные волокна, обеспечивающие панели сопоставимые преимущества. Согласно некоторым вариантам реализации стекловолокна встраиваются в суспензию, предназначенную формирования гипсового сердечника, и образующуюся кристаллическую структуру сердечника. Согласно некоторым из таких вариантов реализации стекловолокно может иметь среднюю длину от примерно 0,5 (1,27 см) до примерно 0,75 дюйма (примерно 1,9 см) и диаметр от примерно 11 до примерно 17 микрон. Согласно другим вариантам реализации такое стекловолокно может иметь среднюю длину от примерно 0,5 (1,27 см) до примерно 0,675 дюйма (примерно 1,7 см) и диаметр от примерно 13 до примерно 16 микрон. При наличии, волокна, такие как стекловолокно, присутствует в любом подходящем количестве, например, от примерно 0,1% до примерно 3%, например, от примерно 0,5% до примерно 1% по массе в расчете на массу штукатурного гипса.

[0078] Гипсовая плита согласно вариантам реализации настоящего изобретения находит применение в самых различных продуктах, имеющих плотности в требуемом диапазоне, в том числе, но не ограничиваясь ими, в гипсокартоне (который может включать такую плиту, используемую не только для изготовления стен, но также для изготовления потолков и других мест, как понятно специалисту в данной области техники), огнестойкой плите, неплесневеющей плите, водонепроницаемой плите и т.п. Масса плиты является функцией толщины. Поскольку плиты обычно изготавливают с варьирующими толщинами, в настоящем документе в качестве меры массы плиты используют плотность плиты. Примеры подходящей толщины включают 3/8 дюйма (примерно 0,95 см), полдюйма (1,27 см), 5/8 дюйма (примерно 1,6 см), 3/4 дюйма (примерно 1,9 см) или один дюйм (2,54 см). Преимущества гипсовой плиты согласно вариантам реализации настоящего изобретения можно увидеть в диапазоне плотностей, включающем плотности более тяжелых плит, например, примерно 43 фунтов на куб. фут (примерно 689 кг/куб. м) или менее или 40 фунтов на куб. фут (примерно 641 кг/куб. м) или менее, например, от примерно 17 фунтов на куб. фут (примерно 272 кг/куб. м) до примерно 43 фунтов на куб. фут (примерно 689 кг/куб. м), от примерно 20 фунтов на куб. фут (примерно 320 кг/куб. м) до примерно 43 фунтов на куб. фут (примерно 689 кг/куб. м), от примерно 24 фунтов на куб. фут (примерно 384 кг/куб. м) до примерно 43 фунтов на куб. фут (примерно 689 кг/куб. м), от примерно 27 фунтов на куб. фут (примерно 432 кг/куб. м) до примерно 43 фунтов на куб. фут (примерно 689 кг/куб. м), от примерно 20 фунтов на куб. фут (примерно 320 кг/куб. м) до примерно 40 фунтов на куб. фут (примерно 641 кг/куб. м), от примерно 24 фунтов на куб. фут (примерно 384 кг/куб. м) до примерно 40 фунтов на куб. фут (примерно 641 кг/куб. м), от примерно 27 фунтов на куб. фут (примерно 432 кг/куб. м) до примерно 40 фунтов на куб. фут (примерно 641 кг/куб. м), от примерно 20 фунтов на куб. фут (примерно 320 кг/куб. м) до примерно 37 фунтов на куб. фут (примерно 593 кг/куб. м), от примерно 24 фунтов на куб. фут (примерно 384 кг/куб. м) до примерно 37 фунтов на куб. фут (примерно 593 кг/куб. м), от примерно 27 фунтов на куб. фут (примерно 432 кг/куб. м) до примерно 37 фунтов на куб. фут (примерно 593 кг/куб. м), от примерно 20 фунтов на куб. фут (примерно 320 кг/куб. м) до примерно 35 фунтов на куб. фут (примерно 561 кг/куб. м), от примерно 24 фунтов на куб. фут (примерно 384 кг/куб. м) до примерно 35 фунтов на куб. фут (примерно 561 кг/куб. м), от примерно 27 фунтов на куб. фут (примерно 432 кг/куб. м) до примерно 35 фунтов на куб. фут (примерно 561 кг/куб. м) и т.п.

[0079] Как указано в настоящем документе, удаление массы из гипсовой стеновой плиты привело к значительной трудности при компенсации сопутствующей потери прочности. С учетом улучшенной стабильности пустот в пене некоторые варианты реализации настоящего изобретения удивительно и неожиданно позволяют использовать плиту с более низкой массой, но с хорошей прочностью и/или требуемой огнестойкостью или термическим свойством, более низким потреблением воды и эффективным применением добавок, как описано в настоящем документе. Например, согласно некоторым вариантам реализации плотность плиты может составлять от примерно 17 фунтов на куб. фут (примерно 272 кг/куб. м) до примерно 35 фунтов на куб. фут (примерно 561 кг/куб. м), например, от примерно 17 фунтов на куб. фут (примерно 272 кг/куб. м) до примерно 33 фунтов на куб. фут (примерно 529 кг/куб. м), от 17 фунтов на куб. фут (примерно 272 кг/куб. м) до примерно 31 фунтов на куб. фут (примерно 497 кг/куб. м), от 17 фунтов на куб. фут (примерно 272 кг/куб. м) до примерно 28 фунтов на куб. фут (примерно 449 кг/куб. м), от примерно 20 фунтов на куб. фут (примерно 320 кг/куб. м) до примерно 32 фунтов на куб. фут (примерно 513 кг/куб. м), от примерно 20 фунтов на куб. фут (примерно 320 кг/куб. м) до примерно 31 фунтов на куб. фут (примерно 497 кг/куб. м), от примерно 20 фунтов на куб. фут (примерно 320 кг/куб. м) до примерно 30 фунтов на куб. фут (примерно 481 кг/куб. м), от примерно 20 фунтов на куб. фут (примерно 320 кг/куб. м) до примерно 30 фунтов на куб. фут (примерно 481 кг/куб. м), от примерно 20 фунтов на куб. фут (примерно 320 кг/куб. м) до примерно 29 фунтов на куб. фут (примерно 465 кг/куб. м), от примерно 20 фунтов на куб. фут (примерно 320 кг/куб. м) до примерно 28 фунтов на куб. фут (примерно 449 кг/куб. м), от примерно 21 фунтов на куб. фут (примерно 337 кг/куб. м) до примерно 33 фунтов на куб. фут (примерно 529 кг/куб. м), от примерно 21 фунтов на куб. фут (примерно 337 кг/куб. м) до примерно 32 фунтов на куб. фут (примерно 513 кг/куб. м), от примерно 21 фунтов на куб. фут (примерно 337 кг/куб. м) до примерно 33 фунтов на куб. фут (примерно 529 кг/куб. м), от примерно 21 фунтов на куб. фут (примерно 337 кг/куб. м) до примерно 32 фунтов на куб. фут (примерно 513 кг/куб. м), от примерно 21 фунтов на куб. фут (примерно 337 кг/куб. м) до примерно 31 фунтов на куб. фут (примерно 497 кг/куб. м), от примерно 21 фунтов на куб. фут (примерно 337 кг/куб. м) до примерно 30 фунтов на куб. фут (примерно 481 кг/куб. м), от примерно 21 фунтов на куб. фут (примерно 337 кг/куб. м) до примерно 29 фунтов на куб. фут (примерно 465 кг/куб. м), от примерно 21 фунтов на куб. фут (примерно 337 кг/куб. м) до примерно 28 фунтов на куб. фут (примерно 449 кг/куб. м), от примерно 21 фунтов на куб. фут (примерно 337 кг/куб. м) до примерно 29 фунтов на куб. фут (примерно 465 кг/куб. м), от примерно 24 фунтов на куб. фут (примерно 384 кг/куб. м) до примерно 33 фунтов на куб. фут (примерно 529 кг/куб. м), от примерно 24 фунтов на куб. фут (примерно 384 кг/куб. м) до примерно 32 фунтов на куб. фут (примерно 513 кг/куб. м), от примерно 24 фунтов на куб. фут (примерно 384 кг/куб. м) до примерно 31 фунтов на куб. фут (примерно 497 кг/куб. м), от примерно 24 фунтов на куб. фут (примерно 384 кг/куб. м) до примерно 30 фунтов на куб. фут (примерно 481 кг/куб. м), от примерно 24 фунтов на куб. фут (примерно 384 кг/куб. м) до примерно 29 фунтов на куб. фут (примерно 465 кг/куб. м), от примерно 24 фунтов на куб. фут (примерно 384 кг/куб. м) до примерно 28 фунтов на куб. фут (примерно 449 кг/куб. м) или от примерно 24 фунтов на куб. фут (примерно 384 кг/куб. м) до примерно 27 фунтов на куб. фут (примерно 432 кг/куб. м) и т.п.

[0080] Обшивочные листы могут быть в любой подходящей форме. Следует понимать, что применительно к обшивочным листам термины «лицевые» и «верхние» листы используются в настоящем документе взаимозаменяемо, при этом термины «задний» и «нижний» также в настоящем документе используются взаимозаменяемо. Например, обшивочные листы могут содержать целлюлозные волокна, стекловолокно, керамические волокна, минеральную вату или комбинацию перечисленных материалов. Один или оба листа могут содержать отдельные листы или несколько листов. Согласно предпочтительным вариантам реализации обшивочные листы содержат целлюлозное волокно. Например, в качестве заднего листа можно использовать лист бумаги, такой как манильская бумага или крафт-бумага. Применимая бумага для обшивочного листа включает 7-слойную манильскую бумагу и 3-слойную или 7-слойную бумагу для информационных лент, которые можно приобрести в компании United States Gypsum Corporation, Чикаго, Иллинойс; 3-слойную бумагу типа Grey-Back и 3-слойную манильскую бумагу типа Ivory, которые можно приобрести в компании International Paper, Ньюпорт, Индиана; и манильскую плотную бумагу и манильскую бумагу MH HT (высокопрочную на разрыв), которые можно приобрести в компании United States Gypsum Corporation, Чикаго, Иллинойс. Примером бумаги для обшивочного листа является 5-слойная бумага для информационных лент.

[0081] Кроме того, целлюлозная бумага может содержать любой другой материал или комбинацию материалов. Например, для повышения прочности бумаги один или оба листа, в частности, лицевой (верхний) лист может содержать поливиниловый спирт, борную кислоту или полифосфат, как описано в настоящем документе (например, триметафосфат натрия). Согласно некоторым вариантам реализации бумагу можно привести в контакт с раствором одного или более соединений, выбранных из поливинилового спирта, борной кислоты и/или полифосфата, так что указанная бумага будет по меньшей мере частично увлажненной. Согласно некоторым вариантам реализации бумага может быть по меньшей мере частично пропитанной. Согласно некоторым вариантам реализации поливиниловый спирт, борная кислота и/или полифосфат могут пропитывать волокна, содержащиеся в бумаге. Раствор поливинилового спирта, борной кислоты и/или полифосфата можно использовать в любом подходящем количестве и можно нанести любым подходящим способом, как будет понятно специалисту в данной области техники. Например, указанный раствор может быть в форме раствора, содержащего каждый присутствующий ингредиент, выбранный из поливинилового спирта, борной кислоты и/или полифосфата, в количестве от примерно 1% до примерно 5% по массе твердых веществ в воде, при этом указанные ингредиенты могут быть добавлены в один раствор или, при необходимости, в несколько растворов.

[0082] Согласно некоторым вариантам реализации один или оба листа могут содержать стекловолокно, керамические волокна, минеральную вату или комбинацию перечисленных материалов. В общем случае один или оба листа согласно настоящему изобретению могут быть гидрофильными, что означает, что такой лист по меньшей мере частично способен адсорбировать молекулы воды на поверхности листа и/или абсорбировать молекулы воды в лист.

[0083] Согласно другим вариантам реализации обшивочные листы могут «по существу не содержать» стекловолокно, керамические волокна, минеральную вату или их смесь, что означает, что обшивочные листы содержат либо (i) 0% масс. в расчете на массу листа стекловолокна, керамических волокон, минеральной ваты или их смеси или не содержат перечисленные вещества, либо (ii) неэффективное или (iii) незначительное количество стекловолокна, керамических волокон, минеральной ваты или их смеси. Примером неэффективного количества является количество ниже порогового значения, необходимого для достижения намеченной цели применения стекловолокна, керамических волокон, минеральной ваты или их смеси, как будет понятно специалисту в данной области техники. Незначительное количество может составлять, например, менее примерно 5% масс., например, менее примерно 2% масс., менее примерно 1% масс., менее примерно 0,5% масс., менее примерно 0,2% масс., менее примерно 0,1% масс. или менее примерно 0,01% масс. в расчете на массу штукатурного гипса, как будет понятно специалисту в данной области техники. Однако при необходимости согласно альтернативным вариантам реализации такие ингредиенты могут быть включены в обшивочные листы.

[0084] Согласно некоторым вариантам реализации удельная теплопроводность верхнего и/или нижнего листа составляет менее примерно 0,1 Вт/м⋅К. Например, удельная теплопроводность верхнего и/или нижнего листа составляет менее примерно 0,05 Вт/м⋅К.

[0085] При необходимости, согласно некоторым вариантам реализации один или оба обшивочных листа могут необязательно содержать любое подходящее количество неорганического соединения или смеси неорганических соединений, которое в достаточной мере придает больший предел огнестойкости, когда такие свойства являются необходимыми. Примеры подходящих неорганических соединений включают тригидрат алюминия и гидроксид магния. Например, обшивочные листы могут содержать любое неорганическое соединение или смесь неорганических соединений с высоким содержанием кристаллизованной воды или любое соединение, выделяющее воду при нагревании. Согласно некоторым вариантам реализации количество неорганического соединения или всей смеси неорганических соединений в листе составляет от примерно 0,1% до примерно 30% по массе в расчете на массу листа. Неорганическое соединение или неорганические соединения, используемые в таком листе, могут иметь любой подходящий размер частиц или любое подходящее распределение частиц по размерам.

[0086] Согласно некоторым вариантам реализации ATH можно добавлять в количестве от примерно 5% до примерно 30% по всей массе в расчете на массу листа. ATH обычно является очень стабильным при комнатной температуре. При температуре выше от примерно 180°C до 205°C ATH обычно подвергается эндотермическому разложению с выделением водяного пара. Теплота разложения для таких добавок ATH превышает примерно 1000 Дж/г и согласно одному из вариантов реализации составляет примерно 1170 Дж/г. Не будучи связанными теорией, считается, что добавка ATH разлагается с выделением приблизительно 35% кристаллизационной воды в виде водяного пара при нагревании выше 205°C согласно следующему уравнению: Al(OH)3 → Al2O3 + 3H2O.

[0087] Обшивочный лист, содержащий неорганические частицы с высоким содержанием воды, такие как ATH, может повышать предел огнестойкости плиты. Согласно некоторым вариантам реализации в лист включают неорганические соединения или смесь соединений. Обшивочный лист, такой как бумага, содержащая ATH, можно получить сначала путем разбавления целлюлозного волокна в воде при концентрации примерно 1%, затем путем смешивания с частицами ATH в заранее заданном соотношении. Полученную смесь можно разлить в пресс-форму, нижняя часть которой может иметь проволочную сетку для отвода воды. После слива воды волокно и частицы ATH удерживаются на проволоке. Влажный лист можно переместить на промокательную бумагу и высушить при температуре примерно от 200 (примерно 93°С) до 360°F (примерно 182 °С).

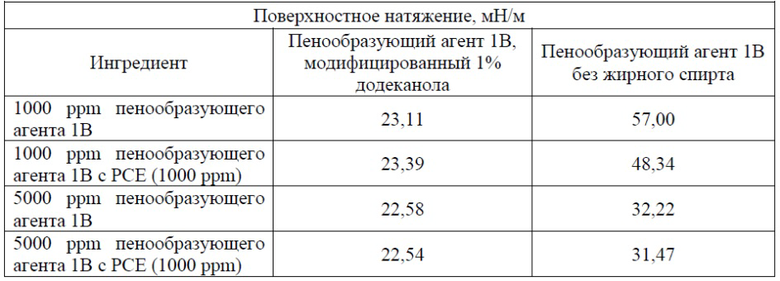

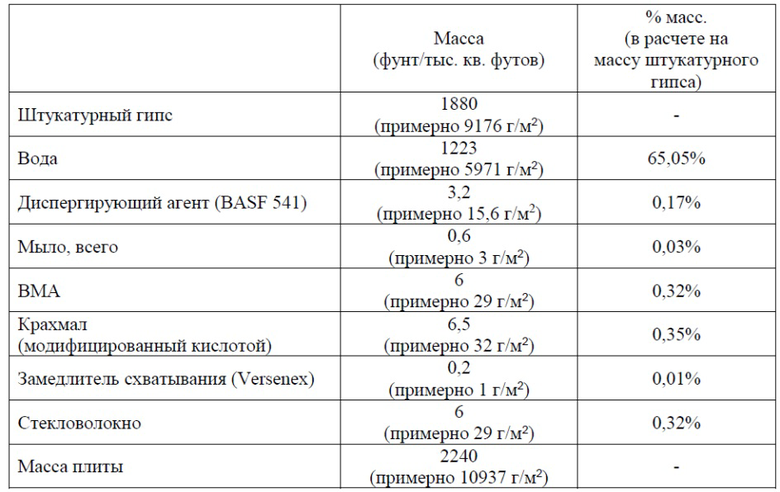

[0088] Согласно некоторым описанным вариантам реализации для ведения в обшивочный лист или в штукатурную суспензию, например, ATH, предпочтительными являются частицы менее примерно 20 мкм, но можно использовать любой подходящий источник или марку ATH. Например, ATH можно получить от промышленных поставщиков, таких как Huber, под торговыми марками SB 432 (10 мкм) или Hydral® (Гудрал) 710 (1мкм).