ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

По этой заявке на патент испрашивается приоритет предварительной заявки на патент США №62/930,965, поданной 5 ноября 2019 г. и озаглавленной «Method of Preparing Gypsum Wallboard from High Salt Gypsum, and Related Product», которая полностью включена в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

При строительстве зданий одним из наиболее распространенных строительных элементов для строительства и реконструкции является гипсовая стеновая плита, часто известная как гипсокартон, гипсокартонные плиты, гипсовые панели, гипсовые панели и потолочные плиты. С химической точки зрения гипс представляет собой дигидрат сульфата кальция (CaSO4⋅2H2O).

Затвердевший гипс (дигидрат сульфата кальция) является хорошо известным материалом, который используется в таких продуктах. Панели, содержащие затвердевший гипс, часто называют гипсокартонными плитами, которые содержат сердцевину плиты (затвердевшую гипсовую сердцевину), расположенную между двумя покровными листами, в частности бумажными покровными листами. Такие панели обычно используются при строительстве гипсокартонных внутренних стен и потолков зданий. Одна или несколько более плотных областей, часто называемых «накрывочными слоями», могут быть включены в виде слоев на любой стороне сердцевины плиты, обычно на границе раздела между сердцевиной плиты и внутренней поверхностью покровного листа или покрытия на нем. Более плотные участки могут соседствовать с менее плотными участками гипсового слоя, которые образуют гипсовый внутренний сердцевинный слой гипсокартонной плиты.

Во время изготовления гипсовой плиты, штукатурка (содержащая полугидрат сульфата кальция), воду и другие соответствующие ингредиенты могут быть смешаны, обычно в смесителе, с образованием водной суспензии гипса. Термины, принятые в данной области техники, такие как водная гипсовая суспензия или водная суспензия или гипсовая суспензия, обычно используются для суспензии как до, так и после превращения полугидрата сульфата кальция в дигидрат сульфата кальция. Гипсовая суспензия формируется и выгружается из смесителя на движущийся конвейер, несущий первый покровный лист, необязательно имеющий накрывочный слой. Если имеется, накрывочный слой наносится спереди по ходу от места, где гипсовая суспензия выгружается на первый покровный лист. После нанесения гипсовой суспензии на первый покровный лист, на гипсовую суспензию наносят второй покровный лист, также необязательно имеющий накрывочный слой, для формирования сэндвич-структуры, имеющей желаемую толщину. Формовочная пластина, валик или подобные могут помочь в установлении желаемой толщины. Затем гипсовой суспензии дают затвердеть с образованием затвердевшего (т.е. регидратированного) гипса в результате реакции между кальцинированным гипсом и водой с образованием матрицы кристаллического гидратированного гипса (т.е. дигидрата сульфата кальция, также известного как отвержденный гипс). Желаемая гидратация кальцинированного гипса способствует образованию взаимосвязанной матрицы из кристаллов затвердевшего гипса, тем самым придавая гипсовой плите прочность. Можно применять тепло (например, с использованием печи) для удаления оставшейся свободной (т.е. непрореагировавшей) воды с получением сухого продукта. Затем затвердевший гипсовый продукт разрезают на гипсовые плиты желаемой длины.

Гипс (дигидрат сульфата кальция и любые примеси), пригодный для использования в стеновых плитах, может быть получен как из природных источников, так и из синтетических источников с последующей дальнейшей обработкой.

Природный гипс можно использовать путем кальцинирования его дигидрата сульфата кальция с получением полугидратной формы. Гипс из природных источников является естественным минералом и может быть добыт в форме горной породы. Встречающийся в природе гипс представляет собой минерал, который обычно встречается в старых соленых озерах, вулканических отложениях и глиняных пластах. При добыче, сырой гипс обычно находится в форме дигидрата. Гипс также известен как дигидрат сульфата кальция, terra alba или природный гипс. Этот материал также производится в качестве побочного продукта в различных промышленных процессах. Например, синтетический гипс представляет собой побочный продукт процессов десульфурации дымовых газов на электростанциях. В гипсе, приблизительно две молекулы воды связаны с каждой молекулой сульфата кальция.

Чистый гипс также известен как кальцинированный гипс, штукатурка, полугидрат сульфата кальция, полу-гидрат сульфата кальция или гемигидрат сульфата кальция.

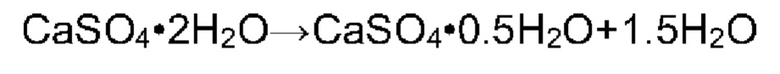

Когда дигидрат сульфата кальция из любого источника нагревается в достаточной степени, в процессе, называемом прокаливанием или кальцинированием, вода гидратации, по меньшей мере, частично удаляется, и может образоваться либо полугидрат сульфата кальция (CaSO4⋅½H2O) (обычно представленный в материале, обычно называемом «штукатурка») или ангидрит сульфата кальция (CaSO4) в зависимости от температуры и продолжительности воздействия. Используемые в настоящем документе термины «штукатурка» и «кальцинированный гипс» относятся как к полугидратной, так и к ангидридной формам сульфата кальция, которые могут в нем содержаться. Кальцинирование гипса с получением полугидратной формы происходит по следующему уравнению:

Кальцинированный гипс способен вступать в реакцию с водой с образованием дигидрата сульфата кальция, который представляет собой твердый продукт и упоминается в настоящем документе как «затвердевший гипс».

Гипс также может быть получен синтетическим путем (называемый в данной области техники «сингип») в качестве побочного продукта промышленных процессов, таких как, например, десульфурация дымовых газов на электростанциях. Природный или синтетический гипс можно кальцинировать при высоких температурах, обычно выше 150°С, с образованием штукатурки (т.е. кальцинированного гипса в форме полугидрата сульфата кальция и/или ангидрита сульфата кальция), который может подвергаться последующей регидратации с образованием затвердевшего гипса желаемой формы, например, панели.

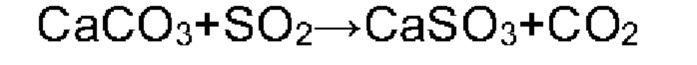

Синтетический гипс, полученный на электростанциях, обычно пригоден для использования в гипсовых панелях, предназначенных для строительных объектов. Синтетический гипс является побочным продуктом процессов десульфурации дымовых газов на электростанциях (также известный как десульфуризационный гипс или десульфогипс или DSG). В частности, дымовой газ, содержащий диоксид серы, подвергается влажной очистке известью или известняком, что приводит к образованию сульфита кальция в следующей реакции.

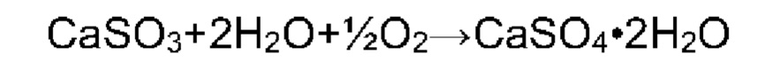

Сульфит кальция затем превращается в сульфат кальция в следующей реакции.

Полугидратная форма затем может быть получена кальцинированием по методике, подобной той, которая используется для природного гипса.

Однако многие традиционные угольные электростанции закрываются в пользу более экологически чистых источников энергии. Закрытие угольных электростанций привело к растущей нехватке синтетического гипса, пригодного для производства гипсовых панелей. Синтетический гипс более низкого качества доступен на электростанциях и из других источников, но такой гипс из альтернативных источников часто содержит довольно высокие концентрации посторонних солей, особенно солей магния или натрия, в частности хлорида магния и хлорида натрия. Небольшие количества хлорида калия и хлорида кальция также могут присутствовать в синтетическом гипсе из альтернативных источников. Посторонние соли могут быть проблематичными из-за их тенденции уменьшать адгезию между сердцевиной панели и покрывными листами, в частности тыльным бумажным покрывным листом.

Следует понимать, что это описание уровня техники было создано изобретателями в помощь читателю и не является ни ссылкой на предшествующий уровень техники, ни указанием на то, что какие-либо из указанных проблем сами по себе были поняты в данной области техники. Хотя описанные принципы могут, в некоторых отношениях и вариантах осуществления, смягчить проблемы, присущие другим системам, следует понимать, что объем охраняемой правом инновации определяется прилагаемой формулой изобретения, а не способностью заявленного изобретения решать любую конкретную проблему, отмеченную в настоящем документе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к гипсовой плите и способу изготовления гипсовой плиты, где плита демонстрирует хорошую адгезию между гипсовым слоем и покрывным листом плиты. Изобретение особенно применимо к плитам, изготовленным из гипса с высоким содержанием солевых примесей. Как правило, штукатурка образуется путем кальцинирования гипса из природных или синтетических источников. В природе это широко распространенный минерал, который можно добывать из земли. Синтетическая форма гипса может быть получена как побочный продукт процессов десульфурации дымовых газов (FGD), связанных с угольными электростанциями, которые сжигают уголь с высоким содержанием серы. На электростанциях выбросы двуокиси серы удаляются с помощью процесса мокрой очистки. Впрыск известняковой суспензии приводит к осаждению синтетического гипса после удаления летучей золы. Например, некоторые формы синтетического гипса содержат большое количество солевых примесей, которые затем остаются в штукатурке, образующейся в виде кальцинированного гипса. Примеси солей в синтетическом гипсе могут возникать, например, из углей с высоким содержанием солей. Было обнаружено, что эти солевые примеси отрицательно влияют на сцепление между покрывным листом (например, сформированным из бумаги) и гипсовым слоем (например, сердцевиной плиты) в плите.

Гипсовая плита состоит из гипсовых слоев, расположенных между двумя покрывными листами. Слои гипса обычно включают слой сердцевины, а также накрывочный слой между первой основной поверхностью сердцевины и покрывным листом. В некоторых вариантах осуществления, между второй основной поверхностью сердцевины и вторым покрывным листом, противоположным первому покрывному листу, имеется второй накрывочный слой, расположение которого известно в данной области техники. По меньшей мере, один накрывочный слой является очень тонким по сравнению с сердцевиной и содержит крахмал для улучшения сцепления между покрывным листом и сердцевиной плиты. В предпочтительных вариантах осуществления, крахмал представляет собой природный крахмал и включен в накрывочный слой между сердцевиной плиты и тыльным бумажным покрывным листом. Таким образом, изобретение позволяет улучшить адгезию, даже когда сердцевина плиты и/или другие гипсовые слои сформированы из штукатурки, полученной из синтетического гипса низкого качества, например, содержащего нежелательные посторонние соли, включая хлориды, такие как NaCl, KCl, MgCl1 и/или CaCl2, которые, как было установлено ранее, мешают связыванию бумаги с сердцевиной.

Таким образом, в одном аспекте, изобретение предлагает композитную гипсовую плиту. Гипсовая плита содержит сердцевину плиты. Сердцевина плиты содержит затвердевший гипс, образованный из первой суспензии. Первая суспензия содержит воду и штукатурку с высоким содержанием солевых примесей. Первая суспензия может содержать другие ингредиенты, по желанию, такие как пенообразователи, крахмал сердцевины, диспергаторы, ускорители, замедлители схватывания, полифосфаты и т.д. Сердцевина определяет первую и вторую поверхности сердцевины напротив друг друга. Плита содержит первый (лицевой) накрывочный слой, имеющий первую и вторую лицевые поверхности накрывочного слоя. Первый накрывочный слой образован из второй суспензии, содержащей воду, штукатурку и крахмал накрывочного слоя. Первый накрывочный слой связан с первой поверхностью сердцевины. Плита также содержит первый (лицевой, иногда называемый Манила) покрывной лист. Первая сторона первого накрывочного слоя обращена к первому покрывному листу, и вторая сторона накрывочного слоя обращена к сердцевине картона. Плита дополнительно содержит второй (тыльный, иногда называемый Ньюслайн) покрывной лист. Вторая сторона сердцевины плиты обращена ко второму покрывному листу. Плита дополнительно содержит второй накрывочный слой, имеющий первую и вторую стороны. Второй накрывочный слой покрытия формируют из третьей суспензии, содержащей воду, штукатурку и крахмал. Крахмал предпочтительно представляет собой природный крахмал и усиливает связь между сердцевиной плиты и первым покрывным листом. Первая поверхность второго накрывочного слоя обращена ко второй стороне сердцевины плиты, и вторая поверхность второго накрывочного слоя обращена ко второму покрывному листу. Вторая и третья суспензии могут быть одинаковыми или разными.

В другом аспекте, изобретение предлагает способ изготовления композитной гипсовой плиты. Способ включает смешивание, по меньшей мере, воды и штукатурки, содержащей высокое содержание солевых примесей, с образованием суспензии сердцевины. Суспензия сердцевины может содержать другие ингредиенты по желанию, такие как пенообразователи, крахмал сердцевины, диспергаторы, ускорители, замедлители схватывания, полифосфаты и т.д. Способ также включает смешивание, по меньшей мере, воды, штукатурки и, необязательно, крахмала накрывочного листа для образования суспензии лицевого накрывочного листа. Суспензию лицевого накрывочного листа наносят для связывания на лицевой покрывной лист с образованием лицевого композита, имеющего поверхность из суспензии и поверхность покрывного листа. Суспензию сердцевины наносят для связывания на лицевой композит с образованием композитной сердцевины. Суспензия сердцевины образует сердцевину плиты, имеющую первую и вторую стороны, где первая сторона обращена к поверхности суспензии лицевого композита. Воду, штукатурку и крахмал накрывочного слоя смешивают с образованием суспензии накрывочного слоя тыльной стороны. Суспензии лицевой и тыльной стороны могут быть одинаковыми или разными. Суспензию тыльного накрывочного слоя наносят для связывания на тыльный покрывной лист с получением тыльного композита, имеющего поверхность из суспензии и поверхность покрывного листа. Тыльный композит наносят для связывания на композит сердцевины с получением предшественника плиты. Поверхность из суспензии тыльного композита обращена ко второй поверхности сердцевины. Предшественник плиты сушат с получением плиты. Крахмал накрывочного слоя улучшает сцепление между сердцевиной плиты и тыльным покрывным листом и, необязательно, между сердцевиной плиты и первым покрывным листом.

В другом аспекте, изобретение предлагает способ повышения адгезии между гипсовым слоем и тыльным покрывным листом в гипсовой плите, полученной из водной суспензии, содержащей полугидрат сульфата кальция (штукатурку) и высокое содержание солевых примесей, а также других ингредиентов, при желании, таких как крахмал сердцевины и другие ингредиенты, как обсуждается в настоящем документе. В некоторых вариантах осуществления, солевые примеси находятся в форме хлоридов, таких как NaCl, KCl, MgCl2 и/или CaCl2 Например, водная суспензия может включать, по меньшей мере, примерно 150 ч/млн аниона хлорида на 1000000 массовых частей полугидрата сульфата кальция. Способ включает смешивание, по меньшей мере, воды, крахмала сердцевины и штукатурки, содержащего высокое содержание солевых примесей, с образованием первой суспензии. Вторую суспензию формируют, по меньшей мере, из воды, штукатурки и, необязательно, крахмала накрывочного слоя, и перемешивают. Вторую суспензию наносят для связывания на первый (лицевой) покрывной лист с получением накрывочного слоя. Накрывочный слой имеет первую сторону и вторую сторону. Первая сторона накрывочного слоя обращена к первому покрывному листу. Первую суспензию наносят для связывания на накрывочный слой с получением сердцевины плиты, имеющей первую поверхность и вторую поверхность. Первая сторона сердцевины плиты обращена ко второй стороне накрывочного слоя. Второй (тыльный) покрывной лист наносят для связывания на вторую поверхность сердцевины плиты с получением предшественника плиты. Третью суспензию, содержащую воду, штукатурку и крахмал накрывочного слоя, наносят на первую поверхность второго покрывного листа с образованием второго накрывочного слоя, который располагается между вторым покрывным листом и сердцевиной плиты. Крахмал накрывочного слоя улучшает сцепление между сердцевиной плиты и вторым (тыльным) покрывным листом. Вторая и третья суспензии могут быть одинаковыми или разными. Предшественник плиты сушат с получением плиты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

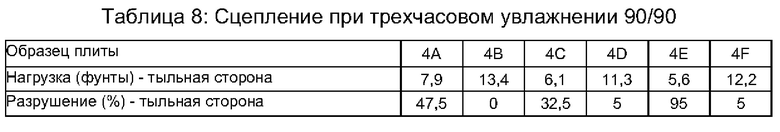

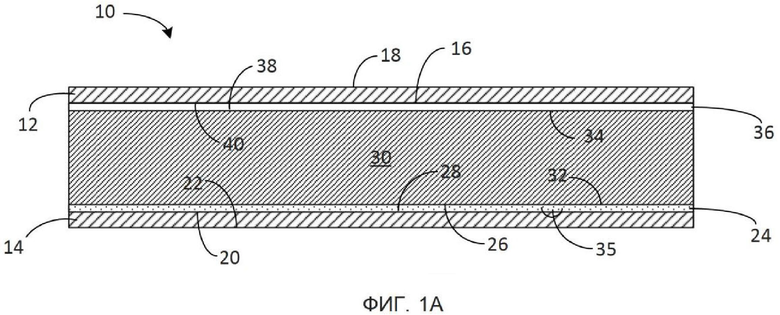

На ФИГ. 1А представлена схематическая иллюстрация (не в масштабе) поперечного сечения стеновой плиты с накрывочными слоями в соответствии с вариантами осуществления изобретения.

На ФИГ. 1В представлена схематическая иллюстрация (не в масштабе) поперечного сечения стеновой плиты с накрывочными слоями в соответствии с вариантами осуществления изобретения.

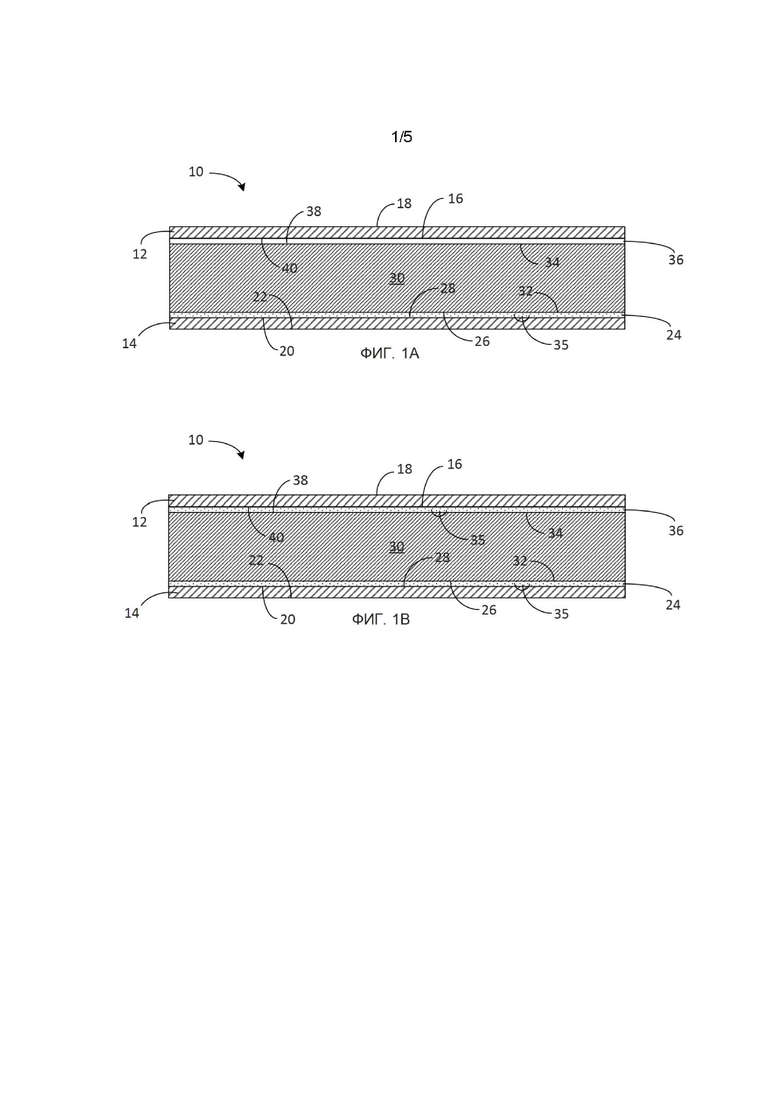

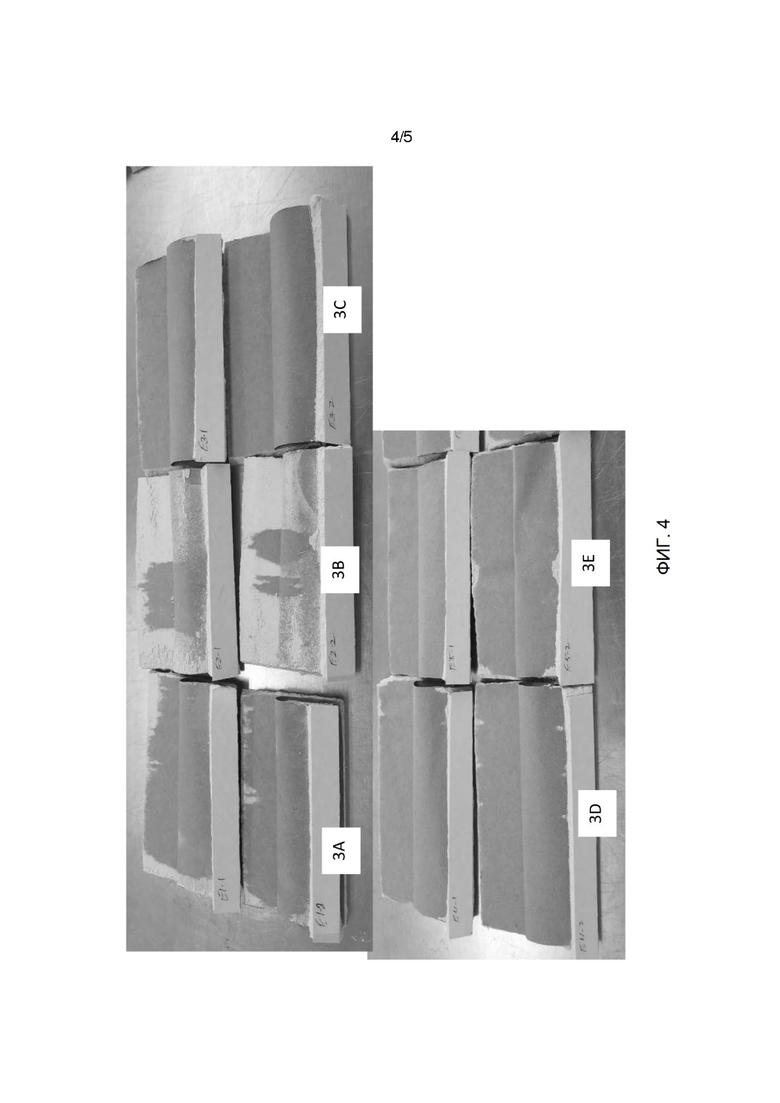

На ФИГ. 2А и 2В представлены фотографии двух плит после испытания стыкового соединения, как описано в Примере 1.

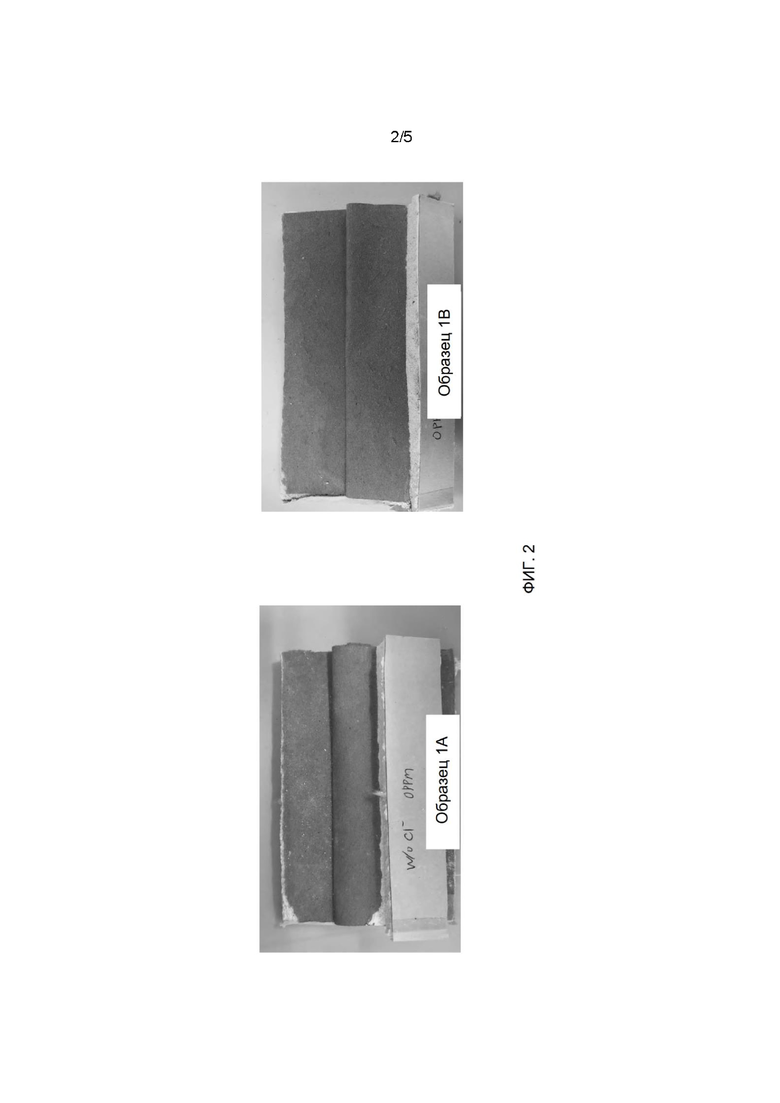

На ФИГ. 3А и 3В представлены фотографии трех плит после испытания стыкового соединения, как описано в Примере 1.

На ФИГ. 4А и 4В представлены фотографии трех плит после испытания стыкового соединения, как описано в Примере 1.

На ФИГ. 5А-5С представлены фотографии трех плит после испытания стыкового соединения, как описано в Примере 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение основано, по меньшей мере, частично, на улучшении адгезии между гипсовым слоем и покрывным листом (например, состоящим из бумаги). Изобретение особенно полезно для гипсовых плит, содержащих один или несколько гипсовых слоев, образованных из суспензии штукатурки, содержащей заметные количества посторонних солей. Например, в некоторых вариантах осуществления, соли представляют собой хлориды, например, хлорид натрия (NaCl), хлорид калия (KCl), хлорид магния (MgCl2) и/или хлорид кальция (CaCl2).

Такие соли можно найти, например, в суспензиях штукатурки, где штукатурку получают из низкокачественного синтетического гипса. В связи с этим, как правило, на заводе по производству плит используется гипс, который затем кальцинируют для образования штукатурки. Затем штукатурка взаимодействует с водой с образованием слоя гипса (т.е. дигидрата сульфата кальция) желаемых размеров. Если синтетический гипс низкого качества содержит заметные количества примесей солей, было обнаружено, что такие соли остаются в гипсе после кальцинирования и, следовательно, присутствуют в суспензии штукатурки. В некоторых вариантах осуществления, суспензия штукатурки содержит высокое количество солей, например, по меньшей мере, примерно 150 ч/млн аниона хлорида на 1000000 массовых частей указанного полугидрата сульфата кальция, например, от примерно 150 до примерно 2000 ч/млн аниона хлорида на 1000000 массовых частей указанного полугидрата сульфата кальция. Было обнаружено, что присутствие солевых примесей в заметных количествах препятствует адгезии между сердцевиной плиты и бумажным покрывным листом.

В предпочтительных вариантах осуществления, слои накрывочного листа обычно имеют более высокую плотность и являются очень тонкими по сравнению с сердцевиной плиты. Слой, образующий сердцевину плиты, является первичным гипсовым слоем, поскольку он вносит наибольший вклад в толщину гипсовых слоев в совокупности и в плиту в целом. Сердцевина из затвердевшего гипса составляет значительную толщину (например, по меньшей мере, примерно 90%, по меньшей мере, примерно 92%, по меньшей мере, примерно 95% или по меньшей мере, примерно 97%) от общей толщины всех гипсовых слоев. В некоторых вариантах осуществления, первый и/или второй накрывочный слой имеет толщину в сухом состоянии от примерно 0,125 дюйма (1/8 дюйма) до примерно 0,016 дюйма (1/64 дюйма). В предпочтительных вариантах осуществления, по меньшей мере, один накрывочный слой (предпочтительно, накрывочный слой, примыкающий к тыльному покрывному листу) имеет толщину от примерно 0,08 дюйма до примерно 0,02 дюйма, например, от примерно 0,08 дюйма до примерно 0,03 дюйма, от примерно 0,07 дюйма до примерно 0,02 дюйма, от примерно 0,07 дюйма до примерно 0,03 дюйма, от примерно 0,06 дюйма до примерно 0,02 дюйма, от примерно 0,06 дюйма до примерно 0,03 дюйма, от примерно 0,05 дюйма до примерно 0,02 дюйма, от примерно 0,05 дюйма до примерно 0,03 дюйма, от примерно 0,04 дюйма до примерно 0,02 дюйма или от примерно 0,04 дюйма до примерно 0,03 дюйма. Удивительно и неожиданно было обнаружено, что включение крахмала накрывочного слоя в очень тонкий тыльный накрывочный слой обеспечивает улучшенное связывание между сердцевиной и тыльным покровным листом. Не желая, чтобы это было доказано какой-либо конкретной теорией, присутствие крахмала накрывочного слоя в тонком накрывочном слое эффективно для улучшения связывания покрывного листа с гипсовой сердцевиной, поскольку считается, что крахмал действует как клей для плотного связывания бумажных волокон и кристаллов гипса в сердцевине.

Композитная гипсовая плита содержит сердцевину плиты, состоящую из затвердевшего гипса, образованного из первой суспензии. Первая суспензия содержит воду и штукатурку с высоким содержанием солевых примесей. Первая суспензия может содержать другие ингредиенты, по желанию, такие как пенообразователи, крахмал сердцевины, диспергаторы, ускорители, замедлители схватывания, полифосфаты и т.д. Сердцевина определяет противоположные первую и вторую поверхности сердцевины. Композитная гипсовая плита содержит накрывочный слой, образующий первую и вторую поверхности накрывочного слоя. Накрывочный слой получают из второй суспензии, содержащей воду, штукатурку и крахмал накрывочного слоя. Накрывочный слой наносят для связывания на первую поверхность сердцевины. Композитная гипсовая плита содержит первый покрывной лист. Первая сторона накрывочного слоя обращена к первому покрывному листу, и вторая сторона накрывочного слоя обращена к сердцевине плиты. Крахмал усиливает связь между сердцевиной плиты и первым покрывным листом. В некоторых вариантах осуществления, плита дополнительно содержит второй покрывной лист. Вторая сторона сердцевины плиты обращена ко второму накрывочному слою. В предпочтительных вариантах осуществления, крахмал накрывочного листа присутствует в тыльном покрывном листе. Не желая быть связанными какой-либо конкретной теорией, считается, что тыльный лист особенно подвержен плохой адгезии с сердцевиной плиты в присутствии солевых примесей, поскольку солевые примеси имеют тенденцию мигрировать к тыльному листу во время процесса сушки.

Для иллюстрации, на ФИГ. 1А-1В схематически изображены варианты осуществления изобретения, где показана композитная гипсовая плита 10. Плита 10 содержит лицевой покрывной лист 12 и тыльный покрывной лист 14. Лицевой покрывной лист 12 имеет первую поверхность 16 и вторую поверхность 18, которая обычно является поверхностью, видимой при установке плиты 10. Тыльный покрывной лист 14 имеет первую поверхность 20 и вторую поверхность 22, которые обычно представляют собой внешнюю поверхность плиты 10, обращенную внутрь к стойкам, балкам и подобным при установке.

Задний накрывочный слой 24 имеет первую поверхность 26 и вторую поверхность 28, которые обращены к первой поверхности 20 тыльного покрывного листа 14. Сердцевина 30 расположена между двумя покрывными листами 12 и 14. В общем, накрывочные слои представляют собой гипсовые слои, которые относительно плотнее и тоньше, чем сердцевина плиты 30. Сердцевина плиты 30 имеет первую поверхность 32 и вторую поверхность 34. Первая поверхность 32 сердцевины плиты 30 обращена к первой поверхности 20 тыльного покрывного листа 14. Тыльный накрывочный слой 24 включает крахмал накрывочного слоя 35 (изображенный точками на ФИГ. 1А-1В) для улучшения адгезии сердцевины 30 к покрывному листу 14. Как показано на ФИГ. 1А-1В, лицевой накрывочный слой 36 предпочтительно расположен между лицевым покрывным листом 12 и сердцевиной плиты 30.

Лицевой защитный накрывочный слой 36, если он включен, имеет первую поверхность 38, обращенную к сердцевине 30 плиты, и вторую поверхность 40, обращенную к лицевому покрывному листу 12, как показано на ФИГ. 1А-1В. Когда лицевой накрывочный слой 36 присутствует, в некоторых вариантах осуществления, он формируется из той же суспензии, которая используется для формирования сердцевины плиты, например, таким образом, что он содержит крахмал сердцевины, а не крахмал накрывочного слоя, как показано на ФИГ. 1А. Альтернативно, лицевой накрывочный слой 36 образован из суспензии, содержащей крахмал накрывочного слоя 35 в некоторых вариантах осуществления, как показано на ФИГ. 1В.

При сборке стены плита может быть прикреплена к подложке, обычно к стойкам каркасной конструкции. При сборке стены, тыльная поверхность плиты (т.е. внешняя поверхность тыльного покрывного листа) обращена внутрь к стойкам, в то время как лицевая поверхность плиты (т.е. внешняя поверхность лицевого покрывного листа) видна, когда плита висит при установке для использования.

Изобретение также предлагает способ изготовления композитной гипсовой плиты. Способ включает смешивание, по меньшей мере, воды и штукатурки, содержащей высокое содержание солевых примесей, с образованием первой суспензии. Первая суспензия может содержать другие ингредиенты, по желанию, такие как пенообразователи, крахмал сердцевины, диспергаторы, ускорители, замедлители схватывания, полифосфаты и т.д. Способ включает смешивание, по меньшей мере, воды, штукатурки и крахмала накрывочного слоя с образованием второй суспензии. Способ включает нанесение второй суспензии для связывания с первым покрывным листом с образованием накрывочного слоя. Накрывочный слой имеет первую сторону и вторую сторону, где первая сторона накрывочного слоя обращена к первому покрывному листу. Способ включает нанесение первой суспензии для связывания с накрывочным слоем с образованием сердцевины плиты, имеющей первую сторону и вторую сторону. Первая сторона сердцевины плиты обращена ко второй стороне накрывочного слоя. Готовят третью суспензию. Способ включает в себя нанесение второго покрывного листа для связывания со второй поверхностью сердцевины плиты с образованием предшественника плиты. Третья суспензия содержит воду, штукатурку и крахмал накрывочного слоя, и ее наносят, например, на первую поверхность второго покрывного листа с образованием второго накрывочного слоя, который расположен между вторым покрывным листом и сердцевиной плиты. Крахмал в третьей суспензии усиливает сцепление между сердцевиной плиты и вторым покрывным листом. Вторая и третья суспензии могут быть одинаковыми или разными. Вторая и третья суспензии могут содержать крахмал сердцевины вместо крахмала накрывочного слоя. Крахмал накрывочного слоя улучшает сцепление между сердцевиной плиты и первым покрывным листом. Способ включает сушку предшественника плиты с получением плиты.

Первичная суспензия, используемая для формирования сердцевины гипсовой плиты, может содержать крахмал сердцевины, в то время как тыльный накрывочный слой и, необязательно, лицевой накрывочный слой формируют из суспензии, содержащей крахмал накрывочного слоя. В некоторых вариантах осуществления, крахмал накрывочного слоя содержится в более высокой относительной концентрации в суспензии для формирования накрывочного слоя, по сравнению с количеством крахмала сердцевины в суспензии для формирования сердцевины плиты. Как обсуждалось в настоящем документе, крахмал накрывочного слоя удивительно и неожиданно повышает адгезию соответствующего (прилегающего) покрывного листа даже в присутствии нежелательных солевых примесей. В некоторых вариантах осуществления, предполагается, что крахмал сердцевины не эффективен в содействии адгезии покрывного листа, когда присутствуют примеси солей.

Крахмал сердцевины предназначен для повышения прочности, как описано, например, в патентах США №№9,540,810, 9,828,441 и 10,399,899 и в заявке США №15/934,088. В некоторых вариантах осуществления, в суспензию сердцевины может быть дополнительно включен мигрирующий крахмал, известный в данной области техники. Мигрирующие крахмалы обычно имеют меньшую длину цепи (например, из-за кислотной или ферментативной модификации) и мигрируют к границе раздела сердцевина-покрывной лист для дальнейшего усиления связи без заметного влияния на прочность сердцевины.

В предпочтительных вариантах осуществления, крахмал сердцевины находится в форме прежелатинизированного крахмала, например, имеющего вязкость от примерно 20 сантипуаз до примерно 700 (например, от примерно 20 сантипуаз до примерно 300 сантипуаз или от примерно 30 сантипуаз до примерно 200 сантипуаз) при измерении вязкости, когда крахмал подвергают воздействию условий по способу VMA. В некоторых вариантах осуществления, крахмал сердцевины представляет собой нативный крахмал. В некоторых вариантах осуществления, крахмал сердцевины включает сырой крахмал, имеющий (i) вязкость в горячей воде от примерно 20 BU до примерно 300 BU в соответствии с анализом вязкости в горячей воде (способ HWVA) и/или (ii) среднюю максимальную вязкость от примерно 120 BU до 1000 BU при измерении вязкости помещением крахмала в суспензию с водой при концентрации крахмала 15% сухих веществ и используя прибор Viscograph-E, настроенный на 75 об/мин и 700 сmg, где крахмал нагревают от 25°С до 95°С со скоростью 3°С/минуту, суспензию выдерживают при 95°С в течение десяти минут и крахмал охлаждают до 50°С со скоростью -3°С/минуту. В некоторых вариантах осуществления, крахмал сердцевины включает мигрирующий крахмал с молекулярной массой примерно 6000 дальтон или менее.

Крахмал покрывочного слоя включен, по меньшей мере, в один покрывочный слой (и необязательно, в оба покрывочных слоя в некоторых вариантах осуществления). Крахмал, используемый при получении накрывочного слоя, эффективен для улучшения связи между сердцевиной и покрывным листом, к которому он примыкает, по сравнению с плитами, изготовленными без крахмала в суспензии для получения накрывочного слоя(ев). В предпочтительных вариантах осуществления, крахмал представляет собой нативный крахмал. В некоторых вариантах осуществления, крахмал накрывочного слоя включает сырой крахмал, имеющий (i) вязкость в горячей воде от примерно 20 BU до примерно 300 BU в соответствии с анализом вязкости в горячей воде (способ HWVA) и/или (ii) среднюю максимальную вязкость от примерно 120 BU до 1000 BU, при измерении вязкости помещением крахмала в суспензию с водой при концентрации крахмала 15% сухих веществ и используя прибор Viscograph-E, настроенный на 75 об/мин и 700 cmg, где крахмал нагревают от 25°С до 95°С со скоростью 3°С/минуту, суспензию выдерживают при 95°С в течение десяти минут и крахмал охлаждают до 50°С со скоростью - 3°С/минуту. Альтернативно, при желании, крахмал накрывочного слоя может быть в форме прежелатинизированного крахмала, например, имеющего вязкость от примерно 20 сантипуаз до примерно 700 (например, от примерно 20 сантипуаз до примерно 300 сантипуаз или от примерно 30 сантипуаз до примерно 200 сантипуаз) при измерении вязкости, когда крахмал подвергается воздействию условий по способу VMA. В некоторых вариантах осуществления, крахмал накрывочного слоя включает мигрирующий крахмал с молекулярной массой примерно 6000 дальтон или менее. Способ HWVA изложен, например, в публикации патента США 2019/0023612 А1, и способ VMA изложен, например, в публикации патента США 2012/0113124, и эти методологии включены в настоящий документ посредством ссылки.

В некоторых вариантах осуществления, крахмал накрывочного слоя присутствует, по меньшей мере, в одном из слоев накрывочного слоя, предпочтительно, по меньшей мере, в слое накрывочного слоя, примыкающем к подложке, в количестве от примерно 0,3% до примерно 8,0% по массе штукатурки, например, от примерно 1,0% до примерно 4,0% по массе штукатурки во второй и/или третьей суспензиях. В некоторых вариантах осуществления крахмал накрывочного слоя включен во второй накрывочный слой, примыкающий к листу изнаночной стороны, но суспензия для получения первого накрывочного слоя, примыкающего к лицевому покрывному листу, получена из той же суспензии для изготовления сердцевины, например, таким образом, чтобы он содержал крахмал сердцевины. Общее использование крахмала накрывочного слоя во второй и/или третьей суспензии выше, чем использование крахмала сердцевины в первой суспензии. В предпочтительных вариантах осуществления, применение крахмала сердцевины составляет от примерно 0,1 до примерно 1,5% масс. от массы штукатурки, в то время как использование крахмала накрывочного слоя составляет от примерно 1,5 до примерно 4,0% масс. от массы штукатурки. В некоторых вариантах осуществления, крахмал сердцевины представляет собой предварительно желатинизированный крахмал, и крахмал накрывочного слоя представляет собой сырой крахмал, при этом мигрирующий крахмал дополнительно может быть необязательным в крахмале сердцевины и/или крахмале накрывочного слоя.

Листы лицевого и тыльного покрывных листов могут иметь любую подходящую плотность и толщину. Как правило, толщина лицевого и тыльного покрывного листа (например, состоящего из бумаги) определяется весом (например, бумаги). Например, в некоторых вариантах осуществления, листы лицевого и тыльного покрывного листа могут иметь основной вес от примерно 10 фунтов/тыс.кв. футов до примерно 55 фунтов/тыс.кв. футов, например, от примерно 20 фунтов/тыс.кв. до примерно 55 фунтов/тыс.кв. футов, от примерно 20 фунтов/тыс.кв. до примерно 50 фунтов/тыс.кв. футов, от примерно 20 фунтов/тыс.кв. футов до примерно 40 фунтов/тыс.кв. футов, от примерно 30 фунтов/тыс.кв. до примерно 55 фунтов/тыс.кв. футов, от примерно 30 фунтов/тыс.кв. до примерно 50 фунтов/тыс.кв. футов, от примерно 30 фунтов/тыс.кв. футов до примерно 40 фунтов/тыс.кв. футов и т.д. В некоторых вариантах осуществления, один или оба лицевой и тыльный покрывные листы имеют вес от примерно 15 фунтов/тыс.кв. футов до примерно 35 фунтов/тыс.кв. футов, например, от примерно 20 фунтов/тыс.кв. футов до примерно 33 фунтов/тыс.кв. футов, от примерно 20 фунтов/тыс.кв. футов до примерно 31 фунтов/тыс.кв. футов, от примерно 20 фунтов/тыс.кв. футов до примерно 29 фунтов/тыс.кв. футов, от примерно 20 фунтов/тыс.кв. футов до примерно 27 фунтов/тыс.кв. футов, от примерно 15 фунтов/тыс.кв. футов до примерно 31 фунтов/тыс.кв. футов и т.д. Бумага при таком весе может иметь номинальную толщину от примерно 0,005 дюйма до примерно 0,015 дюйма, например, от 0,007 до примерно 0,03 дюйма (например, примерно 0,01 дюйма). В некоторых вариантах осуществления, один или несколько покрывных листов могут быть выполнены в виде бумаги, имеющей толщину от примерно 0,008 дюйма до примерно 0,013 дюйма. Необязательно, в некоторых вариантах осуществления, панель может включать промежуточный лист, как описано в заявке на патент США №16/581,070.

Слои гипса (сердцевина плиты и накрывочный слой(и)) формируются из суспензии, содержащей, по меньшей мере, воду и штукатурку. Как упоминается в настоящем документе повсюду, штукатурка может быть в форме альфа полугидрата сульфата кальция, бета полугидрата сульфата кальция и/или ангидрита сульфата кальция. В дополнение к штукатурке и воде, сердцевина плиты формируется из агента, который способствует ее более низкой плотности, такого как наполнитель низкой плотности (например, перлит, агрегат низкой плотности или подобный) или пенообразователи. Различные режимы пенообразователей хорошо известны в данной области техники. Пенообразователь может быть включен для формирования распределения воздушных пустот в непрерывной кристаллической матрице затвердевшего гипса. В некоторых вариантах осуществления, пенообразователь содержит основную массовую часть нестабильного компонента и меньшую массовую часть стабильного компонента (например, когда сочетаются нестабильный компонент и смесь стабильного/нестабильного). Массовое отношение нестабильного компонента к стабильному компоненту является эффективным для формирования распределения воздушных пустот внутри затвердевшей гипсовой сердцевины. См., например, патенты США 5,643,510; 6,342,284; и 6,632,550. В некоторых вариантах осуществления, пенообразователь содержит поверхностно-активное вещество на основе алкилсульфата.

Многие коммерчески известные пенообразователи доступны и могут быть использованы в соответствии с вариантами осуществления настоящего изобретения, такие как линейка мыльных продуктов HYONIC (например, 25AS) от GEO Specialty Chemicals, Ambler, PA. Другие коммерчески доступные мыла включают Polystep В25 от Stepan Company, Northfield, Illinois. Описанные в настоящем документе пенообразователи можно использовать отдельно или в сочетании с другими пенообразователями. Пена может быть предварительно получена, а затем добавлена к суспензии штукатурки. Предварительное получение может происходить путем подачи воздуха в водный пенообразователь. Способы и аппараты для получения пены хорошо известны. См., например, патенты США 4,518,652; 2,080,009; и 2,017,022.

В некоторых вариантах осуществления, пенообразователь содержит, состоит из или по существу состоит из, по меньшей мере, одного алкилсульфата, по меньшей мере, одного сульфата алкилового эфира или любой их комбинации, но по существу не содержит олефин (например, сульфат олефина) и/или алкин. По существу не содержит олефин или алкин означает, что пенообразователь содержит либо (i) 0% масс, в расчете на массу штукатурки, либо не содержит олефин и/или алкин, либо (ii) неэффективное или (iii) незначительное количество олефина и/или алкина. Примером неэффективного количества является количество ниже порогового количества для достижения предполагаемой цели использования олефинового и/или алкинового пенообразователя, что понятно специалисту в данной области техники. Несущественное количество может быть, например, ниже примерно 0,001% мас.с, например, ниже примерно 0,0005% масс., ниже примерно 0,001% масс, ниже примерно 0,00001% масс. и т.д., в расчете на массу штукатурки, что понятно специалисту в данной области техники.

Некоторые типы нестабильных мыл в соответствии с вариантами осуществления изобретения, представляют собой алкилсульфатные поверхностно-активные вещества с различной длиной цепи и различными катионами. Подходящие длины цепей могут составлять, например, С8-С12, например, С8-С10 или С10-С12. Подходящие катионы включают, например, натрий, аммоний, магний или калий. Примеры нестабильных мыл включают, например, додецилсульфат натрия, додецилсульфат магния, децилсульфат натрия, додецилсульфат аммония, додецилсульфат калия, децилсульфат калия, октилсульфат натрия, децилсульфат магния, децилсульфат аммония, их смеси и любые их комбинации.

Некоторые типы стабильных мыл в соответствии с вариантами осуществления настоящего изобретения представляют собой алкоксилированные (например, этоксилированные) алкилсульфатные поверхностно-активные вещества с различной (обычно более длинной) длиной цепи и различными катионами. Подходящие длины цепи могут составлять, например, С10-С14, например, С12-С14 или С10-С12. Подходящие катионы включают, например, натрий, аммоний, магний или калий. Примеры стабильных мыл включают, например, лауретсульфат натрия, лауретсульфат калия, лауретсульфат магния, лауретсульфат аммония, их смеси и любую их комбинацию. В некоторых вариантах осуществления, можно использовать любую комбинацию стабильных и нестабильных мыл из этих списков.

Примеры комбинаций пенообразователей и их добавления при получении продуктов из вспененного гипса описаны в патенте США 5,643,510, включенном в настоящий документ в качестве ссылки. Например, можно комбинировать первый пенообразователь, который образует стабильную пену, и второй пенообразователь, который образует нестабильную пену. В некоторых вариантах осуществления, первый пенообразователь представляет собой мыло, например, с алкоксилированным алкилсульфатным мылом с длиной алкильной цепи 8-12 атомов углерода и длиной алкоксигруппы (например, этокси) 1-4 единицы. Второй пенообразователь необязательно представляет собой не алкоксилированное (например, не этоксилированное) алкилсульфатное мыло с длиной алкильной цепи 6-20 атомов углерода, например, 6-18 или 6-16 атомов углерода. Считается, что регулирование соответствующих количеств этих двух мыл в соответствии с некоторыми вариантами осуществления позволяет контролировать структуру пены плиты до тех пор, пока не будет достигнуто примерно 100% стабильного мыла или примерно 100% нестабильного мыла.

В некоторых вариантах осуществления жирный спирт необязательно может быть включен в пенообразователь, например, в предварительную смесь для приготовления пены, как описано в патентных публикациях США US 2017/0096369 А1, US 2017/0096366 А1 и US 2017/0152177 А1. Это может привести к улучшению стабильности пены, тем самым позволяя лучше контролировать размер и распределение пустот пены (воздуха). Жирный спирт может представлять собой любой подходящий алифатический жирный спирт.

Следует понимать, что, как определено в настоящем документе, «алифатический» относится к алкилу, алкенилу или алкинилу и может быть замещенным или незамещенным, разветвленным или неразветвленным, насыщенным или ненасыщенным, и в отношении некоторых вариантов осуществления, обозначается углеродными цепями, представленными в настоящем документе, например, Сх-Су, где x и у представляют собой целые числа. Таким образом, термин алифатическая также относится к цепям с замещением гетероатомом, которое сохраняет гидрофобность группы. Жирный спирт может представлять собой отдельное соединение или может представлять собой комбинацию двух или нескольких соединений. В некоторых вариантах осуществления, необязательный жирный спирт представляет собой С6-С20 жирный спирт (например, С6-C18, С6-С116, С6-С14, С6-С12, С6-С10, С6-C8, C8-С16, С8-С14, С8-С12, С8-С10, С10-С16, С10-С14, С10-С12, С12-С16, С12-С14 или С14-С16 алифатический жирный спирт и т.д.). Примеры включают октанол, нонанол, деканол, ундеканол, додеканол или любую их комбинацию.

В некоторых вариантах осуществления, необязательный стабилизатор пены содержит жирный спирт и по существу не содержит алкиламиды жирных кислот или тауриды карбоновых кислот. В некоторых вариантах осуществления, необязательный стабилизатор пены по существу не содержит гликоль, хотя в некоторые варианты осуществления могут быть включены гликоли, например, для обеспечения более высокого содержания поверхностно-активного вещества. По существу не содержит какого-либо из вышеупомянутых ингредиентов означает, что стабилизатор пены содержит либо (i) 0% масс. в расчете на массу любого из этих ингредиентов, либо (ii) неэффективное или (iii) несущественное количество любого из этих ингредиентов. Примером неэффективного количества является количество ниже порогового количества для достижения предполагаемой цели использования любого из этих ингредиентов, что понятно специалисту в данной области техники. Несущественное количество может быть, например, ниже примерно 0,0001% масс. например, ниже примерно 0,00005% масс., ниже примерно 0,00001% масс., ниже примерно 0,000001% масс. и т.д., в расчете на массу штукатурки, что понятно специалисту в данной области техники.

Было обнаружено, что подходящее распределение пустот и толщина стенки (независимо) могут быть эффективными для повышения прочности, особенно в плитах с более низкой плотностью (например, менее примерно 35 фунтов на куб. фут). См., например, US 2007/0048490 и US 2008/0090068. Поры, образующиеся при испарении воды, обычно имеющие пустоты диаметром примерно 5 мкм или менее, также вносят свой вклад в общее распределение пустот наряду с вышеупомянутыми воздушными (пенными) пустотами. В некоторых вариантах осуществления, объемное отношение пустот с размером пор более примерно 5 микрон к пустотам с размером пор примерно 5 микрон или менее составляет от примерно 0,5:1 до примерно 9:1, например, от примерно 0,7:1 до примерно 9:1, от примерно 0,8:1 до примерно 9:1, от примерно 1,4:1 до примерно 9:1, от примерно 1,8:1 до примерно 9:1, от примерно 2,3:1 до примерно 9:1, от примерно 0,7:1 до примерно 6:1, от примерно 1,4:1 до примерно 6:1, от примерно 1,8:1 до примерно 6:1, от примерно 0,7:1 до примерно 4:1, от примерно 1,4:1 до примерно 4:1, от примерно 1,8:1 до примерно 4:1, от примерно 0,5:1 до примерно 2,3:1, от примерно 0,7:1 до примерно 2,3:1, от примерно 0,8:1 до примерно 2,3:1, от примерно 1,4:1 до примерно 2,3:1, от примерно 1,8:1 до примерно 2,3:1 и т.д.

Используемый в настоящем документе размер пустот рассчитывается исходя из наибольшего диаметра отдельной пустоты в сердцевине. Наибольший диаметр равен диаметру Ферета. Наибольший диаметр каждой определенной пустоты можно получить из изображения образца. Изображения могут быть получены с использованием любого подходящего метода, такого как сканирующая электронная микроскопия (SEM), которая позволяет получать двухмерные изображения. На изображении SEM можно измерить большое количество размеров пор пустот, так что случайность поперечных сечений (пор) пустот может обеспечить средний диаметр. Выполнение измерений пустот на нескольких изображениях, случайно расположенных по всей сердцевине образца, может улучшить этот расчет. Кроме того, построение трехмерной стереологической модели сердцевины на основе нескольких двумерных изображений SEM также может улучшить расчет размеров пустот. Другим способом является рентгеновское КТ сканирование (ХМТ), которое обеспечивает трехмерное изображение. Другим методом является оптическая микроскопия, в которой можно использовать световое контрастирование для помощи в определении, например, глубины пустот. Пустоты можно измерить либо вручную, либо с помощью программного обеспечения для анализа изображений, например, ImageJ, разработанного NIH. Специалисту в данной области техники понятно, что ручное определение размеров и распределения пустот по изображениям может быть определено путем визуального наблюдения за размерами каждой пустоты. Образец можно получить путем разрезания гипсовой плиты.

Вспенивающий агент может быть включен в суспензию сердцевины в любом подходящем количестве, например, в зависимости от желаемой плотности. Раствор пенообразователя готовят, например, с концентрацией примерно 0,5% (масс./масс.). Соответствующее количество воздуха смешивается с соответствующим количеством раствора пенообразователя и добавляется в суспензию. В зависимости от требуемого количества воздуха, концентрация раствора пенообразователя может варьироваться от примерно 0,1% до примерно 1% (масс./масс). Поскольку накрывочные слои имеют более высокую плотность, суспензия для формирования накрывочного слоя может быть изготовлена с меньшим количеством пены (или без нее).

Жирный спирт может присутствовать, если он включен, в суспензии сердцевины в любом подходящем количестве. В некоторых вариантах осуществления, жирный спирт присутствует в суспензии сердцевины в количестве от примерно 0,0001% до примерно 0,03% по массе штукатурки, например, от примерно 0,0001% до примерно 0,025% по массе штукатурки, от примерно 0,0001% до примерно 0,02% по массе штукатурки или от примерно 0,0001% до примерно 0,01% по массе штукатурки. Поскольку суспензии для накрывочных слоев могут иметь меньше или вообще не иметь пены, жирный спирт не требуется в накрывочных слоях, или также может быть включен в более низком количестве, например, от примерно 0,0001% до примерно 0,004% по массе, штукатурки, например, от примерно 0,00001% до примерно 0,003% по массе штукатурки, от примерно 0,00001% до примерно 0,0015% по массе штукатурки или от примерно 0,00001% до примерно 0,001% по массе штукатурки.

Другие ингредиенты, известные в данной области техники, также могут быть включены в суспензию сердцевины плиты, включая, например, ускорители, замедлители схватывания и т.д. Ускоритель может быть в различных формах (например, ускоритель влажного гипса, термостойкий ускоритель и ускоритель, стабилизированный климатом). См., например, патенты США 3,573,947 и 6,409,825. В некоторых вариантах осуществления, где включены ускоритель и/или замедлитель схватывания, каждый ускоритель и/или замедлитель схватывания может находиться в суспензии штукатурки для формирования сердцевины плиты в количестве, в пересчете на твердую основу, например, от примерно 0% до примерно 10% по массе штукатурки (например, от примерно 0,1% до примерно 10%), например, от примерно 0% до примерно 5% по массе штукатурки (например, от примерно 0,1% до примерно 5%).

Кроме того, сердцевина плиты может быть дополнительно получена, по меньшей мере, из одного диспергатора для повышения текучести в некоторых вариантах осуществления. Диспергаторы могут быть включены в сухую форму с другими сухими ингредиентами и/или в жидкую форму с другими жидкими ингредиентами в суспензию штукатурки. Примеры диспергаторов включают нафталинсульфонаты, такие как полинафталинсульфоновая кислота и ее соли (полинафталинсульфонаты) и производные, которые являются продуктами конденсации нафталинсульфоновой кислоты и формальдегида; а также поликарбоксилатные диспергаторы, такие как поликарбоновые эфиры, например, РСЕ211, РСЕ111, 1641, 1641F или диспергаторы типа РСЕ 2641, например, диспергаторы MELFLUX 2641F, MELFLUX 2651F, MELFLUX 1641F, MELFLUX 2500L (BASF) и СОАТЕХ. Ethacryl М, доступный от Coatex, Inc.; и/или лигносульфонаты или сульфированный лигнин. Лигносульфонаты представляют собой водорастворимые анионные полиэлектролитные полимеры, побочные продукты производства древесной пульпы с использованием сульфитной варки. Одним примером лигнина, используемого для применения на практике принципов вариантов осуществления настоящего описания, является Marasperse С-21, доступный от Reed Lignin Inc.

Обычно предпочтительны диспергаторы с более низкой молекулярной массой. Для нафталинсульфонатных диспергаторов, в некоторых вариантах осуществления, они выбраны так, чтобы они имели молекулярную массу от примерно 3000 до примерно 10000 (например, от примерно 8000 до примерно 10000). В некоторых вариантах осуществления, могут использоваться нафталинсульфонаты с более высоким водопотреблением, например, имеющие молекулярную массу выше 10000. В качестве другой иллюстрации, для диспергаторов типа РСЕ211, в некоторых вариантах осуществления, молекулярная масса может составлять от примерно 20000 до примерно 60000, которые проявляют меньшее замедление, чем диспергаторы с молекулярной массой выше 60000.

Одним из примеров нафталинсульфоната является DILOFLO, доступный от GEO Specialty Chemicals. DILOFLO представляет собой 45% раствор нафталинсульфоната в воде, хотя другие водные растворы, например, с содержанием твердых веществ в диапазоне от примерно 35% до примерно 55% по массе, также легко доступны. Нафталинсульфонаты можно использовать в виде сухого твердого вещества или порошка, такого как LOMAR D, доступный, например, от GEO Specialty Chemicals. Другим примером нафталинсульфоната является DAXAD, доступный от GEO Specialty Chemicals, Ambler, PA.

Если он включен, диспергатор может быть предоставлен в любом подходящем количестве. В некоторых вариантах осуществления, например, диспергатор может присутствовать в суспензии сердцевины плиты в количестве, например, от примерно 0% до примерно 0,5%, например, от примерно 0,01% до примерно 0,7%, например, от примерно 0,01%. до примерно 0,4% по массе штукатурки, от примерно 0,1% до примерно 0,2% и т.д.

В некоторых вариантах осуществления, сердцевина плиты может быть дополнительно сформирована, по меньшей мере, из одного фосфатсодержащего соединения, если это желательно, для повышения прочности в сыром состоянии, стабильности размеров и/или устойчивости к провисанию. Например, фосфатсодержащие компоненты, используемые в некоторых вариантах осуществления, включают водорастворимые компоненты и могут быть в форме иона, соли или кислоты, а именно, конденсированные фосфорные кислоты, каждая из которых содержит две или несколько единиц фосфорной кислоты; соли или ионы конденсированных фосфатов, каждый из которых включает две или несколько фосфатных единиц; и одноосновные соли или одновалентные ионы ортофосфатов, а также водорастворимую ациклическую полифосфатную соль. См., например, патенты США 6,342,284; 6,632,550; 6,815,049; и 6,822,033.

Фосфатные композиции, добавленные в некоторых вариантах осуществления, могут повысить прочность в сыром состоянии, резистентность к остаточной деформации (например, прогибу), стабильность размеров и т.д. Прочность в сыром состоянии относится к прочности плиты во влажном состоянии во время производства. Из-за жесткости производственного процесса без достаточной прочности в сыром состоянии, предшественник плиты может быть поврежден на производственной линии.

Можно использовать триметафосфатные соединения, включая, например, триметафосфат натрия, триметафосфат калия, триметафосфат лития и триметафосфат аммония. Предпочтительным является триметафосфат натрия (STMP), хотя могут быть подходящими и другие фосфаты, включая, например, тетраметафосфат натрия, гексаметафосфат натрия, содержащий от примерно 6 до примерно 27 повторяющихся фосфатных единиц, и имеющий молекулярную формулу Nan+2PnO3n+1, где n=6-27, пирофосфат тетракалия, имеющий молекулярную формулу K4P2O7, триполифосфаттринатрия и дикалия, имеющий молекулярную формулу Na3K2P3O10, триполифосфат натрия, имеющий молекулярную формулу Na5P3O10, пирофосфат тетранатрия, имеющий молекулярную формулу Na4P2O7, триметафосфат алюминия, имеющий молекулярную формулу Al(РО3)3, кислый пирофосфат натрия, имеющий молекулярную формулу Na2H2P2O7, полифосфат аммония, имеющий 1000-3000 повторяющихся фосфатных звеньев и имеющий молекулярную формулу (NH4)n+2PnO3n+1, где n=1000-3000, или полифосфорную кислоту, имеющую две или несколько повторяющихся единицы фосфорной кислоты и имеющую молекулярную формулу Hn+2PnO3n+1, где n равно двум или более.

Если он включен, полифосфат может присутствовать в любом подходящем количестве. Для иллюстрации, в некоторых вариантах осуществления, полифосфат может присутствовать в суспензии в количестве, например, от примерно 0,1% до примерно 1%, например, от примерно 0,2% до примерно 0,4% по массе штукатурки, от примерно 0% до примерно 0,5%, например, от примерно 0% до примерно 0,2% по массе штукатурки. Таким образом, диспергатор и полифосфат необязательно могут находиться в любом подходящем количестве в суспензии сердцевины.

Сердцевина плиты может иметь любую подходящую плотность, подходящую для достижения желаемой общей плотности композитной плиты, такую как, например, плотность сердцевины от примерно 16 фунтов на куб. фут (примерно 260 кг/м3) до примерно 40 фунтов на куб. фут, например, от примерно от 18 до примерно 40 фунтов на куб. фут, от 18 до примерно 38 фунтов на куб. фут, от 18 до примерно 36 фунтов на куб. фут, от 18 до примерно 32 фунтов на куб. фут, от 20 до примерно 40 фунтов на куб. фут, от 20 до примерно 36 фунтов на куб. фут, от 20 до примерно 32 фунтов на куб. фут, 22 до примерно 40 фунтов на куб. фут, от 22 до примерно 36 фунтов на куб. фут, от 22 до примерно 32 фунтов на куб. фут, от 26 до примерно 40 фунтов на куб. фут, от 26 до примерно 36 фунтов на куб. фут или от 26 до примерно 32 фунтов на куб. фут. В некоторых вариантах осуществления, сердцевина плиты имеет еще более низкую плотность, например, примерно 30 фунтов на куб. фут или менее, примерно 29 фунтов на куб. фут (примерно 460 кг/м3) или менее, примерно 28 фунтов на куб. фут или менее, примерно 27 фунтов на куб. фут (примерно 430 кг/м3) или менее, примерно 26 фунтов на куб. фут или меньше и т.д. Например, в некоторых вариантах осуществления, плотность сердцевины составляет от примерно 12 фунтов на куб. фут (примерно 190 кг/м3) до примерно 30 фунтов на куб. фут, примерно от 14 фунтов на куб. фут (примерно 220 кг/м3) до примерно 30 фунтов на куб. фут, от 16 до фунтов на куб. фут примерно 30 фунтов на куб. фут, от 16 фунтов на куб. фут до примерно 28 фунтов на куб. фут, от 16 фунтов на куб. фут до примерно 26 фунтов на куб. фут, от 16 фунтов на куб. фут до примерно 22 фунтов на куб. фут (примерно 350 кг/м3), от 18 фунтов на куб. фут до примерно 30 фунтов на куб. фут, от 18 фунтов на куб. фут до примерно 28 фунтов на куб. фут, от 18 фунтов на куб. фут до примерно 26 фунтов на куб. фут, от 18 фунтов на куб. фут до примерно 24 фунтов на куб. фут, от 20 фунтов на куб. фут до примерно 30 фунтов на куб. фут, от 20 фунтов на куб. фут до примерно 28 фунтов на куб. фут, от 20 фунтов на куб. фут до примерно 26 фунтов на куб. фут, от 20 фунтов на куб. фут до примерно 24 фунтов на куб. фут, от 22 фунтов на куб. фут до 28 фунтов на куб. фут и т.д.

В некоторых вариантах осуществления композитная плита, изготовленная в соответствии с изобретением, соответствует протоколам испытаний согласно стандарту ASTM С473-07. Например, в некоторых вариантах осуществления, когда плита отливается толщиной 1/2 дюйма, сухая плита имеет сопротивление вытаскиванию гвоздей, по меньшей мере, примерно 67 ф/с (фунт-сила), как определено в соответствии со стандартом ASTM С473-07 (способ В), например, по меньшей мере, примерно 68 ф/с, по меньшей мере, примерно 70 ф/с, по меньшей мере, примерно 72 ф/с, по меньшей мере, примерно 74 ф/с, по меньшей мере, примерно 75 ф/с, по меньшей мере, примерно 76 ф/с, по меньшей мере, примерно 77 ф/с и т.д. В различных вариантах осуществления, сопротивление вытягиванию гвоздей может составлять от примерно 67 ф/с до примерно 100 ф/с, от примерно 67 ф/с до примерно 95 ф/с, от примерно 67 ф/с до примерно 90 ф/с, от примерно 67 ф/с до примерно 85 ф/с, от примерно 67 ф/с до примерно 80 ф/с, от примерно 67 ф/с до примерно 75 ф/с, от примерно 68 ф/с до примерно 100 ф/с, от примерно 68 ф/с до примерно 95 ф/с, от примерно 68 ф/с до примерно 90 ф/с, от примерно 68 ф/с до примерно 85 ф/с, от примерно 68 ф/с до примерно 80 ф/с, от примерно 70 ф/с до примерно 100 ф/с, от примерно 70 ф/с до примерно 95 ф/с, от примерно 70 ф/с до примерно 90 ф/с, от примерно 70 ф/с до примерно 85 ф/с, от примерно 70 ф/с до примерно 80 ф/с, от примерно 72 ф/с до примерно 100 ф/с, от примерно 72 ф/с до примерно 95 ф/с, от примерно 72 ф/с до примерно 90 ф/с, от примерно 72 ф/с до примерно 85 ф/с, от примерно 72 ф/с до примерно 80 ф/с, от примерно 72 ф/с до примерно 77 ф/с, от примерно 72 ф/с до примерно 75 ф/с, от примерно 75 ф/с до примерно 100 ф/с, от примерно 75 ф/с до примерно 95 ф/с, от примерно 75 ф/с до примерно 90 ф/с, от примерно 75 ф/с до примерно 85 ф/с, от примерно 75 ф/с до примерно 80 ф/с, от примерно 75 ф/с до примерно 77 ф/с, от примерно 77 ф/с до примерно 100 ф/с, от примерно 77 ф/с до примерно 95 ф/с, от примерно 77 ф/с до примерно 90 ф/с, от примерно 77 ф/с до примерно 85 ф/с или от примерно 77 ф/с до примерно 80 ф/с.

В некоторых вариантах осуществления композитная гипсовая плита может иметь среднюю твердость сердцевины, по меньшей мере, примерно 11 ф/с, например, по меньшей мере, примерно 12 ф/с, по меньшей мере, примерно 13 ф/с, по меньшей мере, примерно 14 ф/с, по меньшей мере, примерно 15 ф/с.фунт силы, по меньшей мере, примерно 16 ф/с, по меньшей мере, примерно 17 ф/с, по меньшей мере, примерно 18 ф/с, по меньшей мере, примерно 19 ф/с, по меньшей мере, примерно 20 ф/с, по меньшей мере, примерно 21 фунт силы или по меньшей мере, примерно 22 ф/с, как определено в соответствии с ASTM С473-07, способ В. В некоторых вариантах осуществления плита может иметь твердость сердцевины от примерно 11 ф/с до примерно 25 ф/с, например, от примерно 11 ф/с до примерно 22 ф/с, от примерно 11 ф/с до примерно 21 ф/с, от примерно 11 ф/с до примерно 20 ф/с, от примерно 11 ф/с до примерно 19 ф/с, от примерно 11 ф/с до примерно 18 ф/с, от примерно 11 ф/с до примерно 17 ф/с, от примерно 11 ф/с до примерно 16 ф/с, от примерно 11 ф/с до примерно 15 ф/с, от примерно 11 ф/с до примерно 14 ф/с, от примерно 11 ф/с до примерно 13 ф/с, от примерно от 11 ф/с до примерно 12 ф/с, от примерно 12 ф/с до примерно 25 ф/с, от примерно 12 ф/с до примерно 22 ф/с, от примерно 12 ф/с до примерно 21 ф/с, от примерно 12 ф/с до примерно 20 ф/с, от примерно 12 ф/с до примерно 19 ф/с, от примерно 12 ф/с до примерно 18 ф/с, от примерно 12 ф/с до примерно 17 ф/с, от примерно 12 ф/с до примерно 16 ф/с, от примерно 12 ф/с до примерно 15 ф/с, от примерно 12 ф/с до примерно 14 ф/с, от примерно 12 ф/с до примерно 13 ф/с, от примерно 13 ф/с до примерно 25 ф/с, от примерно 13 ф/с до примерно 22 ф/с, от примерно 13 ф/с до примерно 21 ф/с, от примерно 13 ф/с до примерно 20 ф/с, от примерно 13 ф/с до примерно 19 ф/с, от примерно 13 ф/с до примерно 18 ф/с, от примерно 13 ф/с до примерно 17 ф/с, от примерно 13 ф/с до примерно 16 ф/с, от примерно от примерно 13 ф/с до примерно 15 ф/с, от примерно 13 ф/с до примерно 14 ф/с, от примерно 14 ф/с до примерно 25 ф/с, от примерно 14 ф/с до примерно 22 ф/с, от примерно 14 ф/с до примерно 21 ф/с, от примерно 14 ф/с до примерно 20 ф/с, от примерно 14 ф/с до примерно 19 ф/с, от примерно 14 ф/с до примерно 18 ф/с, от примерно 14 ф/с до примерно 17 ф/с, от примерно 14 ф/с до примерно 16 ф/с, от примерно 14 ф/с до примерно 15 ф/с, от примерно 15 ф/с до примерно 25 ф/с, от примерно 15 ф/с до примерно 22 ф/с, от примерно 15 ф/с до примерно 21 ф/с, от примерно 15 ф/с до примерно 20 ф/с, от примерно 15 ф/с до примерно 19 ф/с, от примерно 15 ф/с до примерно 18 ф/с, от примерно 15 ф/с до примерно 17 ф/с, от примерно 15 ф/с до примерно 16 ф/с, от примерно 16 ф/с до примерно 25 ф/с, от примерно 16 ф/с до примерно 22 ф/с, от примерно 16 ф/с до примерно 21 ф/с, от примерно 16 ф/с до примерно 20 ф/с, от примерно 16 ф/с до примерно 19 ф/с, от примерно 16 ф/с до примерно 18 ф/с, от примерно 16 ф/с до примерно 17 ф/с, от примерно 17 ф/с до примерно 25 ф/с, от примерно 17 ф/с до примерно 22 ф/с, от примерно 17 ф/с до примерно 21 ф/с, от примерно 17 ф/с до примерно 20 ф/с, от примерно 17 ф/с до примерно 19 ф/с, от примерно 17 ф/с до примерно 18 ф/с, от примерно 18 ф/с до примерно 25 ф/с, от примерно 18 ф/с до примерно 22 ф/с, от примерно 18 ф/с до примерно 21 ф/с, от примерно 18 ф/с до примерно 20 ф/с, от примерно 18 ф/с до примерно 19 ф/с, от примерно 19 ф/с до примерно 25 ф/с, от примерно 19 ф/с до примерно 22 ф/с, от примерно от 19 ф/с до примерно 21 ф/с, от примерно 19 ф/с до примерно 20 ф/с, от примерно 21 ф/с до примерно 25 ф/с, от примерно 21 ф/с до примерно 22 ф/с или от примерно 22 ф/с до примерно 25 ф/с.

В некоторых вариантах осуществления один или оба накрывочных слоя имеют среднюю твердость в сухом состоянии, которая, по меньшей мере, примерно в 1,5 раза выше, чем средняя твердость в сухом состоянии сердцевины плиты, где среднюю твердость сердцевины измеряют в соответствии со стандартом ASTM С-473-07, например, по меньшей мере, примерно в 2 раза больше, в 2,5 раза больше, в 3 раза больше, в 3,5 раза больше, в 4 раза больше, в 4,5 раза больше и т.д., где каждый из этих диапазонов может иметь любой математически подходящий верхний предел, например, 8, 7, 6, 5, 4, 3 или 2.

Что касается прочности на изгиб, то в некоторых вариантах осуществления, при отливке плиты толщиной ½ дюйма, сухая плита имеет прочность на изгиб, по меньшей мере, примерно 36 ф/с в направлении обработки (например, по меньшей мере, примерно 38 ф/с, по меньшей мере, примерно 40 ф/с и т.д.) и/или, по меньшей мере, примерно 107 ф/с (например, по меньшей мере, примерно 110 ф/с, по меньшей мере, примерно 112 ф/с и т.д.) в поперечном направлении, как определено в соответствии со стандартом ASTM С473-07. В различных вариантах осуществления, плита может иметь прочность на изгиб в направлении обработки от примерно 36 ф/с до примерно 60 ф/с, e.g., от примерно 36 ф/с до примерно 55 ф/с, от примерно 36 ф/с до примерно 50 ф/с, от примерно 36 ф/с до примерно 45 ф/с, от примерно 36 ф/с до примерно 40 ф/с, от примерно 36 ф/с до примерно 38 ф/с, от примерно 38 ф/с до примерно 60 ф/с, от примерно 38 ф/с до примерно 55 ф/с, от примерно 38 ф/с до примерно 50 ф/с, от примерно 38 ф/с до примерно 45 ф/с, от примерно 38 ф/с до примерно 40 ф/с, от примерно 40 ф/с до примерно 60 ф/с, от примерно 40 ф/с до примерно 55 ф/с, от примерно 40 ф/с до примерно 50 ф/с, ог от примерно 40 ф/с до примерно 45 ф/с.In various embodiments, the board can have a flexural strength in a cross-machine direction of от примерно 107 ф/с до примерно 130 ф/с, е. g., от примерно 107 ф/с до примерно 125 ф/с, от примерно 107 ф/с до примерно 120 ф/с, от примерно 107 ф/с до примерно 115 ф/с, от примерно 107 ф/с до примерно 112 ф/с, от примерно 107 ф/с до примерно 110 ф/с, от примерно 110 ф/с до примерно 130 ф/с, от примерно 110 ф/с до примерно 125 ф/с, от примерно 110 ф/с до примерно 120 ф/с, от примерно 110 ф/с до примерно 115 ф/с, от примерно 110 ф/с до примерно 112 ф/с, от примерно 112 ф/с до примерно 130 ф/с, от примерно 112 ф/с до примерно 125 ф/с, от примерно 112 ф/с до примерно 120 ф/с или от примерно 112 ф/с до примерно 115 ф/с.

Преимущественно, в различных вариантах осуществления при различной плотности плиты, как описано в настоящем документе, сухая композитная гипсовая плита может иметь прочность на сжатие, по меньшей мере, примерно 170 фунтов на кв. дюйм (1170 кПа), например, от примерно 170 фунтов на кв. дюйм до примерно 1,000 фунтов на кв. дюйм (6900 кПа), от примерно 170 фунтов на кв. дюйм до примерно 900 фунтов на кв. дюйм (6200 кПа), от примерно 170 фунтов на кв. дюйм до примерно 800 фунтов на кв. дюйм (5500 кПа), от примерно 170 фунтов на кв. дюйм до примерно 700 фунтов на кв. дюйм (4800 кПа), от примерно 170 фунтов на кв. дюйм до примерно 600 фунтов на кв. дюйм (4100 кПа), от примерно 170 фунтов на кв. дюйм до примерно 500 фунтов на кв. дюйм (3450 кПа), от примерно 170 фунтов на кв. дюйм до примерно 450 фунтов на кв. дюйм (3100 кПа), от примерно 170 фунтов на кв. дюйм до примерно 400 фунтов на кв. дюйм (2760 кПа), от примерно 170 фунтов на кв. дюйм до примерно 350 фунтов на кв. дюйм (2410 кПа), от примерно 170 фунтов на кв. дюйм до примерно 300 фунтов на кв. дюйм (2070 кПа) или от примерно 170 фунтов на кв. дюйм до примерно 250 фунтов на кв. дюйм (1720 кПа). В некоторых вариантах осуществления, плита имеет прочность на сжатие, по меньшей мере, примерно 450 фунтов на кв. дюйм (3100 кПа), по меньшей мере, примерно 500 фунтов на кв. дюйм (3450 кПа), по меньшей мере, примерно 550 фунтов на кв. дюйм (3800 кПа), по меньшей мере, примерно 600 фунтов на кв. дюйм (4100 кПа), по меньшей мере, примерно 650 фунтов на кв. дюйм (4500 кПа), по меньшей мере, примерно 700 фунтов на кв. дюйм (4800 кПа), по меньшей мере, примерно 750 фунтов на кв. дюйм (5200 кПа), по меньшей мере, примерно 800 фунтов на кв. дюйм (5500 кПа), по меньшей мере, примерно 850 фунтов на кв. дюйм (5850 кПа), по меньшей мере, примерно 900 фунтов на кв. дюйм (6200 кПа), по меньшей мере, примерно 950 фунтов на кв. дюйм (6550 кПа) или, по меньшей мере, примерно 1,000 фунтов на кв. дюйм (6900 кПа). Кроме того, в некоторых вариантах осуществления, прочность на сжатие может быть ограничена любыми двумя из предыдущих пунктов. Например, прочность на сжатие может составлять от примерно 450 до примерно 1000 фунтов на кв. дюйм (например, от примерно 500 до примерно 900 фунтов на кв. дюйм, от примерно 600 до примерно 800 фунтов на кв. дюйм и т.д.). Используемая в настоящем документе прочность на сжатие измеряется с использованием системы испытания материалов, коммерчески доступной как машина ATS модели 1610 от Applied Test Systems в Butler, PA. Нагрузка прикладывается непрерывно и без толчков со скоростью 1 дюйм/мин.

Композитная гипсовая плита в соответствии с вариантами осуществления изобретения может быть изготовлена на обычных линиях по производству гипсовых стеновых плит. Например, технологии изготовления плит описаны, например, в патенте США 7,364,676, публикации заявки на патент США 2010/0247937 и заявке на патент США номер 16/581,070. Коротко, процесс обычно включает выгрузку покрывного листа на движущийся конвейер. Поскольку гипсовая плита обычно формируется «лицевой стороной вниз», этот покрывной лист является «лицевым» покрывным листом в таких вариантах осуществления.

Суспензии для формирования сердцевины плиты и для формирования накрывочного слоя могут быть получены любым подходящим способом. Например, один смеситель можно использовать для приготовления обоих потоков суспензии. Смеситель может быть, например, в форме «лопастных смесителей» или «безлопастных смесителей», по желанию, в которых перемешивается сырье. Альтернативно можно использовать два отдельных смесителя. Смесители могут быть соединены последовательно или не соединены. Примеры смесителей описаны в Европейском патенте 1637302 В1, Европейском патенте 2929996 В1, заявке на европейский патент 3342571 А1 и заявке на патент США 2017/0008192 А1. Если требуется для эффективности, смеситель, используемый для накрывочного слоя(ев), может иметь меньшую объемную емкость смешивания в некоторых вариантах осуществления, поскольку количество суспензии, необходимое для нанесения на накрывочный слой, меньше, чем количество суспензии, наносимой для формирования сердцевины плиты. «Основной» смеситель (т.е. для формирования суспензии сердцевины плиты) содержит основной корпус и выпускной трубопровод (например, устройство «затвор-бак-воронка», известное в данной области техники, или устройство с модифицированной конструкцией выпускного отверстия (MOD), как описано в патентах США 6,494,609 и 6,874,930). Пенообразователь и/или крахмал сердцевины можно добавлять в выпускной канал смесителя (например, в затвор, как описано, например, в патентах США 5,683,635 и 6,494,609).

В вариантах осуществления с одним смесителем, поток накрывочного покрытия может выходить через порт и выпускное отверстие в основном корпусе смесителя, т.е. выше по потоку выпускного трубопровода. Выход накрывочного покрытия снабжен одним или несколькими впускными отверстиями для обеспечения возможности введения крахмала накрывочного слоя и любых других желаемых ингредиентов, отличающихся от суспензии сердцевины плиты, выходящей из выпускного канала смесителя. Когда пенообразователь вводится в выпускной трубопровод, количество пенообразователя будет уменьшено или исключено в потоке накрывочного слоя, поскольку он удаляется выше по потоку от места добавления пенообразователя, тем самым обеспечивая повышенную плотность покрывочного слоя, по желанию. Если в потоке накрывочного слоя присутствует пенообразующий агент, его можно выбить методами, известными в данной области техники. В предпочтительных вариантах осуществления, тыльный накрывочный слой формируется из потока накрывочного слоя. Лицевой накрывочный слой также может быть образован из потока накрывочного слоя, по желанию. В некоторых вариантах осуществления, однако, лицевой накрывочный слой может быть сформирован из потока суспензии, выходящего из выпускного трубопровода, где поток также используется для формирования сердцевины плиты. Любая пена в нем может быть выбита, если это желательно, чтобы увеличить плотность лицевого накрывочного слоя по сравнению с сердцевиной плиты.

В некоторых вариантах осуществления будет понятно, что выпускной трубопровод может включать в себя распределитель суспензии либо с одним впускным отверстием, либо с несколькими впускными отверстиями, как описано в публикации заявки на патент США 2012/0168527 А1 (заявка №13/341,016) и публикации заявки на патент США 2012/0170403 А1 (заявка №13/341,209). В этих вариантах осуществления, использующих распределитель суспензии с несколькими впускными отверстиями, выпускной трубопровод может включать подходящий делитель потока, такой как описан в публикации заявки на патент США 2012/0170403 А1.

Плита формируется в сэндвич-структуру, обычно одновременно и непрерывно, как будет понятно специалистам в данной области техники. Лицевой покрывной лист движется в виде непрерывной ленты на движущемся конвейере. После выгрузки из смесителя, суспензия покрывочного слоя наносится на поверхность подвижного лицевого покрывного листа. Эта суспензия может включать крахмал накрывочного покрытия, как описано в настоящем документе. Кроме того, твердые кромки, как известно в данной области техники, могут быть образованы, например, из того же потока суспензии, образующего накрывочный слой (например, тыльный накрывочный слой) для удобства, по желанию.

Затем суспензия сердцевины плиты наносится поверх накрывочного слоя и покрывается вторым покрывным листом (как правило, «тыльным» покрывным листом) для формирования влажной сборки в виде сэндвич-структуры, которая является предшественником плиты для конечного продукта. Тыльный (нижний) покрывной лист имеет второй поверхностный слой, который содержит крахмал по изобретению, как описано в настоящем документе, для улучшения связывания между тыльным листом и сердцевиной плиты. Второй накрывочный слой может быть сформирован из той же или другой гипсовой суспензии, что и первый накрывочный слой. В некоторых вариантах осуществления, накрывочный слой наносится на тыльную сторону плиты, т.е. в месте связывания с нижним покрывным листом, но между сердцевиной и верхним покрывным листом накрывочный слой не наносится.

В некоторых вариантах осуществления, лицевой лист (который находится лицевой стороной вниз в мокрой части картоноделательной машины) может быть сделан немного шире, чем ширина конечной плиты, поскольку края бумаги могут быть загнуты вверх и за края плиты, чтобы наложиться на тыльный лист (лицевой стороной вверх в мокрой части картоноделательной машины), чтобы сформировать картонный конверт. Например, для плиты номинальной ширины 48 дюймов лицевая слой может иметь ширину примерно 50 дюймов или более (например, от примерно 50 до примерно 52 дюймов, например примерно 50,375 дюймов). Соответственно, в некоторых вариантах осуществления, тыльный слой может быть сделан более узким, чем ширина плиты. Таким образом, для плиты номинальной ширины 48 дюймов, тыльный слой может иметь ширину менее примерно 48 дюймов (например, от примерно 46,5 дюймов до примерно 47,5 дюймов, например, примерно 47,125 дюймов).

Полученная таким образом влажная конструкция транспортируется к формовочной станции, где продукту придается желаемая толщина (например, с помощью формующей плиты), и к одной или нескольким ножевым секциям, где он разрезается на желаемую длину. Мокрой конструкции дают затвердеть, чтобы образовать взаимосвязанную кристаллическую матрицу затвердевшего гипса, и избыток воды удаляют с помощью процесса сушки (например, путем транспортировки конструкции через печь).

При производстве гипсовой плиты также обычно используют вибрацию для устранения больших пустот или воздушных карманов из осажденной суспензии. Каждая из вышеперечисленных стадий, а также процессы и оборудование для выполнения таких стадий известны в данной области техники.

Изобретение дополнительно иллюстрируется следующими примерами. Однако изобретение не ограничивается следующими пунктами.

(1) Композитная гипсовая плита, содержащая: (а) сердцевину плиты, содержащую затвердевший гипс, образованный из первой суспензии, содержащей воду и штукатурку, содержащую высокое содержание солевых примесей, где сердцевина образует первую и вторую поверхности сердцевины. Первая суспензия может содержать другие ингредиенты по желанию, такие как пенообразователи, сердцевинный крахмал, диспергаторы, ускорители, замедлители схватывания, полифосфаты и т.д.; (b) накрывочный слой, определяющий первую и вторую поверхности накрывочного слоя, где накрывочный слой сформирован из второй суспензии, содержащей воду, штукатурку и крахмал, где накрывочный слой нанесен для связывания с первой поверхностью сердцевины; и (с) тыльный покрывной лист, где первая сторона накрывочного слоя обращена к тыльному листу покрывного слоя, и вторая сторона накрывочного слоя обращена к сердцевине плиты, где крахмал усиливает связь между сердцевиной плиты и тыльной стороной покрывочного листа.

(2) Композитная гипсовая плита по пункту 1, где плита дополнительно содержит лицевой покрывной лист, где вторая поверхность сердцевины плиты обращена к лицевому покрывному листу.

(3) Композитная гипсовая плита по пункту 2, где плита дополнительно содержит: второй накрывочный слой, определяющий первую и вторую поверхности, где второй накрывочный слой покрытия образован из третьей суспензии, содержащей воду, штукатурку и крахмал накрывочного слоя, первая поверхность второго накрывочного слоя обращена ко второй стороне сердцевины плиты, и вторая сторона второго накрывочного слоя обращена ко второму покрывному листу, где крахмал накрывочного слоя усиливает связывание между сердцевиной плиты и лицевой стороной покрывного листа, и вторая и третья суспензии могут быть одинаковыми или разными.

(4) Композитная гипсовая плита по любому из пунктов 1-3, где первый и/или второй накрывочный слой покрытия имеет толщину в сухом состоянии от примерно 0,125 дюйма (1/8 дюйма) до примерно 0,016 дюйма (1/64 дюйма), например, от примерно 0,08 дюйма (1/12 дюйма) до примерно 0,03 дюйма (1/32 дюйма).

(5) Композитная гипсовая плита по любому из пунктов 1-4, где крахмал накрывочного слоя присутствует в количестве от примерно 0,3% до примерно 8,0% по массе штукатурки, например, от примерно 1,0% до примерно 4,0% по массе штукатурки, во второй и/или третьей суспензиях.

(6) Композитная гипсовая плита по любому из пунктов 1-5, где высокая примесь солей включает, по меньшей мере, примерно 150 ч/млн аниона хлорида на 1000000 массовых частей указанного полугидрата сульфата кальция.

(7) Композитная гипсовая плита по любому из пунктов 1-6, в которой солевая примесь представляет собой хлорид, такой как хлорид натрия, хлорид магния или хлорид кальция.

(8) Композитная гипсовая плита по любому из пунктов 1-7, где первая суспензия содержит крахмал сердцевины, включающий прежелатинизированный крахмал и/или мигрирующий крахмал, имеющий молекулярную массу примерно 6000 Дальтон или менее.

(9) Композитная гипсовая плита по любому из пунктов 1-8, где крахмал накрывочного слоя включает сырой крахмал, имеющий (i) вязкость в горячей воде от примерно 20 BU до примерно 300 BU в соответствии с анализом вязкости в горячей воде (способ HWVA), и/или (ii) среднюю максимальную вязкость примерно от 120 BU до 1000 BU, при измерении вязкости помещением крахмала в суспензию с водой при концентрации крахмала 15% сухих веществ и используя прибор Viscograph-E, настроенный на 75 об/мин и 700 сmg, где крахмал нагревают от 25°С до 95°С со скоростью 3°С/минуту, суспензию выдерживают при 95°С в течение десяти минут, и крахмал охлаждают до 50°С со скоростью -3°С/мин.

(10) Композитная гипсовая плита по любому из пунктов 1-9, где крахмал накрывочного слоя включает предварительно желатинизированный крахмал, имеющий вязкость от примерно 20 сантипуаз до примерно 700 сантипуаз (например, от примерно 20 сантипуаз до примерно 300 сантипуаз или от примерно 30 сантипуаз до примерно 200 сантипуаз) при измерении вязкости, когда крахмал подвергается воздействию условий в соответствии со способом VMA.