Настоящее изобретение относится к области способов изготовления гибких органических-неорганических слоистых материалов посредством осаждения атомных слоев, а также к защитным пленкам, содержащим гибкие органические-неорганические слоистые материалы.

Электронные устройства нуждаются в эффективной герметизации и пассивации вследствие их высокой чувствительности к влаге и кислороду. Обычно, неорганические материалы, такие как оксиды, нитриды, карбиды или стекло, применяют в качестве защитного материала, поскольку они демонстрируют отличные защитные свойства против влаги и кислорода. Однако, неорганические материалы сильно ограничивают геометрический структурный фактор электронных устройств вследствие их жесткости. Кроме того, хрупкость, например, больших стеклянных листов делает способы изготовления сложными и дорогостоящими. Электронные устройства, содержащие такие материалы, как стекло, склонны к повреждению в случае механической нагрузки.

US 2010/0 178 481 А1 раскрывает защитный слой, состоящий из двух неорганических не содержащих диоксида кремния слоев, между которыми расположен один пластифицирующий слой. Однако, такой защитный слой демонстрирует неудовлетворительные защитные свойства в результате изгиба, в частности, в результате изгиба вокруг небольших радиусов.

Задачей настоящего изобретения было обеспечить способ изготовления пленок с высокими защитными свойствами от воды и кислорода. В то же время целью изобретения было обеспечение способа изготовления пленок, которые сохраняют свои защитные свойства в условиях высокой механической нагрузки, такой как изгиб. Дополнительная задача состояла в обеспечении способа изготовления пленок с высокой устойчивостью против разложения во влажной атмосфере при повышенных температурах.

Задачи достигались посредством способа изготовления слоистого материала, содержащего по меньшей мере выполнение дважды последовательности операций, включающих

(а) осаждение неорганического слоя посредством осуществления 3-150 циклов процесса осаждения атомных слоев, и

(б) осаждение органического слоя, содержащего азот, посредством осуществления 1-3 циклов процесса осаждения молекулярных слоев.

Настоящее изобретение дополнительно относится к слоистому материалу, содержащему по меньшей мере две последовательности слоев, включающих

(а) неорганический слой, который имеет толщину, составляющую 0,3-15 нм и

(б) органический слой, содержащий азот, который имеет толщину, составляющую 0,1-3 нм.

Настоящее изобретение дополнительно относится к защитной пленке, содержащей слоистый материал в соответствии с настоящим изобретением.

Настоящее изобретение дополнительно относится к применению защитной пленки в соответствии с настоящим изобретением, для герметизации, упаковки, или пассивации.

Настоящее изобретение дополнительно относится к электронному устройству, содержащему защитную пленку в соответствии с настоящим изобретением.

Предпочтительные варианты осуществления настоящего изобретения можно найти в описании и формуле изобретения. Комбинации разных вариантов осуществления подпадают под объем настоящего изобретения.

Слоистый материал в контексте настоящего изобретения представляет собой продукт, в котором по меньшей мере два слоя разного химического состава находятся в близком контакте друг с другом. Если не указано иное, как правило, нет особых ограничений в отношении размера, состава каждого слоя, или силы, с которой слои удерживаются вместе. Слой, как обычно, применяют в области осаждения атомных слоев плоской структуры различной толщины, которая варьируется от размера одного атома до макроскопической толщины.

В контексте настоящего изобретения, понятие неорганический относится к материалам, которые содержат по меньшей мере 1 мас. % по меньшей мере одного металла или полуметалла, предпочтительно по меньшей мере 2 мас. %, более предпочтительно по меньшей мере 5 мас. %, в частности, по меньшей мере 10 мас. %. В контексте настоящего изобретения, понятие органический относится к материалам, которые содержат более чем 99 мас. % неметаллов, предпочтительно более чем 99,5 мас. %, в частности, полностью или по сути полностью. Является даже более предпочтительным, когда неметаллы представляют собой С, Н, О, N, S, Se и/или Р.

Осаждение атомных слоев (ОАС) представляет собой процесс, в котором проводится ряд самоограничивающихся поверхностных реакций, которые формируют конформные покрытия точной толщины, которые зависят от количества осуществляемых самоограничивающихся реакций. Обычно поверхностная реакция происходит в результате адсорбции на подложку исходного вещества из газообразного состояния. Когда все доступные места на поверхности подложки будут заняты, то дополнительное исходное вещество на подложку больше не адсорбируется, что делает реакцию самоограничивающейся. После удаления избытка исходного вещества, осажденный слой обрабатывают либо химически, либо физически, что позволяет дальнейшее осаждение дополнительного исходного вещества. Последовательность, содержащая такое осаждение и обработку, обычно упоминается как цикл в процессе ОАС. Процесс ОАС детально описан у George (Chemical Reviews 110 (2010), 111-131). Если в процессе ОАС осаждаются органические молекулы, то такой процесс часто называют процесс осаждения молекулярных слоев (ОМС).

Способ в соответствии с настоящим изобретением содержит осаждение неорганического слоя посредством осуществления 3-150 циклов процесса осаждения атомных слоев. Предпочтительно способ содержит по меньшей мере 4 цикла, более предпочтительно по меньшей мере 5 циклов, в частности, по меньшей мере 6 циклов. Предпочтительно способ содержит не более чем 50 циклов, более предпочтительно не более чем 40 циклов, в частности, не более чем 30 циклов, например, не более чем 20 циклов.

Цикл в процессе ОАС для образования неорганического слоя обычно содержит приведение соединения, содержащего металл или полуметалл, или их смесей в газообразное состояние и осаждение его из газообразного состояния на подложку. Далее выражение "металл или полуметалл" сокращают как "(полу)металл". Приведение соединения, содержащего (полу)металл, в газообразное состояние может достигаться посредством его нагревания до повышенных температур. В любом случае должна быть выбрана температура, ниже температуры разложения соединения, содержащего (полу)металл. Предпочтительно, температура нагревания варьируется от температуры, немного выше комнатной температуры, до 300°С, более предпочтительно от 30°С до 250°С, даже более предпочтительно от 40°С до 200°С, в частности, от 50°С до 150°С. В качестве альтернативы или дополнительно, через соединение, содержащее (полу)металл, может продуваться инертный газ, такой как азот или аргон. Таким образом инертный газ насыщается соединением, содержащим (полу)металл, в газообразном состоянии, что соответствует давлению паров соединения, содержащего (полу)металл.

Металлами в содержащем металл соединении являются Li, Be, Na, Mg, Al, К, Ca, Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Ga, Rb, Sr, Y, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Ag, Cd, In Sn, Cs, Ba, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Hf, Та, W, Re, Os Ir, Pt, Au, Hg, Tl, Bi. Полуметаллами в содержащем полуметалл соединении являются В, Si, As, Ge, Sb. Предпочтительными (полу)металлами являются В, Al, Si, Ti, Zn, Y, Zr, La, в частности, Al.

Подходящим является любое соединение, содержащее (полу)металл, которое может приводиться в газообразное состояние, и которое может вступать в реакцию с поверхностью. Предпочтительно, содержащее (полу)металл соединение представляет собой (полу)металлоорганическое соединение. Такие соединения включают алкил(полу)металлы, такие как диметилцинк, триметилалюминий или дибутилолово; (полу)металлалкоксилаты, такие как тетраметоксикремний или тетра-изопропоксицирконий; циклопентадиеновые аддукты, такие как ферроцен или титаноцен; (полу)металлкарбены, такие как тантал-пентанеопентилат или бисимидазолидиниленрутенийхлорид; (полу)металлгалогениды, такие как тетрабромид германия или тетрахлорид титана; комплексы моноксида углерода, такие как гексакарбонил хрома или тетракарбонил никеля. Более предпочтительно, соединение, содержащее (полу)металл, представляет собой алкил(полу)металл, в частности, C1 С4 алкил(полу)металл.

Является возможным применять более чем одно соединение, содержащее (полу)металл. Таким образом, является возможным получать неорганические слои, содержащие, например, смешанные оксиды (полу)металлов, такие как оксид олова-цинка или оксиды бария-титана.

Предпочтительно, второе соединение, содержащее (полу)металл, присутствует в количестве 1-30 мол. % относительно общего молярного количества соединения, содержащего (полу)металл, более предпочтительно в количестве 2-15 мол. %. В этом случае, можно получить легированные (полу)металлом неорганические слои, например, оксид цинка, легированный алюминием, оксид индия, легированный оловом, или оксид олова, легированный сурьмой. В качестве альтернативы, для того чтобы получить неорганические слои, легированные галогеном, возможно применять соединение, содержащее галоген и (полу)металл, или соединение, содержащее галоген, в дополнение к соединению, содержащему (полу)металл, предпочтительно в количестве, которое составляет 1-30 мол. % относительно общего молярного количества соединения, содержащего (полу)металл, и соединения, содержащего галоген, более предпочтительно в количестве, которое составляет 2-15 мол. %. Примерами таких соединений, содержащих галоген, являются газообразный хлор, фторид аммония или тетрахлорид олова.

Цикл в процессе ОАС для образования неорганического слоя обычно дополнительно содержит разложение соединения, содержащего (полу)металл, после его осаждения на подложку. Разложение может осуществляться различными способами. Температура твердой подложки может повышаться выше температуры разложения соединения, содержащего (полу)металл. Кроме того, является возможным подвергать осажденное соединение, содержащее (полу)металл, действию кислорода, озона, плазмы, такой как кислородная плазма, аммиака, окисляющих веществ, таких как оксид азота или пероксид водорода, восстанавливающих веществ, таких как водород, спирты, гидразин или гидроксиламин, или растворителей, таких как вода. Является предпочтительным применять окисляющие вещества, плазму или воду, для того чтобы получить слой оксида (полу)металла. При этом подвержение действию воды, кислородной плазмы или озона является предпочтительным. Подвержение действию воды является особенно предпочтительным. Если при этом желательны слои элементарного (полу)металла, то является предпочтительным применять восстанавливающие вещества. Для слоев нитридов (полу)металла является предпочтительным применять аммиак или гидразин.

Цикл в процессе ОАС для образования органического слоя обычно содержит приведение соединения, содержащего азот, в газообразное состояние, и его осаждение из газообразного состояния на подложку. Азот в содержащем азот соединении предпочтительно находится в степени окисления -3, т.е., соединением, содержащим азот, предпочтительно является амин. Амины включают первичные, вторичные или третичные амины, предпочтительно первичные или вторичные амины, в частности, первичные амины. Предпочтительно, соединение, содержащее азот, дополнительно включает вторую функциональную группу, более предпочтительно функциональную группу, содержащую гидроксилы, например, второй амин, гидроксильную группу или тиольную группу, предпочтительно гидроксильную группу.

Соединение, содержащее азот, может быть алифатическим или ароматическим, предпочтительно ароматическим. Более предпочтительно, соединение, содержащее азот, представляет собой ароматический амин, при этом амин может быть либо сопряжен с ароматической группой, либо присоединен к ароматической группе посредством линкера, например, метиленовой группы. Ароматические группы включают ароматические углеводороды, такие как бензол, нафталин, бифенил; или гетероароматические группы, такие как пиридин, тиофен, пиррол, фуран. Ароматические углеводороды являются предпочтительными, в частности, бензол.

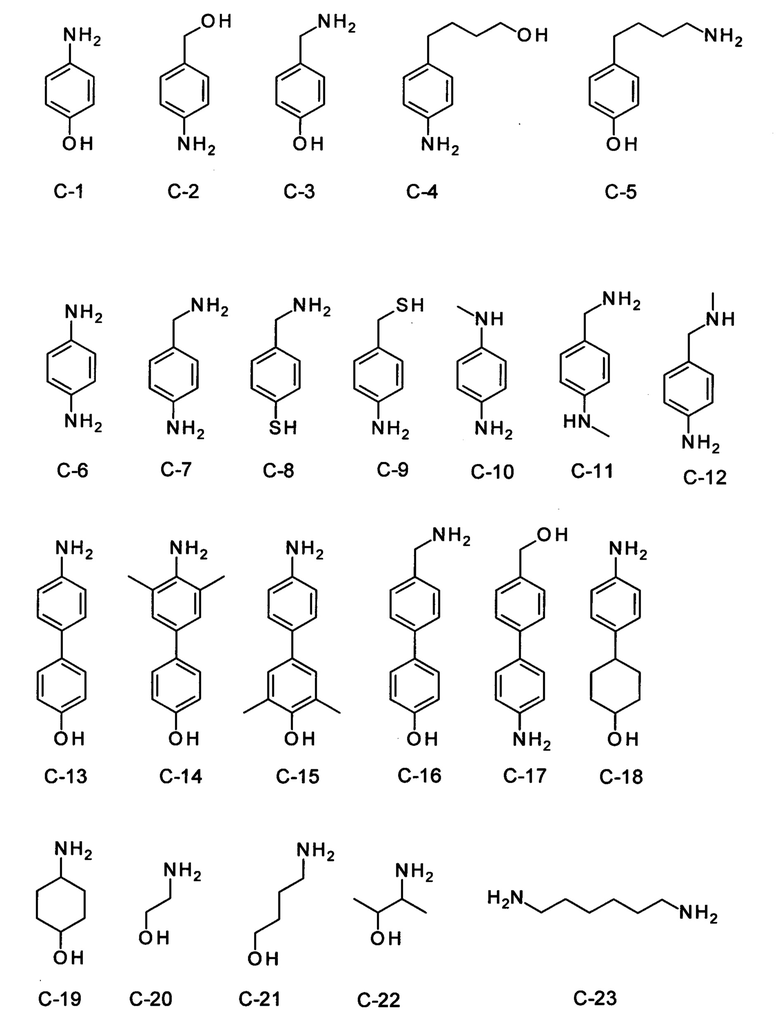

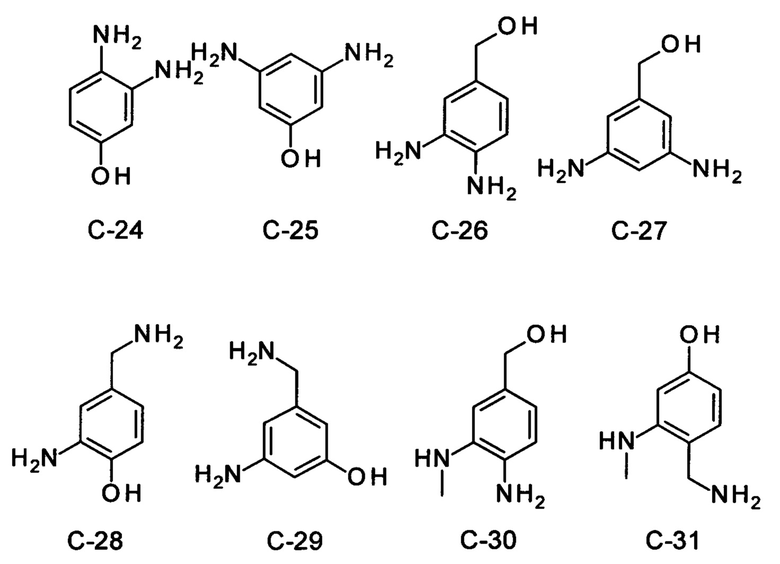

Некоторые особенно предпочтительные примеры соединений, содержащих азот, являются следующими:

Особенно предпочтительными являются 4-аминофенол (С-1) и 4-аминобензиловый спирт (С-2). Является также возможным изготовлять органический слой из разных органических молекул, при условии, что по меньшей мере одна органическая молекула является молекулой, содержащей азот.

Предпочтительно, соединение, содержащее азот, включает по меньшей мере две аминогруппы, более предпочтительно две аминогруппы. Даже более предпочтительно, соединение, содержащее азот, включает две аминогруппы и одну гидроксильную группу. Предпочтительно, две аминогруппы присоединены к ароматической системе, такой как бензол, либо непосредственно, либо посредством линкера, такого как метиленовая группа. Некоторые предпочтительные примеры содержащих азот соединений, включающих два атома азота, приведены ниже.

В соответствии с настоящим изобретением органический слой изготавливают в результате 1 - 3 циклов ОАС содержащего азот соединения, предпочтительно 1 или 2 циклов ОАС, в частности, 1 цикла ОАС. Если при этом осуществляют более чем один цикл ОАС содержащего азот соединения, то часто необходимо для получения органического слоя включать в цикл ОАС осаждение линкерного соединения. Его примеры включают фосген, тионилхлорид, двукислотные дихлориды, такие как оксалилхлорид или диизоцианаты, такие как этилендиизоцианат. Является также возможным, когда неорганическое соединение может образовывать линкер, такой как алкил(полу)металлы, например, триметилалюминий. В этом случае органический слой также включает (полу)металлы.

Температура для проведения процесса ОАС находится в диапазоне, который составляет -20-500°С, предпочтительно в диапазоне 0-300°С, в частности, 50-200°С. Обычно, поверхность подвергают действию соединения, содержащего (полу)металл, или соединения, содержащего азот, в течение одного цикла ОАС на протяжении 1 мс - 30 с, предпочтительно на протяжении 10 мс - 5 с, в частности, 50 мс - 1 с. Является предпочтительным продувать подложку инертным газом между подвержением поверхности действию соединения, содержащего (полу)металл, или соединения, содержащего азот, которые имеют различную химическую структуру, обычно на протяжении 0,1 с - 10 мин, предпочтительно на протяжении 1 с - 3 мин, в частности, на протяжении 10 с - 1 мин.

Процесс ОАС может осуществляться в широком диапазоне давлений, например, от 5000 до 10-5 мбар. Когда соединение, содержащее (полу)металл, или соединение, содержащее азот, смешивают с инертным газом, то предпочтительно давление находится в диапазоне нормального давления, например, 1500 -500 мбар, более предпочтительно 1200 - 800 мбар. Когда соединение, содержащее (полу)металл, или соединение, содержащее азот, не смешивают с инертным газом, то давление зависит от давления паров содержащего (полу)металл соединения или содержащего азот соединения. Часто давление составляет от 100 до 10-3 мбар, более предпочтительно от 10 до 0,1 мбар. В этом случае является предпочтительным проводить процесс в устройстве, в котором давление может регулироваться, например, в вакуумной камере.

Предпочтительно, способ в соответствии с настоящим изобретением осуществляют посредством пропускания содержащего (полу)металл соединения и содержащего азот соединения, в газообразном состоянии, через отдельные отверстия, которые двигаются относительно подложки. Это означает, что, либо подложка двигается и отверстия остаются неподвижными, либо подложка остается неподвижной, в то время, как отверстия двигаются, либо при этом двигаются и подложка, и отверстия. Предпочтительно скорость движения составляет от 0,01 до 10 м/с, более предпочтительно 0,02 до 1 м/с, в частности, 0,05 - 0,3 м/с. Отверстия располагаются таким образом, что содержащее (полу)металл соединение и содержащее азот соединение попадают на поверхность подложки в порядке, как описано выше. Разложение соединения, содержащего (полу)металл, предпочтительно осуществляют посредством использования отверстия, через которое в направлении поверхности подложки пропускают разлагающий материал, такой как вода. Для того чтобы предотвратить прохождение реакций в газообразной фазе, является предпочтительным располагать отверстия, через которые пропускают инертный газ, такой как азот или аргон, по направлению к поверхности подложки.

При осуществлении способа посредством пропускания содержащего (полу)металл соединения и содержащего азот соединения через отдельные отверстия, давление на подложке предпочтительно составляет 100 - 5000 мбар, более предпочтительно 500 - 1500 мбар, в частности, 800 - 1200 мбар, например, является атмосферным давлением. Однако, в качестве альтернативы, является возможным применять более низкие давления, как описано выше, если устройство может иметь разрежение.

Предпочтительно, отверстия располагаются на вращающемся барабане, вокруг которого располагается подложка, которая предпочтительно двигается. Такое устройство описано в WO 2011/099 858 А1. В случае, когда подложка является гибкой, органическая-неорганическая подложка может быть получена посредством осаждения на большой подложке в так называемом методе изготовления гибких схем, с использованием двух роликов.

В способе в соответствии с настоящим изобретением последовательность операций, содержащую (а) и (б), осуществляют по меньшей мере дважды, предпочтительно по меньшей мере три раза, более предпочтительно по меньшей мере пять раз, даже более предпочтительно по меньшей мере 10 раз, в частности, по меньшей мере 30 раз, например, по меньшей мере 50 раз или по меньшей мере 100 раз. Обычно, указанную последовательность операций осуществляют не более чем 1000 раз. Органические и неорганические слои могут быть изготовлены независимо друг от друга посредством одинакового количества циклов ОАС или посредством разного количества циклов ОАС. Например, один неорганический слой может быть изготовлен посредством 4 циклов ОАС, в то время, как другой может быть изготовлен посредством 8 циклов ОАС. Предпочтительно, все неорганические слои изготавливают с применением одинакового количества циклов ОАС. Более предпочтительно, все неорганические слои изготавливают с применением одинакового количества циклов ОАС, и все органические слои изготавливают посредством одного цикла ОАС.

Кроме того, является возможным, чтобы для получения разных неорганических слоев или разных органических слоев применяли разные соединения. Предпочтительно, все органические слои получают с применением одинаковых органических соединений. Предпочтительно, все неорганические слои получают с применением одинаковых соединений, содержащих (полу)металл.

Способ в соответствии с настоящим изобретением позволяет получить слоистые материалы с низкой проницаемостью для небольших молекул, таких как молекулы воды и кислорода, которые при этом обладают высокой гибкостью. Таким образом, настоящее изобретение также относится к указанным слоистым материалам. Хорошей мерой проницаемости небольших молекул является скорость проникновения водяных паров (СПВП). Ее предпочтительно устанавливают посредством испарения ряда кальциевых точек на слоистых материалах и осаждения другого слоистого материала поверх кальциевых точек. Указанные образцы затем подвергают действию теплого влажного воздуха, например, при температуре 30-100°С с относительной влажностью 30-90%, предпочтительно при температуре 60-85°С с относительной влажностью 70-90%, например, при температуре 60°С и с относительной влажностью 90% или при температуре 85°С и с относительной влажностью 85%. Указанное воздействие обычно происходит по меньшей мере 100 часов, предпочтительно по меньшей мере 200 часов, в частности, по меньшей мере 300 часов. Обычно, воздействие не происходит больше 1000 часов. Количество кальциевых точек, которые стали прозрачными, используют для вычисления СПВП, как описано у Paetzold et al. (Review of Scientific Instruments 74 (2003) 5147-5150). Как правило, слоистый материал упоминается как такой, который имеет низкую проницаемость для небольших молекул, если его СПВП составляет меньше 10-2 г/м2 д, предпочтительно 10-4 г/м2д, более предпочтительно 10-5 г/м2д, в частности, 10-6 г/м2д.

Подходящим методом измерения гибкости слоистого материала закручивание слоистого материала, включающего кальциевые точки, и второго слоистого материала поверх его, как описано выше, несколько раз, например, 100 раз, вокруг объекта цилиндрической формы с радиусом, который составляет 0,1 - 10 см, предпочтительно 0,1-2 см, а затем устанавливают скорость СПВП, как описано выше. Слоистый материал упоминается как такой, который имеет высокую гибкость, если СПВП выше не более чем в 1000 раз, по сравнению с соответствующим слоистым материалом перед изгибом, предпочтительно выше не более чем в 100 раз, в частности, выше не более чем в 10 раз.

В соответствии с настоящим изобретением, неорганический слой имеет толщину 0,3 - 15 нм. Предпочтительно, неорганический слой имеет толщину, составляющую по меньшей мере 0,4 нм, более предпочтительно по меньшей мере 0,5 нм, в частности, по меньшей мере 0,6 нм. Предпочтительно, неорганический слой имеет толщину, составляющую не более чем 9 нм, более предпочтительно не более чем 5 нм, в частности, не более чем 4 нм, например, не более чем 3 нм или не более чем 2 нм. Содержащий азот органический слой предпочтительно имеет толщину, составляющую 0,1-3 нм, более предпочтительно 0,2 - 2 нм, в частности, 0,3 - 1,5 нм, например, 0,4 - 1 нм. Толщину слоев обычно измеряют посредством рентгенодифракционного метода, такого как широкоугольная дифракция рентгеновских лучей (WAXD), предпочтительно с использованием синхротрона в качестве источника рентгеновских лучей.

Неорганический слой может выбираться из большого разнообразия соединений. Указанные соединения включают неорганические оксиды, неорганические нитриды, неорганические карбиды, перовскиты, гранаты, пирохлоры, прозрачные проводники и соединения II-VI группы. Неорганические оксиды являются предпочтительными.

Примеры неорганических оксидов включают оксиды щелочно-земельных металлов, такие как BeO, MgO, CaO, SrO, ВаО; оксиды металлов основных групп, такие как Al2O3, SiO2, Ga2O3, GeO2, In2O3, SnO2, Tl2O, PbO, PbO2, Bi2O3; оксиды переходных металлов, такие как Sc2O3, TiO2, V2O5, CrO2, MnO, Mn2O3, FeO, Fe3O4, Fe2O3, CoO, Co2O3, NiO, Ni2O3, Cu2O, CuO, ZnO, Y2O3, ZrO2, Nb2O5, MoO, MoO2, Tc, RuO2, Rh2O, PdO, Ag2O, CdO, HfO2, Ta2O5, WO3, ReO3, OsO4, IrO2, PtO2, AuO, Hg2O; оксиды лантаноидов, такие как La2O3, Ce2O3, CeO2, Pr2O3, Nd2O3, Pm2O3, Sm2O3, Eu2O3, Gd2O3, Tb2O3, Dy2O3, Ho2O3, Er2O3, Tm2O3, Yb2O3, Lu2O3. Предпочтительными являются B2O3, Al2O3, SiO2, La2O3, Y2O3, ZnO, ZrO2, в частности, Al2O3. Часто, оксиды в тонких слоях в соответствии с настоящим изобретением гидратированы до некоторой степени. Указанные гидраты, тем не менее, считаются оксидами, представленными приведенной выше формулой в контексте настоящего изобретения. В качестве альтернативы, оксид Al2O3, например, может быть представлен более общей формулой AlOx(ОН)у, где 0≤х≤1,5; 0≤у≤3 и 2 х+у=3, предпочтительно 1≤х≤1,5; 0≤у≤1 и 2х+у=3.

Примеры неорганических нитридов включают BN, AlN, Si3N4, Ti3N4, TaN, NbN, WN, MoN, GaN, Zr3N4, InN, и Hf3N4, предпочтительно BN, AlN, Si3N4, Ti3N4, Zr3N4. Примеры неорганических карбидов включают В4С3, SiC, ZrC. Примеры перовскитов включают BaTiO3, SrTiO3, LaNiO3, и LaCoO3. Примеры гранатов включают Fe3Al2(SiO4)3, Mg3Al2(SiO4)3, и Mn3Al2(SiO4)3. Примеры пирохлоров включают La2Zr2O7, Gd1,9Ca0,1Ti2O6,9, Dy2Ti2O7, Y2Mo2O7. Примеры прозрачных проводников включают In2O3, легированный Sn, SnO2, легированный Sb, SnO2, легированный F, ZnO, легированный Al. Примерами соединений II-VI группы являются ZnS, ZnSe, ZnTe, CaS, SrS, BaS, CdS, CdTe, CdSe. Кроме того, возможны смешанные оксиды и/или нитриды, такие как AlON, SiAlON.

В соответствии с настоящим изобретением, слоистый материал содержит по меньшей мере две последовательности слоев, включающих неорганический слой и слой, включающий азот, предпочтительно слоистый материал содержит по меньшей мере три последовательности, более предпочтительно по меньшей мере пять последовательностей, даже более предпочтительно по меньшей мере десять последовательностей, в частности, по меньшей мере 30 последовательностей, например, по меньшей мере 50 последовательностей или по меньшей мере 100 последовательностей. Обычно слоистый материал содержит не более 1 000 последовательностей.

Предпочтительно органический слой включает азот в степени окисления -3. Степень окисления азота в слоистом материале в соответствии с настоящим изобретением может определяться характеристических полос в инфракрасной (ИК) части спектра слоистого материала.

Слоистый материал в соответствии с настоящим изобретением, в частности, является пригодным для получения защитных пленок. Таким образом, настоящее изобретение дополнительно относится к защитной пленке, содержащей слоистый материал в соответствии с настоящим изобретением.

Защитная пленка в соответствии с настоящим изобретением обычно дополнительно содержит подложку. Подложка может быть любым твердым материалом. Указанное включает, например, металлы, полуметаллы, оксиды, нитриды, и полимеры. Является также возможным, когда подложка представляет собой смесь разных материалов. Примерами металлов являются алюминий, сталь, цинк, и медь. Примерами полуметаллов являются кремний, германий, и арсенид галлия. Примерами оксидов являются диоксид кремния, диоксид титана, и оксид цинка. Примерами нитридов являются нитрид кремния, нитрид алюминия, нитрид титана, и нитрид галлия. При этом полимеры являются предпочтительными. Полимеры включают сложные полиэфиры, такие как полиэтилентерефталат (ПЭТ) или полиэтиленнафталин-дикарбоновая кислота (ПЭН); полиимиды; полиакрилаты, такие как полиметилметакрилат (ПММА); полиакрил амиды; поликарбонаты, такие как поли(бисфенол А карбонат); поливиниловый спирт и его производные, такие как поливинилацетат или поливинилбутирал; поливинилхлорид; полиолефины, такие как полиэтилен (ПЭ) или полипропилен (ПП); полициклоолефины, такие как полинорборнен; полиэфирсульфон; полиамиды, такие как поликапролактам или поли(гексаметилен амид адипиновой кислоты); производные целлюлозы, такие как гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, метилцеллюлоза, метилгидроксилпропилцеллюлоза или нитроцеллюлоза; полиуретаны; эпоксидные смолы; меламинформальдегидные смолы; фенолформальдегидные смолы. Полимеры включают сополимеры, такие как поли(этилен-со-норборнен) или поли(этилен-со-винилацетат). Сложные полиэфиры и полициклоолефины являются предпочтительными.

Подложка может иметь любой размер и форму. Предпочтительно, подложка представляет собой пленку. Толщина пленки подложки зависит от применения. Если защитная пленка изогнута вокруг радиуса, который составляет более 10 мм, то пленка подложки предпочтительно имеет толщину, составляющую 100 -1000 мкм, более предпочтительно 100 - 500 мкм, например, 100 - 200 мкм. Если защитная пленка изогнута с радиусом, который составляет менее 10 мм, то пленка подложки предпочтительно имеет толщину, составляющую 1-100 мкм, более предпочтительно 10-70 мкм, например, 40 - 60 мкм.

Поверхность подложки предпочтительно обладает высокой плоскостностью. Высокая плоскостность в контексте настоящего изобретения означает, что наиболее высокая точка на поверхности не более, чем на 100 нм выше наиболее низкой точки на поверхности, предпочтительно, не более чем на 50 нм. Плоскостность может измеряться с использованием атомно-силовой микроскопии, предпочтительно в полуконтактном режиме.

Подложки с высокой плоскостностью часто не доступны, например, вследствие небольших царапин, или частиц, таких как пыль, прилипшая к их поверхности. В результате, является предпочтительным, когда защитная пленка дополнительно содержит выравнивающий слой, для того чтобы предотвратить повреждение, такое как прокалывание слоистого материала. Более предпочтительно, выравнивающий слой находится между подложкой и слоистым материалом. В этом случае, выравнивающий слой может дополнительно служить для лучшего удерживания вместе подложки и слоистого материала, особенно при изгибе или нагревании. Выравнивающие слои могут содержать органические полимеры, такие как акрилаты или эпоксидные смолы, керамические материалы, такие как карбиды, например, SiC, или органические-неорганические гибридные материалы, такие как полиалкилсилоксаны. Органические полимеры являются предпочтительными.

Часто выравнивающий слой изготавливают посредством осаждения на подложку материала, составляющего выравнивающий слой, до нанесения слоистого материала. В случае органических полимеров, жидкость, содержащую мономер, льют на подложку, а затем дают затвердеть, например, в результате нагревания или в результате стимуляции УФ-излучением. Стимуляция УФ-излучением является предпочтительной, при этом более предпочтительно, жидкость, содержащая мономер, дополнительно включает вспомогательное вещество для затвердевания, такое как функционализированный бензофенон. Предпочтительно, жидкость, содержащий мономер, включает смесь моно- и нефункциональных мономеров, так, что после отверждения получают сшитые органические полимеры. Выравнивающие слои, содержащие керамические материалы, обычно получают посредством распыления соответствующего материала на подложку. Выравнивающие слои, содержащие органические-неорганические гибридные материалы, могут быть получены посредством наливания раствора, который включает органическое-неорганическое исходное вещество, на подложку, испарения растворителя и конденсации органического-неорганического исходного вещества, например, в результате нагревания. Этот способ часто упоминается как золь-гель процесс. Примером органического-неорганического исходного вещества является алкил-триалкоксисилан. Предпочтительно, исходное вещество функционализируют УФ-отверждаемой боковой группой, например, акрилатом. Таким образом, органические-неорганические гибридные материал могут сшиваться.

Предпочтительно материал, который составляет выравнивающий слой между материалом подложки и слоистым материалом, имеет модуль упругости, который, например, составляет 10-30 ГПа. Метод определения модуля упругости описан в ISO 527-1 (Plastics - Determination of tensile properties, 2012).

Предпочтительно защитная пленка в соответствии с настоящим изобретением дополнительно содержит защитный слой, с тем, чтобы предотвратить механическое повреждение слоистого материала, например, в результате царапания. Защитный слой может, например, содержать эпоксидную смолу. Является дополнительно возможным, когда защитный слой представляет собой клейкое вещество, которое, например, прикрепляет слоистый материал к электронному устройству. Неожиданно было выявлено, что комбинация защитной пленки в соответствии с настоящим изобретением с защитным слоем демонстрирует синергическое действие в отношении СПВП, т.е. СПВП является более низкой, чем можно было ожидать, в случае комбинирования защитной пленки и защитного слоя.

Предпочтительно, защитная пленка в соответствии с настоящим изобретением дополнительно содержит газопоглощающий материал. Такой газопоглощающий материал связывает небольшие молекулы, такие как молекулы воды или кислорода и, таким образом, еще дополнительно уменьшает проницаемость защитной пленки. Примерами газопоглощающих материалов являются сильно реакционноспособные металлы, такие как Са, или в высокой степени влагопоглощающие оксиды, такие как СаО или SiO2.

Настоящее изобретение дополнительно относится к применению защитной пленки в соответствии с настоящим изобретением для герметизации, упаковки или пассивации. Любой продукт, который являются чувствительным к небольшим молекулам, таким как молекулы воды или кислорода, может помещаться в оболочку, упаковываться или пассивироваться с применением защитных пленок в соответствии с настоящим изобретением, например, продукты питания, лекарственные средства, химические реагенты, аккумуляторные батареи, или предпочтительно электронные устройства. Примерами электронных являются полевые транзисторы (ПТ), фотоэлементы, светоизлучающие диоды, датчики, или конденсаторы, в частности, если активные материалы в электронных устройствах представляют собой органические молекулы. Защитная пленка в соответствии с изобретением может дополнительно применяться в качестве электрического изолятора, например, в качестве диэлектрика в транзисторе.

С применением способа в соответствии с настоящим изобретением можно получить слоистые материалы, которые обладают высокой защитой против диффузии небольших молекул. Указанные слоистые материалы сохраняют свой высокий диффузионный барьер при изгибе. Применяя гибкие подложки, можно получить гибкие защитные пленки с высокими диффузионными барьерами.

Описание фигур

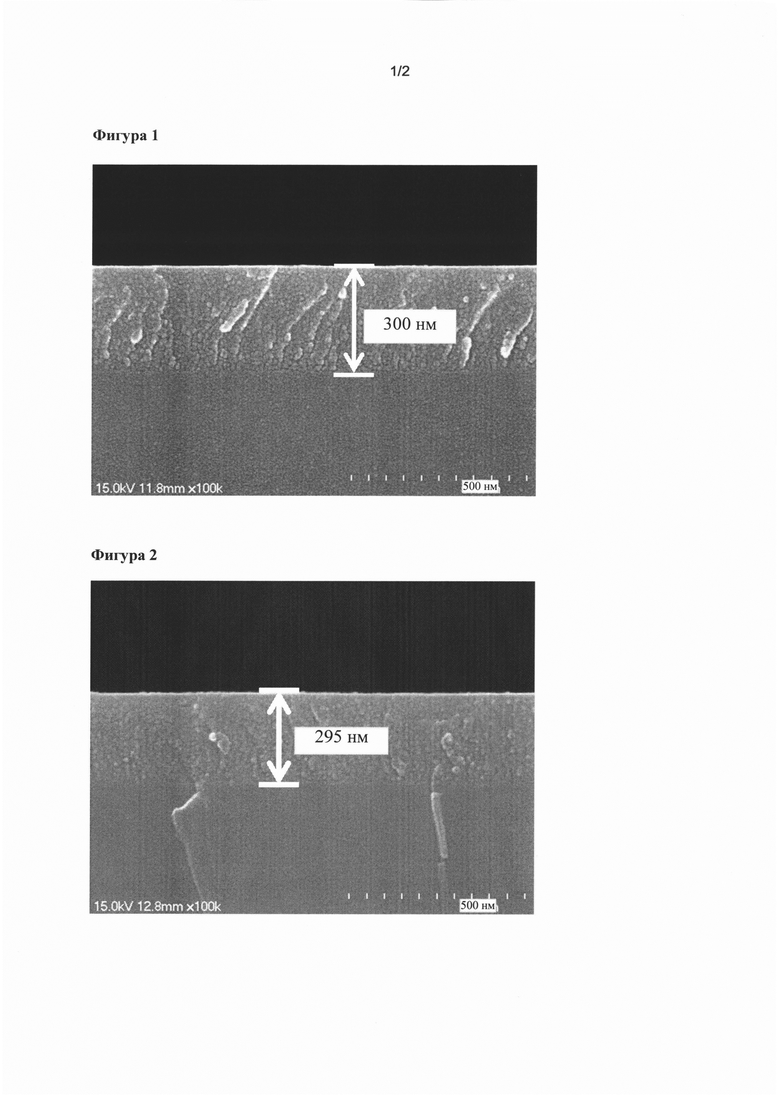

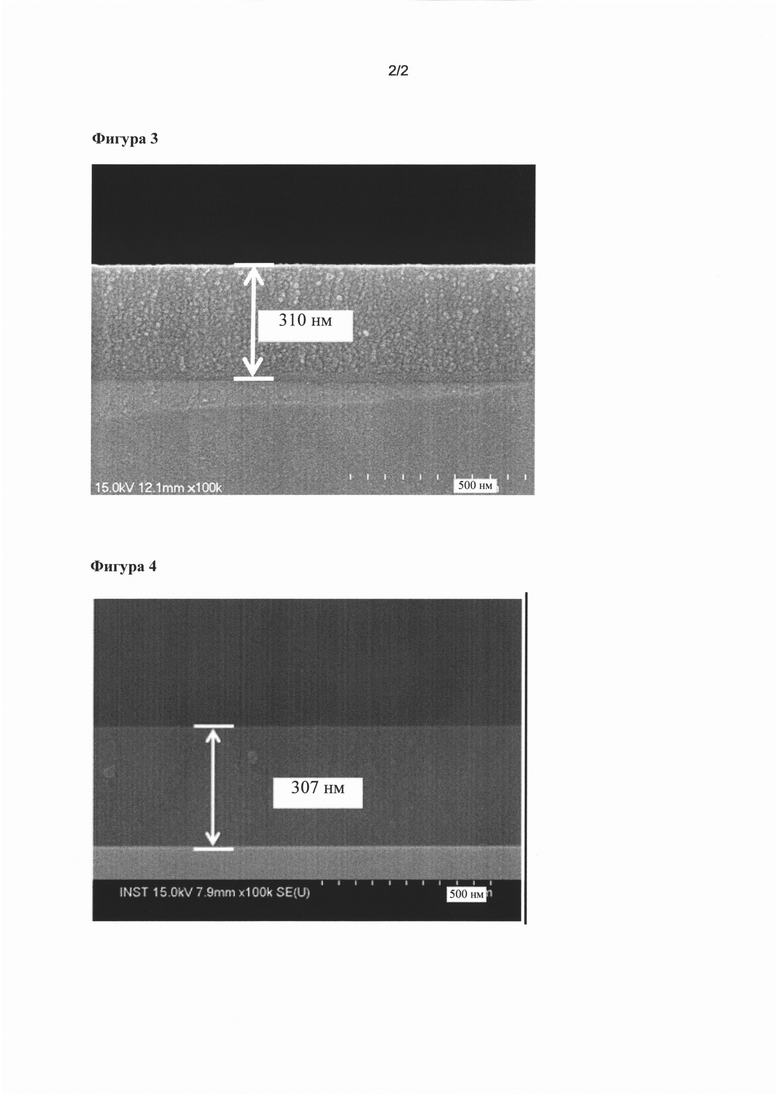

Фиг. 1-4 демонстрируют изображения сканирующей растровой электронной микроскопии разломанных образцы в соответствии с примерами.

Примеры

Пример 1 (в соответствии с изобретением)

Защитную пленку изготавливали с применением ПЭТ подложки. ПЭТ подложка имела размеры 2,5×2,5 см2, толщину 100 мкм, и плотность 1,4 г/см3. ПЭТ подложку очищали посредством ополаскивания деионизированной водой, ацетоном и этанолом, за чем следовала обработка плазмой O2 в течение 30 мин, с мощностью плазмы 100 Вт.После этого ПЭТ подложку дегазировали внутри вакуумной камеры на протяжении 30 мин, до тех пор, пока давление не достигало 5⋅10-5 мбар. Вакуумную камеру, вместе с ПЭТ подложкой, нагревали до температуры 80°С. Триметилалюминий (ТМА) в газообразном состоянии вводили в вакуумную камеру, открывая клапан в боковую камеру, содержащую ТМА в жидком виде на протяжении 2 с, затем вакуумную камеру разрежали снова на протяжении 15 с, для достижения 5⋅10-5 мбар.

После этого, в вакуумную камеру вводили воду в газообразном состоянии на протяжении 2 с, после чего вакуумную камеру снова разрежали на протяжении 38 с. Указанную последовательность операций осуществляли восемь раз. Затем в вакуумную камеру вводили ТМА, как описано выше, на протяжении 2 с, затем вакуумную камеру разрежали на протяжении 15 с, после чего в вакуумную камеру вводили 4-аминофенол (4АФ), открывая на протяжении 8 с клапан в камере, содержащей жидкость 4АФ, при 120°С, после чего вакуумную камеру разрежали на протяжении 200 - 300 с.

Описанную выше последовательность операций обозначают как [[ТМА-Н2О]8-ТМА-4АФ]. Указанную последовательность операций осуществляли последовательно 250 раз. Такой же органический-неорганический слоистый материал получали на кремниевой пластине. Указанную пластину разламывали и подвергали сканирующей растровой электронной микроскопии. Полученное в результате изображение показано на фиг. 1. Толщина органического-неорганического слоистого материала, которую устанавливали на основании изображения, составляла 300 нм.

Пример 2 (в соответствии с изобретением)

Защитную пленку изготавливали, как в Примере 1, при этом последовательность операций [[TMA-H2O]13-TMA-4АФ] осуществляли последовательно 180 раз. Такой же органический-неорганический слоистый материал получали на кремниевой пластине. Указанную пластину разламывали и подвергали сканирующей растровой электронной микроскопии. Полученное таким образом изображение показано на Фигуре 2. Толщина органического-неорганического слоистого материала, которую устанавливали на основании изображения, составляла 295 нм.

Пример 3 (в соответствии с изобретением)

Защитную пленку изготавливали, как в Примере 1, при этом последовательность операций [[ТМА-H2O]25-ТМА-4АФ] осуществляли последовательно 100 раз. Такой же органический-неорганический слоистый материал получали на кремниевой пластине. Указанную пластину разламывали и подвергали сканирующей растровой электронной микроскопии. Полученное таким образом изображение показано на фиг. 3. Толщина органического-неорганического слоистого материала, которую устанавливали на основании изображения, составляла 310 нм.

Пример 4 (сравнительный)

Защитную пленку изготавливали посредством поочередного подвержения ПЭТ подложки действию ТМА и H2O в условиях, описанных в Примере 1, 500 раз.

Пример 5 (сравнительный)

Защитную пленку изготавливали посредством поочередного подвержения ПЭТ подложки действию ТМА и Н2О в условиях, описанных в Примере 1, 250 раз.

Пример 6 (в соответствии с изобретением)

Защитную пленку изготавливали, как в Примере 1, при этом вместо 4АФ применяли 4-аминобензиловый спирт (4АБС), который поддерживали при температуре 120°С.

Пример 7 (в соответствии с изобретением)

Защитную пленку изготавливали, как в Примере 2, при этом вместо 4АФ применяли 4АБС, который поддерживали при температуре 120°С.

Пример 8 (в соответствии с изобретением)

Защитную пленку изготавливали, как в Примере 3, при этом вместо 4АФ применяли 4-аминобензиловый спирт (4АБС), который поддерживали при температуре 120°С. Такой же органический-неорганический слоистый материал получали на кремниевой пластине. Указанную пластину разламывали и подвергали сканирующей растровой электронной микроскопии. Полученное таким образом изображение показано на Фигуре 4. Толщина органического-неорганического слоистого материала, которую устанавливали на основании изображения, составляла 307 нм.

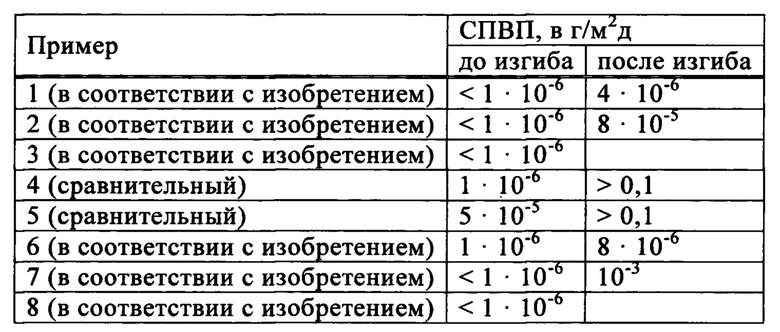

Исследование защитных пленок

Скорости проникновения водяных паров (СПВП) защитных пленок, полученных на ПЭТ подложках, с толщиной 350 нм и размерами 10×10 мкм для каждой пленки, исследовали посредством испарения 144 точек Са с применением давления 1,3⋅10-7 мбар. Поверх точек Са наслаивали другой слоистый материал, как описано в соответствующих примерах. Затем пленки помещали в сушильный шкаф с относительной влажностью 70% и температурой 70°С на протяжении 480 ч. СПВП вычисляли посредством количества точек Са, которые стали прозрачными, после указанной процедуры хранения, как описано выше.

Защитную пленку скручивали 100 раз с радиусом изгиба, который составляет 0,5. После этого устанавливали СПВП, как описано выше, с той разницей, что образцы хранили на протяжении 360 ч. Результаты подытожены в следующей таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ОРГАНИЧЕСКИХ-НЕОРГАНИЧЕСКИХ СЛОИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2736197C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ ОРГАНО-НЕОРГАНИЧЕСКИХ СЛОИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2695997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-НЕОРГАНИЧЕСКИХ СЛОИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2694031C2 |

| ФУНКЦИОНАЛЬНОЕ ОСТЕКЛЕНИЕ, СНАБЖЕННОЕ ПОСТОЯННОЙ ЗАЩИТНОЙ ПЛЕНКОЙ | 2018 |

|

RU2764848C2 |

| ТОНКОПЛЕНОЧНЫЙ ТРАНЗИСТОР С НИЗКИМ КОНТАКТНЫМ СОПРОТИВЛЕНИЕМ | 2014 |

|

RU2662945C1 |

| Новаторское многослойное барьерное покрытие, способ его изготовления и композиция | 2013 |

|

RU2636075C2 |

| ПОДЛОЖКА, ПОКРЫТАЯ КОМПОЗИЦИОННОЙ ПЛЕНКОЙ, СПОСОБ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2002 |

|

RU2288167C2 |

| УПРАВЛЯЕМАЯ НАПРЯЖЕНИЕМ СЛОИСТАЯ КОМПОНОВКА | 2007 |

|

RU2452140C2 |

| СПОСОБ СОЗДАНИЯ ПЛЕНОЧНОЙ ПОДЛОЖКИ С ПОКРЫТИЕМ (ВАРИАНТЫ) | 2012 |

|

RU2578148C2 |

| ИНКАПСУЛИРУЮЩАЯ БАРЬЕРНАЯ МНОГОСЛОЙНАЯ СТРУКТУРА | 2012 |

|

RU2618824C2 |

Настоящее изобретение относится к области изготовления гибких слоистых материалов, содержащих органические и неорганические слои, защитных пленок, содержащих упомянутые слоистые материалы, для герметизации, упаковки, или пассивации и к электронным устройствам, содержащим защитные пленки. Способ изготовления слоистого материала содержит выполнение по меньшей мере дважды последовательности операций, включающих осаждение неорганического слоя посредством осуществления 3-150 циклов процесса осаждения атомных слоев, и осаждение органического слоя, содержащего ароматическое соединение с амино- и гидроксильной группой, посредством осуществления 1-3 циклов процесса осаждения молекулярных слоев. Упомянутый неорганический слой имеет толщину 0,3-15 нм. Указанный органический слой имеет толщину 0,1-3 нм. Обеспечивается изготовление пленок с высокими защитными свойствами от воды и кислорода, которые сохраняют свои свойства в условиях высокой механической нагрузки, например изгиба, и обладают высокой устойчивостью против разложения во влажной атмосфере при повышенных температурах. 5 н. и 10 з.п. ф-лы, 4 ил., 1 табл., 8 пр.

1. Способ изготовления слоистого материала, содержащий выполнение по меньшей мере дважды последовательности операций, включающих

(а) осаждение неорганического слоя посредством осуществления 3-150 циклов процесса осаждения атомных слоев, и

(б) осаждение органического слоя, содержащего ароматическое соединение с амино- и гидроксильной группой, посредством осуществления 1-3 циклов процесса осаждения молекулярных слоев.

2. Способ по п. 1, в котором в процессе осаждения молекулярных слоев для осаждения органического слоя используют первичный амин.

3. Способ по п. 1 или 2, в котором в процессе осаждения молекулярных слоев для осаждения органического слоя используют ароматический амин.

4. Способ по любому из пп. 1-3, в котором в процессе осаждения молекулярных слоев для осаждения органического слоя используют ароматический амин, содержащий гидроксильную группу.

5. Способ по любому из пп. 1-4, в котором в процессе осаждения атомных слоев для осаждения неорганического слоя используют соединение, содержащее Al.

6. Способ по любому из пп. 1-5, в котором последовательность, содержащую (а) и (б), осуществляют по меньшей мере 30 раз.

7. Слоистый материал, содержащий по меньшей мере две последовательности слоев, включающих

(а) неорганический слой, который имеет толщину, составляющую 0,3-15 нм, и

(б) органический слой, содержащий ароматическое соединение с амино- и гидроксильной группой, который имеет толщину, составляющую 0,1-3 нм.

8. Слоистый материал по п. 7, в котором органический слой включает азот в степени окисления - 3.

9. Слоистый материал по п. 7 или 8, в котором неорганический слой содержит AlOx(ОН)у, где 0 ≤ x ≤ 1,5, 0 ≤ у ≤ 3 и 2х+у = 3.

10. Слоистый материал по любому из пп. 7-9, в котором слоистый материал содержит последовательность слоев, включающую по меньшей мере 30 последовательностей слоев (а) и (б).

11. Защитная пленка, содержащая слоистый материал по любому из пп. 7-10.

12. Защитная пленка по п. 11, которая дополнительно содержит полимерную подложку.

13. Защитная пленка по п. 11 или 12, которая дополнительно содержит выравнивающий слой.

14. Применение защитной пленки по любому из пп. 11-13 для герметизации, упаковки, или пассивации.

15. Электронное устройство, содержащее защитную пленку по любому из пп. 11-13.

| WO 2009002892 A1, 31.12.2008 | |||

| Установка подсушки изоляции обмоток трехфазного асинхронного электродвигателя в технологической паузе | 2021 |

|

RU2762289C1 |

| US 7485961 B2, 03.02.2009. | |||

Авторы

Даты

2020-05-18—Публикация

2016-03-15—Подача