Изобретение относится к металлургии, а именно к сталям, обладающим высокой демпфирующей способностью, а также к изделиям, выполненным из них, и может быть использовано при изготовлении холодно- и горячекатаных листов, сортового проката, при изготовлении элементов различных конструкций, а также деталей крепежа.

Высокодемпфирующие стали сочетают в себе высокие механические свойства, высокую демпфирующую способность и высокий модуль упругости. Благодаря этому высокодемпфирующие стали могут быть эффективно использованы для борьбы с вибрацией и шумом в современных технических устройствах.

Практически любое промышленное изделие подвергается в ударному нагружению или воздействию вибрационной нагрузки, в результате, ударное воздействие приводит к колебаниям изделия в диапазоне повышенных амплитуд внешней упругой деформации материала. В случае если материал в ходе эксплуатации подвергается постоянному или периодическому воздействию вибрации, связанной с вращением механизмов, то амплитуды колебаний, как правило, являются низкими. При проектировании изделий конструкторы зачастую стремятся уменьшить уровень вибрации в них за счет увеличения жесткости конструкции с целью повысить долговечность изделий и снизить шум.

Важными характеристиками демпфирующих сталей является уровень их технологических свойств, включая уровень ударной вязкости и относительное удлинение материала

Важнейшей характеристикой высокодемпфирующей стали является уровень удельной демпфирующей способности в области малых амплитуд упругих колебаний, ограниченной величинами знакопеременной упругой деформации между 0,85×10-4 и 1,25×10-4.

В жестких условиях эксплуатации, при которых в материале возбуждаются колебания с повышенными амплитудами, весьма распространенной областью внешнего знакопеременного нагружения металла является диапазон амплитуд знакопеременных колебаний, ограниченной величинами упругой деформации материала между 2,85×10-4 и 3,15×10-4. Требование обеспечить повышенный уровень демпфирующей способности в указанном диапазоне амплитуд колебаний предъявляется для ряда важных вариантов промышленного применения высокодемпфирующих сталей, при этом потребители стали требуют, чтобы уровень удельной демпфирующей способности в этом диапазоне амплитуд упругой деформации составлял не менее 8,5%.

Известна демпфирующая сталь и изделие, выполненное из нее. Сталь содержит, мас. %: углерод 0,001-0,08, кремний 0,01-0,5, марганец 0,01-0,6, алюминий 3,5-7,0, хром 0,001-0,3, никель 0,001-0,3, медь 0,001-0,3, ванадий 0,0001-0,3, ниобий 0,0001-0,3, молибден 0,001-0,5, сера не более 0,02, фосфор не более 0,02, азот не более 0,015, титан 0,001-0,3, кобальт 0,0001-0,010, железо и неизбежные примеси - остальное. Сталь дополнительно содержит, мас. %: цирконий (0,0001-0,005), вольфрам, бор, кальций, магний (0,0001-0,010, каждого), РЗМ (0,0001- 0,005). В качестве неизбежных примесей она содержит мышьяк, олово, свинец, цинк, сурьму не более 0,015 мас. % каждого. Сталь и выполненные из нее изделия имеют среднюю величину удельной демпфирующей способности, измеренную в диапазоне амплитуд упругой деформации от 0,85×10-4 до 1,15×10-4, от 20 до 50%, и среднюю величину удельной демпфирующей способности, измеренную в диапазоне амплитуд упругой деформации от 1,8×10-4 до 2,2×10-4, от 15 до 35%.

(Патент РФ RU 2623947 МПК С22С 38/52, опубликован 29.06.2017).

К недостаткам этой стали следует отнести то обстоятельство, что величина удельной демпфирующей способности в области повышенных амплитуд колебаний, а именно в диапазоне амплитуд упругой деформации от 2,85×10-4 до 3,15×10-4, не достигает высоких значений.

Наиболее близким аналогом заявляемого изобретения является высокодемпфирующая сталь, содержащая мас. %: углерод 0,001-0,05, кремний 0,01-0,5, марганец 0,01-0,6, алюминий 3,0-7,5, титан 0,001-0,3, кобальт 0,013-0,05, хром 0,001-0,5, никель 0,001-0,3, медь 0,001-0,3, молибден 0,001-0,5, сера не более 0,02, фосфор не более 0,02, азот не более 0,015, железо и неизбежные примеси остальное. Суммарное содержание титана, молибдена, кобальта и углерода определено зависимостью: [0,2×Ti+0,1×Mo+0,3×Co-1,0×C]>0, а содержание марганца, никеля и кобальта в стали связано зависимостью: [1,0×Co-0,02×Mn-0,01×Ni]>0, где С, Mn, Ti, Ni, Mo, Со - соответствующее содержание углерода, марганца, титана, никеля, молибдена и кобальта в стали, в мас. %, а 0,2; 0,1; 0,3; 0,01; 0,02; 1,0 - безразмерные эмпирические коэффициенты. Сталь дополнительно содержит 0,002-0,3 мас. % ванадия и/или 0,002-0,3 мас. % ниобия. Сталь имеет среднюю величину удельной демпфирующей способности, измеренной в диапазоне амплитуд упругой деформации от 0,85×10-4 до 1,15×10-4, составляющую от 20 до 50%, и среднюю величину удельной демпфирующей способности, измеренной в диапазоне амплитуд упругой деформации от 2,35×10-4 до 2,65×10-4, составляющую от 11 до 30%. Из указанной демпфирующей стали выполнены изделия. Достигается повышение демпфирующей способности стали. ([Патент RU 2685452, МПК С22С 38/52, опубликован 18.04.2019].

Недостатком этой стали является сравнительно невысокой уровень демпфирующей способности материала в области повышенных амплитуд внешнего знакопеременного нагружения (т.е. в области амплитуд упругой деформации ~3×10-4).

Техническим результатом изобретения является повышение демпфирующей способности стали и изделий, выполненных из нее, в области повышенных амплитуд колебаний (т.е. в диапазоне амплитуд упругой деформации от 2,85×10-4 до 3,15×10-4) при сохранении высокого уровня демпфирования в области малых амплитуд колебаний (т.е. в диапазоне амплитуд упругой деформации от 0,85×10-4 до 1,25×10-4), а также при сохранении уровня ударной вязкости и относительного удлинения.

Указанный технический результат достигается тем, что высокодемпфирующая сталь, содержащая углерод, кремний, марганец, алюминий, титан, кобальт, хром, медь, никель, молибден, серу, фосфор, азот, железо и неизбежные примеси, согласно изобретению, содержит компоненты в следующем соотношении, мас. %:

железо и неизбежные примеси остальное,

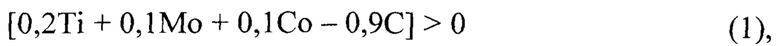

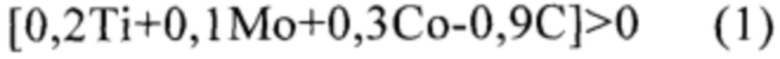

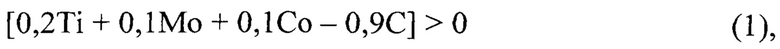

при этом суммарное содержание титана, молибдена, кобальта и углерода определено зависимостью:

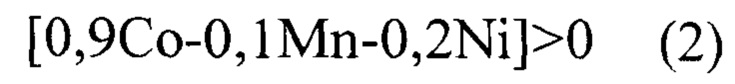

а содержание марганца, никеля и кобальта в стали связано зависимостью:

где: Ti, Mo, Со, С, Mn. Ni - соответствующее содержание титана, молибдена, кобальта, углерода, марганца, никеля в стали (мас. %), а 0,2, 0,1, 0,9 - безразмерные эмпирические коэффициенты. Сталь дополнительно содержит 0,001-0,35% ванадия. При этом средняя величина удельной демпфирующей способности этой стали, измеренная в диапазоне амплитуд упругой деформации от 0,85×10-4 до 1,25×10-4 составляет от 20 до 50%, а средняя величина удельной демпфирующей способности, измеренная в диапазоне амплитуд упругой деформации от 2,85×10-4 до 3,15×10-4 составляет от 8,5 до 18%. Технический результат достигается также тем, что изделие изготавливают из указанной высокодемпфирующей стали.

Сущность изобретения заключается в следующем.

Введение в сталь кобальта в количестве от 0,052 до 0,095 масс. % улучшает магнитострикционные характеристики материала, что приводит к повышению чувствительности стали к наложению внешней нагрузки и следовательно, к росту ее удельной демпфирующей способности в области повышенных амплитуд колебаний (т.е. в диапазоне амплитуд упругой деформации от 2,85×10-4 до 3,15×10-4) до уровня 8,5-18%.

Увеличение концентрации кобальта в количестве более 0,095% приводит к снижению пластических характеристик стали. Уменьшение содержания кобальта в стали ниже 0,052% не позволяет добиться улучшения магнитострикционных характеристик и демпфирующих свойств стали в области повышенных амплитуд колебаний, т.е. в диапазоне амплитуд упругой деформации от 2,85×10-4 до 3,15×10-4)

Увеличение концентрации алюминия выше 7,7% приводит к резкому снижению технологической пластичности стали, к росту хрупкости и снижению величины ударной вязкости, что налагает ограничения на возможности применения стали на практике. Снижение содержания алюминия ниже 3,0% приводит к снижению механических свойств стали и к уменьшению ее демпфирующих свойств, особенно в области повышенных амплитуд колебаний, т.е. в диапазоне амплитуд упругой деформации от 2,85×10-4 до 3,15×10-4.

Повышение концентрации углерода выше 0,045% приводит к снижению демпфирующих свойств в области повышенных амплитуд колебаний и к повышению хрупкости стали (особенно при пониженных температурах) за счет образования сложных карбидных фаз.

Увеличение концентрации марганца выше 0,65% приводит к снижению пластичности материала. Снижение содержания марганца в стали ниже 0,005%) ухудшает демпфирующие свойства стали в области повышенных амплитуд колебаний, а также ухудшает технологические свойства стали в литом состоянии.

Введение титана приводит к улучшению демпфирующих свойств стали как в области малых, так и в области повышенных амплитуд колебаний. Увеличение содержания титана в стали в количестве более 0,3% негативно влияет на демпфирующие и на пластические характеристики стали. Уменьшение содержания титана в стали ниже 0,001%) не позволяет достигнуть требуемый уровень свойств.

Рост концентрации кремния выше 0,55% приводит к повышению ее хрупкости. Снижение содержания кремния в стали ниже 0,01% негативно отражается на демпфирующих свойствах стали в области повышенных амплитуд колебаний.

Увеличение концентрации хрома выше 0,35% приводит к снижению пластичности. Уменьшение содержания хрома в стали ниже 0,001% негативно отражается не демпфирующей способности стали.

Увеличение содержания никеля в количестве более 0,2% приводит к снижению демпфирующих свойств стали, что особенно сильно проявляется в области повышенных амплитуд колебаний.

Увеличение содержания меди выше 0,2% приводит к снижению демпфирующих свойств материала как в области малых, так и в области повышенных амплитуд колебаний, а также к росту хрупкости стали.

Молибден приводит к улучшению демпфирующих свойств стали как в области малых, так и в области повышенных амплитуд колебаний. Увеличение содержания молибдена выше 0,4% приводит к ухудшению ее пластических характеристик. Уменьшение концентрации молибдена ниже 0,001% не позволяет достигнуть требуемый уровень демпфирующих свойств.

Увеличение содержания фосфора или серы выше 0,02% приводит к ухудшению демпфирующих свойств как в области малых, так и в области повышенных амплитуд колебаний и отрицательно сказывается на пластических характеристиках стали.

Увеличение содержания азота в стали в количестве более 0,015% приводит к ухудшению демпфирующих характеристик и в области малых, и в области повышенных амплитуд колебаний, а также приводит к повышению хрупкости стали.

Титан, молибден, кобальт и углерод влияют на демпфирующие характеристики стали принципиально различным способом. Дисперсные карбиды на основе Fe, дополнительно содержащие Al, препятствуют движению стенок магнитных доменов и негативно влияют на демпфирующую способность стали. Введение мощных карбидообразующих элементов (титана, молибдена и вместе с ними кобальта) изменяет условия карбидообразования в высокодемпфирующей стали и приводит к формированию карбидов в другом температурном интервале. Выполнение условий зависимости  приводит к повышению удельной демпфирующей способности стали (особенно в области амплитуд упругой деформации от 2,85×10-4 до 3,15×10-4), а в случае, если значение указанной зависимости становится отрицательным или равным нулю, демпфирующие свойства стали ухудшаются.

приводит к повышению удельной демпфирующей способности стали (особенно в области амплитуд упругой деформации от 2,85×10-4 до 3,15×10-4), а в случае, если значение указанной зависимости становится отрицательным или равным нулю, демпфирующие свойства стали ухудшаются.

Марганец, никель и кобальт влияют на магнитострикционные характеристики высокодемпфирующей стали различным образом. Марганец и никель являются гамма-стабилизирующими элементами в твердых растворах на основе Fe, а введение кобальта корректирует магнитострикционные характеристики материала и повышает тем самым чувствительность доменной структуры материала к наложению внешних упругих напряжений благодаря действию обратного магнитострикционного эффекта. Выполнение условий зависимости  приводит к повышению магнитострикционных характеристик материала, что вызывает рост удельной демпфирующей способности стали (особенно в области повышенных амплитуд колебаний), а в случае, если значение указанной зависимости становится отрицательным или равным нулю, магнитострикционные и демпфирующие свойства стали ухудшаются.

приводит к повышению магнитострикционных характеристик материала, что вызывает рост удельной демпфирующей способности стали (особенно в области повышенных амплитуд колебаний), а в случае, если значение указанной зависимости становится отрицательным или равным нулю, магнитострикционные и демпфирующие свойства стали ухудшаются.

Примеры реализации изобретения.

Стали выплавлялись в вакуумных индукционных печах и чистых компонентов. После выплавки стали подвергались горячей пластической деформации при температуре от Т=1150°С до Т=1250°С. Образцы для исследования различных свойств материала отбирались механическим способом от горячекатаного проката, после чего они подвергались термической обработке в вакуумной печи. Все исследования образцов были проведены в термически обработанном состоянии.

Демпфирующая способность образцов исследовалась на установке, собранной по схеме обратного изгибного маятника. Измерения проводились в диапазоне амплитуд упругой деформации от 0,4×10-4 до 5,0×10)-4 при комнатной температуре. Механические свойства сталей исследовались с помощью испытательных машин Instron и ZD 10/90, испытания проводились при комнатной температуре. Ударная вязкость образцов исследовалась в соответствии с ГОСТ 9454-78.

Химические составы сталей с различным содержанием легирующих элементов и примесей приведены в Таблице 1. Свойства сталей приведены в Таблице 2. Примеры №1-7 отражают свойства высокодемпфирующих сталей, соответствующих формуле изобретения. В Примерах №8-16 предложенные признаки изобретения не соблюдаются.

В Таблице 2 величина SDC0,85-1,25 представляет собой среднее значение удельной демпфирующей способности материала, измеренное в диапазоне амплитуд упругой деформации от 0,85×10-4 до 1,25×10-4, а величина SDC2,85-3,15 представляет собой среднее значение удельной демпфирующей способности материала, измеренное в диапазоне амплитуд упругой деформации от 2,85×10-4 до 3,15×10-4. Как следует из Таблицы 1 и Таблицы 2 в случае, если заявленные параметры соблюдаются, то стали обладают повышенной величиной демпфирующей способности в диапазонах амплитуд упругой деформации от 0,85×10-4 до 1,25×10-4 и от 2,85×10-4 до 3,15×10-4.

Из стали №5 были изготовлены изделия - держатель резца для металлорежущего станка и виброизолятор, установленный под прецизионный прибор.

Реализация изобретения позволяет получить высокодемпфирующую сталь, в которой средняя величина удельной демпфирующей способности, измеренная в диапазоне амплитуд упругой деформации от 0,85×10-4 до 1,25×10-4 составляет от 20 до 50%, а средняя величина удельной демпфирующей способности, измеренная в диапазоне амплитуд упругой деформации от 2,85×10-4 до 3,15×10-4 составляет от 8,5 до 18%. Применение заявляемой стали в промышленности позволит снизить уровень шума и вибрации изделий, выполненных из этой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОДЕМПФИРУЮЩАЯ СТАЛЬ С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ДЕМПФИРУЮЩИХ СВОЙСТВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2018 |

|

RU2685452C1 |

| ДЕМПФИРУЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2016 |

|

RU2623947C1 |

| СПЛАВ ВЫСОКОГО ДЕМПФИРОВАНИЯ НА ОСНОВЕ ЖЕЛЕЗА С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ДЕМПФИРУЮЩИХ И МЕХАНИЧЕСКИХ СВОЙСТВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2158318C1 |

| ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 1999 |

|

RU2154692C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2016 |

|

RU2625510C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ С НИЗКИМ УДЕЛЬНЫМ ВЕСОМ | 2016 |

|

RU2627079C1 |

Изобретение относится к металлургии, а именно к сталям, обладающим высокой демпфирующей способностью и использующимся при изготовлении холодно- и горячекатаных листов, сортового проката, при изготовлении элементов различных конструкций, а также деталей крепежа. Сталь содержит компоненты в следующем соотношении, мас.%: углерод не более 0,045, кремний 0,01-0,55, марганец 0,005-0,65, алюминий 3,0-7,7, титан 0,001-0,3, кобальт 0,052-0,095, хром 0,001-0,35, медь не более 0,2, никель не более 0,2, молибден 0,001-0,4, сера не более 0,02, фосфор не более 0,02, азот не более 0,015, железо и неизбежные примеси – остальное. Содержания титана, молибдена, кобальта и углерода удовлетворяют условию: [0,2Ti+0,1Mo+0,1Co-0,9C]>0, а содержания кобальта, марганца и никеля удовлетворяют условию: [0,9Co-0,1Mn-0,2Ni]>0. Повышается демпфирующая способность стали и изделий, выполненных из нее, в области повышенных амплитуд колебаний, составляющих от 2,85×10-4 до 3,15×10-4, при сохранении высокого уровня демпфирования в области малых амплитуд колебаний, составляющих от 0,85×10-4 до 1,15×10-4, а также при сохранении требуемого уровня ударной вязкости и относительного удлинения. 2 н. и 2 з.п. ф-лы, 2 табл.

1. Высокодемпфирующая сталь, содержащая углерод, кремний, марганец, алюминий, титан, кобальт, хром, медь, никель, молибден, серу, фосфор, азот, железо и неизбежные примеси, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

при этом суммарное содержание титана, молибдена, кобальта и углерода определено зависимостью:

а содержание кобальта, марганца и никеля в стали связано зависимостью:

где Ti, Mo, Со, С, Mn, Ni - соответствующее содержание титана, молибдена, кобальта, углерода, марганца и никеля в стали, мас.%, а 0,2, 0,1, 0,9 - безразмерные эмпирические коэффициенты.

2. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит 0,001-0,35 мас.% ванадия.

3. Сталь по п. 1 или 2, отличающаяся тем, что она имеет среднюю величину удельной демпфирующей способности, измеренной в диапазоне амплитуд упругой деформации от 0,85×10-4 до 1,25×10-4, составляющую от 20 до 50%, и среднюю величину удельной демпфирующей способности, измеренной в диапазоне амплитуд упругой деформации от 2,85×10-4 до 3,15×10-4, составляющую от 8,5 до 18%.

4. Изделие, выполненное из высокодемпфирующей стали, отличающееся тем, что оно выполнено из стали по любому из пп. 1-3.

| ВЫСОКОДЕМПФИРУЮЩАЯ СТАЛЬ С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ДЕМПФИРУЮЩИХ СВОЙСТВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2018 |

|

RU2685452C1 |

| ДЕМПФИРУЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2016 |

|

RU2623947C1 |

| Сталь | 1990 |

|

SU1723187A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP 3339460 A1, 27.06.2018 | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| МИШНЕВ П.А | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БЮЛЛЕТЕНЬ | |||

Авторы

Даты

2020-05-18—Публикация

2019-10-22—Подача