Изобретение относится к металлургии, конкретно к разработке высокопрочных инварных сплавов с минимальным значением температурного коэффициента линейного расширения (ТКЛР) ниже 2,5•10-6 K-1. Такие сплавы могут использоваться в приборостроении, авиационной и криогенной технике, а также для создания высокопрочных конструкций, не изменяющих свои размеры при изменении температуры от 77 до 600 К (-196 - +327oC).

Известен инварный сплав Н36 на основе железа, содержащий, мас.%:

Никель - 36

Железо - Остальное

(Прецизионные сплавы. Справочник, М., 1966, т.1, с. 503).

Недостатком данного сплава является низкий уровень механических свойств (прочность σв ниже 560 МПа).

Известен инварный сплав на основе железа и никеля, содержащий, мас.%:

Никель - 28-31

Углерод - 0,4 -1,5

Железо - Остальное

(А.с. N 4082856, МКИ C 22 C 38/08, 1983).

Для этого сплава после закалки от высоких температур (выше 1260oC) могут быть достигнуты низкие (на уровне сплава Н36) значения ТКЛР (0,5-1,5)•10-6 град-1 в интервале температур 100-335 К (-173 - +52oC). Однако вышеуказанные сплавы имеют низкий уровень прочностных свойств ( σв ≤ 600 МПа; σ0,2 = 250 МПа). Проводить термическую и деформационную обработку таких сплавов на обычном металлургическом оборудовании весьма трудно. Это обусловлено тем, что закалку и ковку необходимо проводить при высоких температурах (выше 1260oC). Деформировать в холодном состоянии эти материалы затруднительно, так как они имеют низкую пластичность.

Известен инварный сплав, содержащий, мас.%:

Никель - 30-50

Кобальт - До 20

Хром - До 20

Ниобий - 2,5-6

Углерод - До 0,1

Марганец - До 1

Кремний - До 0,5

Молибден - До 3,0

Титан - 1-3

Алюминий - 0,1-20

Ванадий - До 0,1

Цирконий - До 0,1

Гафний - До 2

Бор - 0,03

железо - Остальное

(патент США 3705827, 1972, НКЧ 148-142, C 21 D 1/18; C 21 D 7/14).

Для этого сплава после закалки от 900 - 1100oC (1173 -1373 К) и отжига при 600 - 800oC (873 - 1073 К) могут быть достигнуты значения ТКЛР (3-6) • 10-6 K-1 в температурном интервале 315-510oC (588-783 К). Однако, приведенный уровень значений ТКЛР достаточно высокий. Эти сплавы не попадают в класс материалов с минимальным ТКЛР (<3 • 10-6 K-1).

Известен инварный сплав, содержащий, мас.%:

Никель - 41-41,5

Бериллий - 0,85 - 0,95

Железо - Остальное

При этом % никеля/ % берилия = 43-47.

(Патент РФ N 2000350, МКИ C 22 C 38/08, 1993 г.).

Для этого сплава могут быть достигнуты высокие прочностные свойства (σ0,2 = 1200 МПа; σв = 1300 МПа) при сохранении низких значений коэффициента теплового расширения (ТКЛР = 2,4 • 10-6 K-1) в температурном интервале (-60 - +60oC). Основным недостатком этого сплава является присутствие высокотоксичного и экологически опасного бериллия. Этот сплав относится к 3 группе токсичности. Выплавка такого сплава затруднена, так как требует специального оборудования и специальных методов выплавки и дезактивации плавильного оборудования.

Наиболее близким по технической сущности и достигаемому результату является инварный сплав, содержащий, мас.%:

Углерод - 0,001-0,1

Никель - 34-50

Титан - 0,5-3,0

Молибден - 0,001-2,2

Ниобий - 0,001-3,0

Алюминий - 0,3-3,0

Железо - Остальное

(Патент РФ N 2023739, МКИ C 22 C 38/12, 1994 г., прототип).

Этот сплав, согласно описанию патента, обладает высокой прочностью σв = 1220 МПа при сохранении низкого значения коэффициента теплового расширения (0,3 - 3,0) • 10-6 K-1 в интервале температур 20 - 600oC (293 - 873 К). Недостатком этого сплава является то, что он может использоваться при температурах выше комнатной (выше 20oC).

Задача, на решение которой направлено изобретение, заключается в получении высокопрочного инварного сплава с низким ТКЛР в интервале температур - 196 - +323oC (77-600 К). При известности инварных сплавов, защищенных патентом N 2023739, настоящее изобретение решает задачу расширения диапазона рабочих температур, а также расширения арсенала технических средств определенного назначения, т.е. создание инварного сплава нового, неизвестного ранее химического состава с заданным комплексом свойств.

Сущность изобретения заключается в том, что высокопрочный инварный сплав содержит следующие компоненты, мас.%:

Никель - 25,0 - 48,0

Кобальт - 2,0 - 20,0

Углерод - 0,01 - 0,4

Титан - 0,05 - 4,0

Молибден - 0,02 - 5,0

Ванадий - 0,01 - 3,0

Железо - Остальное,

при выполнении следующих зависимостей:

% никеля / % кобальта = 2,4; % никеля + % кобальта / % титана + % молибдена + % ванадия = 9 -20; % титана + % молибдена / % углерода = 7-52.

По сравнению с прототипом предлагаемый сплав отличается дополнительным введением кобальта и ванадия, новым количеством компонентов, входящих в состав, а также тремя зависимостями между количеством никеля и кобальта; никеля, кобальта, титана, молибдена и ванадия; титана, молибдена и углерода.

Введение углерода в инварный сплав повышает плотность состояний на уровне Ферми при одновременном повышении стабильности ГЦК структуры к мартенситному превращению. Кроме этого, углерод в твердом растворе является источником локальных искажений. Возникновение локальных искажений способствует протеканию процессов перераспределения атомов с образованием субмикронеоднородностей - областей, богатых и бедных никелем. Доля областей, богатых никелем, растет с увеличением концентрации никеля и углерода в сплаве. В результате, создается атомно-магнитная структура, обеспечивающая формирование инварных и прочностных свойств. Присутствие углерода в сплаве, содержащем карбидообразующие элементы, должно способствовать образованию высокопрочных карбидов с низким ТКЛР. Образование таких карбидов вызывает упрочнение сплавов при сохранении низкого значения ТКЛР.

Минимальное содержание углерода в сплаве составляет 0,01%. При меньшем содержании углерод практически не оказывает влияния на характер атомного распределения, образование карбидов и концентрационных неоднородностей в субмикрообъемах, что не должно приводить к упрочнению сплава. При содержании углерода в сплаве больше 0,4% происходит охрупчивание сплава и уменьшение прочности, так как не весь углерод будет находиться в твердом растворе и значительная его часть выделяется в виде графита.

Минимальное содержание никеля в сплаве составляет 25%. При меньшем содержании никеля образование концентрационных неоднородностей и областей ближнего порядка затруднено, а следовательно, понижается стимул для повышения прочностных свойств, кроме этого при содержании никеля меньше 25% уменьшается устойчивость сплава к αγ мартенситному превращению. Образование α фазы вследствие протекания мартенситного превращения ухудшает механические свойства и приводит к значительному повышению теплового расширения. При содержании никеля в сплаве больше 48% формируется такая электронная и атомная структура, которая уже не обеспечивает низкий уровень коэффициента теплового расширения. Это связано с тем, что при повышенном содержании никеля (больше 48%) образуются концентрационные неоднородности больших размеров (больше 50 - 100  ).

).

Титан вводится в сплавы с целью повышения уровня механических свойств: (повышению прочности). Введение титана препятствует росту зерна при нагреве сплавов под закалку и тем самым препятствует охрупчиванию. Титан препятствует росту зерна при его содержании не менее 0,05%. При содержании титана в сплаве меньше чем 0,05% его влияние на рост зерна, а следовательно, и на механические свойства несущественное. Введение титана в углеродсодержащие сплавы способствует также образованию высокопрочного карбида титана. Образование карбидов титана способствует упрочнению сплавов. При содержании титана больше 4,0% происходит значительное повышение коэффициента теплового расширения. Поэтому увеличивать содержание титана в сплаве больше 4,0% нецелесообразно.

Кобальт вводится, главным образом, с целью уменьшения величины теплового расширения. Увеличивать содержание кобальта выше 20% нецелесообразно, так как повышается температура начала мартенситного превращения и сплав теряет инварные свойства. При содержании кобальта меньше 2% величина ТКЛР практически не понижается, что не позволяет реализовывать одну из целей изобретения: достижение минимального значения ТКЛР.

Ванадий вводится в сплавы с целью повышения уровня механических свойств, главным образом, для повышения предела текучести и прочности. Введение в сплавы ванадия способствует образованию высокопрочных карбидов ванадия. В связи с тем, что образование карбидов ванадия происходит гомогенно по всему объему зерна, это способствует упрочнению сплавов при сохранении достаточно высокого уровня пластичности. Кроме этого, введение ванадия, также как и титана препятствует росту зерна при нагреве сплавов под закалку и тем самым препятствует охрупчиванию сплавов. Ванадий препятствует росту зерна при его содержании выше 0,01%. При содержании ванадия в сплаве меньше чем 0,01% его влияние на рост зерна, а следовательно, на механические свойства несущественное. При содержании ванадия больше 3% происходит значительное повышение ТКЛР, и сплав теряет инварные свойства. В связи с этим увеличивать содержание ванадия в сплаве больше 3% нецелесообразно.

Молибден вводится для уменьшения преимущественного выделения частиц упрочняющих фаз по границам зерен, что приводит к увеличению ударной вязкости, а также для образования сложных карбидов (Mo, V) С. Максимальное количество молибдена, необходимого для этой цели, не более 5%. При содержании молибдена в сплаве менее 0,02% его влияние на свойства практически отсутствует.

Отношение содержания никеля к кобальту должно составлять 2,4 - 24. Оно определяется концентрацией электронов на атом, необходимой для формирования инварных свойств.

Отношение суммарного содержания никеля и кобальта к суммарному содержанию титана, молибдена и ванадия должно составлять 9 - 20, а отношение суммарного содержания титана и молибдена к содержанию углерода должно составлять 7 - 52; оно определяется количеством ванадия, молибдена, титана и углерода, которое необходимо для образования упрочняющих карбидных фаз. При соотношении компонентов меньше указанных, стимул для образования упрочняющих фаз будет незначительным, что не позволит добиться заметного упрочнения. При большем соотношении компонентов будет увеличиваться тепловое расширение, что не позволит получить сплавы с минимальным значением ТКЛР (меньше 3 • 10-6 К-1).

Только совокупность всех указанных признаков обеспечивает решение поставленной задачи. В результате, сплав обладает низким значением ТКЛР (меньше 3 • 10-6 К-1) в интервале температур от 77 до 600 К (- 196 - +327oC) и повышенным уровнем прочностных свойств.

Вышеперечисленные отличительные от прототипа признаки обусловливают соответствие заявленного изобретения критерию "новизна".

По каждому отличительному признаку проведен поиск известных решений со сходными признаками, выполняющими аналогичную функцию по научно-технической литературе и патентной документации. Отсутствие таких решений свидетельствует о соответствии предложенного изобретения критерию "изобретательский уровень".

ПРИМЕР

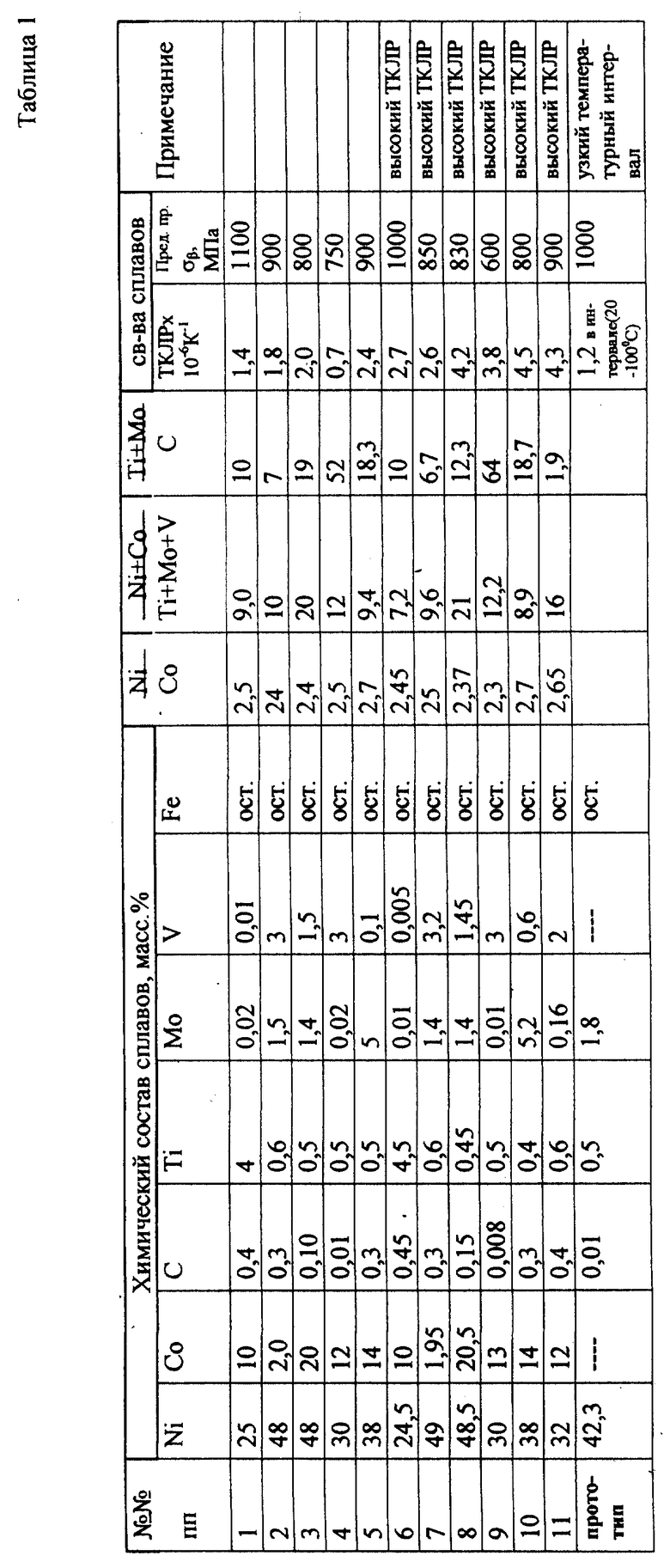

Выплавку сплавов проводили в индукционной печи. Ковка осуществлялась при температурах 1000 - 1100oC. Далее проводилась закалка в воде от 1000oC. Упрочняющая обработка проводилась при температурах 500 - 800oC. Значения ТКЛР определяли с использованием кварцевого дилатометра чувствительностью 1 мкм/мм. Составы сплавов и результаты измерений приведены в Таблице 1.

Предлагаемые инварные сплавы могут использоваться в криогенной технике, точном приборостроении, лазерной технике, метрологии. Использование предлагаемых инварных сплавов в вышеуказанных областях позволяют повысить в два раза точность и стабильность работы приборов при циклическом изменении температуры. Наличие таких сплавов позволяет создавать новые конструкции, для которых требуются высокопрочные материалы с минимальным значением температурного коэффициента линейного расширения в широком диапазоне температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКИЙ ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 2011 |

|

RU2468108C1 |

| ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 2013 |

|

RU2568541C2 |

| СПЛАВ ПОВЫШЕННОЙ ПРОЧНОСТИ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ОРТОПЕДИЧЕСКОЙ СТОМАТОЛОГИИ | 2011 |

|

RU2454988C1 |

| СПЛАВ ВЫСОКОГО ДЕМПФИРОВАНИЯ НА ОСНОВЕ ЖЕЛЕЗА С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ДЕМПФИРУЮЩИХ И МЕХАНИЧЕСКИХ СВОЙСТВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2158318C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2627080C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| СПОСОБ КРИОГЕННОЙ ОБРАБОТКИ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2464324C1 |

Высокопрочный инварный сплав содержит следующие компоненты, мас.%: никель 25,0 - 48,0; кобальт 2,0 - 20,0; углерод 0,01 - 0,4; титан 0,05 - 4,0; молибден 0,02 - 5,0; ванадий 0,01 - 3,0; железо остальное, при выполнении следующих зависимостей: % никеля / % кобальта = 2,4 - 24; % титана + % молибдена / % углерода = 7 - 52; % никеля + % кобальта / % титана + % молибдена + % ванадия = 9 - 20. Техническим результатом изобретения является получение низких значений температурного коэффициента линейного расширения (меньше 3 • 10-6 К-1) в интервале температур от 77 до 600 К и повышение уровня прочностных свойств. 1 табл.

Высокопрочный инварный сплав, содержащий никель, углерод, титан, молибден и железо, отличающийся тем, что он дополнительно содержит кобальт и ванадий при следующем соотношении компонентов, мас.%:

Никель - 25,0 - 48,0

Кобальт - 2,0 - 20,0

Углерод - 0,01 - 0,4

Титан - 0,05 - 4,0

Молибден - 0,02 - 5,0

Ванадий - 0,01 - 3,0

Железо - Остальное

при выполнении следующих зависимостей: % никеля/% кобальта = 2,4 - 24; % титана + % молибдена/% углерода = 7 - 52; % никеля + % кобальта/% титана + % молибдена + % ванадия = 9 - 20.

| ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 1991 |

|

RU2023739C1 |

| Инварный сплав на основе железа | 1989 |

|

SU1715877A1 |

| RU 2000350 C, 07.09.1993 | |||

| Сплав на основе железа | 1974 |

|

SU501111A1 |

| US 5639317 A, 17.06.1997 | |||

| US 4529445 A, 16.07.1985 | |||

| DE 3642205 A (NIPPON IND CO), 10.12.1986. | |||

Авторы

Даты

2000-08-20—Публикация

1999-04-23—Подача