Область техники

Настоящее изобретение относится к способу и системе для получения нити из волокон, особенно из натуральных волокон. Изобретение также относится к нити из волокон, которая может быть получена этим способом, а также к использованию такой нити из волокон.

Уровень техники

В настоящее время известно множество различных типов нитей, полученных из натуральных волокон. Одним из широко известных примеров является бумажная нить, традиционно изготавливаемая из листов бумаги. Обычно для получения бумажной нити из бумаги, бумага сначала нарезается на узкие полосы. Затем эти полосы скручиваются для получения одного элементарного волокна бумажной нити. Эти элементарные волокна наматываются на большие катушки и подвергаются заключительной обработке для придания готовой нити различных свойств. После этого, нить наматывается на катушки меньшего размера и окончательно высушивается в специальном сушильном устройстве.

Бумажная нить имеет ограниченную область применения из-за своих недостаточно высоких характеристик, таких как ограниченная прочность, несоответствующая толщина, слоистая или складчатая структура, а также из-за неэффективности способа ее получения.

При получении бумажной нити фильера для мокрой экструзии играет ключевую роль в ориентации волокна и сшивании волокон. Однако для получения оптимальной прочности нити волокна должны быть хорошо скручены. Кроме того, для улучшения внутреннего сцепления волокон, эти волокна должны быть связаны друг с другом. Известные решения предлагают фильеру, диаметр которой меньше, чем средняя длина волокна, что устанавливает верхнюю границу возможного диаметра нити. Одна из таких систем и способ раскрыты в патентной публикации WO 2013/0347814.

В этой патентной публикации WO 2013/0347814 раскрыты система и способ получения нити из волокон. Эти способ и система включают приготовление водной суспензии, содержащей волокна и реологический модификатор. Полученную суспензию пропускают через фильеру и затем обезвоживают с помощью обезвоживающей системы.

Однако обезвоживающая система, присутствующая в этом процессе, создает чрезмерные напряжения в бумажной нити. Эти чрезмерные напряжения часто приводят к разрыву нити при скручивании и обезвоживании.

В выданном патенте US 8,945,453 раскрыт способ получения политетрафторэтиленового волокна. В этом патентном документе раскрыта фильера, предназначенная для получения политетрафторэтиленового волокна из водной суспензии. Однако в этом патентном документе не предложено никакого решения для повышения прочности натуральной нити из волокон, позволяющего избежать разрыва нити в процессе обезвоживания.

Соответственно, существует потребность в регулировании прочности нити таким образом, чтобы избежать ее разрыва при скручивании и обезвоживании. Кроме того, существует потребность в устройстве и способе для эффективной доставки нити из волокон в зону обезвоживания или сушки.

Кроме того, существует потребность в применении знаний о структуре и динамических свойствах материалов и их взаимодействиях для обеспечения непрерывного изготовления нити из волокон таким способом. Кроме того, необходимо обеспечить точное регулирование рабочих режимов - физических (температуры, давления, скорости, времени пребывания) и химических (рН, концентрации).

Сущность изобретения

Таким образом, настоящее изобретение в разных своих аспектах относится к способу и системе для получения нити из волокон. Сначала приготавливают водную суспензию, содержащую волокна и по меньшей мере один модификатор реологических свойств. Эта водная суспензия направляется через по меньшей мере одну фильеру, и на выходе из фильеры получают водосодержащий нитевой продукт из волокон. Этот водосодержащий нитевой из волокон на выходе из фильеры соединяется с гидрогелем. Более конкретно, гидрогель наносится на поверхность водосодержащего нитевого продукта из волокон. Наконец, водосодержащий нитевой продукт из волокон подвергается обезвоживанию.

Задачей настоящего изобретения является обеспечение способа и системы для получения нити из волокон. Полученная таким способом нить из волокон одновременно вытягивается и скручивается, пока водная суспензия протекает через выпускное отверстие фильеры, образуя водосодержащий нитевой продукт из волокон.

В соответствии с различными аспектами настоящего изобретения, предложены способ и система для получения нити из волокон, в котором водная суспензия на выходе из фильеры соединяется с кольцевым потоком гидрогеля альгината металла. Этот гидрогель альгината металла выполнен с возможностью перекрестного сшивания водосодержащего нитевого продукта из волокон. Гидрогель альгината металла получают путем добавления катионов бивалентного металла к раствору альгината.

В соответствии с различными аспектами настоящего изобретения, предложены способ и система для получения нити из волокон, в котором множество нитей из волокон объединяют, пропуская через множество кольцевых проточных каналов. Множество кольцевых проточных каналов, как указано ниже, включает в себя внутренний кольцевой проточный канал, наружный кольцевой проточный канал, и промежуточный кольцевой проточный канал между внутренним и наружным кольцевыми проточными каналами. Внутренний кольцевой проточный канал предназначен для вмещения волоконной суспензии и модификатора реологических свойств. Наружный кольцевой проточный канал предназначен для вмещения гидрогеля альгината металла. Промежуточный кольцевой проточный канал предназначен для вмещения добавок, улучшающих свойства нити.

В соответствии с различными аспектами настоящего изобретения, предложены способ и система для получения нити из волокон, в котором нить из волокон механически сжимается по меньшей мере с двух противоположных сторон с помощью множества пластин, плавающих на деформируемом основании.

Способ изготовления нити из волокон включает в себя следующее:

- приготовление водной суспензии, содержащей волокна и по меньшей мере один модификатор реологических свойств;

- направление водной суспензии через по меньшей мере одну фильеру для получения по меньшей мере одной нити; и

- обезвоживание по меньшей мере одной нити, причем способ отличается тем, что на поверхность нити, выходящей из по меньшей мере одной фильеры, наносят гидрогель.

Система для изготовления нити из волокон, включающая в себя:

- водную суспензию, содержащую волокна и по меньшей мере один модификатор реологических свойств, и

- пропускание этой водной суспензии через по меньшей мере одну фильеру для получения по меньшей мере одной нити, и

- по меньшей мере одна нить подлежит обезвоживанию, причем система отличается тем, что гидрогель подлежит нанесению на поверхность по меньшей мере одной нити, выходящей из по меньшей мере одной фильеры.

Нить из волокон, содержащая обезвоженную водную суспензию волокон и по меньшей мере один модификатор реологических свойств, причем

- водная суспензия волокон вышла из фильеры и содержит гидрогель, нанесенный на выходящую нить.

В соответствии с одним из вариантов осуществления, водная суспензия закручивается вокруг главной оси потока по меньшей мере одной фильеры за счет ассиметричной подачи водной суспензии в по меньшей мере одну фильеру сбоку фильеры.

В соответствии с другим вариантом осуществления, водная суспензия закручивается вокруг главной оси потока за счет создания, вращения и ускорения потока водной суспензии, где все волокна хорошо выровнены с потоком путем вращения вокруг главной оси потока.

В соответствии с еще одним вариантом осуществления, водная суспензия закручивается вокруг главной оси потока по меньшей мере одной фильеры за счет создания закрученного потока с помощью множества желобчатых проточных каналов.

В соответствии с еще одним вариантом осуществления, водная суспензия закручивается вокруг главной оси потока по меньшей мере одной фильеры за счет создания закрученного потока с помощью множества изогнутых проточных каналов. Изогнутые проточные каналы могут представлять собой проточные каналы, изогнутые под углом девяносто градусов.

Кроме того, и в соответствии с вышеизложенным, различные варианты осуществления изобретения включают закручивание водной суспензии, содержащей волокна и по меньшей мере один модификатор реологических свойств, вокруг главной оси потока фильеры. Такое закручивание водной суспензии вокруг главной оси потока фильеры осуществляется за счет асимметричной подачи водной суспензии сбоку фильеры. Кроме того, в водную суспензию добавляют также улучшающие свойства нити добавки. Кроме того, к потоку водной суспензии на выходе из фильеры добавляют гидрогель альгината металла. Кроме того, водная суспензия на выходе из фильеры вытягивается и скручивается, а затем подвергается сжатию и обезвоживанию.

Образование гидрогеля с заданными характеристиками обеспечивает множество преимуществ. Гидрогель обеспечивает эффективную доставку нити из волокон в зону сушки и защищает образовавшуюся нить от разрыва в процессе скручивания и обезвоживания. Кроме волокон, в матрице гидрогеля могут быть связаны также и другие материалы, улучшающие свойства нити.

В частности, простота изготовления нити из волокон, возможность формирования свойств нити в соответствии с предполагаемым использованием, слабый водный след, биоразлагаемость, - вот несколько примеров желаемых преимуществ, обеспечиваемых настоящим изобретением.

Это, совместно с другими аспектами изобретения, а также с различными признаками новизны, характеризующими настоящее изобретение, подробно раскрыто в прилагаемой формуле изобретения и образует часть настоящего изобретения. Лучше понять настоящее изобретение, его эксплуатационные преимущества и задачи, решение которых обеспечивает его использование, позволят прилагаемые чертежи, иллюстрирующие некоторые предпочтительные варианты осуществления настоящего изобретения.

Краткое описание графических материалов

Примеры и отличительные признаки настоящего изобретения поможет понять подробное описание, которое будет приведено ниже со ссылками на прилагаемые чертежи, на которых:

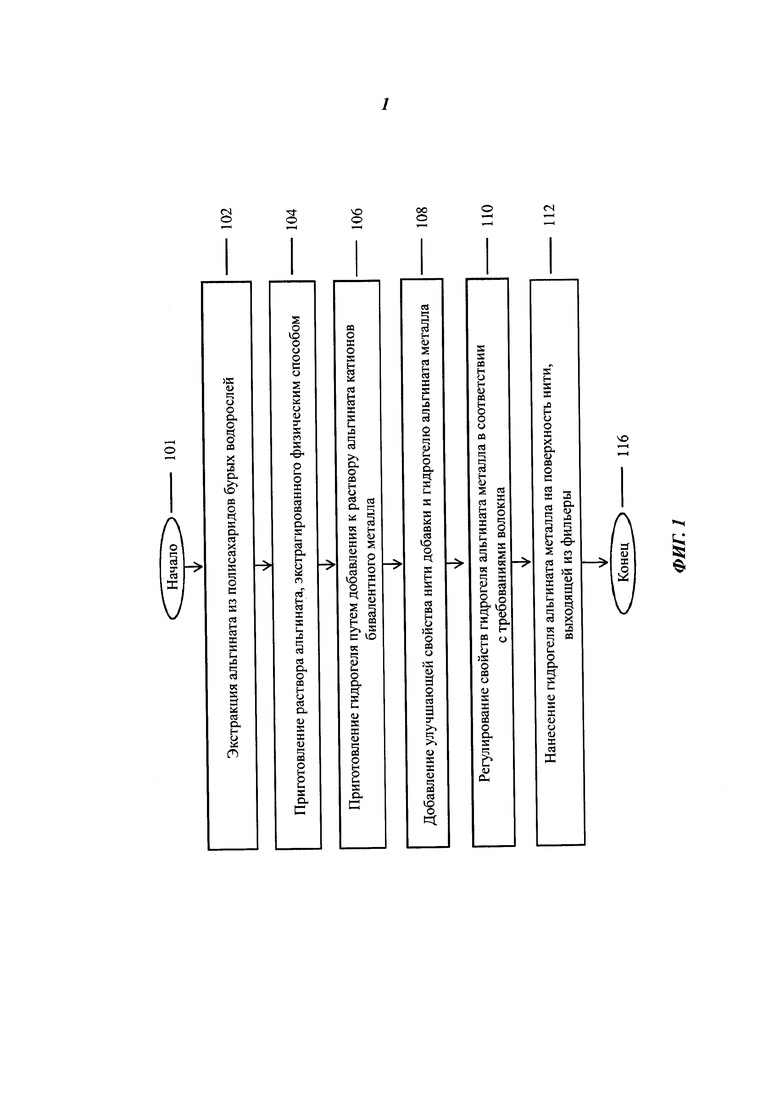

на фиг. 1 представлена технологическая схема для приготовления сшивающего гидрогеля альгината металла в соответствии с различными вариантами осуществления настоящего изобретения;

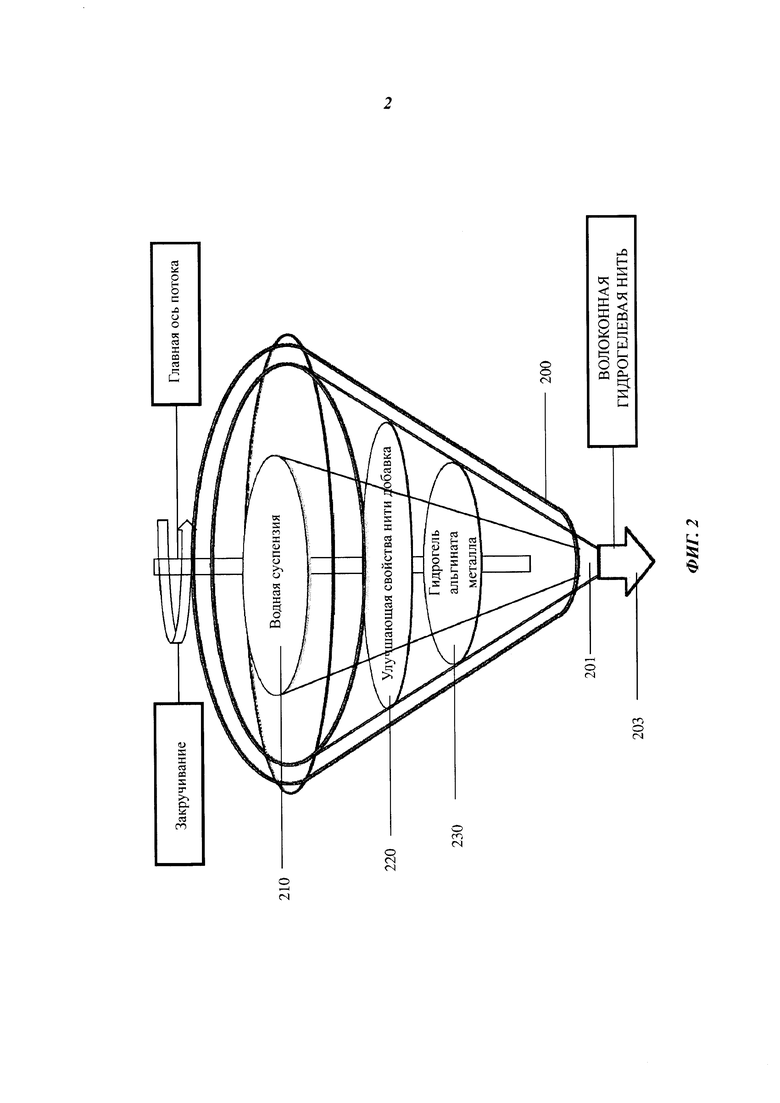

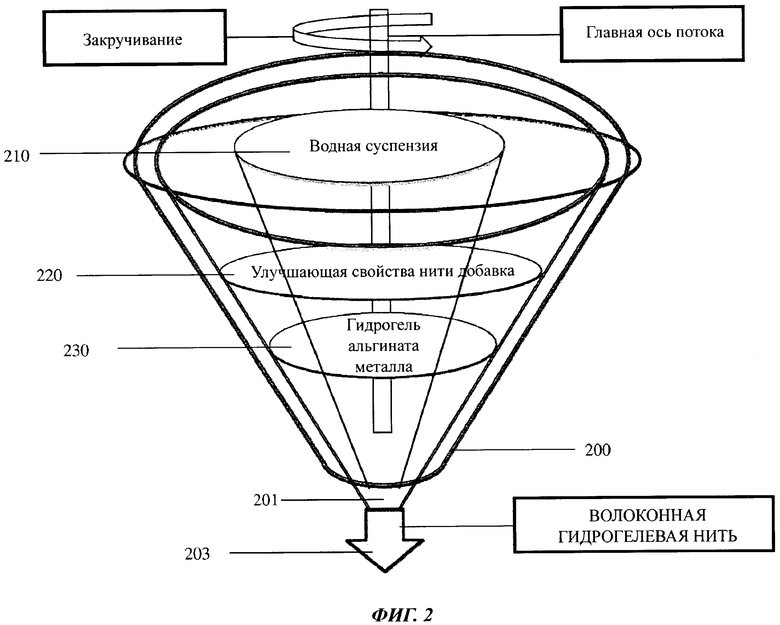

на фиг. 2 представлена блок-схема фильеры и использования сшивающего гидрогеля альгината металла совместно с волоконной суспензией в соответствии с различными вариантами осуществления настоящего изобретения;

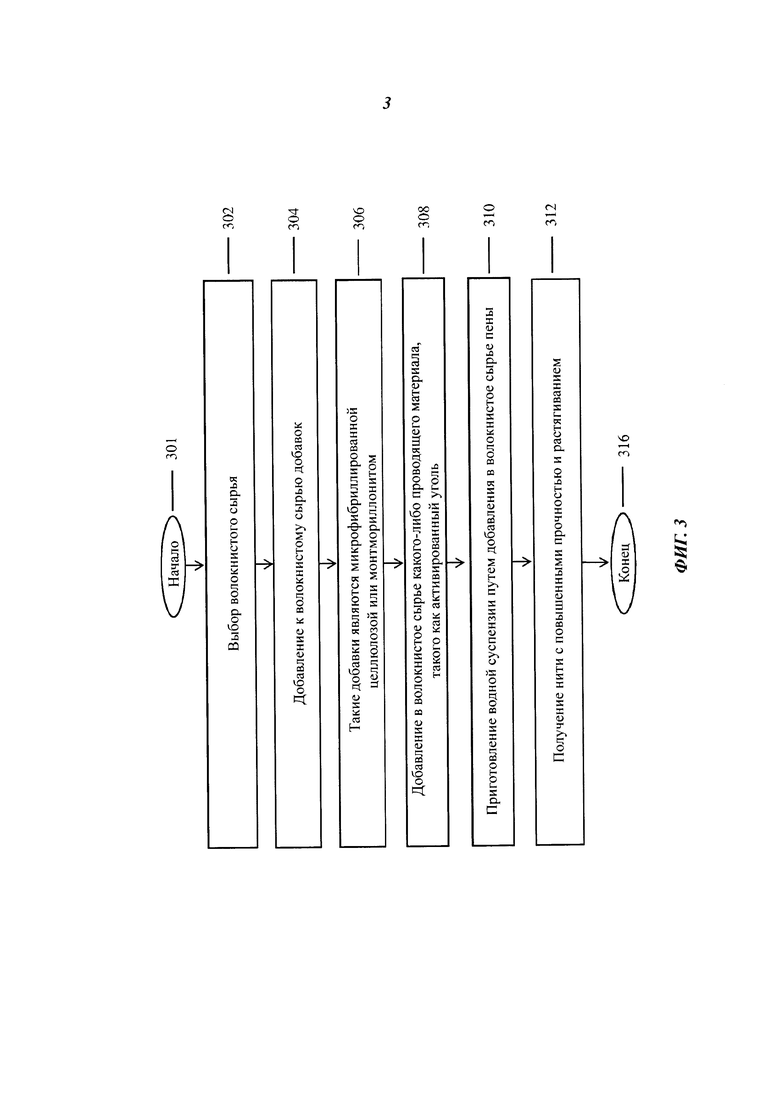

на фиг. 3 представлена технологическая схема для способа выбора различного сырья в соответствии с различными вариантами осуществления настоящего изобретения;

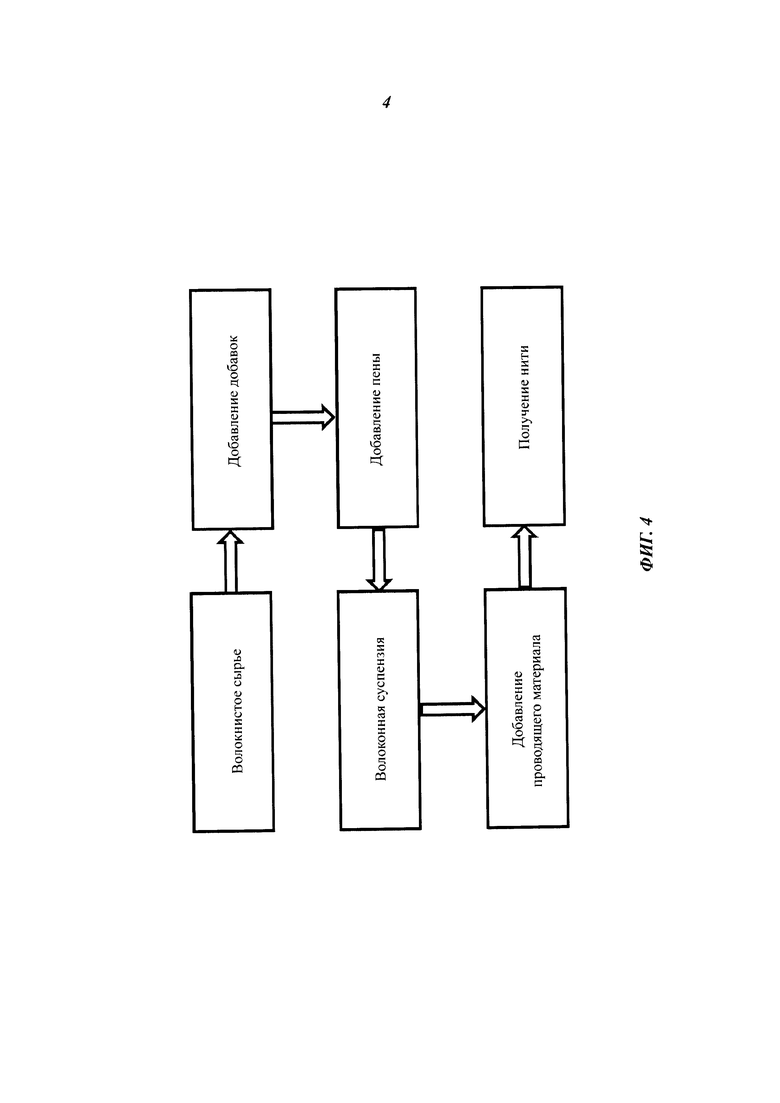

на фиг. 4 представлена блок-схема системы для получения нити из волокон из различного сырья в соответствии с различными вариантами осуществления настоящего изобретения;

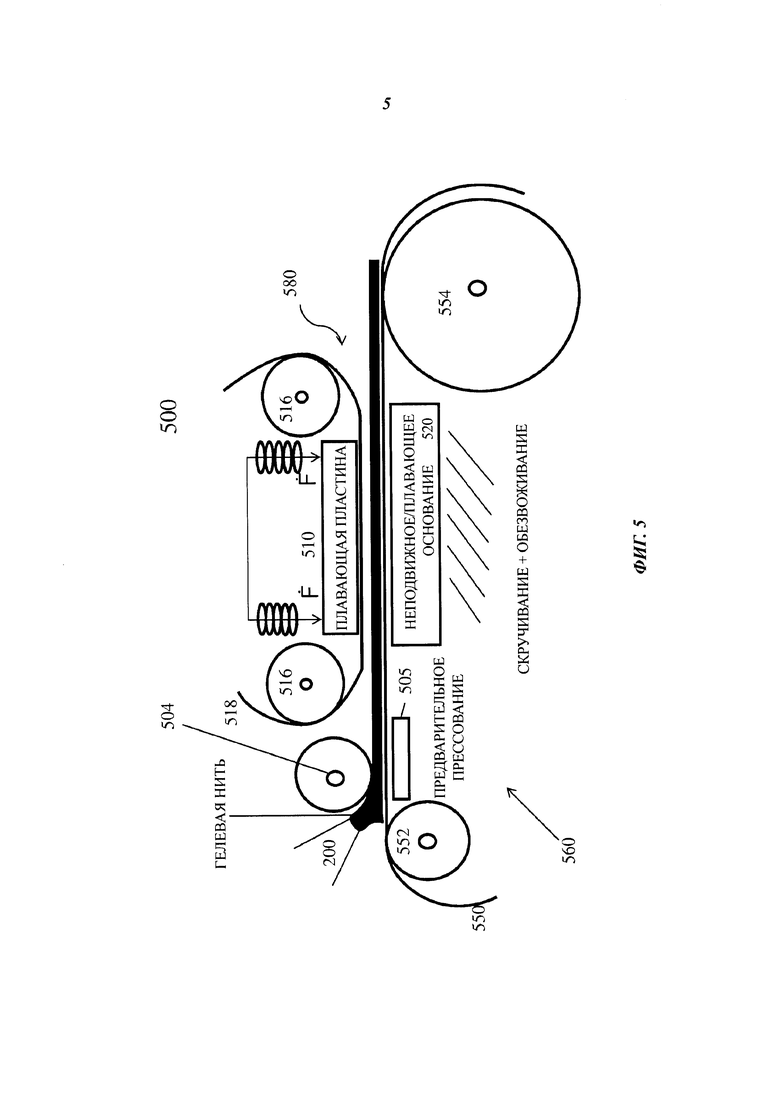

на фиг. 5 представлена блок-схема, относящаяся к системе всего устройства для получения нити в соответствии с различными вариантами осуществления настоящего изобретения;

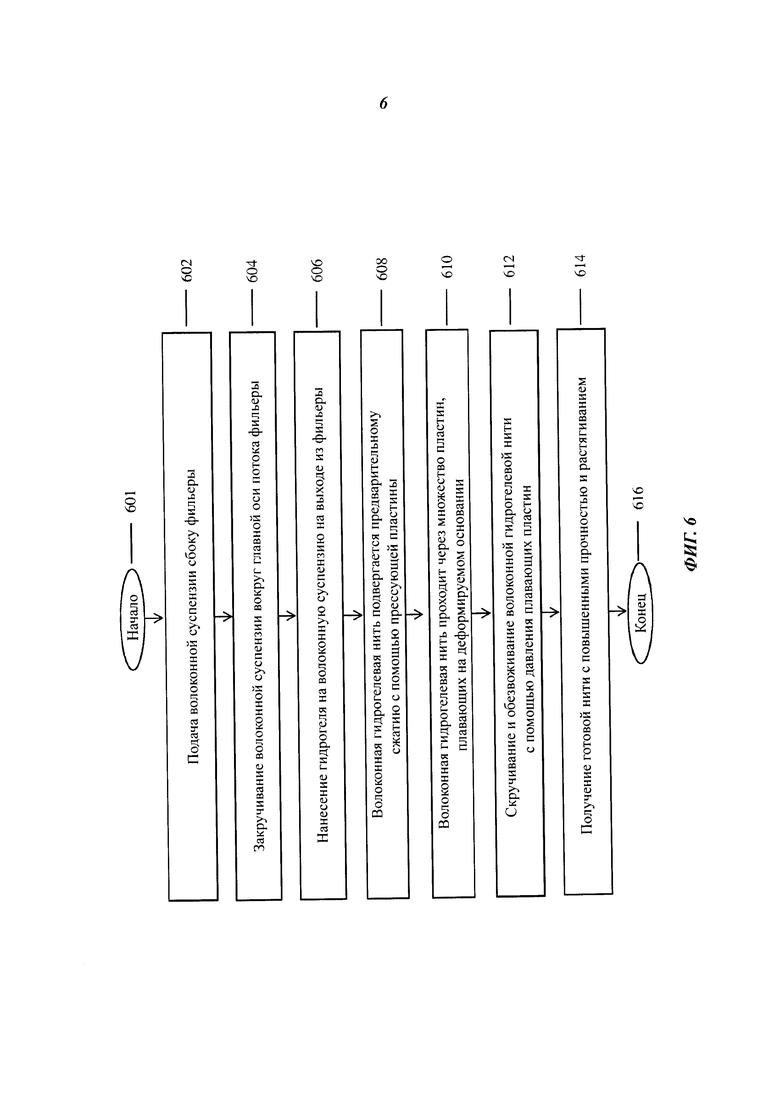

на фиг. 6 представлена технологическая схема, объясняющая работу всего устройства для получения нити в соответствии с различными вариантами осуществления настоящего изобретения.

Подобные детали обозначены на чертежах подобными ссылочными позициями. Подробное раскрытие изобретения

Раскрытые здесь в иллюстративных целях предпочтительные варианты осуществления могут подвергаться многочисленным изменениям. Однако следует отметить, что настоящее изобретение не ограничено способом и системой для получения нити из волокон. Ясно, что предусмотрены различные исключения и замены эквивалентов в тех случаях, когда обстоятельства могут предложить или предоставить целесообразные средства, но подразумевается, что они распространяются на применение или осуществление без отклонения от сущности настоящего изобретения.

Если не указано иное, используемые в описании и прилагаемой формуле изобретения термины имеют значения, обычно используемые в области целлюлозно-бумажной промышленности, а также в области изготовления нитей. Более конкретно значения следующих терминов обозначены ниже.

Описание элемента, данное в единственном числе, не ограничивает число этих элементов, а обозначает присутствие по меньшей мере одного такого элемента.

Термины «имеющий», «содержащий», «включающий в себя» и их варианты означают присутствие компонента.

Под термином «волокно» в настоящем контексте подразумевается волоконное сырье, полученное из натуральных или искусственных источников.

Термин «нить» в настоящем контексте относится к нити, пряже, шнуру, элементарной нити, сетке, тесьме, веревке и пряди.

Термин «модификатор реологических свойств» в настоящем контексте относится к соединению или веществу, способному модифицировать вязкость, напряжение при текучести и тиксотропию суспензии.

Следует заметить, что термин «максимальная взвешенная длина волокон» употребляется ниже в том смысле, что длина 90% волокон короче или равна этой длине, при этом длина волокон может измеряться любым подходящим способом, известным в этой области техники.

Под «сшивающим агентом» в настоящем контексте понимается соединение или вещество, такое как полимер, способное сшивать волокна в суспензии друг с другом. Это обычно происходит в фазе водного раствора и приводит к образованию геля.

Термин «гидрогель» в настоящем контексте относится к гелеобразной композиции, содержащей множество твердых частиц, взвешенных в жидкой фазе.

Термин «водная суспензия» в контексте настоящего изобретения относится к любой суспензии, содержащей воду и волокна, полученные из любого и по меньшей мере одного источника растительного сырья, или искусственное волокно. Источник растительного сырья включает целлюлозную массу, облагороженную целлюлозу, макулатурную массу, торф, плодовую массу или массу из однолетних растений. Волокна могут быть выделены из любого целлюлозосодержащего материала с помощью химических, механических, термомеханических или химико-термомеханических способов обработки. Искусственные волокна могут содержать полиэфир, нейлон и т.п.

Термины «микрофибриллированная целлюлоза», «нанофибриллярная целлюлоза» и/или «нанофибриллированная целлюлоза» в настоящем контексте относятся к совокупности выделенных целлюлозных микрофибрилл или пучков микрофибрилл, полученных из целлюлозного сырья. Микрофибриллы обычно имеют высокое аспектное отношение: длина может превышать один микрометр, тогда как среднечисловой диаметр обычно составляет меньше 200 nm. Диаметр пучков микрофибрилл также может быть больше, но обычно меньше, чем 1 μiη,. Наименьшие микрофибриллы подобны так называемым элементарным фибриллам, диаметр которых составляет обычно от 2 до 12 nm. Размеры фибрилл или пучков фибрилл зависят от сырья и способа измельчения.

Нанофибриллярная целлюлоза может также содержать некоторое количество гем и целлюлозы; ее количество зависит от растительного источника. Механическое измельчение микрофибриллярной целлюлозы из целлюлозного сырья, целлюлозной массы или облагороженной целлюлозы осуществляется с помощью подходящего оборудования, такого как рафинер, дефибрер, гомогенизатор, коллоидная мельница, фрикционная мельница, ультразвуковой диспергатор, флюидизатор, такой как микрофлюидайзер или гомогенизатор флюидизационного типа. В этом случае, нанофибриллярная целлюлоза получается путем измельчения растительного целлюлозного сырья и может называться «нанофибриллированной целлюлозой».

«Нанофибриллярная целлюлоза» также может быть получена непосредственно из некоторых ферментативных процессов. Целлюлозный микроорганизм в соответствии с настоящим изобретением может принадлежать к роду Acetobacter, Agrobacterium, Rhizobium, Pseudomonas или Alcaligenes, предпочтительно Acetobacter, и более предпочтительно к видам Acetobacter xylinunn или Acetobacter pasteurianus.

«Нанофибриллярная целлюлоза» может также представлять собой химически или физически модифицированное производное целлюлозных нанофибрилл или пучков нанофибрилл. Химическая модификация может быть основана, например, на реакциях карбоксиметилирования, окисления, эстерификации и этерификации молекул целлюлозы. Модификация может также осуществляться посредством физической адсорбции анионных, катионных или неионогенных веществ или любой их комбинации на поверхности целлюлозы. Описанную модификацию можно осуществить до, после или во время получения микрофибриллярной целлюлозы.

Нанофибриллированная целлюлоза может быть получена из целлюлозы, предварительно модифицированной для повышения ее стабильности. Такой исходный материал для нанофибриллированной целлюлозы представляет собой лабильную целлюлозную массу или целлюлозное сырье, полученное в результате некоторых модификаций целлюлозного сырья или целлюлозной массы. Например, окисление, опосредованное N-оксилом (например, 2,2,6,6-тетраметил-1-пиперидина N-оксидом) приводит к образованию высоко лабильного целлюлозного материала, который легко можно измельчить до микрофибриллярной целлюлозы. Такие модификации описаны, например, в патентных документах WO 09/084566 и JP 20070340371. Нанофибриллированная целлюлоза, полученная с помощью такой предварительной модификации или «лабилизации», называется сокращенно «NFC-L», в отличие от нанофибриллированной целлюлозы, полученной из не лабилизированной или «нормальной» целлюлозы, NFC-N.

Нанофибриллированную целлюлозу предпочтительно получают из растительного материала, где нанофибриллы могут быть получены из вторичных клеточных стенок. Одним из богатых источников являются древесные волокна. Нанофибриллированную целлюлозу получают путем гомогенизации волоконного сырья древесного происхождения, которое может являться древесной целлюлозой. Когда NFC-L получают из древесных волокон, целлюлозу лабилизируют путем окисления перед измельчением волокон до нанофибрилл. Измельчение с помощью какого-либо из упомянутого выше оборудования позволяет получить нанофибриллы, диаметр которых составляет всего лишь несколько нанометров, самое большое 50 nm, и которые дает бесцветную дисперсию в воде. Нанофибриллы могут быть уменьшены до такого размера, когда диаметр большей части фибрилл будет составлять всего лишь от 2 до 20 нм. Фибриллы, полученные из вторичных клеточных стенок, являются по существу кристаллическими, со степенью кристалличности по меньшей мере 55%.

В соответствии с различными вариантами осуществления изобретения, суспензию в водном растворе получают путем смешивания волоконного сырья с добавками и затем добавления в эту смесь пены. После этого суспензию в водном растворе вводят в фильеру сбоку, и водная суспензия в форме золя начинает закручиваться вокруг главной оси потока фильеры. Под действием гравитации водосодержащий нитевой продукт из волокон выходит через выпускное отверстие фильеры. Кроме того, в соответствии с некоторыми вариантами осуществления, для выталкивания из фильеры гелевой нити из волокон может использоваться давление текучей среды. Кроме того, для вытягивания нити из фильеры может использоваться сетка, причем для инициирования выхода гелевой нити из фильеры иногда используется разность скоростей между гелевой нитью и сеткой. На выходе из фильеры суспензия водосодержащего нитевого продукта из волокон соединяется со сшивающим агентом, и в результате реакции сшивания образуется гидрогель, такой как гидрогель альгината металла. Точнее говоря, гидрогель альгината металла покрывает поверхность водосодержащего нитевого продукта из волокон.

Затем водосодержащий нитевой продукт из волокон, покрытый гидрогелем альгината металла, подвергается скручиванию, сушке и обезвоживанию. Сушка может осуществляться способами, основанными на использовании вакуума, механическом сжатии и/или горячей сушке. Обезвоживание может осуществляться с использованием вакуума, механического сжатия, конвекции, проводимости или теплового излучения с помощью любых известных средств нагрева, таких как горячий воздушный поток, инфракрасное излучение или контакт с горячей поверхностью.

В соответствии с одним из вариантов осуществления, нить из волокон обезвоживается с помощью механического сжатия. В предложенном в соответствии с изобретением способе механического сжатия используется множество пластин, плавающих на деформируемом основании. Множество пластин, плавающих на деформируемом основании, выполнено с возможностью обезвоживания нити из волокон без какого-либо ее износа и разрыва. Когда нить из волокон проходит через эти множества плавающих пластин, прикладывается только то давление, которое необходимо для обезвоживания нити из волокон. Соответственно, получить нить, имеющую необходимую толщину и однородную структуру, позволяет использование минимального давления в процессе обезвоживания. После обезвоживания нить сушат и получают сухую готовую нить.

На фиг. 1-6 проиллюстрированы новаторские аспекты изобретения, относящиеся к способу, системе и нити в соответствии с изобретением. Новаторские аспекты изобретения, проиллюстрированные на чертежах, могут рассматриваться в связи с прилагаемой формулой изобретения.

На фиг. 1 представлено приготовление гидрогеля альгината металла в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения. Сначала, на шаге 102, альгинат получают механическим способом из полисахаридов бурых водорослей. Затем, на шаге 104, приготавливают раствор такого полученного механическим способом альгината. После этого, на шаге 106, гидрогель альгината металла приготавливают путем добавления к раствору альгината катионов бивалентного металла. Далее, на шаге 108, к гидрогелю альгината металла добавляют добавки, улучшающие свойства нити. Кроме того, на шаге 110, свойства гидрогеля альгината металла регулируют в соответствии с требованиями нити. Наконец, на шаге 112, на выходе из фильеры нить из волокон покрывается полученным гидрогелем альгината металла.

Гидрогель альгината металла с заданными характеристиками, покрывающий поверхность нити из волокон, позволяет эффективно доставить нить из волокон в зону сушки и защищает эту нить из волокон от разрыва при скручивании и обезвоживании. Помимо волокон, матрица гидрогеля альгината металла, может содержать и другие материалы, улучшающие свойства нити из волокон. Наконец, водосодержащий нитевой продукт из волокон подвергается скручиванию, сушке и обезвоживанию.

Более конкретно, покрытие гидрогелем альгината металла поверхности водосодержащего нитевого продукта из волокон обеспечивает средство для сшивания волокон. Соответственно, это сшивание волокон позволяет получить нить из волокон повышенной прочности и вытяжки и таким образом избежать разрыва нити при скручивании и обезвоживании.

Предпочтительно гидрогель альгината металла в соответствии с изобретением содержит альгинат, полученный механическим способом из полисахаридов бурых водорослей и затем водный раствор такого альгината. Структура альгината представляет собой неразветвленный полисахарид, состоящий из маннуроновой кислоты (М) и гулуроновой кислоты (G). При добавлении в раствор альгината катионов, таких как катионы бивалентного металла, образуется гидрогель альгината металла, имеющий сшитую структуру. Свойства сшитой структуры этого гидрогеля альгината металла зависят от следующих факторов:

- выбор биополимера, т.е. альгината, гуаровой камеди, пектина и т.д.;

- растворимость биополимера в воде;

- реактивность (плотность перекрестных связей и скорость) биополимера с ионами металла;

- регулирование набухания/усадки гидрогеля альгината металла (рН) для регулирования высвобождения воды из матрицы гидрогеля альгината металла.

В присутствии катионов металла, особенно двухвалентных или мультивалентных катионов (перекрестносвязывающий реагент), например, таких как Са2+, Al2+, Na2+, Mg2+, Sr2+ или Ва2+, (сшивающий агент) - альгинат, пектин и каррагинан (каррагинан сшивается также с K+) легко образуют стабильную и высокопрочную гелевую структуру. В сшивании этих полисахаридов предпочтительно используется хлорид кальция. Концентрация солевого раствора может варьироваться от 1 масс. % до 10 масс. %.

Обычно поли-L-гулуроновокислый компонент (G-блок) альгината, поли-D-галактуроновокислый компонент пектина или каррагинана и число бивалентных или мультивалентных катионов (ионов кальция) рассматриваются, как определяющие прочность гелевой структуры.

На фиг. 2 представлена блок-схема для фильеры, выполненной с возможностью получения нити в сочетании со сшиванием суспензии гидрогелем альгината металла.

В соответствии с различными вариантами осуществления настоящего изобретения, неожиданно было обнаружено, что нить из волокон может быть изготовлена очень простым и эффективным способом непосредственно из волоконной суспензии, вследствие чего нет необходимости в изготовлении сначала бумаги или другого продукта из волокон, который нарезается на полосы и сматывается в нить.

Специалисту должно быть ясно, что в процессе изготовления нити из волокон суспензия обычно направляется через фильеру, а затем нить из волокон обезвоживается. Один из способов получения такой нити из волокон раскрыт в патентном документе WO 2013/034814 А1. Число фильер, необходимых в системе, должно выбираться в зависимости от используемого производственного оборудования и изготавливаемого продукта.

Обычно в такой системе может использоваться любая фильера или экструдер, подходящие для жидкостей и вязких текучих сред. Если суспензия содержит альгинаты, пектин или каррагинан, то подходящая для использования фильера содержит внутреннюю головку или отверстие для суспензии и наружную головку или отверстие для водного раствора, содержащего по меньшей мере один катион. Катион может содержать соль, такую как хлорид кальция или сульфит магния. Альтернативно, раствор, содержащий этот катион (соль), может иметь вид аэрозоля или тумана при использовании фильер с одним отверстием. Катион, приведенный в контакт, например, с альгинатом или альгиновой кислотой, приводит к очень быстрому увеличению вязкости водной суспензии, вследствие чего повышается прочность нити, что делает способ с использованием силы тяготения очень привлекательным.

Кроме того, внутренний диаметр выпускного отверстия фильеры меньше или равен максимальной взвешенной длине волокна волокон. Это помогает ориентировать волокна по существу в направлении нити и придает прочность и гибкость готовой нити.

Фильера в соответствии с настоящим изобретением является специально разработанной. Эта специально разработанная фильера раскрыта в патентной заявке 62/153.635 тех же авторов, озаглавленной «МЕХАНИЧЕСКИЙ СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ НИТИ ИЗ ВОЛОКОН». Эта заявка включена в настоящую заявку, и любые отличительные признаки настоящей заявки могут быть заменены отличительными признаками вышеупомянутой заявки.

На фиг. 2 представлена фильера 200, в которой водная суспензия 210 направлена сбоку фильеры и закручивается вокруг главной оси потока фильеры. Дополнительно, в водную суспензию добавляются добавки 220, улучшающие свойства нити. Водная суспензия содержит волоконное сырье, смешанное с пеной. На выходе 201 фильеры 200 водосодержащий нитевой продукт из волокон соединяется с кольцевым потоком гидрогеля 230 альгината металла.

Также, в соответствии с настоящим изобретением, предложен механизм, с помощью которого нить из волокон вытягивается и скручивается при протекании водной суспензии (210) через выпускное отверстие фильеры (200). Такая вытяжка и скручивание нити из волокон повышают прочность и растяжимость конечного нитевого продукта. После выхода из фильеры (200) нить в виде водной суспензии подвергается обезвоживанию и сушке.

В соответствии с различными вариантами осуществления, фильера (200) выполнена с возможностью закручивания потока водной суспензии (210) вокруг главной оси потока фильеры (200). В соответствии с другим вариантом осуществления, водная суспензия (210) закручивается вокруг главной оси потока по меньшей мере одной фильеры (200) благодаря асимметричной подаче сбоку фильеры (200).

В соответствии с другим вариантом осуществления, фильера (200) выполнена таким образом, что водная суспензия (210) закручивается вокруг главной оси потока по меньшей мере одной фильеры за счет. создания, вращения и ускорения потока водной суспензии, где все волокна хорошо выровнены с этим потоком путем вращения вокруг главной оси потока.

В соответствии с другим вариантом осуществления, фильера (200) выполнена таким образом, что водная суспензия (210) закручивается вокруг главной оси потока по меньшей мере одной фильеры за счет создания закрученного потока через множество желобчатых проточных каналов.

В соответствии с различными вариантами осуществления, водная суспензия (210) закручивается вокруг главной оси потока по меньшей мере одной фильеры за счет создания закрученного потока через множества изогнутых проточных каналов. Изогнутые проточные каналы могут представлять собой проточные каналы, изогнутые под углом девяносто градусов.

В соответствии с другим вариантом осуществления, кольцевой поток гидрогеля альгината металла выполнен с возможностью объединения множества нитей из волокон, проходящих через множество кольцевых проточных каналов. Множества нитей из волокон объединяются путем использования множества мелких фильер, направленных радиально внутрь кольцевого потока гидрогеля альгината металла.

Множество кольцевых проточных каналов, как уже было сказано, включает в себя внутренний кольцевой проточный канал, наружный кольцевой проточный канал и промежуточный проточный канал между внутренним и наружным проточными каналами.

В соответствии с различными вариантами осуществления, внутренний кольцевой проточный канал предназначен для вмещения волоконной суспензии и модификатора реологических свойств. Наружный кольцевой проточный канал предназначен для вмещения гидрогеля альгината металла. Промежуточный кольцевой проточный канал предназначен для вмещения улучшающих свойств нити добавок.

Соответственно, полученная описанным способом готовая нить обладает повышенной прочностью и улучшенным диаметром. Закручивание водной суспензии вокруг главной оси потока фильеры и обработка суспензии гидрогелем альгината металла, а также улучшающие свойства нити добавки, пропущенные через множество кольцевых проточных каналов, позволяют получить нить из волокон, обладающую улучшенными прочностью и диаметром.

На фиг. 3 представлена технологическая схема способа выбора сырья. Дополнительно, на фиг. 4 представлена блок-схема способа выбора сырья.

Сначала, на шаге 302, выбирается волоконное сырье из натуральных или искусственных волокон. Затем, на шагах 304 и 306, к сырью добавляются добавки, такие как микрофибриллированная целлюлоза или глина (например, бентонит, монтмориллонит). Далее, на шаге 308, к волоконному сырью добавляется какой-либо проводящий материал, такой как активированный уголь. Далее, на шаге 310, приготавливается водная суспензия путем добавления к волоконному сырью пены. Наконец, на шаге 312, получают нить с повышенными прочностью и растяжимостью.

Натуральные волокна в соответствии с изобретением выбираются из источника растительного сырья, который может быть первичным или вторичным, или любым сочетанием таких источников. Это может быть древесный или недревесный материал. Древесина может быть древесиной хвойных пород, таких как канадская сосна, сосна, ель, лиственница, Дугласова пихта или канадская ель, или лиственных пород, таких как береза, ясень, тополь, ольха, эвкалипт или акация, или смесью древесины хвойных и лиственных пород. Недревесный материал может быть растительным, таким как солома, листья, кора, семена, кожура, цветы, фрукты, овощи, кукуруза, хлопок, пшеница, овес, рожь, гречиха, рис, лен, конопля, абака, сизаль, джут, рами, кенаф, багасса, бамбук, тростник или торф.

Предпочтительно могут также использоваться натуральные волокна, полученные из сосны. Средневзвешенная длина этих волокон может составлять от 2 до 3 мм. Также могут использоваться сочетания более длинных волокон с более короткими, например, сосновых волокон с эвкалиптовыми волокнами.

Водная суспензия в соответствии с настоящим изобретением оптимально может содержать первичные или вторичные волокна, полученные из искусственных материалов, таких как стекловолокно, полимерное волокно, металлическое волокно, или из натуральных материалов, таких как древесные или шелковые волокна.

Водная суспензия в соответствии с настоящим изобретением может содержать от 0,1 масс. % до 10 масс. %, предпочтительно от 0,2 масс. % до 5 масс. % волокон, полученных из любого источника растительного сырья.

Предпочтительно, в соответствии с различными вариантами осуществления изобретения, водная суспензия может иметь вид пены. В этом случае суспензия содержит по меньшей мере одно поверхностно-активное вещество, выбранное из анионных поверхностно-активных веществ и неионогенных поверхностно-активных веществ и любых их сочетаний, обычно в количестве от 0,001 масс. % до 1 масс. %.

Водная суспензия может содержать по меньшей мере один модификатор реологических свойств, образующий гель путем сшивания водной суспензии. Модификатор реологических свойств может быть выбран из альгиновой кислоты, альгинатов, таких как альгинат натрия, пектина, каррагинана и нанофибриллярной целлюлозы (NFC), или сочетания модификаторов реологических свойств.

Предпочтительно модификатор реологических свойств может представлять собой добавку, добавляемую для улучшения свойств готовой нити. Такие добавки выбираются из группы компонентов, включающей монтмориллонит, полиэфир, нейлон, металлы, ионы, любой электропроводящий материал и/или активированный уголь.

Модификатор реологических свойств может использоваться в количестве от 0,1 масс. % до 20 масс. %. Концентрация модификатора реологических свойств, такого как альгинат, предпочтительно составляет от 0,5 масс. % до 20 масс. %.

Водная суспензия в соответствии с настоящим изобретением может также содержать по меньшей мере одну диспергирующую добавку, обычно анионный длинноцепочечный полимер или NFC, или сочетание диспергирующих добавок. Примерами подходящих диспергирующих добавок являются карбоксиметилцеллюлоза (CMC), крахмал (анионный или нейтральный) и анионные полиакриламиды (АРАМ) с высоким молекулярным весом. Диспергирующая добавка модифицирует реологию суспензии, обеспечивая снижение вязкости при сдвиге.

Предпочтительно при высоких скоростях сдвига (500 1/с) вязкость при сдвиге составляет менее 10% от вязкости при нулевом сдвиге суспензии.

Эта диспергирующая добавка может использоваться в количестве от 0,1 масс. % до 20 масс. %.

Водная суспензия в соответствии с настоящим изобретением может быть получена любым подходящим известным в данной области способом.

Мокрая нить, содержащая покрытие из гидрогеля альгината металла, полученного из фильеры (на шаге 312), исходно обычно содержит от 30 масс. % до 99,5 масс. % воды. На шаге обезвоживания нить может быть высушена до желаемого содержания воды. Таким образом, нить из волокон в виде геля, выходящая из фильеры подвергается обезвоживанию и скручиванию.

Кроме того, и как уже было сказано, в соответствии с различными вариантами осуществления, водная суспензия, содержащая волокна и по меньшей мере один модификатор реологических свойств, закручивается вокруг главной оси потока фильеры. Такое закручивание водной суспензии вокруг главной оси потока фильеры осуществляется путем асимметричной подачи суспензии сбоку фильеры. Дополнительно, добавки, улучшающие свойства нити, также добавляют к водной суспензии. Далее, к водной суспензии добавляются также улучшающие свойства нити добавки. Кроме того, на выходе из фильеры с потоком водной суспензии соединяется гидрогель альгината металла. Кроме того, водная суспензия на выходе из фильеры вытягивается и скручивается, а затем подвергается сжатию и обезвоживанию.

Обезвоживание и скручивание нити облегчает использование обезвоживающего устройства (580) по фиг. 5-6, которое будет раскрыто ниже.

Гелевая нить из волокон на выходе из фильеры, такой как фильера (200), падает на конвейерную систему (560), содержащую конвейерную ленту (550) (также называемую сеткой (550) или нижней сеткой (550)), работающую на роликах (552) и (554). Благодаря перемещению конвейерной системы (560) гелевая нить из волокон вытягивается в обезвоживающем устройстве (580).

Затем, на шаге 608, вытянутая гелевая нить из волокон подвергается предварительному прессованию с помощью прессующей пластины, такой как прессующая пластина (505), и ролика (504), сгруппированных для этой цели. Затем, на шаге 610, гелевая нить из волокон пропускается через множество пластин, таких как пластины (510) на фиг. 5. Плавающие пластины (510), «плавают» на деформируемом основании (520). В соответствии с одним из вариантов осуществления, плавающие пластины (510) плавают над неподвижным основанием (520).

Плавающие пластины (510) и деформируемое/неподвижное основание (520) поддерживаются конвейерной системой, содержащей множество роликов (516), перемещающих конвейерную ленту (518) (также называемую сеткой (518) или верхней сеткой (518). Эта система обеспечивает вытяжку и скручивание нити из волокон в обезвоживающем устройстве (580).

Множество плавающих пластин (510), на шаге 610, прикладывают надлежащее давление, необходимое для обезвоживания гелевой нити из волокон. Дополнительно, множество плавающих пластин (510) выполнено с возможностью скручивания и обезвоживания гелевой нити из волокон для обезвоживания на шаге 612. Кроме того, плавающие пластины (510) выполнены с возможностью поддержания равномерной круглой формы нити в процессе обезвоживания и придания хорошей прочности при растяжении готовой нити на шаге 614.

На фиг. 5 и 6 представлена блок-схема и технологическая схема, соответственно, для системы всего устройства (500) для получения нити в соответствии с настоящим изобретением. Эта система содержит водную суспензию, содержащую волокна и по меньшей мере один модификатор реологических свойств, подаваемую в фильеру (200). Система также содержит обезвоживающее устройство (580). Фильера (200) выполнена с возможностью обеспечения закрученного потока водной суспензии. Система также содержит сжимающее устройство, содержащее конвейерную систему (560) с роликами (552), (554) и лентой, которая вытягивает гель из волокон в обезвоживающем устройстве (580).

Обезвоживающее устройство (580) содержит ролик (504) для предварительного сжатия и пластину (505), предварительно сжимающую нить для ее дегидратации, и плавающие пластины (510), опирающиеся на неподвижное/плавающее основание (520), которое скручивает нить.

На фиг. 6 более подробно представлена технологическая схема, объясняющая работу устройства для изготовления нити. Водная суспензия, содержащая волокна и пену, совместно с добавками, улучшающими свойства нити, подается в фильеру (200). В соответствии с одним из вариантов осуществления, они могут подаваться сбоку фильеры, такой как фильера (200), на шаге 602. Фильера (200) выполнена с возможностью обеспечения закручивания потока водной суспензии вокруг главной оси потока фильеры (200) на шаге 604. Затем, на шаге 606, на выходе из фильеры водная суспензия вытягивается и скручивается, и соединяется с кольцевым потоком гидрогеля альгината металла. Затем гелевая нить из волокон на выходе из фильеры подвергается обезвоживанию, как было объяснено выше.

Следует заметить, что любые отличительные признаки, шаги, фазы или части раскрытых выше вариантов осуществления изобретения могут свободно перемещаться и сочетаться друг с другом в комбинации из двух или более вариантов осуществления изобретения.

Изобретение обеспечивает несколько преимуществ. Способ изготовления является очень простым и эффективным, а необходимое оборудование - простым и относительно дешевым. Нить получают непосредственно из волоконной суспензии, и для ее получения не требуется первоначального изготовления полос бумаги.

Реология волоконной суспензии может регулироваться с помощью модификаторов реологических свойств до такой вязкости и тиксотропии, при которых волоконная суспензия может прокачиваться через фильеру, не забивая ее, и одновременно обеспечивать мокрую нить, обычно в форме геля, имеющую достаточную прочность для сохранения своей формы на шаге сушки. Таким образом, модификатор реологических свойств придает нити псевдопластичность и прочность; при использовании альгината обычно необходима также диспергирующая добавка и обработка мокрой нити солевым раствором для обеспечения достаточной прочности. Выбор внутреннего диаметра выпускного отверстия фильеры таким образом, чтобы его размер был меньше или равен максимальной взвешенной длине волокна волокон, позволяет ориентировать волокна в направлении нити, что обеспечивает гибкость и прочность готовой нити.

Вода, высвобожденная после сушки, может быть восстановлена путем конденсации и рециркулирована, например, путем использования замкнутой системы, и, таким образом практически не образуется отработанной воды. Кроме того, количество требуемой воды очень ограничено, особенно в варианте осуществления, в котором волоконная суспензия имеет вид пены.

Продукт является полностью биоразлагаемым, если в качестве исходных материалов используются натуральные материалы.

Необходимость в хлопке может быть уменьшена с помощью способа и продукта в соответствии с настоящим изобретением, когда волокна получают, по меньшей мере частично, из более экологически чистого растительного материала, такого как древесина и макулатура.

В частности, длинноволокнистая целлюлоза, предпочтительно полученная из северной сосны, может использоваться в способе в соответствии с изобретением для получения нити, имеющей толщину менее 0,1 мм и очень хорошие прочностные свойства.

Хотя изобретение описано в отношении конкретных примеров, представленных на чертежах, включающих предпочтительные на настоящее время варианты осуществления изобретения, специалисту в данной области ясно, что множество изменений и перестановок вышеописанных вариантов осуществления могут быть осуществлены без отклонений от сущности настоящего изобретения. Должно быть ясно, что изобретение не ограничено описанными в настоящей работе деталями конструкции и расположением элементов. Изменения и модификации вышеизложенного могут осуществляться без отклонения от сущности настоящего изобретения. Таким образом, множество изменений этих вариантов осуществления предусмотрено без отклонения от сущности изобретения.

Описание конкретных вариантов осуществления изобретения представлено в целях иллюстрации и описания. Они не должны рассматриваться как исчерпывающие или ограничивать настоящее изобретение до точных описанных форм, и ясно, что множество модификаций и изменений возможно в свете этой идеи. Эти варианты осуществления были выбраны и описаны для объяснения принципов настоящего изобретения и его практического применения, и, следовательно, позволяют другим специалистам в данной области использовать настоящее изобретение и различные варианты его осуществления с различными модификациями в зависимости от предполагаемого использования. Ясно, что различные исключения и замены эквивалентов предусмотрены, когда обстоятельства могут предложить или предоставить необходимые средства, но такие исключения и замены должны покрывать применение или осуществление без отклонения от сущности настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНИСТАЯ МОНОНИТЬ | 2017 |

|

RU2754057C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОВОЛОКОННОЙ НИТИ С ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАСТЯЖЕНИЕ | 2015 |

|

RU2660071C1 |

| ШТАПЕЛЬНЫЕ ВОЛОКНА ИЗ НАТУРАЛЬНЫХ ВОЛОКОН, СПОСОБ И АППАРАТ ДЛЯ ИХ ПРОИЗВОДСТВА | 2018 |

|

RU2777520C2 |

| СПОСОБ ОБРАБОТКИ МИКРОФИБРИЛЛИРОВАННОЙ ЦЕЛЛЮЛОЗЫ И МИКРОФИБРИЛЛИРОВАННАЯ ЦЕЛЛЮЛОЗА, ОБРАБОТАННАЯ СОГЛАСНО ТАКОМУ СПОСОБУ | 2012 |

|

RU2603956C2 |

| СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗЫ И ЦЕЛЛЮЛОЗА, ОБРАБОТАННАЯ СОГЛАСНО ТАКОМУ СПОСОБУ | 2012 |

|

RU2603957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ЦЕЛЛЮЛОЗЫ | 1996 |

|

RU2174166C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ МНОГОКОМПОНЕНТНЫХ ВОЛОКОН | 2007 |

|

RU2431004C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ФОРМОВАННЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2001 |

|

RU2255945C2 |

| СПОСОБЫ ОБРАЗОВАНИЯ ПОДЛОЖКИ | 2021 |

|

RU2789713C1 |

| ПОРИСТЫЕ МАТЕРИАЛЫ, ДАЮЩИЕ УСАДКУ ПРИ ВОЗДЕЙСТВИИ ВЛАГИ | 2016 |

|

RU2715658C1 |

Настоящее изобретение относится к способу получения нити из волокон. Способ включает в себя шаг приготовления водной суспензии (210), содержащей волокна и по меньшей мере один модификатор реологических свойств, за которым следует направление полученной суспензии (210) через по меньшей мере одну фильеру (200) для получения по меньшей мере одной нити. Способ также включает подвергание этой по меньшей мере одной нити обезвоживанию. Способ отличается тем, что гидрогель (230) наносится на поверхность нити, выходящей из по меньшей мере одной фильеры (200). Изобретение относится также к системе для получения нити из волокон и к нити из волокон, полученной таким способом. 4 н. и 12 з.п. ф-лы, 6 ил.

1. Способ изготовления нити из волокон, включающий приготовление водной суспензии (210), включающей волокна, полученные из по меньшей мере одного источника растительного сырья, и по меньшей мере один модификатор реологических свойств; направление указанной суспензии (210) через по меньшей мере одну фильеру (200) для формирования по меньшей мере одной нити; нанесение гидрогеля альгината металла (230) на поверхность нити, выходящей из по меньшей мере одной фильеры (200), и обезвоживание по меньшей мере одной нити.

2. Способ по п. 1, включающий добавление в указанную водную суспензию одной или нескольких добавок (220), изменяющих свойства указанной нити.

3. Способ по п. 2, в котором указанная добавка или добавки (220) являются любыми из следующих: глины, полиэфира, нейлона, металлов, ионов, любого электропроводного материала и/или активированного угля.

4. Способ по любому из пп. 1-3, включающий инициирование образования указанного гидрогеля альгината металла (230) на выходе (201) из фильеры в области свободной струи, причем водную суспензию (210) соединяют с кольцевым потоком раствора, содержащего ионы металла.

5. Способ по любому из пп. 1-4, включающий приготовление указанной водной суспензии (210) в виде пены.

6. Система для изготовления нити из волокон, в которой водная суспензия (210) включает волокна, полученные из по меньшей мере одного источника растительного сырья, а также предусмотрен по меньшей мере один модификатор реологических свойств, при этом предусмотрено пропускание указанной водной суспензии (210) через по меньшей мере одну фильеру (200) для получения по меньшей мере одной нити, причем предусмотрен гидрогель альгината металла (230) для нанесения на поверхность данной по меньшей мере одной нити, выходящей из по меньшей мере одной фильеры (200), при этом предусмотрено выполнение обезвоживания указанной по меньшей мере одной нити.

7. Система по п. 6, включающая одну или несколько добавок (220), добавленных в указанную водную суспензию (210), изменяющих свойства указанной нити.

8. Система по п. 7, в которой указанная добавка или добавки (220) являются любыми из следующих: глины, полиэфира, нейлона, металлов, ионов, любого электропроводного материала и/или активированного угля.

9. Система по любому из пп. 6-8, в которой образование указанного гидрогеля альгината металла (230) инициировано на выходе (201) фильеры в области свободной струи, причем предусмотрено соединение водной суспензии (210) с кольцевым потоком раствора, содержащего ионы металла.

10. Система по любому из пп. 6-9, в которой указанная водная суспензия (210) содержится в виде пены.

11. Нить из волокон, включающая обезвоженную водную суспензию волокон, полученных из по меньшей мере одного источника растительного сырья, и по меньшей мере один модификатор реологических свойств, причем водная суспензия (210) волокон вышла из фильеры (200) и содержит гидрогель альгината металла (230), нанесенный на выходящую нить.

12. Нить из волокон по п. 11, включающая одну или несколько добавок (220), добавленных в указанную водную суспензию (210), изменяющих свойства указанной нити.

13. Нить из волокон по п. 12, в которой указанная добавка или добавки (220) являются любыми из следующих: глины, полиэфира, нейлона, металлов, ионов, любого электропроводного материала и/или активированного угля.

14. Нить из волокон по пп. 11-13, в которой образование указанного гидрогеля альгината металла (230) было инициировано на выходе (201) из фильеры в области свободной струи, причем водная суспензия (210) соединена с кольцевым потоком раствора, содержащего ионы металла.

15. Нить из волокон по пп. 11-14, в которой указанная водная суспензия (210) содержится в виде пены.

16. Нить из волокон, полученная способом по любому из пп. 1-5 и/или с помощью системы по любому из пп. 6-10.

| WO 2013034814 A1, 14.03.2013 | |||

| US 2012238167 A1, 20.09.2012 | |||

| US 2005022956 A1, 03.02.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННОЙ СТРУКТУРЫ ИЗ ДИСПЕРСИИ ПОЛИТЕТРАФТОРЭТИЛЕНА И РОДСТВЕННЫХ ЕМУ ПОЛИМЕРОВ | 1997 |

|

RU2190707C2 |

Авторы

Даты

2020-05-19—Публикация

2016-04-25—Подача