ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам и устройствам для образования подложек. В частности, настоящее изобретение относится к способам получения с помощью пенообразования и устройствам для образования подложек.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Продукты личной гигиены, такие как подгузники, трусы-подгузники, трусы для приучения к горшку, продукты для взрослых, страдающих недержанием, и продукты женской гигиены, могут содержать разнообразные подложки. Например, подгузник может содержать впитывающую структуру, нетканые материалы и пленки. Аналогичным образом носовые платки, влажные салфетки и полотенца также могут содержать различные подложки. Некоторые из подложек в этих продуктах могут содержать природные и/или синтетические волокна. В некоторых продуктах некоторые подложки могут также содержать компоненты разных типов для обеспечения дополнительных функциональных возможностей подложки и/или самого конечного продукта.

Например, один из таких компонентов, который может быть желательно добавить в подложку, включает сверхвпитывающий материал (SAM). SAM может быть выполнен в виде частицы или волокна и обычно используется в подложках для увеличения впитывающей способности. Впитывающие системы впитывающих продуктов личной гигиены, таких как подгузник, часто содержат SAM. Существуют процессы образования подложки с SAM, которые включают использование камер формования для смешивания частиц или волокон SAM с целлюлозными волокнами для образования впитывающей сердцевины. Эти процессы обычно выполняют в сухой окружающей среде, так как SAM может быть трудно обрабатывать во влажных условиях из-за увеличения объема вследствие впитывания текучей среды и гелеобразования помимо других потенциальных недостатков. Однако в альтернативных процессах образования подложек для создания подложек могут использоваться текучие среды, такие как жидкости, обеспечивающие другие различные характеристики и возможности при изготовлении и эксплуатации таких подложек.

Таким образом, существует необходимость в разработке способов и устройств для введения компонента в подаваемое количество текучей среды для образования подложек. Также существует необходимость в разработке способов и устройств для образования подложек, содержащих компоненты. Также существует необходимость в разработке усовершенствованных напорных ящиков для образования подложек.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном варианте осуществления предоставляется способ образования подложки, содержащей компонент. Способ может включать предоставление первого подаваемого количества текучей среды и предоставление второго подаваемого количества текучей среды. По меньшей мере один элемент из первого подаваемого количества текучей среды и второго подаваемого количества текучей среды может содержать множество волокон. Способ может дополнительно включать предоставление системы загрузки компонента. Способ может включать предоставление подаваемого количества компонента для системы загрузки компонента. Компонент может включать по меньшей мере один элемент из частиц и волокна. Способ может дополнительно включать транспортировку первого подаваемого количества текучей среды. Также способ может включать введение компонента во второе подаваемое количество текучей среды в эжекторе. Способ может дополнительно включать транспортировку второго подаваемого количества текучей среды, содержащего компонент. Также частью способа может быть смешивание первого подаваемого количества текучей среды со вторым подаваемым количеством текучей среды, содержащим компонент, для предоставления полученной в результате взвеси. Способ может дополнительно включать транспортировку полученной в результате взвеси посредством напорного ящика на формирующую поверхность. Способ может также включать обезвоживание полученной в результате взвеси для предоставления подложки, содержащей компонент.

В другом варианте осуществления предоставляется способ образования подложки, содержащей компонент. Способ может включать предоставление первого подаваемого количества текучей среды и предоставление второго подаваемого количества текучей среды. По меньшей мере один элемент из первого подаваемого количества текучей среды и второго подаваемого количества текучей среды может содержать множество волокон. Способ может также включать предоставление системы загрузки компонента. Способ может дополнительно включать предоставление подаваемого количества компонента для системы загрузки компонента. Дополнительно способ может включать транспортировку первого подаваемого количества текучей среды. Способ может включать транспортировку второго подаваемого количества текучей среды под давлением подачи второй текучей среды. Кроме того, способ может включать введение компонента во второе подаваемое количество текучей среды в смесительном узле. Способ может дополнительно включать транспортировку второго подаваемого количества текучей среды, содержащего компонент, через выпуск смесительного узла, при этом второе подаваемое количество текучей среды, содержащее компонент, транспортируется под давлением на выходе смесительного узла. Также способ может включать управление перепадом давления между давлением на выходе смесительного узла и давлением подачи второй текучей среды. Также частью способа может быть смешивание первого подаваемого количества текучей среды со вторым подаваемым количеством текучей среды, содержащим компонент, для предоставления полученной в результате взвеси. Способ может дополнительно включать транспортировку полученной в результате взвеси посредством напорного ящика на формирующую поверхность. Способ может также включать обезвоживание полученной в результате взвеси для предоставления подложки, содержащей компонент.

В еще одном варианте осуществления предоставляется способ образования подложки, содержащей компонент. Способ может включать предоставление первого подаваемого количества текучей среды. Способ может включать предоставление системы загрузки компонента. Способ может также включать предоставление подаваемого количества компонента для системы загрузки компонента. Компонент может включать по меньшей мере один элемент из частиц и волокна. Способ может также дополнительно включать транспортировку первого подаваемого количества текучей среды. Способ может включать введение компонента в первое подаваемое количество текучей среды в эжекторе для предоставления полученной в результате взвеси. Дополнительно способ может включать транспортировку полученной в результате взвеси посредством напорного ящика на формирующую поверхность. Способ может также включать обезвоживание полученной в результате взвеси для предоставления подложки, содержащей компонент.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Полное и достаточное раскрытие настоящего изобретения, предназначенное для специалиста в данной области техники, изложено более конкретно в остальной части описания, которая ссылается на прилагаемые фигуры, на которых:

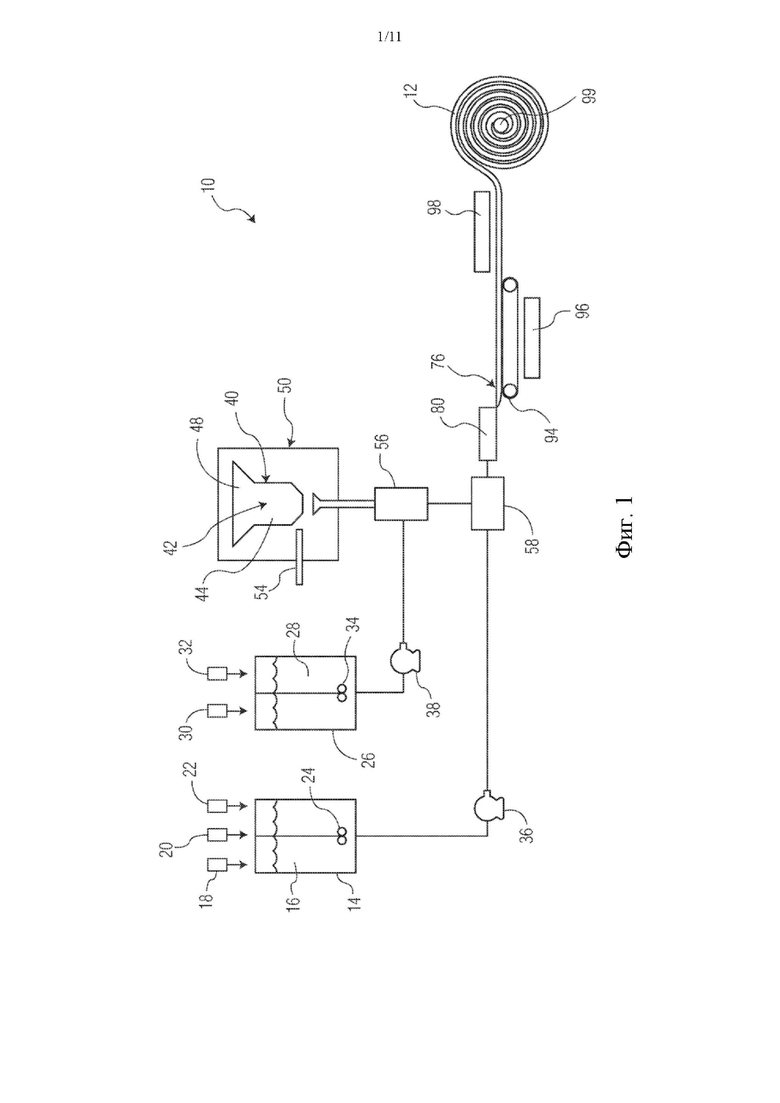

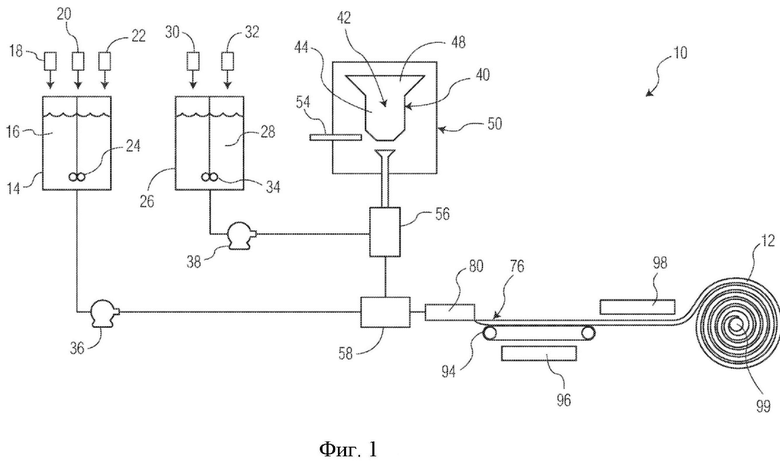

на фиг. 1 представлена схема процесса для иллюстративного способа введения компонента в подаваемое количество текучей среды и образования подложки, содержащей компонент, согласно одному варианту осуществления настоящего изобретения.

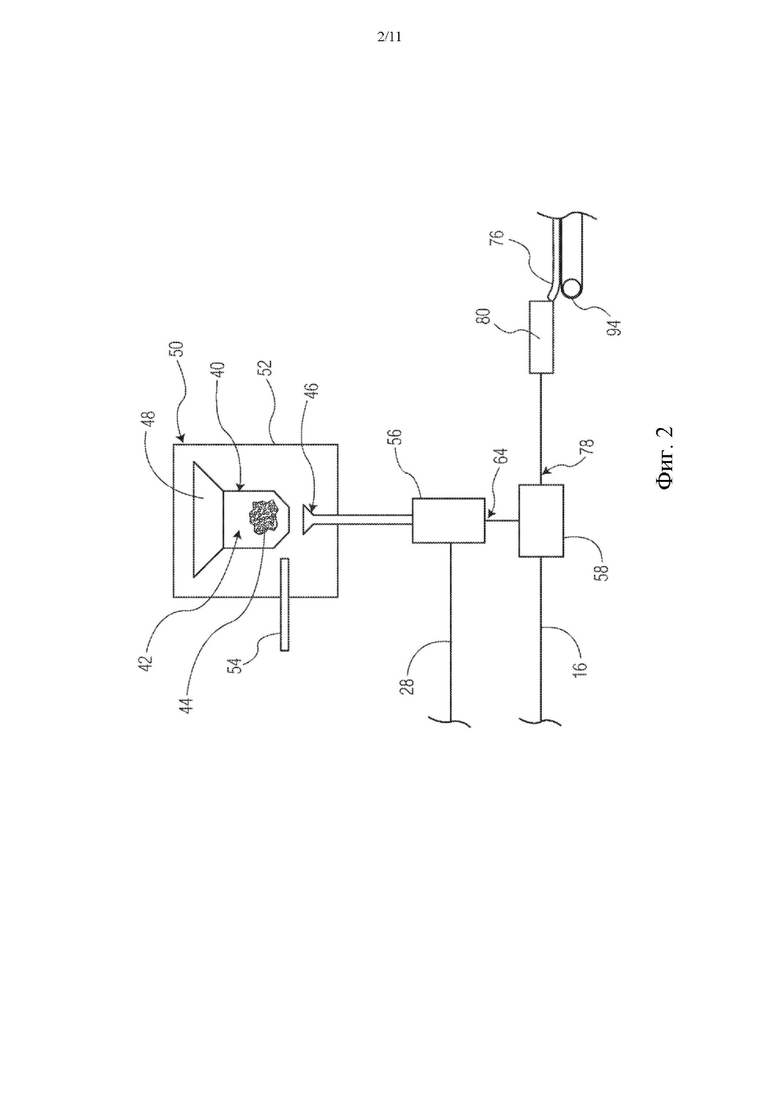

На фиг. 2 представлена подробная схема системы загрузки компонента, двух смесительных узлов и двух подаваемых количеств текучей среды выше по потоку относительно напорного ящика, изображенного на схеме процесса на фиг. 1.

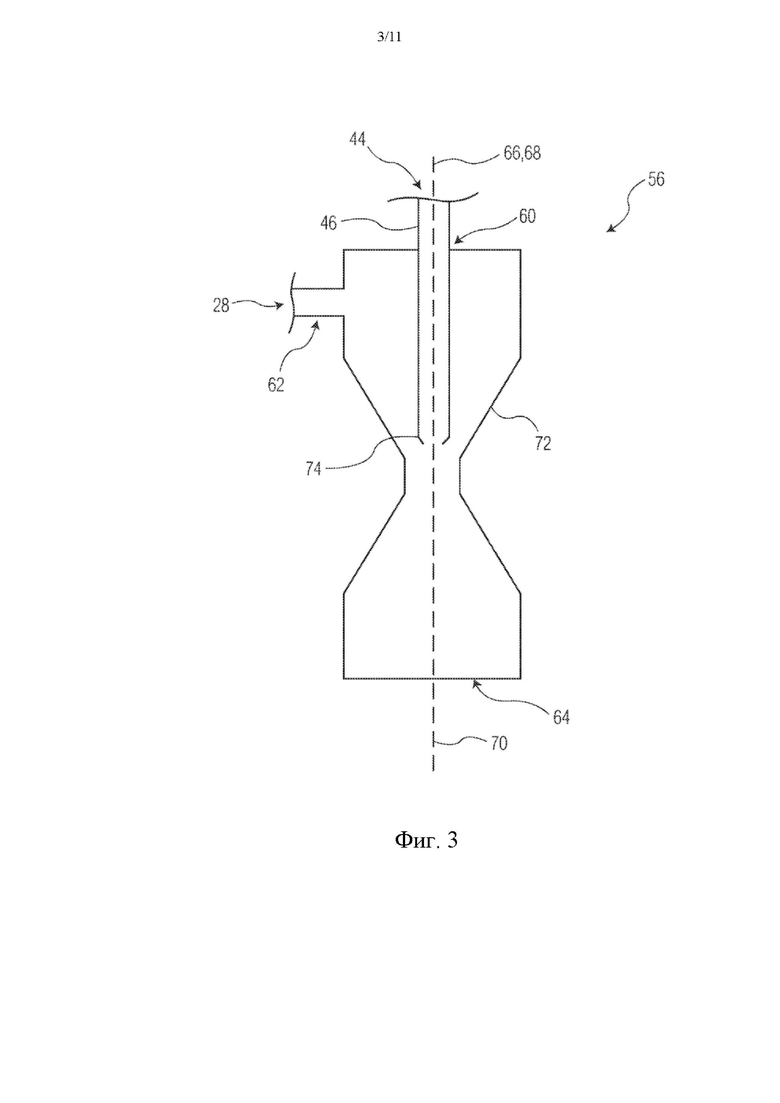

На фиг. 3 представлен поперечный разрез первого смесительного узла и выпускного канала системы загрузки компонента по фиг. 2.

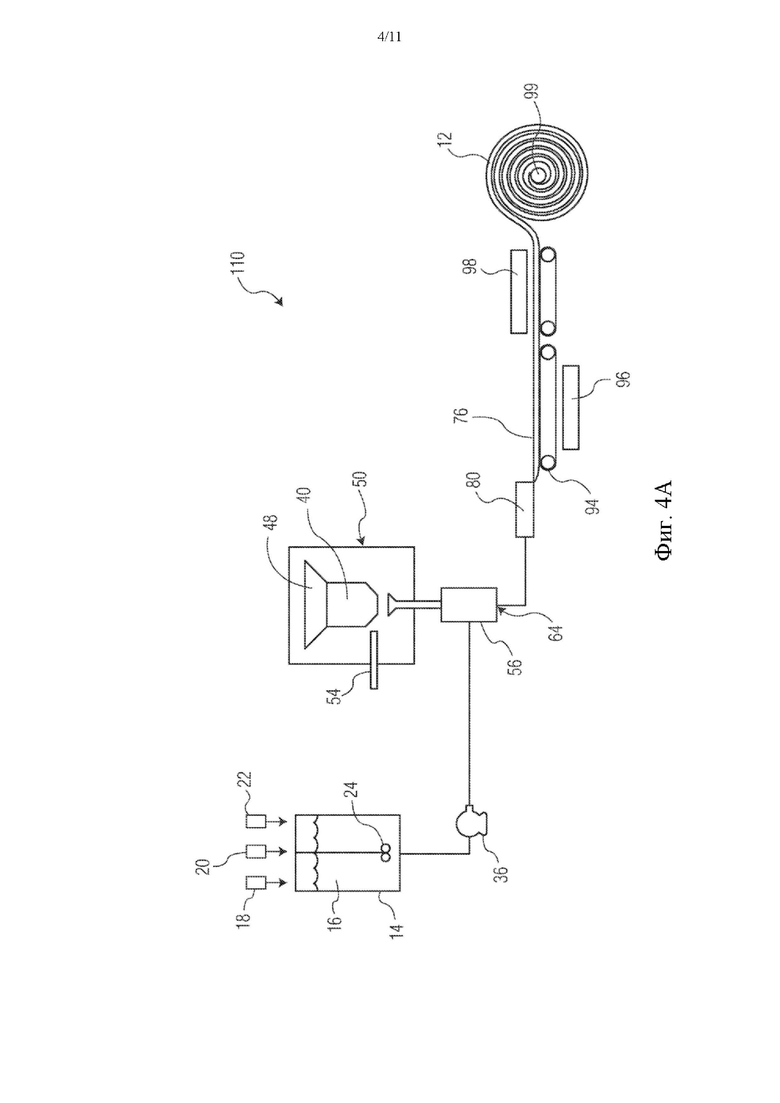

На фиг. 4А представлена схема процесса для альтернативного иллюстративного способа введения компонента в подаваемое количество текучей среды и образования подложки, содержащей компонент, согласно еще одному варианту осуществления настоящего изобретения.

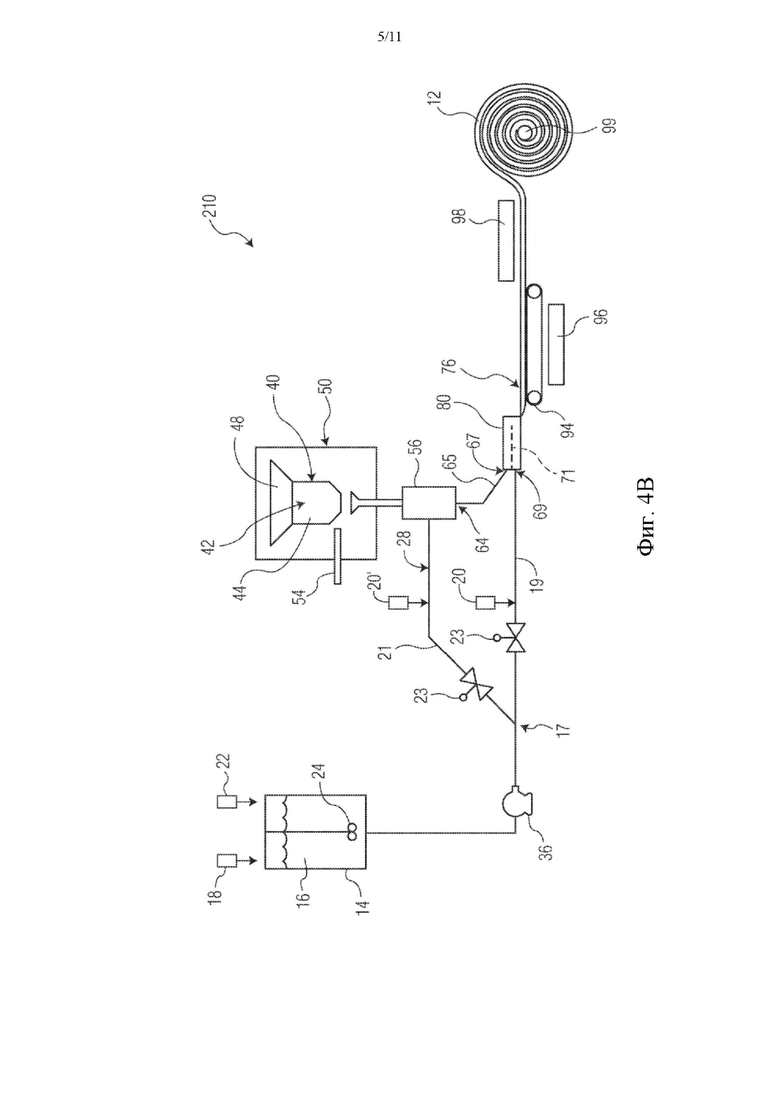

На фиг. 4В представлена схема процесса для другого альтернативного иллюстративного способа введения компонента в подаваемое количество текучей среды и образования подложки, содержащей компонент, согласно еще одному варианту осуществления настоящего изобретения.

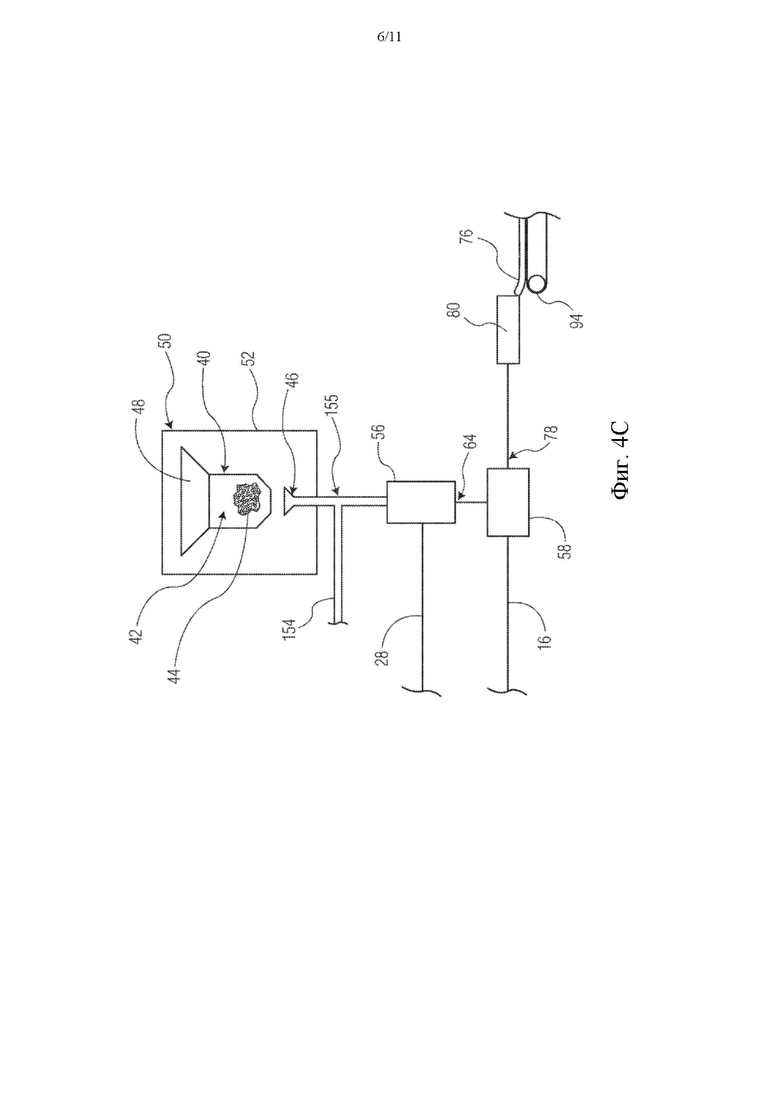

На фиг. 4С представлена схема процесса для еще одного альтернативного иллюстративного способа введения компонента в подаваемое количество текучей среды и образования подложки, содержащей компонент, согласно еще одному варианту осуществления настоящего изобретения.

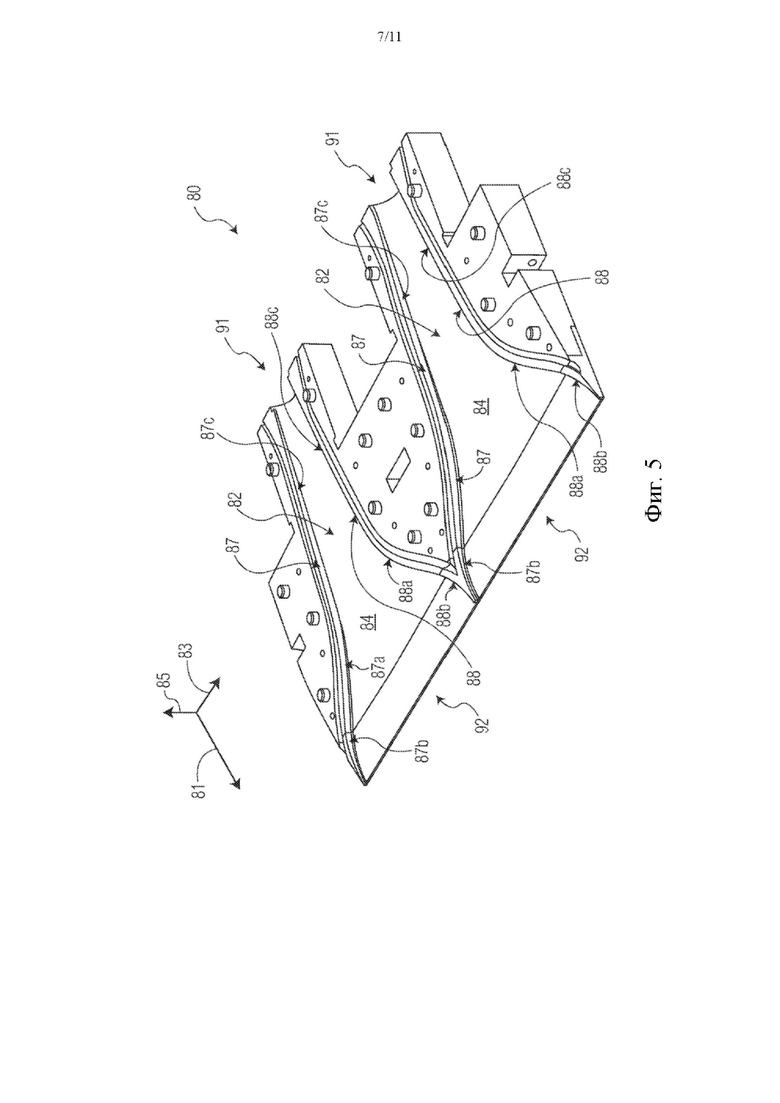

На фиг. 5 представлен вид спереди, сверху и в перспективе иллюстративного напорного ящика, верхняя поверхность которого удалена для ясности.

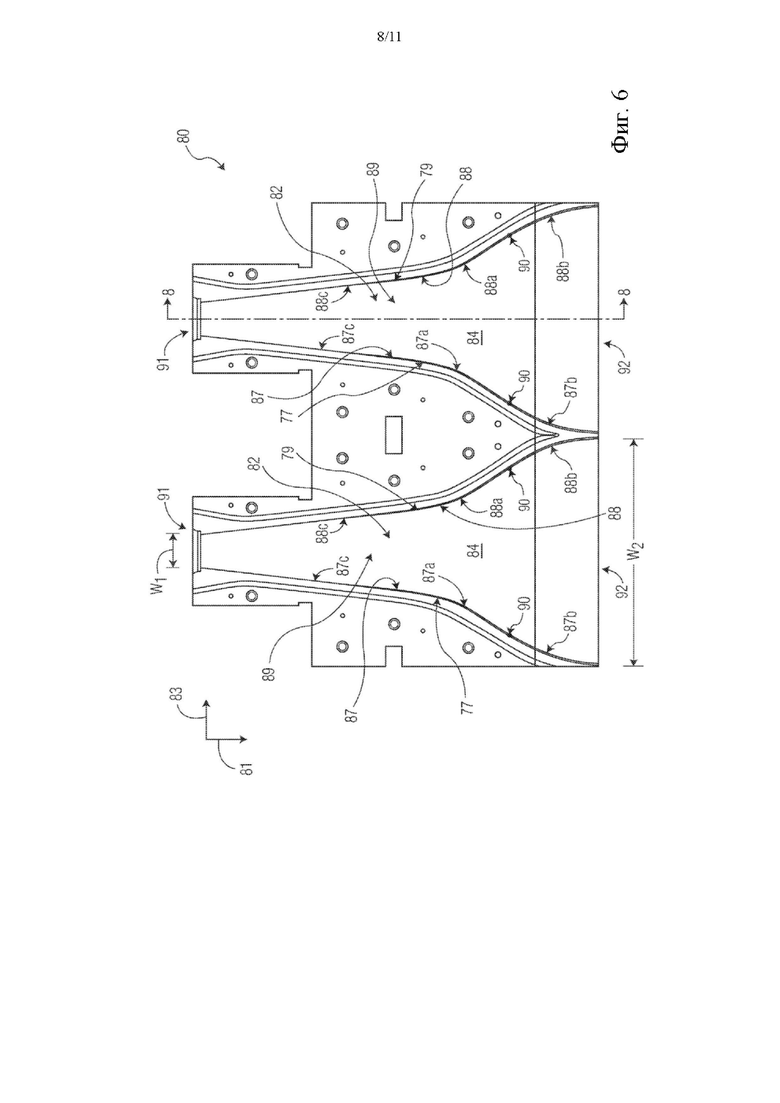

На фиг. 6 представлен вид сверху в плане напорного ящика по фиг. 5.

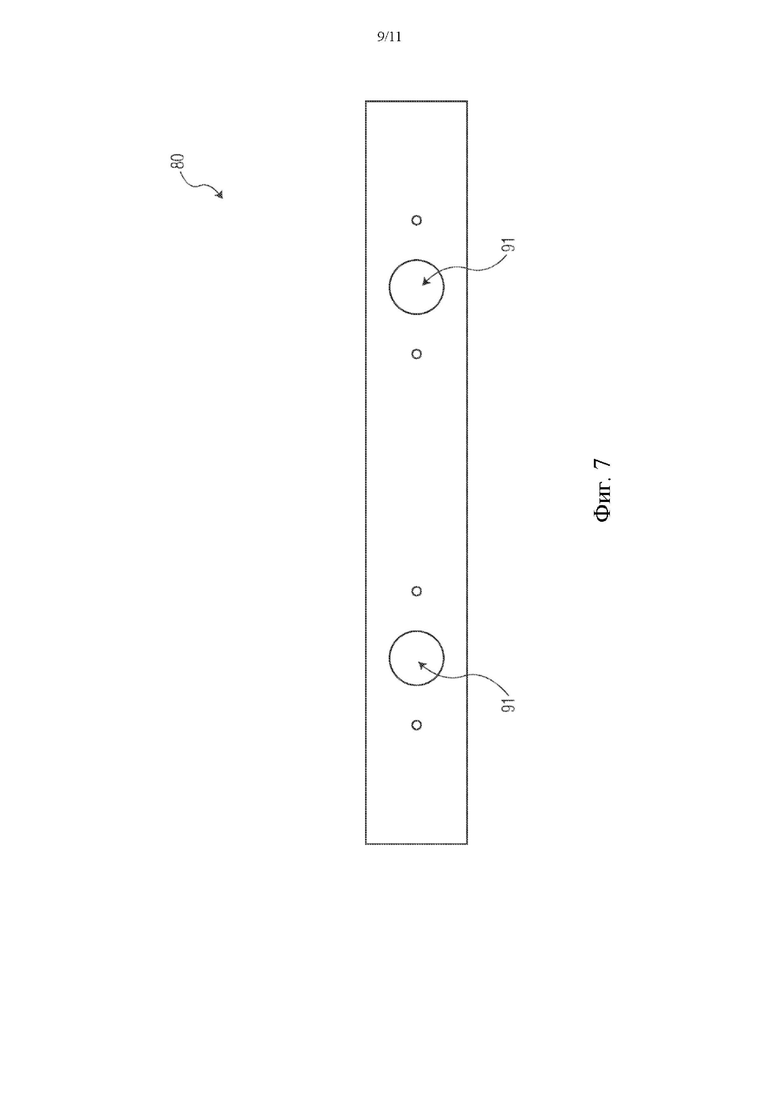

На фиг. 7 представлен вид сзади в плане напорного ящика по фиг. 5.

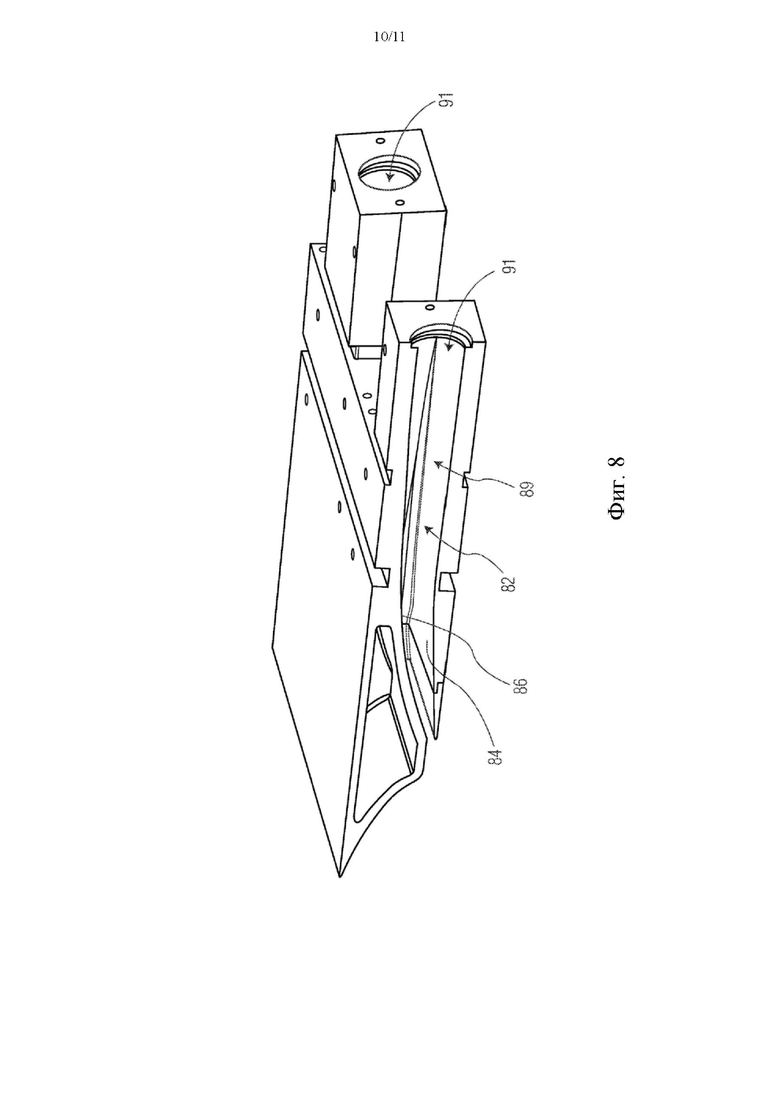

На фиг. 8 представлен вид сбоку, сверху, в перспективе и поперечном разрезе, взятый вдоль линии 8–8 на фиг. 6, причем показана верхняя поверхность.

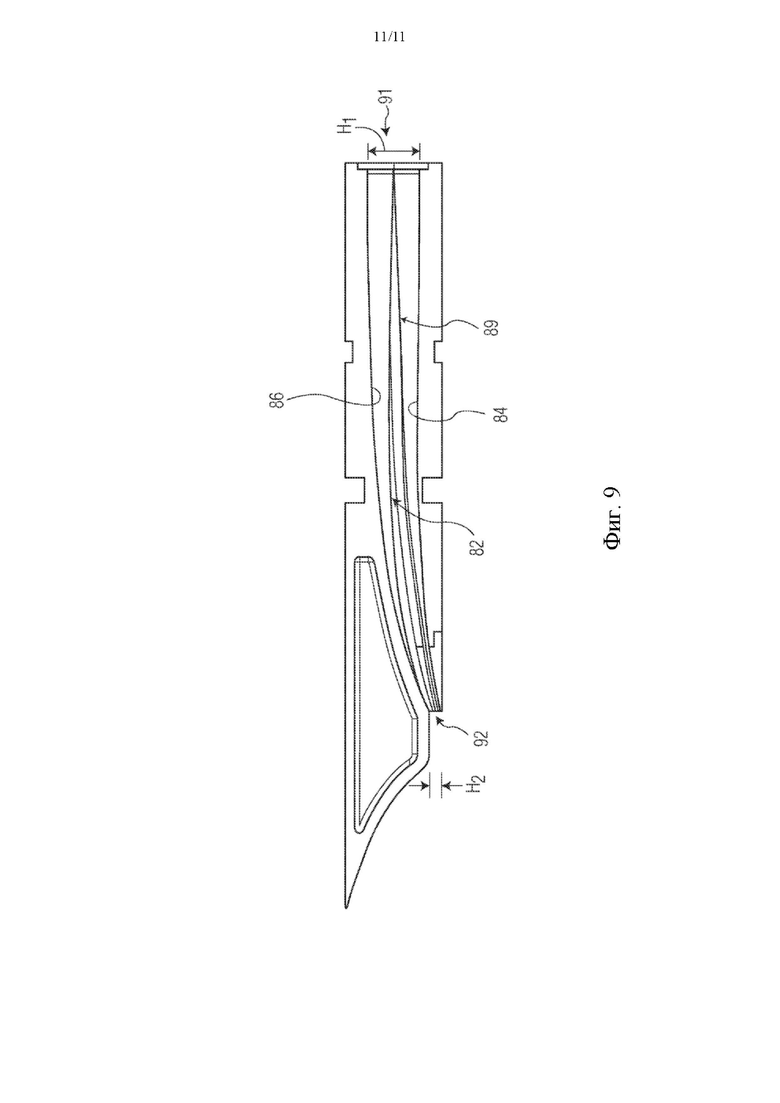

На фиг. 9 представлен вид сбоку, в поперечном разрезе, взятый вдоль линии 8–8 на фиг. 6, причем показана верхняя поверхность.

Повторное использование ссылочных позиций в этом описании и в графических материалах предназначено для представления одинаковых или аналогичных признаков или элементов настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам и устройствам, посредством которых можно получить подложку, содержащую компонент. Хотя в настоящем изобретении приведены примеры подложек, изготовленных путем получения с помощью пенообразования, предполагается, что способы и устройства, описанные в настоящем документе, могут быть использованы для извлечения пользы из способов изготовления с использованием влажного и/или суховоздушного формования.

Каждый пример приведен с целью объяснения и не предназначен для ограничения. Например, признаки, проиллюстрированные или описанные как часть одного варианта осуществления или фигуры, могут быть использованы в отношении другого варианта осуществления или фигуры для получения еще одного варианта осуществления. Предполагается, что настоящее изобретение включает такие модификации и вариации.

При представлении элементов настоящего изобретения или его предпочтительного (предпочтительных) варианта (вариантов) осуществления употребление терминов в единственном или множественном числе, а также со словом «указанный» предусматривает, что существует один или более элементов. Термины «содержащий», «включающий» и «имеющий» предназначены для включения и означают, что могут существовать дополнительные элементы кроме перечисленных элементов. В контексте данного документа термины «первый», «второй», «третий» и т.д. не указывают на определенный порядок, но используются в качестве средства для различения разных случаев при ссылке на различные признаки в настоящем изобретении. Многие модификации и вариации настоящего изобретения могут быть выполнены без отступления от его сущности и объема. Поэтому иллюстративные варианты осуществления, описанные в настоящем документе, не следует использовать для ограничения объема настоящего изобретения.

Определения

В контексте настоящего документа термин «продукт, полученный с помощью пенообразования» означает продукт, образованный из суспензии, содержащей смесь твердого вещества, жидкости и диспергированных пузырьков газа.

В контексте настоящего документа термин «процесс получения с помощью пенообразования» означает процесс изготовления продукта, содержащего суспензию, которая содержит смесь твердого вещества, жидкости и диспергированных пузырьков газа.

В контексте настоящего документа термин «пенообразующая текучая среда» означает любую из одной или более известных текучих сред, совместимых с другими компонентами в процессе получения с помощью пенообразования. Подходящие пенообразующие текучие среды включают, но без ограничения, воду.

В контексте настоящего документа термин «период полураспада пены» означает время, прошедшее до момента обратного превращения половины исходной массы пены в жидкую воду.

В контексте настоящего документа термин «слой» относится к структуре, которая обеспечивает площадь подложки в направлении по оси Z подложки, которая состоит из подобных компонентов и имеет подобную структуру.

В контексте настоящего документа термин «нетканое полотно» означает полотно, имеющее структуру из отдельных волокон или нитей, которые переслаиваются, однако не поддающимся выявлению образом, как в случае трикотажного полотна.

В контексте настоящего документа, если в явной форме не указано иное, каждый из используемых в отношении составов материалов терминов «процент», «%», «весовой процент» или «процент по весу» относится к количеству по весу компонента, представленному в виде процентного значения от общего количества, за исключением случаев, когда явно указано иное.

Термин «поглощающее изделие для личной гигиены» в данном документе относится к изделию, которое предназначено и/или адаптировано для размещения вплотную к телу или вблизи тела (т.е. в соприкосновении с телом) пользователя для поглощения и удержания различных жидких, твердых и полужидких выделений, выделяемых организмом. Примеры включают, но без ограничения, подгузники, трусы-подгузники, трусы для приучения к горшку, трусы для подростков, плавки, гигиенические продукты для женщин, включая, но без ограничения, прокладки или трусы при менструации, продукты для страдающих недержанием, предметы медицинской одежды, хирургические прокладки и бандажи и т.д.

Термин «прослойка» относится к дискретному слою внутри многослойного продукта, где отдельные прослойки могут быть расположены в соприкосновении друг с другом.

Термин «наложенный», или «связанный», или «соединенный» в данном документе относится к сочленению, склеиванию, соединению, скреплению или т.п. двух элементов. Два элемента будут считаться наложенными, связанными или соединенными вместе, если они сочленены, склеены, соединены, скреплены или т.п. непосредственно друг с другом или опосредованно друг с другом, например, когда каждый непосредственно связан с промежуточными элементами. Наложение, связывание или соединение одного элемента с другим может происходить посредством непрерывных или прерывающихся связей.

Термин «сверхвпитывающий материал», используемый в данном документе, относится к набухающим в воде, нерастворимым в воде органическим или неорганическим материалам, включая сверхвпитывающие полимеры и сверхвпитывающие полимерные композиции, способные при наиболее благоприятных условиях поглощать по меньшей мере приблизительно в 10 раз больше от своего веса, или по меньшей мере приблизительно в 15 раз больше от своего веса, или по меньшей мере приблизительно в 25 раз больше от своего веса в водном растворе, содержащем 0,9 весового процента хлорида натрия.

Способ и устройство

В одном варианте осуществления настоящее изобретение относится к способу и устройству 10, с помощью которых можно образовывать подложку 12. На фиг. 1 представлена схема иллюстративного устройства 10, которое может быть использовано в качестве части процесса получения с помощью пенообразования с целью изготовления подложки 12, которая представляет собой продукт, полученный с помощью пенообразования. Устройство 10 может содержать первый бак 14, выполненный с возможностью вмещения первого подаваемого количества 16 текучей среды. В некоторых вариантах осуществления первое подаваемое количество 16 текучей среды может представлять собой пену. Первое подаваемое количество 16 текучей среды может содержать текучую среду, обеспечиваемую за счет подаваемого количества текучей среды 18. В некоторых вариантах осуществления первое подаваемое количество 16 текучей среды может содержать множество волокон, обеспечиваемых подаваемым количеством волокон 20, однако в других вариантах осуществления первое подаваемое количество 16 текучей среды может не содержать множество волокон. Первое подаваемое количество 16 текучей среды может также содержать поверхностно-активное вещество, обеспечиваемое подаваемым количеством поверхностно-активного вещества 22. В некоторых вариантах осуществления первый бак 14 может содержать устройство 24 для перемешивания, как будет более подробно обсуждено ниже. Устройство 24 для перемешивания может смешивать (например, перемешивать) первое подаваемое количество 16 текучей среды для смешивания текучей среды, волокон (если они присутствуют) и поверхностно-активного вещества с воздухом или каким-либо другим газом с целью создания пены. Устройство 24 для перемешивания также может смешивать пену с волокнами (если они присутствуют) с целью создания суспензии волокон в пене, в которой пена удерживает и разделяет волокна, чтобы способствовать распределению волокон в пене (например, в качестве искусственного средства процесса смешивания в первом баке 14). Равномерное распределение волокон может способствовать требуемому качеству подложки 12, включая, например, прочность и внешний вид требуемого качества.

Устройство 10 также может содержать второй бак 26, выполненный с возможностью вмещения второго подаваемого количества 28 текучей среды. В некоторых вариантах осуществления второе подаваемое количество 28 текучей среды может представлять собой пену. Второе подаваемое количество 28 текучей среды может содержать текучую среду, обеспечиваемую за счет подаваемого количества текучей среды 30, и поверхностно-активное вещество, обеспечиваемое за счет подаваемого количества поверхностно-активного вещества 32. В некоторых вариантах осуществления второе подаваемое количество 28 текучей среды может содержать множество волокон в дополнение или в качестве альтернативы волокнам, присутствующим в первом подаваемом количестве 16 текучей среды. В некоторых вариантах осуществления второй бак 26 может содержать устройство 34 для перемешивания. Устройство 34 для перемешивания может смешивать второе подаваемое количество 28 текучей среды для смешивания текучей среды и поверхностно-активного вещества с воздухом или каким-либо другим газом с целью создания пены.

В случае каждого или обоих из первого бака 14 и второго бака 26, на первое подаваемое количество 16 текучей среды или второе подаваемое количество 28 текучей среды может быть оказано воздействие для образования пены. В некоторых вариантах осуществления воздействие на пенообразующую текучую среду и другие компоненты оказывается для образования пористой пены, имеющей содержание воздуха более приблизительно 50 % по объему и, желательно, содержание воздуха более приблизительно 60 % по объему. В определенных аспектах образуется сильнорасширяющаяся пена, имеющая содержание воздуха от приблизительно 60 % до приблизительно 95 %, и в дополнительных аспектах от приблизительно 65 % до приблизительно 85 %. В определенных вариантах осуществления на пену можно оказать воздействие для введения пузырьков воздуха таким образом, чтобы степень расширения (объем воздуха по отношению к другим компонентам в расширенной стабильной пене) составляла более 1:1 и в определенных вариантах осуществления соотношение воздуха и других компонентов могло составлять от приблизительно 1,1:1 до приблизительно 20:1 или от приблизительно 1,2:1 до приблизительно 15:1, или от приблизительно 1,5:1 до приблизительно 10:1, или даже от приблизительно 2:1 до приблизительно 5:1.

Пена может быть получена при помощи одного или более средств, известных из уровня техники. Примеры подходящих способов включают, но без ограничения, интенсивное механическое перемешивание, например, при помощи устройств 24, 34 для перемешивания, нагнетание сжатого воздуха и т. д. Смешивание компонентов посредством использования высокоскоростного устройства для перемешивания с высоким значением сдвига особенно хорошо подходит для использования в образовании требуемых высокопористых пен. Различные устройства для перемешивания с высоким значением сдвига известны из уровня техники и считаются подходящими для использования в настоящем изобретении. В устройствах для перемешивания с высоким значением сдвига обычно применяются бак, в котором содержится предшественник пены, и/или одна или более труб, через которые направляется предшественник пены. В устройствах для перемешивания с высоким значением сдвига могут использоваться серии сит и/или роторов для работы с предшественником и для осуществления интенсивного перемешивания компонентов и воздуха. В частном варианте осуществления предусмотрены первый бак 14 и/или второй бак 26, содержащие один или более роторов или лопастных колес и связанных статоров. Роторы или лопастные колеса вращаются на высоких скоростях для обеспечения потока и сдвига. Воздух можно, например, вводить в бак в различных положениях или просто путем втягивания под действием устройств 24, 34 для перемешивания. Хотя специфическая конструкция устройства для перемешивания может влиять на скорости, необходимые для достижения требуемого смешивания и сдвига, в определенных вариантах осуществления подходящие скорости ротора могут составлять более чем приблизительно 500 об/мин и, например, составлять от приблизительно 1000 об/мин до приблизительно 6000 об/мин, или от приблизительно 2000 об/мин до приблизительно 4000 об/мин. В определенных вариантах осуществления в отношении устройств для перемешивания с высоким значением сдвига на основе ротора устройство (устройства) 24, 34 для перемешивания может (могут) работать с пеной вплоть до исчезновения завихрения в пене или достижения достаточного увеличения объема.

Кроме того, отмечается, что процесс пенообразования можно осуществлять за один этап получения пены или в последовательных этапах получения пены для первого бака 14 и/или второго бака 26. Например, в одном варианте осуществления все компоненты первого подаваемого количества 16 текучей среды в первом баке 14 (например, подаваемого количества текучей среды 18, волокон 20 и поверхностно-активного вещества 22) можно смешивать друг с другом с образованием взвеси, из которой образуется пена. Альтернативно в пенообразующую текучую среду можно добавлять один или более отдельных компонентов, образуя исходную смесь (например, дисперсию или пену), после чего к исходной вспененной взвеси можно добавлять остальные компоненты, а затем на все компоненты оказывается воздействие для образования конечной пены. В связи с этим можно первоначально смешивать текучую среду 18 и поверхностно-активное вещество 22 и оказывать на них воздействие для образования исходной пены перед добавлением каких-либо твердых веществ. Затем к пене на основе воды/поверхностно-активного вещества можно при необходимости добавлять волокна, а затем оказывать на них дополнительное воздействие для образования конечной пены. В качестве дополнительной альтернативы, текучую среду 18 и волокна 20, такие как лист целлюлозной массы высокой плотности, можно интенсивно смешивать при более высокой густоте с образованием исходной дисперсии, после чего добавляют пенообразующее поверхностно-активное вещество, дополнительную воду и другие компоненты, такие как синтетические волокна, с образованием второй смеси, которую затем смешивают и оказывают на нее воздействие для образования пены.

Плотность пены при пенообразовании для первого подаваемого количества 16 текучей среды в первом баке 14 и/или при пенообразовании для второго подаваемого количества 28 текучей среды во втором баке 26 может изменяться в зависимости от конкретного применения и разнообразных факторов, таких как используемый ассортимент волокон. В некоторых вариантах реализации, например, плотность пены может составлять более приблизительно 100 г/л, например более приблизительно 250 г/л, например более приблизительно 300 г/л. Плотность пены обычно составляет менее приблизительно 800 г/л, например менее приблизительно 500 г/л, например менее приблизительно 400 г/л, например менее приблизительно 350 г/л. В некоторых вариантах реализации, например, используется пена меньшей плотности, имеющая плотность пены в целом менее приблизительно 350 г/л, например менее приблизительно 340 г/л, например менее приблизительно 330 г/л.

В некоторых вариантах осуществления устройство 10 также может содержать первый насос 36 и второй насос 38. Первый насос 36 может сообщаться по текучей среде с первым подаваемым количеством 16 текучей среды и может быть выполнен с возможностью перекачивания первого подаваемого количества 16 текучей среды для транспортировки первого подаваемого количества 16 текучей среды. Второй насос 38 может сообщаться по текучей среде со вторым подаваемым количеством 28 текучей среды и может быть выполнен с возможностью перекачивания второго подаваемого количества 28 текучей среды для транспортировки второго подаваемого количества 28 текучей среды. В некоторых вариантах осуществления первый насос 36 и/или второй насос 38 могут представлять собой эксцентриковый шнековый насос или центробежный насос, однако предполагается, что можно использовать насосы других подходящих типов. В дополнение, как дополнительно обсуждено ниже, в некоторых вариантах осуществления устройство может быть снабжено одним насосом, способным перекачивать одно подаваемое количество текучей среды в первое подаваемое количество 16 текучей среды и второе подаваемое количество 28 текучей среды.

Как изображено на фиг. 1 и 2, устройство 10 также может содержать систему 40 загрузки компонента. Система 40 загрузки компонента может содержать участок 42 подачи компонента для размещения подаваемого количества компонента 44, как показано в частично вырезанной части участка 42 подачи компонента, изображенной на фиг. 2. Система 40 загрузки компонента может также содержать выпускной канал 46. Выпускной канал 46 может иметь круглое поперечное сечение или может быть выполнен в прямоугольном виде, например с образованием щели. Система 40 загрузки компонента может также содержать загрузочную воронку 48. Загрузочная воронка 48 может быть соединена с участком 42 подачи компонента и может использоваться для пополнения подаваемого количества компонента 44 на участке 42 подачи компонента.

В некоторых вариантах осуществления система 40 загрузки компонента может содержать насос для сыпучих материалов. Некоторые примеры насосов для сыпучих материалов, которые могут использоваться в настоящем документе, могут содержать системы, в которых используются червяки/шнеки, ленты, вибрационные лотки, вращающиеся диски или другие известные системы для обработки и выпуска подаваемого количества компонента 44. В системе 40 загрузки компонента можно использовать устройства загрузки других типов, такие как, например, такое устройство загрузки ингредиентов, как устройство, производимое Christy Machine & Conveyor, Фримонт, Огайо. В некоторых вариантах осуществления система 40 загрузки компонента также может быть выполнена в виде конвейерной системы.

Система 40 загрузки компонента также может содержать систему 50 управления текучей средой. Система 50 управления текучей средой может быть выполнена с возможностью управления увлечением газа в подаваемое количество текучей среды, в котором размещено подаваемое количество компонента 44. В некоторых вариантах осуществления система 50 управления текучей средой может содержать кожух 52. Кожух 52 может образовывать герметичный объем под давлением вокруг системы 40 загрузки компонента. В других вариантах осуществления система 50 управления текучей средой может быть образована как составная часть конструкции самой системы 40 загрузки компонента, так что отдельный кожух 52, окружающий систему 40 загрузки компонента, может не требоваться. Как изображено на фиг. 1 и 2, в некоторых вариантах осуществления система 50 управления текучей средой также может содержать продувное отверстие 54.

Подаваемое количество компонента 44 может быть в виде частиц и/или волокна. В одном варианте осуществления, как описано в настоящем документе, подаваемое количество компонента 44 может представлять собой сверхвпитывающий материал (SAM) в виде частиц. В некоторых вариантах осуществления SAM может быть в виде волокна. Разумеется, в качестве используемых в устройстве 10 и способах, описанных в настоящем документе, также предполагаются компоненты других типов, как описано ниже. Система 40 загрузки компонента, описанная в настоящем документе, может быть особенно выгодной для подаваемого количества компонента 44, который наиболее целесообразно поддерживать в сухой среде с минимальным воздействием текучей среды или пены, используемой в устройстве 10 и способах, описанных в настоящем документе.

Со ссылкой на фиг. 1-3, в некоторых вариантах осуществления устройство 10 и способы, описанные в настоящем документе, могут содержать первый смесительный узел 56 и второй смесительный узел 58. В предпочтительных вариантах осуществления первый смесительный узел 56 может представлять собой эжектор. Первый смесительный узел 56 может сообщаться по текучей среде с выпускным каналом 46 системы 40 загрузки компонента и сообщаться по текучей среде со вторым подаваемым количеством 28 текучей среды. Как изображено на фиг. 3, первый смесительный узел 56 может содержать первое впускное отверстие 60 и второе впускное отверстие 62. Первое впускное отверстие 60 может сообщаться по текучей среде с подаваемым количеством компонента 44 посредством выпускного канала 46. Второе впускное отверстие 62 может сообщаться по текучей среде со вторым подаваемым количеством 28 текучей среды. Первый смесительный узел 56 также может содержать выпуск 64.

В предпочтительных вариантах осуществления первый смесительный узел 56 может быть выполнен в виде коаксиального эжектора. Например, в предпочтительном варианте осуществления первый смесительный узел 56 может быть выполнен так, что ось 66 первого впускного отверстия 60 первого смесительного узла 56 является соосной с осью 68 выпускного канала 46, обеспечивающего подаваемое количество компонента 44. Первый смесительный узел 56 может также быть выполнен так, что ось 70 выпуска 64 является соосной с выпускной осью 68 выпускного канала 46. Таким образом, первый смесительный узел 56 может быть выполнен так, что ось 66 первого впускного отверстия 60 может быть соосной с осью 70 выпуска 64 первого смесительного узла 56. Второе впускное отверстие 62, обеспечивающее второе подаваемое количество 28 текучей среды для первого смесительного узла 56, может быть устроено так, чтобы входить в первый смесительный узел 56 на стороне первого смесительного узла 56. Эта конфигурация доставки подаваемого количества компонента 44 в первое впускное отверстие 60 соосно с осью 70 выпуска, а не поступления второго подаваемого количества 28 текучей среды в первое впускное отверстие 60, является противоположной многим конфигурациям эжекторов, в которых подаваемое количество текучей среды и компонент смешиваются с использованием движущей силы подаваемого количества текучей среды, но обеспечивает преимущества первого смесительного узла 56, описанные в настоящем документе.

При конфигурации в качестве эжектора первый смесительный узел 56 может смешивать подаваемое количество компонента 44 из системы 40 загрузки компонента со вторым подаваемым количеством 28 текучей среды. За счет транспортировки второго подаваемого количества 28 текучей среды в первый смесительный узел 56 во втором впускном отверстии 62 и через первый смесительный узел 56, второе подаваемое количество 28 текучей среды обеспечивает движущее давление для подаваемого количества компонента 44. Движущее давление может создавать вакуум в отношении подаваемого количества компонента 44 и системы 40 загрузки компонента, чтобы помочь втянуть подаваемое количество компонента 44 для смешивания и увлечения во второе подаваемое количество 28 текучей среды. В некоторых вариантах осуществления движущее давление может создавать в отношении подаваемого количества компонента 44 вакуум менее 1,5 дюйма рт. ст., однако в других вариантах осуществления движущее давление может создавать в отношении подаваемого количества компонента 44 вакуум 5 дюймов рт. ст. или более, или 10 дюймов рт. ст. или более.

Система 50 управления текучей средой может способствовать управлению надлежащим распределением и увлечением подаваемого количества компонента 44 во второе подаваемое количество 28 текучей среды, а также управлению увлечением текучей среды во второе подаваемое количество 28 текучей среды ниже по потоку относительно системы 40 загрузки компонента. Например, при отсутствии кожуха 52, окружающего систему 40 загрузки компонента, дополнительная текучая среда (например, окружающий газ, такой как воздух) может увлекаться во второе подаваемое количество 28 текучей среды по мере дозирования подаваемого количества компонента 44 во второе подаваемое количество 28 текучей среды. Также может быть, что, когда второе подаваемое количество 28 текучей среды создает движущее давление в отношении системы 40 загрузки компонента, вакуум, притягивающий подаваемое количество компонента 44, может вызывать увлечение дополнительного воздуха во второе подаваемое количество 28 текучей среды. В некоторых обстоятельствах увлечение дополнительного воздуха во второе подаваемое количество 28 текучей среды может быть желательным, однако в других обстоятельствах может быть желательным управление содержанием газа во втором подаваемом количестве 28 текучей среды во время введения подаваемого количества компонента 44 во второе подаваемое количество 28 текучей среды в первом смесительном узле 56. Например, в некоторых обстоятельствах, когда второе подаваемое количество 28 текучей среды представляет собой пену, при прохождении пены через первый смесительный узел 56 может быть желательным поддержание содержания газа в пене на относительно постоянном уровне. Таким образом, система 50 управления текучей средой может способствовать управлению давлением, оказываемым на систему 40 загрузки компонента, и потоком газа через нее, чтобы способствовать предотвращению или по меньшей мере управлению количеством газа, увлекаемого во второе подаваемое количество 28 текучей среды, когда подаваемое количество компонента 44 смешивается со вторым подаваемым количеством 28 текучей среды, и может помочь в противодействии движущему давлению в отношении подаваемого количества компонента 44 и системы 40 загрузки компонента, которое создается вторым подаваемым количеством 28 текучей среды.

В некоторых вариантах осуществления система 50 управления текучей средой может содержать затвор для отделения системы 40 загрузки компонента. Например, как обсуждено выше, система 50 управления текучей средой может содержать кожух 52 для обеспечения изоляции в отношении системы 40 загрузки компонента. Изоляция системы 40 загрузки компонента может способствовать предотвращению увлечения дополнительного воздуха во второе подаваемое количество 28 текучей среды, когда подаваемое количество компонента 44 вводится во второе подаваемое количество 28 текучей среды в первом смесительном узле 56.

Однако в некоторых вариантах осуществления может также быть выгодным включение в систему 50 управления текучей средой дополнительной возможности. Например, в некоторых вариантах осуществления система 50 управления текучей средой может содержать продувное отверстие 54. Продувное отверстие 54 может быть выполнено с возможностью продувки потока текучей среды, такого как поток атмосферного воздуха, для обеспечения дополнительного управления потоком текучей среды в системе 40 загрузки компонента. Продувное отверстие 54 может впускать поток газа (например, поток воздуха) внутрь кожуха 52, чтобы способствовать управлению потоком воздуха и давлением внутри кожуха 52, окружающего систему 40 загрузки компонента. Было обнаружено, что за счет предоставления продувного отверстия 54 для подачи некоторого продувного потока атмосферного воздуха в систему 40 загрузки компонента можно уменьшить или исключить обратный выплеск второго подаваемого количества 28 текучей среды в первом смесительном узле 56. Уменьшение обратного выплеска второго подаваемого количества 28 текучей среды в первом смесительном узле 56 может способствовать предотвращению забивания системы 40 загрузки компонента или необходимости в ее очистке, в частности когда система 40 загрузки компонента может доставлять сухие частицы, такие как SAM. В других условиях процесса может быть желательным полностью изолировать систему 40 загрузки компонента по аналогичным причинам.

Дополнительно или альтернативно система 50 управления текучей средой может быть выполнена с возможностью подачи дополнительного потока газа (например, потока воздуха) и/или обеспечения положительного давления для предотвращения обратного заполнения системы 40 загрузки компонента в некоторых обстоятельствах, например при возникновении препятствия в устройстве 10 ниже по потоку за первым смесительным узлом 56. В случае, когда препятствие создает повышенное давление, второе подаваемое количество 28 текучей среды может стремиться к обратному заполнению системы 40 загрузки компонента. Обратное заполнение системы 40 загрузки компонента текучей средой может быть вредным для обработки, в частности когда подаваемое количество компонента 44 представляет собой сухой компонент, такой как SAM. Система 50 управления текучей средой, выполненная с возможностью обеспечения положительного давления в системе 40 загрузки компонента, может способствовать предотвращению такого обратного заполнения системы 40 загрузки компонента.

Также предполагается, что другие дополнительные аспекты системы 50 управления текучей средой можно использовать для поддержания потока и давления газа на уровне, подходящем для системы 40 загрузки компонента, включая, помимо прочего, обеспечение вакуума для системы 40 загрузки компонента в дополнение к вышеописанным продувке воздухом в продувном отверстии 54 и/или положительному давлению или в качестве альтернативы им.

Как изображено на фиг. 3, в некоторых вариантах осуществления первый смесительный узел 56 также может содержать секцию 72 в виде трубки Вентури. Секция 72 в виде трубки Вентури может представлять собой суженную область первого смесительного узла 56, которая может увеличивать скорость второго подаваемого количества 28 текучей среды, проходящего через секцию 72 в виде трубки Вентури, и, таким образом, повышать давление вакуума, создаваемое вторым подаваемым количеством 28 текучей среды в отношении подаваемого количества компонента 44 в системе 40 загрузки компонента, а также может способствовать увлечению подаваемого количества компонента 44 во второе подаваемое количество 28 текучей среды. В некоторых вариантах осуществления дальний конец 74 выпускного канала 46, подающего подаваемое количество компонента 44 в первый смесительный узел 56, может быть расположен в секции 72 в виде трубки Вентури. Местоположение дальнего конца 74 выпускного канала 46 в секции 72 в виде трубки Вентури можно регулировать в качестве одного способа управления давлением как второго подаваемого количества 28 текучей среды по мере его выпуска из первого смесительного узла 56, так и системы 40 загрузки компонента.

Первый смесительный узел 56 может также обеспечивать управление давлением в отношении транспортировки второго подаваемого количества 28 текучей среды, содержащего компонент 44, по мере его выхода из выпуска 64 первого смесительного узла 56 по сравнению с тем, когда второе подаваемое количество 28 текучей среды поступает в первый смесительный узел 56. Перед первым смесительным узлом 56 второе подаваемое количество 28 текучей среды может транспортироваться под давлением второй текучей среды. Второе подаваемое количество 28 текучей среды, содержащее компонент из подаваемого количества компонента 44, может выходить из выпуска 64 первого смесительного узла 56 под давлением на выходе. Перепадом давления между давлением второй текучей среды до первого смесительного узла 56 и давлением на выходе можно управлять. В некоторых вариантах осуществления этим перепадом давления можно управлять путем изменения расхода второго подаваемого количества 28 текучей среды. В некоторых вариантах осуществления этим перепадом давления можно управлять посредством местоположения дальнего конца 74 выпускного канала 46 в секции 72 в виде трубки Вентури первого смесительного узла 56. Например, если дальний конец 74 выпускного канала 46 перемещается дальше в секцию 72 в виде трубки Вентури, уменьшается площадь для протекания второго подаваемого количества 28 текучей среды через трубку 72 в виде секции Вентури, и, таким образом, повышается давление подачи второго подаваемого количества 28 текучей среды. Если дальний конец 74 выпускного канала 46 перемещается дальше из секции 72 в виде трубки Вентури (т. е. обратно в направлении системы 40 загрузки компонента), площадь для протекания второго подаваемого количества 28 текучей среды через секцию 72 в виде трубки Вентури увеличивается, и, таким образом, понижаются как давление подачи второго подаваемого количества 28 текучей среды, поступающего в первый смесительный узел 56, так и уровень вакуума в отношении системы 40 загрузки компонента. В некоторых вариантах осуществления предпочтительным является управление перепадом давления между давлением второй текучей среды перед первым смесительным узлом 56 и давлением на выходе так, чтобы он был меньше или равен 25 фунтам на квадратный дюйм (фунтов/кв. дюйм) или более предпочтительно менее 20 фунтов/кв. дюйм, или менее 15 фунтов/кв. дюйм, или менее 10 фунтов/кв. дюйм, или менее 5 фунтов/кв. дюйм.

Другой особенностью первого смесительного узла 56, который может создавать улучшенное смешивание и транспортировку подаваемого количества компонента 44 во второе подаваемое количество 28 текучей среды в первом смесительном узле 56, может быть то, что второе впускное отверстие 62, обеспечивающее второе подаваемое количество 28 текучей среды, находится выше по потоку относительно дальнего конца 74 выпускного канала 46, который обеспечивает подачу компонента 44 из системы 40 загрузки компонента в первый смесительный узел 56. В такой конфигурации второе подаваемое количество 28 текучей среды может поступать в первый смесительный узел 56 выше по потоку относительно подачи компонента 44 для предотвращения вхождения в контакт или прилипания подаваемого количества компонента 44 к внутренней поверхности первого смесительного узла 56. Таким образом, в варианте осуществления, изображенном на фиг. 3, соосность оси 68 выпускного канала 46 и оси 70 выпуска первого смесительного узла 56, а также поступление второго подаваемого количества 28 текучей среды в первый смесительный узел 56 выше по потоку могут создавать гидравлическую защиту кольцевой формы вокруг места поступления подаваемого количества компонента 44 по мере его увлечения во второе подаваемое количество 28 текучей среды в первом смесительном узле 56.

Следует отметить, что хотя на фиг. 1—3 изображены один выпускной канал 46 системы 40 загрузки компонента и один первый смесительный узел 56, предполагается, что выпускной канал 46 может быть разделен на два или более каналов для загрузки двух или более первых смесительных узлов 56 для смешивания подаваемого количества компонента 44 со вторым подаваемым количеством 28 текучей среды. В такой конфигурации второе подаваемое количество 28 текучей среды может содержать столько же каналов, сколько имеется первых смесительных узлов 56. За счет наличия более одного выпускного канала 46 и более одного первого смесительного узла 56 для смешивания подаваемого количества компонента 44 со вторым подаваемым количеством 28 текучей среды, можно добиться большего расхода второго подаваемого количества 28 текучей среды, содержащего компонент из подаваемого количества компонента 44.

В некоторых вариантах осуществления также предполагается, что первый смесительный узел 56 может представлять собой эжектор с конфигурацией, отличной от вышеописанного коаксиального эжектора. Например, предполагается, что первый смесительный узел 56 может представлять собой эжектор в форме щелевого эжектора.

Со ссылкой на фиг. 1, в некоторых вариантах осуществления устройство 10 может содержать второй смесительный узел 58. Второй смесительный узел 58 может обеспечивать функциональную возможность смешивания второго подаваемого количества 28 текучей среды, содержащего компонент из подаваемого количества компонента 44, с первым подаваемым количеством 16 текучей среды. После выхода второго подаваемого количества 28 текучей среды, содержащего компонент из подаваемого количества компонента 44, из выпуска 64 первого смесительного узла 56 он может транспортироваться во второй смесительный узел 58. Первое подаваемое количество 16 текучей среды может доставляться во второй смесительный узел 58 при помощи первого насоса 36. Второй смесительный узел 58 может смешивать первое подаваемое количество 16 текучей среды и любой из его компонентов (например, текучую среду 18, волокна 20, поверхностно-активное вещество 22) со вторым подаваемым количеством 28 текучей среды и любым из его компонентов (например, текучей средой 30, поверхностно-активным веществом 32), а также компонентом из подаваемого количества компонента 44 для предоставления полученной в результате взвеси 76. Полученная в результате взвесь 76 может транспортироваться из второго смесительного узла 58 через выпуск 78 второго смесительного узла 58 в напорный ящик 80. В некоторых вариантах осуществления, как изображено на фиг. 3, может быть разделение между выпуском 78 второго смесительного узла 58 и напорным ящиком 80. Однако в других вариантах осуществления выпуск 78 второго смесительного узла 58 может быть выполнен за одно целое с напорным ящиком 80.

На фиг. 4А изображен альтернативный вариант осуществления устройства 110 и способа образования подложки 12. На фиг. 4А показаны такие же компоненты, как компоненты устройства 10 и способа, описанных на фиг. 1—3, если это не указано здесь. Устройство 110 по фиг. 4А содержит только первый бак 14 для вмещения первого подаваемого количества 16 текучей среды. Устройство 110 и способ по фиг. 4А не включают второй бак 26, содержащий второе подаваемое количество 28 текучей среды. Первое подаваемое количество 16 текучей среды может содержать подаваемое количество текучей среды 18, подаваемое количество волокон 20 и подаваемое количество поверхностно-активного вещества 22. Устройство 110 может также содержать систему 40 загрузки компонента, систему 50 управления текучей средой и смесительный узел 56, описанные выше в отношении фиг. 1-3. Исходя из этой конфигурации, первый насос 36 может транспортировать первое подаваемое количество 16 текучей среды в первый смесительный узел 56. Система 40 загрузки компонента может транспортировать подаваемое количество компонента 44 в первый смесительный узел 56, как было описано ранее. В предпочтительных вариантах осуществления первый смесительный узел 56 может представлять собой эжектор, более предпочтительно коаксиальный эжектор, описанный в отношении фиг. 3. Первый смесительный узел 56 может смешивать первое подаваемое количество 16 текучей среды с компонентом из подаваемого количества компонента 44 и обеспечивать получаемую в результате взвесь 76, которая выходит из выпуска 64 первого смесительного узла 56 и транспортируется в напорный ящик 80. В некоторых вариантах осуществления выпуск 64 первого смесительного узла 56 может быть отдельным от напорного ящика 80, однако в некоторых вариантах осуществления выпуск 64 первого смесительного узла 56 может быть выполнен за одно целое с напорным ящиком 80. В некоторых вариантах осуществления первое подаваемое количество 16 текучей среды может содержать текучую среду 18 и поверхностно-активное вещество 22, подлежащие смешиванию с подаваемым количеством компонента 44 для предоставления полученной в результате взвеси 76, но может не содержать каких-либо волокон. В других вариантах осуществления первое подаваемое количество 16 текучей среды может содержать текучую среду 18, волокна 20 и поверхностно-активное вещество 22, подлежащие смешиванию с подаваемым количеством компонента 44 для предоставления полученной в результате взвеси 76.

На фиг. 4В изображен еще один альтернативный вариант осуществления устройства 210 и способа образования подложки 12. Устройство 10 может содержать первый насос 36, который может сообщаться по текучей среде с первым подаваемым количеством 16 текучей среды. Первое подаваемое количество 16 текучей среды может содержать подаваемое количество текучей среды 18 и поверхностно-активное вещество 22. Первое подаваемое количество 16 текучей среды может быть разделено в узле 17. Первое подаваемое количество 16 текучей среды может проходить после двух регулирующих клапанов 23. Первое подаваемое количество 16 текучей среды может проходить после одного из регулирующих клапанов 23 в канале 19 в направлении напорного ящика 80. Подаваемое количество волокон 20 может добавляться к первому подаваемому количеству 16 текучей среды после регулирующего клапана 23. Предпочтительно подаваемое количество волокон 20 может подаваться в первое подаваемое количество 16 текучей среды в таком подаваемом количестве текучей среды, как пена.

Когда первое подаваемое количество текучей среды разделяется в узле 17, первое подаваемое количество 16 текучей среды может перекачиваться после второго регулирующего клапана 23 в канале 21 в направлении первого смесительного узла 56. Подаваемое количество текучей среды в этом канале может называться вторым подаваемым количеством 28 текучей среды. Второе подаваемое количество 28 текучей среды может содержать подаваемое количество текучей среды 18 и поверхностно-активное вещество 22 (которое из первого подаваемого количества 16 текучей среды). В некоторых вариантах осуществления может быть предпочтительным добавление подаваемого количества волокон 20’ во второе подаваемое количество 28 текучей среды, как изображено на фиг. 4В. Предпочтительно подаваемое количество волокон 20’ может подаваться в первое подаваемое количество 16 текучей среды в таком подаваемом количестве текучей среды, как пена.

В варианте осуществления, изображенном на фиг. 4В, подаваемое количество компонента 44 может быть добавлено ко второму подаваемому количеству 28 текучей среды в первом смесительном узле 56, как описано выше. Устройство 210 может содержать вывод 65 первого смесительного узла 56, содержащий компонент 44, ниже по потоку относительно выпуска 64 первого смесительного узла 64. Подаваемое количество текучей среды и компонента 44 на выводе 65 первого смесительного узла 56 может обеспечивать первый ввод 67 в напорный ящик 80. Первое подаваемое количество 16 текучей среды может обеспечивать второй ввод 69 в напорный ящик 80. Первый ввод 67 может быть отдельным от второго ввода 69 в напорный ящик 80. Например, в некоторых вариантах осуществления первый ввод 67, содержащий компонент 44, может быть отделен от второго ввода 69 имеющим направление по оси Z делителем 71 (также называемым пластиной), и, таким образом, подаваемые количества 16, 28 текучей среды могут быть отделены друг от друга для по меньшей мере части напорного ящика 80, когда подаваемые количества 16, 28 текучей среды транспортируются посредством напорного ящика 80 с целью предоставления полученной в результате взвеси 76. В этом случае полученная в результате взвесь 76 может обеспечивать два разных слоя для предоставления двухслойной подложки 12.

Еще один альтернативный вариант осуществления изображен на фиг. 4С. Фиг. 4С подобна конфигурации, изображенной на фиг. 2, однако в конфигурации по фиг. 4С предусмотрено продувное отверстие 154, которое может обеспечивать управляемый поток текучей среды в подаваемое количество компонента 44 после поступления компонента 44 в выпускной канал 46 системы 40 загрузки компонента, но выше по потоку относительно первого смесительного узла 56. Такая конфигурация может подавать текучую среду (например, жидкость, газ или пену) в подаваемое количество компонента 44, чтобы способствовать управлению увлечением текучей среды во второе подаваемое количество 28 текучей среды при смешивании подаваемого количества компонента 44 со вторым подаваемым количеством 28 текучей среды в первом смесительном узле 56. Например, в одном варианте осуществления добавление потока пены в продувное отверстие 154 может способствовать предотвращению увлечения дополнительного газа (например, воздуха) в подаваемое количество компонента 44 при его смешивании со вторым подаваемым количеством 28 текучей среды.

Независимо от того, используются ли для транспортировки полученной в результате взвеси 76 устройство 10, 110, 210 и способ, описанные в настоящем документе, или другое устройство и/или способ, для дальнейшей транспортировки полученной в результате взвеси 76 с образованием подложки 12 может быть предусмотрен напорный ящик 80. Как изображено на фиг. 5—9, напорный ящик 80 может иметь машинное направление 81 и поперечное направление 83. Машинное направление 81 проходит в направлении транспортировки полученной в результате взвеси 76 через напорный ящик 80. Полученная в результате взвесь 76 не показана на фиг. 5-9 для ясности.

Напорный ящик 80 сможет содержать по меньшей мере одну проточную секцию 82. В варианте осуществления напорного ящика 80, изображенном на фиг. 5-9, напорный ящик 80 содержит две проточные секции 82. Как изображено на фиг. 5, проточные секции 82 могут быть удалены друг от друга в поперечном направлении 83, но могут находиться в одной общей плоскости, образованной машинным направлением 81 и поперечным направлением 83. Предполагается, что в некоторых вариантах осуществления, содержащих более одной проточной секции 82, эти проточные секции 82 могут быть расположены так, что одна проточная секция 82 расположена поверх другой проточной секции 82 в направлении 85 по оси Z, перпендикулярном плоскости, образованной машинным направлением 81 и поперечным направлением 83. В некоторых вариантах осуществления, содержащих более одной проточной секции 82, две проточные секции 82 могут быть выполнены по существу аналогично друг другу. Однако также предполагается, что одна проточная секция 82 может быть выполнено иначе, чем другая проточная секция 82, в зависимости от различных факторов, таких как, без ограничения, характеристики подложки 12, которую требуется образовать. Дополнительно, хотя в варианте осуществления по фиг. 5-9 показаны две проточные секции 82, предполагается, что напорный ящик 80 может содержать три или более проточных секций 82. Количество проточных секций 82 можно регулировать для достижения различных расходов полученной в результате взвеси 76, требуемой ширины подложки 12 и/или количества имеющих направление по оси Z слоев подложки 12.

Каждая проточная секция 82 может содержать нижнюю поверхность 84 и верхнюю поверхность 86 (помеченные на фиг. 8 и 9). Верхняя поверхность 86 на фиг. 5-7 удалена для ясности изображения внутренних признаков напорного ящика 80. Проточная секция 82 также может иметь первую сторону 87 и вторую сторону 88. Вторая сторона 88 может быть противоположной по отношению к первой стороне 87. В некоторых вариантах осуществления первая сторона 87 и вторая сторона 88 могут быть выполнены как симметричные друг другу относительно оси, параллельной машинному направлению 81. Как лучше всего изображено на фиг. 6, первая сторона 87 и вторая сторона 88 могут содержать соответственно первые части 87a, 88a, являющиеся выпуклыми по отношению к внутренней части 89 проточной секции 82. Первая сторона 87 и вторая сторона 88 также могут содержать соответственно вторые части 87b, 88b, являющиеся вогнутыми по отношению к внутренней части 89 проточной секции 82. В некоторых вариантах осуществления каждая из первой стороны 87 и второй стороны 88 может иметь изменяющийся радиус кривизны вдоль длины первой части 87а и второй части 88b в машинном направлении 81. Первая сторона 87 и вторая сторона 88 могут быть выполнены так, что каждая сторона 87, 88 содержит сегмент 90 перегиба. Сегмент 90 перегиба может служить переходом между соответственно первыми частями 87a, 88a и вторыми частями 87b, 88b первой и второй сторон 87, 88. Сегмент 90 перегиба может представлять собой линейный сегмент, или он может быть более крутым, как изображено на фиг. 5 и 6 (на которых сегмент 90 перегиба в целях идентификации отмечен точкой).

При рассмотрении внутренней части 89 в виде сверху вниз, как изображено на фиг. 6, внутренняя часть 89 может иметь боковой профиль в машинном направлении, который включает первый боковой профиль 77 и второй боковой профиль 79. Первый боковой профиль 77 может представлять собой профиль первой стороны 87, и второй боковой профиль 79 может представлять собой профиль второй стороны 88 при рассмотрении внутренней части 89 в виде сверху вниз. Каждый из первого бокового профиля 77 и второго бокового профиля 79 может содержать соответственно первые части 87а, 88а, являющиеся выпуклыми по отношению к внутренней части 89 проточной секции 82, и каждый из них может содержать соответственно вторые части 87b, 88b, являющиеся вогнутыми по отношению к внутренней части 89 проточной секции 82. Например, эти боковые профили 77, 79 могут быть получены независимо от того, имеются ли первая сторона 87, вторая сторона 88, верхняя поверхность 86 и нижняя поверхность 84, или от того, что эти стороны 87, 88 и верхняя и нижняя поверхности 86, 84 явно не разграничены, например, если внутренняя часть 89 проточной секции 82 образована плавными поверхностями и кривизной, как например в поперечном сечении овальной формы.

Напорный ящик 80 может быть выполнен так, что каждая проточная секция 82 содержит впускное отверстие 91. Каждое проточная секция 82 также может содержать выпускное отверстие 92. Как изображено в виде сзади напорного ящика 80 на фиг. 7, в некоторых вариантах осуществления впускное отверстие 91 может иметь круглую форму поперечного сечения так, что его можно соединить с каналом круглого поперечного сечения, который транспортирует полученную в результате взвесь 76 в напорный ящик 80. Разумеется, предполагается, что впускное отверстие 91 может иметь другие формы поперечного сечения. Дополнительно также предполагается, что впускное отверстие 91 напорного ящика 80 может образовывать часть выпуска 78 обсужденного выше второго смесительного узла 58 или первого смесительного узла 56.

Как показано на фиг. 6 для левой проточной секции 82, ширина W1 внутренней части 89 на впускном отверстии 91 может быть меньше ширины W2 внутренней части 89 на выпускном отверстии 92. В целях настоящего документа значения ширины W1 и W2 определены как измеренные между первой стороной 87 и второй стороной 88 в направлении, параллельном поперечному направлению 83 напорного ящика 80, и в плоскости, образованной машинным направлением 81 и поперечным направлением 83.

Как изображено на фиг. 9, внутренняя часть 89 проточной секции 82 может иметь высоту H1 на впускном отверстии 91, которая больше высоты H2 внутренней части 89 на выпускном отверстии 92. В целях настоящего документа значения высоты H1 и H2 определены как измеренные между нижней поверхностью 84 и верхней поверхностью 86 в направлении, параллельном направлению 85 по оси Z, которое является перпендикулярным плоскости, образованной машинным направлением 81 и поперечным направлением 83. Как также изображено на фиг. 9, внутренняя часть 89 проточной секции 82 выполнена так, что верхняя поверхность 86 и нижняя поверхность 84 обеспечивают изменение траектории потока между впускным отверстием 91 и выпускным отверстием 92 в направлении 85 по оси Z.

В некоторых вариантах осуществления каждая из первой стороны 87 и второй стороны 88 проточной секции 82 может содержать соответственно части 87с, 88с для расширения потока. Части 87c, 88c для расширения потока могут находиться ближе к впускному отверстию 91, чем первые части 87a, 88a первой стороны 87 и второй стороны 88 соответственно. Первые части 87a, 88a первой стороны 87 и второй стороны 88 соответственно могут находиться ближе к впускному отверстию 91, чем вторые части 87b, 88b первой стороны 87 и второй стороны 88 соответственно.

Когда полученная в результате взвесь 76 поступает в напорный ящик 80 через каждое впускное отверстие 91, полученная в результате взвесь 76 в первую очередь поступает во внутреннюю часть 89 проточной секции 82 и части 87с, 88с для расширения потока первой стороны 87 и второй стороны 88 соответственно. В этом месте траектория потока полученной в результате взвеси 76 увеличивается по ширине в поперечном направлении 83. После прохождения через части 87c, 88c для расширения потока первой стороны 87 и второй стороны 88 соответственно полученная в результате взвесь 76 более существенно увеличивается по ширине по мере ее транспортировки первыми частями 87a, 88a первой и второй сторон 87, 88 соответственно. Поток полученной в результате взвеси 76 затем проходит сегмент 90 перегиба на каждой из первой и второй сторон 87, 88 и в конечном итоге транспортируется вторыми частями 87b, 88b первой и второй сторон 87, 88 соответственно. Важно, что такое управляемое увеличение по ширине потока полученной в результате взвеси 76 и комбинация первых частей 87а, 88а и вторых частей 87b, 88b первой и второй сторон 87, 88 соответственно обеспечивает улучшенный поток по всей внутренней части 89 проточной секции 82, при котором уменьшаются вихри и другие турбулентные свойства полученной в результате взвеси 76 при ее прохождении через напорный ящик 80. Таким образом, боковые профили 77, 79 внутренней части 89 проточной секции 89 (например, первой и второй сторон 87, 88) образуют конфигурацию, которая является преимущественной для сведения к минимуму времени, в течение которого полученная в результате взвесь 76 находится в напорном ящике 80, одновременно расширяясь до ширины и высоты, необходимых для образования подложки 12. Это может представлять собой значительное преимущество обработки, при котором компоненты из подаваемого количества компонента 44 представляют собой сухие элементы, такие как SAM, для которых желательно сведение к минимуму времени подвергания воздействию жидкостей, образующих часть полученной в результате взвеси 76.

Дополнительно считается, что конфигурация изменяющейся высоты и ширины внутренней части 89 проточной секции 82 способствует обеспечению улучшенной густоты потока полученной в результате взвеси 76 через напорный ящик 80. Как описано выше, ширина W1 внутренней части 89 на впускном отверстии 91 меньше ширины W2 внутренней части 89 на выпускном отверстии 92 для обеспечения возможности расширения полученной в результате взвеси 76 в поперечном направлении 83 до требуемой ширины подложки 12. По мере увеличения ширины внутренней части 89 при прохождении полученной в результате взвеси 76 через напорный ящик 80 высота внутренней части 89 уменьшается. Как отмечено выше, высота H1 внутренней части 89 на впускном отверстии 91 больше высоты H2 внутренней части 89 проточной секции 82 на выпускном отверстии 92. За счет уменьшения высоты внутренней части 89 по мере увеличения ширины внутренней части 89 поддерживается более ламинарный поток полученной в результате взвеси 76 через внутреннюю часть 89 напорного ящика 80. Также это способствует сокращению времени нахождения полученной в результате взвеси 76 в напорном ящике 80, что, как отмечено выше, может быть преимущественным, когда полученная в результате взвесь 76 содержит компоненты из подаваемого количества компонента 44 для сухих элементов, таких как SAM, для которых желательно свести к минимуму время подвергания воздействию жидкостей.

Также следует отметить, что, как считается, дугообразная форма в направлении 85 по оси Z между верхней поверхностью 86 и нижней поверхностью 84 между впускным отверстием 91 и выпускным отверстием 92 обеспечивает улучшенное управление потоком полученной в результате взвеси 76 и может способствовать уменьшению вихрей или другой турбулентности потока полученной в результате взвеси 76 через напорный ящик 80, что дополнительно добавляет отмеченные выше преимущества в отношении компонентов из подаваемого количества компонента 44. Например, считается, что такая дугообразная форма может обеспечивать более совместимые базовый вес и ориентацию волокон по поперечному направлению 83 в подложке 12, которая образуется, в частности, при использовании в процессе получения с помощью пенообразования.

Со ссылкой на фиг. 1 и 4 устройство 10, 110, 210 также может содержать формирующую поверхность 94, на которую полученная в результате взвесь 76 осаждается после выхода из выпускного отверстия 92 напорного ящика 80. Формирующая поверхность 94 может представлять собой перфорированный лист, такой как тканая лента или сито, или любую другую подходящую поверхность для размещения полученной в результате взвеси 76. В некоторых вариантах осуществления полученная в результате взвесь 76 может осаждаться на другую предварительно образованную подложку, которая может находиться поверх формирующей поверхности 94. Устройство 10, 110 может также содержать систему 96 обезвоживания, которая может быть выполнена с возможностью удаления жидкости из полученной в результате взвеси 76 на формирующей поверхности 94. В некоторых вариантах осуществления система 96 обезвоживания может быть выполнена с возможностью подачи вакуума к полученной в результате взвеси 76 для вытягивания жидкости из полученной в результате взвеси 76, и таким образом она может превращать полученную в результате взвесь 76, содержащую множество волокон 20 и компонент 44, в подложку 12. В некоторых вариантах осуществления устройство 10, 110, 210 также может содержать систему 98 высушивания. Система 98 высушивания может быть выполнена с возможностью дополнительного высушивания полученной в результате взвеси 76 и/или подложки 12. В некоторых вариантах осуществления устройство 10, 110, 210 может содержать систему 99 сматывания, которая может быть выполнена с возможностью сматывания подложки 12 в рулон. В других вариантах осуществления устройство 10, 110, 210 может подвешивать подложку 12 или собирать подложку 12 в любую другую подходящую конфигурацию.

Пенообразующая текучая среда

Процессы получения с помощью пенообразования, описанные в настоящем документе, могут включать пенообразующую текучую среду. В некоторых вариантах осуществления пенообразующая текучая среда может составлять от приблизительно 85 % до приблизительно 99,99 % пены (по весу). В некоторых вариантах осуществления пенообразующая текучая среда, используемая для получения пены, может составлять по меньшей мере приблизительно 85 % пены (по весу). В определенных вариантах осуществления пенообразующая текучая среда может составлять от приблизительно 90 % до приблизительно 99,9 % пены (по весу). В определенных других вариантах осуществления пенообразующая текучая среда может составлять от приблизительно 93 % до 99,5 % пены или даже от приблизительно 95 % до приблизительно 99,0 % пены (по весу). В предпочтительных вариантах осуществления пенообразующая текучая среда может представлять собой воду, однако предполагается, что в других процессах могут использоваться другие пенообразующие текучие среды.

Пенообразующее поверхностно-активное вещество

В процессах получения с помощью пенообразования, описанных в настоящем документе, могут использоваться одно или более поверхностно-активных веществ. Волокна и поверхностно-активное вещество совместно с пенообразующей жидкостью и какими-либо дополнительными компонентами могут образовывать стабильную дисперсию, способную по существу сохранять высокую степень пористости в течение периода, превышающего продолжительность процесса высушивания. В этом отношении поверхностно-активное вещество выбирают таким образом, чтобы предоставить пену, имеющую период полураспада пены по меньшей мере 2 минуты, более предпочтительно по меньшей мере 5 минут и наиболее предпочтительно по меньшей мере 10 минут. Период полураспада пены может зависеть от типов поверхностно-активных веществ, концентраций поверхностно-активных веществ, составов пены/уровня твердых веществ и интенсивности смешивания/содержания воздуха в пене. Пенообразующее поверхностно-активное вещество, применяемое в пене, может быть выбрано из одного или более веществ, известных из уровня техники, которые способны обеспечивать требуемую степень стабильности пены. В связи с этим пенообразующее поверхностно-активное вещество может быть выбрано из анионных, катионных, неионогенных и амфотерных поверхностно-активных веществ при условии, что они в отдельности или в комбинации с другими компонентами обеспечивают необходимую стабильность пены или период полураспада пены. Следует иметь в виду, что можно использовать более одного поверхностно-активного вещества, в том числе поверхностно-активные вещества разных типов, при условии, что они являются совместимыми, и более одного поверхностно-активного вещества одного типа. Например, в некоторых вариантах осуществления вследствие их совместимости может использоваться комбинация катионного поверхностно-активного вещества и неионогенного поверхностно-активного вещества или комбинация анионного поверхностно-активного вещества и неионогенного поверхностно-активного вещества. Однако в некоторых вариантах осуществления комбинация катионного поверхностно-активного вещества и анионного поверхностно-активного вещества может быть неудовлетворительной для сочетания вследствие несовместимости между этими поверхностно-активными веществами.

Анионные поверхностно-активные вещества, которые считаются подходящими для использования согласно настоящему изобретению, включают, без ограничения, анионные сульфатные поверхностно-активные вещества, алкилэфирсульфонаты, алкиларилсульфонаты или их смеси или комбинации. Примеры алкиларилсульфонатов включают, без ограничения, алкилбензолсульфоновые кислоты и их соли, диалкилбензолдисульфоновые кислоты и их соли, диалкилбензолсульфоновые кислоты и их соли, алкилфенолсульфоновые кислоты/конденсированные алкилфенолсульфоновые кислоты и их соли или их смеси или комбинации. Примеры дополнительных анионных поверхностно-активных веществ, которые считаются подходящими для использования в настоящем изобретении, включают сульфорицинаты щелочных металлов, сульфированные сложные эфиры глицерина и жирных кислот, такие как сульфированные моноглицериды кислот кокосового масла, соли сульфированных сложных эфиров одновалентных спиртов, такие как олеилизетионат натрия, металлические мыла жирных кислот, амиды аминосульфоновых кислот, такие как натриевая соль олеилметилтаурида, сульфированные продукты нитрилов жирных кислот, такие как пальмитонитрилсульфонат, алкилсульфаты щелочных металлов, такие как лаурилсульфат натрия, лаурилсульфат аммония или лаурилсульфат триметиламина, сульфаты эфиров, содержащие алкильные группы из 8 или более атомов углерода, такие как лаурилэфирсульфат натрия, лаурилэфирсульфат аммония, алкиларилэфирсульфаты натрия и алкиларилэфирсульфаты аммония, сложные эфиры серной кислоты полиоксиэтиленового алкилэфира, соли натрия, соли калия и соли аминов алкилнафтилсульфоновой кислоты. Определенные фосфатные поверхностно-активные вещества, в том числе фосфатные эфиры, такие как эфиры лаурилфосфата натрия или доступные от Dow Chemical Company под торговым названием TRITON, также считаются подходящими для использования в данном отношении. Особенно востребованным анионным поверхностно-активным веществом является додецилсульфат натрия (SDS).

Катионные поверхностно-активные вещества также считаются подходящими для использования совместно с настоящим изобретением для изготовления некоторых вариантов осуществления подложек. В некоторых вариантах осуществления, таких как варианты осуществления, содержащие сверхвпитывающий материал, катионные поверхностно-активные вещества могут быть менее предпочтительными для использования вследствие потенциального взаимодействия между катионным (катионными) поверхностно-активным (поверхностно-активными) веществом (веществами) и сверхвпитывающим материалом, который может быть анионным. Пенообразующие катионные поверхностно-активные вещества включают, без ограничения, монокарбиламмониевые соли, дикарбиламмониевые соли, трикарбиламмониевые соли, монокарбилфосфониевые соли, дикарбилфосфониевые соли, трикарбилфосфониевые соли, карбилкарбоксисоли, соли четвертичного аммония, имидазолины, этоксилированные амины, четвертичные фосфолипиды и т.д. Примеры дополнительных катионных поверхностно-активных веществ включают разнообразные амины и амиды жирных кислот и их производные, а также соли аминов и амидов жирных кислот. Примеры алифатических аминов жирных кислот включают додециламинацетат, октадециламинацетат и ацетаты аминов талловых жирных кислот, гомологи ароматических аминов, содержащие жирные кислоты, такие как додециланалин, жирные амиды, полученные из алифатических диаминов, такие как ундецилимидазолин, жирные амиды, полученные из алифатических диаминов, такие как ундецилимидазолин, жирные амиды, полученные из дизамещенных аминов, такие как олеиламинодиэтиламин, производные этилендиамина, соединения четвертичного аммония и их соли, примерами которых являются талловый хлорид триметиламмония, хлорид диоктадецилдиметиламмония, хлорид дидодецилдиметиламмония, хлорид дигексадециламмония, гидроксиды алкилтриметиламмония, гидроксид диоктадецилдиметиламмония, талловый гидроксид триметиламмония, гидроксид триметиламмония, хлорид метилполилксиэтиленкокоаммония и метосульфат дипальмитилгидроксиэтиламмония, амидные производные аминоспиртов, такие как бета-гидроксилэтилстеариламид, и соли аминов длинноцепочечных жирных кислот. Дополнительные примеры катионных поверхностно-активных веществ, которые считаются подходящими для использования согласно настоящему изобретению, включают хлорид бензалкония, хлорид бензетония, бромид цетримония, хлорид дистеарилдиметиламмония, гидроксид тетраметиламмония и т.д.

Неионогенные поверхностно-активные вещества, которые считаются подходящими для использования в настоящем изобретении, включают, без ограничения, конденсаты этиленоксида с длинноцепочечным жирным спиртом или жирной кислотой, конденсаты этиленоксида с амином или амидом, продукты конденсации этилена и пропиленоксидов, алкилоламид жирных кислот и оксиды жирных аминов. Различные дополнительные примеры неионогенных поверхностно-активных веществ включают стеариловый спирт, сорбитанмоностеарат, октилглюкозид, монододециловый эфир октаэтиленгликоля, лаурилглюкозид, цетиловый спирт, кокамид MEA, монолаурин, алкиловые эфиры полиоксиалкилена, такие как длинноцепочечный алкиловый эфир полиэтилена (12-14C), эфиры полиоксиалкиленсорбитана, сложные эфиры полиоксиалкиленалкоксилата, эфиры полиоксиалкиленалкилфенола, сополимеры этиленгликоля и пропиленгликоля, поливиниловый спирт, алкилполисахариды, полиэтиленгликольсорбитанмоноолеат, октилфенолэтиленоксид и т.д.

Пенообразующее поверхностно-активное вещество по необходимости может быть использовано в переменных количествах для достижения требуемых стабильности пены и содержания воздуха в пене. В определенных вариантах осуществления пенообразующее поверхностно-активное вещество может составлять от приблизительно 0,005% до приблизительно 5% пены (по весу). В определенных вариантах осуществления пенообразующее поверхностно-активное вещество может составлять от приблизительно 0,05% до приблизительно 3 % пены или даже от приблизительно 0,05% до приблизительно 2% пены (по весу).

Волокна

Как отмечено выше, устройство 10, 110 и способы, описанные в настоящем документе, могут включать предоставление волокон из подаваемого количества волокон 18. В некоторых вариантах осуществления волокна могут быть суспендированы в подаваемом количестве 16, 28 текучей среды, который может представлять собой пену. Суспензия пены с волокнами может обеспечивать одно или более подаваемых количеств волокон. В некоторых вариантах осуществления волокна, используемые в настоящем документе, могут включать природные волокна и/или синтетические волокна. В некоторых вариантах осуществления подаваемое количество 18 волокон может содержать только природные волокна или только синтетические волокна. В других вариантах осуществления подаваемое количество 18 волокон может содержать смесь природных волокон и синтетических волокон. Некоторые волокна, используемые в настоящем документе, могут быть впитывающими, тогда как другие волокна, используемые в настоящем документе, могут быть невпитывающими. Невпитывающие волокна могут обеспечивать особенности для подложек, которые образованы с помощью способов и устройств, описанных в настоящем документе, такие как улучшенное поглощение или распределение текучих сред.

Широкое разнообразие целлюлозных волокон считается подходящим для использования в данном документе. В некоторых вариантах осуществления используемые волокна могут представлять собой традиционные волокна для производства бумаги, такие как волокна древесной целлюлозы, образованные с помощью множества способов варки целлюлозы, такие как крафт-целлюлоза, сульфитная целлюлоза, отбеленная химикотермомеханическая целлюлоза (BCTMP), химикотермомеханическая целлюлоза (CTMP), термомеханическая целлюлоза с прикладыванием давления (PTMP), термомеханическая целлюлоза (TMP), термомеханическая химическая целлюлоза (TMCP) и т. д. Только в качестве примера, волокна и способы получения волокон древесной целлюлозы раскрыты в US 4793898, выданном на имя Laamanen и соавт.; US 4594130, выданном на имя Chang и соавт.; US 3585104, выданном на имя Kleinhart; US 5595628, выданном на имя Gordon и соавт.; US 5522967, выданном на имя Shet, и т. д. Кроме того, волокна могут представлять собой любое из древесной целлюлозы с большой и средней длиной волокон, древесной целлюлозы с небольшой и средней длиной волокон или их смеси. Примеры пригодной древесной целлюлозы с большой и средней длиной волокон включают волокна из мягких пород древесины, таких как, без ограничения, древесина мягких северных пород, древесина мягких южных пород, красное дерево, красный кедр, болиголов, сосна (например, южные сосны), ель (например, черная ель) и т.п. Примеры пригодных волокон целлюлозы небольшой и средней длины включают волокна из твердых пород древесины, таких как, без ограничения, эвкалипт, клен, береза, осина и т.п.

Более того, при необходимости можно использовать вторичные волокна, полученные из переработанных материалов, такиe как волокнистая масса из таких источников, как, например, газетная бумага, регенерированный картон и канцелярский мусор. В особенно предпочтительном варианте осуществления очищенные волокна используются в полотне на основе бумаги таким образом, что можно сократить общее количество сырых волокон и/или волокон с большой и средней длиной волокна, таких как волокна из мягких пород древесины.

Независимо от происхождения волокна древесной целлюлозы, волокна древесной целлюлозы предпочтительно характеризуются средней длиной волокна, составляющей более чем приблизительно 0,2 мм и менее чем приблизительно 3 мм, например от приблизительно 0,35 мм до приблизительно 2,5 мм, или от приблизительно 0,5 мм до приблизительно 2 мм, или даже от приблизительно 0,7 мм до приблизительно 1,5 мм.

Дополнительно другие целлюлозные волокна, которые могут использоваться в настоящем изобретении, включают недревесные волокна. В контексте настоящего документа термин «недревесное волокно» обычно относится к целлюлозным волокнам, полученным из недревесных стеблей однодольных или двудольных растений. Неограничивающие примеры двудольных растений, которые могут использоваться для получения недревесного волокна, включают кенаф, джут, лен, рами и коноплю. Неограничивающие примеры однодольных растений, которые могут использоваться для получения недревесного волокна, включают солому хлебных злаков (пшеница, рожь, ячмень, овес и т.д.), стебли (кукуруза, хлопок, сорго, Hesperaloe funifera и т.д.), лозы (бамбук, сизаль, багасса и т.д.) и травы (мискантус, эспарто, лимонное дерево, сабаи, просо и т.д.). В еще других определенных случаях недревесное волокно может быть получено из водных растений, таких как водяной гиацинт, микроводорослей, таких как спирулина, морских макроводорослей,таких как красные или бурые водоросли.