ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к катализатору окисления для двигателя с воспламенением от сжатия, в частности, дизельного двигателя, и видам его применения. Данное изобретение также относится к способам, включающим применение катализатора окисления. Данное изобретение дополнительно относится к системе выпуска отработавших газов, содержащей катализатор окисления, и к транспортному средству, содержащему катализатор окисления или систему выпуска отработавших газов.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ДАННОМУ ИЗОБРЕТЕНИЮ

Двигатели с воспламенением от сжатия, такие как дизельные двигатели, производят выброс отработавших газов, который обычно содержит по меньшей мере четыре класса загрязняющих веществ, которые запрещены в законодательном порядке межправительственными организациями во всем мире: монооксид углерода (CO), несгоревшие углеводороды (HC), оксиды азота (NOx) и твердые частицы (PM). Поскольку нормы выбросов для допустимого содержания загрязняющих веществ от двигателей с воспламенением от сжатия, в особенности от двигателей транспортных средств, становятся все более жесткими, имеет место потребность в разработке улучшенных катализаторов и систем выпуска отработавших газов, которые могут отвечать этим стандартам, и которые являются низкозатратными.

Для обработки монооксида углерода (CO) и углеводородов (HC), включающих летучую органическую фракцию (VOF) твердых частиц (PM), в выбросах отработавших газов, произведенных двигателями с воспламенением от сжатия использовали катализаторы окисления, содержащие металлы платиновой группы. Такие катализаторы обрабатывают монооксид углерода (CO) посредством окисления его до диоксида углерода (CO2), и обрабатывают углеводороды (HC) посредством окисления их до воды (H2O) и диоксида углерода (CO2). Некоторые металлы платиновой группы, особенно, когда они нанесены на огнеупорный оксид, могут также промотировать окисление оксида азота (NO) до диоксида азота (NO2).

Было найдено, что каждый металл из платины (Pt) и палладия (Pd) способен окислять монооксид углерода (CO) и углеводороды (HC) в выхлопных газах от двигателя с воспламенением от сжатия. Палладий обычно дешевле, чем платина, однако он является менее активным по отношению к CO и углеводородам (HC) (например, Pd имеет более высокую температуру зажигания для CO и HC, чем Pt). Палладий является также более восприимчивым к отравлению серой, содержащейся в топливе, по сравнению с платиной. Однако было найдено, что катализаторы окисления на основе платины образуют закись азота (N2O) посредством восстановления NOx (Catalysis Today 26 (1995) 185-206).

Действующее законодательство для регулирования выбросов двигателей не ограничивает закись азота (N2O), поскольку она регулируется отдельно в качестве парниковых газов (GHG). Тем не менее, желательно, чтобы выбросы содержали минимальное количество закиси азота (N2O). Агентство по защите окружающей среды США установило, что влияние 1 фунта закиси азота (N2O) на потепление атмосферы более чем в 300 раз превышает влияние 1 фунта диоксида углерода (CO2). Закись азота (N2O) является также озоноразрушающим веществом (ODS). Было оценено, что молекулы закиси азота (N2O) остаются в атмосфере в течение примерно 120 лет перед тем, как они удаляются или распадаются.

Как правило, выхлопные газы от двигателя с воспламенением от сжатия обрабатывают при применении системы выпуска отработавших газов, где катализатор окисления объединен с по меньшей мере одним другим устройством регулирования выбросов. Как правило, устройство регулирования выбросов не будет удалять любую закись азота (N2O), образованную катализатором окисления, даже когда устройство регулирования выбросов принимает обработанные выхлопные газы от выпускного конца катализатора окисления (т.е. устройство регулирования выбросов расположено ниже по потоку по отношению к катализатору окисления).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью данного изобретения является разработка катализатора окисления для обработки выхлопных газов, образованных двигателем с воспламенением от сжатия, таким как дизельный двигатель, при этом такой катализатор обладает выгодной окислительной активностью по отношению к монооксиду углерода (CO) и/или углеводородам (HC). В частности, катализатор окисления по данному изобретению обладает превосходной окислительной активностью по отношению к CO при низких температурах (т.е. низкой температурой зажигания для CO (например, низкой T50)).

Катализатор окисления по данному изобретению может, дополнительно или в качестве альтернативы, обеспечивать следующие преимущества: (i) он при применении не образует и не производит существенного количества закиси азота (N2O); (ii) он может действовать как пассивный поглотитель (адсорбер) NOx (PNA); и/или (iii) он может регулировать содержание NOx в выхлопных газах для устройства регулирования выбросов ниже по течению потока.

Данное изобретение предлагает катализатор окисления для обработки выхлопных газов от двигателя с воспламенением от сжатия, где данный катализатор окисления содержит: подложку; область первого покрытия из пористого оксида «washcoat», содержащего палладий (Pd) и первый материал-носитель, содержащий оксид церия; и область второго покрытия из пористого оксида «washcoat», содержащего платину (Pt) и второй материал-носитель.

Данное изобретение также предлагает систему выпуска отработавших газов для двигателя с воспламенением от сжатия, где данная система выпуска отработавших газов содержит катализатор окисления и устройство регулирования выбросов, при этом катализатор окисления содержит: подложку; область первого покрытия из пористого оксида «washcoat», содержащего палладий (Pd) и первый материал-носитель, содержащий оксид церия; и область второго покрытия из пористого оксида «washcoat», содержащего платину (Pt) и второй материал-носитель.

Также посредством данного изобретения предлагается транспортное средство, содержащее двигатель с воспламенением от сжатия и катализатор окисления по данному изобретению или систему выпуска отработавших газов по данному изобретению.

Данное изобретение также предлагает несколько видов применения катализатора окисления и способов, включающих катализатор окисления.

Первый аспект способа по данному изобретению относится к способу обработки выхлопных газов от двигателя с воспламенением от сжатия, данный способ включает контактирование выхлопных газов с катализатором окисления, содержащим: подложку; область первого покрытия из пористого оксида «washcoat», содержащего палладий (Pd) и первый материал-носитель, содержащий оксид церия; и область второго покрытия из пористого оксида «washcoat», содержащего платину (Pt) и второй материал-носитель. Как правило, способ обработки выхлопных газов от двигателя с воспламенением от сжатия является способом обработки (например, окисления) монооксида углерода (CO) и углеводородов (HC) в выхлопных газах от двигателя с воспламенением от сжатия, предпочтительно без образования существенного количества закиси азота (N2O).

Второй аспект способа по данному изобретению относится к способу регулирования содержания ΝOx в выхлопных газах от двигателя с воспламенением от сжатия для устройства регулирования выбросов, данный способ включает: (a) регулирование содержания NOx в выхлопных газах посредством контактирования выхлопных газов с катализатором окисления, чтобы образовывать обработанные выхлопные газы; и (b) пропускание обработанных выхлопных газов в устройство регулирования выбросов; при этом катализатор окисления содержит: подложку; область первого покрытия из пористого оксида типа «washcoat», содержащего палладий (Pd) и первый материал-носитель, содержащий оксид церия; и область второго покрытия из пористого оксида типа «washcoat», содержащего платину (Pt) и второй материал-носитель. Обычно, способ является также способом обработки выхлопных газов от двигателя с воспламенением от сжатия и регулирования содержания NOx в выхлопных газах для устройства регулирования выбросов. Способ может дополнительно относиться к способу обработки (например, окисления) монооксида углерода (CO) и углеводородов (HC) в выхлопных газах от двигателя с воспламенением от сжатия и регулирования содержания NOx в выхлопных газах для устройства регулирования выбросов, предпочтительно без образования существенного количества закиси азота (N2O).

Первый аспект применения данного изобретения относится к применению катализатора окисления для обработки выхлопных газов от двигателя с воспламенением от сжатия, необязательно в комбинации с устройством регулирования выбросов, при этом катализатор окисления содержит: подложку; область первого покрытия из пористого оксида типа «washcoat», содержащего палладий (Pd) и первый материал-носитель, содержащий оксид церия; и область второго первого покрытия из пористого оксида типа «washcoat», содержащего платину (Pt) и второй материал-носитель. Как правило, катализатор окисления применяют, чтобы обрабатывать (например, окислять) монооксид углерода (CO) и углеводороды (HC) в выхлопных газах от двигателя с воспламенением от сжатия, предпочтительно без образования существенного количества закиси азота (N2O), необязательно в комбинации с устройством регулирования выбросов. Соответственно, катализатор окисления может быть применен, чтобы обрабатывать (например, окислять) монооксид углерода (CO) и углеводороды (HC) в выхлопных газах от двигателя с воспламенением от сжатия и образовывать обработанные выхлопные газы, по существу не содержащие закиси азота (N2O). Обычно, обработанные выхлопные газы затем пропускают в устройство регулирования выбросов.

Второй аспект применения данного изобретения относится к применению катализатора окисления в качестве пассивного абсорбера NOx (PNA) в выхлопных газах от двигателя с воспламенением от сжатия необязательно в комбинации с устройством регулирования выбросов, при этом катализатор окисления содержит: подложку; область первого покрытия из пористого оксида «washcoat», содержащего палладий (Pd) и первый материал-носитель, содержащий оксид церия; и область второго покрытия из пористого оксида «washcoat», содержащего платину (Pt) и второй материал-носитель. Как правило, катализатор окисления применяют в качестве пассивного абсорбера NOx (PNA) и чтобы обрабатывать (например, окислять) монооксид углерода (CO) и углеводороды (HC) в выхлопных газах от двигателя с воспламенением от сжатия, предпочтительно без образования существенного количества закиси азота (N2O), необязательно в комбинации с устройством регулирования выбросов.

В третьем аспекте применения, данное изобретение относится к применению катализатора окисления, чтобы регулировать содержание NOx в выхлопных газах от двигателя с воспламенением от сжатия для устройства регулирования выбросов, при этом катализатор окисления содержит подложку, область первого покрытия из пористого оксида «washcoat» и область второго покрытия из пористого оксида «washcoat», где область первого покрытия из пористого оксида «washcoat» содержит палладий (Pd) и первый материал-носитель, содержащий оксид церия, и где область второго покрытия из пористого оксида «washcoat» содержит платину (Pt) и второй материал-носитель.

Четвертый аспект относится к применению катализатора окисления при регенерации устройства регулирования выбросов, имеющего фильтрующую подложку, при этом катализатор окисления содержит монолитную подложку, область первого покрытия из пористого оксида «washcoat» и область второго покрытия из пористого оксида «washcoat», где область первого покрытия из пористого оксида «washcoat» содержит палладий (Pd) и первый материал-носитель, содержащий оксид церия, и где область второго покрытия из пористого оксида «washcoat» содержит платину (Pt) и второй материал-носитель.

В пятом аспекте применения, данное изобретение относится к применению области первого покрытия из пористого оксида «washcoat» в катализаторе окисления (например, в катализаторе окисления, содержащем область первого покрытия из пористого оксида «washcoat»), чтобы уменьшить или предотвратить образование N2O в выхлопных газах от двигателя с воспламенением от сжатия, при этом катализатор окисления содержит подложку, область первого покрытия из пористого оксида «washcoat» и область второго покрытия из пористого оксида «washcoat», где область первого покрытия из пористого оксида «washcoat» содержит палладий (Pd) и первый материал-носитель, содержащий оксид церия, и где область второго покрытия из пористого оксида «washcoat» содержит платину (Pt) и второй материал-носитель. Как правило, катализатор окисления применяют, чтобы уменьшить или предотвратить образование N2O из NOx (например, посредством области второго покрытия из пористого оксида «washcoat», которое содержит платину) в выхлопных газах от двигателя с воспламенением от сжатия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

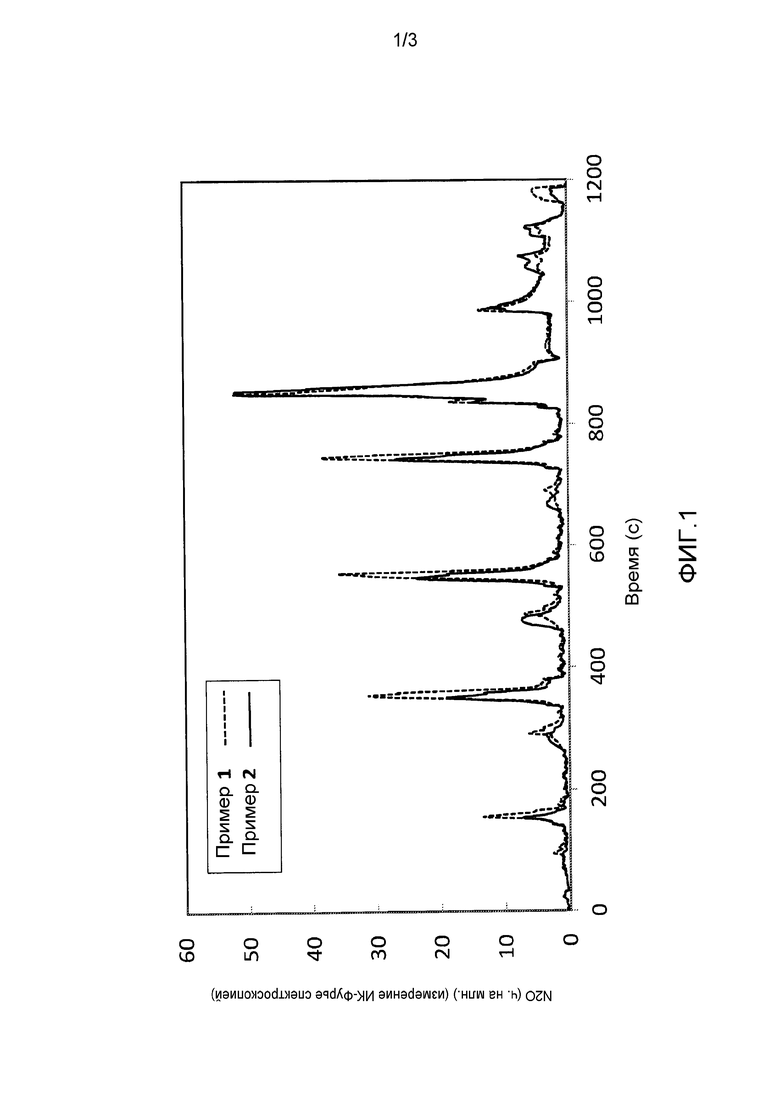

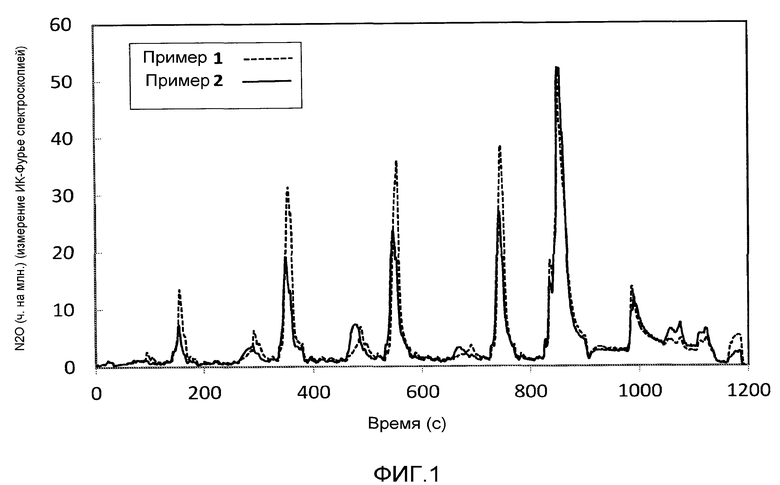

Фиг. 1 показывает график количества N2O (млн-1) в выхлопных газах, которые были пропущены над катализатором (Пример 1 = пунктирная линия; Пример 2 = сплошная линия) и которые были образованы двигателем на протяжении ездового испытательного цикла MVEG (MVEG - рабочая группа Европейской комиссии, отвечающая за разработку мероприятий, связанных с улучшением экологических характеристик автомобилей).

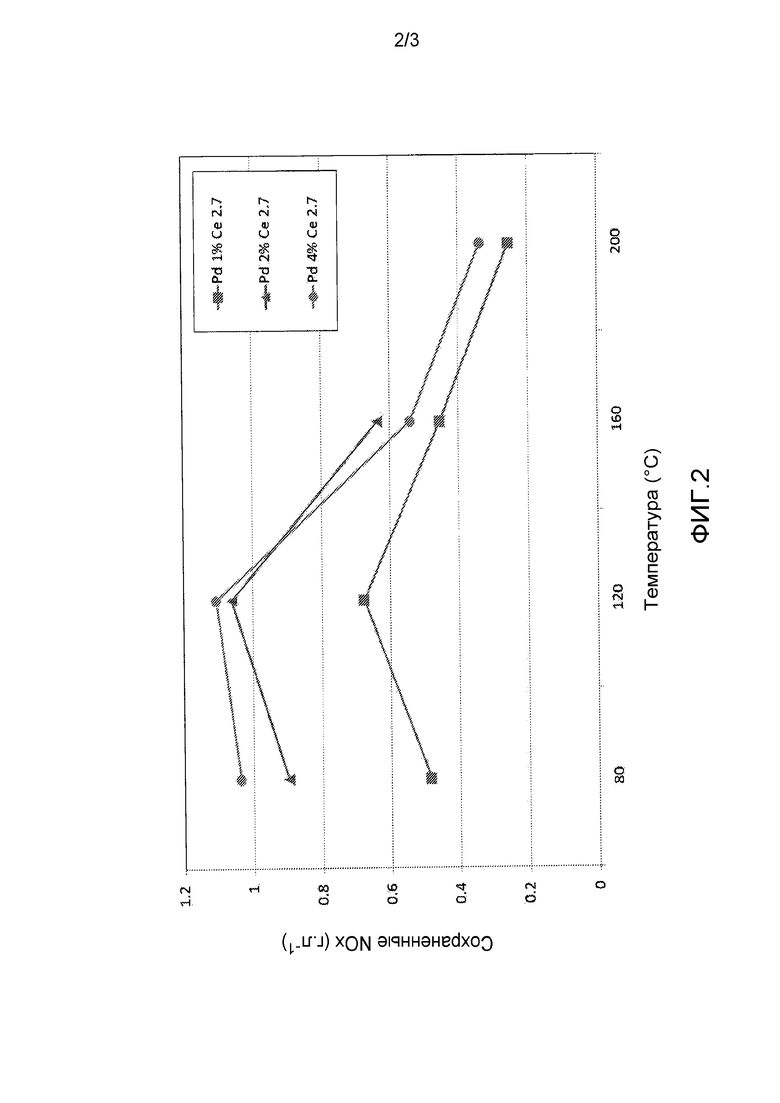

Фиг. 2 представляет собой график, показывающий влияние загрузки палладия на количество аккумулированных NOx в г⋅л-1 (ось y) при различных температурах в °C (ось x). Палладий наносили в количестве 1 масс.% (■), 2 масс.% (▲) или 4 масс.% (●) на оксид церия, который был загружен в количестве 2,7 г⋅дюйм-3 (165 мг⋅см-3) на основу.

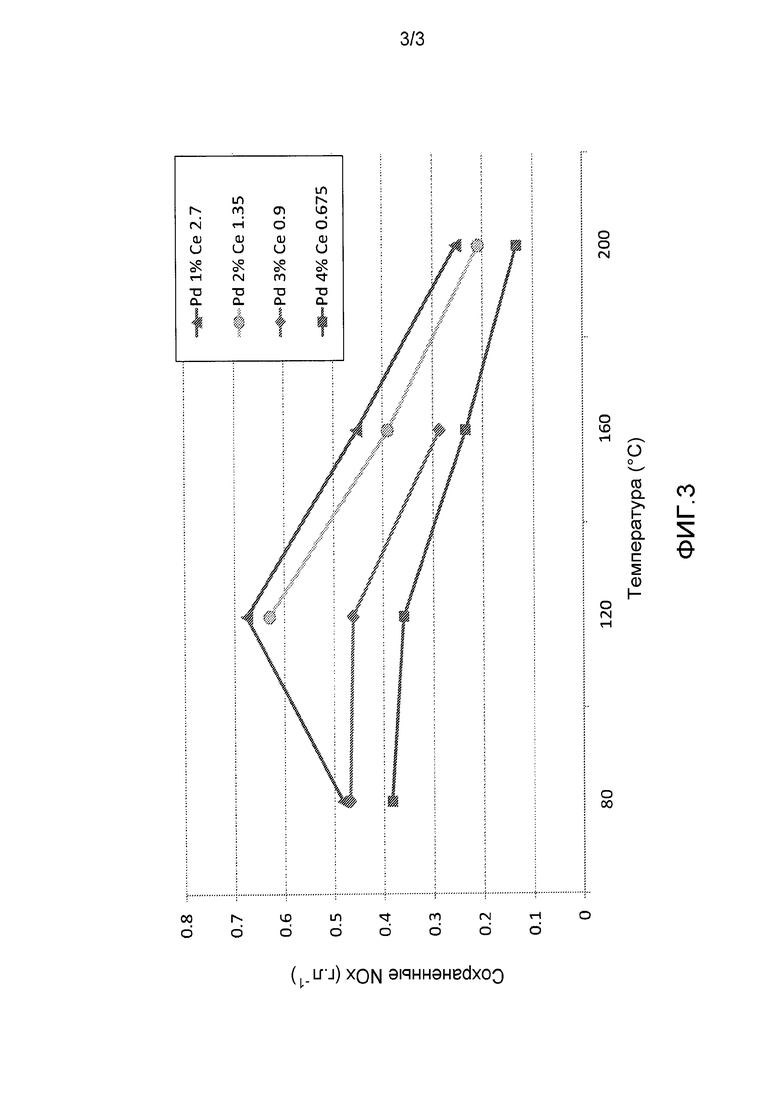

Фиг. 3 представляет собой график, показывающий влияние изменения загрузки как палладия, так и церия на количество аккумулированных NOx в г⋅л-1 (ось y) при различных температурах в °C (ось x). Палладий и церий загружали в количествах 1 масс.% Pd и 2,7 г⋅дюйм-3 (165 мг⋅см-3) оксида церия (▲); 2 масс.% Pd и 1,35 г⋅дюйм-3 (82 мг⋅см-3) оксида церия (●); 3 масс.% Pd и 0,9 г⋅дюйм-3 (55 мг⋅см-3) оксида церия (♦); и 4 масс.% Pd и 0,675 г⋅дюйм-3 (41 мг⋅см-3) оксида церия (■).

ПОДРОБНОЕ ОПИСАНИЕ ДАННОГО ИЗОБРЕТЕНИЯ

Катализатор окисления по данному изобретению, как было найдено, обладает превосходной окислительной активностью по отношению к CO, особенно для двигателей с воспламенением от сжатия, которые образуют выхлопные газы, содержащие CO в сравнительно высокой концентрации. Катализатор по данному изобретению содержит как платину (Pt), так и палладий (Pd), поскольку комбинация этих металлов платиновой группы предоставляет выгодную окислительную активность. Например, платина может окислять оксид азота (NO) до диоксида азота (NO2) при определенных условиях, которые могут быть выгодными для устройств регулирования выбросов ниже по течению потока. Также было найдено, что включение платины в отдельную область покрытия из пористого оксида по отношению к области покрытия из пористого оксида, содержащего как палладий, так и оксид церия, может уменьшать или предотвращать образование закиси азота (N2O).

Катализатор окисления по данному изобретению содержит область первого покрытия из пористого оксида. Область первого покрытия из пористого оксида

содержит или состоит по существу из палладия (Pd) и первого материала-носителя, содержащего оксид церия. Палладий (Pd) обычно размещают или поддерживают на первом материале-носителе. Например, палладий (Pd) может быть диспергирован на первом материале-носителе и/или импрегнирован в первый материал-носитель.

Палладий обычно размещают непосредственно на первом материале-носителе или непосредственно поддерживают первым материалом-носителем (например, без размещения промежуточного материала-носителя между палладием и первым материалом-носителем). Предпочтительным является, чтобы палладий находился в непосредственном контакте с оксидом церия.

Обычно, первый материал-носитель содержит или состоит по существу из оксида церия (CeO2) или оксида церия-диоксида циркония (CeO2-ZrO2), при этом оксид церия или оксид церия-диоксид циркония является необязательно легированным. Оксид церия-диоксид циркония может быть твердым раствором оксида церия-диоксида циркония.

Включение легирующей примеси может термически стабилизировать первый материал-носитель. Следует иметь в виду, что любая ссылка на «легированный» в этом контексте относится к материалу, в котором объемная или основная кристаллическая решетка оксида церия или оксида церия-диоксида циркония легирована посредством замещения или внедрения легирующей примесью. В ряде случаев, небольшие количества легирующей примеси могут присутствовать на поверхности оксида церия или оксида церия-диоксида циркония. Однако большинство легирующей примеси будет обычно присутствовать в объеме оксида церия или оксида церия-диоксида циркония.

Когда первый материал-носитель содержит оксид церия-диоксид циркония, тогда обычно оксид церия-диоксид циркония содержит по меньшей мере 45 масс.% оксида церия, предпочтительно по меньшей мере 50 масс.% оксида церия, более предпочтительно по меньшей мере 55 масс.% оксида церия, например, по меньшей мере 70 масс.% оксида церия. Оксид церия-диоксид циркония может дополнительно содержать суммарно от 1 до 15 масс.%, предпочтительно 2 до 12,5 масс.% (например, от 5 до 10 масс.%), оксида или оксидов другого редкоземельного металла (например, другого редкоземельного металла, не являющегося церием). Другой редкоземельный металл обычно выбирают из группы, состоящей из лантана (La), празеодима (Pr) и их комбинаций.

Как правило, оксид церия-диоксид циркония состоит по существу из от 20 до 95 масс.% оксида церия и от 5 до 80 масс.% диоксида циркония (например, от 50 до 95 масс.% оксида церия и от 5 до 50 масс.% диоксида циркония), предпочтительно от 35 до 80 масс.% оксида церия и от 20 до 65 масс.% диоксида циркония (например, от 55 до 80 масс.% оксида церия и от 20 до 45 масс.% диоксида циркония), еще более предпочтительно от 45 до 75 масс.% оксида церия и от 25 до 55 масс.% диоксида циркония.

Когда оксид церия или оксид церия-диоксида циркония легирован, тогда общее количество легирующей примеси составляет от 0,1 до 5 масс.% (т.е. масс.% в расчете на оксида церия или оксида церия-диоксида циркония). Предпочтительным является, чтобы общее количество легирующей примеси составляло от 0,25 до 2,5 масс.%, более предпочтительно от 0,5 до 1,5 масс.% (например, примерно 1 масс.%). Оксид церия может быть легирован одной или несколькими легирующими примесями, выбранными из группы, состоящей из циркония (Zr), титана (Ti), кремния (Si), иттрия (Y), лантана (La), празеодима (Pr), самария (Sm), неодима (Nd) и их оксидов. Оксид церия-диоксид циркония может быть легирован одной или несколькими легирующими примесями, выбранными из группы, состоящей из титана (Ti), кремния (Si), иттрия (Y), лантана (La), празеодима (Pr), самария (Sm), неодима (Nd) и их оксидов.

Предпочтительным является, чтобы оксид церия или оксид церия-диоксид циркония имел большую площадь поверхности. Обычно, оксид церия или оксид церия-диоксид циркония имеет площадь поверхности от 30 до 300 м2/г, предпочтительно от 60 до 200 м2/г. Площадь поверхности измеряют при применении обычных методов физической адсорбции азота.

Предпочтительным является, чтобы первый материал-носитель содержал или состоял по существу из оксида церия (CeO2) или оксида церия-диоксида циркония (CeO2-ZrO2), который не является легированным. Включение легирующей примеси в первый материал-носитель может уменьшать каталитическую активность области первого покрытия из пористого оксида.

Предпочтительным является, чтобы первый материал-носитель состоял по существу из оксида церия. Более предпочтительно, первый материал-носитель состоит по существу из оксида церия в микропористой форме или мезопористой форме.

Обычно, область первого покрытия из пористого оксида содержит первый материал-носитель в количестве от 0,1 до 4,5 г⋅дюйм-3 (6-275 мг⋅м-3) (например, от 0,25 до 4,2 г⋅дюйм-3 (15-256 мг⋅см-3)), предпочтительно от 0,3 до 3,8 г⋅дюйм-3 (18-232 мг⋅см-3), еще более предпочтительно от 0,5 до 3,0 г⋅дюйм-3 (30-183 мг⋅см-3), и даже еще более предпочтительно от 0,6 до 2,5 г⋅дюйм-3 (37-152 мг⋅см-3) (например, 0,75 до 2,3 г⋅дюйм-3 (46-140 мг⋅см-3)).

Обычно, область первого покрытия из пористого оксида содержит палладий (Pd) в количестве от 0,2 до 15 масс.% (например, от 11,5 до 14 масс.% или от 12 до 15 масс.%), предпочтительно от 0,5 до 10 масс.%, более предпочтительно от 1 до 9 масс.% (например, от 1,5 до 8 масс.%), таком как от 2 до 7 масс.% (например, 4 до 6 масс.%). Количество в масс.% в этом контексте является количеством по отношению к количеству первого материала-носителя.

Обычно, область первого покрытия из пористого оксида содержит палладий (Pd) в количестве от 5 до 300 г⋅фут-3 (0,177-10,594 кг⋅м-3), более предпочтительно от 10 до 250 г⋅фут-3 (0,353-8,829 кг⋅м-3), например от 20 до 200 г⋅фут-3 (0,706-7,063 кг⋅м-3), еще более предпочтительно от 25 до 175 г⋅фут-3 (0,883-6,180 кг⋅м-3), и даже еще более предпочтительно от 35 до 150 г⋅фут-3 (1,236-5,297 кг⋅м-3) (например, от 50 до 125 г⋅фут-3 (1,766-4,414 кг⋅м-3)).

Например, область первого покрытия из пористого оксида может содержать палладий (Pd) в количестве от 50 до 300 г⋅фут-3 (1,766-10,594 кг⋅м-3), предпочтительно от 100 до 275 г·фут-3 (3,531-9,712 кг⋅м-3), например от 150 до 250 г⋅фут-3 (5,297-8,829 кг⋅м-3), более предпочтительно от 175 до 200 г⋅фут-3 (6,180-7,063 кг⋅м-3). В некоторых случаях, сравнительно высокая загрузка палладия является выгодной (например, для окислительной активности по отношению к CO).

Обычно, область первого покрытия из пористого оксида имеет отношение по массе палладия (Pd) к церию (Ce) от 1:1000 до 1:10, предпочтительно от 1:500 до 1:15, более предпочтительно от 1:250 до 1:25.

Было найдено, что катализаторы окисления, содержащие палладий, размещенный или поддерживаемый на оксиде церия, может обладать активностью в качестве пассивного адсорбера NOx (PNA). Термины «пассивный абсорбер NOx» или «пассивный адсорбер NOx» (PNA), как использовано в данном документе (и как понимается в данной области техники), используются взаимозаменяемым образом и относятся к способности катализатора (a) поглощать (т.е. адсорбировать) NOx из выхлопных газов (например, от двигателя с воспламенением от сжатия) в первом температурном интервале и (b) высвобождать NOx во втором температурном интервале, при этом второй температурный интервал расположен выше, чем первый температурный интервал (например, средняя точка второго температурного интервала находится выше, чем средняя точка первого температурного интервала). Предпочтительным является, чтобы второй температурный интервал не перекрывался с первым температурным интервалом.

В отличие от катализаторов, являющихся ловушками обедненных NOx, (иногда называемых как адсорбер-катализатор NOx (NAC), катализатор-ловушка для NOx (DNT), катализатор для сохранения NOx, ловушка обедненного NOx (LNT) или катализатор для сохранения/восстановления NOx), не является необходимым изменять отношение воздуха к восстановителю (например, углеводороду, монооксиду углерода или водороду) в выхлопных газах (например, от обедненного состояния до обогащенного), например, посредством изменения режима функционирования двигателя, чтобы высвобождать сохраненные NOx из PNA. Пассивные адсорберы NOx (PNA) могут быть использованы, чтобы сохранять NOx, когда температуры выхлопных газов являются сравнительно низкими, такими как непосредственно после пуска двигателя с воспламенением от сжатия. Сохранение NOx и обычно также высвобождение NOx происходит при температурах, которые ниже, чем температура, при которой происходит значительное окисление оксида азота (NO) до диоксида азота (NO2) посредством платины.

Как правило, как предполагается, активность пассивного адсорбера NOx (PNA) будет возрастать, когда число активных центров на катализаторе увеличено (например, посредством увеличения количества палладия или относительного количества палладия к оксиду церия), до тех пор, пока не начнут конкурировать или доминировать другие эффекты, которые препятствуют контакту NOx с активными центрами катализатора. Однако неожиданно было найдено, что высокая активность пассивного адсорбера NOx (PNA) может быть получена, когда количество палладия, поддерживаемого на оксиде церия, является сравнительно низким. Фактически, неожиданно ограниченное дополнительное преимущество (в отношении активности пассивного адсорбера NOx (PNA)) получают, когда загрузка палладия на материал-носитель (например, оксид церия) составляет более чем 2 масс.%. Это открытие является выгодным, поскольку как палладий, так и оксид церия являются дорогими материалами. Активность пассивного адсорбера NOx (PNA) может быть достигнута, когда катализатор окисления имеет относительно высокую загрузку первого материала-носителя (например, оксида церия или оксида церия-диоксида циркония), особенно по отношению к загрузке палладия.

Область первого покрытия из пористого оксида предпочтительно содержит количество первого материала-носителя от 0,5 до 3,5 г⋅дюйм-3 (30-213 мг⋅см-3), более предпочтительно от 1 до 3,25 г⋅дюйм-3 (61-198 мг⋅см-3), еще более предпочтительно от 1,1 до 3,0 г⋅дюйм-3 (67-183 мг⋅см-3) (например, от 1,25 до 2,75 г⋅дюйм-3 (76-168 мг⋅см-3) или от 1,5 до 2,75 г⋅дюйм-3 (92-168 мг⋅см-3)) и еще более предпочтительно от 1,25 до 2,5 г⋅дюйм-3 (76-153 мг⋅см-3).

Область первого покрытия из пористого оксида может содержать палладий (Pd) в количестве от 0,25 до 4 масс.% (например, от 0,4 до 3,5 масс.%), предпочтительно от 0,5 до 3,0 масс.% (например, от 0,75 до 2,5 масс.% или от 1 до 1,75 масс.%) и еще более предпочтительно от 0,75 до 1,5 масс.%.

Выгодно, если область первого покрытия из пористого оксида содержит палладий в количестве менее чем 2 масс.%. Предпочтительным является, чтобы область первого покрытия из пористого оксида содержала палладий в количестве от 0,25 до 1,9 масс.%, более предпочтительно от 0,4 до 1,8 масс.%, например от 0,5 до 1,75 масс.%, и еще более предпочтительно от 0,75 до 1,5 масс.%.

Предпочтительным является, чтобы область первого покрытия из пористого оксида имела отношение по массе палладия (Pd) к церию (Ce) от 1:1000 до 1:10, предпочтительно от 1:500 до 1:15, более предпочтительно от 1:200 до 1:20.

Область первого покрытия из пористого оксида может содержать палладий (Pd) в количестве от 5 до 120 г⋅фут-3 (0,177-4,238 кг⋅м-3), предпочтительно от 10 до 100 г⋅фут-3 (0,353-3,531 кг⋅м-3), например, от 25 до 85 г⋅фут-3 (0,882-3,002 кг⋅м-3), еще более предпочтительно от 35 до 80 г⋅фут-3 (1,236-2,825 кг⋅м-3), и еще более предпочтительно от 50 до 75 г⋅фут-3 (1,766-2,649 кг⋅м-3).

Область первого покрытия из пористого оксида может содержать 95% или менее от общей массы палладия в катализаторе окисления, предпочтительно 80% или менее, более предпочтительно 60% или менее.

Низкая загрузка палладия может быть выгодной для активности пассивного абсорбера NOx или в видах применения, в которых катализатор окисления является каталитическим сажевым фильтром (CSF).

В общем, возможно модифицировать активность катализатора окисления посредством включения других металлов, таких как каталитически активные металлы, в область первого покрытия из пористого оксида, область второго покрытия из пористого оксида или в одно или несколько областей дополнительных покрытий (например, область третьего покрытия из пористого оксида или область четвертого покрытия из пористого оксида.

Например, область первого покрытия из пористого оксида может дополнительно содержать первый каталитически активный металл, выбранный из группы, состоящей из платины (Pt), золота (Au), рутения (Ru), родия (Rh), иридия (Ir), серебра (Ag) и комбинации двух или более этих металлов.

Если первый каталитически активный металл присутствует в области первого покрытия из пористого оксида, то предпочтительно первым каталитически активным металлом является платина (Pt) или золото (Au), более предпочтительно первым каталитически активным металлом является платина (Pt). Когда металлом является золото (Au), тогда палладий (Pd) и золото (Au) могут быть сплавом палладий-золото. Катализаторы, содержащие золото (Au), могут быть приготовлены при применении способа, описанного в заявке WO 2012/120292 данного Заявителя.

Когда область первого покрытия из пористого оксида содержит первый каталитически активный металл, тогда обычно область первого покрытия из пористого оксида содержит общее количество первого каталитически активного металла от 2 до 150 г⋅фут-3 (0,071-5,297 кг⋅м-3), более предпочтительно от 5 до 125 г⋅фут-3 (0,177-4,414 кг⋅м-3), например, от 10 до 110 г⋅фут-3 (0,353-3,885 кг⋅м-3), еще более предпочтительно от 25 до 100 г⋅фут-3 (0,882-3,531 кг⋅м-3) и еще более предпочтительно от 30 до 75 г⋅фут-3 (1,059-2,649 кг⋅м-3) (например, от 40 до 125 г⋅фут-3 (1,413-4,414 кг⋅м-3)).

Когда область первого покрытия из пористого оксида содержит первый каталитически активный металл, предпочтительным является, чтобы область первого покрытия из пористого оксида содержала общее молярное количество первого каталитически активного металла, которое меньше, чем молярное количество палладия (Pd). Соответственно, область первого покрытия из пористого оксида имеет отношение общего молярного количества палладия (Pd) к общему молярному количеству первого каталитически активного металла >1:1 (например, Pd:M1 от 20:1 до 1,1:1; от 10:1 до 1,25:1; от 7,5:1 до 2:1; от 5:1 до 2,5:1; где M1 представляет первый каталитически активный металл).

Область первого покрытия из пористого оксида может дополнительно содержать адсорбент углеводородов. Адсорбент углеводородов может быть выбран из цеолита, активированного угля, пористого графита и комбинации двух или более таких адсорбентов. Предпочтительно, чтобы адсорбентом углеводородов являлся цеолит.

Когда область первого покрытия из пористого оксида содержит адсорбент углеводородов, тогда обычно общее количество адсорбента углеводородов составляет от 0,05 до 3,00 г⋅дюйм-3 (3-183 мг⋅см-3), предпочтительно от 0,10 до 2,00 г⋅дюйм-3 (6-122 мг⋅см-3), более предпочтительно от 0,2 до 0,8 г⋅дюйм-3 (12-49 мг⋅см-3).

Когда адсорбентом углеводородов является цеолит, тогда предпочтительно цеолит является цеолитом со средним размером пор (например, цеолитом, имеющим максимальный размер кольца восьми тетраэдрически координированных атомов) или цеолитом с большим размером пор (например, цеолитом, имеющим максимальный размер кольца десяти тетраэдрически координированных атомов).

Примеры подходящих цеолитов или видов цеолита включают фожазит, клиноптилолит, морденит, силикалит, ферриерит, цеолит X, цеолит Y, ультрастабильный цеолит Y, цеолит AEI, цеолит ZSM-5, цеолит ZSM-12, цеолит ZSM-20, цеолит ZSM-34, цеолит CHA, цеолит SSZ-3, цеолит SAPO-5, оффретит, бета-цеолит или медьсодержащий цеолит CHA. Цеолит является предпочтительно цеолитом ZSM-5, бета-цеолитом или цеолитом Y.

Как правило, предпочтительным является, чтобы область первого покрытия из пористого оксида не содержала цеолита, более предпочтительно область первого покрытия из пористого оксида не содержит адсорбент углеводородов. Соответственно, область первого покрытия из пористого оксида может по существу не содержать адсорбент углеводородов или цеолит. Если катализатор окисления содержит адсорбент углеводородов, такой как цеолита, то предпочтительно область второго покрытия из пористого оксида и/или область третьего покрытия из пористого оксида содержит адсорбент углеводородов или цеолит.

Обычно, область первого покрытия из пористого оксида состоит по существу из палладия (Pd), первого каталитически активного металла, первого материала-носителя и необязательно адсорбента углеводородов. Более предпочтительно, область первого покрытия из пористого оксида состоит по существу из палладия (Pd), первого каталитически активного металла и первого материала-носителя.

Обычно, область первого покрытия из пористого оксида не содержит первый каталитически активный металл, как описано в данном документе, (т.е. лишь палладий является активным металлом для катализа в области первого покрытия из пористого оксида). Первый материал-носитель может, однако, включать один или несколько других материалов, однако обычно такие материалы включают, чтобы стабилизировать первый материал-носитель (например, они образуют часть объемной композиции материала-носителя), и они не являются сами по себе каталитически активными. Предпочтительно, область первого покрытия из пористого оксида по существу не содержит или совсем не содержит платину. Более предпочтительно, область первого покрытия из пористого оксида состоит по существу из палладия (Pd) и первого материала-носителя.

Функция пассивного адсорбера NOx (PNA) отличается от катализатора, являющегося ловушкой обедненных NOx. Поэтому отсутствует необходимость включения в катализатор окисления материалов, которые функционируют в качестве адсорбера ΝOx. Такие материалы, являющиеся адсорбером NOx, сохраняют NOx, когда выхлопные газы являются обедненными, и высвобождают NOx, когда выхлопные газы являются обогащенными.

Как правило, предпочтительным является, чтобы область первого покрытия из пористого оксида по существу не содержала или совсем не содержала материала, являющегося адсорбером NOx, для катализатора, являющегося ловушкой обедненных NOx. Материалы, являющиеся адсорбером NOx, для катализатора, являющегося ловушкой обедненных NOx, обычно содержат щелочной металл (например, Li, Na, K), щелочноземельный металл (например, Mg, Ca, Sr, Ba) и/или редкоземельный металл.

Область первого покрытия из пористого оксида обычно по существу не содержит или совсем не содержит щелочной металл (например, Li, Na, K), щелочноземельный металл (например, Mg, Ca, Sr, Ba) и/или редкоземельный металл, в частности, редкоземельный металл, выбранный из группы, состоящей из лантана (La), иттрия (Y) и их комбинации. Общее исключение в отношении редкоземельного металла не применяется к оксиду церия или оксиду церия-диоксиду циркония, который является частью первого материала-носителя.

Как правило, область первого покрытия из пористого оксида по существу не содержит или совсем не содержит родий (Rh).

Обычно предпочтительным является, что область первого покрытия из пористого оксида не содержит родия (Rh), адсорбент углеводородов, щелочной металл (например, Li, Na, K), щелочноземельный металл (например, Mg, Ca, Sr, Ba) и редкоземельный металл, в частности, редкоземельный металл, выбранный из группы, состоящей из лантана (La), иттрия (Y) и их комбинации.

Область второго покрытия из пористого оксида по данному изобретению содержит платину (Pt) и второй материал-носитель. Область второго покрытия из пористого оксида и область первого покрытия из пористого оксида обычно имеют разные составы. Было найдено, что образование N2O посредством области покрытия из пористого оксида, содержащей Pt, (например, области второго покрытия из пористого оксида) может быть уменьшено или предотвращено, когда она объединена с областью первого покрытия из пористого оксида.

Область второго покрытия из пористого оксида обычно содержит платину, размещенную или поддерживаемую на втором материале-носителе. Платина может быть диспергирована на втором материале-носителе и/или импрегнирована во второй материал-носитель.

Как правило, область второго покрытия из пористого оксида содержит платину (Pt) в количестве от 0,2 до 15 масс.%, предпочтительно от 0,5 до 10 масс.%, более предпочтительно от 1 до 9 масс.% (например, от 1,5 до 8 масс.%), таком как от 2 до 7 масс.% (например, 4 до 6 масс.%). Количество в масс.% в этом контексте является количеством по отношению к количеству второго материала-носителя.

Область второго покрытия из пористого оксида обычно содержит платину (Pt) в количестве от 5 до 300 г⋅фут-3 (0,177-10,594 кг⋅м-3), более предпочтительно от 10 до 250 г⋅фут-3 (0,353-8,829 кг⋅м-3), например от 20 до 200 г⋅фут-3 (0,706-7,063 кг⋅м-3), еще более предпочтительно от 25 до 175 г⋅фут-3 (0,883-6,180 кг⋅м-3), и даже еще более предпочтительно от 35 до 150 г⋅фут-3 (1,236-5,297 кг⋅м-3) (например, от 50 до 125 г⋅фут-3 (1,766-4,414 кг⋅м-3)).

Область второго покрытия из пористого оксида (washcoat) может содержать 50% или более от общей массы платины в катализаторе окисления, предпочтительно 70% или более, более предпочтительно 90% или более.

В области второго покрытия из пористого оксида платина может быть единственным каталитически активным металлом. Соответственно, например, область второго покрытия из пористого оксида не включает второй каталитически активный металл, как описано ниже.

Однако, активность катализатора окисления может быть модифицирована посредством включения других металлов, таких как второй каталитически активный металл, во вторую область покрытия из пористого оксида. Соответственно, область второго покрытия из пористого оксида может дополнительно содержать второй каталитически активный металл, выбранный из группы, состоящей из палладия (Pd), золота (Au), рутения (Ru), родия (Rh), иридия (Ir), серебра (Ag) и комбинации двух или более этих металлов. Предпочтительно, чтобы вторым каталитически активным металлом являлся палладий (Pd).

Второй каталитически активный металл может быть размещен или поддерживаться на втором материале-носителе. Соответственно, второй каталитически активный металл может диспергирован на втором материале-носителе и/или импрегнирован во второй материал-носитель.

Когда область второго покрытия из пористого оксида (washcoat) содержит второй каталитически активный металл, тогда обычно область второго покрытия из пористого оксида (washcoat) содержит общее количество второго каталитически активного металла от 2 до 150 г⋅фут-3 (0,071-5,297 кг⋅м-3), более предпочтительно от 5 до 125 г⋅фут-3 (0,177-4,414 кг⋅м-3), например, от 10 до 110 г⋅фут-3 (0,353-3,885 кг⋅м-3), еще более предпочтительно от 20 до 100 г⋅фут-3 (0,706-3,531 кг⋅м-3) и еще более предпочтительно от 30 до 75 г⋅фут-3 (1,059-2,649 кг⋅м-3) (например, от 40 до 125 г⋅фут-3 (1,413-4,414 кг⋅м-3)).

Когда область второго покрытия из пористого оксида (washcoat) содержит второй каталитически активный металл, то предпочтительным является, чтобы область второго покрытия из пористого оксида (washcoat) содержала общее молярное количество второго каталитически активного металла (или металлов), которое меньше, чем молярное количество платины (Pt). Соответственно, область второго покрытия из пористого оксида (washcoat) имеет отношение молярного количества платины (Pt) к общему молярному количеству второго каталитически активного металла >1:1 (например, Pt:M2 от 20:1 до 1,1:1; от 10:1 до 1,25:1; от 7,5:1 до 2:1; от 5:1 до 2,5:1; где M2 представляет второй каталитически активный металл).

Как правило, предпочтительным является, чтобы область второго покрытия из пористого оксида содержала или состояла по существу из платины (Pt), палладия (Pd) и второго материала-носителя. Как правило, область второго покрытия из пористого оксида имеет отношение по массе платины (Pt) к палладию (Pd) от 10:1 до 1:3, более предпочтительно от 8,5:1 до 1:2,5, например от 7,5:1 до 1:2 (например, 7:1 до 1:1,5), еще более предпочтительно от 6:1 до 1:1,25 (например, от 5:1 до 1:1).

В области второго покрытия из пористого оксида масса платины (Pt) обычно больше, чем масса палладия (Pd). Выгодная окислительная активность может быть получена, когда имеется больше платины, чем палладия в области второго покрытия из пористого оксида. Соответственно, область второго покрытия из пористого оксида предпочтительно имеет отношение по массе платины (Pt) к палладию (Pd) от 10:1 до 1,25:1, более предпочтительно от 8:1 до 1,5:1, например от 7:1 до 1,75:1, и еще более предпочтительно от 6:1 до 2:1.

Как правило, второй материал-носитель содержит или состоит по существу из огнеупорного оксида металла. Огнеупорные оксиды металлов, подходящие для применения в качестве каталитического компонента катализатора окисления для двигателя с воспламенением от сжатия, хорошо известны в данной области техники.

Огнеупорный оксид металла предпочтительно выбирают из группы, состоящей из глинозема, кремнезема, диоксида титана, диоксида циркония, оксида церия и смешанных или сложных оксидов двух или более этих оксидов. Более предпочтительно, огнеупорный оксид металла выбирают из глинозема, кремнезема и их смешанных или сложных оксидов. Еще более предпочтительно, огнеупорный оксид металла выбирают из глинозема, кремнезема-глинозема и смеси глинозема и оксида церия.

Если огнеупорный оксид металла является смешанным или сложным оксидом глинозема, таким как кремнезем-глинозем или смесью глинозема и оксида церия, то предпочтительно смешанный или сложный оксид глинозема содержит по меньшей мере от 50 до 99 масс.% глинозема, более предпочтительно от 70 до 95 масс.% глинозема, еще более предпочтительно от 75 до 90 масс.% глинозема.

Во избежание неопределенности, глинозем или смешанный или сложный оксид, содержащий глинозем, не является модифицированным глиноземом, включающим гетероатомный компонент, в частности, модифицированным глиноземом, включающим гетероатомный компонент, который содержит или состоит по существу из глинозема, легированного гетероатомным компонентом, или алюминатом щелочноземельного металла. В этом контексте, гетероатомный компонент включает кремний, магний, барий, лантан, церий, титан или цирконий или же комбинацию двух или более этих элементов.

Предпочтительно, чтобы огнеупорным оксидом металла являлся глинозем. Глинозем может быть α-Al2O3, β-Al2O3 или γ-Al2O3. Предпочтительно, глинозем содержит или состоит по существу из γ-Al2O3. Более предпочтительно, область второго покрытия из пористого оксида содержит или состоит по существу из платины, палладия и второго материала-носителя, при этом второй материал-носитель содержит или состоит по существу из глинозема.

Как правило, область второго покрытия из пористого оксида содержит второй материал-носитель в количестве от 0,1 до 3,5 г⋅дюйм-3 (6-214 мг⋅см-3), предпочтительно от 0,2 до 2,5 г⋅дюйм-3 (12-152 мг⋅см-3), еще более предпочтительно от 0,3 до 2,0 г⋅дюйм-3 (18-122 мг⋅см-3), и еще более предпочтительно от 0,5 до 1,75 г⋅дюйм-3 (30-107 мг⋅см-3) (например, от 0,75 до 1,5 г⋅дюйм-3 (46-92 мг⋅см-3)).

Область второго покрытия из пористого оксида (washcoat) может дополнительно содержать адсорбент углеводородов. Адсорбент углеводородов может быть выбран из цеолита, активированного угля, пористого графита и комбинаций двух или более таких адсорбентов. Предпочтительно, чтобы адсорбентом углеводородов являлся цеолит, более предпочтительно цеолит, определенный выше.

Область второго покрытия из пористого оксида обычно содержит адсорбент углеводородов в количестве от 0,05 до 3,00 г⋅дюйм-3 (3-183 мг⋅см-3), предпочтительно от 0,10 до 2,00 г⋅дюйм-3 (6-122 мг⋅см-3), более предпочтительно от 0,2 до 0,8 г⋅дюйм-3 (12-49 мг⋅см-3).

Область второго покрытия из пористого оксида может дополнительно содержать материал для хранения кислорода. Такие материалы хорошо известны в данной области техники. Область второго покрытия из пористого оксида может содержать материал для хранения кислорода в общем количестве от 0,1 до 10% (например, от 0,25 до 2,5%, или от 0,5 до 1%) в расчете на общее количество второго материала-носителя.

Материал для хранения кислорода может быть выбран из оксида церия (CeO2) и оксида церия-диоксида циркония (CeO2-ZrO2), такого как твердый раствор оксида церия-диоксида циркония. Когда материал для хранения кислорода выбирают из оксида церия и оксида церия-диоксида циркония, то предпочтительно материал для хранения кислорода является либо (a) оксидом церия, если первый материал-носитель содержит или состоит по существу из оксида церия-диоксида циркония, либо (b) оксидом церия-диоксидом циркония, если первый материал-носитель содержит или состоит по существу из оксида церия.

Как правило, предпочтительно, чтобы область второго покрытия из пористого оксида состояла по существу из платины, палладий, второго материала-носителя и необязательно цеолита.

Предпочтительным является, чтобы область второго покрытия из пористого оксида или катализатор окисления сам по себе по существу не содержали или совсем не содержали материалов, являющихся адсорбером NOx, для катализатора, являющегося ловушкой обедненных NOx. Материалы, являющиеся адсорбером NOx, для катализатора, являющегося ловушкой обедненных NOx, обычно содержат щелочной металл (например, Li, Na, K), щелочноземельный металл (например, Mg, Ca, Sr, Ba) и/или редкоземельный металл. Церий и оксид церия не рассматриваются как материал, являющийся адсорбером NOx, в этом контексте.

Область второго покрытия из пористого оксида обычно по существу не содержит или совсем не содержит щелочной металл (например, Li, Na, K), щелочноземельный металл (например, Mg, Ca, Sr, Ba) и/или редкоземельный металл, в частности, редкоземельный металл, выбранный из группы, состоящей из лантана (La), иттрия (Y) и их комбинации.

Как правило, область второго покрытия из пористого оксида или катализатор окисления по данному изобретению по существу не содержит или совсем не содержит родий (Rh).

Обычно предпочтительным является, что область второго покрытия из пористого оксида не содержит родия (Rh), адсорбент углеводородов, щелочной металл (например, Li, Na, K), щелочноземельный металл (например, Mg, Ca, Sr, Ba) и редкоземельный металл, в частности, редкоземельный металл, выбранный из группы, состоящей из лантана (La), иттрия (Y) и их комбинации.

Как правило, первый материал-носитель и/или второй материал-носитель находятся в виде твердых частиц. Каждый материал-носитель может иметь размер частиц d90 ≤20 мкм (при определении обычными методами дифракции лазерного излучения. Распределение частиц по размерам материала-носителя выбирают, чтобы способствовать адгезии к основе. Частицы обычно получают измельчением.

Как правило, катализатор окисления содержит общее количество (по массе) платины и палладия от 1,0 до 10,0 г. Используемое общее количество платины и палладия зависит, помимо прочего, от размера основы и предполагаемого применения катализатора окисления.

Как правило, отношение общего количества платины в области первого покрытия из пористого оксида и области второго покрытия из пористого оксида к общему количеству палладия в области первого покрытия из пористого оксида и области второго покрытия из пористого оксида составляет (по массе) от 20:1 до 1:20. Соответственно, отношение по массе платины к палладию, содержащихся как в области первого покрытия из пористого оксида, так и в области второго покрытия из пористого оксида, может составлять от 20:1 до 1:20. Предпочтительно, отношение составляет от 10:1 до 1:10 (например, от 8:1 до 1:8), более предпочтительно отношение составляет от 7,5:1 до 1:7,5, например от 5:1 до 1:5, еще более предпочтительно отношение составляет от 4:1 до 1:4 (например, от 3:1 до 1:3), такое, как 2,5:1 до 1:2,5 (например, 2:1 до 1:2).

Как правило, катализатор окисления содержит общее количество платины (Pt) и общее количество палладия (Pd) при отношении (по массе) ≥1:3,5. Предпочтительным является, чтобы отношение (по массе) составляло ≥1:2,5, более предпочтительно ≥ 1:2, особенно ≥1:1,5, например ≥1:1.

Катализаторы окисления по данному изобретению, в которых общее количество (по массе) палладия (Pd) меньше, чем общее количество (по массе) платины (Pt), обычно, когда каждое общее количество относится к суммарному количеству палладия или платины в областях первого и второго покрытий из пористого оксида или в катализаторе окисления в целом, могут обладать выгодной активностью.

Отношение (по массе) платины (Pt) к палладию (Pd) составляет обычно от 20:1 до 1,1:1 (например, от 15:1 до 1,2:1), предпочтительно отношение составляет от 10:1 до 1,3:1 (например, от 9:1 до 1,4:1), более предпочтительно от 8:1 до 1,5:1, еще более предпочтительно от 7,5:1 до 1,75:1, например, от 6:1 до 2:1, и еще более предпочтительно от 5,5:1 до 2,5:1 (например, от 5:1 до 3:1).

Катализатор окисления по данному изобретению обычно содержит общее количество первого материала-носителя и второго материала-носителя от 0,2 до 8 г⋅дюйм-3 (12-488 мг⋅см-3), предпочтительно от 0,4 до 7 г⋅дюйм-3 (24-427 м⋅см-3) (например, 0,5 до 6 г⋅дюйм-3 (30-366 мг⋅см-3)), более предпочтительно от 0,75 до 5 г⋅дюйм-3 (46-305 мг⋅см-3) (например, от 0,8 до 4 г⋅дюйм-3 (49-244 мг⋅см-3)), еще более предпочтительно от 1,0 до 3 г⋅дюйм-3 (61-183 мг⋅см-3).

Область первого покрытия из пористого оксида и область второго покрытия из пористого оксида размещены или поддерживаются на одной и той же основе. Способы формирования областей покрытий из пористого оксида с различным расположением известны в данной области техники (см., например, заявку WO 99/47260 данного Заявителя). Однако следует понимать, что определенные расположения области первого покрытия из пористого оксида и области второго покрытия из пористого оксида на основе могут быть особенно выгодными для окисления CO, чтобы снижать или предотвращать образование закиси азота (N2O), или для активности пассивного абсорбера NOx.

Как правило, область первого покрытия из пористого оксида может быть размещена непосредственно на основе (т.е. область первого покрытия из пористого оксида находится в контакте с поверхностью основы). Область второго покрытия из пористого оксида может быть (a) размещена или поддерживаться на области первого покрытия из пористого оксида, (b) размещена непосредственно на основе (т.е. область второго покрытия из пористого оксида находится в контакте с поверхностью основы), и/или (c) в контакте с областью первого покрытия из пористого оксида. В качестве альтернативы, область второго покрытия из пористого оксида может быть размещена непосредственно на области дополнительного покрытия из пористого оксида (например, области третьего покрытия из пористого оксида).

Когда область второго покрытия из пористого оксида размещают или поддерживают на области первого покрытия из пористого оксида, область второго покрытия из пористого оксида может быть размещена непосредственно на области первого покрытия из пористого оксида (т.е. область второго покрытия из пористого оксида находится в контакте с поверхностью области первого покрытия из пористого оксида) или область второго покрытия из пористого оксида может быть размещена непосредственно на области дополнительного покрытия из пористого оксида (например, области третьего покрытия из пористого оксида), при этом область дополнительного покрытия из пористого оксида размещают (например, непосредственно или иным образом) или поддерживают на области первого покрытия из пористого оксида. Когда область второго покрытия из пористого оксида размещают непосредственно на основе, область второго покрытия из пористого оксида может находиться в контакте с областью первого покрытия из пористого оксида, или область первого покрытия из пористого оксида и область второго покрытия из пористого оксида могут быть разделены (например, посредством размещения области промежуточного третьего покрытия из пористого оксида или посредством зазора).

Как правило, область второго покрытия из пористого оксида размещают непосредственно на основе (т.е. область второго покрытия из пористого оксида находится в контакте с поверхностью основы). Область первого покрытия из пористого оксида может быть (i) размещена или поддерживаться на области второго покрытия из пористого оксида, (ii) размещена непосредственно на основе (т.е. область первого покрытия из пористого оксида находится в контакте с поверхностью основы), и/или (iii) в контакте с областью второго покрытия из пористого оксида. В качестве альтернативы, область первого покрытия из пористого оксида может быть размещена непосредственно на области дополнительного покрытия из пористого оксида (например, области третьего покрытия из пористого оксида).

Когда область первого покрытия из пористого оксида размещают или поддерживают на области второго покрытия из пористого оксида, область первого покрытия из пористого оксида может быть размещена непосредственно на области второго покрытия из пористого оксида (т.е. область первого покрытия из пористого оксида находится в контакте с поверхностью области второго покрытия из пористого оксида) или область первого покрытия из пористого оксида может быть размещена непосредственно на области дополнительного покрытия из пористого оксида (например, области третьего покрытия из пористого оксида), при этом область дополнительного покрытия из пористого оксида размещают (например, непосредственно или иным образом) или поддерживают на области второго покрытия из пористого оксида. Когда область первого покрытия из пористого оксида размещают непосредственно на основе, область первого покрытия из пористого оксида может находиться в контакте с областью второго покрытия из пористого оксида, или область второго покрытия из пористого оксида и область первого покрытия из пористого оксида могут быть разделены (например, посредством размещения области промежуточного третьего покрытия из пористого оксида или посредством зазора).

Как правило, возможно, что как область первого покрытия из пористого оксида, так и область второго покрытия из пористого оксида не расположены непосредственно на основе (т.е. ни область первого покрытия из пористого оксида, ни область второго покрытия из пористого оксида не находится в контакте с поверхностью основы). Соответственно, по меньшей мере одну из области первого покрытия из пористого оксида и области второго покрытия из пористого оксида размещают или поддерживают на области дополнительного покрытия из пористого оксида (например, области третьего покрытия из пористого оксида). Как область первого покрытия из пористого оксида, так и область второго покрытия из пористого оксида могут быть размещены или поддерживаться на одной и той же области дополнительного покрытия из пористого оксида (например, области третьего покрытия из пористого оксида).

Некоторые катализаторы окисления по данному изобретению описаны ниже, при этом область первого покрытия из пористого оксида и область второго покрытия из пористого оксида имеют «зональное» расположение. Во избежание неопределенности, эти расположения являются общими признаками катализатора окисления по данному изобретению и могут быть объединены с расположениями областей первого и второго покрытий из пористого оксида, описанными выше.

В первом расположении катализатора окисления область первого покрытия из пористого оксида является зоной первого покрытия из пористого оксида, расположенной или поддерживаемой на впускном конце основы или вблизи него. Область второго покрытия из пористого оксида может быть расположена или поддерживаться выше по течению потока или ниже по течению потока по отношению к зоне первого покрытия из пористого оксида, предпочтительно ниже по течению потока. Предпочтительно, область второго покрытия из пористого оксида является зоной второго покрытия из пористого оксида. Более предпочтительно, зона второго покрытия из пористого оксида расположена или поддерживается ниже по течению потока по отношению к зоне первого покрытия из пористого оксида.

Во втором расположении катализатора окисления область первого покрытия из пористого оксида является зоной первого покрытия из пористого оксида, расположенной или поддерживаемой на выпускном конце основы. Область второго покрытия из пористого оксида может быть расположена или поддерживаться выше по течению потока или ниже по течению потока по отношению к зоне первого покрытия из пористого оксида, предпочтительно выше по течению потока. Предпочтительно, область второго покрытия из пористого оксида является зоной второго покрытия из пористого оксида. Более предпочтительно, зона второго покрытия из пористого оксида расположена или поддерживается выше по течению потока по отношению к зоне первого покрытия из пористого оксида.

В третьем расположении катализатора окисления область второго покрытия из пористого оксида является второй зоной покрытия из пористого оксида, расположенной или поддерживаемой на впускном конце основы. Область первого покрытия из пористого оксида может быть расположена или поддерживаться выше по течению потока или ниже по течению потока по отношению к зоне второго покрытия из пористого оксида, предпочтительно ниже по течению потока. Предпочтительно, область первого покрытия из пористого оксида является зоной первого покрытия из пористого оксида. Более предпочтительно, зона первого покрытия из пористого оксида расположена или поддерживается ниже по течению потока по отношению к зоне второго покрытия из пористого оксида.

В четвертом расположении катализатора окисления область второго покрытия из пористого оксида является зоной второго покрытия из пористого оксида, расположенной или поддерживаемой на выпускном конце основы. Область первого покрытия из пористого оксида может быть расположена или поддерживаться выше по течению потока или ниже по течению потока по отношению к зоне второго покрытия из пористого оксида, предпочтительно выше по течению потока. Предпочтительно, область первого покрытия из пористого оксида является зоной первого покрытия из пористого оксида. Более предпочтительно, зона первого покрытия из пористого оксида расположена или поддерживается выше по течению потока по отношению к зоне второго покрытия из пористого оксида.

Зона первого покрытия из пористого оксида может прилегать к зоне второго покрытия из пористого оксида. Более предпочтительно, зона первого покрытия из пористого оксида контактирует с зоной второго покрытия из пористого оксида. Когда зона первого покрытия из пористого оксида прилегает к зоне второго покрытия из пористого оксида, или зона первого покрытия из пористого оксида находится в контакте с зоной второго покрытия из пористого оксида, зона первого покрытия из пористого оксида и зона второго покрытия из пористого оксида могут быть размещены или поддерживаться на основе в качестве слоя, такого как одиночный слой (например, в виде одиночного слоя). Соответственно, слой может быть сформирован на основе, когда зоны первого и второго покрытий из пористого оксида прилегают друг к другу или находятся в контакте один с другим.

Зона первого покрытия из пористого оксида может быть отделена от зоны второго покрытия из пористого оксида. Соответственно, может иметься и промежуточная зона или область дополнительного покрытия из пористого оксида (например, зона или область третьего покрытия из пористого оксида) между зоной первого покрытия из пористого оксида и зоной второго покрытия из пористого оксида, и/или может иметься зазор (например, пространство) между зоной первого покрытия из пористого оксида и зоной второго покрытия из пористого оксида.

Зона первого покрытия из пористого оксида может частично накладываться на зону второго покрытия из пористого оксида. Соответственно, конечная часть зоны первого покрытия из пористого оксида может быть размещена или поддерживаться на зоне второго покрытия из пористого оксида. Зона первого покрытия из пористого оксида может быть полностью или частично наложена на зону второго покрытия из пористого оксида. Когда зона первого покрытия из пористого оксида полностью наложена на зону второго покрытия из пористого оксида, то обычно поверхность зоны второго покрытия из пористого оксида (обычно поверхность в продольной плоскости катализатора, т.е. плоскости, которая перпендикулярна плоскости впускного и выпускного концов основы) полностью покрыта зоной первого покрытия из пористого оксида.

В качестве альтернативы, зона второго покрытия из пористого оксида может частично накладываться на зону первого покрытия из пористого оксида. Соответственно, конечная часть зоны второго покрытия из пористого оксида может быть размещена или поддерживаться на зоне первого покрытия из пористого оксида. Зона второго покрытия из пористого оксида может быть полностью или частично наложена на зону первого покрытия из пористого оксида. Когда зона второго покрытия из пористого оксида полностью наложена на зону первого покрытия из пористого оксида, то обычно поверхность зоны первого покрытия из пористого оксида (обычно поверхность в продольной плоскости катализатора, т.е. плоскости, которая перпендикулярна плоскости впускного и выпускного концов основы) полностью покрыта зоной второго покрытия из пористого оксида.

Как правило, зона первого покрытия из пористого оксида имеет длину от 10 до 90% длины основы (например, от 10 до 45%), предпочтительно от 15 до 75% длины основы (например, от 15 до 40%), более предпочтительно от 20 до 65% (например, от 25 до 45%) длины основы, еще более предпочтительно от 25 до 50%.

Зона второго покрытия из пористого оксида обычно имеет длину от 10 до 90% длины основы (например, от 10 до 45%), предпочтительно от 15 до 75% длины основы (например, от 15 до 40%), более предпочтительно от 20 до 65% (например, от 25 до 45%) длины основы, еще более предпочтительно от 25 до 50%.

Катализаторы окисления по данному изобретению описаны ниже, при этом область первого покрытия из пористого оксида и область второго покрытия из пористого оксида имеют «слоистое» расположение. Во избежание неопределенности, эти расположения являются общими признаками катализатора окисления по данному изобретению и могут быть объединены с любыми расположениями областей первого и второго покрытий из пористого оксида, описанными выше.

Область первого покрытия из пористого оксида может быть первым слоем из пористого оксида, и область второго покрытия из пористого оксида может быть вторым слоем из пористого оксида. Первый слой из пористого оксида и второй слой из пористого оксида могут иметь разную длину, или же первый слой из пористого оксида и второй слой из пористого оксида могут иметь приблизительно одну и ту же длину. Как правило, длина первого слоя из пористого оксида и длина второго слоя из пористого оксида является каждая по существу неизменной.

Как правило, по меньшей мере один из первого слоя из пористого оксида и второго слоя из пористого оксида протянут по существу на всю длину основы, в частности, на всю длину каналов монолитной основы. Более предпочтительно, первый слой из пористого оксида и второй слой из пористого оксида протянуты каждый по существу на всю длину основы.

В пятом расположении катализатора окисления первый слой из пористого оксида размещают или поддерживают на втором слое из пористого оксида. Первый слой из пористого оксида может быть размещен непосредственно на втором слое из пористого оксида (т.е. первый слой из пористого оксида находится в контакте с поверхностью второго слоя из пористого оксида), или же первый слой из пористого оксида может быть размещен непосредственно на области или слое дополнительного покрытия из пористого оксида (например, области или слое третьего покрытия из пористого оксида), при этом область или слой дополнительного покрытия из пористого оксида размещают или поддерживают на втором слое из пористого оксида. Предпочтительно, первый слой из пористого оксида размещают или поддерживают по всей длине на втором слое из пористого оксида. Соответственно, длина первого слоя из пористого оксида меньше, чем длина второго слоя из пористого оксида или равна ей. Более предпочтительно, конец первого слоя из пористого оксида не протянут за пределы конца второго слоя из пористого оксида (т.е. концы или границы первого слоя из пористого оксида находятся в пределах концов или краев второго слоя из пористого оксида).

В пятом расположении катализатора окисления первый слой из пористого оксида может быть размещен или поддерживаться на области дополнительного покрытия из пористого оксида (например, на области третьего или четвертого покрытия из пористого оксида), в частности, на дополнительном слое или зоне из пористого оксида. Область дополнительного покрытия из пористого оксида может быть размещена непосредственно на основе.

Предпочтительным в пятом расположении катализатора окисления является то, чтобы второй слой из пористого оксида был размещен непосредственно на основе (т.е., чтобы второй слой из пористого оксида находился в контакте с поверхностью основы).

В пятом расположении катализатора окисления область дополнительного покрытия из пористого оксида (например, область третьего, четвертого или пятого покрытия из пористого оксида), в частности, дополнительный слой или зона из пористого оксида, может быть размещена непосредственно на втором слое из пористого оксида (т.е. область дополнительного покрытия из пористого оксида находится в контакте с поверхностью второго слоя из пористого оксида).

В шестом расположении катализатора окисления второй слой из пористого оксида размещают или поддерживают на первом слое из пористого оксида. Второй слой из пористого оксида может быть размещен непосредственно на первом слое из пористого оксида (т.е. второй слой из пористого оксида находится в контакте с поверхностью первого слоя из пористого оксида), или же второй слой из пористого оксида может быть размещен непосредственно на области или слое дополнительного покрытия из пористого оксида (например, на третьей области или слое из пористого оксида), при этом область или слой дополнительного покрытия из пористого оксида размещают или поддерживают на первом слое из пористого оксида. Предпочтительно, второй слой из пористого оксида размещают или поддерживают по всей длине на первом слое из пористого оксида. Соответственно, длина второго слоя из пористого оксида меньше, чем длина первого слоя из пористого оксида или равна ей. Более предпочтительно, конец второго слоя из пористого оксида не протянут за пределы конца первого слоя из пористого оксида (т.е. концы или границы второго слоя из пористого оксида находятся в пределах концов или краев первого слоя из пористого оксида).

В шестом расположении катализатора окисления второй слой из пористого оксида может быть размещен или поддерживаться на области дополнительного покрытия из пористого оксида (например, на области третьего или четвертого покрытия из пористого оксида), в частности, на дополнительном слое или зоне из пористого оксида. Область дополнительного покрытия из пористого оксида может быть размещена непосредственно на основе.

Предпочтительным в шестом расположении катализатора окисления является то, чтобы первый слой из пористого оксида был размещен непосредственно на основе (т.е., чтобы первый слой из пористого оксида находился в контакте с поверхностью основы).

В шестом расположении катализатора окисления область дополнительного покрытия из пористого оксида (например, область третьего, четвертого или пятого покрытия из пористого оксида), в частности, дополнительный слой или зона из пористого оксида, может быть размещена непосредственно на первом слое из пористого оксида (т.е. область дополнительного покрытия из пористого оксида находится в контакте с поверхностью первого слоя из пористого оксида).

Катализатор окисления по данному изобретению может содержать множество областей покрытий из пористого оксида, в дополнение к области первого покрытия из пористого оксида и области второго покрытия из пористого оксида.

Как правило, предпочтительным является, чтобы катализатор окисления содержал лишь три или четыре области покрытия из пористого оксида (включая область первого покрытия из пористого оксида и область второго покрытия из пористого оксида). Соответственно, катализатор окисления может дополнительно содержать область третьего покрытия из пористого оксида (например, третий слой или зону из пористого оксида) и область четвертого покрытия из пористого оксида (например, четвертый слой или зону из пористого оксида). Более предпочтительно, катализатор окисления содержит лишь три области покрытия из пористого оксида (включая область первого покрытия из пористого оксида и область второго покрытия из пористого оксида). Соответственно, катализатор окисления дополнительно содержит третью область покрытия из пористого оксида. Еще более предпочтительно, катализатор окисления содержит лишь две области покрытия из пористого оксида, данные области покрытия из пористого оксида являются областью первого покрытия из пористого оксида и областью второго покрытия из пористого оксида.

Определенные расположения катализатора окисления являются особенно выгодными для уменьшения количества образуемой закиси азота (N2O). Было найдено, что расположения катализатора окисления, при которых большинство или все выхлопные газы приходят в контакт с областью первого покрытия из пористого оксида перед областью второго покрытия из пористого оксида, образуют меньше N2O.

Предпочтительным является, чтобы область первого покрытия из пористого оксида было расположена таким образом, чтобы контактировать с впускаемыми выхлопными газами перед областью второго покрытия из пористого оксида, а именно, в любом из от первого до пятого расположений катализатора окисления, и при этом в любом от первого до пятого расположении катализатора окисления область второго покрытия из пористого оксида размещают или поддерживают ниже по течению потока по отношению к области первого покрытия из пористого оксида. Более предпочтительно, катализатор окисления имеет первое расположение катализатора окисления или пятое расположение катализатора окисления, при этом в первом расположении катализатора окисления область второго покрытия из пористого оксида размещают или поддерживают ниже по течению потока по отношению к области первого покрытия из пористого оксида.

Выгодная окислительная активность может быть получена, и/или образование закиси азота (N2O) катализатором окисления может быть уменьшено или предотвращено, когда катализатор окисления содержит подложку, и:

(a) зону первого покрытия из пористого оксида, содержащего палладий (Pd) и первый материал-носитель, содержащий оксид церия; и зону второго покрытия из пористого оксида, содержащего платину (Pt) и второй материал-носитель; при этом зона второго покрытия из пористого оксида размещена или поддерживается на подложке ниже по течению потока зоны первого покрытия из пористого оксида ; или

(b) первый слой из пористого оксида, содержащий палладий (Pd) и первый материал-носитель, содержащий оксид церия; и второй слой из пористого оксида, содержащий платину (Pt) и второй материал-носитель; при этом первый слой из пористого оксида размещен или поддерживается на втором слое из пористого оксида.

Как правило, катализатор окисления кроме того содержит область дополнительного покрытия из пористого оксида (например, область третьего покрытия из пористого оксида), при этом область дополнительного покрытия из пористого оксида расположена таким образом, что контактирует с впускаемыми выхлопными газами перед областью первого покрытия из пористого оксида и областью второго покрытия из пористого оксида, и при этом область дополнительного покрытия из пористого оксида содержит адсорбент углеводородов. Соответственно, область дополнительного покрытия из пористого оксида может быть размещена ниже по течению потока по отношению как к области первого покрытия из пористого оксида, так и к области второго покрытия из пористого оксида, и/или область дополнительного покрытия из пористого оксида может быть размещена или поддерживаться как на области первого покрытия из пористого оксида, так и на области второго покрытия из пористого оксида (например, область дополнительного покрытия из пористого оксида может быть самым верхним слоем). Адсорбент углеводородов может присутствовать в области дополнительного покрытия из пористого оксида в количестве, определенном выше для области первого покрытия из пористого оксида или области второго покрытия из пористого оксида. Предпочтительно, адсорбентом углеводородов является цеолит, такой как цеолит, определенный выше.

Подложки для поддержания катализаторов окисления для обработки выхлопных газов от двигателя с воспламенением от сжатия хорошо известны в данной области техники. Подложка обычно имеет множество каналов (например, для протекания через нее выхлопных газов). Как правило, основа является керамическим материалом или металлическим материалом.

Предпочтительным является, чтобы подложка была сделана или состояла из кордиерита (SiO2-Al2O3-MgO), карбида кремния (SiC), сплава Fe-Cr-Al, сплава Ni-Cr-Al или нержавеющей стали.

Как правило, подложка является монолитом (также называемой в данном документе монолитной подложкой). Такие монолиты хорошо известны в данной области техники. Монолитная подложка может быть проточным монолитом или фильтрующим монолитом.

Проточный монолит обычно выполнен в виде сотового монолита (например, металлического или керамического сотового монолита), имеющего множество каналов, вытянутых через него, данные каналы открыты на обоих концах. Когда подложка является проточным монолитом, тогда катализатор окисления по данному изобретению является обычно катализатором окисления дизельного топлива (DOC) и/или пассивным абсорбером NOx (PNA) или применяется в качестве катализатора окисления дизельного топлива (DOC) и/или в качестве пассивного абсорбера NOx (PNA).

Фильтрующий монолит обычно содержит множество впускных каналов и множество выпускных каналов, при этом впускные каналы открыты на конце выше по течению потока (т.е. на стороне впускного отверстия для выхлопных газов) и закупорены или закрыты на конце ниже по течению потока (т.е. на стороне выпускного отверстия для выхлопных газов), выпускные каналы закупорены или закрыты на конце выше по течению потока и открыты на конце ниже по течению потока, и при этом каждый впускной канал отделен от выпускного канала пористой структурой. Когда подложка является фильтрующим монолитом, тогда катализатор окисления по данному изобретению является обычно каталитическим сажевым фильтром (CSF) или применяется в качестве каталитического сажевого фильтра (CSF).

Когда монолит является фильтрующим монолитом, предпочтительно, чтобы фильтрующий монолит являлся фильтром с протеканием через стенки. В фильтре с протеканием через стенки каждый впускной канал поочередным образом отделен от выпускного канала стенкой пористой структуры и наоборот. Предпочтительным является, чтобы впускные каналы и выпускные каналы были расположены в виде сотовой структуры. При расположении в виде сотовой структуры предпочтительным является, чтобы каналы, смежные в вертикальном и в боковом направлении с впускным каналом были закупорены на конце выше по течению потока и наоборот (т.е. каналы, смежные в вертикальном и в боковом направлении с выпускным каналом закупорены на конце ниже по течению потока). Если смотреть со стороны любого из двух концов, поочередно закрытые и открытые концы каналов имеют вид шахматной доски.

В принципе, подложка может иметь любую форму или размер. Однако форма и размер подложки обычно выбирают, чтобы оптимизировать воздействие каталитически активных материалов в катализаторе на выхлопные газы. Основа может, например, иметь трубчатую форму, волокнистую форму или находиться в виде твердых частиц. Примеры подходящих поддерживающих основ включают монолитную кордиеритовую подложку с сотовой структурой, монолитную подложку из SiC с сотовой структурой, слоистую волокнистую подложку или подложку из тканого материала, подложку из пеноматериала, подложку с перекрестным потоком, сетчатую подложку из металлической проволоки, подложку из пористого металлического материала и подложку из керамических частиц.

Как правило, катализатор окисления по данному изобретению применяется в качестве (i) пассивного абсорбера NOx (PNA) и/или (ii) катализатора окисления дизельного топлива (DOC) или каталитического сажевого фильтра (CSF). На практике, композиции катализаторов, применяемые в катализаторах окисления дизельного топлива (DOC) и каталитических сажевых фильтрах (CSF), являются сходными. Как правило, однако, принципиальное различие между применением катализатором окисления дизельного топлива (DOC) и каталитическим сажевым фильтром (CSF) является основа, которую покрывает композиция катализатора, и общее количество платины, палладия и любых других каталитически активных металлов, которые нанесены на подложку.

Данное изобретение также предоставляет систему выпуска отработавших газов, содержащую катализатор окисления и устройство регулирования выбросов. Как правило, устройство регулирования выбросов отделено от катализатора окисления (например, устройство регулирования выбросов имеет подложку, отдельную от основы катализатора окисления), и предпочтительно катализатор окисления находится выше по течению потока по отношению к устройству регулирования выбросов.

Система выпуска отработавших газов по данному изобретению может дополнительно содержать устройство для удаления серы, содержащейся в топливе. Устройство для удаления серы, содержащейся в топливе, может быть расположено выше по течению потока или ниже по течению потока по отношению к катализатору окисления. Предпочтительно, устройство для удаления серы, содержащейся в топливе, находится выше по течению потока по отношению к катализатору окисления. Устройства для удаления серы, содержащейся в топливе, известны в данной области техники. Катализатор окисления по данному изобретению может быть восприимчив к деактивации серой. Деактивация катализатора окисления серой, содержащейся в топливе, может быть уменьшено или предотвращено, когда устройство для удаления серы, содержащейся в топливе, находится выше по течению потока по отношению к катализатору окисления. Катализаторы окисления, содержащие платину, часто окисляют серу, содержащуюся в топливе, до SO2 или могут увеличивать выбросы сульфатных частиц, особенно при более высоких температурах выхлопных газов.

Устройство регулирования выбросов может быть выбрано из фильтра твердых частиц выхлопа дизельного двигателя (DPF), адсорбера-катализатора NOx (NAC), катализатора для обедненных NOx (LNC), катализатора селективного каталитического восстановления (SCR), катализатора окисления дизельного топлива (DOC), каталитического сажевого фильтра (CSF), фильтра селективного каталитического восстановления (SCRF™), и комбинаций их двух или более. Устройства регулирования выбросов, представленные терминами «фильтры твердых частиц выхлопа дизельного двигателя (DPF), адсорберы-катализаторы NOx (NAC), катализаторы для обедненных NOx (LNC), катализаторы селективного каталитического восстановления (SCR), катализаторы окисления дизельного топлива (DOC), каталитические сажевые фильтры (CSF) и катализаторы фильтра селективного каталитического восстановления (SCRF™)», все хорошо известны в данной области техники.

Примеры устройств регулирования выбросов для применения с катализатором окисления по данному изобретению или для включения в систему выпуска отработавших газов по данному изобретению предоставлены ниже.

Фильтр твердых частиц выхлопа дизельного двигателя является устройством регулирования выбросов, имеющим фильтрующую подложку. Фильтр твердых частиц выхлопа дизельного двигателя предпочтительно содержит подложку, при этом основа является фильтрующим монолитом или проточным монолитом, как описано выше, предпочтительно фильтрующим монолитом. Основа может быть покрыта композицией катализатора.

Композиция катализатора фильтра твердых частиц выхлопа дизельного двигателя может быть применима для окисления (i) твердых частиц (PM) и/или (ii) монооксида углерода (CO) и углеводородов (HC). Когда композиция катализатора применима для окисления твердых частиц (PM), тогда результирующее устройство регулирования выбросов известно как катализированный сажевый фильтр (CSF). Каталитический сажевый фильтр (CSF) является также устройством регулирования выбросов, имеющим фильтрующую подложку. Как правило, композиция катализатора каталитического сажевого фильтра (CSF) содержит благородный металл, как описано выше, и/или платину и/или палладий.