[0001] Изобретение относится к устройству для обработки насыщенного вредными веществами газа по меньшей мере с одним используемым в адсорбционном аппарате адсорбционным модулем для адсорбции вредных веществ, содержащим по меньшей мере один электропроводный слой волокнистого мата из активированного угля, с электрической цепью для нагрева волокнистого мата из активированного угля для десорбции адсорбированных вредных веществ и с введенной по центру в адсорбционный модуль, имеющей выходные отверстия распределительной трубкой для продувочного газа для инертизации и продувки волокнистого мата активированного угля.

[0002] Кроме того, изобретение относится к способу обработки насыщенного вредными веществами газа, при котором по меньшей мере один оснащенный волокнистым матом из активированного угля или обмоткой волокон из активированного угля адсорбционный модуль нагружают внутри адсорбционного аппарата газом, и газ равномерно распределяется по осевой длине модуля, причем происходит адсорбция вредных веществ на волокнах из активированного угля, затем осуществляют регенерацию волокон из активированного угля после их нагружения вредными веществами при помощи нагрева волокон из активированного угля благодаря прохождению через них электрического тока и при помощи последующей продувки вредных веществ из волокон из активированного угля инертным продувочным газом.

УРОВЕНЬ ТЕХНИКИ

[0003] Адсорбция вредных веществ в газах на активированном угле и его регенерация для нового процесса адсорбции уже давно относится к уровню техники. В основном используются активированные угли в виде сыпучих масс из гранулятов в фильтрующих слоях или же в виде волокон из активированного угля, которые имеются в виде нетканых материалов, тканей или вязаных полотен.

[0004] Из DE 100 32 385 A1 известен способ для регенерации нагруженных органическими субстанциями электропроводных адсорбентов, которые нагреваются посредством пропускания сквозь них электрического тока. Адсорбент нагревается с попеременными последовательными промежутками времени посредством пропускания сквозь него электрического тока, причем продувочный газ не проводится через адсорбент, и лишь затем при отключенном электрическом токе продувочный газ проводится через адсорбент, вследствие чего адсорбированные органические субстанции одновременно вытесняются, и адсорбент охлаждается.

[0005] К уровню техники относится также способ адсорбции и регенерации при помощи адсорбционного блока, который включает в себя по меньшей мере один активный элемент из углеродных волокон, причем активный элемент из углеродных волокон нагревается прохождением электрического тока (EP 1 284 805 B1). Активный элемент из углеродных волокон выполнен таким образом, что он образует достаточное электрическое сопротивление для нагрева. В нагретый активный элемент из углеродных волокон вводится поток газа, для того чтобы выборочно адсорбировать по меньшей мере один компонент потока газа. Посредством управления или регулировки температуры активного элемента из углеродных волокон при помощи прохождения электрического тока до температуры для десорбции адсорбированный компонент десорбируется в присутствии потока инертного газа. Адсорбционная система для способа включает в себя пустотелый корпус, в котором расположен по меньшей мере один продолговатый кольцеобразный активный элемент из углеродных волокон, который имеет достаточное соотношение длины к поперечному сечению, для того чтобы достигать электрического сопротивления для нагрева и электрического соединения для активного элемента из углеродных волокон и газовых патрубков для входа и выхода газа в пустотелый корпус и из пустотелого корпуса, причем газовые патрубки расположены таким образом, что газ направляется в полый активный элемент из углеродных волокон, там впитывается и проходит через объем.

[0006] Далее из EP 0 532 814 B1 известно устройство для обработки текучей среды по меньшей мере с одним содержащимся в ней компонентом. Это известное устройство имеет структуру из адсорбирующего материала для протекания текучей среды, для того чтобы адсорбировать адсорбируемый компонент адсорбирующим материалом, причем структура расположена в реакционном сосуде. Устройство включает в себя средства для периодической регенерации адсорбирующего материала при помощи эффекта Джоуля-Томсона, причем средства служат для взаимодействия со структурой во время фазы десорбции, которая заключается в том, что электрический ток протекает по меньшей мере в одном из слоев структуры. Структура состоит из уложенных друг на друга зигзагами слоев сетчатого электропроводного активированного угля, который получается посредством вытягивания проводящих электричество волокон. Слои имеют расстояние друг от друга, для того чтобы создавать завихрения при прохождении обрабатываемой текучей среды. Электрический ток протекает через волокна в направлении волокон (в продольном распространении), благодаря тому, что разность потенциалов прикладывается к концам слоев из активированного угля или к концам каждого слоя. Обрабатываемый газ подается через перфорированную трубу в намотанный вокруг трубы слой.

[0007] Кроме того, из DE 41 04 513 C2 известен адсорбер из адсорбирующего материала, который электропроводен и может при помощи электрического тока нагреваться до температуры, при которой адсорбирующий материал выдавливается. В качестве адсорбирующего электропроводного материала используется прессованный или волокнистый активированный уголь, который имеется в виде труб, полых волокон или матов, через которые может протекать загрязненная вредными веществами текучая среда. Трубы, полые волокна или маты зажимаются между двумя электродами на своих торцах, и через них протекает ток в их продольном направлении.

[0008] Из US 4 737 164 A известен способ извлечения летучих загрязнений из газов, при котором газ проходит через свернутую в рулон ткань из волокон из активированного угля, которая для повышения своей адсорбционной способности и для десорбции нагревается постоянным током. Свернутая ткань из волокон из активированного угля соединяется на своих торцах с электродами, которые подключены к источнику постоянного напряжения.

Далее из DE 698 27 676 T2 известно электрически регенерируемое средство фильтрации воздуха, которое включает в себя:

(A) электропроводный фильтрующий материал, состоящий из молекулярного сита из углеродного волокнистого композита для адсорбции загрязнений из неприемлемого поступающего потока воздуха и допускающий вытекание приемлемого потока воздуха, причем фильтрующий материал из молекулярного сита из углеродного волокнистого композита является активированным углеродным волокнистым композиционным материалом, который далее включает в себя множество пористых углеродных волокон, которые при помощи карбонизируемого органического связующего средства соединены в открытой проницаемой структуре, причем композиционный материал перед активацией имеет пористость в диапазоне приблизительно 82-86% и площадь адсорбции более чем 1000 м2/г,

(B) состоящее из генератора для электрического тока средство регенерации, которое пропускает через фильтрующий материал электрический ток, для того чтобы десорбировать адсорбированные загрязнения из фильтрующего материала, и

(C) запирающее средство для того чтобы отводить десорбированные загрязнения от приемлемого воздуха.

Все эти известные решения имеют тот недостаток, что волокна активированного угля нагружаются электрическим током вдоль своего продольного распространения (осей волокон), вследствие чего вызывается неравномерный нагрев волокон активированного угля по их осевой длине в адсорбционном модуле, так что десорбция вредных веществ из волокон активированного угля ухудшается и даже может оставаться незаконченной. Поэтому адсорбционные модули с матами, полыми волокнами или трубами из волокон из активированного угля с электрической регенерацией до сих пор не смогли завоевать признание.

Сверх этого, эти адсорбционные модули с полыми волокнами, трубами или свернутыми матами из волокон из активированного угля вызывают различное распределение давления газа по их осевой длине, что приводит к неравномерному профилю потока и вызывает неравномерную нагрузку областей локального насыщения, так что из этого следует плохое соотношение между имеющейся и фактически проходимой адсорбционной поверхностью.

Кроме того, при прохождении матов, полых волокон и труб из волокон из активированного угля насыщенным вредными веществами газом возникают электростатические заряды, которые влекут за собой ту опасность, что неконтролируемые электрические удары и разряды могут приводить к возгораниям и наносят ущерб безопасности адсорбционной установки.

Далее полые волокна, трубы и свернутые маты из волокон из активированного угля не обладают достаточной механической устойчивостью и достаточным удобством монтажа при техническом обслуживании и замене. В итоге известные адсорбционные модули имеют склонность к аварийности, обладают неудовлетворительным коэффициентом полезного действия и, в конечном счете, являются вследствие этого неэкономичными.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0009] При этом уровне техники в основе изобретения лежит задача по предоставлению устройства и способа для обработки насыщенного вредными веществами газа, при помощи которого волокна из активированного угля или волокнистые маты из активированного угля могут равномерно нагреваться по своей осевой длине в модуле до температуры десорбции, достигается равномерное распределение давления при его радиальном прохождении газом и повышается механическая устойчивость волокнистых матов активированного угля при одновременном увеличении коэффициента полезного действия, надежности и экономичности.

[0010] Эта задача решается с помощью устройства указанного вначале типа с признаками пункта 1 формулы изобретения и с помощью способа с признаками пункта 20 формулы изобретения.

[0011] Предпочтительные варианты осуществления соответствующего изобретению устройства и способа могут быть позаимствованы из зависимых пунктов формулы изобретения.

[0012] Соответствующее изобретению решение исходит из того, что волокнистый слой или мат из активированного угля следует нагружать электрическим током поперек к его продольному распространению, для того чтобы достигать равномерного нагрева по осевой длине модуля и согласовывать направление прохождения электрического тока с направлением потока газа изнутри наружу, причем одновременно обеспечено равномерное распределение давления при прохождении газа, для того чтобы волокнистый мат или обмотку волокон из активированного угля равномерно нагружать и десорбировать.

[0013] Это достигается вследствие того, что адсорбционный аппарат включает в себя по меньшей мере один модуль волокон из активированного угля, который со стороны притока газа образован из снабженного входными отверстиями газа внутреннего слоя из электропроводного материала, а со стороны оттока газа - из снабженного выходными отверстиями газа внешнего слоя из электропроводного материала, а также из удерживаемого в сжатом состоянии внутренним и внешним слоем волокнистого мата из активированного угля, причем внешний слой имеет по сравнению с внутренним слоем большее свободное поперечное сечение потока для газа, и что внутренний и внешний слой электрически изолированы друг от друга и подключены к источнику напряжения, причем внутренний и внешний слой образуют с волокнистым матом или обмоткой волокон активированного угля электрическую цепь, в которой ток проходит через волокна из активированного угля поперек к направлению волокон из активированного угля, и волокна из активированного угля подключены в качестве сопротивления.

[0014] Согласно наиболее предпочтительному варианту осуществления соответствующего изобретению устройства модуль волокон из активированного угля включает в себя:

a) в качестве внутреннего - слоя внутреннее, состоящее из электропроводного материала цилиндрическое полое тело, которое для свободного прохождения газа поперек к своей продольной оси снабжено равномерно распределенными по своей оболочке отверстиями, которые имеют поперечное сечение потока от 5 до 80% поверхности оболочки,

b) в качестве волокнистого мата из активированного угля - по меньшей мере одну расположенную вокруг внутреннего полого тела обмотку волокон из активированного угля,

c) в качестве внешнего слоя - окружающее обмотку волокон из активированного угля, внешнее полое тело, состоящее из электропроводного материала цилиндрическое, которое для свободного прохождения газа поперек к продольной оси снабжено равномерно распределенными по своей оболочке отверстиями, которые соответствуют поперечному сечению потока от 50 до 95% поверхности оболочки полого тела, причем обмотка волокон из активированного угля удерживается между внутренним и внешним полым телом в сжатом в радиальном направлении, уплотненном, проводящем электричество состоянии, и

d) электрическую изоляцию внутреннего и внешнего полого тела, причем внутреннее полое тело и внешнее полое тело подключены к источнику напряжения и образуют с обмоткой волокон из активированного угля электрическую цепь, в которой ток проходит через обмотку волокон из активированного угля поперек к направлению волокон из активированного угля, и обмотка волокон из активированного угля подключена в качестве сопротивления.

[0015] В предпочтительном варианте осуществления соответствующего изобретению устройства внутренний и внешний слой или внутреннее и внешнее полое тело может состоять из тонкого металлического прорезного, сетчатого, дырчатого или решетчатого материала, который в зависимости от адсорбированных на волокнах из активированного угля вредных веществ выбран из группы: медь, алюминий и их сплавы, железо или нелегированные стали, легированные стали, сплавы на никелевой основе (хастеллой), титан или титановые сплавы.

[0016] Согласно дальнейшему предпочтительному варианту осуществления соответствующего изобретению устройства предусмотрено то, что внутренний и внешний слой или внутреннее и внешнее полое тело модуля закреплены без проведения электричества на держателе или приемном дне в адсорбционном аппарате. Это обеспечивает то, что внутренний и внешний слой или внутреннее и внешнее полое тело электрически изолированы друг от друга.

[0017] Наибольшее значение имеет то, что внутренний слой или внутреннее полое тело имеет контакт для положительного полюса или отрицательного полюса, а внешний слой или внешнее полое тело - контакт для отрицательного полюса или положительного полюса источника напряжения, причем источник напряжения является источником постоянного напряжения, разность потенциалов которого между отрицательным полюсом и положительным полюсом выбрана в зависимости от толщины волокнистого мата из активированного угля или обмотки волокон из активированного угля и от температуры десорбции адсорбированных на волокнах из активированного угля вредных веществ между 10 и 400 В.

Однако внутренний и внешний слой или внутреннее и внешнее полое тело может иметь также контакты для источника переменного тока, напряжение и частота которого выбраны в зависимости от толщины волокнистого мата из активированного угля или обмотки волокон из активированного угля и от температуры десорбции адсорбированных вредных веществ.

Благодаря типу волокнистых матов или обмоток волокон из активированного угля соответствующие изобретению модули могут легко адаптироваться к различным вредным веществам, таким как неполярные вещества, как например ароматические соединения, сложные эфиры, парафиновые углеводороды, галогенпроизводные углеводорода и т.д.

[0018] В дальнейшем предпочтительном варианте осуществления соответствующего изобретению устройства внешнее полое тело имеет для радиального сжатия обмотки волокон из активированного угля внутренний диаметр, который по сравнению с внешним диаметром намотанного слоя волокнистого мата из активированного угля меньше в 0,01 - 0,4 раза. Это позволяет удерживать обмотку волокон из активированного угля в уплотненном электропроводном состоянии, без того чтобы возникали существенные пустоты между слоями обмотки.

[0019] Далее преимуществом является то, что контакты соединены с источником постоянного или переменного тока при помощи свободнолежащих соединительных линий, проведенных непроницаемо для газа и давления и с электрической изоляцией через дно адсорбционного модуля или через донный лист внутреннего полого тела модуля волокон из активированного угля, а также через корпус резервуара адсорбционного аппарата, которые при прохождении насыщенного вредными веществами газа во время адсорбции вредных веществ на волокнах из активированного угля подключены при помощи переключателя к заземлению адсорбционного аппарата для отвода электростатического заряда, и которые при десорбции адсорбированных вредных веществ электрически отсоединены при помощи переключателя от заземления.

Это является целесообразным, для того чтобы защищать соответствующий изобретению модуль от электростатических зарядов, пробоев и как следствие возгораний.

[0020] В дальнейшем предпочтительном варианте осуществления изобретения внешнее полое тело модуля волокон из активированного угля может быть окружено индуктором для создания высокочастотного магнитного поля для нагрева обмотки волокон из активированного угля, подключенным к источнику переменного тока.

[0021] Наибольшее значение для адсорбционной емкости имеет то, что волокнистый мат из активированного угля или обмотка волокон из активированного угля образованы из ткани из волокон из активированного угля с диаметром волокна от 6 до 50 мкм, длиной волокна от 3 до 150 мм и из 3 - 300 слоев. Вследствие того, что поток газа совпадает при адсорбции и десорбции изнури наружу или наоборот, лучше используется адсорбционная поверхность во время адсорбции и десорбции, и десорбция благодаря более равномерному нагреву становится более полной и более эффективной. Было обнаружено, что большое количество микропор волокон из активированного угля приводит к значительному увеличению скорости массопередачи, так что необходимо лишь небольшое количество слоев ткани из волокон из активированного угля, для того чтобы достигать большой адсорбционной емкости при низких парциальных давлениях обрабатываемого газа.

[0022] В дальнейшем предпочтительном варианте осуществления изобретения предусмотрено то, что модуль волокон из активированного угля имеет осевую длину, которая соответствует конфекционной ширине имеющейся на рынке ткани из волокон из активированного угля, вследствие чего ткань из волокон из активированного угля возможно использовать без существенной обрезки.

Не выходя из объема изобретения, могут соединяться несколько имеющих конфекционную ширину обмоток, которые на своих стыковых кромках предотвращают неконтролируемый и неравномерный проток газа при помощи полосы, и которые вместе имеют осевую длину, которая соответствует продукту из конфекционного полотна и количеству соединенных, имеющих конфекционную ширину обмоток. Таким образом, в соответствии с имеющимся случаем использования можно предоставлять модули волокон активированного угля с различными осевыми длинами.

При небольшой конфекционной ширине ткани из волокон из активированного угля (менее 200 мм) модули волокон из активированного угля с различными осевыми длинами могут оснащаться, как фильтр-палец по меньшей мере двумя, предпочтительно от трех до восьми, намотанными крест-накрест вокруг внутреннего полого тела слоями из волокон из активированного угля.

[0023] Далее предпочтительным является то, что удерживаемый между полыми телами волокнистый мат из активированного угля выполнен сменным, так что модуль волокон из активированного угля может, если необходимо, оснащаться новой обмоткой волокон из активированного угля.

Из этого проистекает возможность переналаживать модуль волокон из активированного угля на другую обмотку волокон из активированного угля как с точки зрения диаметра волокна, так и ее специфической адсорбционной поверхности.

[0024] В дальнейшем предпочтительном варианте осуществления изобретения распределительная трубка для продувочного газа расположена на продольной оси адсорбционного модуля или модуля волокон из активированного угля, так что продувочный газ, будучи равномерно распределен выходными отверстиями в распределительной трубке по осевой длине модуля волокон из активированного угля, может направляться на внутреннее полое тело, для того чтобы равномерно нагружать обмотку волокон из активированного угля продувочным газом и удалять десорбированные вредные вещества из модуля.

[0025] В предпочтительном варианте осуществления изобретения адсорбционный модуль в виде геометрической поверхности состоит соответственно из двух наклоненных относительно дна наружу, газопроницаемых многослойных панелей, которые образованны из снабженного со стороны притока газа входными отверстиями газа внутреннего слоя из электропроводного материала, из волокнистого мата из активированного угля и из снабженного со стороны оттока газа выходными отверстиями газа внешнего слоя из электропроводного материала, которые непроницаемо для газа и давления, а также без проведения электричества закреплены в нижней части на дне, а в верхней части на держателе адсорбционного аппарата, и которые заключают выполненный в виде объемной трапеции замкнутый участок обработки, в котором распределительная трубка для продувочного газа проходит вдоль продольной оси адсорбционного модуля практически до дна адсорбционного модуля.

Однако при очень больших расходах газа к изобретению также относится расположение нескольких адсорбционных модулей горизонтально в ряд в потоке газа, но параллельно в выполненном в виде объемного параллелограмма закрытом адсорбционном аппарате, причем входной штуцер газа расположен выше адсорбционных модулей на одной торцевой стороне адсорбционного аппарата, выходной штуцер газа расположен ниже адсорбционных модулей на другой торцевой стороне адсорбционного аппарата, и выходной штуцер для десорбата расположен в самой нижней точке на корпусе резервуара адсорбционного аппарата.

[0026] Согласно наиболее предпочтительному варианту осуществления изобретения несколько модулей волокон из активированного угля зафиксированы с треугольным или четырехугольным распределением на приемном дне, ориентированном перпендикулярно к оси аппарата и закрепленном в адсорбционном аппарате непроницаемо для газа и давления, а также без проведения электричества, причем внутренние и внешние полые тела модулей волокон активированного угля электрически изолированы друг от друга, и каждое внутреннее полое тело заключает соответственно участок обработки, в котором распределительная трубка проходит вдоль продольной оси практически до донного листа модуля волокон активированного угля.

Весь адсорбционный аппарат может быть выполнен при помощи соответствующих модулей горизонтальным или вертикальным. Далее при очень больших расходах газа и ограниченных по длине модулях волокон из активированного угля, не выходя из объема изобретения, возможно устанавливать модули в адсорбционном аппарате зеркально-симметрично друг относительно друга, причем вход неочищенного газа происходит в осевом направлении на обеих торцевых сторонах адсорбционного аппарата, а выход очищенного газа осуществляется посередине адсорбционного аппарата, предпочтительно при помощи двух противоположных друг другу выходных штуцеров газа, и выходной штуцер для десорбата расположен на корпусе резервуара адсорбционного аппарата.

[0027] Далее задача изобретения решается с помощью способа со следующими шагами:

a) проведение газа через сжатый внутренним электропроводным слоем или внутренним электропроводным полым телом и внешним электропроводным слоем или внешним электропроводным полым телом волокнистый мат из активированного угля или обмотку волокон из активированного угля, причем внешний слой по сравнению с внутренним слоем или внешнее полое тело по сравнению с внутренним полым телом имеет поперек к продольной оси большее свободное поперечное сечение потока для газа, и

b) установление электрической цепи между внутренним и внешним слоем или внутренним и внешним полым телом, в которой ток при нагреве для десорбции вредных веществ проходит через волокнистый мат из активированного угля или обмотку волокон из активированного угля поперек к направлению волокон из активированного угля в радиальном направлении.

[0028] В варианте осуществления соответствующего изобретению способа предусмотрено то, что свободное поперечное сечение потока слоев или полых тел увеличивается изнутри наружу со 102% максимум до 300%.

[0029] В предпочтительном варианте осуществления соответствующего изобретению способа в качестве адсорбционного модуля может использоваться модуль, собранный из многослойных панелей, или предпочтительно модуль волокон из активированного угля, которые нагружаются постоянным током или низкочастотным переменным током.

[0030] Согласно дальнейшему предпочтительному варианту осуществления соответствующего изобретению способа модуль волокон из активированного угля изготавливается посредством следующих шагов:

a) круговая гибка и соединение тонкого металлического прорезного, сетчатого, дырчатого или решетчатого материала до образования внутреннего и внешнего цилиндрического полого тела с согласованными друг с другом различными диаметрами в качестве внутреннего и внешнего слоя модуля волокон активированного угля,

b) обмотка внутреннего полого тела по меньшей мере одним обмоточным слоем из волокнистого мата из активированного угля и закрепление этого слоя, причем конфекционная ширина волокнистого мата из активированного угля задает осевую длину модуля волокон из активированного угля, и

c) радиальное сжатие обмотки волокон из активированного угля посредством осевого надевания внешнего полого тела на обмотку волокон из активированного угля, причем внешнее полое тело имеет внутренний диаметр, который по сравнению с внешним диаметром обмотки волокон из активированного угля меньше в 0,01 - 0,4 раз, так что обмотка волокон из активированного угля сдавлена в радиальном направлении и зафиксирована в уплотненном электропроводном состоянии также в поперечном направлении волокон.

[0031] Дальнейшее предпочтительное исполнение соответствующего изобретению способа предусматривает то, что в качестве тонкого металлического материала для внутреннего и внешнего слоя многослойного модуля или внутреннего и внешнего полого тела модуля волокон из активированного угля в зависимости от типа и концентрации вредного вещества используется медь, алюминий, магний и их сплавы, железо или нелегированные стали, легированные стали, сплавы на никелевой основе (хастеллой), титан или титановые сплавы.

[0032] В дальнейшем целесообразном варианте осуществления соответствующего изобретению способа сначала для инертизации и последующей регенерации нагруженных вредными веществами волокон из активированного угля в модулях адсорбционный аппарат нагружается азотом до избыточного давления от 0,1 до 1,0 бар и после этого снова снимают нагрузку, затем повышение и понижение давления повторяется многократно, пока содержание кислорода в адсорбционном аппарате не упадет <5%, после чего для десорбции вредных веществ из волокон из активированного угля модуль продувается продувочным газом и нагревается посредством замыкания электрической цепи до температуры десорбции, причем продувка и нагрев могут также выполняться периодически.

В качестве продувочного газа используется инертный газ, предпочтительно азот.

[0033] Для коэффициента полезного действия соответствующего изобретению способа имеет значение то, что благодаря электрической регенерации является несущественным, одинаково ли или противоположно направление потока адсорбции или десорбции. Вследствие того, что электрический ток проходит через волокнистый мат из активированного угля или обмотку волокон из активированного угля не в продольном направлении волокон, а в поперечном направлении, может достигаться более равномерный нагрев волокнистого из мата активированного угля. Другими словами, толщина, а не длина волокнистого мата из активированного угля определяет электрическое сопротивление.

[0034] Дальнейшие преимущества и подробности проистекают из последующего описания со ссылкой на приложенный чертеж.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0035] Далее изобретение будет более подробно разъясняться на нескольких примерах осуществления.

[0036] На чертеже показаны:

[0037] фиг. 1 - вид в перспективе адсорбционного модуля в исполнении многослойной панели со стороны входа газа;

[0038] фиг. 2 - вид в перспективе адсорбционного модуля в исполнении многослойной панели со стороны выхода газа;

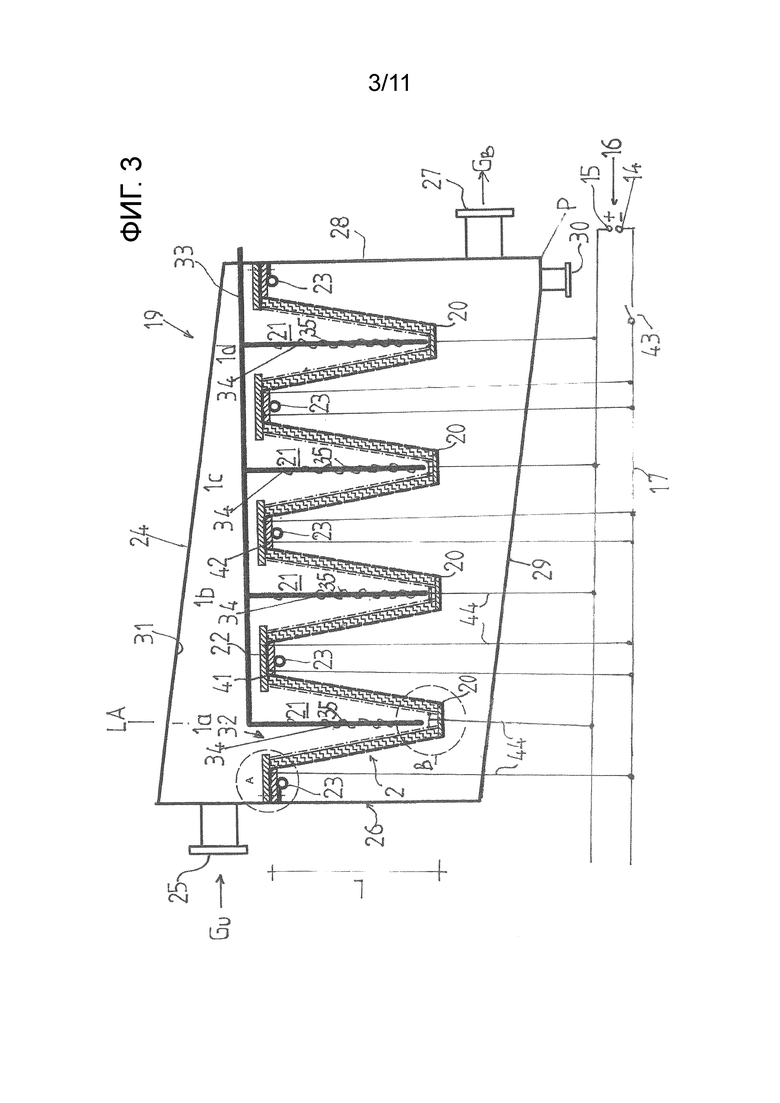

[0039] фиг. 3 - схематичное изображение расположения собранных из многослойных панелей адсорбционных модулей соответствующего изобретению устройства в адсорбционном аппарате;

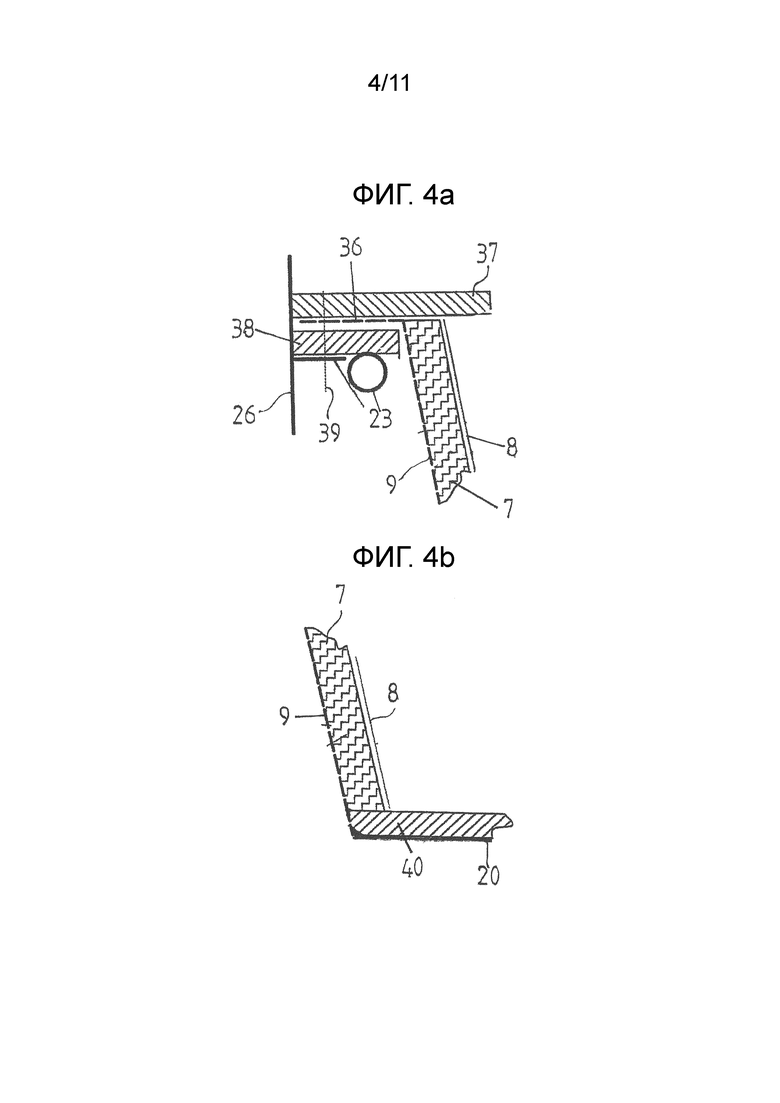

[0040] фиг. 4a и 4b - фрагменты A и B закрепления и изоляции многослойных панелей в адсорбционном аппарате;

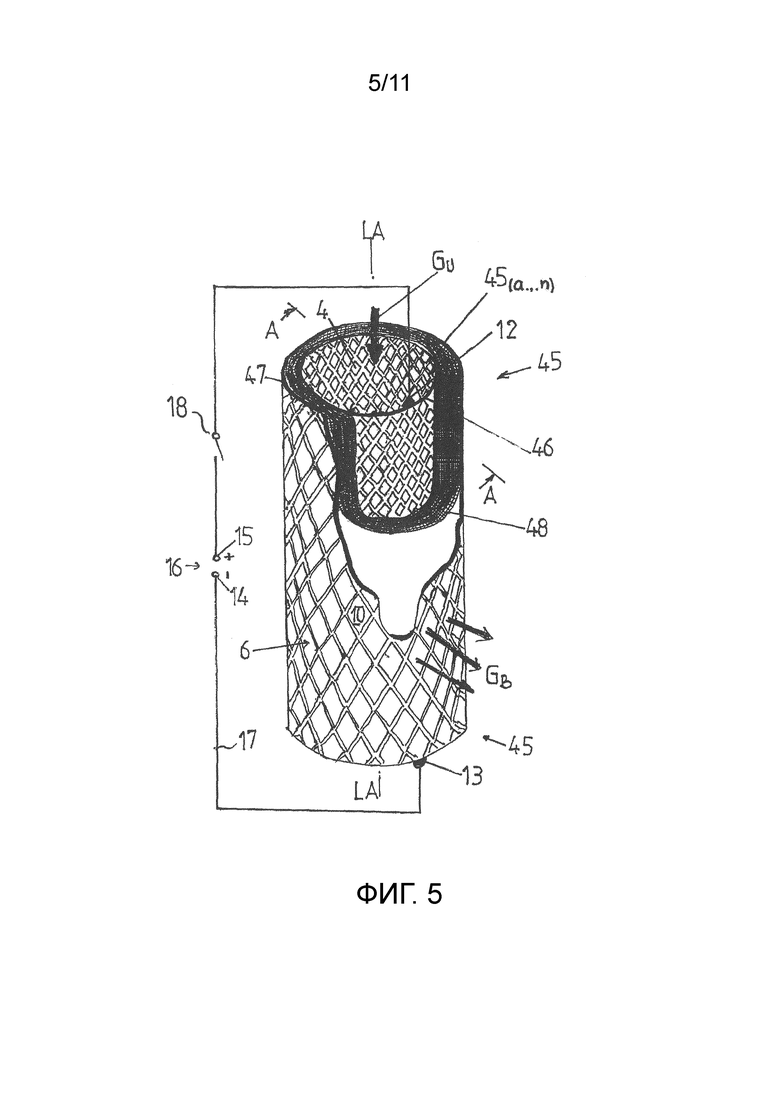

[0041] фиг. 5 - вид в перспективе модуля волокон из активированного угля;

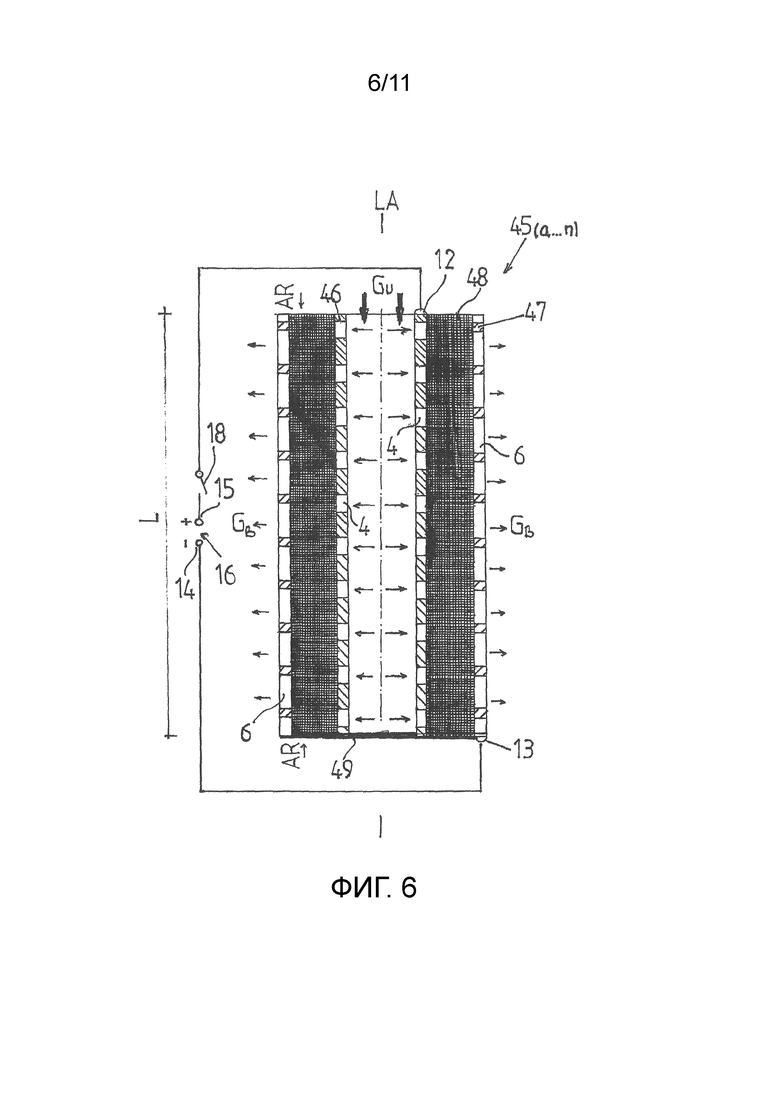

[0042] фиг. 6 - разрез по линии A-A с фиг. 5;

[0043] фиг. 7 - схематичный вид модуля волокон из активированного угля соответствующего изобретению устройства на изображении в разрезе с изоляцией и электрическим подключением к источнику напряжения;

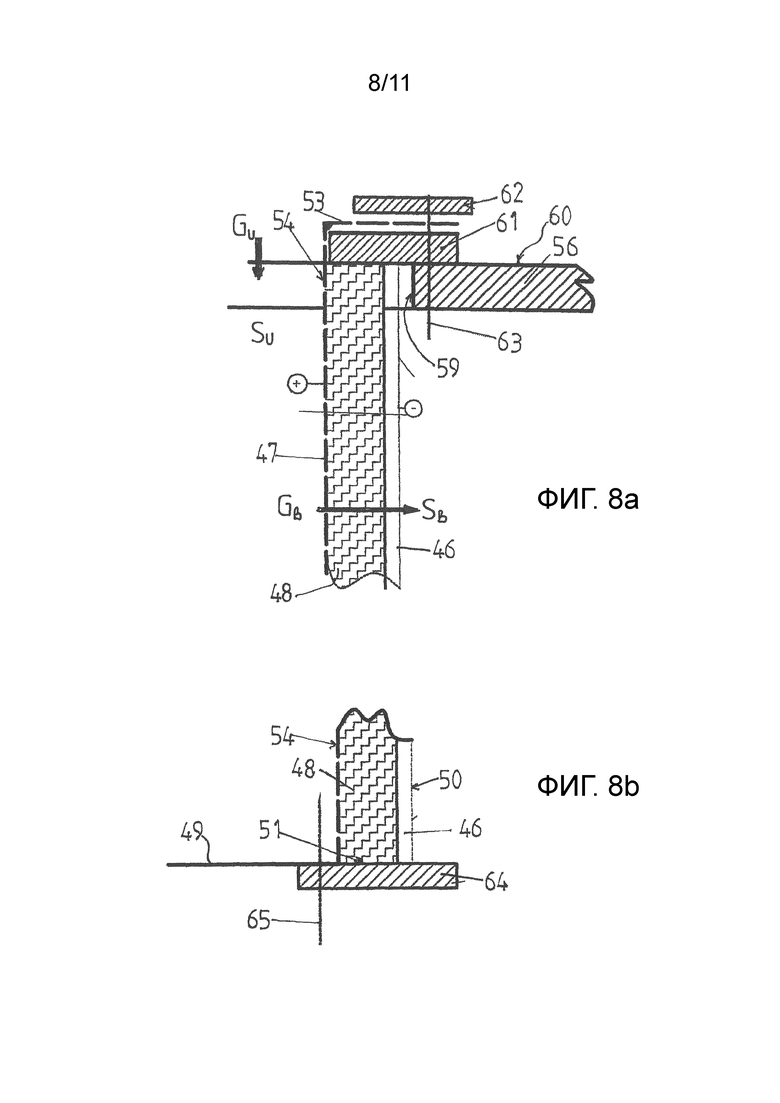

[0044] фиг. 8a и 8b - фрагменты C и D закрепления и изоляции полых тел модуля волокон из активированного угля в адсорбционном аппарате;

[0045] фиг. 9 - схематичное изображение расположения модулей волокон из активированного угля на приемном дне в адсорбционном аппарате с электрическим подключениями и выравниванием потенциалов против электростатического заряда, включая переключение при адсорбции и десорбции;

[0046] фиг. с 10a по 10c - варианты модулей волокон из активированного угля с различными осевыми длинами; и

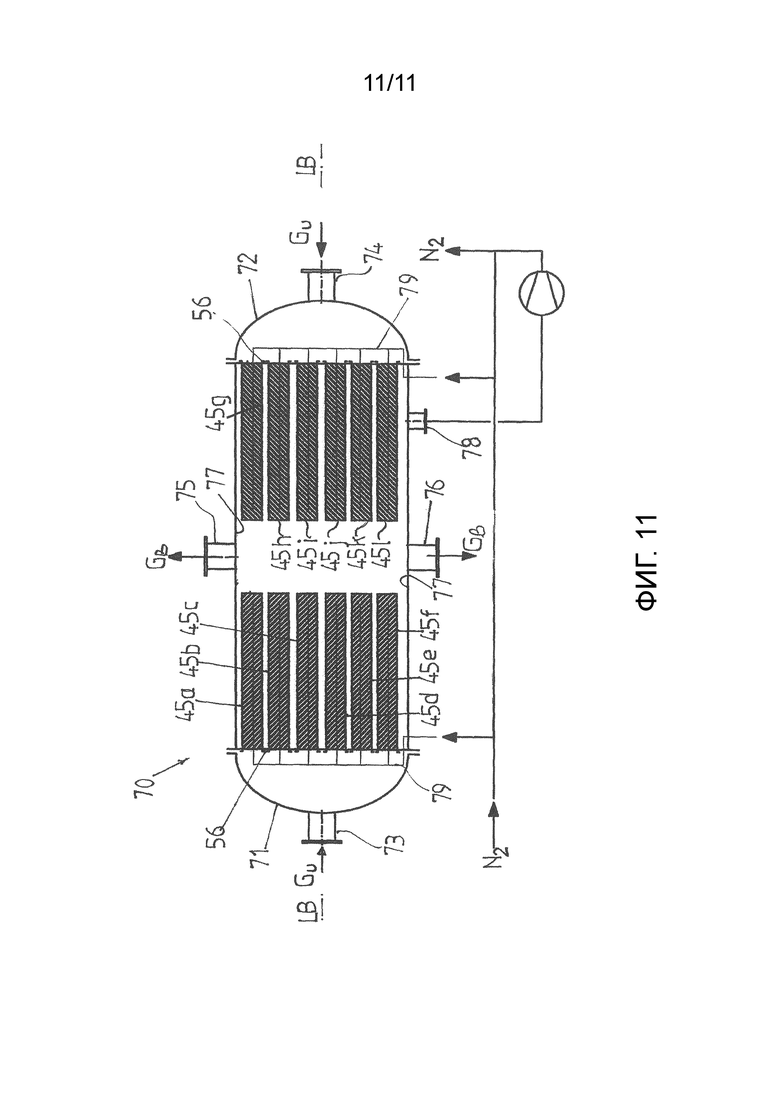

[0047] фиг. 11 - схематичный вид адсорбционного аппарата с модулями волокон из активированного угля для выполнения соответствующего изобретению способа.

Пример 1

[0048] Фиг. 1 и 2 показывают на виде в перспективе адсорбционный модуль 1 в виде многослойной панели 2. Многослойная панель 2 состоит из тонкого внутреннего слоя 3 из электропроводного материала с входными отверстиями 4 газа, тонкого внешнего слоя 5 из электропроводного материала с выходными отверстиями 6 газа (см. фиг. 2) и волокнистого мата 7 из активированного угля, который расположен между внутренним слоем 3 и внешним слоем 5 и удерживается ими в сжатом электропроводном состоянии. Внутренний слой 3 и внешний слой 5 состоят в каждом случае из перфорированного металлического листа 8 и 9 (см. фиг. 2).

Продольные и торцевые стороны многослойной панели 2 герметично закрыты защитными листами DB.

Внутренний перфорированный лист 8 имеет свободное поперечное сечение Q1 потока для неочищенного газа, поступающего в волокнистый мат 7 из активированного угля, которое складывается из суммы всех находящихся на перфорированном листе 8 входных отверстий 4 газа. Равным образом внешний перфорированный лист 9 имеет свободное поперечное сечение Q2 потока, которое складывается из суммы всех находящихся на перфорированном листе 9 выходных отверстий 6 газа.

Свободное поперечное сечение Q1 и Q2 потока достигается благодаря тому, что на поверхностях перфорированных листов 8 и 9 выполнены прорези или дыры 10, причем свободное поперечное сечение Q1 потока внутренней поверхности 3 составляет до 80% поверхности перфорированного листа 8, а свободное поперечное сечение Q2 потока внешней поверхности перфорированного листа 9 составляет от 50% до 95%, то есть свободное поперечное сечение потока увеличивается изнутри наружу.

Внутренний и внешний перфорированный лист 8 и соответственно 9 имеет толщину материала, которая зависит от нагрузки и механической устойчивости модулей, и состоит из электропроводного материала, предпочтительно меди. Однако материал может выбираться в зависимости от адсорбируемых на волокнах активируемого угля вредных веществ также из группы: алюминий, магний и их сплавы, железо или нелегированные стали, легированные стали, сплавы на никелевой основе (хастеллой), титан или титановые сплавы.

Волокнистый мат 7 из активированного угля состоит из нескольких, например от 3 до 300, предпочтительно 150 слоев активированной углеродной волокнистой ткани, холста, вязаного полотна или сукна, которая может иметься например с толщиной в 100 мм, диаметром волокна от 6 до 50 мкм, удельной площадью адсорбции от >600 до >3000 м2/г и конфекционной шириной KB от 20 до 150 см.

Внутренний и внешний перфорированный лист 8 и соответственно 9, между которыми расположен волокнистый мат 7 из активированного угля, удерживаются друг от друга на расстоянии AB посредством не проводящих электричество распорок 11, которые расположены вдоль продольных сторон LS перфорированных листов 8 и 9 и соответственно закреплены на перфорированных листах. Расстояние AB выбрано таким образом, что оно примерно в 0,01 - 0,4 раза меньше, чем толщина d волокнистого мата 7 из активированного угля, так что слои волокон из активированного угля волокнистого мата 7 из активированного угля сжимаются при сборке (монтаже) многослойной панели 2 настолько, что волокна из активированного угля соприкасаются друг с другом в продольном и поперечном направлении многослойной панели 2 и могут проводить электрический ток также в поперечном направлении ориентации волокон.

Внутренний перфорированный лист 8 имеет на своей верхней поперечной стороне QS контакт 12, а внешний перфорированный лист 9 имеет на своей противоположной поперечной стороне QS внутреннего перфорированного листа 8 нижней поперечной стороне QS1 контакт 13, причем контакты 12 и 13 и соответственно контакты 14 и 15 являются контактами для подключения к источнику 16 тока, так что внутренний перфорированный лист 8, волокнистый мат 7 из активированного угля и внешний перфорированный лист 9 образуют в поперечном направлении электрическую цепь 17, которая при помощи выключателя 18 может включаться или выключаться.

Электрическая цепь 17 рассчитана для постоянного или переменного напряжения до 400 В.

Направление SU потока обрабатываемого газа Gu и направление SB потока десорбционного газа Gb обозначены на фиг. 1 и 2 стрелками и совпадают в своем направлении.

[0049] Теперь делается ссылка на фиг. 3, которая показывает несколько адсорбционных модулей 1(a...n), которые расположены горизонтально в ряд друг за другом в адсорбционном аппарате 19, и поток газа проходит через них параллельно. Адсорбционные модули 1(a...n) состоят соответственно из двух наклоненных относительно дна 20 наружу многослойных панелей 2, которые вместе ограничивают соответственно трапециевидный замкнутый участок 21 обработки с осевой длиной L. Внешние перфорированные листы 9 обеих многослойных панелей 2 герметично соединены друг с другом в нижней части при помощи дна 20. Внешние перфорированные листы 9 граничащих друг с другом в ряду адсорбционных модулей, например адсорбционных модулей 1a и 1b, соединены друг с другом в верхней части соединительным листом 22, который, будучи электрически изолирован, опирается на закрепленный в адсорбционном аппарате 19 держатель 23.

Дно 20 и соединительный лист 22 состоят из тонкого материала, который соответствует материалу использованного перфорированного листа 9.

Целесообразно оба внешних перфорированных листа 9 каждого адсорбционного модуля 1(a...n) в нижней части сварены с дном 20, и верхний соединительный лист 22 сварен с внешними перфорированными листами 9 двух граничащих друг с другом в ряду адсорбционных модулей. Не выходя из объема изобретения, естественно также возможно, что внешний слой 5, то есть перфорированный лист 9, предоставляется в виде трапецеидального профиля, боковые стенки которого снабжены дырами 10.

Адсорбционный аппарат 19 выполнен в виде объемного параллелограмма 24, у которого входной штуцер 25 для насыщенного вредными веществами газа Gu находится на торцевой стороне 26 адсорбционного аппарата 19 горизонтально выше расположенных в ряд адсорбционных модулей с 1a по 1d. Выходной штуцер 27 газа находится ниже адсорбционных модулей 1(a...n), но выше самой нижней точки P на другой торцевой стороне 28 адсорбционного аппарата 19.

В самой нижней точке P на корпусе 29 резервуара адсорбционного аппарата 19 расположен выходной штуцер 30 для выделяющегося жидкого или газообразного десорбата. Поступающий в адсорбционный аппарат 19 поток газа отклоняется на верхней внутренней стенке 31 резервуара объемного параллелограмма 24 таким образом, что неочищенный газ Gu направляется приблизительно в вертикальном направлении в участки 21 обработки через входные области 32 адсорбционных модулей 1(a...n). Затем газ Gu, будучи равномерно распределен дырами 10 или прорезями внутреннего перфорированного листа 8, поступает в волокнистый мат 7 из активированного угля для адсорбции вредных веществ, проходит сквозь волокнистый мат 7 из активированного угля в поперечном направлении изнутри наружу и покидает адсорбционные модули 1(a...n) через дыры 10 на соответствующем внешнем перфорированном листе 9 (см. фиг. 1 и 2).

В каждый участок 21 обработки расположенных в ряду адсорбционных модулей 1(a...n) введена присоединенная к общему подающему трубопроводу 33 распределительная трубка 34 для продувочного газа, предпочтительно азота, которая проходит вдоль продольной оси LA адсорбционных модулей 1(a...n) практически до дна 20. Распределительная трубка 34 закрыта на своем конце и обладает равномерно распределенными по своей наружной боковой поверхности выходными отверстиями 35 для продувочного газа. Это обеспечивает то, что продувочный газ равномерно распределяется по волокнистому мату 7 из активированного угля, и продувка десорбированных вредных веществ выравнивается по поверхности мата 7 из активированного угля.

Подключение к источнику тока соответствует описанному на фиг. 1 и 2 подключению.

[0050] Фиг. 4a и 4b показывают подробности электрической изоляции внутренних и внешних перфорированных листов 8 и 9 друг от друга модулей волокон из активированного угля, а также их закрепление в адсорбционном аппарате 19.

Обращенный к торцевой стороне 26 адсорбционного аппарата 19 внешний перфорированный лист 9 имеет в верхней части загнутую наружу полку 36, которая между верхней не проводящей электричество соединительной пластиной 37 и нижней изоляционной пластиной 38, например, тефлоновой или полиэтиленовой пластиной, зафиксирована винтовым соединением 39, причем нижняя изоляционная пластина 38 опирается на закрепленный в адсорбционном аппарате 19 держатель 23.

На дне 20 каждого адсорбционного модуля 1(a...n) расположена нижняя изоляционная пластина 40, к которой торцом прилегает внутренний перфорированный лист 8 с волокнистым матом 7 из активированного угля, так что внутренний перфорированный лист 8 и внешний перфорированный лист 9 электрически изолированы друг от друга. Изоляционная пластина 40 состоит предпочтительно из тефлона или полиэтилена.

Верхний соединительный лист 22 граничащих друг с другом внешних перфорированных листов 9 электрически изолирован от внутреннего перфорированного листа 8 верхней изоляционной пластиной 41, а от держателя 23 нижней изоляционной пластиной 42 (см. фиг. 3).

Таким образом, приложенный к контакту 12 внутреннего перфорированного листа 8 и к контакту 13 внешнего перфорированного листа 9 электрический ток электрической цепи 17 источника 16 напряжения может проходить через волокнистый мат 7 из активированного угля только в поперечном направлении, то есть изнутри наружу или наоборот. Предоставленная источником 16 напряжения разность потенциалов между полюсами 14 и 15 выбирается в зависимости от толщины d волокнистого мата 7 из активированного угля, необходимой температуры десорбции вредных веществ и концентрации вредных веществ в неочищенном газе. Она может находиться между 10 В и 400 В.

Контакты 12 и 13 соединены с источником 16 напряжения через выключатель 43 посредством электрически не изолированных соединительных линий 44, которые герметично проведены через дно 20 соответствующего адсорбционного модуля 1(a...n) и корпус 29 резервуара адсорбционного аппарата 19.

[0051] В данном примере соответствующий изобретению способ осуществляется следующим образом. Неочищенный газ Gu, например, содержащий гексан отработанный воздух, подается в адсорбционный аппарат 19 через входной штуцер 25 газа в горизонтальном направлении потока выше расположенных в ряд адсорбционных модулей 1(a...n) и направляется в соответствующие участки 21 обработки адсорбционных модулей 1(a...n). Неочищенный газ Gu проходит через дыры 10 внутреннего перфорированного листа 8 в адсорбирующий вредные вещества волокнистый мат 7 из активированного угля и покидает его через дыры 10 внешнего перфорированного листа 9 в качестве очищенного потока GB газа. Таким образом, адсорбция в данном примере происходит изнутри наружу в поперечном направлении через волокнистый мат 7 из активированного угля.

Общая площадь волокнистого мата 7 из активированного угля выбирается в зависимости от концентрации вредных веществ в отработанном воздухе и, например, при расходе воздуха в 1000 м3/час, рабочем давлении в 35 миллибар, температуре в +254°С и концентрации вредных веществ в 100 мг/м3 составляет примерно 9 м2.

После нагружения волокнистого мата 7 из активированного угля подача неочищенного газа Gu прерывается не изображенным отдельно клапаном, и происходит переключение с адсорбции на регенерацию. Для этого продувочный газ, в данном примере азот с максимальным содержанием кислорода <5%, вводится через распределительную трубку 34 посередине в каждый участок 21 обработки и равномерно распределяется по волокнистому мату 7 из активированного угля, тем самым также инертизируется адсорбционный аппарат. Затем волокнистый мат 7 из активированного угля нагревается до температуры десорбции. Нагрев осуществляется при помощи электричества, то есть состоящая из внутреннего перфорированного листа 8, волокнистого мата 7 из активированного угля и внешнего перфорированного листа 9 электрическая цепь 17 включается, так что ток протекает от внутреннего перфорированного листа 8 в поперечном направлении через волокнистый мат 7 из активированного угля во внешний перфорированный лист 9. Величина электрической мощности выбирается в зависимости от необходимой температуры десорбции вредных веществ и концентрации вредных веществ в газе. При имеющихся в данном примере условиях она находится приблизительно на уровне 5 кВт.

Пример 2

[0052] Фиг. с 5 по 11 показывают наиболее предпочтительное исполнение адсорбционного модуля 45 в виде соответствующего изобретению модуля 45(a...n) волокон из активированного угля на схематичном виде в перспективе. Модуль 45(a...n) волокон из активированного угля состоит из внутреннего цилиндрического полого тела 46, внешнего цилиндрического полого тела 47 и расположенной между внутренним полым телом 46 и внешним полым телом 47 обмотки 48 волокон из активированного угля. Радиальный поток газа через обмотку волокон из активированного угля изнутри наружу изображен на фиг. 6.

Внутренне полое тело 46 и внешнее полое тело 47 состоят из электропроводного материала, предпочтительно меди. В зависимости от типа и концентрации вредного вещества в неочищенном газе электропроводный материал для полого тела 47 может также выбираться из группы: алюминий, магний или их сплавы, железо, нелегированные стали, легированные стали, сплавы на никелевой основе (хастеллой), титан или титановые сплавы.

Размеры внутреннего полого тела 46 могут находиться, например, для толщины стенки от 1 до 2,5 мм, для диаметра от 80 до 600 мм и для его длины от 1400 до 3000 мм.

В нижней части внутреннее полое тело 46 непроницаемо для газа и давления закрыто донным листом 49, который сварен с оболочкой 50 полого тела 46 на его расположенной со стороны дна торцевой стороне 51 и таким образом образует участок 52 обработки в полом теле 46. Донный лист 49 состоит из материала, который соответствует материалу внутреннего полого тела 46.

В верхней части внешнее полое тело 47 имеет направленный наружу кольцевой фланец 53, который соединен посредством сварного соединения с оболочкой 54 внешнего полого тела 47 на его торцевой стороне 55. Кольцевой фланец 53 состоит из материала, который соответствует материалу внешнего полого тела 47. При помощи кольцевого фланца 53 осуществляется закрепление модуля 45(a...n) волокон из активированного угля на установленном в адсорбционном аппарате 70 приемном дне 56 посредством не проводящего электричество винтового соединения.

На оболочке 50 внутреннего полого тела 46 выполнены входные отверстия 4 газа в виде дыр или прорезей 10, которые равномерно распределены по поверхности оболочки. Свободное поперечное сечение Q1 потока этих дыр 10 внутреннего полого тела 46 в поперечном направлении к его продольной оси LA составляет от 5 до 80% поверхности оболочки.

Вокруг оболочки 50 внутреннего полого тела 46 расположена обмотка 48 волокон из активированного угля, которая в зависимости от типа и концентрации вредного вещества в газе может состоять из нескольких слоев обмотки, например, от 3 до 300 слоев, предпочтительно 150 слоев, активированной углеродной волокнистой ткани, холста, вязаного полотна или сукна с диаметром волокна примерно от 6 до 50 мкм и конфекционной шириной KB от 20 до 150 см.

Внешнее полое тело 47 состоит равным образом, как и внутреннее полое тело 46, из электропроводного материала, который соответствует материалу полого тела 47.

На оболочке 54 внешнего полого тела 47 выполнены выходные отверстия 6 газа в виде дыр, прорезей или ячеек 10 решетки, которые равномерно распределены по поверхности оболочки внешнего полого тела 47. Свободное поперечное сечение Q2 потока этих дыр 10 внешнего полого тела 47 в поперечном направлении к его продольной оси LA составляет от 50 до 95% поверхности оболочки (см. также фиг. 1 и 2).

Это означает, что свободное поперечное сечение Q1 потока увеличивается в радиальном направлении изнутри наружу до поперечного сечения Q2 потока.

[0053] Модуль 45(a...n) волокон из активированного угля может целесообразно изготавливается посредством следующих рабочих шагов:

a) круговая гибка и соединение тонкого металлического прорезного, сетчатого, дырчатого или решетчатого материала до образования внутреннего и внешнего цилиндрического полого тела 46 и 47 с согласованными друг с другом различными диаметрами в качестве внутреннего и внешнего слоя модуля волокон из активированного угля,

b) обмотка внутреннего полого тела 46 по меньшей мере одним обмоточным слоем 48 из волокнистого мата из активированного угля и закрепление этого слоя, причем конфекционная ширина KB волокнистого мата из активированного угля задает осевую длину L модуля волокон из активированного угля, и

c) радиальное сжатие обмотки 48 волокон из активированного угля посредством осевого надевания внешнего полого тела 47 на обмотку 48 волокон из активированного угля, причем внешнее полое тело 47 имеет внутренний диаметр ID, который по сравнению с внешним диаметром AD обмотки 48 волокон из активированного угля меньше примерно в 0,01 - 0,4 раз, так что обмотка 48 волокон из активированного угля сдавлена в радиальном направлении и зафиксирована в уплотненном электропроводном состоянии также в поперечном направлении волокон.

Внутреннее полое тело 46 имеет на своей верхней торцевой стороне 55 контакт 12, а внешнее полое тело 47 имеет на своей нижней торцевой стороне 51 контакт 13, причем контакт 12 соединен с контактом 15, а контакт 13 с контактом 14, и также контакты 14 и 15 соединены с источником 16 напряжения, так что внутреннее полое тело 46, обмотка 48 волокон активированного угля и внешнее полое тело 47 образуют электрическую цепь 17, которая при помощи выключателя 18 может включаться или выключаться. Электрическая цепь 17 рассчитана для постоянного напряжения от 10 В до 400 В. Однако к изобретению относится также, если вместо постоянного тока используется низкочастотный переменный ток или соответствующая конфигурация тока.

Кроме того, внешнее полое тело 47 модуля 45(a...n) волокон из активированного угля может быть окружено не изображенным отдельно, подключенным к источнику переменного тока индуктором, который нагревает обмотку 48 волокон из активированного угля до температуры десорбции.

[0054] В участок 52 обработки каждого модуля волокон из активированного угля введена распределительная трубка 57 для продувочного газа, например азота, которая проходит вдоль продольной оси LA модуля волокон для активированного угля практически до донного листа 49. Распределительная трубка 57 на своем обращенном к донному листу 49 конце закрыта и имеет равномерно распределенные по своей внешней боковой поверхности выходные отверстия 58 для продувочного газа. Это обеспечивает то, что продувочный газ равномерно распределяется дырами/ прорезями 10 внутреннего полого тела 46 в обмотку 48 волокон активированного угля, и десорбированные вредные вещества выдуваются при регенерации из обмотки 48 волокон активированного угля.

[0055] Фиг. 8a и 8b показывают подробности электрической изоляции внутреннего и внешнего полого тела 46 и 47 друг от друга, а также их закрепление на приемном дне 56 в адсорбционном аппарате 70.

На фиг. 8a показано закрепление внешнего полого тела 47 на приемном дне 56, в котором предусмотрено, по меньшей мере, одно монтажное отверстие 59, в котором модуль 45(a...n) волокон из активированного угля установлен таким образом, что продольная ось LA модуля 45(a...n) волокон из активированного угля проходит перпендикулярно к направлению Su потока неочищенного газа Gu, и кольцевой фланец 53 внешнего полого тела 47 расположен на обращенной к направлению Su потока стороне 60 приемного дна 56. Электропроводный кольцевой фланец 53 расположен между нижней не проводящей электричество кольцевой пластиной 61 из тефлона или полиэтилена и верхней не проводящей электричество кольцевой пластиной 62 из тефлона или полиэтилена. Верхняя кольцевая пластина 62, кольцевой фланец 53 и нижняя кольцевая пластина 61 закреплены винтовым соединением 63 около монтажного отверстия 59 на приемном дне 56. Нижняя кольцевая пластина 61 выполнена таким образом, что она служит опорой по всей поверхности для электропроводного кольцевого фланца 53 внутреннего полого тела 46, покрывает обмотку 48 волокон из активированного угля и верхнюю торцевую сторону 55 электропроводной оболочки 54 внешнего полого тела 47 и таким образом электрически изолирует друг от друга.

Фиг. 8b показывает электрическую изоляцию электропроводной оболочки 50 внутреннего полого тела 46 и электропроводной оболочки 54 внешнего полого тела 47. Электрическая изоляция состоит из донной кольцевой пластины 64 из тефлона или полиэтилена, кольцевая поверхность которой покрывает нижнюю торцевую сторону 51 внутренней оболочки 50, внешней оболочки 54, а также обмотку 48 волокон из активированного угля и посредством винтового соединения 65 закреплена на донном листе 49.

[0056] Еще раз делается ссылка на фиг. 6 и 7. Контакт 12 внутреннего полого тела 46 и контакт 13 внешнего полого тела 47 соединены с источником 16 напряжения при помощи соединительных линий 66 и 67, из которых соединительная линия 66 подключена к полюсу 14, а соединительная линия 67 к полюсу 15 источника 16 напряжения.

Соединительная линия 66 проведена через донный лист 49 герметично и с электрической изоляцией и свободно расположена в участке обработки 52 внутреннего полого тела 46.

При помощи выключателя 18 источник 16 напряжения может включаться и выключаться.

[0057] Фиг. 9 показывает в качестве примера два расположенных на приемном дне 56 с треугольным или четырехугольным распределением модуля 45a и 45b волокон из активированного угля, которые показаны, замещая собой также большее количество расположенных на приемном дне 56 модулей волокон из активированного угля. Модули 45a и 45b волокон из активированного угля ориентированы под прямым углом к направлению Su потока поступающего неочищенного газа Gu. Газ поступает в направлении потока в заданные внутренними полыми телами 46 участки 52 обработки и через дыры/прорези 10 внутреннего полого тела 46 проводится равномерно по осевой длине L соответствующего модуля волокон из активированного угля в обмотку 48 волокон активированного угля. Вредные вещества газа при прохождении обмотки 48 волокон из активированного угля в радиальном направлении адсорбируются на волокнах из активированного угля. Очищенный газ покидает обмотку 48 волокон из активированного угля через дыры/прорези 10 внешнего полого тела 47.

Направление SU потока неочищенного газа Gu и направление SB потока десорбционного газа Gb обозначены на фиг. 9 стрелками.

При прохождении насыщенного вредными веществами газа через участок 52 обработки могут возникать электростатические заряды, которые требуют выравнивание потенциалов. Выравнивание потенциалов достигается благодаря тому, что соединительные линии 66 и 67 соединены через переключатель 68 с заземлением адсорбционного аппарата 70, причем модули 45a и 45b волокон из активированного угля во время десорбции отсоединены от заземления, так как они продуваются лишь инертным продувочным газом, например, азотом. После окончания десорбции и продувки вредных веществ еще при атмосфере продувочного газа, то есть еще перед началом адсорбции заземление подключается для отвода электростатического заряда.

[0058] Фиг. с 10a по 10c показывают варианты расположения обмотки 48 волокон из активированного угля при модулях 45(a...n) волокон из активированного угля с различными осевыми длинами L. Осевая длина L модуля 45a волокон из активированного угля целесообразно согласована с конфекционной шириной KB имеющейся в распоряжении углеродной волокнистой ткани, холста, вязаного полотна или сукна (см. фиг. 10a). Если, например, требуются осевые длины L модулей 45(a...n) волокон из активированного угля, которые значительно больше конфекционной ширины KB, то несколько намотанных, состыкованных друг с другом полотен с конфекционной шириной могут соединяться в виде общей обмотки, которые вместе имеют осевую длину L, которая соответствует продукту из конфекционного полотна KB и количеству соединенных обмоток.

При помощи расположенной на стыковых кромках полосы 69 предотвращается неконтролируемое и неравномерное прохождение газа.

Если осевая длина модуля волокон из активированного угля меньше или больше конфекционной ширины KB, как например, у фильтрующих пальцев, то по меньшей мере два, предпочтительно более чем три, уложенных крест-накрест слоя из волокон из активированного угля наматываются вокруг внутреннего полого тела 46 (см. фиг. 10c).

[0059] Фиг. 11 показывает адсорбционный аппарат 70 для больших расходов газа с относительно короткими модулями 45(a...n) волокон из активированного угля, в котором закреплены, например, два приемных дна 56. Каждое приемное дно 56 поддерживает десять расположенных с треугольным или четырехугольным распределением модулей волокон из активированного угля, из которых показаны, например модули 45(a...j), обмотки 48 волокон из активированного угля которых расположены под прямым углом к направлению потока неочищенного газа, который поступает через расположенный соответственно по центру на дне 71 и 72 резервуара на продольной оси LB адсорбционного аппарата 70 входной штуцер 73 и соответственно 74 газа в направлении модулей 45(a...j) волокон из активированного угля. Выходные штуцеры 75 и 76 газа расположены друг против друга посередине оболочки 77 адсорбционного аппарата 70. При этом расположении может быть преимуществом проводить продувочный газ, в данном случае азот, в большем количестве с циркуляцией и подводить или отводить лишь незначительные количества свежего продувочного газа (фиг. 11). Выходной штуцер 78 для газообразного или жидкого десорбата находится под модулями 45(a...j) волокон активированного угля.

Продувочный газ, предпочтительно азот, подводится к каждой введенной в участок 52 обработки распределительной трубке 57 при помощи общего проходящего непроницаемо для газа и давления через оболочку 77 адсорбционного аппарата 70 подающего трубопровода 79. Электрическая цепь 17 между внутренним полым телом 46, обмоткой 48 волокон из активированного угля и внешним полым телом 47 соответствует описанию согласно фиг. 5.

[0060] Далее выполняемый в адсорбционном аппарате 70, соответствующий изобретению способ будет разъясняться более подробно на двух дальнейших примерах.

Пример A

Перерабатывающее растворители производство имеет установку очистки отработанного воздуха, для того чтобы удалять растворители, которые используются, например, при нанесении покрытия пленок, а отработанный воздух соответственно очищать. Кроме того, могут возникать свободные выбросы в производственном цеху, которые благодаря вытяжным устройствам на крыше гарантируют соблюдение максимальной концентрации вредных веществ в цеху. Этот отработанный воздух, выделяющийся из цеха и установки очистки отработанного воздуха, должен очищаться или обрабатываться при помощи соответствующего изобретению способа.

За основу взяты следующие рабочие параметры:

- расход воздуха: 20000 м3/час

- рабочее давление: 30 миллибар

- температура: +25°C

- вредное вещество в воздухе: гексан

- концентрация вредного вещества: 140 мг/м3

Должна достигаться концентрация вредного вещества <50 мг/м3 в очищенном отработанном воздухе.

В данном примере соответствующий изобретению способ протекает следующим образом. Неочищенный отработанный воздух подается в адсорбционный аппарат 70 через входной штуцер 73 газа в горизонтальном направлении потока.

Адсорбционный аппарат 70 имеет диаметр в 2,4 м и длину в 3 м. В адсорбционном аппарате 70 расположены десять модулей 45(a...j) волокон из активированного угля с диаметром внутреннего полого тела в 400 мм и с осевой длиной L в 1600 мм. Толщина d обмотки 48 волокон из активированного угля составляет 100 мм. Для адсорбции модули 45(a...j) волокон из активированного угля нагружаются в целом 6 часов и 4 часа регенерируются. Регенерация выполняется при помощи электричества, благодаря тому, что обмотка 48 волокон из активированного угля нагревается. Потребление электроэнергии составляет 4,0 кВт на модуль и в час.

Выделяющийся десорбционный газ содержит приблизительно 20 г/м3 гексана, который может подаваться в имеющуюся, необходимую для производства пленки установку очистки отработанного воздуха.

Пример B

Аналогично описанному в примере A, концентрированный отработанный воздух с другими растворителями, например, бензином, толуолом, дихлорметаном, этанолом, названными лишь в качестве распространенных вредных веществ, может также обрабатываться аналогичным образом. Достигнутые при помощи соответствующего изобретению способа остаточные концентрации соответствуют актуальным узаконенным требованиями, например, в 20 мг/м3 или 50 мг/м3.

Благодаря электрической регенерации обмоток 48 волокон из активированного угля изнутри наружу и связанному с ней концентрированию вредного вещества в десорбционном газе примерно до соотношения в 1:1000 возможно подавать десорбционный газ напрямую в конденсатор и получать содержащиеся растворители безводным способом. Неконденсируемые компоненты снова вводятся после конденсатора в поток отработанного воздуха.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1(a...n) адсорбционный модуль

2 многослойная панель

3 расположенный со стороны входа газа (внутренний) слой многослойной панели 2

4 входное отверстие газа во внутреннем слое 3

5 расположенный со стороны выхода газа (внешний) слой многослойной панели 2

6 выходные отверстия газа во внешнем слое 5

7 волокнистый мат из активированного угля

8 внутренний перфорированный металлически лист

9 внешний перфорированный металлически лист

10 прорези/дыры на перфорированном листе 8 и 9

11 распорки

12 контакт перфорированного листа 8 или полого тела 46

13 контакт перфорированного листа 9 или полого тела 47

14 контакт, полюс

15 контакт, полюс

16 источник напряжения

17 электрическая цепь

18 выключатель

19 адсорбционный аппарат

20 дно

21 трапециевидный участок обработки

22 соединительный лист

23 держатель

24 объемный параллелограмм

25 входной штуцер газа параллелограмма 24

26, 28 торцевые стороны аппарата 19/параллелограмма 24

27 выходной штуцер газа параллелограмма 24

29 корпус резервуара адсорбционного аппарата 19

30 выходной штуцер для десорбата

31 внутренняя верхняя стенка резервуара

32 входная область для неочищенного газа

33 подающий трубопровод для продувочного газа

34 распределительная трубка для продувочного газа

35 выходные отверстия на распределительной трубке 34

36 загнутая наружу полка перфорированного листа 9

37 верхняя соединительная пластина

38 нижняя изоляционная пластина

39 винтовое соединение

40, 42 нижняя изоляционная пластина

41 верхняя изоляционная пластина

43 выключатель

44 соединительные линии

45 адсорбционный модуль

45(a...n) модуль волокон из активированного угля

46 внутреннее полое тело

47 внешнее полое тело

48 обмотка волокон из активированного угля, слой обмотки

49 донный лист

50 оболочка полого тела 46

51 расположенная со стороны дна торцевая сторона тела 46

52 участок обработки в полом теле 46

53 кольцевой фланец

54 оболочка полого тела 47

55 верхняя торцевая сторона полого тела 47

56 приемное дно в адсорбционном аппарате 70

57 распределительная трубка в модуле 45, 45a, 45b

58 выходные отверстия на распределительной трубке 57

59 монтажное отверстие в приемном дне 56

60 обращенная к потоку сторона приемного дна 56

61 нижняя кольцевая пластина

62 верхняя кольцевая пластина

63 винтовое соединение

64 донная кольцевая пластина

65 винтовое соединение

66, 67 соединительные линии

68 переключатель

69 полоса

70 адсорбционный аппарат

71, 72 дно резервуара адсорбционного аппарата 70

73, 74 входные штуцеры газа на адсорбционном аппарате 70

75, 76 выходные штуцеры газа на адсорбционном аппарате 70

77 оболочка резервуара адсорбционного аппарата 70

78 выходной штуцер для десорбата

79 подающий трубопровод для продувочного газа

AB расстояние между перфорированным листом 8 и 9

AD внешний диаметр обмотки 48 волокон из активированного угля

AR направление волокон из активированного угля

d толщина волокнистого мата 7 из активированного угля или обмотки волокон из активированного угля

DB защитный лист

Gb очищенный газ, десорбционный газ

Gu необработанный газ

ID внутренний диаметр внешнего полого тела 47

KB конфекционная ширина

L осевая длина адсорбционных модулей 1(a...n)

LA продольная ось адсорбционных модулей 1(a...n), тела 46

LB продольная ось адсорбционного аппарата 70

LS продольная сторона перфорированного листа 8 и 9

P самая нижняя точка параллелограмма 24

Q1 свободное поперечное сечение потока на перфорированном листе 8 и полом теле 46

Q2 свободное поперечное сечение потока на перфорированном листе 9 и полом теле 47

QS верхняя поперечная сторона перфорированного листа 8

QS1 нижняя поперечная сторона перфорированного листа 9

Sb направление потока очищенного газа

Su направление потока необработанного газа

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РЕГЕНЕРИРУЕМОЕ И УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКИХ СРЕД | 2000 |

|

RU2182033C2 |

| УСТРОЙСТВО ДЛЯ АДСОРБЦИИ И ДЕСОРБЦИИ | 1992 |

|

RU2047328C1 |

| КОМПОЗИЦИОННЫЙ РЕГЕНЕРИРУЕМЫЙ АДСОРБЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО РЕГЕНЕРАЦИИ | 2000 |

|

RU2171139C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ЖИДКИХ И ГАЗООБРАЗНЫХ ВЕЩЕСТВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЯ ИЗ НЕГО И УСТРОЙСТВА С ЭТИМ ФИЛЬТРУЮЩИМ МАТЕРИАЛОМ | 1995 |

|

RU2112582C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА РЕКУПЕРАЦИИ РАСТВОРИТЕЛЕЙ | 2003 |

|

RU2229923C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА РЕКУПЕРАЦИИ РАСТВОРИТЕЛЕЙ | 1996 |

|

RU2094097C1 |

| УСТРАНЯЮЩИЙ НЕПРИЯТНЫЙ ЗАПАХ МАТЕРИАЛ, ПОЛУЧЕННЫЙ МЕТОДОМ ЭКСТРУЗИИ, СОДЕРЖАЩИЙ ЧАСТИЦЫ, ЗАКЛЮЧЕННЫЕ В ПОЛИМЕРНОЙ МАТРИЦЕ | 2012 |

|

RU2651465C2 |

| СПОСОБ ДЕСОРБЦИИ РАСТВОРИТЕЛЯ ИЗ ТОКОПРОВОДЯЩЕГО АДСОРБЕНТА | 1993 |

|

RU2061531C1 |

| ПОРИСТАЯ МАССА "ПРЭТТИ" ДЛЯ ЗАПОЛНЕНИЯ АЦЕТИЛЕНОВЫХ БАЛЛОНОВ | 1996 |

|

RU2109794C1 |

| СПОСОБ ТОНКОЙ ОЧИСТКИ РАСТВОРОВ АЛКАНОЛАМИНОВ | 2003 |

|

RU2243208C1 |

Изобретение относится к устройству для обработки насыщенного вредными веществами газа и способу обработки газа в устройстве. Устройство включает адсорбционный модуль, содержащий внутренний слой из электропроводного материала, расположенный со стороны притока газа и снабженный входными отверстиями для газа, внешний слой из электропроводного материала, расположенный со стороны оттока газа и снабженный выходными отверстиями для газа, и волокнистый мат из активированного угля, удерживаемого в сжатом состоянии внутренним и внешним слоями, причем внешний слой имеет по сравнению с внутренним слоем большее свободное поперечное сечение потока для газа, электрическую цепь, образованную внутренним и внешним слоями, подключенными к источнику напряжения, и волокнистым матом, для нагрева волокнистого мата для десорбции адсорбированных вредных веществ, и распределительную трубку для продувочного газа для инертизации и продувки волокнистого мата, введенную по центру в адсорбционный модуль и имеющую выходные отверстия. При этом ток проходит через волокна активированного угля поперек к направлению волокон из активированного угля, а волокна из активированного угля подключены в качестве сопротивления. Изобретение обеспечивает равномерный нагрев волокон из активированного угля по своей осевой длине в модуле до температуры десорбции, повышение механической устойчивости волокнистых матов активированного угля, а также увеличение коэффициента полезного действия, надежности и экономичности. 2 н. и 24 з.п. ф-лы, 15 ил., 4 пр.

1. Устройство для обработки насыщенного вредными веществами газа, включающее в себя по меньшей мере один используемый в адсорбционном аппарате (19, 70) адсорбционный модуль (1, 1(a...n), 45) для адсорбции вредных веществ, содержащий по меньшей мере один электропроводный слой волокнистого мата (7) из активированного угля, электрическую цепь (17) для нагрева волокнистого мата (7) из активированного угля для десорбции адсорбированных вредных веществ и введенную по центру в адсорбционный модуль (1, 1(a...n), 45) и имеющую выходные отверстия (35, 58) распределительную трубку (34, 57) для продувочного газа для инертизации и продувки волокнистого мата (7) из активированного угля,

отличающееся тем, что

адсорбционный модуль (1, 1(a...n), 45) включает в себя по меньшей мере один модуль (45(a...n)) волокон из активированного угля, который со стороны притока газа образован из внутреннего слоя (3) из электропроводного материала, снабженного входными отверстиями (4) для газа, а со стороны оттока газа - из внешнего слоя (5) из электропроводного материала, снабженного выходными отверстиями (6) для газа, а также из волокнистого мата (7) из активированного угля, удерживаемого в сжатом состоянии внутренним и внешним слоями (3, 5), причем внешний слой (5) имеет по сравнению с внутренним слоем (3) большее свободное поперечное сечение (Q2) потока для газа; причем внутренний и внешний слои (3, 5) электрически изолированы друг от друга и подключены к источнику (16) напряжения, причем внутренний и внешний слои (3, 5) образуют с волокнистым матом (7) из активированного угля электрическую цепь (17), в которой ток проходит через волокна активированного угля поперек к направлению (AR) волокон из активированного угля, и волокна из активированного угля подключены в качестве сопротивления.

2. Устройство по п.1, отличающееся тем, что модуль (45(a...n)) волокон из активированного угля включает в себя:

a) в качестве внутреннего слоя (3) - внутреннее, состоящее из электропроводного материала цилиндрическое полое тело (46), которое для свободного прохождения газа поперек к своей продольной оси (LA) снабжено равномерно распределенными по своей оболочке (50) отверстиями (4), которые соответствуют поперечному сечению (Q1) потока от 5 до 80% поверхности оболочки (50),

b) в качестве волокнистого мата (7) из активированного угля - по меньшей мере одну расположенную вокруг внутреннего полого тела (46) обмотку (48) волокон из активированного угля,

c) в качестве внешнего слоя (5) - окружающее обмотку (48) волокон из активированного угля, внешнее, состоящее из электропроводного материала цилиндрическое полое тело (47), которое для свободного прохождения газа поперек к продольной оси (LA) снабжено равномерно распределенными по своей оболочке (54) отверстиями (6), которые соответствуют поперечному сечению (Q2) потока от 50 до 95% поверхности оболочки (54), причем обмотка (48) волокон из активированного угля удерживается между внутренним и внешним полыми телами (46, 47) в сжатом в радиальном направлении уплотненном проводящем электричество состоянии, и

d) электрическую изоляцию внутреннего и внешнего полых тел (46, 47), причем внутреннее полое тело (46) и внешнее полое тело (47) подключены к источнику (16) напряжения и образуют с обмоткой (48) волокон из активированного угля электрическую цепь (17), в которой обмотка (48) волокон из активированного угля подключена поперек к направлению (AR) волокон из активированного угля в качестве сопротивления.

3. Устройство по п.1 или 2, отличающееся тем, что внутренний и внешний слои (3, 5) или внутреннее и внешнее полые тела (46, 47) состоят из металлического прорезного, сетчатого, дырчатого или решетчатого материала, который в зависимости от адсорбированных на волокнах активированного угля вредных веществ выбран из группы: медь, алюминий, магний и их сплавы, железо или нелегированные стали, легированные стали, сплавы на никелевой основе (хастеллой), титан или титановые сплавы.

4. Устройство по п.1 или 2, отличающееся тем, что внутренний и внешний слои (3, 5) или внутреннее и внешнее полые тела (46, 47) закреплены без проведения электричества на держателе (23) или приемном дне (56) в адсорбционном аппарате (19, 70).

5. Устройство по п.1 или 2, отличающееся тем, что внутренний слой (3) или внутреннее полое тело (46) имеет контакт (12) для одного полюса (15), а внешний слой (5) или внешнее полое тело (47) - контакт (13) для другого полюса (14) источника (16) напряжения, причем источник (16) напряжения является источником постоянного напряжения, разность потенциалов между полюсом (14) и полюсом (15) которого выбрана в зависимости от толщины (d) волокнистого мата (7) из активированного угля или обмотки (48) волокон из активированного угля и от температуры десорбции адсорбированных на волокнах активированного угля вредных веществ между 10 В и 400 В.

6. Устройство по п.1 или 2, отличающееся тем, что внутренний и внешний слои (3, 5) или внутреннее и внешнее полые тела (46, 47) подключены к источнику (16) переменного тока, напряжение и частота которого в зависимости от толщины (d) волокнистого мата (7) из активированного угля или обмотки (48) волокон из активированного угля согласованы с температурой десорбции адсорбированных на волокнах активированного угля вредных веществ.

7. Устройство по п.2, отличающееся тем, что для радиального сжатия обмотки (48) волокон из активированного угля внешнее полое тело (47) имеет внутренний диаметр (ID), который по сравнению с внешним диаметром (AD) обмотки (48) волокон из активированного угля меньше в 0,01-0,4 раз.

8. Устройство по п.5, отличающееся тем, что контакты (12, 13) соединены с источником (16) постоянного или переменного тока при помощи свободнолежащих соединительных линий (44, 66, 67), проведенных непроницаемо для газа и давления и с электрической изоляцией через дно (20) адсорбционного модуля (1(a...n)) или через донный лист (49) внутреннего полого тела (46) модуля (45(a...n)) волокон активированного угля, а также через корпус (29, 77) резервуара адсорбционного аппарата (19, 70), которые при прохождении насыщенного вредными веществами газа во время адсорбции вредных веществ на волокнах активированного угля подключены при помощи переключателя (68) к заземлению адсорбционного аппарата (19, 70) для отвода электростатического заряда, и которые при десорбции адсорбированных вредных веществ электрически отсоединены при помощи переключателя (68) от заземления.

9. Устройство по п.6, отличающееся тем, что внешнее полое тело (47) модуля (45(a...n)) волокон из активированного угля окружено индуктором для создания высокочастотного магнитного поля для нагрева обмотки (48) волокон из активированного угля, подключенным к источнику (16) переменного напряжения.

10. Устройство по п.1 или 2, отличающееся тем, что волокнистый мат (7) из активированного угля или обмотка (48) волокон из активированного угля образованы из ткани из волокон активированного угля с диаметром волокна от 6 до 50 мкм, длиной волокна от 3 до 200 мм и из 3-300 слоев.

11. Устройство по п.10, отличающееся тем, что ткань из волокон активированного угля имеет конфекционную ширину (KB), которая соответствует осевой длине (L) внутреннего или, соответственно, внешнего полого тела (46, 47).

12. Устройство по п.11, отличающееся тем, что в виде общей обмотки соединены друг с другом несколько намотанных, состыкованных друг с другом конфекционных полотен (KB), которые вместе имеют осевую длину, которая соответствует продукту из конфекционного полотна (KB) и количеству соединенных обмоток, и что при помощи полосы (69) на стыковых кромках обмоток предотвращается неконтролируемое и неравномерное прохождение газа.

13. Устройство по п.11, отличающееся тем, что у полых тел (46, 47) с меньшей по сравнению с конфекционным полотном (KB) осевой длиной (L) обмотка (48) волокон из активированного угля состоит по меньшей мере из двух, предпочтительно трех, слоев, намотанных крест-накрест вокруг внутреннего полого тела (46).

14. Устройство по п.2, отличающееся тем, что удерживаемая между полыми телами (46, 47) обмотка (48) волокон из активированного угля выполнена сменной.

15. Устройство по п.2, отличающееся тем, что распределительная трубка (34, 57) для продувочного газа расположена на продольной оси (LA) модуля (45(a...n)) волокон из активированного угля.

16. Устройство по п.1, отличающееся тем, что адсорбционный модуль (1(a...n)) в виде геометрической поверхности состоит соответственно из двух наклоненных относительно дна (20) наружу, газопроницаемых многослойных панелей (2), которые образованны из внутреннего слоя (3) из электропроводного материала, снабженного со стороны притока газа входными отверстиями (4) газа, из волокнистого мата (7) из активированного угля и из внешнего слоя (5) из электропроводного материала, снабженного со стороны оттока газа выходными отверстиями (6) газа, которые непроницаемо для газа и давления, а также без проведения электричества закреплены в нижней части на дне (20), а в верхней части - на держателе (23) адсорбционного аппарата (19), и которые заключают выполненный в виде объемной трапеции участок (21) обработки, в котором распределительная трубка (34) для продувочного газа проходит вдоль продольной оси (LA) адсорбционного модуля (1(a...n)) практически до дна (20) адсорбционного модуля (1(a...n)).

17. Устройство по п.16, отличающееся тем, что несколько адсорбционных модулей (1(a...n)) расположены горизонтально в ряд друг за другом в адсорбционном аппарате (19), который в поперечном сечении имеет форму параллелограмма (24), причем входной штуцер (25) газа расположен выше адсорбционных модулей (1(a...n)) на одной торцевой стороне (26) адсорбционного аппарата (19), выходной штуцер (27) газа расположен ниже адсорбционных модулей (1(a...n)) на другой торцевой стороне (28) адсорбционного аппарата (19), а выходной штуцер (30) для десорбата расположен в самой нижней точке (P) на корпусе (29) резервуара.

18. Устройство по п.1, отличающееся тем, что несколько модулей (45(a...n)) волокон из активированного угля непроницаемо для газа и давления, а также без проведения электричества зафиксированы с треугольным или четырехугольным распределением на ориентированном перпендикулярно к продольной оси (LB) адсорбционного аппарата (70) и закрепленном в нем приемном дне (56), причем внутренние и внешние полые тела (46, 47) модулей (45(a...n)) волокон из активированного угля электрически изолированы друг от друга и соответственно заключают участок (52) обработки, в котором распределительная трубка (57) проходит вдоль продольной оси (LA) модуля (45(a...n)) волокон из активированного угля практически до донного листа (49) внутреннего полого тела (46) модуля (45(a...n)) волокон из активированного угля.

19. Устройство по п.18, отличающееся тем, что входной штуцер (73, 74) газа, ведущий в адсорбционный аппарат (70), ориентирован горизонтально в направлении входной области (32) модулей (45(a...n)) волокон из активированного угля, а выходной штуцер (75, 76) газа, ведущий из адсорбционного аппарата (70), ориентирован противоположно входному штуцеру (73, 74) газа, причем выходной штуцер (78) для десорбата расположен внизу корпуса резервуара адсорбционного аппарата (70).

20. Способ обработки насыщенного вредными веществами газа в устройстве по п.1, при котором по меньшей мере один адсорбционный модуль (1(a...n), 45), оснащенный волокнистым матом из активированного угля или обмоткой волокон из активированного угля, нагружают внутри адсорбционного аппарата (19, 70) газом, и газ распределяется по осевой длине (L) модуля (1, 1(a...n), 45), причем происходит адсорбция вредных веществ на волокнах активированного угля, затем осуществляют регенерацию волокон из активированного угля после их нагружения вредными веществами при помощи нагрева волокон из активированного угля благодаря прохождению через них электрического тока и при помощи последующей продувки вредных веществ из волокон из активированного угля инертным продувочным газом,

отличающийся следующими шагами:

a) проведение газа через волокнистый мат (7) из активированного угля или обмотку (48) волокон из активированного угля, сжатый внутренним электропроводным слоем (3) или внутренним электропроводным полым телом (46) и внешним электропроводным слоем (5) или внешним электропроводным полым телом (47), причем внешний слой (5) по сравнению с внутренним слоем (3) имеет поперек к продольной оси (LA) полых тел большее свободное поперечное сечение (Q2) потока для газа, и

b) установление электрической цепи между внутренним и внешним слоями (3, 5) или внутренним и внешним полыми телами (46, 47), в которой ток при нагреве для десорбции вредных веществ проходит через волокнистый мат (7) из активированного угля или обмотку (48) волокон из активированного угля поперек к направлению (AR) волокон из активированного угля в радиальном направлении изнутри наружу.

21. Способ по п.20, отличающийся тем, что свободное поперечное сечение потока слоев (3, 5) или полых тел (46, 47) увеличивается изнутри наружу со 102% максимум до 300%.