Изобретение относится к- станкостроению и может быть использовано в конструкции шлифовальных станков с автоматическим прибором правки шлифовального круга.

Цель изобретения - расширение технологических возможностей механизма компенсации износа круга за счет сочетания регулировки величины перемещения исполнительного звена при компенсации возникающего вследствие правки износа круга с коррекцией его исходного положения, что достигается в результате расположения ступенчатого ограничителя перемещения рейки гидроцилиндра на микрометрическом винте определенного шага.

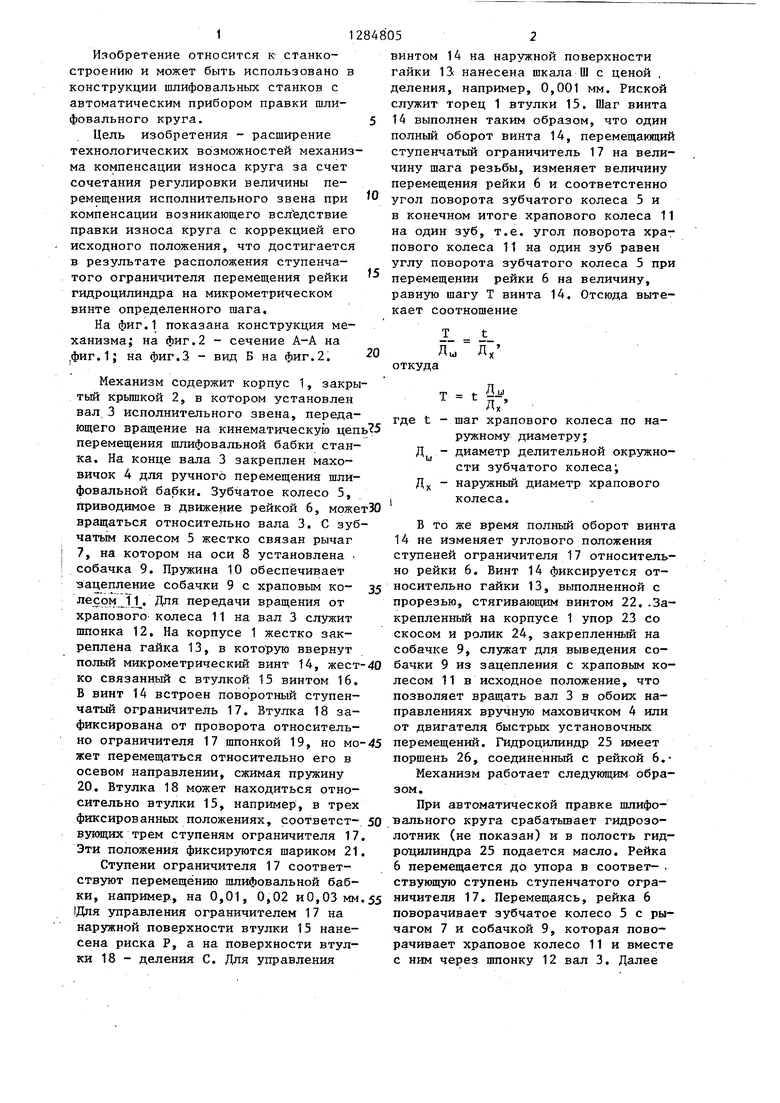

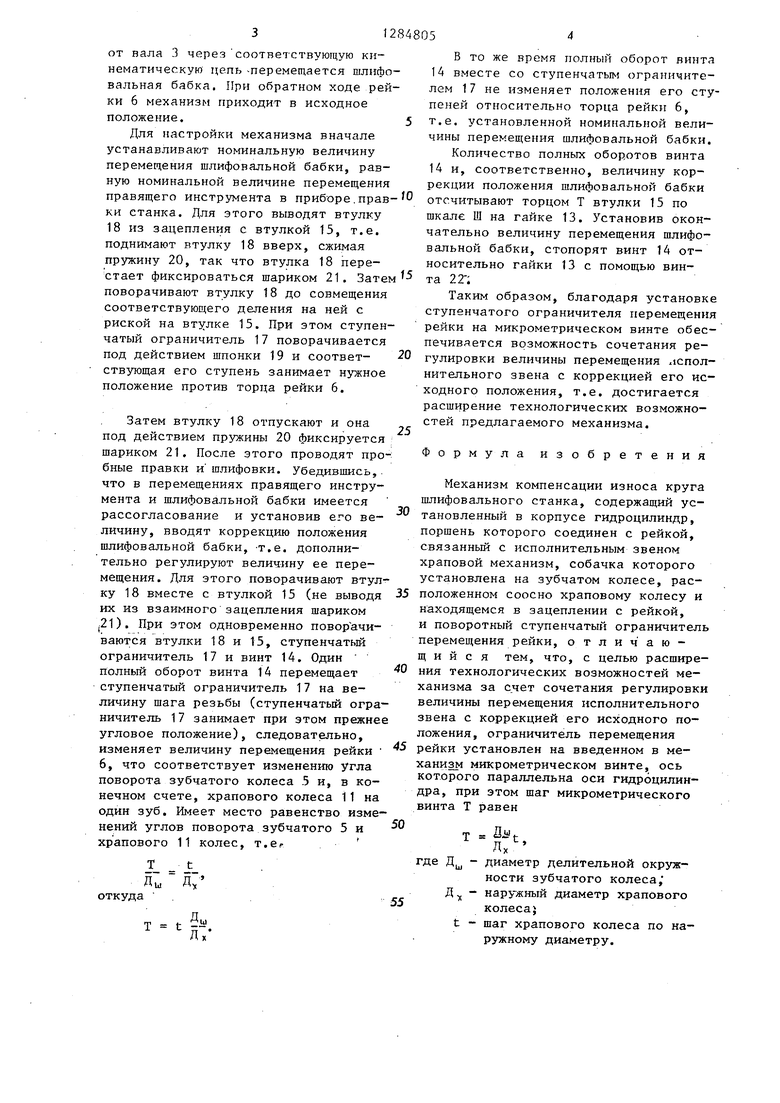

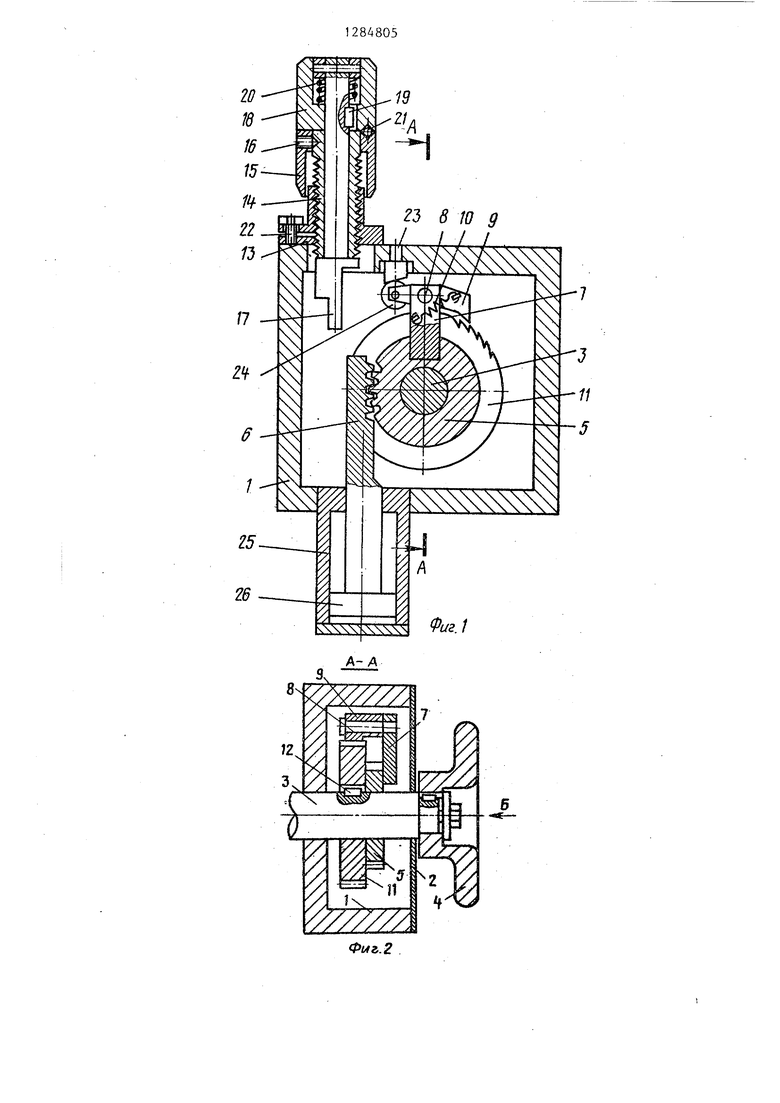

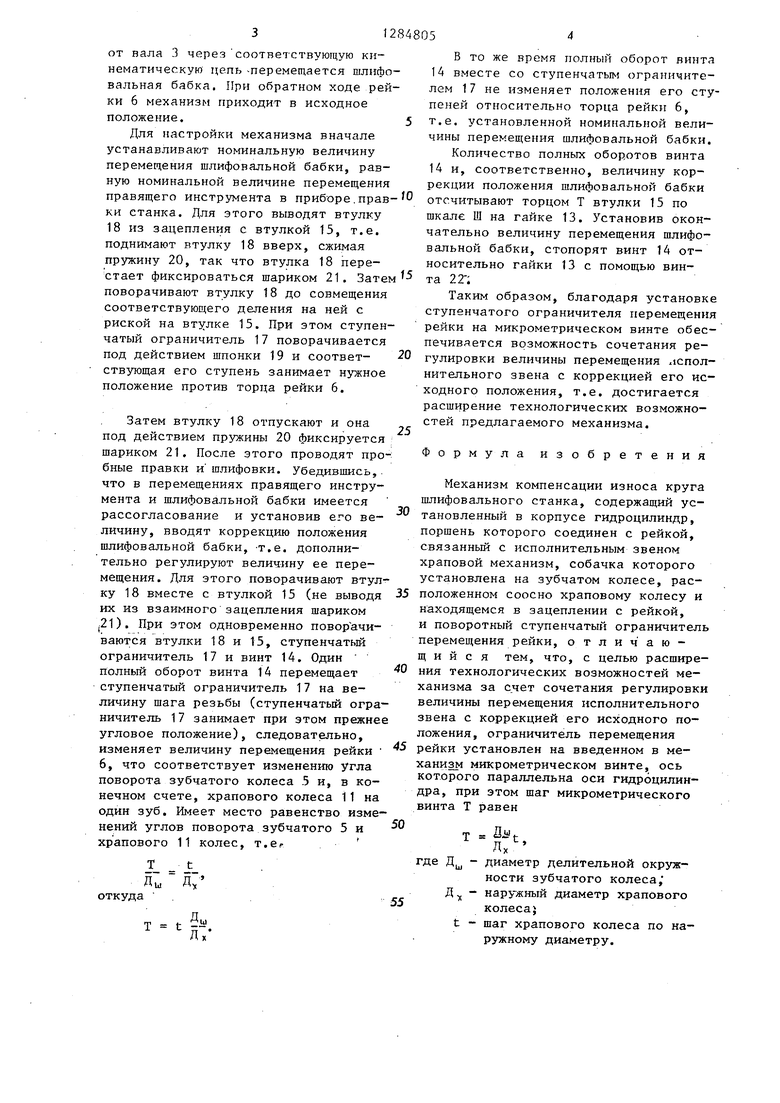

На фиг.1 показана конструкция механизма; на фиг,2 - сечение А-А на ,фиг.1; на фиг.З - вид Б на фиг.2.

Механизм содержит корпус 1, закрытый крьш1кой 2, в котором установлен вал 3 исполнительного звена, передающего вращение на кинематическую перемещения шлифовальной бабки станка. На конце вала 3 закреплен маховичок 4 для ручного перемещения шлифовальной бабки. Зубчатое колесо 5, приводимое в движение рейкой 6, можетЗО вращаться относительно вала 3. С зубчатым колесом 5 жестко связан рычаг 7, на котором на оси 8 установлена . собачка 9. Пружина 10 обеспечивает зацепление собачки 9 с храповым ко- лесом 11. Для передачи вращения от храпового колеса 11 на вал 3 служит шпонка 12, На корпусе 1 жестко закреплена гайка 13, в которую ввернут

35

полый микрометрический винт 14, жест-40 бачки 9 из зацепления с храповым ко- ко связанный с втулкой 15 винтом 16. В винт 14 встроен поворотный ступенчатый ограничитель 17. Втулка 18 зафиксирована от проворота относительно ограничителя 17 пптонкой 19, но мо-45 перемещений. Гидроцилиндр 25 имеет

лесом 11 в исходное положение, что позволяет вращать вал 3 в обоих направлениях вручную маховичком 4 или от двигателя быстрых установочных

жат перемещаться относительно его в осевом направлении, сжимая пружину 20. Втулка 18 может находиться относительно втулки 15, например, в трех фиксированных положениях, соответст- 50 вующих трем ступеням ограничителя 17. Эти положения фиксируются шариком 21.

Ступени ограничителя 17 соответствуют перемещению шлифовальной бабки, например, на 0,01, 0,02 иО,03 мм.55 1Для управления ограничителем 17 на наружной поверхности втулки 15 нанесена риска Р, а на поверхности втулки 18 - деления С. Для управления

848052

винтом 14 на наружной поверхности гайки 13; нанесена шкала Ш с ценой , деления, например, 0,001 мм. Риской служит торец 1 втулки 15. Шаг винта 14 выполнен таким образом, что один полный оборот винта 14, перемещающий ступенчатый ограничитель 17 на величину шага резьбы, изменяет величину перемещения рейки 6 и соответстенно угол поворота зубчатого колеса 5 и в конечном итоге храпового колеса 11 на один зуб, т.е. угол поворота храпового колеса 11 на один зуб равен углу поворота зубчатого колеса 5 при перемещении рейки 6 на величину, равную шагу Т винта 14. Отсюда вытекает соотношение

10

5

20

Т Д

Д/

откуда

Т t

Q Дх

- шаг храпового колеса по наружному диаметруJ

- диаметр делительной окружности зубчатого колеса;

- наружный диаметр храпового колеса.

В то же время полный оборот винта 14 не изменяет углового положения ступеней ограничителя 17 относительно рейки 6. Винт 14 фиксируется от- носительно гайки 13, выполненной с прорезью, стягивающим винтом 22. .Закрепленный на корпусе 1 упор 23 со скосом и ролик 24, закрепленный на собачке 9, служат для выведения собачки 9 из зацепления с храповым ко- перемещений. Гидроцилиндр 25 имеет

лесом 11 в исходное положение, что позволяет вращать вал 3 в обоих направлениях вручную маховичком 4 или от двигателя быстрых установочных

поршень 26, соединенный с рейкой 6,- Механизм работает следующим образом.

При автоматической правке шлифовального круга срабатьшает гидрозо- лотник (не показан) и в полость гид- роцилиндра 25 подается масло. Рейка 6 перемещается до упора в соответ- . ствующуто ступень ступенчатого ограничителя 17. Перемещаясь, рейка 6 поворачивает зубчатое колесо 5 с рычагом 7 и собачкой 9, которая поворачивает храповое колесо 11 и вместе с ним через шпонку 12 вал 3. Далее

от вала 3 через соответствующую кинематическую цепь -перемещается шлифовальная бабка. При обратном ходе рейки 6 механизм приходит в исходное положение,

Для настройки механизма вначале устанавливают номинальную величину перемещения шлифовальной бабки, равную номинальной величине перемещения правящего инструмента в приборе,правки станка. Для этого выводят втулку 18 из зацепления с втулкой 15, т.е. поднимают втулку 18 вверх, сжимая пружину 20, так что втулка 18 перестает фиксироваться шариком 21. Затем поворачивают втулку 18 до совмещения соответствующего деления на ней с риской на втулке 15. При этом ступенчатый ограничитель 17 поворачивается под действием шпонки 19 и соответствующая его ступень занимает нужное положение против торца рейки 6.

Затем втулку 18 отпускают и она под действием пружины 20 фиксируется шариком 21. После этого проводят пробные правки и шлифовки. Убедившись,. что в перемещениях правящего инструмента и шлифовальной бабки имеется рассогласование и установив его величину, вводят коррекцию положения шлифовальной бабки, -т.е. дополнительно регулируют величину ее перемещения. Для этого поворачивают втулку 18 вместе с втулкой 15 (не выводя их из взаимного зацепления шариком j21). При этом одновременно поворачиваются втулки 18 и 15, ступенчатый ограничитель 17 и винт 14. Один полный оборот винта 14 перемещает ступенчатый ограничитель 17 на величину щага резьбы (ступенчатый ограничитель 17 занимает при этом прежне угловое положение), следовательно, изменяет величину перемещения рейки 6, что соответствует изменению угла поворота зубчатого колеса 5 и, в конечном счете, храпового колеса 1 1 на один зуб. Имеет место равенство изменений углов поворота зубчатого 5 и храпового 11 колес, т.е

Т t

Д ы откуда

Д.

т -

.. Дц,

д7

5

-

48054

В то же время полный оборот винта 14 вместе со ступенчатым ограничителем 17 не изменяет положения его ступеней относительно торца рейки 6, т.е. установленной номинальной величины перемещения шлифовальной бабки.

Количество полных оборотов винта 14 и, соответственно, величину коррекции положения шлифовальной бабки отсчитывают торцом Т втулки 15 по шкале Ш на гайке 13. З становив окончательно величину перемещения шлифовальной бабки, стопорят винт 14 относительно гайки 13 с помощью винта 22-;

Таким образом, благодаря установке ступенчатого ограничителя перемещения рейки на микрометрическом винте обеспечивается возможность сочетания регулировки величины перемещения исполнительного звена с коррекцией его исходного положения, т.е. достигается расширение технологических возможностей предлагаемого механизма.

20

25

0

5

0

Формула изобретения

Механизм компенсации износа круга шлифовального станка, содержащий установленный в корпусе гидроцилиндр, поршень которого соединен с рейкой, связанный с исполнительным звеном храповой механизм, собачка которого установлена на зубчатом колесе, расположенном соосно храповому колесу и находящемся в зацеплении с рейкой, и поворотный ступенчатый ограничитель перемещения рейки, о

т л и ч с целью

а ю - расшире5

щ и и с я тем, что, ния технологических возможностей механизма за счет сочетания регулировки величины перемещения исполнительного звена с коррекцией его исходного положения, ограничитель перемещения рейки установлен на введенном в механизм микрометрическом винте, ось которого параллельна оси гидроцилин- дра, при этом шаг микрометрического винта Т равен

50

Й-УГ Дх

где Д - диаметр делительной окружности зубчатого колеса; Д ,j, - наружный диаметр храпового

колесаJ

t - щаг храпового колеса по наружному диаметру.

Фиг.1

8А

А-А

Ж

Z

ш

и

Z

L

////А

п

Ж

2S«4

А

ел

А

п

v

2

Фиъ.2

Вид Б

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

| Механизм вертикальной подачи плоскошлифовального станка | 1979 |

|

SU880707A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| МЕХАНИЗМ ВРЕЗНОЙ ПОДАЧИ ШЛИФОВАЛЬНОГО СТАНКА | 1969 |

|

SU252876A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Устройство для правки шлифовального круга | 1980 |

|

SU933420A1 |

| Шлифовальная бабка | 1980 |

|

SU967264A3 |

| УСТРОЙСТВО для ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1970 |

|

SU268933A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Устройство для шлифования | 1981 |

|

SU1013242A1 |

Изобретение относится к станкостроению, может быть использовано в конструкции шлифовальных станков с автоматическим прибором правки, шлифовального круга и позволяет повысить точность компенсации износа шлифовального круга за счет установки в корпусе гидроцилиндра, поршень которого соединен с рейкой, храпового механизма, собачка которого установлена на зубчатом колесе, расположенном соосно храповому колесу и находящемся в зацеплении с рейкой, поворотного ступенчатого ограничителя переме1чения рейки и микрометрического винта, величина шага которого пропорциональна соотношению диаметров зубчатого и храпового колес, причем ограничитель перемещения рейки установлен на микрометрическом винте. 3 шт. (Л Ю 00 4; ос о ел

Редактор И.Дербак

Состадитель Н.Ермакова Техред Л.Сердюкова Корректор.Е.Сирохман

Заказ 7508/17Тираж 712 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений, и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятке, г.. Ужгород, УЛ.Проектная,4

| Лурье Г.Б | |||

| и др | |||

| Устройство шлифовальных станков.- М.: Высшая школа, 1983, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Меркарт М.П | |||

| Прецизионные резьбо- шлифовальные станки.- М | |||

| : Машгиз, 1962, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Автомат для шлифования рабочего цилиндра иглы распылителя | |||

| ПАРОВОЗНАЯ ДРОВЯНАЯ ТОПКА | 1923 |

|

SU720A1 |

| ПАРОВОЗНАЯ ДРОВЯНАЯ ТОПКА | 1923 |

|

SU720A1 |

| Витебский станкостроительный завод им | |||

| С.М.Кирова, 1985. | |||

Авторы

Даты

1987-01-23—Публикация

1984-08-09—Подача