Изобретение относится к области приборостроения и машиностроения и может применяться при создании герметизаторов с нанодисперсной магнитной жидкостью.

В большинстве случаев магнитожидкостные герметизаторы электродвигателей и других машин выходят из строя вследствие износа деталей (валов, втулок и т.д.) в результате отрицательного воздействия на поверхностный слой частиц пыли, внешних абразивных и других материалов при попадании их в зазор с магнитной жидкостью магнитожидкостных герметизаторов, работающих в тяжелых и загрязненных условиях. При этом в магнитожидкостных герметизаторах разрушается только рабочая поверхность деталей (втулки, валы), изготавливаемых, например, из стали 40X13, которая контактирует с магнитной жидкостью.

Известен способ повышения ресурса и надежности устройств с нанодисперсной магнитной жидкостью (патент на изобретение РФ №2413321., МПК H01F 3/10, H01F 41/00, 2011 г.), в котором поверхности магнитопроводящих деталей устройств, предназначенные для контакта с нанодисперсной магнитной жидкостью, обрабатывают механическим, гальваническим или другим способом, понижая высоту и шаг неровностей шероховатой поверхности, покрывают защитным слоем из немагнитного материала толщиной Δ=n×Rz, где n≥0,3 - коэффициент пропорциональности, a Rz - высота неровностей профиля шероховатой поверхности, на которую наносят немагнитное покрытие, после чего создают магнитное поле в устройстве и вводят нанодисперсную магнитную жидкость.

Недостатком данного способа является необходимость нанесения немагнитного покрытия на магнитопроводящую поверхность, контактирующую с нанодисперсной магнитной жидкостью. Нанесение немагнитного покрытия на магнитопроводяшую поверхность усложняет технологию производства магнитожидкостных устройств, увеличивает их себестоимость. Кроме этого, слой немагнитного покрытия уменьшает величину рабочего зазора, что приводит к увеличению габаритов магнитных систем магнитожидкостных устройств.

Известен способ повышения ресурса и надежности устройств с нанодисперсной магнитной жидкостью (патент на изобретение РФ №2536863, МПК H01F 1/44, H01F 41/30, 2014 г.), принятый за прототип, включающий обработку поверхностей магнитопроводящих деталей, контактирующих с нанодисперсной магнитной жидкостью, механическим или гальваническим способом для понижения высоты и шага неровностей шероховатой поверхности. Поверхности магнитопроводящих деталей, контактирующих с нанодисперсной магнитной жидкостью, дополнительно подвергают пластическому поверхностному деформированию, после чего в устройстве создают магнитное поле и вводят нанодисперсную магнитную жидкость.

Недостатком данного способа является невысокая износостойкость поверхностей магнитопроводящих деталей, контактирующих с нанодисперсной магнитной жидкостью, и работающих в тяжелых и загрязненных условиях отрицательного воздействия на поверхностный слой частиц пыли, внешних абразивных и других материалов при попадании их в зазор с нанодисперсной магнитной жидкостью и снижения, вследствие этого, надежности и ресурса электродвигателей и других машин, содержащих магнитожидкостные герметизаторы.

Технический результат состоит в повышении износостойкости поверхностного слоя магнитопроводящих деталей, контактирующих с нанодисперсной магнитной жидкостью.

Технический результат достигается тем, что в способе повышения ресурса и надежности магнитожидкостных герметизаторов, включающем обработку поверхностей магнитопроводящих деталей, контактирующих с нанодисперсной магнитной жидкостью, механическим или гальваническим способом для понижения высоты и шага неровностей шероховатой поверхности, затем обработку пластическим поверхностным деформированием, после чего в герметизаторе создают магнитное поле и вводят нанодисперснуто магнитную жидкость, предварительно поверхности магнитопроводящих деталей, контактирующих с нанодисперсной магнитной жидкостью, подвергают закалке с последующим отпуском, а пластическое поверхностное деформирование осуществляют с применением смазочно-охлаждающего средства в виде пасты, в состав которого входит компонент из ряда высокодисперсных цветных металлов. Закалку производят с нагревом до температуры 1050-1180°С и последующим отпуском в масле. Пластическое поверхностное деформирование осуществляют выглаживанием алмазным кристаллом. Применяют смазочно-охлаждающее технологическое средство содержащее хлорид меди и воду, триэтаноламин, полиэтиленгликоль, уксусную кислоту, высокодисперсную медь при следующем соотношении компонентов, мас. %:

На фиг. 1.а. приведены фотографии структуры стали 40X13 до термообработки; на фиг. 1.б. приведены фотографии структуры стали 40X13 после термообработки.

На фиг. 2 представлена гистограмма изменения микротвердости HV в зависимости от метода обработки деталей из стали 40X13: 1 - при обработке точение без термообработки; 2 - при обработке точением и алмазным выглаживанием без термообработки; 3 - при термообработке; 4 - при термообработке, обработке точением и алмазным выглаживанием с применением СОТС в виде пасты, заявленного состава.

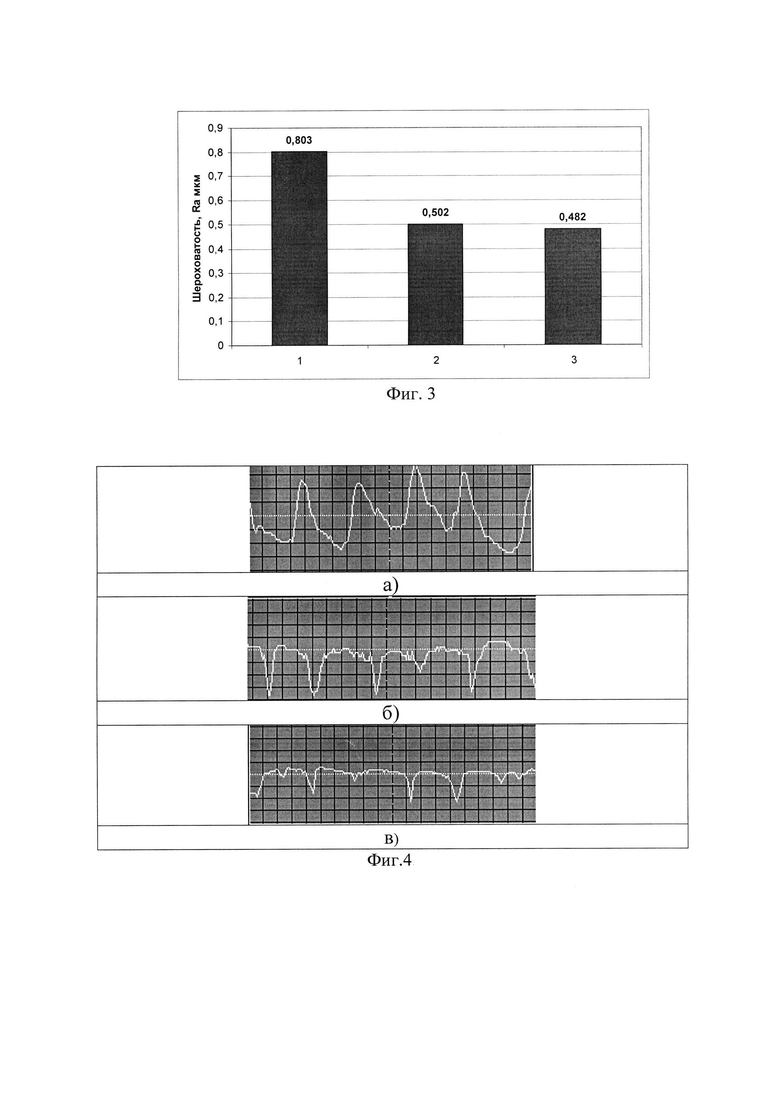

На фиг. 3 приведена гистограмма изменения величины шероховатости Ra в зависимости от метода отделочной обработки для детали из стали 40X13: 1 - при обработке точением без термообработки; 2 - без термообработки при обработке точением и алмазным выглаживанием; 3 - при термообработке, обработке точением и алмазным выглаживанием с применением СОТС в виде пасты, заявленного состава.

На фиг. 4 представлены профилограммы шероховатости Ra в зависимости от метода обработки для детали из стали 40X13: фиг. 4.а. - при обработке точением без термообработки; фиг. 4.б. - без термообработки, при обработке точением и алмазным выглаживанием; фиг. 4.в. - при термообработке, обработке точением и алмазным выглаживанием с применением СОТС в виде пасты, заявленного состава.

На фиг. 5 приведены фотографии поверхности стали 40X13 (ув.× 2500): 1 - при обработке точением без термообработки; 2 - без термообработки, при обработке точением и алмазным выглаживанием; 3 - при термообработке, обработке точением и алмазным выглаживанием с применением СОТС в виде пасты, заявленного состава.

На фиг. 6 представлена гистограмма влияния метода обработки на износ поверхности детали из стали 40X13: 1 - при обработке точением без термообработки; 2 - без термообработки, при обработке точением и алмазным выглаживанием; 3 - при термообработке, обработке точением; 4 - при термообработке, обработке точением и алмазным выглаживанием с применением СОТС в виде пасты, заявленного состава.

Предлагаемый способ реализуется следующим образом.

Поверхности магнитопроводящих деталей, например из стали 40X13, через которые замыкается магнитное поле и которые контактирует с нанодисперсной магнитной жидкостью в герметизаторе подвергают термической обработке, а именно закалке, включающей нагрев до температуры 1050-1180°С для полной растворимости карбидов и отпуск в масле для снятия напряжений. Это обеспечивает повышение износостойкости поверхностного слоя магнитопроводящих деталей, например, ступенчатых валов и осей, работающих преимущественно в средах с повышенной влажностью, а также в условиях коррозионно-механического износа. Термическая обработка является важнейшей операцией в значительной степени определяющей уровень магнитных и механических свойств материалов. Результатом этого процесса является изменение размеров и формы зерна (фиг. 1). Характерной особенностью рассматриваемой стали 40X13 является крупнозернистость (фиг. 1а). При увеличении размеров зерна магнитная проницаемость и потери па вихревые токи возрастают, потери на гистерезис и коэрцитивная сила уменьшаются, а величина микротвердости HV (фиг. 2) и износостойкость уменьшаются (фиг. 4). Кроме того в процессе термической обработки дислокационная структура изменяется. Плотность дислокаций увеличивается. Перестройка дислокационной структуры и обусловленные ею магнитные свойства магнитомягких материалов зависят от скорости нагревания, температуры, времени выдержки и скорости охлаждения в процессе термической обработки. Затем шероховатую поверхность магнитопроводящей детали, через которую замыкается магнитное поле и которая контактирует с нанодисперсной магнитной жидкостью, до сборки узла обрабатывают одним из известных способов: механическим (чистовой токарной обработкой, шлифованием) или гальваническим (электрохимическим, химическим) полированием, уменьшая высоту и шаг неровностей шероховатой поверхности. Равномерное магнитное поле рабочего зазора устройства вблизи магнитопроводящей поверхности перераспределяется, что обусловлено наличием выступов и впадин на шероховатой магнитопроводящей поверхности. Около вершин выступов напряженность магнитного поля повышенная, в районах впадин -пониженная. Чем выше шероховатость, тем значительнее высота и площадь основания каждого выступа, тем с большей площади собирается магнитный поток и концентрируется на вершину одного выступа, соответственно, тем выше степень перераспределения напряженности магнитного поля около поверхности. Чем меньше по размеру выступы, тем ниже степень перераспределения напряженности магнитного поля, тем ниже отклонение экстремальных значений напряженности около магнитопроводящей поверхности от средней напряженности поля в зазоре, и на меньшем расстоянии от поверхности наблюдаются следы перераспределения поля. После механической или гальваническим обработки поверхность подвергают пластическому поверхностному деформированию. Это делается выглаживанием алмазным кристаллом, зажатым в оправке. При алмазном выглаживании сминаются все выступы шероховатой поверхности, которые в магнитном поле являются концентраторами напряженности магнитного поля. Магнитное поле около магнитопроводящей поверхности становится однородным, исчезают зоны повышенной напряженности магнитного поля, являющиеся очагами разрушения и расслоения магнитной жидкости. Пластическое поверхностное деформирование осуществляют с применением смазочно-охлаждающего средства (СОТС) в виде пасты. СОТС, содержащую хлорид меди, воду, триэтаноламин, полиэтиленгликоль, уксусную кислоту, высокодисперсную медь, в виде пасты наносят на поверхность обрабатываемой детали перед обработкой алмазным выглаживателем. Использование СОТС позволяет осаждать медьсодержащее покрытие в месте контакта алмазного выглаживателя с поверхностью обрабатываемой детали (вытеснение ионов меди из раствора). Таким образом, медь, осажденная на поверхности стального изделия, представляет собой связующее, удерживающее остальные компоненты СОТС на поверхности изделия при трении. Входящие в состав СОТС триэтаноламин, полиэтиленгликоль, уксусная кислота сами по себе являются эффективными смазочно-диспергирующими веществами для пары трения алмаз - сталь, а применяемый в качестве СОТС раствор этих веществ, уменьшает поверхностную энергию и облегчает пластическое деформирование обрабатываемого металла, способствует удалению окисной пленки и осаждению плотного медного покрытия. В результате взаимодействия полиэтиленгликоля и триэтаноламина с уксусной кислотой выделяется вода, обладающая свойством электролита контактного меднения. Вода способствует осаждению медьсодержащего покрытия на обрабатываемую поверхность детали после нанесения СОТС. Высокодисперсная медь представляет собой порошок с дисперсностью 0,5-4,0 мкм. Частицы высокодисперсной меди, попадая на поверхность обрабатываемого металла и задерживаясь в порах осаждающегося из раствора СОТС медного покрытия, создают более развитую пористую поверхность, на которой остальные компоненты СОТС надежно удерживаются. Кроме того, взвешенные в растворе частицы высокодисперсной меди благодаря их высокой физико-химической активности являются центрами кристаллизации и способствуют формированию композиционного покрытия. Вследствие большого количества частиц, участвующих в процессе, кристаллизация носит массовый характер. Кроме того, совокупность практически безынерционного массопереноса частиц высокодисперсной меди и массовой кристаллизации обеспечивает равномерное осаждение контактной меди из раствора СОТС. В результате медь заполняет пространство между неровностями шероховатой поверхности и уменьшает их величину. Немагнитное покрытие не влияет на магнитное поле в зазоре и его распределение около шероховатой поверхности. Но зоны повышенной напряженности магнитного поля, обусловленные шероховатостью поверхности, оказываются внутри немагнитного покрытия и не оказывают отрицательного действия на нанодисперсную магнитную жидкость, а на поверхности немагнитного покрытия следы перераспределения напряженности поля практически отсутствуют. Магнитное поле около магнитопроводящей поверхности становится более однородным, исчезают зоны повышенной напряженности магнитного поля, являющиеся очагами разрушения и расслоения магнитной жидкости. После подготовки поверхностей деталей, предназначенных для контакта с нанодисперсной магнитной жидкостью вышеописанным образом, в устройстве создается магнитное поле и вводится нанодисперсная магнитная жидкость.

Эффективность заявляемого способа подтверждена экспериментально, результаты приведены на фиг. 1-6.

Обработка поверхностей деталей алмазным выглаживанием проводилась на токарном станке типа ИЖ 250 ИТВМФ1.

Величины микротвердости HV из стали 40X13 после точения и последующего алмазного выглаживания составляют соответственно 275 ед. и 320 ед. HV, а после закалки и последующего алмазного выглаживания -соответственно 545 и 630 ед HV (фиг. 2). Для измерений микротвердости использовался прибор микротвердомер ПМТ-3 (ГОСТ 1156).

Исходная величина шероховатости Ra поверхности втулок из стали 40X13 после точения составляет 0,803 мкм, а после алмазного выглаживания - 0,502 мкм. После термообработки, точения и алмазного выглаживания с применением СОТС в виде пасты, заявленного состава, величина шероховатости Ra поверхности составляет 0,482 мкм (фиг. 3).

Профилограммы шероховатости Ra в зависимости от применяемой обработки для детали из стали 40X13 (фиг. 4) получены на профилографе - профилометре БВ-7669.

Для испытания на износ поверхностей деталей использовалась установка, включающая образец детали, шпиндель станка, державку, стрелочный индикатор, динамометр, резцедержатель станка, контртело.

Образец детали из стали 40X13 закреплялся в шпиндель токарного станка 16К20. Державка с закрепленным в ней контртелом, устанавливалась в динамометр с индуктивными датчиками, смонтированном вместо резцедержателя на токарном станке 16К20. Контртело (пруток сечением 10×10) изготовливалось из серого чугуна. Контактирующая с деталью поверхность контртела выполнена вогнутой цилиндрической в зависимости от диаметра исследуемой детали.

Скорость вращения детали 100-200 об/мин. Нагрузка на зону контакта составляла 50-300Н и измерялась проторированным индикатором. Во время испытаний измерялось усилие трения при помощи показывающего прибора и количество циклов контакта (количество оборотов детали).

Через заданные промежутки времени (1, 2, 3, 4, 5, 10, 15, 20 мин) и после износа изнашиваемые детали снимались с экспериментальной установки и поверхности износа фотографировались на модернизированном металлографическом микроскопе МИМ-8 цифровой камерой. Взвешивание деталей для определения величины съема металла выполнялось на весах модели METTLER TOLEDO с точностью измерения 0,000001 г; класс точности - по ГОСТ 24104-МПМ03М762/1. Испытания на износ покрытий и поверхностей деталей проводились до достижения критического числа N циклов (оборотов) деталей, требовавшегося для катастрофического разрушения поверхностей деталей. Критическое число N циклов называется стойкостью поверхности.

Термообработка и последующее алмазное выглаживание существенно увеличивают износостойкость поверхностного слоя (фиг. 6).

Таким образом, предлагаемый способ позволяет повысить износостойкость поверхностного слоя магнитопроводящих деталей, контактирующих с нанодисперсной магнитной жидкостью магнитожидкостных герметизаторов, уменьшить отрицательное воздействие на поверхностный слой частиц пыли, внешних абразивных и других материалов при попадании их в зазор с нанодисперсной магнитной жидкостью магнитожидкостных герметизаторов, работающих в тяжелых и загрязненных условиях, и повысить надежность и ресурс электродвигателей и других машин, содержащих магнитожидкостные герметизаторы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитожидкостное уплотнение вала с пониженным моментом трения | 2019 |

|

RU2725399C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА И НАДЕЖНОСТИ УСТРОЙСТВ С НАНОДИСПЕРСНОЙ МАГНИТНОЙ ЖИДКОСТЬЮ | 2013 |

|

RU2536863C2 |

| Смазочно-охлаждающее технологическое средство для обработки металлов резанием и процессов поверхностного деформирования | 2017 |

|

RU2674162C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И АЛМАЗНЫМ ВЫГЛАЖИВАНИЕМ | 2018 |

|

RU2676690C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И АЛМАЗНЫМ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2831570C1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА С ПОНИЖЕННЫМ МОМЕНТОМ ТРЕНИЯ | 2013 |

|

RU2531070C1 |

| Смазочно-охлаждающее технологическое средство для процессов поверхностного деформирования | 2017 |

|

RU2660909C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2010 |

|

RU2458777C2 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА И НАДЕЖНОСТИ МАГНИТОЖИДКОСТНЫХ УСТРОЙСТВ | 2009 |

|

RU2413321C2 |

| СПОСОБ НАНОСТРУКТУРИРУЮЩЕГО УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2011 |

|

RU2460628C1 |

Изобретение относится к области приборостроения и машиностроения и может применяться при создании герметизаторов с нанодисперсной магнитной жидкостью. Способ обработки поверхностей магнитопроводящих деталей герметизаторов, выполненных из стали 40X13 и контактирующих с нанодисперсной магнитной жидкостью, включает полировку поверхностей магнитопроводящих деталей механическим или гальваническим методом, пластическое поверхностное деформирование. Перед полировкой поверхностей магнитопроводящих деталей их подвергают закалке с нагревом до температуры 1050-1180°С и последующему отпуску в масле, а пластическое поверхностное деформирование осуществляют с применением смазочно-охлаждающего технического средства в виде пасты, в состав которого входят частицы высокодисперсной меди. Обеспечивается повышение износостойкости поверхностного слоя магнитопроводящих деталей, контактирующих с нанодисперсной магнитной жидкостью. 2 з.п. ф-лы, 6 ил.

1. Способ обработки поверхностей магнитопроводящих деталей герметизаторов, выполненных из стали 40X13 и контактирующих с нанодисперсной магнитной жидкостью, включающий полировку поверхностей магнитопроводящих деталей механическим или гальваническим методом, пластическое поверхностное деформирование, отличающийся тем, что перед полировкой поверхностей магнитопроводящих деталей их подвергают закалке с нагревом до температуры 1050-1180°С и последующему отпуску в масле, а пластическое поверхностное деформирование осуществляют с применением смазочно-охлаждающего технического средства в виде пасты, в состав которого входят частицы высокодисперсной меди.

2. Способ по п. 1, отличающийся тем, что пластическое поверхностное деформирование осуществляют выглаживанием алмазным кристаллом.

3. Способ по п. 1, отличающийся тем, что применяют смазочно-охлаждающее технологическое средство, содержащее хлорид меди и воду, триэтаноламин, полиэтиленгликоль, уксусную кислоту, высокодисперсную медь при следующем соотношении компонентов, мас. %:

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА И НАДЕЖНОСТИ УСТРОЙСТВ С НАНОДИСПЕРСНОЙ МАГНИТНОЙ ЖИДКОСТЬЮ | 2013 |

|

RU2536863C2 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА И НАДЕЖНОСТИ МАГНИТОЖИДКОСТНЫХ УСТРОЙСТВ | 2009 |

|

RU2413321C2 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА С ПОНИЖЕННЫМ МОМЕНТОМ ТРЕНИЯ | 2013 |

|

RU2531070C1 |

| US 6708980 B2, 23.03.2004. | |||

Авторы

Даты

2020-05-25—Публикация

2019-05-07—Подача