Данное изобретение относится к способу нанесения полосы материала на часть рукава из полимерной ткани, в частности полиолефиновой или полиэфирной ткани, который на первом конце может быть закрыт. Кроме того, данное изобретение относится к устройству для нанесения полосы материала на часть рукава из полимерной ткани, в частности полиолефиновой или полиэфирной ткани, который на первом конце может быть закрыт.

Благодаря своей высокой прочности и высокой устойчивости к внешним воздействиям, таким как погодные условия, мешки из полимерной ткани стали популярной альтернативой бумажным мешкам или мешкам из полимерной пленки. Однако в частности у непокрытых тканевых мешков может доходить в области отверстия мешка до растрепывания, причем отдельные полоски отсоединяются из ткани. Поэтому является широко распространенным снабжать отверстие мешка каймой, причем концевая область мешка заворачивается наружу или вовнутрь, и завернутый участок рукава закрепляется на теле мешка посредством пришивания, приклеивания или других подходящих способов. Благодаря усилению материала в области отверстия мешка подобный открытый мешок можно помимо этого легче заполнять, чем мешок без каймы.

Способ окантовки отверстия тканевого мешка, обходящийся без трудоемкого загибания ткани для образования каймы, описывается, например, в EP 2 508 440 A1. При этом способе тканевый рукав снабжается через равные промежутки покрытием. Затем тканевый рукав разделяется посредством разрезов поперек к направлению распространения тканевого рукава на части рукава, причем покрытые перед этим участки образуют теперь окантованное отверстие мешка, и противоположный окантовке отверстия мешка нижний конец части рукава закрывается предпочтительно благодаря сшиванию. Однако недостатком при этом способе является то, что шаги способа: нанесение покрытия, резка тканевого рукава на части рукава и закрытие противоположного окантовке отверстия мешка конца происходят, будучи отделены друг от друга во времени, что влечет за собой сложную конструкцию соответствующей машины.

Патентное описание EP 2 683 617 B1 описывает способ закрытия конца части рукава из полиолефиновой ткани. При этом способе V- или U-образно сложенная полоса материала натягивается на конец части рукава, так что возникает область перекрытия, в которой V- или U-образно сложенная полоса материала вмещает в себя концевую область части рукава. Благодаря введению тепловой энергии, предпочтительно в виде горячего воздуха, в эту указанную область перекрытия полоса материала приваривается к концу части рукава, и конец таким образом закрывается. И хотя этот способ подходит для того, чтобы закрывать открытый мешок таким образом, что растрепывание исключено, тем не менее после натягивания полосы материала загружаемый материал больше не может загружаться через этот конец мешка.

Исходя из этого, задача данного изобретения предоставить в распоряжение способ и соответственно устройство для нанесения полосы материала на часть рукава из полимерной ткани, который преодолевает указанные выше недостатки уровня техники. Эта задача решается с помощью способа согласно пункту 1 формулы изобретения и с помощью устройства согласно пункту 7 формулы изобретения.

Согласно изобретению эта задача решается вследствие того, что в первом варианте осуществления данного изобретения V- или U-образно сложенная полоса материала натягивается в концевой области на конец части рукава, так что возникает область перекрытия, в которой V- или U-образно сложенная полоса материала вмещает в себя концевую область части рукава. Благодаря введению тепловой энергии, предпочтительно в виде горячего воздуха, в эту указанную область перекрытия и последующему сдавливанию полоса материала приваривается в концевой области к концу части рукава, и конец таким образом закрывается. Однако помимо этого предусмотрено подвижное лезвие, которое рассекает или разрезает полосу материала вдоль направления распространения полосы материала, так что соединенные полосой материала слои части рукава снова отделяются друг от друга, и заполнение части рукава через этот конец возможно.

Во втором предпочтительном варианте осуществления изобретения две полосы материала подводятся к концу части рукава, причем первая полоса материала подводится к первому слою части рукава, а вторая полоса материала к нижнему слою части рукава. Благодаря введению тепловой энергии, предпочтительно в виде горячего воздуха, первая полоса материала и вторая полоса материала термически свариваются друг с другом соответственно с поверхностью в концевой области части рукава. В этом втором варианте осуществления не требуются отделяющие средства для изготовления окантовки отверстия мешка.

В третьем предпочтительном варианте осуществления изобретения две V- или U-образно сложенные полосы материала подводятся к концу части рукава. Первая V- или U-образно сложенная полоса материала натягивается на конец части рукава таким образом, что возникает область перекрытия, в которой V- или U-образно сложенная полоса материала вмещает в себя первый слой конца части рукава. Вторая V- или U-образно сложенная полоса материала натягивается на конец части рукава таким образом, что возникает область перекрытия, в которой V- или U-образно сложенная полоса материала вмещает в себя нижний слой конца части рукава. Для этого оба прилегающих друг к другу слоя части рукава должны разделяться друг от друга в концевой области части рукава. Устройство, делающее возможным это разделение, известно и описано, например, в EP 2 711 164 A1. Благодаря введению тепловой энергии, предпочтительно в виде горячего воздуха, в области перекрытия и последующему сдавливанию прижимными средствами полосы материала соединяются с концом части рукава, причем первый участок первой полосы материала сваривается с верхней стороной первого слоя части рукава, второй участок первой полосы материала сваривается с нижней стороной первого части рукава, первый участок второй полосы материала сваривается с верхней стороной второго слоя части рукава, и второй участок второй полосы материала сваривается с нижней стороной второго слоя части рукава.

Во всех описанных вариантах осуществления одновременно с нанесением полосы материала на изображенный на фигурах вверху второй конец части рукава может выполняться закрытие на изображенном на фигурах внизу первом конце части рукава. Предпочтительно при этом, если закрытие выполняется согласно описанному в патентном описании EP 2 683 617 B1 способу, так как таким образом требуется меньшее количество различных узлов конструкции. Кроме того, изготовленному таким образом мешку придается благодаря его симметрии привлекательный внешний вид. Однако могут также использоваться любые другие подходящие способы закрытия, такие как перегибание и сшивание, формование крестообразного дна с или без покровного листа, Double Roll & Tape и т.д.

Предпочтительно полоса материала состоит из полимерной ткани, в частности полиолефиновой или полиэфирной ткани. При этом обращенная к части рукава сторона полосы материала снабжена при необходимости покрытием.

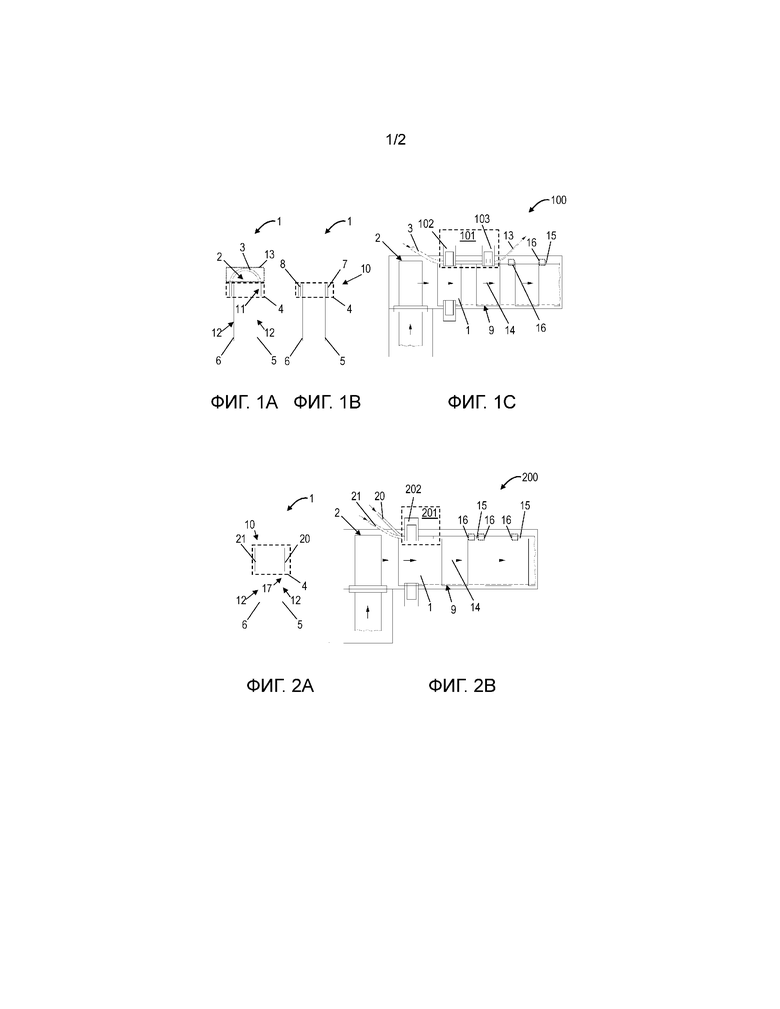

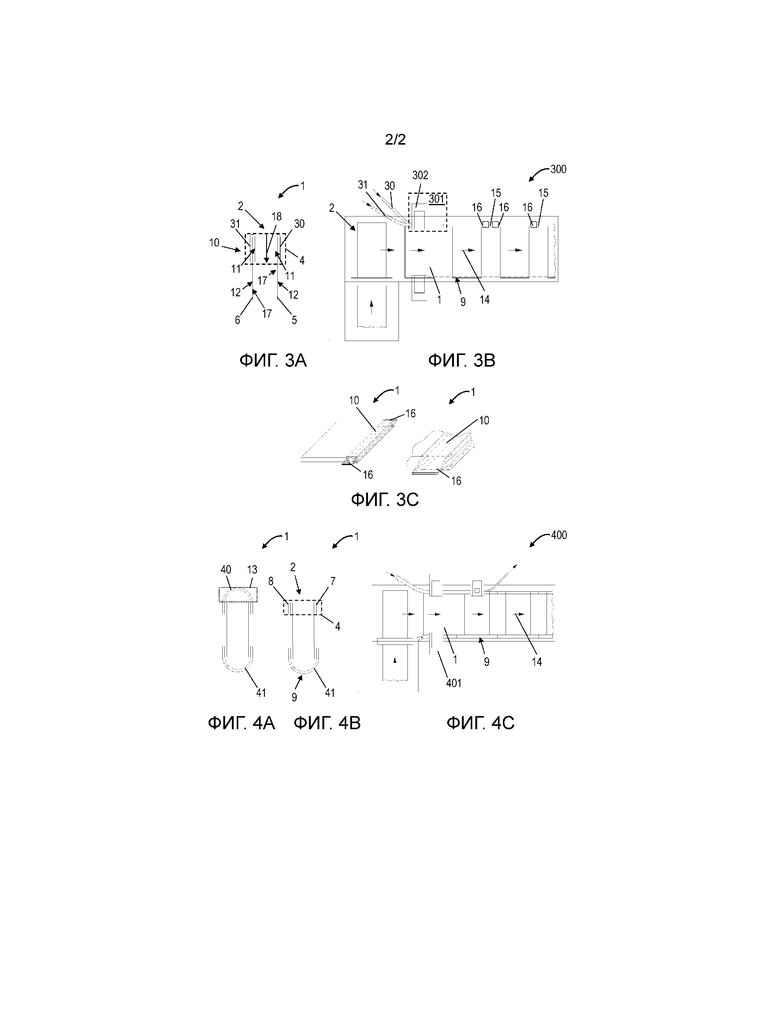

Дальнейшие подробности, признаки и преимущества изобретения проистекают из последующего разъяснения схематично изображенных на чертеже вариантов осуществления. На чертеже показаны:

фиг. 1A - на схематичном поперечном разрезе соответствующий изобретению часть рукава, изготовленный согласно первому варианту осуществления изобретения, причем один конец части рукава закрыт U-образно сложенной полосой материала;

фиг. 1B - на схематичном поперечном разрезе соответствующий изобретению часть рукава, изготовленный согласно первому варианту осуществления изобретения, причем первый частичный участок и второй частичный участок полосы материала частично отделены друг от друга;

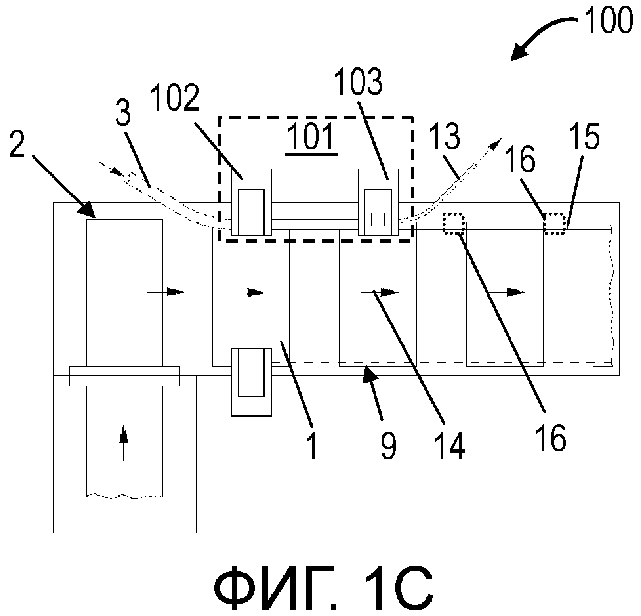

фиг. 1C - на схематичном виде сверху соответствующее изобретению устройство согласно первому варианту осуществления изобретения;

фиг. 2A - на схематичном поперечном разрезе соответствующий изобретению часть рукава, изготовленный согласно второму варианту осуществления изобретения;

фиг. 2B - на схематичном виде сверху соответствующее изобретению устройство согласно второму варианту осуществления изобретения;

фиг. 3A - на схематичном поперечном разрезе соответствующий изобретению часть рукава, изготовленный согласно третьему варианту осуществления изобретения;

фиг. 3B - на схематичном виде сверху соответствующее изобретению устройство согласно третьему варианту осуществления изобретения;

фиг. 3C - на виде в перспективе (слева), а также на увеличенном виде (справа) соответствующий изобретению часть рукава с окантовкой отверстия мешка, изготовленный согласно третьему варианту осуществления изобретения;

фиг. 4A - на схематичном поперечном разрезе соответствующий изобретению часть рукава согласно первому варианту осуществления изобретения, причем первый конец части рукава и второй конец части рукава закрыты соответственно U-образно сложенной полосой материала;

фиг. 4B - на схематичном поперечном разрезе соответствующий изобретению часть рукава, изготовленный согласно первому варианту осуществления изобретения, причем на обоих концах части рукава выполнены замкнутые окантовки отверстия мешка; и

фиг. 4C - на схематичном виде сверху соответствующее изобретению устройство согласно первому варианту осуществления, причем устройство имеет дополнительные складывающие средства.

Фиг. 1A показывает на не соответствующем масштабу, схематичном изображении часть 1 рукава, который на втором конце 2 закрыт U-образно сложенной полосой 3 материала. В концевой области 4, в которой U-образно сложенная полоса 3 материала перекрывает часть 1 рукава и вмещает его в себя, часть 1 рукава и полоса 3 материала термически сварены друг с другом. На фиг. 1B первый частичный участок 7 и второй частичный участок 8 полосы 3 материала частично отделены друг от друга и образуют благодаря соединениям в выступающих областях 16 замкнутую окантовку 10 отверстия мешка.

Фиг. 1C показывает на не соответствующем масштабу, схематичном виде сверху соответствующее изобретению устройство 100 для нанесения полосы 3 материала на часть 1 рукава. Часть 1 рукава может быть закрыт на первом конце 9. Средства 101 для образования окантовки отверстия мешка включают в себя складывающие средства 102 и отделяющие средства 103.

В функциональной зоне складывающих средств 102 лентообразная, покрытая или непокрытая полоса 3 материала подводится к концевой области 4 или ко второму концу 2 части 1 рукава, так что она перекрывает часть 1 рукава в концевой области 4. Одновременно с подводом полосы 3 материала вводится средствами нагрева в функциональной зоне складывающих средств 102 тепловая энергия, например, горячий воздух, непосредственно в концевую область 4. При этом энергия вводится на обращенную к части 1 рукава сторону 11 U-образно сложенной полосы 3 материала и/или на обращенную к этой обращенной к части 1 рукава стороне 11 U-образно сложенной полосы 3 материала поверхность 12 части 1 рукава. Вследствие этого полностью или частично расплавляется полоса 3 материала, при определенных условиях покрытие U-образно сложенной полосы 3 материала и/или поверхность 12 части 1 рукава. Благодаря следующему за этим прижатию U-образно сложенной полосы 3 материала к поверхности 12 части 1 рукава U-образно сложенная полоса 3 материала и поверхность 12 части 1 рукава термически свариваются друг с другом в концевой области 4 части 1 рукава. Вследствие этого часть 1 рукава закрыт на своем втором конце 2.

На следующем шаге осуществляется в функциональной зоне отделяющих средств 103 частичное отделение выступающей части 13 от первого частичного участка 7 и второго частичного участка 8 U-образно сложенной полосы 3 материала вдоль направления 14 распространения U-образно сложенной полосы 3 материала, например, при помощи подвижного лезвия. Вследствие этого образуется замкнутая окантовка отверстия мешка, и второй конец 2 части 1 рукава открывается. В функциональной зоне отделяющих средств 103 может осуществляться дополнительное отделение окантовки 10 отверстия мешка вдоль разделительного реза 15, который проходит по существу поперек к направлению 14 распространения.

Фиг. 2A показывает на не соответствующем масштабу, схематичном изображении часть 1 рукава, который в концевой области 4 имеет первую полосу 20 материала, которая перекрывает первый слой 5 части 1 рукава вдоль поверхности 12 части 1 рукава, и вторую полосу 21 материала, которая перекрывает второй слой 6 части 1 рукава вдоль его поверхности 12. Первая полоса 20 материала и вторая полоса 21 материала, которые термически сварены друг с другом вдоль выступающих областей 16, образуют при этом замкнутую окантовку 10 отверстия мешка. Длина выступа этих выступающих областей 16 соответствует при этом соответственно по существу половине расстояния между частями 1 рукава. Согласно дальнейшему примеру осуществления эта длина выступа может произвольно укорачиваться, благодаря тому, что в функциональной зоне отделяющих средств 103 между двумя частями 1 рукава выполняются соответственно два разделительных реза 15, вследствие чего вырезается промежуточная часть.

Фиг. 2B показывает на не соответствующем масштабу, схематичном виде сверху соответствующее изобретению устройство 200 для нанесения первой полосы 20 материала и второй полосы 21 материала на часть 1 рукава. Часть 1 рукава может быть закрыт на своем первом конце 9. Средства 201 для образования окантовки 10 отверстия мешка включают в себя складывающие средства 202.

В функциональной зоне складывающих средств 202 первая полоса 20 материала и вторая полоса 21 материала подводится к концевой области 4 или к концу 2 части 1 рукава, причем первая полоса 20 материала подводится к первому слою 5 части 1 рукава, а вторая полоса 21 материала ко второму слою 6 части 1 рукава. Аналогично первому варианту осуществления первая полоса 20 материала и вторая полоса 21 материала термически свариваются друг с другом соответственно с поверхностью 12 части 1 рукава в концевой области 4 части 1 рукава. В этом втором варианте осуществления отделяющие средства не требуются для изготовления окантовки 10 отверстия мешка. При необходимости в функциональной зоне складывающих средств 202 осуществляется отделение окантовки отверстия мешка вдоль разделительного реза 15, который проходит по существу поперек к направлению 14 распространения.

Фиг. 3A показывает на не соответствующем масштабу, схематичном изображении часть 1 рукава, который в концевой области 4 имеет первую U-образно сложенную полосу 30 материала, которая окружает первый слой 5 части 1 рукава, причем она в концевой области 4 вмещает в себя первый слой 5 части 1 рукава, и вторую U-образно сложенную полосу 31 материала, которая окружает второй слой 6 части 1 рукава, причем она в концевой области 4 вмещает в себя второй слой 6 конца 1 части рукава. Первая полоса 30 материала и вторая полоса 31 материала, которые термически сварены друг с другом вдоль выступающих областей 16, образуют при этом замкнутую окантовку 10 отверстия мешка.

Фиг. 3B показывает на не соответствующем масштабу, схематичном виде сверху соответствующее изобретению устройство 300 для нанесения первой полосы 30 материала и второй полосы 31 материала на часть 1 рукава. Часть 1 рукава может быть закрыт на первом конце 9. Средства 301 для образования окантовки 10 отверстия мешка включают в себя складывающие средства 302.

В функциональной зоне складывающих средств 302 предусмотрены средства, которые разделяют друг от друга оба прилегающих друг к другу слоя, а именно первый слой 5 и второй слой 6, части 1 рукава в концевой области 4 части 1 рукава. Для этого часть 1 рукава надрезается в концевой области 4 вдоль направления 18, по существу поперек к направлению 14 распространения. После этого первая U-образно сложенная полоса 30 материала и вторая U-образно сложенная полоса 31 материала подводится к концевой области 4 или ко второму концу 2 части 1 рукава, причем первая полоса 30 материала окружает первый слой 5 части 1 рукава, а вторая полоса 31 материала окружает второй слой 6 части 1 рукава. "Окружает" означает в данном случае, что в концевой области 4 обращенная к первому слою 5 части 1 рукава сторона 11 первой U-образно сложенной полосы 30 материала соответственно перекрывает поверхность 12 и внутреннюю поверхность 17 первого слоя 5 части 1 рукава, и что в концевой области 4 обращенная ко второму слою 6 части 1 рукава сторона 11 второй U-образно сложенной полосы 31 материала соответственно перекрывает поверхность 12 и внутреннюю поверхность 17 второго слоя 6 части 1 рукава.

Аналогично первому варианту осуществления первая полоса 30 материала и соответственно вторая полоса 31 материала термически свариваются друг с другом с поверхностью 12 части 1 рукава в концевой области 4 первого слоя 5 части 1 рукава и соответственно второго слоя 6 части 1 рукава. В этом третьем варианте осуществления отделяющие средства не требуются для изготовления окантовки 10 отверстия мешка. При необходимости в функциональной зоне складывающих средств 302 осуществляется отделение окантовки отверстия мешка вдоль разделительного реза 15, который проходит по существу поперек к направлению 14 распространения. Вследствие этого достигается по существу замкнутая окантовка 10 отверстия мешка, причем мешок остается открытым для заполнения загружаемым материалом. Эта окантовка 10 отверстия мешка изображена на фиг. 3C на виде в перспективе (слева), а также на увеличенном фрагменте (справа).

Аналогично первому варианту осуществления изобретения, или фиг. с 1A по 1C, фиг. с 4A по 4C показывают наряду с нанесением первой полосы 40 материала одновременное нанесение второй полосы 41 материала на первый конец 9 части 1 рукава. Таким образом, может выполняться закрытие на первом конце 9 части 1 рукава. Устройство 400 имеет для этого дополнительные складывающие средства 401.

Дополнительно соответствующий изобретению способ и/или соответствующие изобретению устройства с 100 по 400 могут также использоваться для окантовки концевых или краевых областей других, соединяемых термически или другим способом полимерных материалов или полимерных изделий, например, полимерных брезентов.

Кроме того, можно упомянуть, что соответствующий изобретению способ и/или соответствующие изобретению устройства с 100 по 400 могут также использоваться для окантовки концевых или краевых областей других, гибких, соединяемых материалов, например, искусственных или натуральных, текстильных или тканевых материалов.

Способ нанесения полосы материала на часть (1) рукава из покрытой или непокрытой полимерной ткани. По меньшей мере, одна лентообразная полоса (3) материала подводится к одной концевой области (4) части (1) рукава, так что в концевой области (4) конец (2) части (1) рукава перекрывается. Тепловая энергия, предпочтительно в виде горячего газа, наиболее предпочтительно в виде горячего воздуха, вводится, предпочтительно вдувается, непосредственно в концевую область (4) на обращенную к части рукава сторону (11), по меньшей мере, одной полосы (3) материала и/или на обращенную к этой стороне (11), по меньшей мере, одной полосы (3) материала поверхность (12) части (1) рукава. После этого полоса (3) материала, а также часть (1) рукава сжимаются в концевой области (4), причем введение тепловой энергии происходит одновременно с подводом, по меньшей мере, одной полосы (3) материала к концевой области (4) части (1) рукава. Способ отличается тем, что предусмотрен, по меньшей мере, один шаг способа для образования окантовки (10) отверстия мешка из, по меньшей мере, одной полосы (3) материала. 3 н. и 3 з.п. ф-лы, 11 ил.

1. Способ нанесения полосы материала на часть (1) рукава из покрытой или непокрытой полимерной ткани, в частности полиолефиновой или полиэфирной ткани, причем часть (1) рукава на первом конце (9) может быть закрыта, причем, по меньшей мере, одну лентообразную, покрытую или непокрытую полосу (3, 20, 30, 40) материала подводят к концевой области (4) второго конца (2) части (1) рукава, так что она в концевой области (4) перекрывает второй конец (2) части (1) рукава, и тепловую энергию, предпочтительно в виде горячего газа, наиболее предпочтительно в виде горячего воздуха, вводят, предпочтительно вдувают, непосредственно в концевую область (4) на обращенную к части (1) рукава сторону (11), по меньшей мере, одной полосы (3, 20, 30, 40) материала и/или на обращенную к этой стороне (11), по меньшей мере, одной полосы (3, 20, 30, 40) материала поверхность (12) части (1) рукава, и после этого, по меньшей мере, одну полосу (3, 20, 30, 40) материала, а также часть (1) рукава сдавливают в концевой области (4), причем введение тепловой энергии осуществляют одновременно с подводом, по меньшей мере, одной полосы (3, 20, 30, 40) материала к концевой области (4) части (1) рукава, причем предусмотрен, по меньшей мере, один шаг способа для образования окантовки (10) отверстия мешка из, по меньшей мере, одной полосы (3, 20, 30, 40) материала, отличающийся тем, что шаги способа для образования окантовки (10) отверстия мешка включают в себя V- или U-образное складывание полосы (3, 40, 41) материала, натягивание, по меньшей мере, одной полосы (3, 40) материала в концевой области (4) на второй конец (2) части (1) рукава, так что первый частичный участок (7), по меньшей мере, одной полосы (3, 40) материала перекрывается с первым слоем (5) части (1) рукава, а второй частичный участок (8), по меньшей мере, одной полосы (3, 40) материала - со вторым слоем (6) части (1) рукава, и, по меньшей мере, частичное отделение выступающей части (13) от первого частичного участка (7) и от второго частичного участка (8), по меньшей мере, одной полосы (3, 40) материала, в частности посредством разрезания вдоль направления (14) распространения, по меньшей мере, одной полосы (3, 40) материала.

2. Способ по п. 1, отличающийся тем, что полоса (3) материала состоит из полимерной ткани, в частности полиолефиновой или полиэфирной ткани.

3. Способ по п. 1 или 2, отличающийся тем, что обращенную к части (1) рукава сторону (11) полосы (3, 20, 21, 30, 31, 40, 41) материала снабжают покрытием.

4. Устройство (100, 200, 300, 400) для нанесения полосы (3) материала на часть (1) рукава из покрытой или непокрытой полимерной ткани, в частности полиолефиновой или полиэфирной ткани, причем часть (1) рукава на первом конце (9) может быть закрыта, причем предусмотрены средства для подвода, по меньшей мере, одной лентообразной, покрытой или непокрытой полосы (3, 20, 21, 30, 31, 40, 41) материала к концевой области (4) второго конца (2) части (1) рукава, так что полоса (3, 20, 21, 30, 31, 40) материала в концевой области (4) перекрывает второй конец (2) части (1) рукава, и причем средства нагрева одновременно с подводом, по меньшей мере, одной полосы (3, 20, 21, 30, 31, 40) материала вводят тепловую энергию непосредственно в концевую область (4) части (1) рукава на обращенную к части (1) рукава сторону (11), по меньшей мере, одной полосы (3, 20, 21, 30, 31, 40) материала и/или на обращенную к этой стороне (11), по меньшей мере, одной полосы (3, 20, 21, 30, 31, 40) материала поверхность (12) части (1) рукава и предусмотрены прижимные средства для прижатия, по меньшей мере, одной полосы (3, 20, 21, 30, 31, 40) материала к поверхности (12) части (1) рукава, причем устройство (100, 200, 300, 400) включает в себя средства (101, 201, 301) для образования окантовки (10) отверстия мешка, отличающееся тем, что средства (101, 301) для образования окантовки (10) отверстия мешка включают в себя складывающие средства (102, 401) для V- или U-образного складывания полосы (3, 40, 41) материала и для натягивания полосы (3, 40) материала на концевую область (4) части (1) рукава, так что первый частичный участок (7) полосы (3, 40) материала перекрывается с первым слоем (5) части (1) рукава, а второй частичный участок (8) полосы (3, 40) материала - со вторым слоем (6) части (1) рукава, и отделяющие средства (103) для, по меньшей мере, частичного отделения выступающей части (13) полосы (3) материала вдоль направления (14) распространения полосы (3) материала, в частности подвижное лезвие.

5. Устройство (400) по п. 4, отличающееся тем, что предусмотрены средства для образования закрытия мешка на первом конце (9), причем средства для образования окантовки (10) отверстия мешка и средства для образования закрытия мешка выполнены в частности по существу для одновременной обработки одной и той же части (1) мешка.

6. Мешок с полосой (3) материала, которая была закреплена согласно способу по любому из пп. 1-3.

| US 4207983 A, 17.06.1980 | |||

| US 3534901 A, 20.10.1970 | |||

| US 4278488 A, 14.07.1981. |

Авторы

Даты

2020-05-25—Публикация

2016-10-21—Подача