ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение в целом относится к гибкой упаковке, а более конкретно - к мешкам из полимерной ткани, такой как полипропиленовая ткань (WPP - Woven Polypropylene) или полиэтиленовая ткань (WPE - Woven Polyethylene).

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

При производстве гибкой упаковки, в особенности тары из полипропиленовой ткани или ткани из полиэтилена высокой плотности, рукав из ткани сплющивается, после чего на обе стороны рукава наносится экструзионное покрытие. Затем форму рукава восстанавливают внутренним давлением и охлаждают его. Недостатком данного процесса является то, что ширина экструзионного покрытия оказывается больше ширины рукава, так как он несколько сжимается по краям, и некоторая часть сплавленного покрытия выступает за них. Эти выступающие части экструзионного покрытия на боковых кромках рукава портят вид упаковки, поверхностная печать на обеих сторонах рукава возможна лишь по отдельности, что ограничивает возможность непрерывной печати одновременно с обеих сторон, и т. д.

Таким образом, существует необходимость разработки упаковки со сплошным покрытием, пригодным для непрерывной печати одновременно с обеих сторон, обладающей блеском, устойчивостью к истиранию, улучшенными барьерными свойствами, а также позволяющей нанесение экструзионного покрытия с внутренней стороны. Процесс изготовления должен быть экономически эффективным, а упаковка должна иметь товарный вид.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Ввиду вышеприведённых ограничений, свойственных известному уровню техники, цель изобретения состоит в том, чтобы обеспечить создание мешка с плоским дном, имеющего сплошное покрытие, пригодное для непрерывной печати, обладающего блеском, устойчивостью к истиранию, а также позволяющего нанесение экструзионного покрытия с внутренней стороны. Процесс изготовления должен быть экономически эффективным, а упаковка должна иметь товарный вид и некоторые дополнительные преимущества.

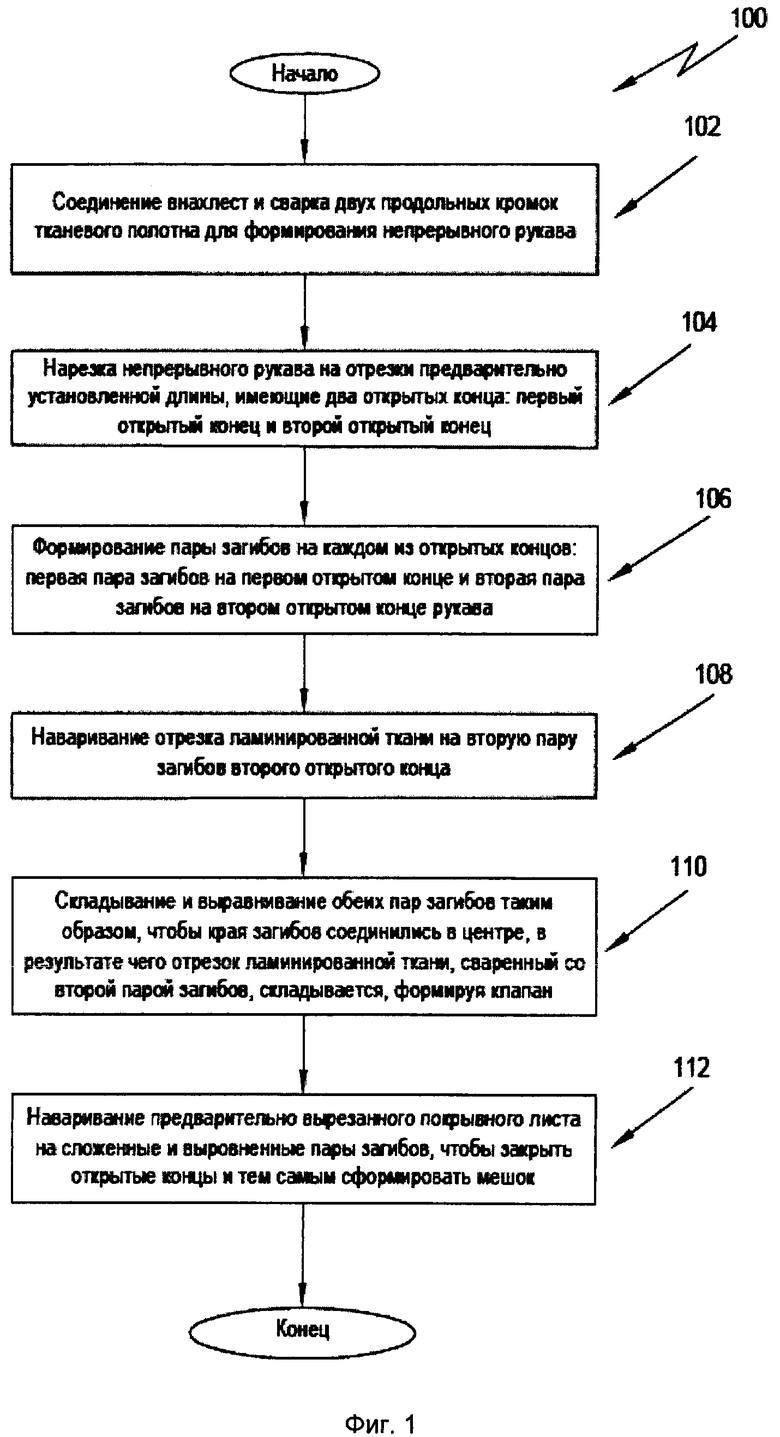

Соответственно, один из аспектов изобретения состоит в описании способа производства мешков с плоским дном и клапаном. Данный способ включает этапы соединения двух продольных кромок полотна ткани внахлестку и сварку кромок для формирования непрерывного рукава. Далее способ подразумевает разрезку непрерывного рукава на части в соответствии с желаемой длиной мешка так, чтобы каждая часть рукава была открыта, по крайней мере, с двух сторон. Следующим этапом является формование первой и второй пары загибов соответственно с первой и второй открытых сторон. Способ включает формирование клапана из второй пары загибов со второй открытой стороны. Далее следует этап складывания и выравнивания обеих пар загибов с обоих открытых концов части рукава так, чтобы края загибов соединились в центре. Кроме того, способ включает этап наваривания предварительно вырезанного покрывного листа на сложенные и выровненные пары загибов с обоих открытых концов части рукава, чтобы закрыть открытые концы и тем самым сформировать мешок.

Этот аспект вместе с другими аспектами изобретения, наряду с различными элементами новизны, характеризующими изобретение, подробно освещен в описании вместе с сущностью изобретения, входит в состав этого документа и является частью изобретения. Для лучшего понимания изобретения, его функциональных преимуществ и цели, достигаемой его использованием, нужно обратиться к прилагаемым фигурам и описательному материалу, в котором иллюстрируются типичные примеры применения изобретения.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Для лучшего понимания преимуществ и особенностей изобретения приведено нижеследующее описание в сочетании с соответствующими фигурами, где все элементы обозначены условными символами. Назначение фигур следующее.

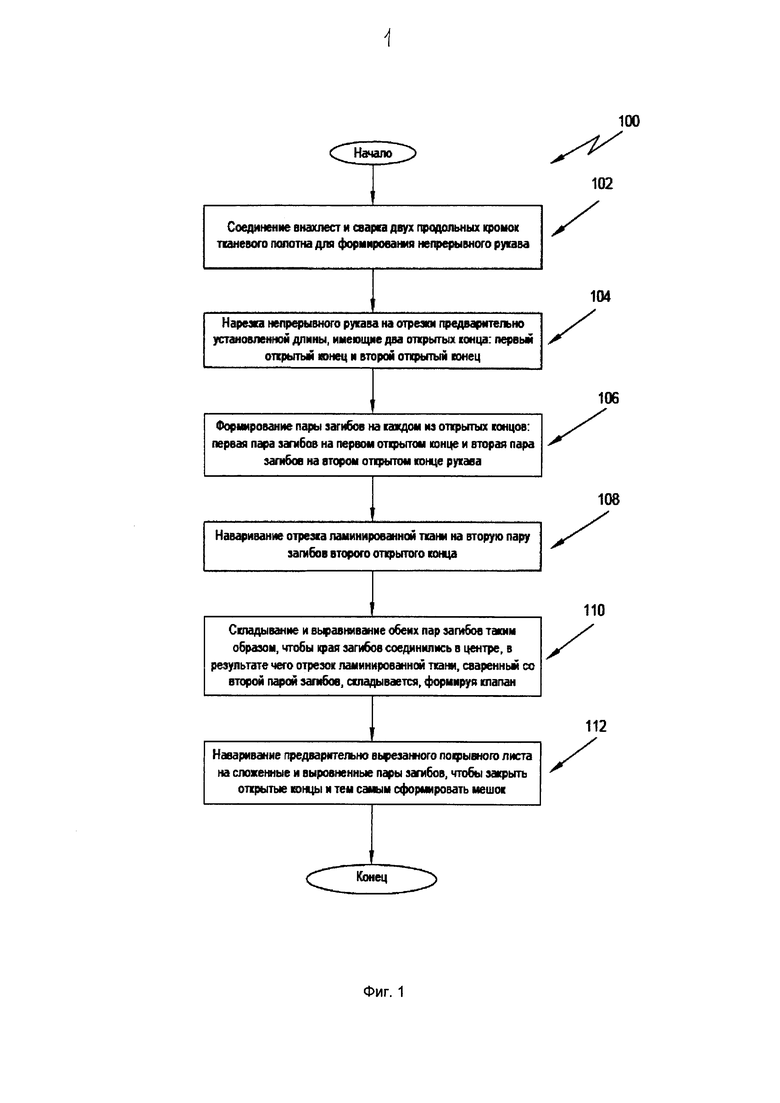

Фиг. 1 - блок-схема, иллюстрирующая процесс изготовления мешка с плоским дном в соответствии с примером осуществления изобретения.

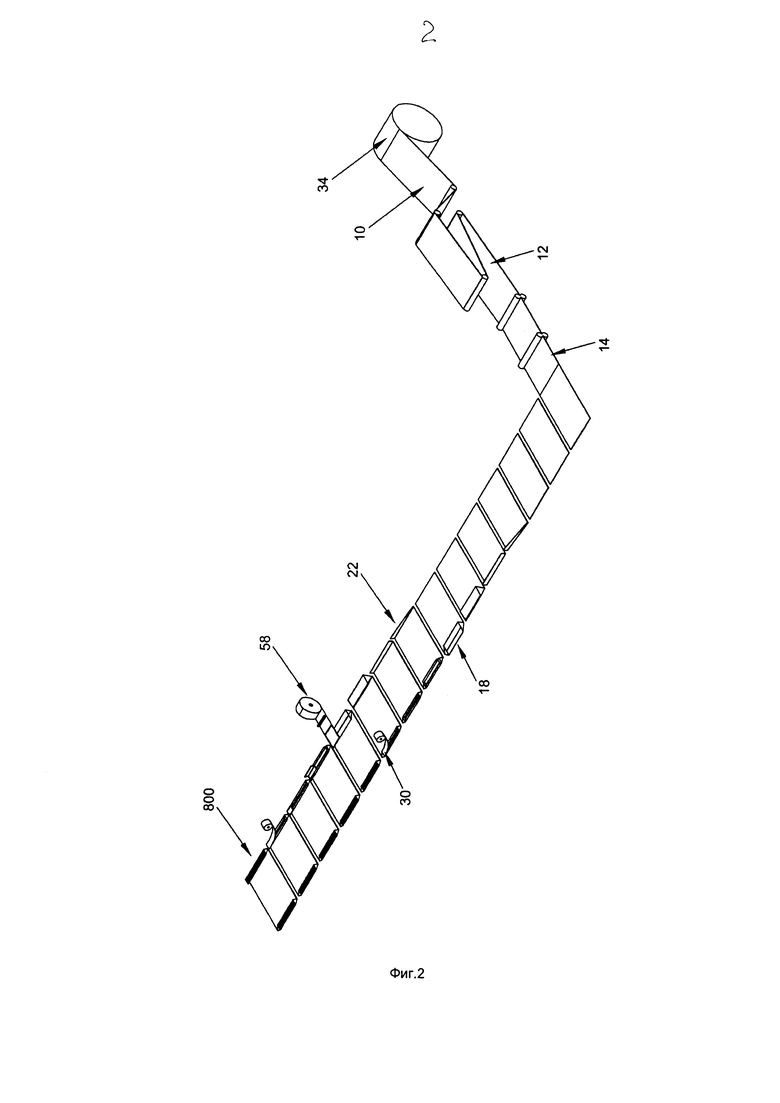

Фиг. 2 - схематическое изображение процесса изготовления мешка с плоским дном в соответствии с примером осуществления предлагаемого изобретения.

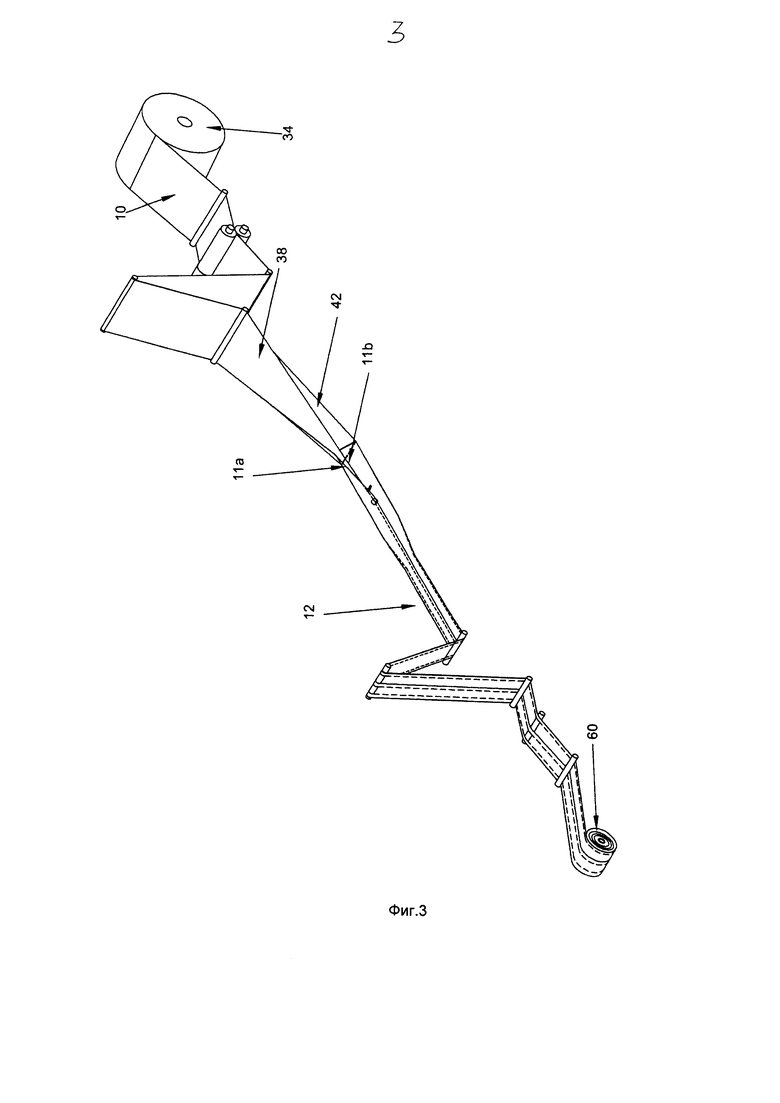

Фиг. 3 - схематическое изображение этапа изготовления непрерывного рукава из ткани в соответствии с примером осуществления предлагаемого изобретения.

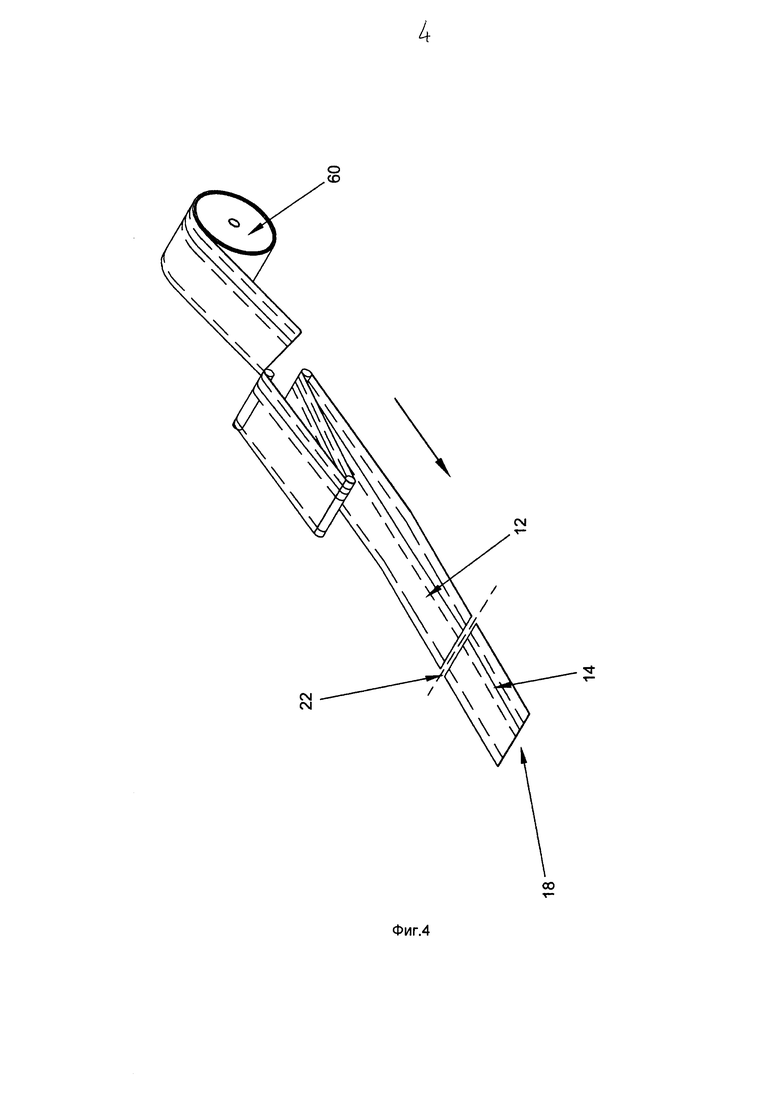

Фиг. 4 - схематическое изображение разрезки непрерывного рукава на части в соответствии с требуемой длиной мешка согласно примером осуществления предлагаемого изобретения.

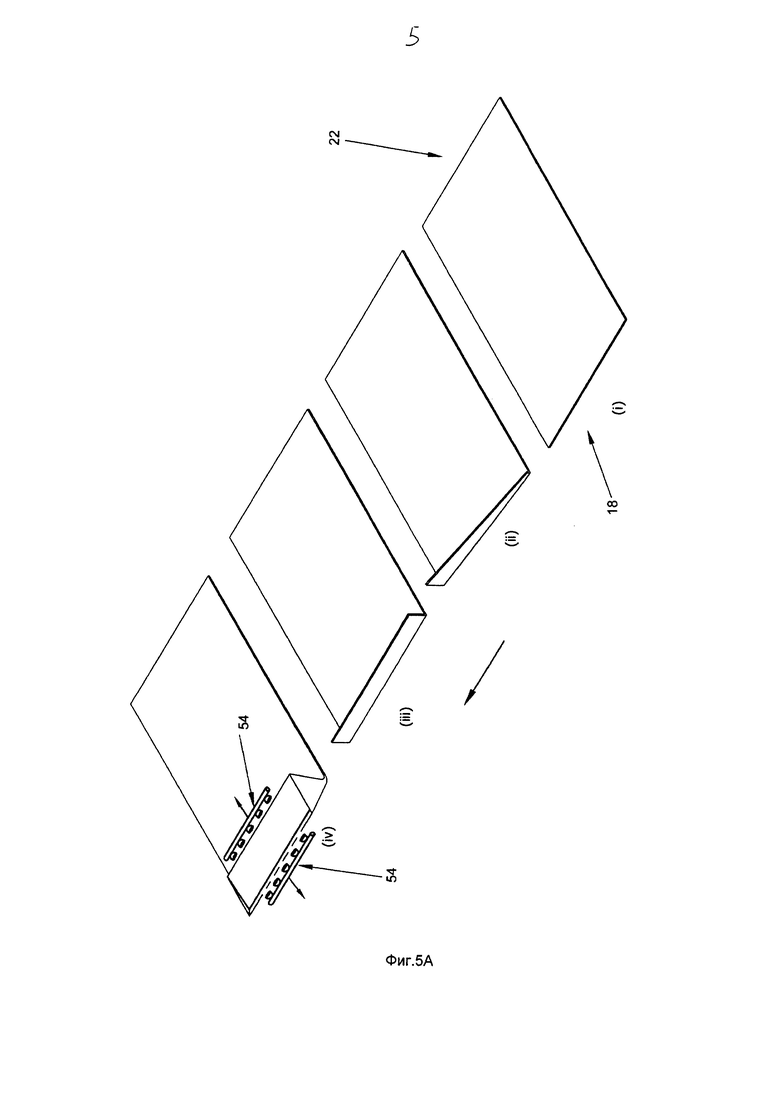

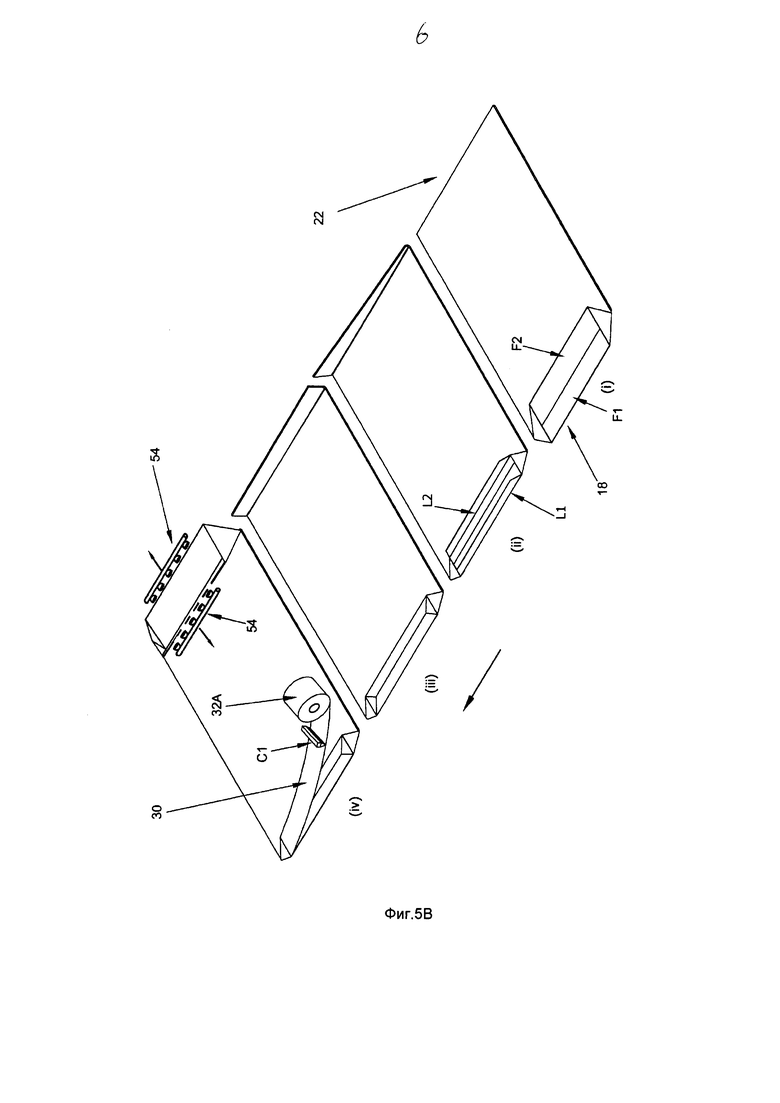

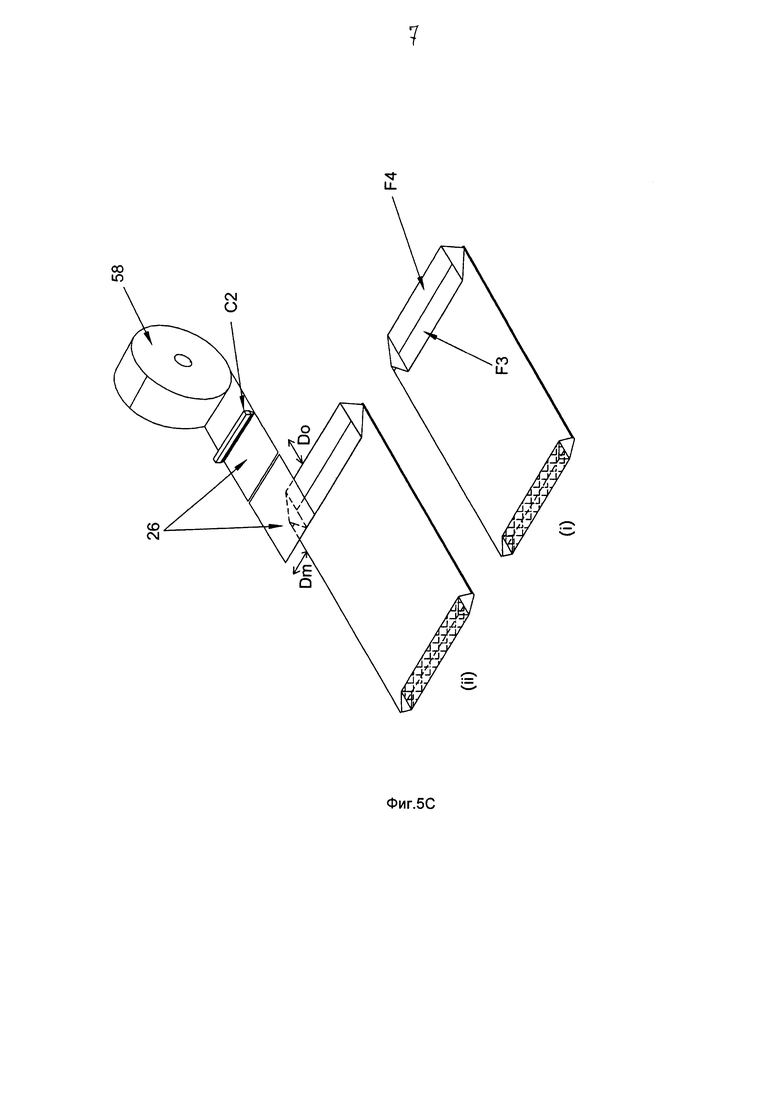

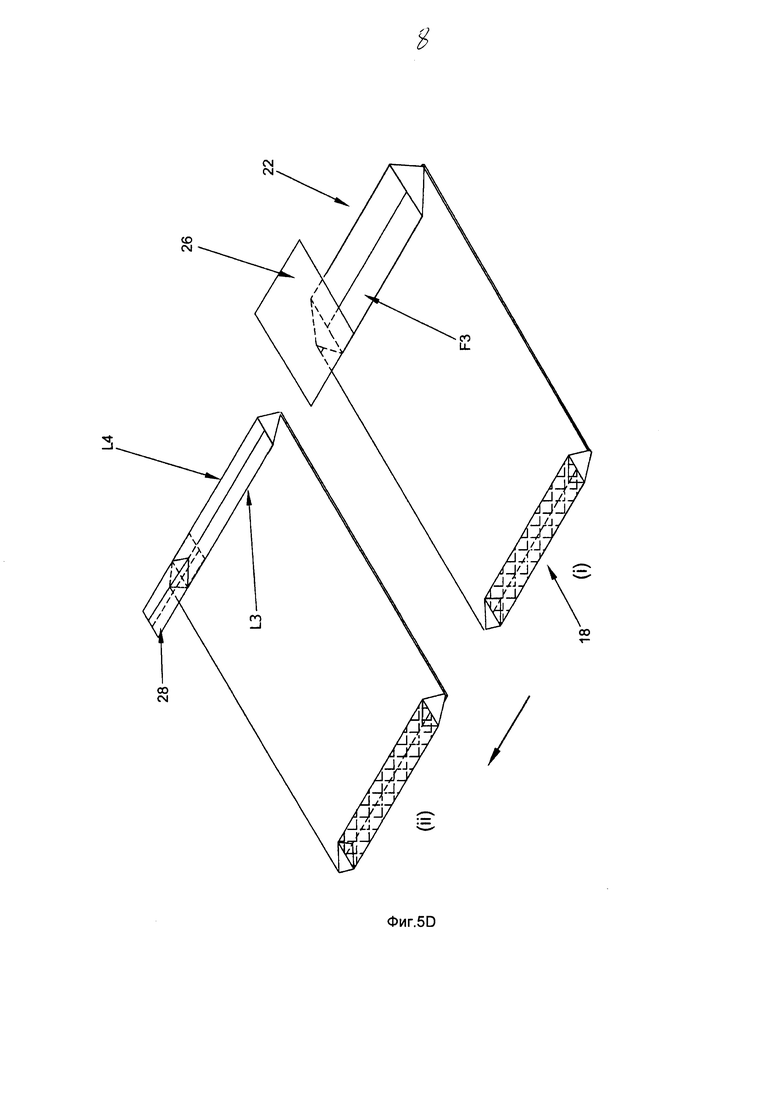

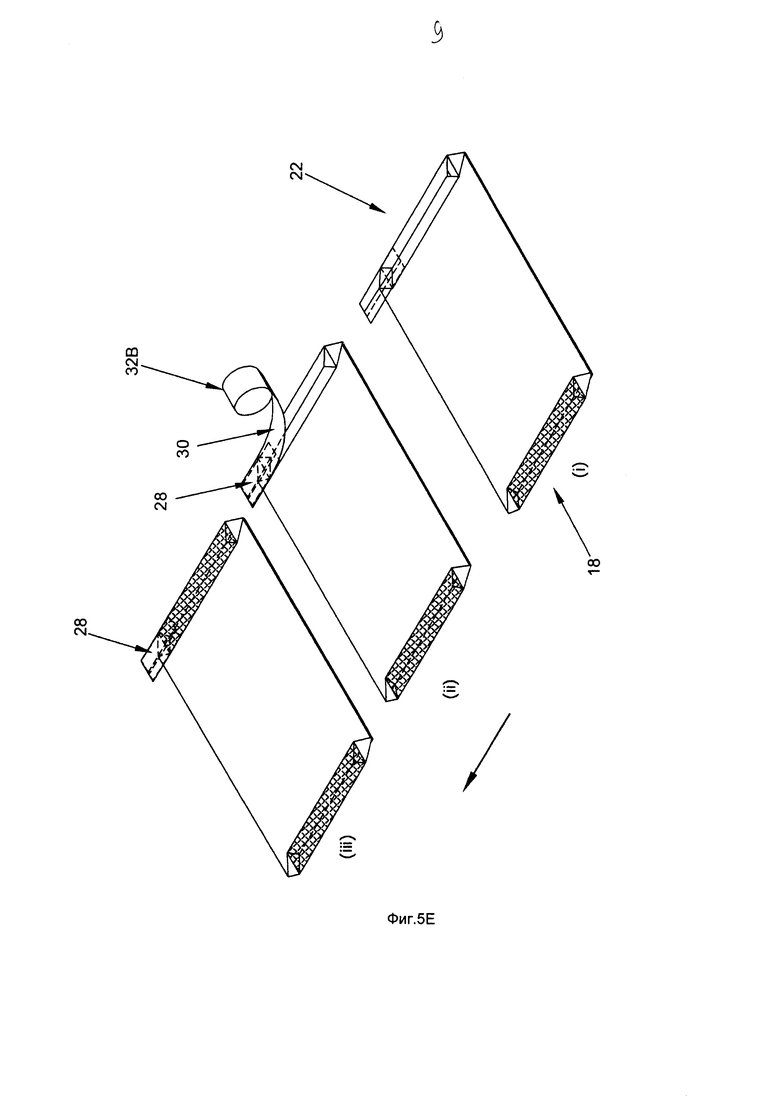

Фиг. 5А-Е - схематические изображения этапов формирования пар загибов открытых концов частей рукава, наваривания отрезка ламинированной ткани и наваривания предварительно вырезанного покрывного листа в соответствии с примером осуществления предлагаемого изобретения.

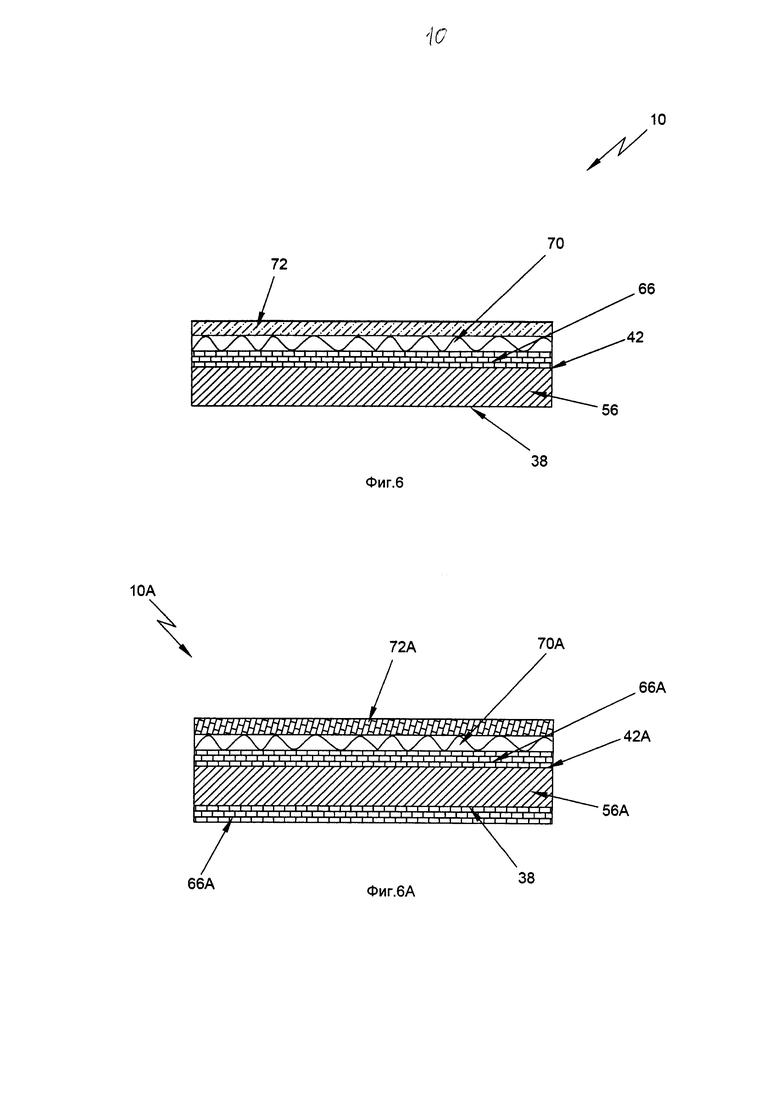

Фиг. 6 и фиг. 6А - поперечные сечения структуры тканей в соответствии с примером осуществления предлагаемого изобретения.

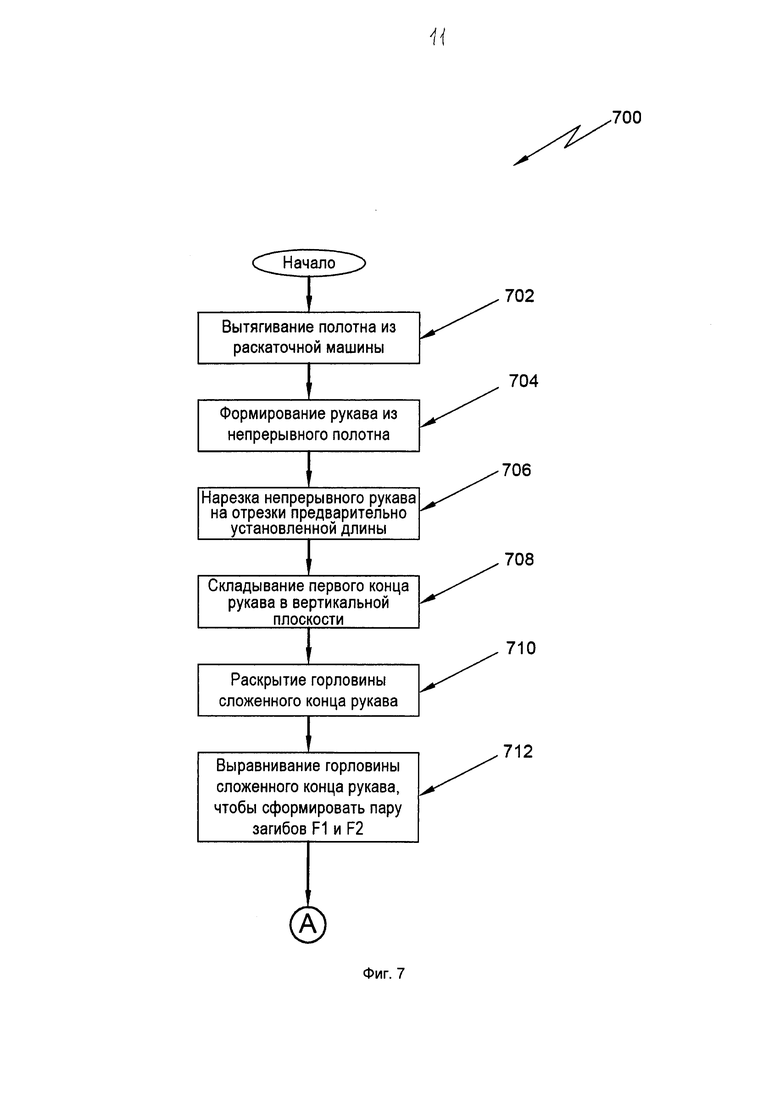

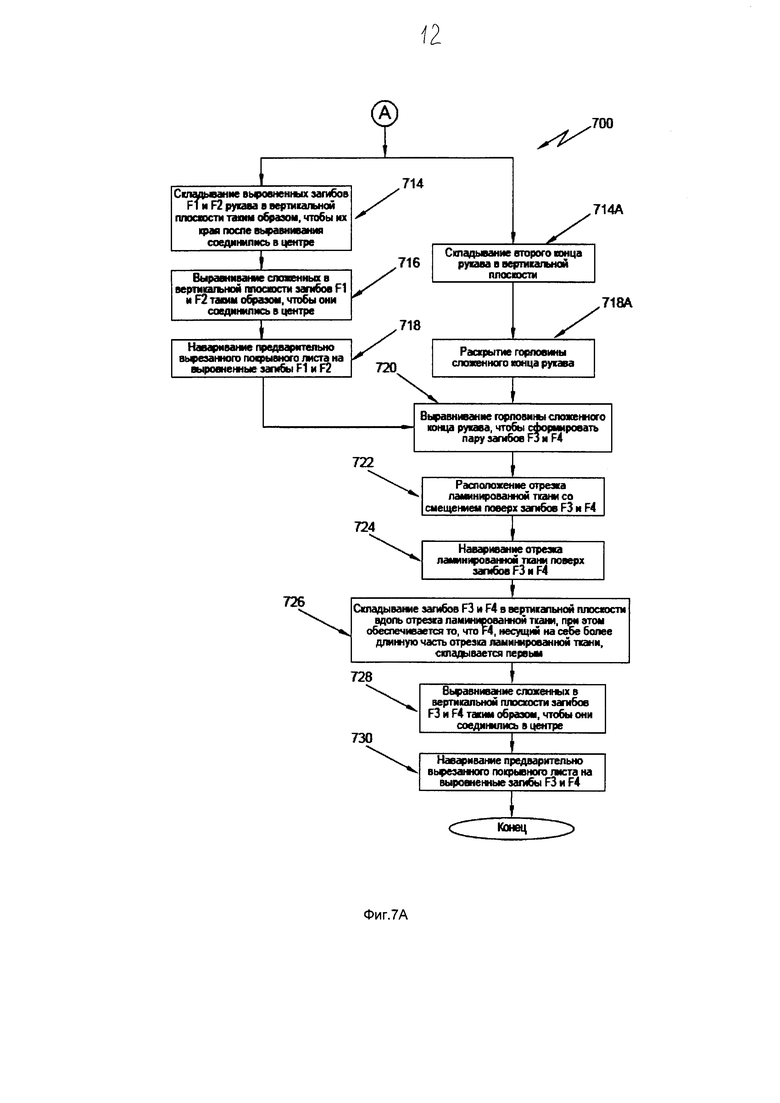

Фиг. 7-7А - блок-схема, иллюстрирующая процесс изготовления мешка с плоским дном в соответствии с другим примером осуществления предлагаемого изобретения.

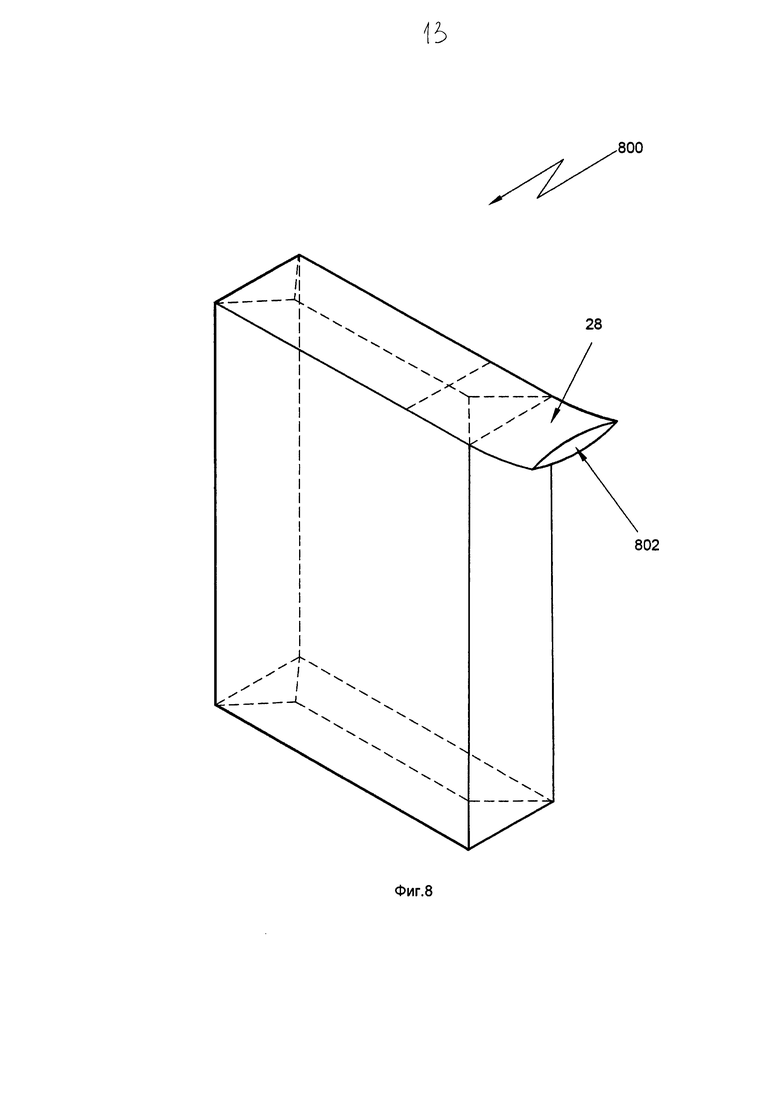

Фиг. 8 - изометрическое изображение мешка с плоским дном и клапаном в соответствии с примером осуществления предлагаемого изобретения.

Цифры в тексте далее соответствуют цифровым обозначениям на фигурах.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для полного понимания настоящего изобретения необходимо изучить следующее описание совместно с вышеупомянутыми фигурами. Хотя изобретение описано в связи с типичными примерами его применения, это применение не ограничивается случаями, изложенными в настоящем документе. Следует понимать, что отдельные элементы технологии могут быть исключены либо заменены эквивалентными, поскольку это может оказаться целесообразным, но такие изменения должны обеспечивать осуществление изобретения с сохранением его сущности и объема. Кроме того, следует все же понимать, что никаких ограничений в объеме изобретения в связи с вышеизложенным не предполагается; такие изменения, дальнейшие доработки изображенного на фигурах и более разностороннее применение принципов изобретения, как показано в данном документе, будут признаны обычными явлениями специалистом в области технологии, к которой относится изобретение. Также следует понимать, что фразеология и терминология, применяемые в настоящем документе, используются в целях описания и не должны рассматриваться как ограничивающие. Далее необходимо отметить, что в настоящем документе словосочетания «один пример осуществления» или «пример осуществления» означают, что конкретная особенность, характеристика или функция, описанные в связи с примером осуществления, включены, по крайней мере, в один из вариантов осуществления изобретения. Более того, вышеуказанные фразы, примененные в различных местах данного документа, не обязательно относятся к одному и тому же варианту осуществления. Когда в настоящем документе какой-либо предмет упоминается в единственном числе, это означает не ограничение количества, а, скорее, наличие, по меньшей мере, одного из предметов, о которых идет речь.

Различные варианты осуществления изобретения предусматривают мешок с плоским дном и клапаном и процесс изготовления такого мешка, включающий этапы соединения двух продольных кромок полотна ткани внахлестку и сварку кромок для формирования непрерывного рукава; разрезку непрерывного рукава на отдельные рукава предварительно установленной длины, имеющие два открытых конца - первый и второй; формование пары загибов на каждом из открытых концов - первой пары загибов на первом открытом конце и второй - на втором открытом конце рукава; наваривания отрезка ламинированной ткани на первую пару загибов первого открытого конца; складывание и выравнивание обоих пар загибов так, чтобы края загибов соединились в центре, посредством чего отрезок ламинированной ткани, наваренный на первую пару загибов, складывается так, что образует клапан; и наваривание предварительно вырезанного покрывного листа на сложенные и выровненные пары загибов, чтобы закрыть открытые концы и тем самым сформировать мешок.

Фиг. 1 - блок-схема, а фиг. 2 - схематическое изображение процесса (100) изготовления мешка с плоским дном и клапаном (в дальнейшем именуемого «мешок») в соответствии с примером осуществления изобретения. На этапе (102) выполняется наложение и сварка двух продольных кромок (11а и 11b) полотна (10), в результате чего формируется непрерывный рукав (12), как показано на фиг. 3. На этапе (104) непрерывный рукав (12) нарезается на отрезки (в дальнейшем именуемые «рукав» (14)) предварительно установленной длины, соответствующей желаемой длине мешка. Рукава (14), сформированные таким образом, имеют два открытых конца - первый открытый конец (18) и второй открытый конец (22), как показано на фиг. 4 и 5А (i).

На этапе (106) формируются пары загибов - первая (F1, F2) и вторая (F3, F4), на первом открытом конце (18) и втором открытом конце (22) соответственно, как показано на фиг. 5А и 5В.

Далее, на этапе (108), на вторую пару загибов (F3, F4) на втором открытом конце (22) наваривается отрезок ламинированной ткани (26), как показано на фиг. 5С (ii). На этапе (110) выполняется выравнивание обеих пар загибов (F1, F2 и F3, F4), в результате чего отрезок ламинированной ткани (26), уже сваренный со второй парой загибов (F3, F4), складывается, формируя клапан (28), как показано на фиг. 5D (ii). На этапе (112) предварительно вырезанный покрывной лист (30) наваривается на каждую из выровненных пар загибов (F1, F2 и F3, F4), чтобы закрыть открытые концы рукава (14), формируя таким образом мешок, как показано на фиг. 5В (iv) и фиг. 5Е (ii). Наваривание предварительно вырезанного покрывного листа (30) полностью закрывает и герметизирует первый открытый конец (18), а содержимым мешок заполняется через клапан (28), сформированный на втором конце (22).

При практической реализации способ (100) включает в себя этап вытягивания полотна (10) из раскаточной машины (34), где полотно (10) находится в виде рулона, как показано на фиг. 3.

В соответствии с примером осуществления изобретения на этапе (102) внешняя поверхность (42) и внутренняя поверхность (38) полотна (10) после его складывания соединяются внахлестку в продольном направлении на некотором расстоянии от кромок полотна (11а и 11b). Затем соединенная полоса заваривается, образуя непрерывный рукав (12).

Заваренная полоса вдоль непрерывного рукава (12) в дальнейшем может быть подвергнута действию внутреннего давления и охлаждена. Сформированный таким образом непрерывный рукав (12) нарезается на отрезки рукава (14) или наматывается в виде рулона на перемоточной машине (60) и позже разматывается в непрерывную трубу (12) для дальнейшей обработки. В различных вариантах осуществления предварительно установленная длина рукава (14) на этапе (104) зависит от размера мешка, который необходимо изготовить.

В соответствии с примером осуществления изобретения этап (106) процесса (100) включает складывание открытых концов (18, 22) рукава (14), раскрытие горловин открытых концов (18, 22) рукава (14) и выравнивание каждого раскрытого отверстия сложенных открытых концов для формирования пары загибов (F1, F2 и F3, F4). В процессе осуществления два конца (18, 22) складываются, как показано на фиг. 5А (ii), (iii) и 5В (ii), (iii) соответственно.

В варианте осуществления открытые концы (18, 22) раскрываются посредством чашечных присосок (54). Необходимо отметить, что фиг. 5А (iv) и 5В (i) иллюстрируют раскрытие и выравнивание первого открытого конца (18) рукава (14). То же самое происходит и на втором открытом конце (22), как показано на фиг. 5В (iv) и 5С (i).

В варианте осуществления на этапе (108) от рулона (58) отрезается кусок ламинированной ткани (26), который располагается на кромках рукава (14) со смещением. Ламинированная ткань (26) отрезается от рулона (58) при помощи резательной машины (С2). Как показано на фиг. 5С (ii), часть отрезанной ламинированной заготовки (26) выступает за кромки рукава (14) на расстояние смещения D0 и длину горловины Dm со стороны загиба F4. В результате клапан (28), сформированный впоследствии, имеет горловину для заполнения мешка сбоку.

В некоторых вариантах осуществления длина горловины Dm может быть равной нулю, так чтобы клапан (28) не выступал сбоку мешка. В примере осуществления предлагаемого изобретения открытый конец клапана (28) может быть закрыт и заварен сбоку мешка, так чтобы насекомые и посторонние предметы не могли попасть внутрь. Это может быть необходимо, особенно при упаковке пищевых продуктов. Открытая горловина клапана (28) может быть заварена непосредственно через материал внутренней поверхности отрезка ламинированной ткани (26) или может быть сложена и герметизирована любым известным в технике способом герметизации.

В соответствии с примером осуществления изобретения, когда отрезок ламинированной ткани (26) наваривается на втором конце (22) на вторую пару загибов (F3, F4), загибы (F3, F4) выравниваются соответственно по линиям L3 и L4 наряду с отрезком ламинированной ткани (26), как показано на фиг. 5D (ii). Нужно отметить, что загиб, от которого измеряется расстояние смещения при наваривании отрезка ламинированной ткани (26), должен быть выровнен первым и затем перекрыт противоположным загибом. Например, загибы F3 и F4 выравниваются так, чтобы было возможно формирование клапана (28) из отрезка ламинированной ткани (26), как показано на фиг. 5D (ii). Точно так же загибы (F1, F2) также выравниваются по линиям L1 и L2, как показано на фиг. 5В (ii).

Можно отметить, что в предпочтительном варианте осуществления на загибах F1 и F2 не предусматривается наличие отрезка ламинированной ткани, и поэтому в этом конце мешка клапана нет. Так как клапан требуется только в одном конце мешка, размещение отрезка ламинированной ткани и формирование клапана в первом конце (18) избыточно и не требуется. Однако возможны варианты осуществления, где наваривание отрезка ламинированной ткани и последующее формирование клапана не осуществляется ни на одной из пар загибов или осуществляется на обоих.

В дополнительном варианте осуществления между загибами F3 и F4 может быть размещен и приварен клапан в форме отдельно изготовленного рукава, действующий так же, как и обычный.

В примере осуществления изобретения рукав (14) продвигается для наваривания предварительно вырезанного покрывного листа (30) на выровненные пары загибов (F1-F2 и F3-F4) на этапе (112), как показано на фиг. 5В (iv) и 5Е (ii). Загибы выравниваются так, что края соединяются в центре. В некоторых вариантах осуществления они могут перекрывать друг друга. Покрывной лист (30) в виде рулона находится на барабане участка покрытия (32А и 32В) и режется резательной машиной (С1), как показано на фиг. 5В (iv). Покрывной лист (30) может также подаваться в предварительно нарезанном виде с помощью соответствующего механизма.

На фиг. 6 показаны поперечные сечения структуры ткани (10) в соответствии с примером осуществления изобретения. Ткань (10) пригодна для печати (если необходимо) и имеет основу (56) из тканого полимерного материала, такого как тканый полипропилен или тканый полиэтилен высокой плотности (ПЭВД), имеющего первую поверхность (внешняя поверхность 42) и вторую поверхность (внутренняя поверхность 38).

Первая поверхность (42) основы (56) имеет горячее экструзионное покрытие (66), что делает указанную поверхность пригодной для печати. Горячее экструзионное покрытие (66) может быть из полипропилена, полиэтилена или комбинации обоих материалов.

Впоследствии на первой поверхности (42) ткани (10) может быть выполнена печать по горячему экструзионному покрытию, показанному как печатный слой (70). На печатный слой (70) может быть далее нанесено покрытие (72), отверждаемое электронным лучом или ультрафиолетовым излучением. Ниже указывается, что отверждаемое покрытие может быть нанесено на всю поверхность ткани (10), кроме части поверхности у кромки (11b) ткани (10), которая перекрывается другой кромкой (11а) ткани (10), и заварена при сварке нагревом горячим воздухом, которая предпочтительнее других способов герметизации. Однако этот принцип может быть принят только, если отверждаемое покрытие не подходит для герметизации любым другим способом.

Как показано на фиг. 6А, при осуществлении изобретения, пленка из таких материалов, как двуосноориентированный полипропилен или двуосноориентированный полиэтилентерефталат (72А), на которую методом поверхностной или реверсивной печати могут быть нанесены текст, графика и (или) маркировка изделия и т.д., обозначенные как (70A), может быть затем приклеена к первой поверхности (42А) основы (56А) поверх горячего экструзионного покрытия (66А) с использованием клеев, горячего экструзионного ламинирования или некоторых других известных средств соединения этих двух слоев.

На внутренние поверхности (38 и 38А) может быть при необходимости нанесено горячее экструзионное покрытие (66А) из полипропилена, полиэтилена или комбинации обоих материалов; обычно на внутренней поверхности (38 и 38А) не выполняется печать или отверждение. Цель такого покрытия состоит в том, чтобы обеспечить гладкую внутреннюю поверхность.

В различных вариантах осуществления ткань предварительно вырезанного покрывного листа (30) по структуре аналогична ткани (10), ткани WPP/WPE или ткани WPP/WPE с экструзионным покрытием из полипропилена, полиэтилена или комбинации обоих материалов с одной или обеих сторон, на котором при необходимости может быть выполнена печать с внешней стороны и на которое при необходимости может быть впоследствии нанесено покрытие (72), отверждаемое электронным лучом или ультрафиолетовым излучением, затем должным образом отвержденное. Однако ткань покрывного листа (30) может представлять собой одно- или многослойную пленку или слоистый пластик, на которых при необходимости может быть выполнена печать и материал поверхности которых подходит для сваривания с поверхностью загибов F1, F2, F3 и F4.

Подложка под отрезок ламинированной ткани (26) для создания клапана (28) может быть изготовлена из ткани WPP/WPE или ткань WPP/WPE с экструзионным покрытием из полипропилена, полиэтилена или комбинации обоих материалов с одной или обеих сторон. Однако подложка под отрезок ламинированной ткани (26) может представлять собой одно- или многослойную пленку или слоистый пластик, материал поверхности которых подходит для сваривания с поверхностью загибов Fl, F2, F3, F4 и покрывным листом (30) на этапах (108) и (112).

В различных вариантах осуществления для создания герметичного соединения в процессах (100) и (700) может применяться тепловая сварка, герметизация с помощью термоклея, сварка горячим воздухом, ультразвуковая сварка, склейка, сварка горячим прессованием или лазерная сварка. Сварка горячим воздухом проводится при температуре приблизительно 700 градусов Цельсия.

В осуществлении изобретения, где сварка на этапе (102) выполняется посредством горячего воздуха, поверхности ткани (10), место контакта которых должно быть сварено горячим воздухом, не должны иметь покрытия (72), отверждаемого электронным лучом или ультрафиолетовым излучением. Следовательно, полоса на поверхности по кромке (11b) ткани (10), которая перекрывается другой кромкой (11а) ткани (10), не имеет покрытия (72). Аналогично, для сварки горячим воздухом на этапах (108) и (112), поверхности F1, F2, F3 и F4, контактирующие с покрывным листом (30), также не должны иметь покрытия (72). Чтобы добиться этого, после печати на ткани (10) оставляют непокрытые полосы в поперечном направлении с шагом, предопределенным в зависимости от требуемой длины отрезков рукава. Ширина непокрытых полос определяется по ширине сварных швов на загибах F1, F2, F3 и F4.

Однако тот же принцип можно принять, если покрытие (72), отверждаемое электронным лучом или ультрафиолетовым излучением, не подходит для сварки любым другим способом.

В осуществлении изобретения процесс (100) и (700) включает этап, на котором поверх отрезка ламинированной ткани, впоследствии складываемого, чтобы сформировать клапан (28), помещается разделитель. Разделитель предохраняет внутренние поверхности клапана (28) от сваривания друг с другом при наваривании покрывного листа (30).

Последовательность этапов и каждого из подэтапов этого процесса (100) может быть разорвана, изменена и подстроена под требования, являющиеся следствием ограничений по габаритам, особенностей конструкции оборудования и необходимости оптимизации процесса и производства в целом. По этой же причине одно из предпочтительных осуществлений процесса изобретения описывается со ссылкой на блок-схему фиг. 7 и 7А, изображающую процесс (700) в соответствии с примером осуществления изобретения.

На этапе (702) процесса (700) ткань (10) вытягивается из раскаточной машины (34). На этапе (704) из непрерывного тканевого полотна при его прохождении через гибочную машину изготовляется непрерывный рукав (12). На этапе (706) выполняется резка непрерывного рукава на рукава (14) предварительно установленной длины. На этапе (708) первый конец (18) рукава (14) складывается в вертикальной плоскости. На этапе (710) раскрывается горловина сложенного первого конца (18) рукава (14). На этапе (712) происходит выравнивание горловины сложенного первого конца рукава, чтобы сформировать загибы (F1, F2).

Впоследствии одновременно выполняются этапы (714) и (714А), при этом на этапе (714) происходит складывание выровненных загибов (F1, F2) рукава в вертикальной плоскости так, чтобы выровненные кромки загибов соединились в центре, и одновременно, на этапе (714А), аналогично складывается второй конец рукава.

После этого, на этапе (716), происходит выравнивание вертикально сложенных загибов (F1, F2) таким образом, чтобы они соединились в центре.

Далее одновременно выполняются этапы (718) и (718А), при этом на этапе (718) выполняется наваривание предварительно вырезанного покрывного листа на выровненные загибы (F1, F2) первого конца рукава, а на этапе (718А) - раскрытие горловины сложенного второго конца рукава.

После этого выполняются этапы (720 - 730), которые относятся ко второму концу трубы. На этапе (720) происходит выравнивание горловины сложенного второго конца рукава, чтобы сформировать два загиба (F3, F4). На этапе (722) на загибы (F3, F4) накладывается со смещением отрезок ламинированной ткани. На этапе (724) отрезок ламинированной ткани наваривается на загибы (F3, F4). На этапе (726) загибы (F3, F4) вертикально складываются вдоль отрезка ламинированной ткани, при этом обеспечивается то, что F4, несущий на себе более длинную часть отрезка ламинированной ткани, складывается первым. На этапе (728) вертикально сложенные загибы (F3, F4) выравниваются так, чтобы соединиться в центре. На этапе (730) выполняется наваривание предварительно вырезанного покрывного листа на выровненные загибы (F3, F4), чтобы получить мешок с клапаном, показанный на фиг. 8, и процесс заканчивается.

На фиг. 8 показан типичный мешок с плоским дном и клапаном (800) полученный с помощью процесса (700). У данного мешка (800) имеется открытая горловина (802) с клапаном, которая может быть закрыта или заварена после заполнения мешка (800) требуемым содержимым, обеспечивая тем самым герметичность мешка (800). В примере осуществления предлагаемого изобретения открытая горловина (802) может быть плотно закрыта путем герметизации внутренних поверхностей клапана (28) с использованием любых известных в технике способов. В варианте осуществления выступающий клапан (28) может быть сложен и заварен, чтобы герметично закрыть мешок (800).

Этапы процессов (100) и (700) были последовательно описаны со ссылкой на фиг. 1, 7 и 7А. Однако при необходимости и наличии соответствующих возможностей данная последовательность может быть изменена.

Преимущества изобретения состоят в том, что мешки с клапанами изготавливаются из единого полотна, что позволяет вести непрерывную совмещенную или несовмещенную печать одновременно с обеих сторон внешней поверхности мешков, применяя ротационную глубокую печать, флексографский, цифровой или какой-либо другой способ печати. До печати на всей площади внешней поверхности мешков также может быть выполнено экструзионное покрытие без образования выступающих частей на боковых кромках мешков. Кроме того, появляется возможность применения ламинированных тканей WPP или WPE, как показано на фиг. 6А. Все эти возможности придают мешкам наиболее эстетичный вид.

Вышеприведенные описания конкретных способов осуществления изобретения были представлены для получения общего и наглядного представления. Они не являются исчерпывающими и не предназначены для того, чтобы ограничить применение изобретения конкретными случаями, показанными в настоящем документе; также представляется очевидным, что при отработке описанного процесса возможно множество доработок и изменений. Способы осуществления были выбраны и описаны с той целью, чтобы наилучшим образом объяснить принципы изобретения и его практического применения, обеспечив таким образом возможность другим специалистам в данной области технологии правильно использовать изобретение и его различные варианты осуществления с различными доработками, наиболее подходящими для предполагаемого конкретного использования. Следует понимать, что отдельные элементы технологии могут быть исключены либо заменены эквивалентными, поскольку это может оказаться целесообразным, однако подобные изменения должны обеспечивать осуществление изобретения с сохранением его сущности и объема.

Предлагается способ (100) изготовления мешка с плоским дном (800) и клапаном (28). Способ (100) включает нахлесточное соединение и сварку двух продольных кромок (11а и 11b) тканевого полотна (10) для формирования непрерывного рукава (12). Способ включает нарезку непрерывного рукава на отрезки (14) в соответствии с желаемой длиной мешка таким образом, что каждый отрезок (14) имеет первый открытый конец (18) и второй открытый конец (22). Способ (100) включает формирование первой пары загибов (F1, F2) и второй пары загибов (F3, F4) на первом открытом конце (18) и втором открытом конце (22) соответственно. Способ (100) включает формирование клапана (28) на второй паре загибов (F3, F4) на втором открытом конце (22). Способ (100) включает складывание и выравнивание обеих пар загибов (F1, F2 и F3, F4) таким образом, чтобы края загибов соединились в центре. Способ (100) включает наваривание предварительно вырезанного покрывного листа (30) на сложенные и выровненные пары загибов (F1, F2 и F3, F4), чтобы закрыть открытые концы (18, 22). 2 н. и 10 з.п. ф-лы, 8 ил.

1. Способ (100) изготовления мешка с плоским дном и клапаном (800), включающий в себя следующие этапы:

a) соединение внахлест и сварка двух продольных кромок (11а и 11b) тканевого полотна (10), в результате чего формируется непрерывный рукав (12);

b) нарезка непрерывного рукава (12) на отрезки (14) в соответствии с желаемой длиной мешка, каждый отрезок (14) имеет первый открытый конец (18) и второй открытый конец (22);

c) формирование первой пары загибов (F1, F2) и второй пары загибов (F3, F4) на первом открытом конце (18) и втором открытом конце (22) соответственно;

d) формирование клапана (28) на второй паре загибов (F3, F4) на втором открытом конце (22);

e) складывание и выравнивание обеих пар загибов (F1, F2, и F3, F4) на обоих открытых концах (18, 22) отрезка рукава (14) таким образом, чтобы края загибов (F1, F2, и F3, F4) соединились в центре;

f) наваривание предварительно вырезанного покрывного листа (30) на сложенные и выровненные пары загибов (F1, F2, и F3, F4) на обоих концах отрезка рукава (14), чтобы закрыть открытые концы (18, 22) и тем самым сформировать мешок (800).

2. Способ (100) по п. 1, включающий этап вытягивания тканевого полотна (10) из раскаточной машины, где полотно (10) представляет собой ткань, изготовленную из полипропилена или из полиэтилена высокой плотности, на которой при необходимости может быть выполнена печать, при этом ткань может иметь хотя бы одно из перечисленного: экструзионное покрытие, печатный рисунок, отверждаемое излучением покрытие, нанесенное поверх печати и отвержденное излучением, или комбинацию перечисленного.

3. Способ (100), по п. 1, в котором этап формирования пар загибов (F1, F2 и F3, F4) включает складывание концов (18, 22) рукава (14) в вертикальной плоскости, раскрытие горловины сложенных открытых концов (18, 22) рукава (14) и выравнивание горловин сложенных открытых концов (18, 22) рукава (14) с целью формирования первой пары загибов (F1, F2) на первом открытом конце (18) и второй пары загибов (F3, F4) на втором открытом конце (22).

4. Способ (100), по п. 1, в котором клапан (28) формируется таким образом, чтобы он выступал за кромку рукава (14).

5. Способ (100), по п. 1, в котором этап формирования клапана (28) в дальнейшем включает:

наваривание отрезка ламинированной ткани (26) на вторую пару загибов (F3, F4) второго открытого конца (22), при этом отрезок ламинированной ткани (26) выступает за кромки рукава (14) на расстояние смещения Do и длину горловины Dm со стороны загиба на втором открытом конце (22); и складывание отрезка ламинированной ткани (26) таким образом, чтобы сформировать клапан (28).

6. Способ (100), по п. 1, в котором отрезок ламинированной ткани (2 6) изготовлен из полипропиленовой ткани или ткани из полиэтилена высокой плотности с экструзионным покрытием из полипропилена, полиэтилена или комбинации обоих материалов с одной или с обеих сторон или без покрытия.

7. Способ (100), по п. 1, в котором этап формирования клапана (28) на второй паре загибов (F3, F4) включает приваривание клапана (28) в форме отдельно изготовленного рукава к второй паре загибов (F3, F4) на втором открытом конце (22).

8. Способ (100), по любому из предыдущих пунктов, в которых по крайней мере один из этапов создания герметичного соединения выполняется с использованием по крайней мере одного из перечисленных способов: тепловой сварки, герметизации с помощью термоклея, сварки горячим воздухом, ультразвуковой сварки, склейки, сварки горячим прессованием или сварки лазерным лучом.

9. Способ (100), по п. 1, в котором предварительно вырезанный покрывной лист (30) может иметь печатный рисунок или не иметь такового, быть изготовленным из одно- или многослойной пленки или слоистого пластика, материал поверхности которых подходит для сваривания с поверхностью пар загибов.

10. Мешок с плоским дном (800) с центральным продольным швом, выполненный в соответствии со способом (100), по п. 1.

11. Мешок с плоским дном (800), по п. 10, в котором клапан (28) выступает за кромки мешка (800).

12. Мешок с плоским дном (800), по п. 11, в котором открытая горловина (802) выступающего клапана (28) заваривается после заполнения мешка (800).

| US 20110255807 A1, 20.10.2011 | |||

| US 2012108409 A1, 03.05.2012 | |||

| US 3690221 A, 12.09.1972 | |||

| US 2010221464 A1, 02.09.2010. |

Авторы

Даты

2018-12-24—Публикация

2015-05-29—Подача