Изобретение относится к автоматическому регулированию нефтехимических процессов, а конкретно - к регулированию процесса стабилизации и обезвоживания гидрогенизата стадии гидроочистки бензиновой фракции первичной переработки нефти

Цель изобретения - повышение надежности регулирования.

Поставленная цель в процессе стабилизации и обезвоживания бензиновой фракции первичной переработки нефти, включающем подачу в ректификационную колонну исходной смеси, флегмы и смеси углеводородов Ci-Ci и отбор из нее кубовой жидкости - стабильного гидрогенизата, а в виде дистиллята - легких углеводородов и

воды, достигается тем, что измеряют температуру на контрольной тарелке укрепляющей части ректификационной колонны, обеспечивающую указанное выше разделение, и поддерживают ее постоянной путем регулирования расхода дистиллята, а также определяют влажность водородсодержащего газа риформинга, циркулирующего через систему реакторов, куда поступает стабильный гидрогенизат с низа колонны 1, и поддерживают ее постоянной путем регулирования расхода смеси углеводородов Сг-С4. подаваемой в ректификационную колонку.

Поставленная цель достигается также тем, что влажность циркулирующего водо- родсодержащего газа поддерживают в пределах 20-25 мг/кг.

Л

камрА

Отличительными признаками предлагаемого способа являются: поддержание влажности циркулирующего водородсодер- жащего газа путем регулирования подачи в ректификационную колонну смеси углеводородов и поддержание постоянной температуры на контрольной тарелке укрепляющей части ректификационной колонны путем регулирования расхода дистиллята.

Н-бутан, содержание которого в смеси углеводородов составляет 30- 40 %мас., является азеотропообразующим агентом для воды, содержащейся в исходной сырьевой смеси колонны. В связи с этим увеличение содержания Н-бутана в зоне от- парки ректификационной колонны приводит к пересушиванию кубовой жидкости и, как следствие, к пересушиванию циркулирующего водородсодержащего газа. Недостаточное количество Н-бутана ведет к переувлажнению циркулирующего водородсодержащего газа системы риформинга, куда поступает стабильный гидрогенизатиз куб.а колонны. Поддержание влажности ЦВСГ на уровне 20-25 мг/кг позволяет поддерживать оптимальное отношение во- да:хлор в зоне реакции системы риформинга, что дает возможность добиваться высокой активности и селективности катализатора риформинга в течение его рабочего цикла.

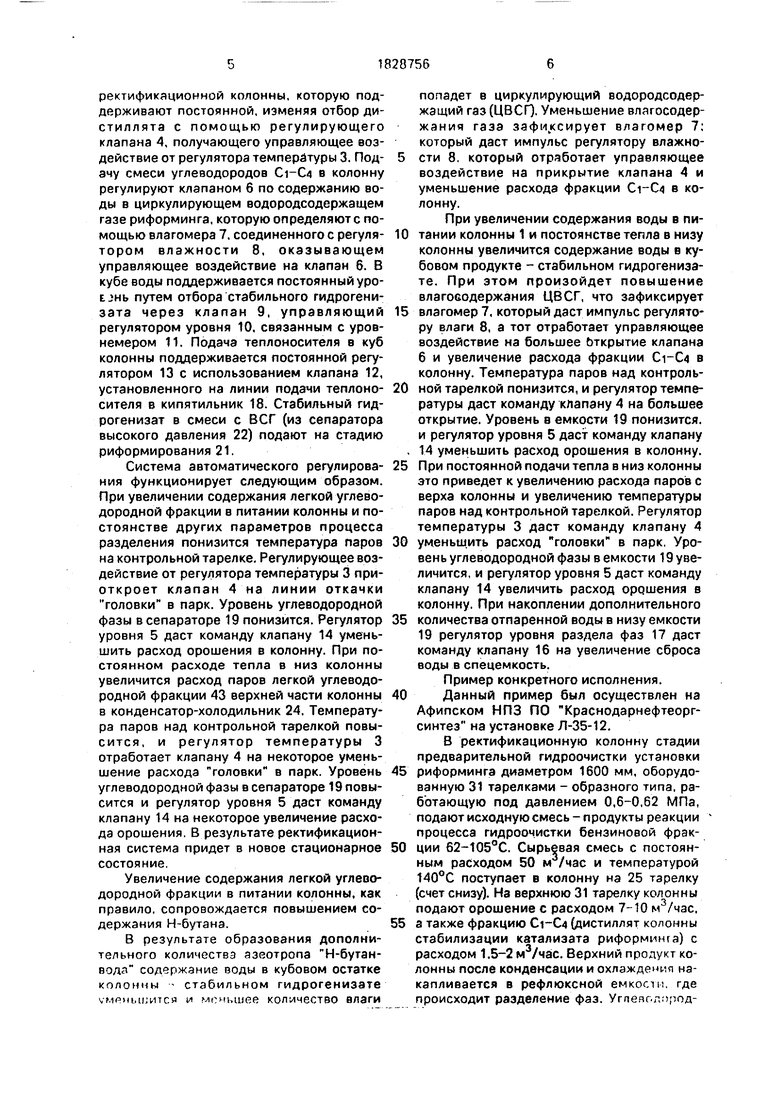

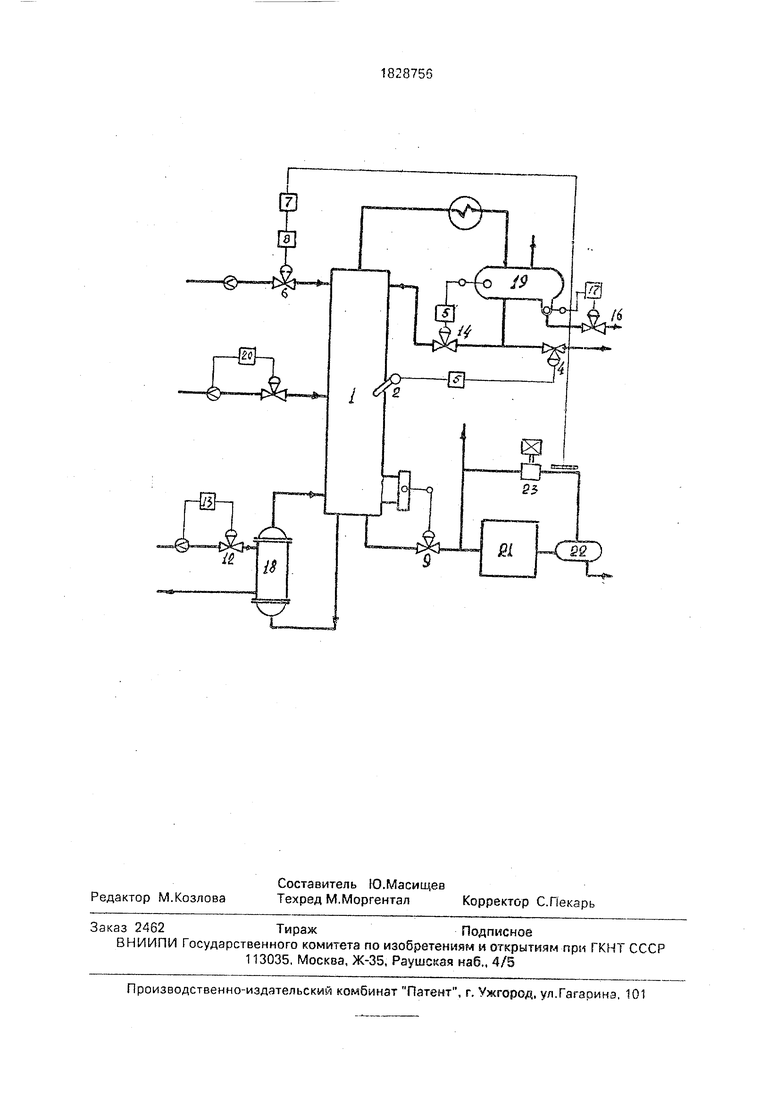

Схема автоматического регулирования процесса перегонки включает в себя колонну 1 (см.фиг. 1), предназначенную для стабилизации, обезвоживания и освобождения от сероводорода углеводородной фракции, поступающей со стадии предварительной гидроочистки. Расход питания колонны поддерживается постоянным регулятором расхода 20, управляющим клапаном 15, установленном на питающем трубопроводе. В низ колонны подводится тепло за счет паров, выходящих из кипятильника 18, обогреваемого острым водяным паром. Расход водяного пара поддерживается постоянным регулятором 13, управляющим клапаном 12, установленным на паропроводе. Пары из верхней части колонны 1 конденсируются в конденсаторе-холодильнике 24. Жидкий дистиллятный продукт накапливается в рефлюксной емкости-сепараторе 19. Жидкая часть продукта в емкости 19 разделяется на две фазы - углеводородную и водную. Углеводородная фаза возвращается в колонну 1 в виде орошения. Расход орошения изменяет регулятор уровня 5 емкости - сепаратора 19, управляющий клапаном 14 на линии орошения. Расходом балансового избытка дистиллятного продукта, выводимого из емкости 13 в пары, управляет регулятор температуры 3 на контрольной тарелке, получающий импульс от термопары 2 и управляющий клапаном А на линии откачки дистиллятного продукта. Водная фаза с растворенным сероводородом выводится из нижней части емкости 19 и управляется регулятором уровня раздела фаз 17, воздействующим на клапан 16, установленный на линии сероводородной воды в спецемкость.

На верхнюю тарелку колонны подается дополнительный поток углеводородной фракции , расход которого изменяется клапзном 6. установленном на подающем трубопроводе. Клапан 6управляется регуля5 тором влажности циркулирующего водородсодержащего газа 8, получающим импульс от влагомера циркулирующего газа 7. С низа колонны 1 отводится углеводородная фракция - стабильный гидрогенизат, являющая0 ся сырьем для стадии риформинга установки 21. Расход стабильного гидроге- низата изменяет регулятор уровня колонны 10, управляющий клапаном 9 на трубопроводе и получающий импульс от уровнемера

5 ц. Стабильный гидрогенизат перед поступлением в стадию риформирования смешивается с циркулирующим водород- содержащим газом (ВСГ), подаваемом компрессором 23 из сепаратора высокого

0 давления 22. Поток нестабильного катали- зата в смеси с ВСГ после стадии риформирования 21 поступает в сепаратор 22, где разделяется на две фазы: газовую, состоящую преимущественно из водорода и лег5 «их предельных газов Сч-Сз и жидкую - нестабильный катализат, поступающий затем в стабилизационную колонну.

Способ осуществляют следующим образом (см.фиг.2). В ректификационную колон0 ну 1 подают исходную смесь углеводородов Ci-C4 и флегму. Расход питания поддерживается регулятором расхода 20, управляющим клапаном 15 на питающем трубопроводе. В виде дистиллята отбирают

5 предельные газы в смеси с сероводородом, жидкие легкие углеводороды, воду, а в виде кубовой жидкости - стабильный гидрогенизат. Орошение в колонну 1 подают по уровню углеводородной фазы в сепараторе 19.

0 Управляющее воздействие поступает от регулятора уровня 5 на клапан 14, установленный на линии орошения. Водная фаза выводится из нижней части сепаратора 19с помощью регулятора уровня раздела фаз

5 17, который управляет клапаном 16, установленным на линии сероводородной воды в специальную емкость.

В куб колонны подают тепло. С помощью термопары 2 измеряют температуру на контрольной тарелке укрепляющей части

ректификационной колонны, которую поддерживают постоянной, изменяя отбор дистиллята с помощью регулирующего клапана 4, получающего управляющее воздействие от регулятора температуры 3. Подачу смеси углеводородов Ci-C4 в колонну регулируют клапаном б по содержанию воды в циркулирующем водородсодержащем газе риформинга, которую определяют с помощью влагомера 7, соединенного с регуля- тором влажности 8, оказывающем управляющее воздействие на клапан 6. В кубе воды поддерживается постоянный уро- путем отбора стабильного гидрогени- зата через клапан 9, управляющий регулятором уровня 10. связанным с уровнемером 11. Подача теплоносителя в куб колонны поддерживается постоянной регулятором 13 с использованием клапана 12, установленного на линии подачи теплоносителя в кипятильник 18. Стабильный гид- рогенизат в смеси с ВСГ (из сепаратора высокого давления 22) подают на стадию риформирования 21.

Система автоматического регулирования функционирует следующим образом. При увеличении содержания легкой углеводородной фракции в питании колонны и постоянстве других параметров процесса разделения понизится температура паров на контрольной тарелке. Регулирующее воздействие от регулятора температуры 3 приоткроет клапан 4 на линии откачки головки в парк. Уровень углеводородной фазы в сепараторе 19 понизится. Регулятор уровня 5 даст команду клапану 14 уменьшить расход орошения в колонну. При постоянном расходе тепла в низ колонны увеличится расход паров легкой углеводородной фракции 43 верхней части колонны в конденсатор-холодильник 24, Температура паров над контрольной тарелкой повысится, и регулятор температуры 3 отработает клапану 4 на некоторое уменьшение расхода головки в парк. Уровень углеводородной фазы в сепараторе 19 повысится и регулятор уровня 5 даст команду клапану 14 на некоторое увеличение расхода орошения. В результате ректификационная система придет в новое стационарное состояние.

Увеличение содержания легкой углеводородной фракции в питании колонны, как правило, сопровождается повышением содержания Н-бутана.

В результате образования дополнительного количества азеотропа Н-бутан- вода содержание воды в кубовом остатке колонны стабильном гидрогенизате умрныиится и меньшее количество влаги

попадет в циркулирующий водородсодер- жащий газ (ЦВСГ). Уменьшение влагосодер- жания газа зафиксирует влагомер 7; который даст импульс регулятору влажно- 5 сти 8. который отработает управляющее воздействие на прикрытие клапана 4 и уменьшение расхода фракции Ci-Ci в колонну.

При увеличении содержания воды в пи0 тании колонны 1 и постоянстве тепла в низу колонны увеличится содержание воды в кубовом продукте - стабильном гидрогенизате. При этом произойдет повышение влагоеодержания ЦВСГ, что зафиксирует

5 влагомер 7, который даст импульс регулятору влаги 8, а тот отработает управляющее воздействие на большее открытие клапана 6 и увеличение расхода фракции Ci-O в колонну. Температура паров над контроль0 ной тарелкой понизится, и регулятор температуры даст команду клапану 4 на большее открытие. Уровень в емкости 19 понизится, и регулятор уровня 5 даст команду клапану . 14 уменьшить расход орошения в колонну.

5 При постоянной подачи тепла в низ колонны это приведет к увеличению расхода паров с верха колонны и увеличению температуры паров над контрольной тарелкой. Регулятор температуры 3 даст команду клапану 4

0 уменьшить расход головки в парк. Уровень углеводородной фазы в емкости 19 увеличится, и регулятор уровня 5 даст команду клапану 14 увеличить расход орошения в колонну. При накоплении дополнительного

5 количества отпаренной воды в низу емкости 19 регулятор уровня раздела фаз 17 даст команду клапану 16 на увеличение сброса воды в спецемкость.

Пример конкретного исполнения.

0 Данный пример был осуществлен на Афинском НПЗ ПО Краснодарнефтеорг- синтез на установке Л-35-12.

В ректификационную колонну стадии предварительной гидроочистки установки

5 риформинга диаметром 1600 мм, оборудованную 31 тарелками - образного типа,работающую под давлением 0,6-0,62 МПа, подают исходную смесь - продукты реакции процесса гидроочистки бензиновой фрак0 ции 62-105°С. Сырьевая смесь с постоянным расходом 50 м /час и температурой 140°С поступает в колонну на 25 тарелку (счет снизу). На верхнюю 31 тарелку колонны подают орошение с расходом 7-10 м3/час.

5 а также фракцию Ci-C4 (дистиллят колонны стабилизации катализатэ риформинга) с расходом 1.5-2 м3/час. Верхний продукт колонны после конденсации и охлаждения накапливается в рефлюксной емкости, где происходит разделение фаз. Углеводородныв газы в смеси с сероводородом выводятся с верха рефлюксной емкости в топливную сеть. Вода с растворенным в ней сероводородом по уровню раздела фаз выводится в лромканализацию. Часть фракции легких углеводородов Ci-Cs по уровню в рефлюксной емкости возвращается на орошение колонны, а балансовый избыток откачивается в парк. Температура контрольной 28 тарелки, равная 125-128°С, поддерживается постоянной за счет изменения расхода дистиллята колонны, откачиваемого в парк.

Подачу фракции Ci-C4 из рефлюксной емкости стабилизационной колонны катализата осуществляют автоматически, в зависимости от влагосодержания циркулирующего водородсодержащего газа (ВСГ). При увеличении влажности ВСГ более 25 мг/кг расход фракции Ci-C4 повышается. За счет этого возрастает содержание азеот- ропообразующего агента Н-бутана в зоне отпарки воды в колонне.

При этом снижается содержание воды в стабильном гидрогенизате, поступающем в реакторы риформинга. В результате происходит снижение влагосодержания ВСГ. При уменьшении влагосодержания ВСГ ниже 20 мг/кг подача фракции Ci-C4 в колонну автоматически снижается, увеличивается содержание влаги в стабильном гидрогенизате и происходит увеличение влагосодержания ВСГ. Стабильный гидрогенизат. выводимый с низа колонны по уровню в ней, поступает в систему реакторов риформинга. Подача тепла в колонну осуществляется постоянной. Регулятор расхода тепла управляет клапаном, регулирующим подачу теплоносителя в кипятильник.

В результате обеспечивается необходимый режим стабилизации гидрогенизата

(содержание легких углеводородов не более 0,1-0,2 %мас.), удаление серы до содержания 1-5 мг/кг, обезвоживания до содержания влаги 20-30 мг/кг.

Таким образом, предлагаемый способ повышает надежность регулирования процесса стабилизации и обезвоживания гидрогенизата, что создает условия для эффективной работы катализатора риформинга.

Формула изобретения

1.Способ автоматического регулирования процесса перегонки, преимущественно

процессов стабилизации и обезвоживания углеводородной фракции с риформингов, включающий подачу в ректификационную колонну исходной смеси, изменение расходов флегмы и дополнительного потока продуктов, подаваемых на орошение, и отбор из колонны дистиллята и кубовой жидкости, отличающийся тем. что, с целью повышения надежности регулирования, в качестве дополнительного потока используют смесь Ci-C4 углеводородов, измеряют расход дополнительного потока, влажность циркулирующего водородсодержащего газа стадии риформинга, температуру на контрольной тарелке укрепляющей части

колонны, при этом регулируют расход дополнительного потока по влажности циркулирующего водородсодержащего газа стадии риформинга, а отбор дистиллята изменяют в зависимости от температуры на

контрольной тарелке укрепляющей части колонны.

2.Способ по п. 1,отличающийся тем, что влажность циркулирующего водородсодержащего газа поддерживают в пределах 20-25 мг/кг.

/б

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2535493C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 2004 |

|

RU2271380C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

| Способ разделения продуктов гидроочистки нефтяных фракций | 1989 |

|

SU1680758A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2140967C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2173333C2 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ БЕНЗИНОВОЙ ФРАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2001 |

|

RU2206601C2 |

| Способ разделения продуктов гидроочистки нефтяных фракций | 1990 |

|

SU1759853A1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

Область использования: нефтехимические процессы. Сущность изобретения: в качестве дополнительного потока используют смесь углеводородов Ci-C4, измеряют расход дополнительного потока, влажность, циркулирующего водородсодержащего газа стадии риформинга, температуру на контрольной тарелке укрепляющей части колон- ны. Расход дополнительного потока регулируют по влажности водородсодержащего газа стадии риформинга. Отбор дистиллята изменяют в зависимости от температуры на контрольной тарелке. Влажность газа поддерживают 20-25 мг/кг. 1 з.п,ф-лы, 1 ил. (л С

| Авторское свидетельство СССР Ns 1385601, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ управления вакуумной ректификациоонной колонной | 1976 |

|

SU597387A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выпарной аппарат | 1978 |

|

SU844013A2 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования процесса ректификации | 1973 |

|

SU460879A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-23—Публикация

1990-03-11—Подача