Изобретение относится к химической промышленности, а именно к способам производства N,N-диметилацетамида и к автоматизированным системам управления технологическими процессами.

Известен процесс производства N,N-диметилацетамида (ДМАА) путем контактирования диметиламина (ДМА) с уксусной кислотой в присутствии катализатора на основе активированного алюминия, описанный в [1]. Показана возможность проведения данного процесса при мольном соотношении диметиламина к кислоте от 0,8:1 до 1,5:1, при температуре в диапазоне 160-375°С. Процесс ведется при атмосферном или небольшом избыточном давлении. Приведен пример трубчатого каталитического реактора для данного процесса.

Известна также система автоматического поддержания температурного профиля в трубчатом каталитическом реакторе с распределенными параметрами в производстве малеинового ангидрида [2]. Она содержит две системы регулирования: каскадную автоматическую систему регулирования (АСР) температуры хладагента в реакторе и АСР соотношения бензоло-воздушной смеси, подаваемой в реактор 1, с введением сигнала коррекции по температуре реакционной смеси. В качестве сигнала коррекции используют сигнал, формируемый как сумма сигналов о температуре реакционной смеси в точках измерения температуры 10 по высоте реактора, домноженных на весовые коэффициенты, определяемые интуитивно или в результате решения оптимизационной задачи, и сравниваемый затем с сигналом задания на функциональном преобразователе 13, выполняющего функцию алгебраического сумматора.

Наиболее близко к заявляемому изобретению относится способ промышленного производства ДМАА, описанный в [3]. Диметилацетамид получают каталитической конденсацией уксусной кислоты с диметиламином:

СН3СООН+(CH3)2NH→CH3CON(СН3)2+H2O

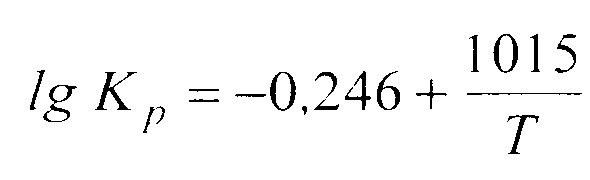

Процесс осуществляют в присутствии дегидратирующих канализаторов (как правило, Al2O3) при температуре 200-300°С, давлении, близком к атмосферному, и объемной скорости подачи кислоты от 0,15 до 0,5 ч-1. Реакция синтеза ДМАА - обратимая, протекает с экзотермическим тепловым эффектом 19,2 кДж/моль. Зависимость константы равновесия реакции в газовой фазе от температуры описывается следующим уравнением:

.

.

Кинетика процесса в общем виде соответствует уравнению обратимой реакции второго порядка. В начальный период, когда скорость обратной реакции невелика, при избытке диметиламина процесс синтеза ДМАА удовлетворительно описывается уравнением реакции первого порядка. Энергия активации реакции составляет 42 кДж/моль.

Степень превращения уксусной кислоты в ДМАА за проход составляет 95-99%.

Технологическая схема данного процесса также приведена в [3]. Смесь уксусной кислоты с избытком диметиламина пропускается через реактор 1, заполненный дегидратирующим катализатором. Продукты реакции, содержащие в своем составе диметилацетамид, воду, диметиламин и уксусную кислоту (присутствует в виде ацетата диметиламина), направляются на разделение в ректификационный блок, состоящий из 4 колонн.

В колонне 2 отгоняется диметиламин, направляемый на рециркуляцию. Кубовый продукт колонны 2 поступает затем на питание колонны 3, в которой отделяется водно-аминная фракция. Регенерация диметиламина из водной фракции производится в колонне 4. Выделение товарного технического диметилацетамида из безводного катализата осуществляется в колонне 5.

Расходные показатели процесса на 1 т ДМАА: уксусной кислоты 0,73-0,74 т, диметиламина 0,54-0,56 т.

Недостатками прототипа являются относительно низкий выход и недостаточная чистота целевого продукта, а также отсутствие выделения ценного побочного продукта - ацетона.

Техническим результатом изобретения является создание способа производства диметилацетамида с большим выходом целевого продукта и меньшим количеством образующихся отходов. Этот технический результат достигается способом производства диметилацетамида по технологической схеме, приведенной на фиг. 1.

Сжиженный диметиламин (ДМА) из емкости поз. Е-4 подают насосом поз. Н-5 в испаритель поз. Т-6. Парожидкостная смесь диметиламина из испарителя поз. Г-6 поступает в фазоразделитель поз. Ф-6 на разделение, пары диметиламина поступают на синтез ДМАА в трубчатый реактор поз. Р-7. Жидкая часть из фазоразделителя самотеком поступает в нижнюю часть испарителя поз. Т-6.

Техническую уксусную кислоту из сборника поз. Е-1 подают насосом поз. Н-2 на испаритель поз. Т-3. Парожидкостная смесь уксусной кислоты из испарителя Т-3 поступает в фазоразделитель поз. Ф-3 на разделение, пары уксусной кислоты поступают на синтез ДМАА в трубчатый реактор поз. Р-7. Жидкая часть из фазоразделителя самотеком поступает в нижнюю часть испарителя поз. Т-3.

Реактор Р-7 представляет собой кожухотрубчатый теплообменник, трубы которого заполнены блочным катализатором на основе высокопористой керамической ячеистой насадки.

Пары диметиламина и уксусной кислоты поступают в верхнюю часть трубной решетки реактора поз. Р-7, где происходит их смешение. Образующаяся соль диметиламина и уксусной кислоты поступает в трубную часть реактора Р-7, где на катализаторе происходит ее разложение и дегидратация с образованием диметилацетамида и воды.

Обогрев реактора поз. Р-7 осуществляется высокотемпературным теплоносителем (ВОТ) - дифенильной смесью, подаваемой в межтрубное пространство реактора Р-7, по крайней мере, в двух различных по высоте реактора точках. На фиг. 1 показан вариант с подачей ВОТ в две точки.

Пары реакционной смеси из нижней части реактора поз. Р-7, содержащие ДМА, ДМАА, воду, остаточное количество уксусной кислоты и др. примеси, поступают на конденсацию в холодильник поз. Т-8, охлаждаемый оборотной водой. Катализат из теплообменника поз. Г-8 самотеком стекает в сборник поз. Е-9. Несконденсировавшиеся пары диметиламина поступают на стадию конденсации ДМА.

Отгонка ДМА из реакционной массы осуществляется в насадочной ректификационной колонне поз. К-12 при атмосферном давлении.

Реакционную массу из сборника поз. Е-9 подают насосом поз. Н-10 через теплообменник-рекуператор поз. Т-11, который обогревается кубовой жидкостью, в ректификационную колонну поз. К-12.

Обогрев куба колонны поз. К-12 осуществляется греющим паром. Кубовая жидкость охлаждается в теплообменнике-рекуператоре поз. Т-11 за счет подачи холодного питания в колонну поз. К-12 и сливается в сборник Е-15.

Пары воды и диметиламина из верхней части колонны поз. К-12 поступают в дефлегматор поз. Т-13, охлаждаемый оборотной водой. Часть конденсата подается обратно в колонну на орошение в качестве флегмы, а другая часть сливается в емкость поз. Е-16. Несконденсировавшиеся пары диметиламина поступают на стадию улавливания ДМА.

Отгонку диметиламина и выделение легкокипящих примесей из водно-аминной фракции и из раствора диметиламина с узла улавливания ДМА производят на тарельчатой ректификационной колонне периодического действия поз. К-18 при атмосферном давлении.

Водно-аминную фракцию из емкости поз. Е-16 и раствор диметиламина с узла улавливания диметиламина сливают в куб Е-17 колонны ректификации поз. К-18. Обогрев куба колонны поз. К-18 осуществляется греющим паром. Конденсация паров в дефлегматоре поз. Т-19 осуществляется подачей оборотной воды в дефлегматор поз. Т-19.

Ректификационная колонна поз. К-18 работает в периодическом режиме. Ее рабочий цикл состоит из:

- стадии отгонки диметиламина, проводящейся с полным возвратом флегмы в колонну, при этом отогнанный диметиламин возвращается в емкость поз. Е-4;

- стадии отгонки технического ацетона, проводящейся с неполным возвратом флегмы в колонну: часть дистиллята отбирается с верха колонны К-18 и подается в емкость Е-20а, а другая часть подается обратно в колонну на орошение в качестве флегмы;

- стадии отгонки водно-ацетоновой фракции, проводящейся с неполным возвратом флегмы в колонну; часть дистиллята отбирается с верха колонны К-18 и подается в емкость Е-20б;

- стадии слива кубового остатка, проводящейся по окончании стадии отгонки водно-ацетоновой фракции.

Несконденсировавшиеся пары диметиламина поступают на стадию улавливания ДМА. Кубовая жидкость сливается в канализацию и далее на станцию нейтрализации.

Выделение технического N,N-диметилацетамида осуществляется в насадочной ректификационной колонне поз. К-22. Кубовая жидкость колонны поз. К-12 и кубовая жидкость колонны поз. К-38 из сборника поз. Е-15 подают насосом поз. Н-21 в ректификационную колонну поз. К-22. Вакуум в колонне создается насосом поз. Н-45. Температура в кубе колонны поддерживается подачей греющего пара в межтрубное пространство кипятильника Т-23.

Кубовая жидкость через гидрозатвор Г-25 сливается в сборник Е-26. Кубовая жидкость отправляется на сжигание. Пары диметилацетамида из верхней части колонны поз. К-22 поступают в дефлегматор поз. Т-24, охлаждаемый оборотной водой. Часть конденсата подается обратно в колонну на орошение в качестве флегмы, а другая часть сливается через гидрозатвор поз. Г-27 в емкость поз. Е-28. Несконденсировавшиеся пары ДМАА поступают на насос поз. Н-45 и сбрасываются на схему очистки отходящих газов.

Выделение легкокипящих фракций из технического диметилацетамида осуществляется в насадочной ректификационной колонне поз. К-30. Дистиллят колонны поз. К-22 из сборника поз. Е-28 подают насосом поз. Н-29 в ректификационную колонну поз. К-30. Вакуум в колонне создается насосом поз. Н-45. Температура в кубе колонны поддерживается подачей греющего пара в межтрубное пространство кипятильника Т-31.

Кубовая жидкость по гидрозатвору поз. Г-32 сливается в сборник Е-33, а затем отправляется на стадию выделения товарного диметилацетамида. Пары диметидацетамида из верхней части колонны поз. К-30 поступают в дефлегматор поз. Г-34, охлаждаемый оборотной водой. Часть конденсата подается обратно в колонну на орошение в качестве флегмы, а другая часть сливается в емкость поз. Е-36. Фракция легкокипящих примесей отправляется на сжигание. Несконденсировавшиеся пары ДМЛА поступают на насос поз. Н-45 и сбрасываются на схему очистки отходящих газов.

Выделение товарного диметилацетамида осуществляется в насадочной ректификационной колонне поз. К-38. Кубовая жидкость колонны поз. К-30 из сборника поз. Е-33 подают насосом поз. Н-37 в ректификационную колонну поз. К-38. Вакуум в колонне создается насосом поз. Н-45. Температура в кубе колонны поддерживается подачей греющего пара в межтрубное пространство кипятильника Т-39.

Кубовая жидкость по гидрозатвору поз. Г-40 сливается в сборник Е-15. Пары диметилацетамида из верхней части колонны поз. К-38 поступают в дефлегматор поз. Т-41, охлаждаемый оборотной водой. Часть конденсата подается обратно в колонну на орошение в качестве флегмы, а другая часть сливается через гидрозатвор поз. Г-42 в емкость поз. F-43. Товарный продукт отправляется насосом поз. Н-44 на фасовку. Несконденсировавшиеся пары ДМЛА поступают на поз. Н-45 и сбрасываются на схему очистки отходящих газов.

Избыток диметиламина со стадии синтеза и газовые сдувки со стадий отгонки диметиламина из реакционной массы и выделения водно-аминной фракции и отгонки диметиламина из водно-аминной фракции поступают в теплообменник поз. Т-46, охлаждаемый рассолом температурой около -20°С. Конденсат диметиламина из теплообменника поз. Т-46 самотеком стекает в емкость диметиламина поз. Е-4. Несконденсировавшиеся газы из теплообменника поз. Т-46 поступают на стадию улавливания диметиламина из газовых сдувок.

Несконденсировавшиеся газы из теплообменника поз. Т-46 поступают в нижнюю часть абсорбционной колонны поз. К-47, который орошается водой или слабым раствором диметиламина насосом поз. Н-48 из емкости Е-49, с целью помещения диметиламина из газовых сдувок. Освобожденные от основного количества диметиламина газовые сдувки поступают на стадию очистки отходящих газов. Водный раствор диметиламина по мере накопления сливают в куб поз. Е-17 колонны поз. К-18 для выделения диметиламина.

Освобожденные от основного количества диметиламина газовые сдувки и газовые потоки после вакуум-насоса поз. Н-45, емкости Е-1 поступают в нижнюю часть абсорбционной колонны поз. К-50, которая орошается слабым раствором соляной кислоты насосом поз. Н-51 из емкости Е-52 по контуру с целью поглощения диметиламина из отходящих газов. Освобожденные от диметиламина газовые сдувки рассеиваются в атмосфере. Водный раствор солянокислой соли диметиламина, следы уксусной кислоты из емкости поз. Е-52 по мере накопления сливают в реактор поз. Р-53, где происходит его нейтрализация раствором NaOH. Раствор после нейтрализации подают на очистку абгазным хлором.

Заявляемый способ производства ДМАА включает автоматизированную систему управления технологическими процессами (АСУ ТП), которая основана на применении микропроцессорных вычислительных устройств, например программируемых логических контроллеров. В ней можно выделить следующие подсистемы:

- подсистему автоматического регулирования соотношения расходов уксусной кислоты и диметиламина, подающихся в реактор поз. Р-7;

- подсистему автоматического управления реактором поз. Р-7;

- подсистему автоматического управления ректификационной колонной поз. К-18.

Применение подсистемы автоматического регулирования соотношения расходов продиктовано тем, что, во-первых, реактор Р-7 должен обеспечивать заданную производительность по одному из исходных реагентов (уксусной кислоте или ДМА), а во-вторых, стабильность работы реактора зависит от постоянства соотношения исходных веществ. Для решения этих двух задач вычислительное устройство рассчитывает и регулирует либо расход ДМА по заданным значениям расхода уксусной кислоты и соотношения расходов исходных реагентов, либо расход уксусной кислоты по заданным значениям расхода ДМА и соотношения расходов исходных реагентов. Варианты реализации данной подсистемы зависят от типа применяемых насосов Н-2 и Н-5.

На фиг. 1. показан вариант регулирования расходов с помощью дросселирования, в котором расход уксусной кислоты задан, а расход ДМА рассчитывается. В этом варианте в вычислительное устройство поступают значения расходов уксусной кислоты и ДМА с измерителей расхода (контрольные точки (к.т.) 9 и 6а соответственно). Вычислительное устройство рассчитывает управляющее воздействие на клапан Кл-1 так, чтобы расход уксусной кислоты поддерживался на заданном уровне. Также оно рассчитывает текущее значение соотношения расходов, сравнивает с заданным соотношением и по результатам сравнения вычисляет необходимое управляющее воздействие на клапан Кл-2.

В случае применения дозировочных насосов с возможностью подключения внешних задатчиков сигналы задания на данные насосы поступают от вычислительного устройства. На вход задания насоса уксусной кислоты Н-2 подается значение расхода, задаваемое непосредственно оператором, а на вход задания насоса ДМА Н-5 подается значение, вычисленное на основании заданного соотношения расходов.

Данная подсистема позволяет повысить стабильность функционирования реактора поз. Р-7 за счет устранения возмущений по расходам исходных реагентов и их соотношению.

Задачей подсистемы автоматического управления реактором Р-7 является увеличение выхода диметилацетамида за счет поддержания заданного температурного профиля реакционной массы в трубном пространстве реактора.

Наибольшего выхода целевого продукта (ДМАА) удается достичь при условии проведения химической реакции при оптимальной температуре (оптимальное значение температуры зависит от типа применяемого катализатора, обычно это 200-250°С). Поэтому в идеале необходимо стремиться к поддержанию данного значения температуры реакционной смеси по всей высоте реактора. В реальности этого добиться не представляется возможным в связи с ограничениями возможностей данного конструктивного исполнения реактора и условий проведения процесса. Так, температура подаваемых в реактор реагентов значительно ниже оптимальной для проведения реакции, реакция обладает заметным тепловым эффектом, а конструкция реактора не позволяет организовать распределение потоков теплоносителя в межтрубном пространстве произвольным образом. В связи с этим в качестве задания подсистеме автоматического управления реактором предлагается использовать некоторый температурный профиль, достаточно близкий к оптимальному с точки зрения обеспечения наибольшего выхода целевого продукта - «эталонный профиль». Такой профиль можно задавать, например, на основании полученных в процессе эксплуатации наблюдений или по результатам математического моделирования реактора. «Эталонный профиль» задается в виде набора значений температуры в точках установки температурных датчиков в трубном пространстве реактора Р-7. Таких датчиков должно быть установлено не менее трех (на фиг. 1 показаны 5 датчиков - к.т. 13а-13д).

Для воздействия на профиль температур реакционной смеси в ректоре Р-7 предлагается подавать высокотемпературный теплоноситель в его межтрубное пространство, по крайней мере, в двух различных по высоте реактора точках. На фиг. 1 показана схема подачи ВОТ в две такие точки. Количество теплоносителя, подаваемого в каждую конкретную точку, распределение подачи, а также общее количество теплоносителя рассчитывается вычислительным устройством на основании отклонения текущих значений профиля температуры реакционной смеси в трубном пространстве реактора от эталонного профиля с коррекцией по величинам температуры под верхней крышкой реактора (к.т. 12в) и температуры высокотемпературного теплоносителя, подаваемого в реактор (к.т. 12а).

Измеренные значения температур (к.т. 12а, 12в, 13а, 13б, 13в и т.д.) поступают в вычислительное устройство. Вычислительное устройство рассчитывает разности между текущими значениями температуры в к.т. 13а, 13б, 13в и т.д. и соответствующими заданными значениями «эталонного профиля». По полученным значениям разностей рассчитываются управляющие воздействия на клапаны на линиях подачи ВОТ в реактор Кл-3а, Кл-3б и т.д. Затем к полученным значениям добавляются корректирующие значения, рассчитанные вычислительным устройством по данным с к.т. 12а и 12в, после чего на клапаны подаются сигналы с учетом этой коррекции.

Текущий температурный профиль должен быть доступен для непрерывного визуального наблюдения оператором АСУ ТП, например, в виде графика на экране монитора рабочего места оператора.

Помимо упомянутых контрольных точек в данной подсистеме должен быть предусмотрен контроль:

- температуры ВОТ по крайней мере в трех различных по высоте реактора точках межтрубного пространства (на фиг. 1 показаны 3 такие точки - к.т. 14а-14в);

- температуры ВОТ на выходе их реактора (к.т. 12б);

- температуры реакционной смеси на выходе их реактора (к.т. 12г);

- давления в реакторе(к.т. 15).

При подаче теплоносителя, распределенной по нескольким точкам ввода, появляется возможность целенаправленно воздействовать на отдельные участки температурного профиля, поэтому заявляемое решение позволяет более эффективно приблизить профиль распределения температуры реакционной смеси в реакторе к оптимальным значениям, что увеличивает выход целевого продукта (ДМАА). Введение коррекции по температуре подаваемого в реактор теплоносителя и температуре под верхней крышкой реактора снижает зависимость температурного профиля от внешних возмущений.

Скорость реакции и, соответственно, тепловыделение зависят от текущей активности катализатора. Благодаря этому явлению помимо основной своей задачи данная подсистема за счет возможности наблюдения за температурным профилем помогает оценивать текущее состояние (активность) катализатора и своевременно принимать решение о необходимости его замены, что особенно актуально в случае сравнительно небольшого срока службы катализатора.

Колонна К-18 работает в периодическом режиме, поэтому одной из главных задач управления ею является автоматическое переключение между отдельными стадиями. Эту задачу решает подсистема автоматического управления ректификационной колонной поз. К-18. Переключение между стадиями выполняется открытием и закрытием клапанов Кл-4а, Кл-4б и Кл-4в.

В данную подсистему входят измеритель расхода отводимого из колонны газообразного ДМА (к.т. 21) и температуры паров в верхней части колонны (к.т. 30). Текущие измеренные значения расхода и температуры поступают в вычислительное устройство.

Первая стадия - стадия отгонки ДМА осуществляется при полностью открытом клапане Кл-4а и полностью закрытых клапанах Кл-4б и Кл-4в. При снижении расхода газообразного диметиламина ниже заданного значения и превышении температурой в верхней части колонны заданного значения температуры t1 на клапан Кл-4б с вычислительного устройства подается сигнал на открытие, а на клапан Кл-4а - на закрытие, причем клапан Кл-4а закрывается частично, обеспечивая возврат части дистиллята в колонну с заданным флегмовым числом. Таким образом, начинается стадия отгонки технического ацетона, во время которой технический ацетон поступает в емкость Е-20а.

Переключение со стадии отгонки технического ацетона на стадию отгонки водно-ацетоновой фракции выполняется при превышении температурой в верхней части колонны заданного значения температуры t2, причем t2>t1. В этот момент времени с вычислительного устройства на клапан Кл-4б подается сигнал на полное закрытие, а на клапан Кл-4в - на открытие.

При превышении температурой в верхней части колонны заданного значения температуры t3 (t3>t2) с вычислительного устройства подается сигнал на полное закрытие клапана Кл-4в: на этом стадия отгонки водно-ацетоновой фракции завершается.

Значения t1, t2 и t3 можно задавать, например, на основании данных о температурах кипения ацетона и воды.

Данная подсистема позволяет автоматизировать процесс периодического функционирования колонны К-18 и выделять побочный продукт производства - ацетон.

Пример применения предлагаемой автоматизированной системы управления к производству N,N-диметилацетамида с контролем температурного профиля в реакторе синтеза

Реактор, в котором проводится процесс синтеза ДМАА, представляет собой кожухотрубчатый теплообменный аппарат с длиной трубок 6 м. Исходные вещества подаются в трубы реактора с температурами, существенно меньшими оптимальней температуры реакции синтеза (диметиламин с температурой от 20 до 100°С, уксусная кислота - от 110 до 150°С). Поэтому реактор обогревается высокотемпературным теплоносителем, подаваемым в межтрубное пространство с температурой от 320 до 370°С. Оптимальная температура проведения процесса с точки зрения выхода целевого продукта зависит от типа применяемого катализатора и составляет обычно 200-250°С. Значительная протяженность труб реактора, неравномерность обогрева, а также тепловой эффект реакции создают предпосылки для отклонения температуры в трубах от оптимального значения. Следовательно, существует задача поддержания оптимального или близкого к нему распределения температур - «эталонного профиля». Для решения данной задачи недостаточно измерения температуры реакционной смеси в одной точке, например на выходе из реактора. Требуется измерение температуры в нескольких точках по длине реактора.

Для обеспечения заданного температурного профиля нами использовались современные микропроцессорные измерители-регуляторы ТРМ138, выпускаемые ПО «ОВЕН», и ТМ5103, производимый НПП «Элемер». Приборы имеют восемь универсальных входов, предназначенных для подключения до восьми чувствительных элементов (датчиков) различного типа и в любой комбинации, что позволяет одновременно измерять и контролировать несколько различных величин (температуру, давление, расход и др.). Для измерения давления, влажности, расхода и других величин используют датчики с унифицированным выходным сигналом тока 0 - 5 и 0(4) - 20 мА или напряжения 0 - 5 и, 0 - 1 В.

Данные приборы имеют восемь каналов регулирования или регистрации измеряемых или вычисляемых величин, например они могут осуществлять двухпозиционное регулирование или регистрировать измерительную информацию при наличии аналоговых выходов постоянного тока 4-20 мА. Процесс управления может вестись как в ручном «Дист.» режиме, так и в автоматическом «Авт.». Последний режим можно осуществлять, изменяя уставки непосредственно с лицевой панели прибора путем нажатия соответствующих кнопок или через программу «Конфигуратор», отражающую функциональную схему прибора. «Конфигуратор» позволяет изменять параметры настройки непосредственно с ПК, с которым данные приборы могут сопрягаться напрямую через встроенный интерфейс RS-232, или для этого используют специальное устройство - адаптер сети, например ТРМ 138 «ОВЕН» соединяют с одним из СОМ-портов системного блока ПК через адаптер сети - АС3. Восьмиканальные измерители-регуляторы могут с успехом заменить дорогостоящие контроллеры и обеспечить реализацию передовых технологий при создании современных микропроцессорных информационных систем, предназначенных для визуализации наблюдаемого процесса. Все приборы этого класса имеют встроенную систему регистрации каждого параметра, т.е. позволяют получить для каждого информационно-измерительного канала свою линию тренда.

Для реализации программного обеспечения работы системы управления технологическим процессом синтеза ДМАА использовался специально разработанный программный модуль для программы «WinAR-B» [4]. На его основе реализована система сигнализации отклонения текущего профиля от заданного (эталонного), обеспечивающая на основе программного модуля коррекцию профиля температуры по реактору и допустимые отклонения от оптимального профиля. Кроме того, программный модель позволил выбирать цвет для выделения различных участков температурного профиля (зеленым цветом - рабочего участка, желтым - предаварийного участка и красным - аварийного участка). Эта информация используется аппаратчиками и инженерами, управляющими технологическим процессом синтеза ДМАА, для оперативного принятия решений.

Таким образом, реализация предлагаемой системы управления на участке синтеза ДМАА позволяет не только поддерживать и, при необходимости, поддерживать оптимальный режим работы реактора, соответствующий наибольшему выходу ДМАА, но и повысить безопасность и управляемость процесса синтеза ДМАА и всего производства в целом путем дистанционного управления реактором в режиме «советчик мастера».

Литература

1. Патент США 3015674. 2/1. 1962.

2. Патент RU №2006101607. Магергут B.З., Халифа А., Лопатин А.Г., Бурмистров А.П., Писарев А.В. Система автоматического поддержания температурного профиля в реакторе.

3. Справочник нефтехимика. В двух томах. Т. 2. / Под ред. С.К. Огородникова. - Л.: Химия, 1978. 592 с., ил.

4. Свид-во об офиц. регистрации программы для ЭВМ №2004610312 / И.И. Дубровский, В.Л. Лукьянов (RU) // Программы для ЭВМ, базы данных, топологии интегральных схем. - 2004. - №2. Дата одобрения 19.03.2007 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ N,N-ДИМЕТИЛАЦЕТАМИДА В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2529023C1 |

| СПОСОБ ПОЛУЧЕНИЯ N, N, N`, N`-ТЕТРААЦЕТИЛЭТИЛЕНДИАМИНА | 2006 |

|

RU2309143C1 |

| СПОСОБ УДАЛЕНИЯ ДИМЕТИЛАМИНА ИЗ КОНТУРА ОБЕЗВОЖИВАНИЯ ИЗОБУТАНОЛА ПРИ ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2539599C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КОМПЛЕКСНОЙ СОЛИ ХЛОРИД ЛИТИЯ-ДИМЕТИЛАЦЕТАМИД В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2542367C1 |

| Способ очистки сточных вод процесса окисления парафина | 1973 |

|

SU504707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2332394C1 |

| Способ переработки тяжелых нефтяных остатков | 2015 |

|

RU2610845C1 |

| СПОСОБ ВЫДЕЛЕНИЯ N-МЕТИЛАНИЛИНА ИЗ КАТАЛИЗАТОВ N-ГИДРОАЛКИЛИРОВАНИЯ АНИЛИНА МЕТАНОЛОМ | 2000 |

|

RU2167851C1 |

| Способ выделения низкомолекулярных карбоновых кислот @ - @ из водных растворов | 1984 |

|

SU1239102A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСИММЕТРИЧНОГО ДИМЕТИЛГИДРАЗИНА | 2018 |

|

RU2687064C1 |

Изобретение относится к химической промышленности, а именно к способу производства N,N-диметилацетамида и автоматизированной системе управления процессом производства. Способ включает подачу газообразных диметиламина и уксусной кислоты в трубчатый каталитический реактор, в межтрубное пространство которого подают высокотемпературный теплоноситель, по крайней мере, в двух различных по высоте реактора точках, продукты реакции поступают в первую ректификационную колонну для отгонки непрореагировавшего диметиламина, пары которого с верха колонны возвращают в реактор. Дистиллят из первой колонны подают в куб второй ректификационной колонны для выделения водно-аминной фракции, а кубовый остаток - в третью ректификационную колонну. Вторая ректификационная колонна работает в периодическом режиме, и ее рабочий цикл состоит из стадии отгонки диметиламина, стадии отгонки технического ацетона, стадии отгонки водно-ацетоновой фракции и стадии слива кубового остатка. Из третьей ректификационной колонны технический диметилацетамид в виде дистиллята подают в четвертую ректификационную колонну, где производят отгонку от диметилацетамида легкокипящих фракций. Кубовый остаток из четвертой колонны подают в пятую ректификационную колонну, в которой производят отгонку товарного N,N-диметилацетамида в виде дистиллята, а кубовый остаток возвращают в третью ректификационную колонну. Автоматизированная система управления процесса производства N,N-диметилацетамида содержит три подсистемы: подсистему автоматического регулирования соотношения расходов уксусной кислоты и диметиламина, подающихся в реактор, подсистему автоматического управления реактором и подсистему автоматического управления второй ректификационной колонной. Способ позволяет получать N,N-диметилацетамид с большим выходом и меньшим количеством образующихся отходов. 2 н.п. ф-лы, 1 ил., 1 пр.

1. Способ производства N,N-диметилацетамида по схеме, включающей трубчатый каталитический реактор и ректификационные колонны для отгонки непрореагировавшего диметиламина, выделения водно-аминной фракции и выделения товарного диметилацетамида, отличающийся тем, что высокотемпературный теплоноситель подают в межтрубное пространство реактора, по крайней мере, в двух различных по высоте реактора точках и из первой ректификационной колонны дистиллят подают в куб второй ректификационной колонны, причем пары диметиламина с верха первой колонны возвращают в реактор, а кубовый остаток подают в третью ректификационную колонну, при этом вторая ректификационная колонна работает в периодическом режиме и ее рабочий цикл состоит из стадии отгонки диметиламина, проводящейся с полным возвратом флегмы в колонну и возвратом отогнанного диметиламина в реактор, стадии отгонки технического ацетона, стадии отгонки водно-ацетоновой фракции, проводящихся с переменным флегмовым числом, и стадии слива кубового остатка, а из третьей ректификационной колонны технический диметилацетамид в виде дистиллята подают в четвертую ректификационную колонну, где производят отгонку от него легкокипящих фракций, причем кубовый остаток подают в пятую колонну, в которой производится отгонка товарного N,N-диметилацетамида в виде дистиллята, а кубовый остаток возвращают в третью ректификационную колонну.

2. Автоматизированная система управления технологическими процессами производства N,N-диметилацетамида, содержащая подсистему автоматического регулирования соотношения расходов уксусной кислоты и диметиламина, подающихся в реактор, рассчитывающую и регулирующую либо расход диметиламина по заданным значениям расхода уксусной кислоты и соотношения расходов, либо расход уксусной кислоты по заданным значениям расхода диметиламина и соотношения расходов, а также подсистему автоматического управления реактором, предусматривающую измерение температуры под верхней крышкой реактора, температуры реакционной массы на выходе из реактора, температуры подаваемого в реактор и отводимого из него высокотемпературного теплоносителя, температуры катализатора, по крайней мере, в трех различных по высоте точках трубного пространства реактора, и температуры высокотемпературного теплоносителя, по крайней мере, в трех различных по высоте точках межтрубного пространства реактора, а также расчет и управление общим расходом и распределением подачи высокотемпературного теплоносителя в межтрубное пространство реактора, подсистему автоматического управления второй ректификационной колонной, предусматривающую измерение расхода отводимого из колонны газообразного диметиламина и температуры паров в верхней части колонны и на основании этих измеренных значений автоматическое переключение со стадии отгонки диметиламина на стадию отгонки технического ацетона при снижении расхода газообразного диметиламина ниже заданного значения расхода и превышении температурой в верхней части колонны заданного значения температуры t1, причем переключение со стадии отгонки технического ацетона на стадию отгонки водно-ацетоновой фракции выполняют при превышении температурой в верхней части колонны заданного значения температуры t2, причем t2>t1, а также переключение со стадии отгонки водно-ацетоновой фракции на стадию слива кубового остатка при превышении температурой в верхней части колонны заданного значения температуры t3, причем t3>t2.

| Справочник нефтехимика, под общей редакцией ОГОРОДНИКОВА С.К., Ленинград, "ХИМИЯ", 1978, том 2, стр.297-298US 3015674 A, 02.01.1962WO 2004/002926 А2, 08.01.2004 CN 103524369 А, 22.01.2014RU 2326424 C2, 10.06.2008 |

Авторы

Даты

2015-11-10—Публикация

2014-10-02—Подача