Область техники, к которой относится изобретение

Настоящее изобретение относится, в целом, к области хранения высокоактивных отходов (ВАО) и, в частности, к области высушивания ВАО для хранения и/или транспортировки в "сухом состоянии".

Предпосылки к созданию изобретения

Хранение, обработка и перегрузка ВАО типа отработавшего ядерного топлива требуют особой осторожности и процедурных мер по обеспечению безопасности. В процессе работы ядерных реакторов полые циркалоевые трубы, заполненные обогащенным ураном, называемые тепловыделяющими сборками, выгорают в активной зоне ядерного реактора. Обычно эти тепловыделяющие сборки извлекают из реактора после того, как вырабатываемая ими энергия снижается до заданного уровня. После снижения вырабатываемой энергии и извлечения из реактора это отработавшее ядерное топливо (ОЯТ) тем не менее является высокорадиоактивным и выделяет значительное количества тепла, что требует соблюдения повышенной осторожности при его последующих упаковке, транспортировке и хранении. В частности, ОЯТ испускает чрезвычайно опасные нейтроны и гамма-фотоны. Поэтому обязательным условием проведения всех операций с ОЯТ после извлечения из активной зоны является обеспечение защиты от этих нейтронов и гамма-фотонов.

Во время разгрузки ядерного реактора, как правило, ОЯТ извлекают из реактора и размещают под слоем воды в хранилище, называемом бассейном выдержки отработавшего топлива. Вода бассейна выдержки облегчает охлаждение ОЯТ и обеспечивает достаточную защиту от радиоактивного излучения. ОЯТ хранят в бассейне выдержки в течение периода, достаточного для ослабления интенсивности выделяемого тепла и испускаемого радиоактивного излучения до достаточно низкого уровня, обеспечивающего возможность безопасной транспортировки ОЯТ. Однако из соображений безопасности, пространства и экономии использование одного только бассейна выдержки в случае необходимости хранения ОЯТ в течение значительного отрезка времени является недостаточным. Поэтому при необходимости длительного хранения ОЯТ установившейся практикой в ядерной промышленности является хранение ОЯТ в сухом состоянии после кратковременного хранения в бассейне выдержки отработавшего топлива, то есть хранение ОЯТ в атмосфере сухого инертного газа в упаковке, конструкция которой обеспечивает достаточную защиту от радиоактивного излучения. Одна типичная конструкция, используемая для хранения ОЯТ в течение длительных промежутков времени в сухом состоянии, представляет собой контейнер хранения.

Контейнеры хранения имеют полость требуемого размера для размещения емкости (пенала) с ОЯТ и представляют собой большие тяжелые конструкции из стали, свинца, бетона и экологически безопасного водородсодержащего материала. Как правило, масса контейнеров хранения составляет приблизительно 150 тонн, а высота - более 15 футов. Общая проблема, связанная с контейнерами хранения, заключается в том, что они являются слишком тяжелыми для большей части подъемных кранов ядерной энергетической установки. Другой общей проблемой является то, что контейнеры хранения, как правило, имеют слишком большие габариты для размещения в бассейнах выдержки отработавшего топлива. Поэтому для хранения ОЯТ в контейнере хранения после охлаждения в бассейне выдержки ОЯТ должно быть извлечено из бассейна выдержки, подготовлено в зоне загрузки и перевезено в контейнер хранения. При этом на всех этапах процесса перегрузки требуется обеспечение достаточной защиты от радиоактивного излучения.

Ввиду необходимости извлечения ОЯТ из бассейна выдержки отработавшего топлива и дополнительной транспортировки в контейнер хранения открытую емкость до извлечения ОЯТ из активной зоны реактора обычно погружают в бассейн выдержки отработавшего топлива. А затем ОЯТ помещают прямо в открытую емкость, погруженную в воду. Однако даже после герметизации одна только емкость не обеспечивает достаточной защиты от радиоактивного излучения ОЯТ. Загруженную емкость нельзя извлекать или перемещать из бассейна выдержки отработавшего топлива без дополнительной защиты от радиоактивного излучения. Поэтому были разработаны устройство и способы, обеспечивающие дополнительную защиту от радиоактивного излучения во время транспортировки ОЯТ. Дополнительную защиту от радиоактивного излучения обычно обеспечивают путем размещения емкостей в больших цилиндрических контейнерах, называемых перегрузочными контейнерами, при погружении этих контейнеров в бассейн выдержки. Подобно контейнерам хранения перегрузочные контейнеры имеют полость требуемого размера для размещения емкости с ОЯТ и предназначены для защиты окружающей среды от излучения, испускаемого ОЯТ, находящимся внутри емкости.

В установках, использующих перегрузочные контейнеры для транспортировки загруженных емкостей, пустую емкость сначала помещают в полость открытого перегрузочного контейнера. Затем емкость и перегрузочный контейнер погружают в бассейн выдержки отработавшего топлива. Предварительно выгруженное из реакторов ОЯТ, находящееся во влажном хранилище, перемещают в погруженную емкость (которая находится внутри перегрузочного контейнера и заполнена водой). После этого на загруженную емкость устанавливают ее крышку, герметизирующую ОЯТ и воду из бассейна выдержки внутри емкости. Затем загруженную емкость и перегрузочный контейнер извлекают из бассейна выдержки подъемным краном и устанавливают в зоне загрузки с целью подготовки емкости с загруженным ОЯТ к хранению или транспортировке в сухом состоянии. Согласно требованиям Комиссия США по ядерной регламентации (NRC) для соответствующей подготовки емкости с загруженным ОЯТ к хранению или транспортировке в сухом состоянии ОЯТ и внутреннее пространство емкости перед герметизацией и перегрузкой в контейнер хранения должны быть подвергнуты соответствующему осушению. В частности, правила NRC предписывают, что давление пара (vP) внутри емкости перед заполнением инертным газом и герметизацией должно составлять 3 торр или меньше (1 торр = 1 мм рт.ст.). Давление пара - это давление пара над жидкостью в равновесии, которое определяется как условие равенства числа молекул, переходящих из жидкой фазы в газообразную фазу, и молекул, переходящих из газообразной фазы в жидкую фазу. Требование низкого vP в 3 торр или меньше гарантирует достаточную степень осушения внутреннего пространства емкости, отвечающую необходимым условиям длительного хранения или транспортировки ОЯТ.

В настоящее время для выполнения требования низкого vP, которое согласно NRC должно составлять 3 торр или меньше, на ядерных установках используется процесс вакуумного осушения. При осуществлении этого процесса вначале из емкости удаляют основную массу воды, находящейся в жидком состоянии. После удаления основной массы жидкой воды к емкости подключают вакуумную систему и создают внутри емкости давление ниже атмосферного. Давление ниже атмосферного внутри емкости облегчает испарение остаточной жидкой воды, а вакуум способствует удалению водяного пара. Величину vP внутри емкости определяют эмпирически в результате последовательности действий по вакуумированию и выдержке. В случае необходимости, последовательность действий по вакуумированию и выдержке повторяют до тех пор, пока прирост давления в течение заданной продолжительности измерений (30 минут) составит не более 3 торр. По окончании проверки условий вакуумного осушения на соответствие предъявляемым требованиям емкость заполняют инертным газом и герметизируют. Затем перегрузочный контейнер (с емкостью внутри) перемещают в положение над контейнером хранения и перегружают емкость с загруженным ОЯТ в контейнер хранения для длительного хранения.

Реализация существующих способов выполнения требования низкого vP, которое согласно NRC должно составлять 3 торр или меньше, связана с большими затратами времени, напряженным ручным трудом и вероятностью возникновения погрешностей вследствие нарушений герметичности трубопроводов и клапанов. В любой момент времени может возникнуть необходимость физического приближения к емкости для проведения текущего контроля вакуума и проверки степени осушения, и поэтому для обслуживающего персонала есть риск подвергнуться действию радиации высокой интенсивности. Кроме того, создание в емкости давления ниже атмосферного требует дорогого вакуумного оборудования и может вызывать проблемы, связанные с эксплуатацией сложного оборудования.

Краткое изложение сущности изобретения

Поэтому целью настоящего изобретения является разработка способа и системы осушения емкости с загруженными в нее ВАО.

Другая цель настоящего изобретения заключается в разработке способа и системы осушения емкости с загруженными в нее ВАО без физического доступа к содержимому емкости, обеспечивающих достижение приемлемого уровня сухости внутри емкости.

Еще одной другой целью настоящего изобретения является разработка способа и системы осушения емкости с загруженными в нее ВАО, не требующих создания внутри емкости давления ниже атмосферного.

Еще одна цель настоящего изобретения заключается в разработке способа и системы осушения емкости с загруженными в нее ВАО без использования дорогого вакуумного оборудования.

Дополнительной целью настоящего изобретения является разработка способа и системы для подготовки емкости с загруженным в нее ОЯТ для сухого хранения, характеризующихся простотой реализации и/или снижением затрат времени.

Еще одна дополнительная цель настоящего изобретения заключается в разработке способа и системы для подготовки емкости с загруженными в нее ВАО для сухого хранения, более эффективных по стоимости.

Эти цели и другие цели достигаются при использовании настоящего изобретения, одним объектом которого является способ осушения полости с загруженными в нее "ВАО", содержащий этапы: а) прокачки химически неактивного газа через полость; b) периодического измерения температуры точки росы химически неактивного газа, выходящего из полости; и с) прерывания потока химически неактивного газа и герметизации полости в случае, когда измеренная температура точки росы химически неактивного газа, выходящего из полости, в течение заданного времени равна или ниже заданной температуры точки росы.

Результатом того, что химически неактивный газ, выходящий из полости, имеет в течение заданного промежутка времени температуру точки росы, равную или ниже заданной температуры точки росы, является обеспечение достаточной степени сухости полости (то есть достижение давления vP химически неактивного газа внутри полости ниже целевого уровня без необходимости физического измерения vP).

В некоторых примерах осуществления изобретения заданная температура точки росы выбирается так, что достигается целевое давление пара внутри полости, равное 3 торр или меньше.

Скорость потока химически неактивного газа через полость определяет заданное время, необходимое для достижения заданного уровня сухости (то есть заданной температура точки росы).

Заданная температура точки росы и заданное время для емкости с любым объемом полости могут быть определены экспериментальным путем или путем моделирования.

В некоторых примерах осуществления, патентуемый способ может дополнительно содержать этапы: d) осушения химически неактивного газа, который выходит из полости, после измерения температуры точки росы; и е) рециркуляции осушенного химически неактивного газа через полость. Этап осушение может быть реализован в результате обеспечения контакта химически неактивного газа с осушителем или путем охлаждения химически неактивного газа.

В некоторых примерах осуществления изобретения химически неактивный газ подвергается циркуляции через полость с заданной скоростью потока. Заданная скорость потока может быть выбрана так, что объем обновляется 25-50 раз в час.

В некоторых примерах осуществления изобретения заданная температура точки росы может находится в интервале приблизительно 20-26°F, а заданное время - приблизительно 25-35 минут. В одном примере осуществления предпочтительная заданная температура точки росы составляет приблизительно 22,9°F, a заданное время - приблизительно 30 минут.

В состав подходящих химически неактивных газов без ограничения входят азот, диоксид углерода, легкие углеводородные газы или благородный газ, выбранный из группы, состоящей из гелия, аргона, неона, радона, криптона и ксенона.

Другим объектом изобретения может быть система для осушения полости с загруженными в нее высокоактивными отходами (ВАО), содержащая емкость, образующую полость, имеющую впуск и выпуск/источник химически неактивного газа; средство для пропускания химически неактивного газа от источника неактивного газа через полость; и средство для периодического измерения температуры точки росы химически неактивного газа, выходящего из полости. Средство для измерения температуры точки росы может представлять собой прямой датчик влажности любого типа, например гигрометр, или другим средством, например, с использованием принципа газовой хроматографии, масс-спектроскопии и т.д.

В некоторых примерах осуществления система может дополнительно содержать средство осушения химически неактивного газа. Средство, которое может быть использовано в настоящем изобретении, предполагает использование холодильника, морозильника и/или конденсатора или использование осушителя. В таком примере осуществления средство осушения размещается ниже по потоку средства измерения температуры точки росы. Примеры осуществления системы, которая содержит средство осушения, могут также содержать средство для рециркуляции химически неактивного газа из средства осушения назад в источник химически неактивного газа. Это может быть достигнуто с помощью линии рециркуляции.

В некоторых примерах осуществления система может быть автоматизированной и может дополнительно включать в себя:

контроллер, функционально соединенный со средством измерения температуры точки росы. В таком примере осуществления предпочтительное средство измерения температуры точки росы адаптировано для создания сигналов, соответствующих измеренной температуре точки росы химически неактивного газа, и передачи этих сигналов в контроллер. Контроллер выполнен с возможностью анализа указанных сигналов и последующего определения, что сигналы указывают, что измеренная температура точки росы равна или ниже заданной температуры точки росы, в течение заданного времени, а также для (i) прерывания потока химически неактивного газа через полость; и/или (2) активации средства для указания, что полость является сухой.

В одном примере осуществления система может дополнительно содержать контейнер. В таком изобретении емкость может быть размещена и подвергнута осушению в этом контейнере.

Наконец, в предпочтительном варианте полость имеет верхнюю часть и основание, и впускное отверстие для подачи химически неактивного газа в полость расположено в основании или вблизи него, а выпускное отверстие для удаления влажного химически неактивного газа из полости расположено в верхней части полости или вблизи нее.

Краткое описание чертежей

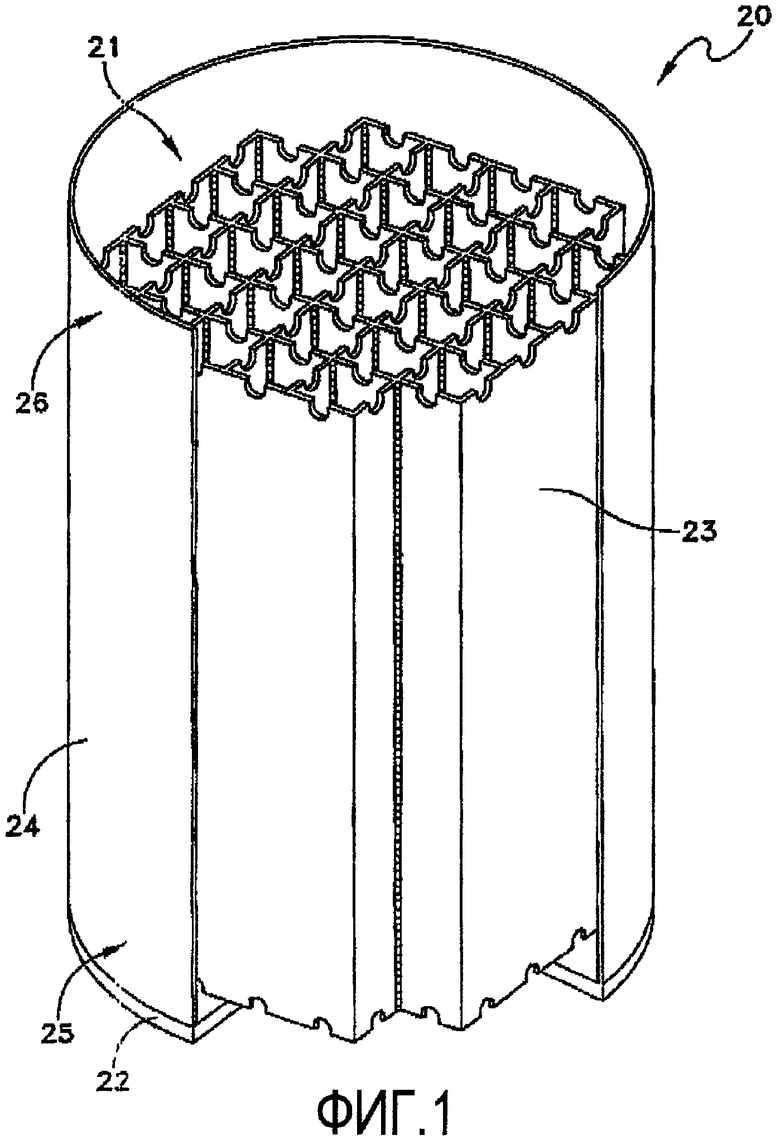

Фиг.1 - вид в перспективе пустой открытой емкости с частичным сечением, которая может быть использована в настоящем изобретении, соответствующий примеру осуществления изобретения.

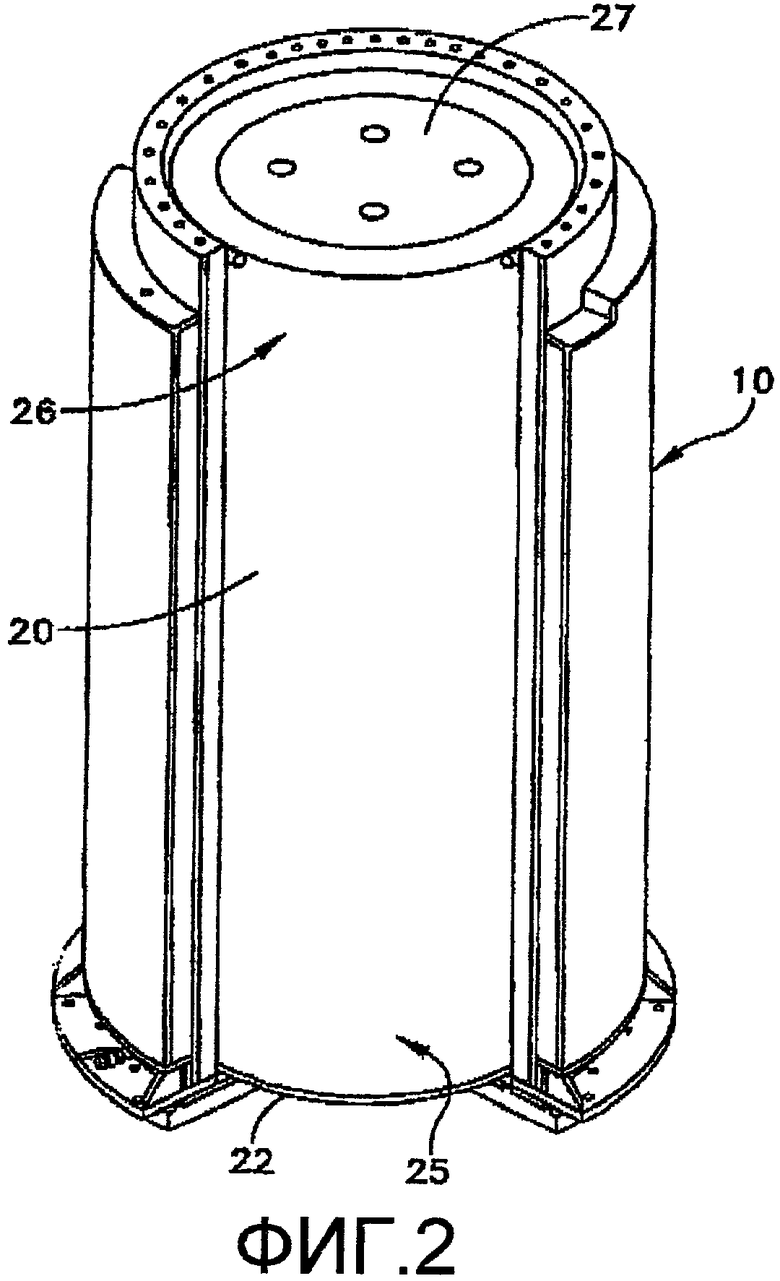

Фиг.2 - вид в перспективе перегрузочного контейнера с частичным сечением, в котором установлена представленная на фиг.1 герметизированная емкость.

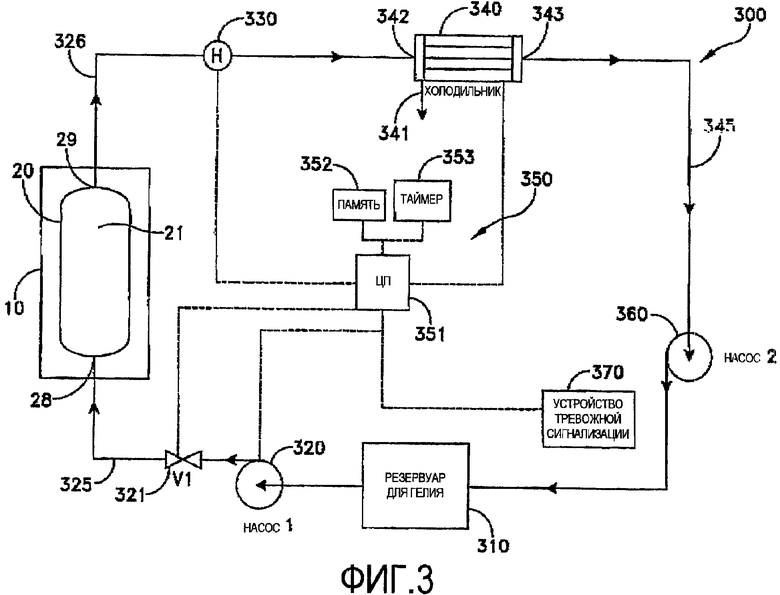

Фиг.3 - принципиальная схема замкнутой системы согласно настоящему изобретению.

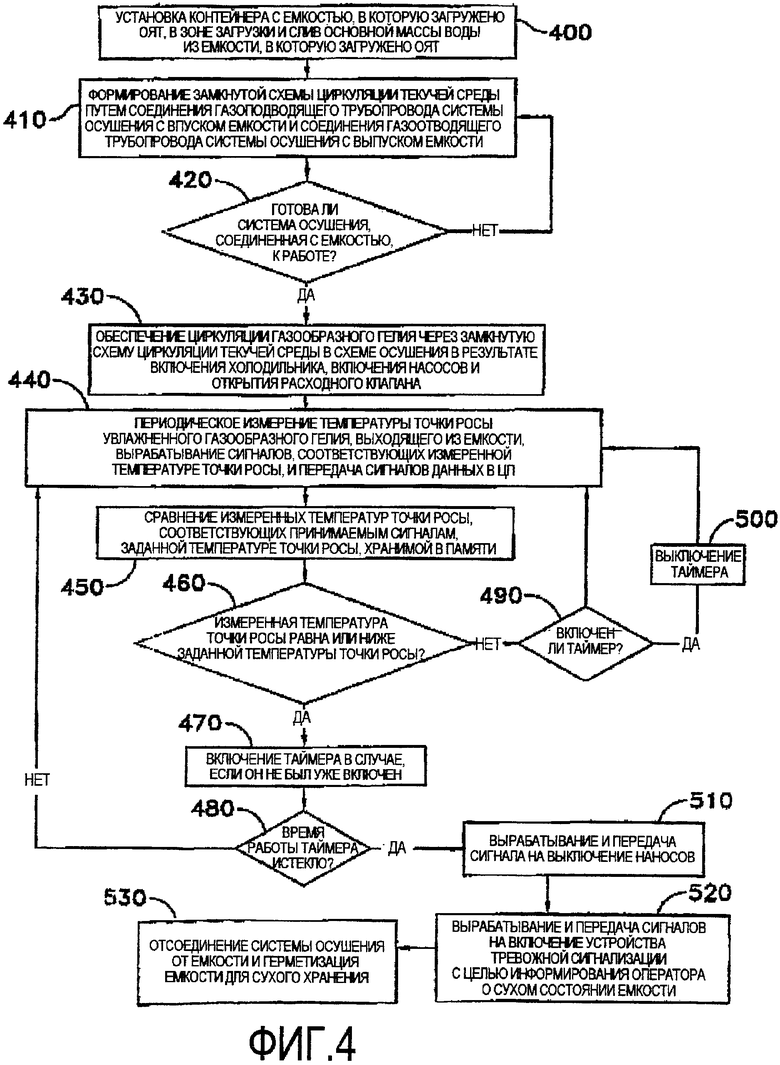

Фиг.4 - блок-схема последовательности операций способа осушения емкости, в которую загружено ОЯТ, согласно настоящему изобретению, с использованием системы, представленной на фиг.3, соответствующая первому примеру осуществления.

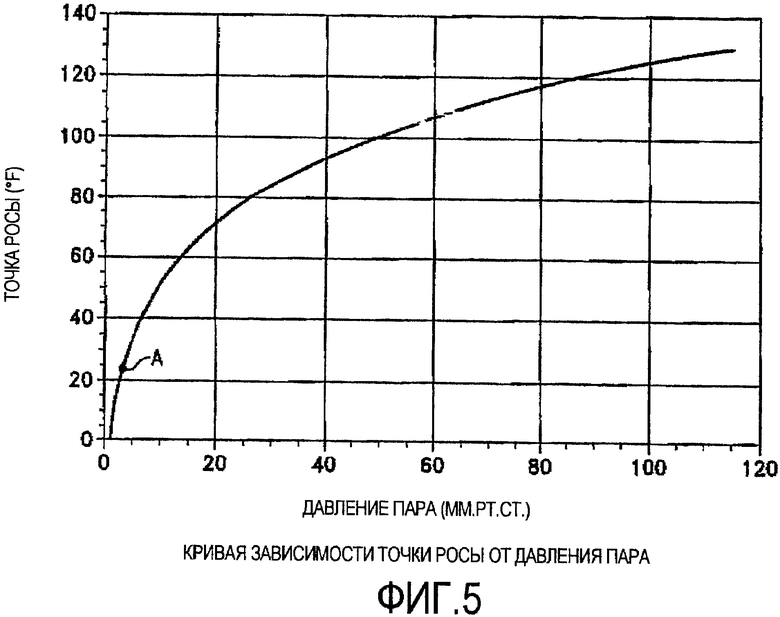

Фиг.5 - график зависимости между температурой точки росы и давлением пара для газообразного гелия, который может быть использован для определения целевой температуры точки росы согласно одному примеру осуществления настоящего изобретения.

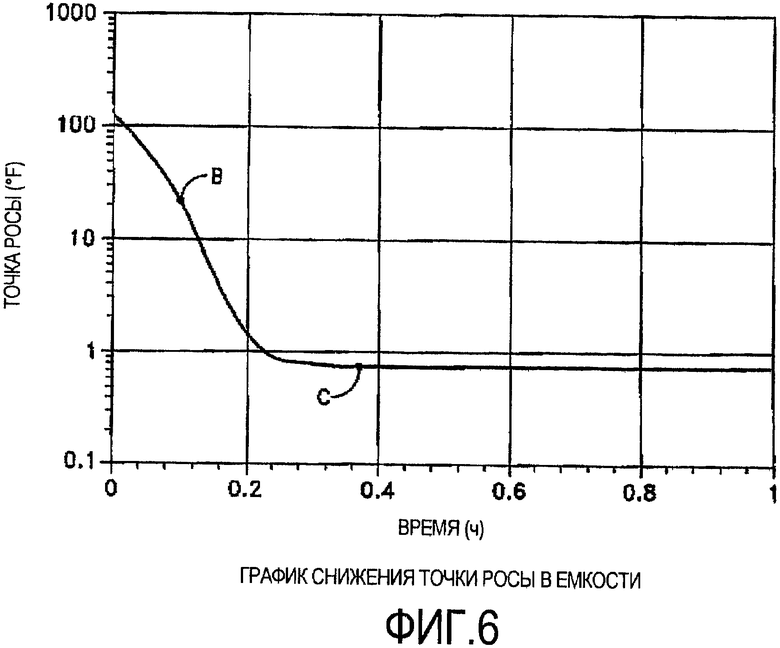

Фиг.6 - график зависимости между температурой точки росы внутри емкости и временем прокачки газообразного гелия через эту емкость согласно одному примеру осуществления настоящего изобретения.

Подробное описание чертежей

Фиг.1 иллюстрирует емкость 20, которая может быть использована в настоящем изобретении. Объем притязаний настоящего изобретения не ограничен конкретными формами, конструкциями и размерами емкостей, и оно может быть использовано применительно к любому типу герметичных сосудов, используемых для транспортировки, хранения или выдержки радиоактивных элементов. Описание иллюстрируемого примера осуществления изобретения будет вестись с точки зрения его использования применительно к осушению емкости с отработавшим ядерным топливом (ОЯТ), однако специалистам в данной области техники должно быть очевидно, что описываемые в данном изобретении системы и способы могут быть свободно использованы при осушении радиоактивных отходов в других формах и в самых различных защитных структурах.

Емкость 20 содержит плиту 22 основания и цилиндрическую стенку 24, которая формирует полость 21. В данном контексте конец 25 емкости 20, расположенный со стороны плиты 22 основания, будет именоваться основанием емкости 20, а конец 26 емкости 20, расположенный с противоположной стороны плиты 22 основания, будет именоваться верхней частью емкости 20. Внутри полости 21 установлена сотовая решетка 23. Сотовая решетка 23 содержит множество прямоугольных ячеек, предназначенных для размещения стержней отработавшего ядерного топлива (ОЯТ). Однако объем притязаний изобретения не ограничен использованием сотовой решетки.

Кроме того, емкость 20 содержит сливную трубу с открытой нижней частью (не показана), расположенную в основании или вблизи основания емкости 20, которая образует герметизируемый канал, проходящий с внешней поверхности емкости 20 внутрь полости 21. Сливное отверстие может быть расположено в плите 22 основания или вблизи основания стенки емкости. Сливная труба может быть открыта или герметизирована с помощью обычных заглушек, сливных клапанов или заварена.

Как показано на фиг.1, емкость 20 пуста (то есть в полости 21 нет стержней ОЯТ, установленных в сотовой решетке 23), а верхняя часть 26 емкости 20 открыта. При использовании емкости 20 для транспортировки и хранения стержней ОЯТ пустой открытую емкость 20 устанавливают в перегрузочный контейнер 10 (фиг.2). После этого открытый перегрузочный контейнер 10, в котором установлена открытая емкость 20, погружают в бассейн выдержки отработавшего топлива, в результате полость 21 заполняется водой. Затем под воду из бассейна выдержки отработавшего топлива перемещают стержни ОЯТ, извлеченные из ядерного реактора, и устанавливают их в полость 21 емкости 20. В предпочтительном варианте в каждую прямоугольную ячейку сотовой решетки 23 устанавливают один пучок стержней ОЯТ. После полной загрузки полости 21 стержнями ОЯТ наверху емкости 20 устанавливают крышку 27 емкости (фиг.2). Крышка 27 емкости снабжена множеством герметизируемых отверстий 28 крышки, которые в открытом состоянии образуют канал, проходящий от внешней поверхности емкости 20 внутрь полости 21. После этого перегрузочный контейнер 10 (с установленной в нем загруженной емкостью 20) поднимают из бассейна выдержки отработавшего топлива подъемным краном и устанавливают в вертикальном положении в зоне загрузки (как показано на фиг.2) для соответствующей подготовки к сухому хранению. Эта подготовка к сухому хранению включает в себя осушение внутреннего пространства емкости 20 и герметизацию крышки 27.

Как показано только на фиг.2, в зоне загрузки емкость 20 (со стержнями ОЯТ и водой из бассейна выдержки) находится внутри перегрузочного контейнера 10. И емкость 20 и перегрузочный контейнер 10 стоят в вертикальном положении. В зоне загрузки основная масса воды, захваченной в полость 21 емкости 20, удаляется с помощью продувочного газа (обычно гелия или азота) через сливную трубу (не показана), прикрепленную к крышке 27 емкости, и отверстие основания в основании 25 или вблизи основания 25 емкости 20. Несмотря на слив большей части воды из полости 21, и в полости 21, и на стержнях ОЯТ остается влага. Однако перед тем, как емкость 20 можно будет надолго герметизировать и перевезти в контейнер хранения для длительного сухого хранения или транспортировки, должна быть обеспечена гарантия достаточной степени сухости полости 21 и стержней ОЯТ, находящихся в этой полости. Поскольку низкое давление пара (vP) внутри контейнера свидетельствуют о низком уровне влажности, то согласно инструкции Комиссии США по ядерной регламентации (NRC) давление пара (vP) внутри полости 21 контейнеров с ВАО должно составлять 3 торр или меньше.

На фиг.3 представлена принципиальная схема замкнутой системы 300 осушения, соответствующая примеру осуществления, с возможностью осушения полости 21 до приемлемых уровней согласно нормам NRC, не требующая интрузивных измерений результирующего vP внутри полости 21. После установки перегрузочного контейнера 10 с емкостью 20 в зоне загрузки и слива основной массы воды из полости 21 систему 300 осушения соединяют с впуском 28 и выпуском 29 емкости 20 для формирования замкнутой системы. В частности, газоподводящий трубопровод 325 соединяют с впуском 28 емкости 20, а газоотводящий трубопровод 326 соединяют с выпуском 29 емкости 20. Впуск 28 и выпуск 29 емкости представляют собой простые отверстия в емкости 20. Впуск и выпуск 28, 29 могут быть снабжены соответствующими соединительными портами, уплотнениями и/или клапанами.

Система 300 осушения содержит резервуар 310 для химически неактивного газа, подающий насос 320, расходный клапан 321, гигрометр 330 для измерения температуры точки росы, холодильник 340, рециркуляционный насос 360 и систему 350 управления, которая включает в себя соответствующим образом запрограммированный микропроцессор 351, компьютерную память 352, таймер 353 и устройство 370 тревожной сигнализации. В иллюстрируемом примере осуществления система 300 осушения снабжена автоматизированной системой 350 управления, однако ни способ, ни система согласно настоящему изобретению не ограничены этим вариантом. Функции, выполняемые системой 350 управления, могут быть реализованы вручную и/или в некоторых случаях не включены в состав необходимых.

Резервуар 310 для гелия, емкость 20 и холодильник 340 соединены между собой трубопроводами так, что химически неактивный газ типа гелия может протекать через замкнутую систему 300 осушения без выхода во внешнюю окружающую среду. В частности, газоподводящий трубопровод 325 соединяет резервуар 310 для гелия с емкостью 20, газоотводящий трубопровод 326 соединяет емкость 20 с холодильником 340, а рециркуляционный трубопровод 345 соединяет холодильник 340 с резервуаром 310 для гелия, формируя таким образом замкнутый канал циркуляции газа. Все газопроводы 325, 326 и 345 могут быть образованы соответствующей системой труб и патрубков. Эти трубы и патрубки могут быть гибкими или негибкими. И могут быть выполнены из любого подходящего материала типа металлов, сплавов, пластмасс, каучука и т.д. Герметичность всех соединений может быть обеспечена с помощью резьбовых соединений, прокладок, специальных хомутов и/или сальников.

Резервуар 310 для газообразного гелия используется для хранения газообразного гелия. Газообразный гелий является предпочтительным химически неактивным газом для настоящего изобретения, однако система 300 может работать с использованием любого химически неактивного газа. Например, в состав других подходящих химически неактивных газов без ограничения входят азот, диоксид углерода, легкие углеводородные газы типа метана или любой инертный газ, выбранный из группы, состоящей из благородных газов (гелия, аргона, неона, радона, криптона и ксенона) и др. газов.

Подающий насос 320 соединен с газоподводящим трубопроводом 325. При включении подающий насос 320 всасывает газообразный гелий из резервуара 310 для гелия и направляет газообразный гелий в полость 21 емкости 20 по газоподводящему трубопроводу 325. Газообразный гелий проходит через емкость 20 и по газоотводящему трубопроводу поступает в холодильник 340. Рециркуляционный насос 360 соединен с рециркуляционным трубопроводом 345. При включении рециркуляционный насос 360 всасывает разувлажненный газообразный гелий из холодильника 340 и направляет сухой газообразный гелий назад в резервуар 310 для гелия 310 для дальнейшей рециркуляции через емкость 20. В состав рассматриваемой системы 300 осушения входят два насоса 320, 360, однако объем притязаний изобретения не ограничен этим вариантом, и допускается возможность использования любого числа насосов. Точное число насосов определяется конкретным случаем конструктивного исполнения с учетом таких факторов, как требования к скорости потока, потери давления в системе, производительность системы и/или число компонентов в системе. Направление движения потока газообразного гелия через систему 300 обозначено с помощью стрелок около трубопроводов.

Расходный клапан 321 функционально соединен с газоподающим трубопроводом ниже по потоку подающего насоса 320. Клапан 321 используется для регулирования скорости потока газообразного гелия на входе в полость 21 емкости 20 и в процессе прохождения через эту полость и во всей системе 300 осушения. Клапан 321 может быть настраиваемым расходным клапаном. В других примерах осуществления изобретения регулирование скорости потока газообразного гелия в процессе прохождения по системе 300 осушения может осуществлять другим способом - с использованием контроллера массовой скорости потока. Как и в случае насосов, в системе на всем ее протяжении может быть установлено любое число клапанов. Более того, объем притязаний изобретения не ограничен никакими конкретными вариантами размещения клапана(ов) или насоса(ов) в замкнутой схеме циркуляции.

Гигрометр 330 для измерения температуры точки росы функционально соединен с газоотводящим трубопроводом 326, чтобы обеспечить возможность измерения температуры точки росы газообразного гелия, выходящего из полости емкости 20. В качестве подходящих средств для измерения температуры точки росы могут выступать прямые датчики влажности, такие как гигрометры, или другие средства, например, с использованием принципа газовой хроматографии, масс-спектроскопии и т.д. Предпочтительно, в варианте осуществления изобретения гигрометр 330 может вырабатывать цифровой сигнал. Гигрометр 330 для измерения температуры точки росы периодически измеряет температуру точки росы газообразного гелия, выходящего из полости 21. Никаких требований к периодичности измерений не предъявляется. Например, гигрометр 330 температуры точки росы 330 может осуществлять измерение температуры точки росы газообразного гелия несколько раз в секунду или один раз каждые несколько минут. В некоторых примерах осуществления временные интервалы между периодически повторяющимися измерениями могут быть настолько короткими, поэтому может создаваться впечатление, что эти измерения носят практически непрерывный характер. Длительность временных интервалов может определяться конкретным случаем конструктивного исполнения с учетом таких факторов, как требования к функциональным характеристикам системы и скорости потока газообразного гелия.

Впуск 342 холодильника 340 соединен с газоотводящим трубопроводом 326, а выпуск 343 - с рециркуляционным трубопроводом 345. Холодильник 340 предназначен для обеспечения достаточного разувлажнения влажного газообразного гелия, выходящего из полости 21 емкости 20, так, чтобы этот газообразный гелий можно было подвергнуть рециркуляции назад в резервуар 310 для газообразного гелия с целью дальнейшего использования в процессе осушении полости 21. При достаточном охлаждении увлажненного газообразного гелия, выходящего из полости 21 емкости 20, водяной пар в газообразном гелии будет конденсироваться в холодильнике 340 из газообразного гелия и удаляться через сливное отверстие 341 в виде жидкости. Точная температура охлаждения увлажненного газообразного гелия зависит от целевого уровня сухости. Чем выше целевой уровень сухости, тем ниже температура. В одном примере осуществления изобретения целевым может быть охлаждение увлажненного газообразного гелия до температуры 25°F или до более низкой температуры. После разувлажнения в холодильнике 340 сухой газообразный гелий может быть подвергнут рециркуляции назад в резервуар 310 для дальнейшего использования.

В рассматриваемом примере осуществления системы 300 осушения разувлажнение газообразного гелия проводится с помощью холодильника 340, однако вместо или в дополнение к холодильнику 340 могут быть использованы другие устройства и способы разувлажнения. Например, могут быть использованы конденсатор или морозильник. В другом примере осуществления увлажненный газообразный гелий может быть подвергнут воздействию соответствующего осушителя типа силикагеля, который поглощает водяной пар из потока увлажненного газообразного гелия. По мере необходимости осушитель можно подвергать осушению путем нагрева, выдержки под воздействием УФ-излучения или с помощью другого известного процесса осушения и затем использовать повторно.

В примерах осуществления настоящего изобретения без использования рециркуляции газообразного гелия разувлажнения увлажненного газообразного гелия не требуется. Поэтому холодильник 340 или другой модуль осушения рассматриваться не будет.

Система 300 осушения дополнительно содержит систему 350 автоматизации 350. Система 350 автоматизации 350 содержит ЦП 351, носитель 352 компьютерной памяти, таймер 353 и устройство 370 тревожной сигнализации. ЦП 351 представляет собой соответствующий программируемый логический контроллер на основе микропроцессора, персональный компьютер или т.п. Носитель 352 компьютерной памяти может представлять собой накопитель на жестких магнитных дисках с достаточным объемом памяти для хранения всех необходимых машинных кодов, алгоритмов и данных, необходимых для управления и работы системы 300 осушения, типа заданного времени, заданной температуры точки росы, целевых температур охлаждения, скоростей потока и т.п. Таймер 353 является стандартным цифровым или внутренним временным механизмом компьютера. Устройство 370 тревожной сигнализации может быть устройством с сиреной, устройством световой сигнализации, светодиодом, устройством отображения, динамиком или другим устройством, способным вырабатывать звуковой и/или визуальный сигнал. Вместо иллюстрируемого и описываемого устройства 370 тревожной сигнализации может быть использован любой прибор, устройство или установка, информирующие оператора о завершении процесса осушения системой 300 осушения. Например, на экран компьютера может просто выводиться текст или изображение, указывающее на достижение сухого состояния емкости.

ЦП 351 включает в себя различные порты ввода/вывода, используемые для обеспечения подключений к различным компонентам 320, 321, 330, 340, 360, 370, 352, 353 системы 300 осушения, которыми необходимо управлять и/или с которыми необходимо обмениваться данными. ЦП 351 соединен с возможностью обмена данными с этими компонентами электрическими проводами, волоконно-оптическими линиями связи, коаксиальными кабелями или другими линиями передачи данных. Эти соединения обозначены на фиг.3 пунктирными линиями. ЦП 351 может взаимодействовать с любым и со всеми различными компонентами системы 300 осушения, к которым этот процессор подключен с возможностью обмена данными, с целью управления системой 300 осушения, обеспечивающего, например: (1) включение или выключение насосов 320, 360; (2) открытие, закрытие и/или настройку расходного клапана 321; (3) включение или выключение холодильника 340; и (3) включение или выключение устройства 370 тревожной сигнализации.

ЦП 351 (и/или память 352) также запрограммирован с помощью соответствующих алгоритмов с целью приема сигналов данных от гигрометра 330 для измерения температуры точки росы, анализа поступающих сигналов данных, сравнения значений, представляемых поступающими сигналами данных, с значениями, хранимыми в памяти, и диапазонами изменения этих значений, и отслеживания моментов времени, в которые значения, представляемые поступающими сигналами данных, становятся равными или меньше значений, хранимых в памяти. Тип используемого ЦП зависит от конкретных потребностей системы, в состав которой он входит.

На фиг.4 представлена блок-схема последовательности операций способа осушения полости, в которую загружено ОЯТ, согласно примеру осуществления настоящего изобретения. В целях простоты изложения и ясности понимания описание способа будет вестись применительно к системе 300 осушения, представленной на фиг.3. Однако этот способ не ограничен никакой конкретной конструкцией или системой и может быть реализован с помощью других систем и/или устройств.

На этапе 400 контейнер 10 с емкостью 20, в которую загружено ОЯТ, извлеченный из охлаждающего бассейна выдержки, устанавливают в зоне загрузки. Как было указано выше, полость 21 емкости 20 в это время заполнена водой из бассейна выдержки. Основная масса воды сливается из полости 21 емкости 20 в расположенное надлежащим образом сливное отверстие, после чего этап 400 завершается.

Слив основной массы воды из полости 21 емкости 20 не избавляет внутреннее пространство полости 21 и ОЯТ от остаточной влажности, и для длительного хранения ОЯТ требуется дополнительное разувлажнение полости 21 и ОЯТ. Для дополнительного осушения полости 21 и ОЯТ используется система 300 осушения. Во время операции осушения емкость 20 остается в контейнере 10. На этапе 410 впуск 28 емкости 20 соединяют с газоподводящим трубопроводом 325, выпуск 29 емкости соединяют с газоотводящим трубопроводом 326. В результате получают замкнутую схему циркуляции текучей среды, в которой полость 21 емкости 20 образует часть этой схемы.

После надлежащего соединения системы 300 с емкостью 20 блок 420 принятия решения вырабатывает ответ ДА, и оператор включает систему 300 осушения. Включение система 300 осушения может быть осуществлено вручную путем включения оборудования или в автоматизированном режиме с помощью ЦП 351. При включении в автоматизированном режиме оператор включает систему 300 осушения путем ввода команды на включение системы в пользовательское устройство ввода (не показано) типа клавиатуры, компьютера, переключателя, кнопки или т.п., соединенному с ЦП 351. После приема соответствующего сигнала на включение системы от пользовательского устройства ввода ЦП 351 посылает соответствующие сигналы на включение насосов 320, 360, холодильника 340, гигрометра 330 и расходного клапана 321.

Активация подающего насоса 320 и рециркуляционного насоса 360 обеспечивает всасывание газообразного гелия из резервуара 310 для гелия и прокачку этого гелия через замкнутую схему циркуляции текучей среды (которая включает в себя газоподводящий трубопровод 325, емкость 20, газоотводящий трубопровод 326, холодильник 340 и рециркуляционный трубопровод 345). Скорость потока газообразного гелия через систему 300 осушения регулируется с помощью расходного клапана 321, являющегося в предпочтительном варианте настраиваемым клапаном. В одном примере осуществления настоящего изобретения ЦП 351 обеспечивает такую степень открытия расходного клапана, что газообразный гелий прокачивается через емкость 20 со скоростью потока, составляющей приблизительно 400 фунт/ч. Однако объем притязаний изобретения не ограничен этим вариантом, и прокачка может осуществляться и при других скоростях потока. Точная скорость потока при проведении любой операции осушения будет определяться конкретным случаем конструктивного исполнения с учетом таких факторов, как доступный объем емкости, целевой уровень сухости внутри полости емкости, начальная влажность газообразного гелия в резервуаре, целевое число прокачек объема емкости в час и т.д.

ЦП 351 активизирует также холодильник 340, чтобы обеспечить разувлажнение увлажненного газообразного гелия, выходящего из емкости 20, перед рециркуляцией этого гелия назад в резервуар 310 для гелия. В одном примере осуществления ЦП 351 включает такой режим работы холодильника 340, что газообразный гелий охлаждается до температуры 25°F или до более низкой температуры. Однако холодильник 340 может быть использован для охлаждения газообразного гелия до любой целевой температуры, обеспечивающей соответствующее разувлажнение газообразного гелия. Как было указано выше, в некоторых примерах осуществления изобретения вместо холодильника 340 для осушения увлажненного газообразного гелия может быть использовано и другое устройство разувлажнения, типа тех, в которых используется осушитель.

После активации подающий насос 320 всасывает газообразный гелий из резервуара 310 для гелия и направляет сухой газообразный гелий во влажную полость 21 емкости 20 через впуск 28. Поступающий в полость 21 сухой газообразный гелий поглощает воду из ОЯТ и с внутренних поверхностей полости 21 в форме водного пара. Затем увлажненный газообразный гелий выходит из полости 21 через выпуск 29. Гигрометр 330 осуществляет периодическое измерение температуры точки росы влажного газообразного гелия, выходящего из полости 21. При измерении температуры точки росы увлажненного газообразного гелия гигрометр 330 вырабатывает сигналы данных, соответствующие измеренным значениям температуры точки росы, и передает эти сигналы данных в ЦП 351 через электрическое соединение, после чего этап 440 завершается.

После приема сигналов данных, соответствующих измеренным значениям температуры точки росы, ЦП 351 сравнивает измеренные значения с заданным значением температуры точки росы, хранимым в памяти 352. После этого этап 450 завершается. Заданная температура точки росы выбрана такой, что соответствующая ей степень сухости внутреннего пространства полости 21 и ОЯТ является достаточной для длительного хранения. В одном примере осуществления заданная температура точки росы выбрана в соответствии с давлением пара в полости 21 такой, что давление пара в полости составляет 3 торр или меньше. В таких примерах осуществления заданная температура точки росы может быть выбрана или экспериментально или путем моделирования корреляций.

Ниже со ссылками на фиг.5 приведено описание типичного примера осуществления выбора заданной температуры точки росы. Как показывает кривая на фиг.5, давление водяного пара в газах типа гелия скоррелировано с температурой точки росы. Поэтому с помощью этой кривой по известному целевому давлению пара может быть определена заданная температура точки росы. Например, если целевое давление пара составляет 3 торр, то это соответствует температуре точки росы приблизительно равной 22,9°F. На кривой эта температура обозначена точкой А. Целевое давление пара может быть предписано правительственной или другой регламентирующей организацией и может варьироваться в широких пределах. В некоторых примерах осуществления предпочтительным для заданной температуры точки росы является диапазон приблизительно 20-26°F, а наиболее предпочтительная заданная температура точки росы составляет приблизительно 22,9°F. Однако объем притязаний настоящего изобретения не ограничен никаким конкретным значением точки росы. Точная температура точки росы увлажненного газообразного гелия, соответствующая достаточно сухому состоянию внутри полости 21, будет определяться конкретным случаем конструктивного исполнения с учетом таких факторов, как правительственные нормативы, предписанные факторы безопасности, тип хранимого ВАО, период хранения и т.д.

Как показано на фиг.4, после сравнения измеренной температуры точки росы с заданной температурой точки росы ЦП 351 в блоке 460 принятия решения определяет, имеет ли измеренная температура точки росы более низкое значения, чем заданная температура точки росы, или эта измеренная температура равна заданной температуре. Это сравнение выполняется для каждого сигнала, принимаемого ЦП 351.

В случае определения более высокого значения измеренной температуры точки росы увлажненного газообразного гелия, выходящего из емкости, по сравнению с заданной температурой точки росы в блоке 460 принятия решения вырабатывается ответ НЕТ, и ЦП 351 переходит к блоку 490 принятия решения. В блоке 490 принятия решения ЦП 351 определяет, был ли включен таймер 353 (на этапе 470). В случае включенного таймера 353 в блоке 490 принятия решения вырабатывается ответ ДА, и ЦП 351 выключает таймер 353 и возвращается к этапу 440. В случае невключенного таймера 353 в блоке 490 принятия решении вырабатывается ответ НЕТ, и ЦП 351 возвращается прямо к этапу 440. Так или иначе, в случае определения, что измеренная температура точки росы увлажненного газообразного гелия, выходящего из емкости, выше заданной температуры точки росы, система 300 осушения продолжает циркуляцию сухого газообразного гелия внутрь и через полость 21 емкости 20.

Однако в случае определения, что измеренная температура точки росы увлажненного газообразного гелия, выходящего из емкости, равна или ниже заданной температуры точки росы, то в блоке 460 принятия решения вырабатывается ответ ДА, и ЦП 351 переходит к этапу 470. На этапе 470 ЦП 351 включает/запускает таймер 353. Таймер запрограммирован на работу в режиме отсчета времени в течение заданного времени. Выбор и назначение заданного времени будут рассмотрены более подробно ниже.

При включении таймера на этапе 470 ЦП 351 переходит к блоку 480 принятия решения для определения, истекло ли время работы таймера 353 (то есть прошло ли заданное время). Если в блоке 480 принятия решения вырабатывается ответ НЕТ, то ЦП 351 возвращается к этапу 440, и система 300 осушения продолжает циркуляцию газообразного гелия через полость 21 емкости 20, и операции, соответствующие этапам 440-470, повторяются до истечения заданного времени. Другими словами, процесс осушения продолжается до тех пор, пока измеренная температура точки росы увлажненного газообразного гелия, выходящего из емкости, не станет ниже (или равной) заданной температуры точки росы, и останется на достигнутом уровне в течение заданного времени (без последующего подъема над уровнем заданной температуры точки росы).

Требование, заключающееся в том, чтобы измеренная температура точки росы увлажненного газообразного гелия, выходящего из емкости, не только достигала заданной температуры точки росы или была бы ниже заданной температуры, но и оставалась равной этой заданной температуре или ниже нее в течение определенного времени, позволяет гарантировать достаточную степень сухости полости 21 и ОЯТ в пределах приемлемых факторов безопасности. Ниже со ссылками на фиг.6 приводится описание способа и средства для выбора этого заданного времени.

На фиг.6 представлен график, иллюстрирующий воздействие прокачки газообразного гелия через емкость 20 на температуру точки росы в динамике по времени. Данные на этом графике были получены путем моделирования в предположении, что скорость потока сухого гелия составляет 400 фунт/ч, давление - 50 фунт/дюйм2, уровень влажности сухого газообразного гелия - 1 мм рт.ст., вместимость емкости по гелию - 10 фунтов, а начальный уровень влажности в емкости - 100 мм. рт.ст. Как показано на графике, в момент времени (t)=0,1 ч (то есть 6 мин) температура точки росы в полости 21 составляет приблизительно 22,9°F (что на фиг.5 соответствует давлению пара приблизительно 3 торр), и эта температура обозначена на графике точкой В. При продолжении прокачки газообразного гелия через полость 21 во времени температура точки росы будет снижаться до достижения равновесного давления пара, которое в примере, иллюстрируемом графиком, наступает приблизительно в момент времени t=0,36 ч (то есть приблизительно 22 мин), что обозначено на графике точкой С. Прокачка газообразного гелия через полость может быть продолжена и далее, однако это не вызовет дальнейшего существенного снижения температуры точки росы внутри полости 21.

Если считать точки В и С контрольными точками, то заданное время для этого примера составит приблизительно 16 мин (то есть от 6 до 22 мин). Однако заданное время может быть для этого примера меньше или больше, чем 16 мин. Точное заданное время для любой ситуации будет определяться конкретным случаем конструктивного исполнения с учетом таких факторов, как доступный объем емкости, скорость потока, целевая степень сухости внутри полости, целевых или предписанных факторов безопасности и т.д. В некоторых примерах осуществления изобретения предпочтительным является диапазон 20-40 мин, еще более предпочтительным - диапазон 25-35 минут, и наиболее предпочтительное время составляет приблизительно 30 мин.

Как показано на фиг.4, если по истечении заданного времени измеренная температура точки росы остается равной или ниже заданной температуры точки росы в течение всего заданного времени, ЦП 351 вновь переходит к блоку 480 принятия решения. Однако при этом в этом блоке вырабатывается ответ ДА, и ЦП 351 переходит на этап 510. На этапе 510 ЦП 351 вырабатывает сигналы на выключение насосов 320, 360. После поступления сигналов на выключение насосы 320, 360 выключаются, и прокачка газообразного гелия через систему осушения прекращается. В другом варианте изобретения ЦП 351 может прекратить прокачку гелия путем запирания клапана 321.

После выключения насосов 320, 360 ЦП 351 вырабатывает и передает сигнал на включение устройства 370 тревожной сигнализации и завершает таким образом этап 520. При приеме этого сигнала устройство 370 тревожной сигнализации включается. В зависимости от типа устройства, используемого в качестве устройства 370 тревожной сигнализации, реакция устройства 370 тревожной сигнализации на сигнал включения может варьироваться в широких пределах. Однако в предпочтительном варианте реакцией устройства 370 тревожной сигнализации являются звуковые и/или визуальные сигналы какого-нибудь типа, которые информируют оператора о том, что емкость 20 находится в сухом состоянии. Например, включение устройства 370 тревожной сигнализации может обеспечивать генерацию звука, воспроизведение изображения на экране компьютера, загорание светодиода или другого источника света и т.д.

После того как устройство 370 тревожной сигнализации информирует оператора о том, что полость 21 емкости 20 и ОЯТ находятся в достаточно сухом состоянии, оператор отсоединяет систему осушения от емкости 20 и герметизирует емкость 20 для хранения, после чего этап 530 завершается.

В приведенном выше подробном описании были раскрыты и рассмотрены исключительно типичные примеры осуществления настоящего изобретения. Однако специалистам в данном области техники должно быть очевидно, что изобретение может быть реализовано и в других конкретных формах, не выходящих за пределы его существа или существенных характеристик.

В частности, в некоторых примерах осуществления предлагаемый в изобретении способ осушения может быть реализован вручную. В таком примере осуществления включение насосов и всего другого оборудования выполняется вручную. Считывание показаний гигрометра может осуществляться оператором, и синхронизация процесса может выполняться вручную.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТОД НАПОЛНЕНИЯ СОСУДОВ МАЛЫХ ОБЪЕМОВ ОСОБО ЧИСТЫМ АЗОТОМ ВЫСОКОГО ДАВЛЕНИЯ С КОНТРОЛЕМ ВЛАЖНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2335691C2 |

| Способ контроля герметичности изделия с помощью гигрометра | 1989 |

|

SU1742660A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ПРИРОДНОГО ГАЗА ПОСЛЕ ГЛИКОЛЕВОЙ ОСУШКИ | 2008 |

|

RU2361196C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ МОРСКОГО ГАЗОПРОВОДА ПОСЛЕ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 2017 |

|

RU2638105C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ТРУБОПРОВОДОВ | 2014 |

|

RU2562873C1 |

| Способ создания инертной среды во внутренней полости системы, включающей магистральный газопровод, распределительный газопровод и технологические трубопроводы компрессорной станции | 2023 |

|

RU2834126C2 |

| СПОСОБ И УСТРОЙСТВО ОСУШКИ ГАЗОПРОВОДОВ | 2005 |

|

RU2300062C2 |

| Пластинчатый влагочувствительный элемент | 1989 |

|

SU1711058A1 |

| КОМПОЗИЦИОННАЯ МЕМБРАНА ДЛЯ ОСУШЕНИЯ ГАЗОВЫХ СМЕСЕЙ НА ОСНОВЕ МИКРОПОРИСТОГО ПОЛИМЕРА В ПОРИСТОЙ МАТРИЦЕ | 2018 |

|

RU2720247C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ПОЖАРА И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2318567C2 |

Изобретение относится к области хранения высокоактивных отходов (ВАО), в частности к области высушивания ВАО для хранения и/или транспортировки. Способ обезвоживания ВАО содержит следующие этапы: а) прокачки химически неактивного газа через полость, содержащую ВАО; b) периодического измерения температуры точки росы химически неактивного газа, выходящего из полости; и с) прерывания потока химически неактивного газа в случае, когда измеренная температура точки росы газа, выходящего из полости, в течение заданного времени равна или ниже заданной температуры точки росы, и герметизации полости. Система, предназначенная для реализации заявленного способа, содержит емкость, образующую полость для размещения ВАО, имеющую впуск и выпуск химически неактивного газа; источник химически неактивного газа; средство для пропускания химически неактивного газа от источника неактивного газа через полость; и средство для периодического измерения температуры точки росы химически неактивного газа, выходящего из полости. При использовании заявленных способа и системы достигается приемлемый уровень осушения емкости с загруженными в нее ВАО без физического доступа к содержимому емкости и без создания внутри емкости давления ниже атмосферного. 2 н. и 20 з.п. ф-лы, 6 ил.

1. Способ осушения полости с загруженными в нее высокоактивными отходами ("ВАО"), включающий этапы:

a) пропускания химически неактивного газа через полость;

b) периодического измерения температуры точки росы химически неактивного газа, выходящего из полости; и

c) прерывания потока химически неактивного газа и герметизации полости в случае, когда измеренная температура точки росы химически неактивного газа, выходящего из полости, в течение заданного времени равна или ниже заданной температуры точки росы.

2. Способ по п.1, при котором этап (а) включает пропускание химически неактивного газа через полость при заданной скорости потока.

3. Способ по п.2, при котором полость имеет объем, и заданная скорость потока выбрана так, что объем полости обновляется 25-50 раз в час.

4. Способ по п.1, при котором заданная температура точки росы выбрана в соответствии с требуемым давлением пара внутри полости.

5. Способ по п.1, при котором заданная температура точки росы находится в интервале приблизительно 20-26°F, а заданное время находится в интервале приблизительно 25-35 мин.

6. Способ по п.5, в котором заданная температура точки росы составляет приблизительно 22,9°F, а заданное время составляет приблизительно 30 мин.

7. Способ по п.1, дополнительно содержащий этапы:

d) осушения химически неактивного газа, который выходит из полости, после измерения температуры точки росы; и

e) рециркуляции осушенного химически неактивного газа через полость.

8. Способ по п.7, при котором этап d) включает осушение химически неактивного газа с помощью осушителя.

9. Способ по п.7, при котором этап d) включает осушение химически неактивного газа путем охлаждения химически неактивного газа.

10. Способ по п.1, при котором химически неактивный газ представляет собой азот, диоксид углерода, легкие углеводородные газы или благородный газ, выбранный из группы, состоящей из гелия, аргона, неона, радона, криптона и ксенона.

11. Способ по п.1, при котором заданная температура точка росы выбрана такой, что давление пара в полости составляет 3 торр или меньше.

12. Способ по п.1, дополнительно содержащий этапы:

d) осушения химически неактивного газа, который выходит из полости, после измерения температуры точки росы; и

e) рециркуляции осушенного химически неактивного газа через полость;

причем заданная температура точки росы выбрана такой, что давление пара в полости составляет 3 торр или меньше;

причем этап (а) включает пропускание химически неактивного газа через полость при заданной скорости потока таким образом, что в результате объем полости обновляется 25-50 раз в час; при этом химически неактивный газ представляет собой гелий; причем полость образована емкостью, и в нее загружено отработанное ядерное топливо, и емкость размещена в контейнере.

13. Система для осушения полости с загруженными в нее высокоактивными отходами ("ВАО"), содержащая емкость, образующую полость, имеющую впуск и выпуск; источник химически неактивного газа; средство для пропускания химически неактивного газа от источника неактивного газа через полость; и средство для периодического измерения температуры точки росы химически неактивного газа, выходящего из полости.

14. Система по п.13, дополнительно содержащая средство для осушения химически неактивного газа, причем это средство осушения размещено ниже по потоку средства измерения температуры точки росы.

15. Система по п.14, в которой средство осушение содержит холодильник.

16. Система по п.14, в которой средство осушения содержит осушитель.

17. Система по п.14, дополнительно содержащая средство для рециркуляции химически неактивного газа из средства осушения назад в источник химически неактивного газа.

18. Система по п.13, дополнительно содержащая контроллер, функционально соединенный со средством измерения температуры точки росы; причем средство измерения температуры точки росы выполнено с возможностью создания сигналов, указывающих измеренную температуру точки росы химически неактивного газа, и передачи этих сигналов в контроллер; при этом контроллер выполнен с возможностью анализа указанных сигналов и последующего определения, что сигналы указывают, что измеренная температура точки росы равна или ниже заданной температуры точки росы, в течение заданного времени, а также контроллер выполнен с возможностью (1) прерывания потока химически неактивного газа через полость и/или (2) активизации средства для указания, что полость является сухой.

19. Система по п.18, в которой заданная температура точки росы находится в интервале приблизительно 20-26°F, а заданное время находится в интервале приблизительно 25-35 мин, и средство пропускания обеспечивает циркуляцию химически неактивного газа через полость при заданной скорости потока таким образом, что в результате объем полости обновляется 25-50 раз в течение заданного времени.

20. Система по п.13, в которой средство измерения температуры точки росы содержит гигрометр.

21. Система по п.13, дополнительно содержащая контейнер, причем емкость размещена в этом контейнере.

22. Система по п.13, дополнительно содержащая контейнер, причем емкость размещена в этом контейнере; средство для осушения химически неактивного газа, причем это средство осушения размещено ниже по потоку средства для измерения температуры точки росы; средство для рециркуляции химически неактивного газа из средства осушения назад в источник химически неактивного газа и формирования таким образом замкнутой системы; и контроллер, функционально соединенный со средством измерения температуры точки росы; причем средство измерения температуры точки росы выполнено с возможностью создания сигналов, указывающих измеренную температуру точки росы химически неактивного газа, и передачи этих сигналов в контроллер; и при этом контроллер выполнен с возможностью анализа указанных сигналов и последующего определения соответствия этих сигналов измеренной температуре точки росы, равной или ниже заданной температуры точки росы, в течение заданного времени, а также контроллер выполнен с возможностью (1) прерывания потока химически неактивного газа через полость и/или (2) активизации средства для указания, что полость является сухой; причем заданная температура точки росы находится в интервале приблизительно 20-26°F, а заданное время находится в интервале приблизительно 25-35 мин, средство пропускания обеспечивает циркуляцию химически неактивного газа через полость при заданной скорости потока таким образом, что в результате объем полости обновляется 25-50 раз в час, и средство измерения температуры точки росы содержит гигрометр.

| Аппарат для дозировки жидкостей | 1933 |

|

SU37869A1 |

| СПОСОБ ОСУШКИ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2003 |

|

RU2246145C1 |

| РЕЦИРКУЛЯЦИОННАЯ СУШИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2102662C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНОГО МОДИФИКАТОРА БЕТОННОЙ СМЕСИ | 1996 |

|

RU2096389C1 |

| US 4952339 A1, 28.08.1990 | |||

| US 5839206 A, 24.11.1998. | |||

Авторы

Даты

2009-12-27—Публикация

2006-06-06—Подача