Изобретение относится к авиационной технике, в частности к диагностике состояния ответственных элементов конструкции воздушных судов (ВС), а именно к диагностике состояния заделки остекления фонаря кабины и может быть использовано для выявления наличия опасных дефектов: отрыв лент крепления от стекла, нарушение герметичности элементов заделки.

В настоящее время существуют различные подходы к диагностике состояния заделки остекления фонаря кабины начиная от простейших визуальных осмотров деталей до широкого применения современных комплексов неразрушающего контроля в условиях авиаремонтных предприятий [«Восстановление боевой авиационной техники», издание ВВИА имени профессора Н.Е. Жуковского, 1989 г., стр. 263-266].

Ближайшим аналогом предлагаемого решения является способ диагностики заделки остекления фонаря кабины, основанный на установке по периметру остекления фонаря кабины воздушного судна бумажных индикаторов, создании избыточного давления в кабине ВС на заданную величину, измерению расстояния отклонения индикаторов от их начального положения. [Методические рекомендации по эксплуатации и восстановлению деталей остекления из органического стекла воздушных судов государственной авиации РФ в условиях заводского и войскового ремонта, Выпуск ГИ ВВС, Москва 2015 г., 16 С.]. Недостатком данного способа является низкая вероятность обнаружения и прогнозирования динамики развития дефектов на ранних стадиях.

Техническим результатом применения заявленного способа является:

1. Повышение вероятности обнаружения дефектов остекления фонаря кабины ВС в области заделки;

2. Возможность прогнозирования динамики развития дефектов на ранних стадиях.

В известном способе плавно создается избыточное давление в кабине до заданной величины и выдерживается при данном давлении в течение заданного времени, определяется местоположение дефекта в области заделки остекления фонаря кабины ВС. Технический результат достигается тем, что согласно предлагаемого способа предварительно устанавливают N датчиков акустической эмиссии (АЭ) по периметру остекления фонаря кабины в области заделки на заданном расстоянии от каркаса кабины и заданном расстоянии друг от друга, принимают импульсы от каждого датчика АЭ в интервале времени от начала создания избыточного давления заданной величины T1 до момента времени Т2=T1+Тв, где Тв - заданное время выдержки избыточного давления, запоминают потоки импульсов АЭ, полученных от каждого датчика, определяют закон распределения принятых от каждого датчика АЭ импульсных потоков, сравнивают с заданным законом распределения, по результатам сравнения распределения потока импульсов АЭ принимают решение о наличии развивающегося дефекта в заделке остекления фонаря кабины, а его местонахождение определяют по координатам датчика, вычисляют критерий степени опасности регистрируемых развивающихся дефектов в соответствии с параметрами закона распределения потока импульсов.

Сущность предлагаемого способа заключается в том, что предварительно устанавливают N датчиков акустической эмиссии по периметру остекления фонаря кабины в области заделки на заданном расстоянии от каркаса кабины и заданном расстоянии друг от друга, принимают импульсы от каждого датчика АЭ в интервале времени от начала создания избыточного давления заданной величины T1 до момента времени Т2=T1+Тв, где Тв - заданное время выдержки избыточного давления, запоминают потоки импульсов АЭ, полученных от каждого датчика, определяют закон распределения принятых от каждого датчика АЭ потоков импульсов, сравнивают с заданным законом распределения, по результатам сравнения распределения потока импульсов АЭ принимают решение о наличии развивающегося дефекта в заделке остекления фонаря кабины, а его местонахождение определяют по координатам датчика, вычисляют критерий степени опасности регистрируемых развивающихся дефектов в соответствии с параметрами закона распределения потока импульсов.

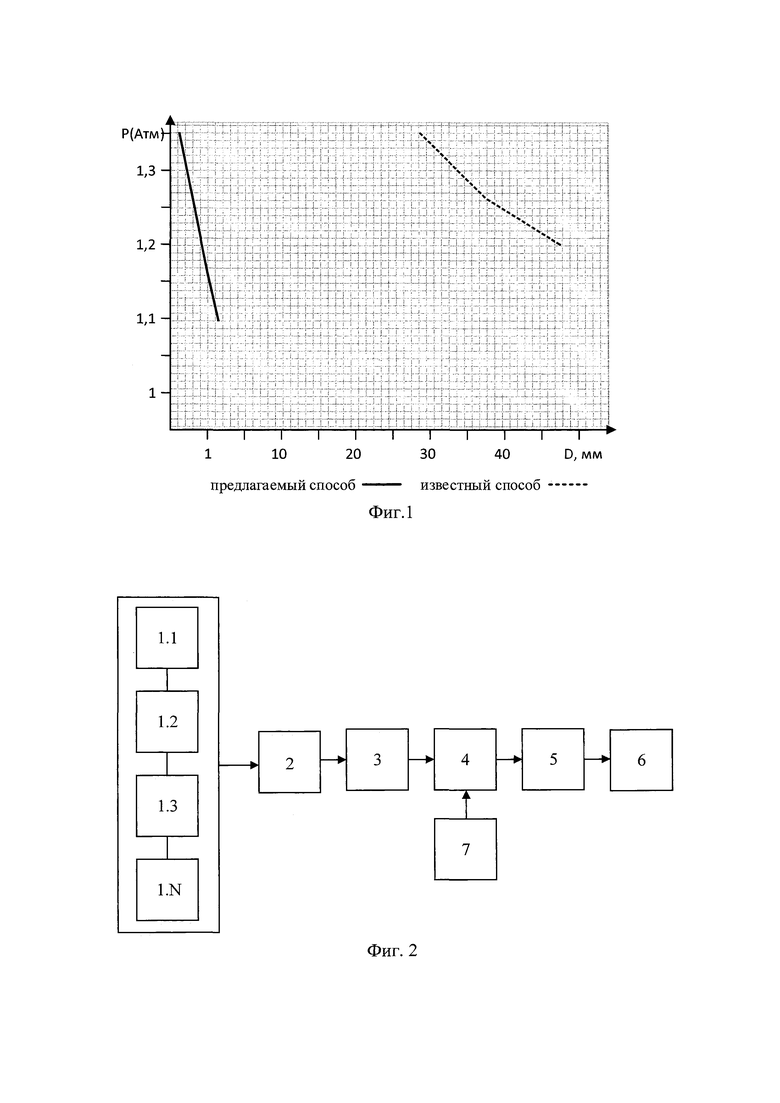

Известно, что при воздействии нагрузки на клеевые соединения, композиционные материалы, металлы образуются множество микродефектов, которые при повышении нагрузки объединяются в макродефект (расслоение, трещина). [«Система оценки прочности конструкции авиационной и ракетно-космической техники на основе метода акустической эмиссии», научно-технический журнал «Контроль. Диагностика» 2018 год №8 (242) август - 70 с.; С. 34-39]. Для регистрации акустических волн, излучаемых дефектами при воздействии нагрузки на материал объекта контроля, используются датчики акустической эмиссии [ГОСТ Р 55045-2012]. В предлагаемом способе датчики АЭ устанавливаются по периметру остекления фонаря кабины в области заделки для возможности приема датчиками акустических импульсов, возникающих в остеклении, клевом соединении между остеклением и лентой крепления. Избыточное давление в кабине ВС создается с целью создания нагрузки на клеевое соединение между остеклением и лентой крепления. В ходе исследований, было установлено, что при использовании известного способа возможно диагностировать только дефекты (расслоение) длиной более 30 мм. Дефект такого размера способен даже при не продолжительном полете привести к полному разрушению конструкции и повлечь тяжелые последствия. Использование предлагаемого способа позволяет определять дефекты на ранней стадии их развития, что повышает надежность конструкции и воздушного судна в целом. На фигуре 1 представлена графическая зависимость величины выявленных дефектов заделки остекления фонаря кабины воздушного судна от величины избыточного давления в кабине при использовании известного и предлагаемого способов диагностирования.

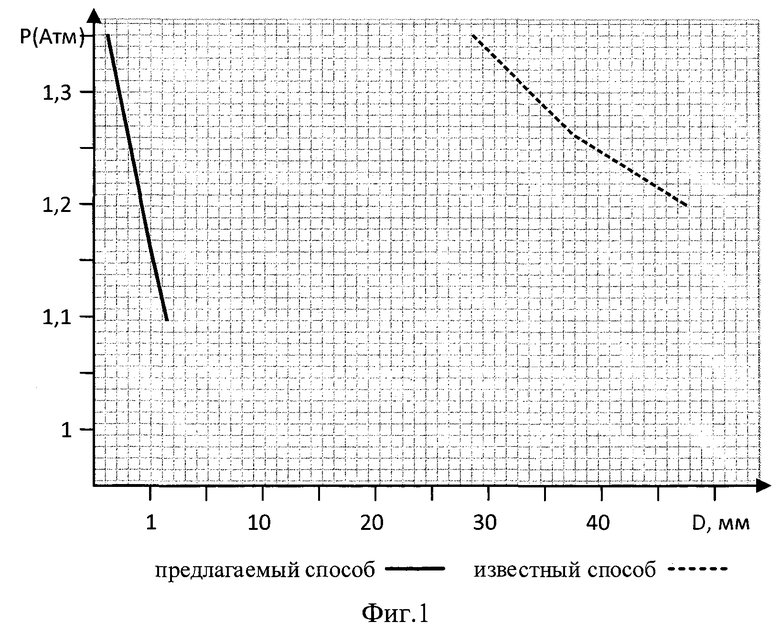

На фигуре 2 приведено устройство с помощью которого может быть реализован указанный способ, где обозначено:

1.1, 1.2…1. N - датчик акустической эмиссии; 2 - блок запоминания потоков импульсов АЭ; 3 - блок определения закона распределения потоков импульсов АЭ; 4 - блок сравнения закона распределения потока импульсов АЭ с заданным законом распределения, 5 - блок принятия решения о наличии и местоположении дефекта, 6 - блок вывода полученных результатов, 7 - подаваемый на блок 4 заданный закон распределения. Блоки 3, 4, 5 могут быть выполнены на базе микрокомпьютера FRONT Compact 122.542.

Блок запоминания потоков импульсов АЭ 2 предназначен для сохранения полученных от датчиков АЭ потоков импульсов и их передачи в блок 3. Блок определения закона распределения потоков импульсов АЭ 3 предназначен для определения закона распределения потоков импульсов АЭ на каждой секунде деформирования от каждого датчика. Блок 4 предназначен для сравнения закона распределения потоков импульсов АЭ с заданным законом распределения на каждой секунде деформирования от каждого датчика. Блок 5 предназначен для принятия решения о наличии и местоположении дефекта на основании информации полученной из блока 4. Блок вывода полученных результатов 6 предназначен для отображения информации о наличии, степени опасности и местоположении дефекта. Блок 6 может быть выполнен на базе промышленного монитора DNA-17-TR-S-R20. Блок 7 предназначен для генерации потока импульсов с заданным законом распределения.

При этом, первый выход блока 1 соединен с первым входом блока 2, первый выход блока 2 соединен с первым входом блока 3, первый выход блока 3 соединен с первым входом блока 4, первый выход блока 4 соединен с первым входом блока 5, первый выход блока 5 соединен с первым входом блока 6, первый выход блока 7 соединен с вторым входом блока 4.

Блок принятия решения 5 предназначен для принятия решения о наличии и местоположении дефекта по степени отклонения закона распределения потоков импульсов АЭ на каждой секунде деформирования.

Таким образом, в процессе эксплуатации (испытаний) при создании избыточного давления в кабине ВС определяется наличие, степень опасности дефектов и их местоположение, исходя из чего принимается решение о возможности дальнейшей эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТА В ЗАДЕЛКЕ ОСТЕКЛЕНИЯ КАБИНЫ | 2021 |

|

RU2759038C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ЗАДЕЛКИ ОСТЕКЛЕНИЯ ФОНАРЯ КАБИНЫ ВОЗДУШНОГО СУДНА | 2021 |

|

RU2759027C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| Способ акустико-эмиссионного контроля металлических объектов и устройство для его осуществления | 2020 |

|

RU2736175C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2207562C1 |

| УСТРОЙСТВО АКУСТИКО-ЭМИССИОННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ГИДРАВЛИЧЕСКИХ СИСТЕМ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2024 |

|

RU2829942C1 |

| СПОСОБ КОНТРОЛЯ ФИЗИЧЕСКОГО СОСТОЯНИЯ ЖЕЛЕЗОБЕТОННЫХ ОПОР СО СТРЕЖНЕВОЙ НАПРЯГАЕМОЙ АРМАТУРОЙ | 2013 |

|

RU2521748C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

| Способ и устройство оценки и прогнозирования ресурса при акустико-эмиссионной диагностике конструкций | 2022 |

|

RU2789694C1 |

| СПОСОБ ОЦЕНКИ НЕСУЩЕЙ СПОСОБНОСТИ ЖЕЛЕЗНОДОРОЖНЫХ ОПОР | 2017 |

|

RU2681277C2 |

Изобретение относится к авиационной технике, в частности к диагностике состояния ответственных элементов конструкции воздушных судов (ВС), а именно к диагностике состояния заделки остекления фонаря кабины, и может быть использовано для выявления наличия опасных дефектов. Предварительно устанавливают N датчиков акустической эмиссии (АЭ) по периметру остекления фонаря кабины в области заделки на заданном расстоянии от каркаса кабины и заданном расстоянии друг от друга. Принимают импульсы от каждого датчика АЭ в интервале времени от начала создания избыточного давления заданной величины T1 до момента времени. Запоминают потоки импульсов АЭ, полученных от каждого датчика, определяют закон распределения принятых от каждого датчика АЭ импульсных потоков, сравнивают с заданным законом распределения. Принимают решение о наличии развивающегося дефекта в заделке остекления фонаря кабины, а его местонахождение определяют по координатам датчика. Вычисляют критерий степени опасности регистрируемых развивающихся дефектов в соответствии с параметрами закона распределения потока импульсов. Повышается вероятность обнаружения дефектов остекления фонаря кабины ВС в области заделки. 2 ил.

Способ диагностирования заделки остекления фонаря кабины, основанный на плавном создании избыточного давления в кабине до заданной величины и выдержке ее при данном давлении в течение заданного времени, определение местоположения дефекта в области заделки остекления фонаря кабины ВС, отличающийся тем, что предварительно устанавливают N датчиков акустической эмиссии по периметру остекления фонаря кабины в области заделки на заданном расстоянии от каркаса кабины и заданном расстоянии друг от друга, принимают импульсы от каждого датчика АЭ в интервале времени от начала создания избыточного давления заданной величины T1 до момента времени Т2=T1+Тв, где Тв - заданное время выдержки избыточного давления, запоминают потоки импульсов АЭ, полученных от каждого датчика, определяют закон распределения принятых от каждого датчика АЭ импульсных потоков, сравнивают с заданным законом распределения, по результатам сравнения распределения импульсов АЭ принимают решение о наличии развивающегося дефекта в заделке остекления фонаря кабины, а его местонахождение определяют по координатам датчика, вычисляют критерий степени опасности регистрируемых развивающихся дефектов в соответствии с параметрами закона распределения потока импульсов.

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ | 2016 |

|

RU2616329C1 |

| СПОСОБ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ АВИАЦИОННОЙ ТЕХНИКИ ПО СОСТОЯНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2318703C2 |

| US 9745046 B2, 29.08.2017. | |||

Авторы

Даты

2020-05-29—Публикация

2019-12-20—Подача