Область техники, к которой относится изобретение

Изобретение относится к области измерения температуры, в частности к устройству и способу измерения температуры расплавленных металлов.

Уровень техники

В металлургической промышленности необходимо непрерывно измерять температуру расплавленных металлов (например, расплавленной стали и расплавленного чугуна) в режиме реального времени в процессе производства, что имеет большое значение для улучшения качества металла и эффективности производства, а также снижения энергопотребления.

Для измерения температуры расплавленных металлов обычно используются платинородиевые термопары с защитными трубками, при этом термопары помещаются в защитные трубки, а затем защитные трубки с термопарами внутри вставляются в расплавленный металл для достижения непрерывного измерения температуры расплавленного металла. Это измерение является дорогостоящим из-за высокой цены платинородиевых термопар.

В патентном документе US 6846105 B2 описан способ непрерывного измерения температуры расплавленной стали и трубка для измерения температуры, которая состоит из двух соединённых вместе трубчатых корпусов с одним открытым концом и одним закрытым концом. При использовании способа трубчатые корпуса вставляются в расплавленную сталь на определённую глубину, и после достижения теплового равновесия внутри и снаружи вставленной в расплавленную сталь части трубки, во внутренней части вставленной в расплавленную сталь трубки образуется изотермическая полость абсолютно чёрного тела, при этом температуру расплавленной стали можно рассчитать путём измерения теплового излучения этой полости с помощью термометра.

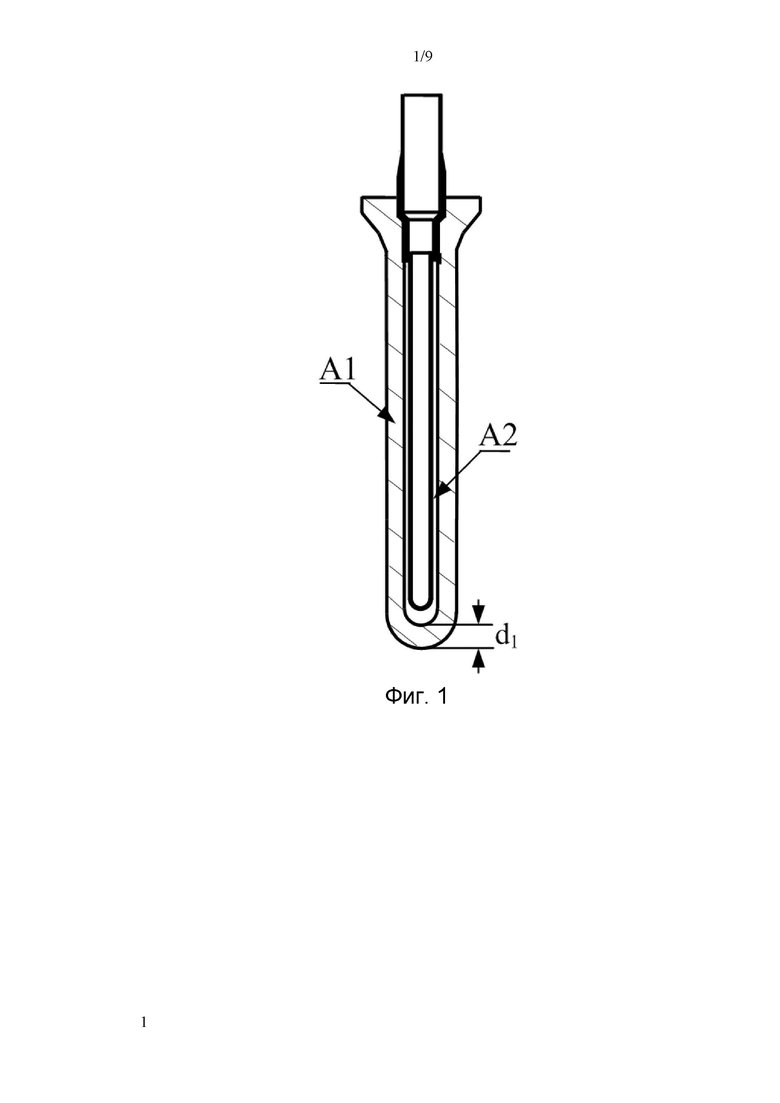

В соответствии с анализом теплопередачи и теорией полости абсолютно чёрного тела стабильное излучение полости абсолютно чёрного тела реализуется в нижней части трубки для измерения температуры с эффективной излучательной способностью, близкой к 1, поскольку конструкция трубки измерения температуры и глубина, на которую вставлена трубка в расплавленную сталь, до некоторой степени ограничиваются, обеспечивая точность измерения температуры излучения. Однако известное техническое решение является несовершенным из-за медленной скорости ответной реакции при измерении температуры. Корпус трубки для измерения температуры состоит из двух слоёв, расположенных внутри и снаружи, при этом наружный слой представляет собой огнеупорный корпус А1 трубки из алюминиево-углеродного материала, а внутренний слой представляет собой корпус А2 трубки из корунда или оксида циркония, как показано на фиг. 1, в результате чего получается медленная ответная реакция. Кроме того, наружный огнеупорный слой трубки, выполненной из алюминиево-углеродного материала с низкой прочностью и высокой пористостью, должен иметь большую толщину стенки (толщина стенки d1 составляет около 20-35 мм) и большие размеры, чтобы соответствовать требованиям, предъявляемым к прочности и сроку службы трубки для измерения температуры, что также усугубляет отставание в ответной реакции на изменение температуры. Таким образом, от момента введения в расплавленную сталь до получения измеренной температуры, корпус трубки этой конструкции реагирует в течение 5-10 минут, в результате чего трубка для измерения температуры, используемая в настоящее время, подходит только для измерения температуры в промежуточном ковше, но не может отвечать требованиям быстрой ответной реакции оборудования для измерения температуры при непрерывной разливке, рафинировании и вращении печи.

В патентном документе CN 102221408 A описана инфракрасная трубка для непрерывного измерения температуры расплавленной стали, её компонент и способ его подготовки. Внутреннее отверстие корпуса трубки выполнено ступенчатым, в большее отверстие на нижнем конце корпуса трубки встроен теплопроводящий блок, а на верхнем конце трубки закреплена соединительная трубка. Корпус трубки для измерения температуры изготовлен из литого огнеупорного хром-корунда, а теплопроводящий блок – из алюминиево-углеродного материала. Быстрое измерение температуры расплавленной стали осуществляется посредством быстрой теплопередачи теплопроводящего блока. Известное решение также является несовершенным из-за того, что сразу после введения корпуса трубки в расплавленную сталь полость, образованная теплопроводящим блоком и окружающим корпусом трубки, будет иметь заметно неизотермические свойства из-за разницы в материалах, теплофизических параметрах, форме и размерах, которые вместе с неопределенностью излучательной способности поверхности теплопроводящего блока приведут к неопределенности в результатах измерений и затруднению обеспечения их точности. Кроме того, толщина теплопроводящего блока составляет 20 мм, что замедляет теплопередачу. Как подтверждается анализом теплопередачи и экспериментами, ответная реакция на измерения температуры при такой толщине занимает около 5 минут, что создаёт трудности для достижения быстрой ответной реакции.

В патентном документе CN 1936524 A представлен стопор промежуточного сталеразливочного ковша с функцией непрерывного измерения температуры. Этот стопор содержит установленное на нем устройство для измерения температуры. Описанный в указанном документе стопор обычно изготавливается из алюминиево-углеродного материала, магния-углерода или циркония-углерода. Как показано на фиг. 2, известное устройство для измерения температуры представляет собой термопару типа S или типа B, или устройство для измерения температуры излучения. Данное техническое решение также является несовершенным по следующим причинам: чтобы противостоять сильной эрозии на выходном отверстии для расплавленной стали в промежуточном сталеразливочном ковше, существующий стопор, который выполняет функцию измерения температуры, должен иметь толщину стенки d2 около 60-100 мм, что приводит к значительному запаздыванию в ответной реакции на измерении температуры в течение более 20 минут, что подтверждается анализом теплопередачи и экспериментами, поэтому требования к управлению процессом непрерывного литья являются трудно удовлетворимыми.

Раскрытие изобретения

Изобретение направлено на разработку устройства и способа измерения температуры расплавленного металла, обеспечивающих повышение скорости непрерывного измерения температуры расплавленных металлов.

Первым объектом изобретения является устройство измерения температуры для измерения температуры расплавленных металлов, содержащее чувствительный к температуре элемент, поддерживающую трубку, соединительную трубку и вытяжную конструкцию, при этом чувствительный к температуре элемент содержит металлокерамическую трубку, один конец которой закрыт, а другой открыт, толщина стенки металлокерамической трубки меньше толщины стенки поддерживающей трубки, металлокерамическая трубка выполнена с возможностью воспринимать температуру расплавленного металла и излучать стабильную тепловую энергию излучения на основе принципа полости абсолютно чёрного тела при нахождении в расплавленном металле; открытый конец металлокерамической трубки жёстко соединен с одним концом поддерживающей трубки, металлокерамическая трубка сообщается с поддерживающей трубкой, а другой конец поддерживающей трубки жёстко соединен с соединительной трубкой; при этом вытяжная конструкция выполнена с возможностью удаления дыма, находящегося внутри металлокерамической трубки и поддерживающей трубки.

Предпочтительно, толщина d стенки металлокерамической трубки составляет 1,0-10,0 мм.

Предпочтительно, отношение L1/Ф0 составляет от 1,0 до 20,0, где L1 – длина части внутренней полости металлокерамической трубки, выступающей из поддерживающей трубки, а Ф0 – внутренний диаметр металлокерамической трубки.

Предпочтительно, отношение L1/Ф0 составляет от 1,0 до 6,0, где L1 – длина части внутренней полости металлокерамической трубки, выступающей из поддерживающей трубки, а Ф0 – внутренний диаметр металлокерамической трубки.

Предпочтительно, металлокерамическая трубка, поддерживающая трубка и соединительная трубка соосны.

Предпочтительно, материал металлокерамической трубки представляет собой металлокерамический композитный материал, изготовленный из металлического порошка и керамического порошка с помощью порошковой металлургии и содержащий по меньшей мере один из следующих компонентов: W-ZrO2, Mo-ZrO2, Mo-MgO или W-Mo-ZrO2.

Предпочтительно, материал металлокерамической трубки содержит металл с объёмным содержанием от 30 до 60%, полностью стабилизированный диоксид циркония с объёмным содержанием от 30 до 60% и частично стабилизированный диоксид циркония с объёмным содержанием от 5 до 30%.

Предпочтительно, на внешнюю поверхность металлокерамической трубки нанесено антиокислительное покрытие.

Предпочтительно, толщина стенки поддерживающей трубки составляет от 15 до 100 мм; и/или длина поддерживающей трубки составляет от 200 до 2200 мм.

Предпочтительно, вытяжная конструкция содержит вентиляционную трубку и вентиляционную трубку и вентиляционное отверстие, при этом один конец вентиляционной трубки расположен в поддерживающей трубке и сообщается с поддерживающей трубкой, металлокерамической трубкой и вентиляционным отверстием, а другой конец вентиляционной трубки соединен с одним концом соединительной трубки; другой конец которой выполнен с возможностью соединения с инфракрасным датчиком температуры; так что при измерении температуры расплавленного металла продувочный газ, вдуваемый в соединительную трубку, поступает через вентиляционную трубку как в металлокерамическую трубку, так и в поддерживающую трубку для выдувания дыма через вентиляционное отверстие при прохождении через зазор между вентиляционной трубкой и поддерживающей трубкой.

Предпочтительно, расстояние L2 между концом вентиляционной трубки, смежным с металлокерамической трубкой, и открытым концом металлокерамической трубки больше или равно 30 мм.

Предпочтительно, вентиляционное отверстие содержит сквозное отверстие в поддерживающей трубке; и/или вентиляционное отверстие содержит канал, образованный вентиляционной канавкой на внутренней стенке поддерживающей трубки и наружной стенкой соединительной трубки; и/или, вентиляционное отверстие содержит канал, образованный вентиляционной канавкой на наружной стенке соединительной трубки и внутренней стенкой поддерживающей трубки; и/или вентиляционное отверстие содержит сквозное отверстие на соединительной трубке.

Предпочтительно, поддерживающая трубка образует пустотелый стопор.

Предпочтительно, устройство для измерения температуры дополнительно содержит инфракрасный датчик температуры и процессор обработки сигнала, при этом инфракрасный датчик соосно соединен с соединительной трубкой и выполнен с возможностью преобразования принятой энергии теплового излучения, испускаемого металлокерамической трубкой, в электрический сигнал, а указанный процессор выполнен с возможностью обработки электрического сигнала и вычисления температуры расплавленного металла.

Вторым объектом изобретения является способ измерения температуры расплавленного металла, в котором температура расплавленного металла измеряется с использованием описанного выше устройства измерения температуры, которое вставляют в расплавленный металл на глубину, равную или превышающую 8-кратный внешний диаметр металлокерамической трубки.

Для устройства и способа измерения температуры расплавленного металла, осуществленных в соответствии с изобретением, согласно анализу теплопередачи и теории полости абсолютно чёрного тела, могут быть реализованы быстрый теплообмен и стабильное излучение полости абсолютно чёрного тела, поскольку чувствительный элемент для измерения температуры представляет собой металлокерамическую трубку, толщина стенки которой меньше толщины стенки поддерживающей трубки, тем самым обеспечивая непрерывное измерение температуры расплавленного металла с высокой скоростью ответной реакции.

Другие особенности и преимущества изобретения станут более понятными из дальнейшего подробного описания вариантов осуществления этого изобретения со ссылками на чертежи.

Краткое описание чертежей

На фиг. 1 схематично показана трубка для измерения температуры по патенту US 6846105 B2;

на фиг. 2 схематично показан стопор с измерением температуры расплавленной стали согласно документу CN 1936524 A;

на фиг. 3 схематично показано устройство для измерения температуры в соответствии с первым вариантом осуществления изобретения, которое находится в состоянии измерения температуры расплавленного металла;

на фиг. 4 схематично показан измерительный корпус устройства измерения температуры расплавленного металла в соответствии с первым вариантом осуществления изобретения;

на фиг. 5 схематично показан измерительный корпус устройства измерения температуры расплавленного металла в соответствии со вторым вариантом осуществления изобретения;

на фиг. 6 схематично показаны вентиляционные отверстия измерительного корпуса устройства для измерения температуры, показанного на фиг. 5;

на фиг. 7 схематично показаны вентиляционные отверстия измерительного корпуса устройства для измерения температуры расплавленного металла в соответствии с третьим вариантом осуществления изобретения;

на фиг. 8 схематично показан измерительный корпус устройства измерения температуры расплавленного металла в соответствии с четвертым вариантом осуществления изобретения;

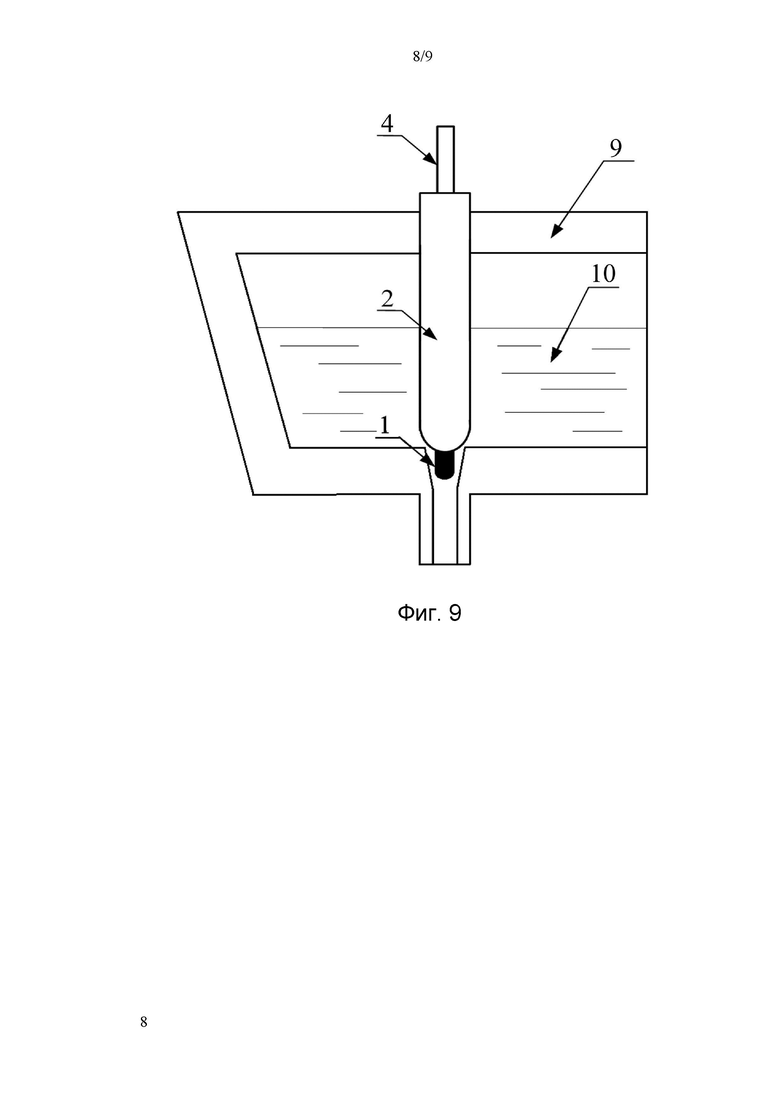

на фиг. 9 схематично показано устройство для измерения температуры в состоянии измерения температуры расплавленного металла в соответствии с пятым вариантом осуществления изобретения;

на фиг. 10 схематично показан измерительный корпус устройства измерения температуры расплавленного металла в соответствии с пятым вариантом осуществления изобретения.

На фиг. 1 – 10 использованы следующие обозначения:

А1 – трубка из материала алюминий-углерод;

A2 – трубка из корунда или диоксида циркония,

1 – металлокерамическая трубка,

2 – поддерживающая трубка,

3 – вентиляционная трубка,

4 – соединительная трубка,

5 – вентиляционное отверстие,

6 – инфракрасный датчик измерения температуры,

7 – процессор для обработки сигнала,

8 – гайка,

9 – промежуточный сталеразливочный ковш,

10 – расплавленная сталь.

Предпочтительные варианты осуществления изобретения

Описанные далее варианты осуществления изобретения являются просто частью, а не всех вариантов осуществления настоящего изобретения. Дальнейшее описание по меньшей мере одного варианта осуществления изобретения фактически является только иллюстративным, и никоим образом не предназначено для ограничения этого изобретения и его применения или использования. На основе вариантов осуществления изобретения все другие варианты, полученные специалистами в данной области техники без выполнения творческой работы, находятся в пределах объёма настоящего изобретения.

Относительное расположение компонентов устройства и этапов способа, числовых выражений и числовых значений, изложенных в этих вариантах осуществления изобретения, если специально не указано иное, не должно рассматриваться как ограничение настоящего раскрываемого изобретения. Следует принимать во внимание, что относительные размеры различных частей, показанных на чертежах, приведены с целью улучшения наглядности и необязательно изображены в соответствии с фактическим масштабом. Технологии, способы и устройства, известные специалистам в данной области техники, могут не подробно обсуждаться, но, там, где это уместно, эти технологии, способы и устройства следует рассматривать как часть данного описания. Во всех приведенных примерах любое конкретное значение следует интерпретировать только как показательное, а не в качестве ограничения, следовательно, в других примерах и вариантах осуществления изобретения могут использоваться разные значения. Следует отметить, что одинаковые числовые и буквенные обозначения представляют аналогичные элементы на чертежах, поэтому любой элемент, уже описанный на одной из фигур, не нуждается в дальнейшем обсуждении в последующих фигурах.

Для простоты описания могут использоваться относительные пространственные термины, такие как «на…», «над…», «на верхней поверхности…» и «сверху», для описания пространственного взаимного положения одного устройства или элемента относительно других устройств или элементов, как показано на чертежах. Следует принимать во внимание, что относительные пространственные термины предназначены для того, чтобы включать в себя различные ориентации при использовании или в процессе работы в дополнение к ориентациям, показанным на чертежах. Например, устройство, описанное как «над другими устройствами или элементами» или «на других устройствах или элементах», могут позиционироваться и как «под другими устройствами или элементами», если устройства, показанные на чертежах, перевернуты. Таким образом, термин «выше ...» может включать в себя как «выше…», так и «ниже…». Устройство может быть ориентировано иным образом (повёрнуто на 90° или в других ориентациях), и используемые в данном описании относительные пространственные термины должны интерпретироваться соответствующим образом.

Как показано на фиг. 3-10, устройство для измерения температуры расплавленного металла согласно изобретению содержит чувствительный к температуре элемент, поддерживающую трубку 2, соединительную трубку 4 и вытяжную конструкцию. Чувствительный к температуре элемент представляет собой металлокерамическую трубку 1, один конец которой закрыт, а другой конец открыт. Толщина стенки металлокерамической трубки 1 меньше толщины стенки поддерживающей трубки 2. Металлокерамическая трубка 1 выполнена с возможностью измерения температуры расплавленного металла и излучать стабильную энергию теплового излучения на основе принципа полости абсолютно чёрного тела при нахождении в расплавленном металле. Открытый конец металлокерамической трубки 1 жёстко соединен с одним концом поддерживающей трубки 2, при этом металлокерамическая трубка 1 сообщается с поддерживающей трубкой 2, а другой конец поддерживающей трубки 2 жёстко соединен с соединительной трубкой 4. Вытяжная конструкция выполнена с возможностью удаления дыма, находящегося внутри металлокерамической трубки 1 и поддерживающей трубки 2.

Скорость теплопередачи значительно улучшается, поскольку чувствительным к температуре элементом устройства измерения температуры является металлокерамическая трубка 1, выполненная из тонкостенного металлокерамического материала, который обладает не только лучшей прочностью и компактностью, чем материалы, обычно используемые для устройств измерения температуры расплавленного металла, например, огнеупорные материалы из алюминиево-углеродного материала, магниево-углеродные огнеупоры и циркониево-углеродные огнеупоры, но также являются превосходными по стойкости к тепловому удару и эрозии. На начальном этапе введения поддерживающей трубки 2 и металлокерамической трубки 1 в расплавленный металл, металлокерамическая трубка 1 способна быстро измерять температуру расплавленного металла и излучать стабильную тепловую энергию излучения с образованием полости абсолютно чёрного тела в режиме реального времени, тем самым позволяя непрерывное измерение температуры расплавленного металла с высокой скоростью ответной реакции.

Толщина стенки металлокерамической трубки может составлять 1,0-10,0 мм. Например, толщина стенки металлокерамической трубки 1 может составлять 1,0 мм, 1,5 мм, 3,0 мм, 5,0 мм, 6,5 мм, 7,0 мм, 8,5 мм, 10,0 мм и т.д., что позволяет металлокерамической трубке иметь небольшую толщину стенки, реализуя тем самым более быстрое измерение температуры расплавленных металлов и излучение стабильной энергии теплового излучения, а также лучшее непрерывное измерение температуры расплавленного металла. Кроме того, путём надлежащего определения диапазона толщины стенок металлокерамической трубки 1 можно полностью сбалансировать рабочие характеристики измерения температуры, стоимость изготовления и срок службы устройства для измерения температуры, а также оптимизировать общие рабочие характеристики устройства для измерения температуры.

Соотношение L1/Ф0 может составлять от 1,0 до 20,0, предпочтительно L1/Ф0 = 1,0-6,0, где L1 – длина части внутренней полости металлокерамической трубки 1, выступающей из поддерживающей трубки 2, а Ф0 – внутренний диаметр металлокерамической трубки 1. Например, L1/Ф0 может составлять 1; 2; 3; 4,5; 7; 8,5; 10; 12; 15; 17; 18,5; 19; 20 и т.д.

В соответствии с теоретическим расчётом и экспериментальной проверкой точность измерения будет обеспечиваться в том случае, если L1/Ф0 больше или равно 1,0, т.е. выполняется условие наличия активной полости абсолютно чёрного тела, и эффективная излучательная способность полости близка к 1. Надлежащий контроль верхнего ограничения длины части металлокерамической трубки 1, которая выступает из поддерживающей трубки 2, является полезным для контроля стоимости производства устройства для измерения температуры.

Металлокерамическая трубка 1, поддерживающая трубка 2, и соединительная трубка 4 предпочтительно являются соосными. Соосное соединение помогает обеспечивать выравнивание оптического пути при измерении температуры.

Предпочтительно, материал металлокерамической трубки 1 представляет собой металлокерамический композитный материал, изготовленный из металлического порошка и керамического порошка с помощью порошковой металлургии, содержащий по меньшей мере один из следующих компонентов: W-ZrO2, Mo-ZrO2, Mo-MgO или W-Mo-ZrO2. Металлокерамический материал, который обладает высокой прочностью, компактностью, хорошей устойчивостью к коррозии расплавленными металлами и высоким коэффициентом теплопроводности, может быть выполнен в виде тонкостенной конструкции для повышения скорости ответной реакции устройства измерения температуры. Металлокерамическая трубка 1 способна формировать полость абсолютно чёрного тела, работающую в режиме реального времени на начальной стадии введения в расплавленные металлы.

Материал металлокерамической трубки 1 может содержать металл с объёмным содержанием от 30% до 60%, полностью стабилизированный диоксид циркония с объёмным содержанием от 30% до 60% и частично стабилизированный диоксид циркония с объёмным содержанием от 5% до 30%.

Предпочтительно, наружная поверхность металлокерамической трубки 1 содержит антиокислительное покрытие, которое предотвращает окисление металлокерамической трубки 1 во время подготовки и использования.

Толщина стенки поддерживающей трубки 2 может составлять 15-100 мм, например, 15 мм, 30 мм, 50 мм, 65 мм, 80 мм, 95 мм, и т.д.; и/или, длина поддерживающей трубки 2 может составлять 200-2200 мм, например, 250 мм, 300 мм, 500 мм, 650 мм, 800 мм, 950 мм, 1150 мм, 1300 мм, 1500 мм 1750 мм, 1800 мм, 1950 мм, 2150 мм и т.д. Поддерживающая трубка 2 имеет подходящую толщину стенки и/или длину для обеспечения общей прочности и срока службы устройства для измерения температуры в расплавленных металлах с погружением на различные глубины.

Поддерживающая трубка 2 может быть изготовлена из по меньшей мере одного из известных огнеупорных материалов из числа огнеупоров алюминий-углерод, огнеупоров магний-углерод и огнеупоров цирконий-углерод в соответствии с фактическими потребностями.

В соответствии с фактическими потребностями металлокерамическая трубка 1 и поддерживающая трубка 2 могут соединяться герметично. Например, металлокерамическая труба 1 и поддерживающая трубка 2 могут соединяться с помощью винтового соединения, соединения с посадкой по пазу и выступу, соединения с конической поверхностью или высокотемпературного крепёжного соединения.

Предпочтительно, вытяжная конструкция устройства измерения температуры содержит вентиляционную трубку 3 и вентиляционное (вентиляционные) отверстие (отверстия) 5. Один конец вентиляционной трубки 3 располагается в поддерживающей трубке 2 и сообщается с поддерживающей трубкой 2, металлокерамической трубкой 1 и вентиляционным отверстием (отверстиями) 5, а другой конец вентиляционной трубки 2 соединяется с одним концом соединительной трубки 4. Другой конец соединительной трубки 4 выполнен с возможностью соосного соединения с инфракрасным датчиком 6 измерения температуры. При измерении температуры расплавленного металла из соединительной трубки 4 подаётся продувочный газ, поступая как в поддерживающую трубку 2, так и в металлокерамическую трубку 1 с помощью вентиляционной трубки 3. После этого продувочный газ выдувает дым из металлокерамической трубки 1 и поддерживающей трубки 2 через зазор между вентиляционной трубой 3 и поддерживающей трубкой 2 и через вентиляционное отверстие (отверстия) 5. Когда устройство измеряет температуру, дым может выдуваться из пространства оптического пути для измерения температуры посредством вдувания продувочного газа (например, сжатого воздуха, предпочтительно инертного газа N2 или Ar) в соединительную трубку 4, позволяя продувочному газу входить через вентиляционную трубку 3, а затем выпускать его наружу из устройства через вентиляционное отверстие (отверстия) 5, что позволяет устройству для измерения температуры излучения измерять температуру более точно.

Предпочтительно, расстояние L2 между концом вентиляционной трубки 3, смежной с металлокерамической трубкой 1, и открытым концом металлокерамической трубки 1 больше или равно 30 мм. Целесообразное расположение вентиляционной трубки 3 позволяет эффективно удалять дым из пространства оптического пути для измерения температуры и повышает точность устройства для измерения температуры.

Вентиляционное отверстие (отверстия) 5 может быть образовано различными способами. Например, вентиляционное отверстие (5), включает в себя сквозное отверстие в поддерживающей трубке 2; и/или, вентиляционное отверстие (отверстия) 5 включает в себя канал, образованный проходящей в осевом направлении вентиляционной канавкой на внутренней стенке поддерживающей трубки 2 и наружной стенкой соединительной трубки 4; и/или, вентиляционное отверстие (отверстия) 5 включает в себя канал, образованный проходящей в осевом направлении вентиляционной канавкой на внешней стенке соединительной трубки 4 и внутренней стенкой поддерживающей трубки 2; и/или вентиляционное отверстие (отверстия) 5 содержит (содержат) сквозное отверстие на соединительной трубке 4.

Количество вентиляционных отверстий 5 может быть определено в соответствии с расходом дыма, размером устройства измерения температуры и т.д. и может составлять 1, 2, 3, 4, 5, 6, 7, 8, 10, 11, 12 и т.д.

Конкретный вид соединения соединительной трубку 4 и поддерживающей трубки 2 определяется в соответствии с реальными потребностями. Например, поддерживающая трубка 2 и соединительная трубка 4 могут соединяться посредством соединения с посадкой по конической поверхности и позиционирования с помощью штифта; или поддерживающая трубка 2 и соединительная трубка 4 могут соединяться посредством соединения с посадкой по цилиндрической поверхности и позиционирования с помощью штифта; или эти трубки 2 и 4 могут соединяться посредством резьбового соединения, при этом поддерживающая трубка 2 образует гайку, в которую ввинчивается соединительная трубка 4.

Способ соединения соединительной трубки 4 и вентиляционной трубки 3 также определяется в соответствии с реальными потребностями. Например, соединительная трубка 4 и вентиляционная трубка 3 могут соединяться посредством высокотемпературного крепёжного соединения и позиционирования с помощью штифта.

Поддерживающая трубка 2 может представлять собой пустотелый стопор. Устройство для измерения температуры с стопором в качестве поддерживающей трубки 2 и металлокерамической трубки 1 в качестве термочувствительного элемента имеет два преимущества: измеренная с помощью такого устройства температура ближе к температуре расплавленной стали в кристаллизаторе, чем температура, измеренная с помощью существующего устройства для измерения температуры, и оно больше подходит для контроля затвердевания расплавленной стали в процессе непрерывной разливки; тонкостенная структура металлокерамической трубки 1 термочувствительного элемента позволяет устройству измерения температуры по настоящему варианту осуществления изобретения иметь более высокую скорость ответной реакции при измерении температуры, составляющую, в частности, примерно 90 с, удовлетворяя тем самым требованиям контроля процесса непрерывной разливки. Если для устройства измерения температуры используется существующий стопор, изготовленный из алюминиево-углеродного материала или магния-углерода, то ее дно, через которое измеряется температура, должно иметь толщину стенок 60-100 мм, чтобы противостоять сильному размытию на выходном отверстии для расплавленной стали промежуточного сталеразливочного ковша. Такая толщина будет вызывать настолько существенную задержку ответной реакции при измерении температуры, что, согласно теоретическому анализу и экспериментальным испытаниям время ответной реакции при измерении температуры будет составлять более 20 минут, что не соответствует требованию контроля процесса непрерывной разливки. Поэтому такое измерение является практически неосуществимым. Кроме того, устройство для измерения температуры, которое также функционирует как стопор, имеет две функции, состоящие в измерении температуры расплавленной стали и регулировании расхода расплавленной стали, при этом оно стоит дешевле, чем использование одного устройства для измерения температуры и одного стопора по отдельности.

Устройство для измерения температуры может дополнительно содержать инфракрасный датчик 6 температуры и процессор 7 обработки сигналов. Инфракрасный датчик 6 температуры соосно присоединяется к соединительной трубке 4 и выполнен с возможностью преобразования принятой энергии теплового излучения, испускаемого металлокерамической трубкой 1, в электрический сигнал, а процессор обработки сигналов выполнен с возможностью обработки электрического сигнала и вычисления температуры расплавленного металла.

Изобретение также относится к способу измерения температуры расплавленного металла, который включает в себя измерение температуры расплавленного металла с использованием упомянутого устройства для измерения температуры.

Когда измеряется температура расплавленного металла, устройство для измерения температуры вставляется в расплавленный металл на глубину, превышающую 8-кратный внешний диаметр металлокерамической трубки 1, или равную ей. Ограничивая глубину введения устройства таким образом, можно добиться стабильного излучения в полости абсолютно чёрного тела, что обеспечивает точность измерения температуры.

Кроме того, способ измерения температуры может включать в себя выдувание дыма с помощью продувочного газа из соединительной трубки 4 и пропускание газа внутрь вентиляционной трубки 3 и через неё, чтобы выдувать дым через зазор между вентиляционной трубкой 3 и поддерживающей трубкой 2, а затем удалять его из устройства через вентиляционное отверстие (отверстия) 5. Продувочный газ способен устранять испарение дыма, когда поддерживающая трубка 2 имеет высокую температуру, тем самым предотвращая влияние дыма на измерение температуры излучения.

Способ измерения температуры расплавленного металла согласно изобретению обладает всеми преимуществами указанного устройства для измерения температуры.

Ниже приведено подробное описание вариантов осуществления изобретения со ссылками на чертежи.

Вариант 1

На фиг. 3 и 4 показана конструкция устройства для измерения температуры в соответствии с первым вариантом осуществления изобретения, которое может применяться для непрерывного и быстрого измерения температуры расплавленной стали в промежуточном сталеразливочном ковше.

Как показано на фиг. 3 и 4, устройство для измерения температуры содержит измерительный корпус, инфракрасный датчик 6 температуры и процессор 7 обработки сигналов.

Измерительный корпус содержит металлокерамическую трубку 1 в качестве чувствительного к температуре элемента, поддерживающую трубку 2, соединительную трубку 4 и вытяжную конструкцию, которая содержит вентиляционную трубку 3 и вентиляционные отверстия 5.

Верхний конец металлокерамической трубки 1 открыт, а нижний конец является закрытым. Металлокерамическая трубка 1 имеет полость. Открытый конец металлокерамической трубки 1 соединен с нижним концом поддерживающей трубки 2. Металлокерамическая трубка 1 при нахождении в расплавленном металле может воспринимать температуру расплавленного металла, стабильно испуская энергию теплового излучения на основе принципа полости абсолютно чёрного тела.

Инфракрасный датчик 6 температуры принимает тепловое излучение из полости металлокерамической трубки 1 и преобразует принятую энергию теплового излучения в электрический сигнал. Процессор 7 обработки сигналов обрабатывает электрический сигнал и вычисляет температуру расплавленного металла, в который вставлена металлокерамическая трубка 1.

В данном варианте осуществления изобретения металлокерамическая трубка 1 имеет толщину стенки 2,5 мм и внутренний диаметр 22,5 мм. Посредством надлежащего определения диапазона толщины стенок металлокерамической трубки 1 можно полностью сбалансировать рабочие характеристики измерения температуры, стоимость изготовления и срок службы устройства для измерения температуры, а также оптимизировать общие рабочие характеристики устройства для измерения температуры.

Благодаря уменьшенной толщине стенки и лучшей теплопроводности, чем у обычно используемой трубки для измерения температуры, металлокерамическая трубка 1 способна быстро формировать полость абсолютно чёрного тела в режиме реального времени на начальной стадии ее введения в расплавленный металл для быстрой ответной реакции.

Как показано на фиг. 4, открытый конец металлокерамической трубки 1 встроен в нижний конец поддерживающей трубки 2 и образует герметичное соединение с этим нижним концом поддерживающей трубки 2. Металлокерамическая трубка 1 установлена соосно поддерживающей трубке 2. В данном варианте осуществления изобретения эти две трубки соединены с помощью канавок и выступов, которые эффективно обеспечивают соосность металлокерамической трубки 1 и поддерживающей трубки 2 и их взаимное осевое положение.

Встроенная в поддерживающую трубку часть металлокерамической трубки 1 имеет длину 50 мм, а невстроенная часть – 100 мм.

Длина встроенной части обеспечивает прочное соосное соединение металлокерамической трубки 1 с поддерживающей трубкой 2, а также помогает контролировать затраты на производство устройства для измерения температуры. Длина невстроенной части удовлетворяет условию формирования полости абсолютно чёрного тела, а эффективная излучательная способность полости близка к 1, что обеспечивает точность измерения и облегчает контроль затрат на производство устройства для измерения температуры.

Предпочтительно, металлокерамическая трубка 1 изготавливается из металлокерамического материала с высокой теплопроводностью, устойчивого к коррозии и размытию от воздействия расплавленной стали, и обладает высокой прочностью и компактностью. В настоящем варианте осуществления изобретения металлокерамический материал представляет собой Mo-ZrO2. Металлокерамический материал, образующий металлокерамическую трубку 1, имеет объёмное содержание металлической фазы 50%, объёмное содержание частично стабилизированного диоксида циркония 15% и объёмное содержание стабилизированного диоксида циркония 35%.

Металлокерамические материалы, которые не только обладают высокой прочностью, компактностью и хорошей устойчивостью к эрозии расплавленными металлами, но также имеют отличную теплопроводность, помогают улучшить скорость ответной реакции устройства для измерения температуры. На ранней стадии, когда измерительный корпус вводится в расплавленные металлы, металлокерамическая трубка 1 способна быстро формировать полость абсолютно чёрного тела в режиме реального времени.

Наружные поверхности металлокерамической трубки 1 и поддерживающей трубки 2 покрыты антиокислительными покрытиями, которые предотвращают окисление при высокой температуре в процессе подготовки и использования измерительного корпуса.

Верхняя часть поддерживающей трубки 2 и инфракрасный датчик 6 температуры соосно соединены с соединительной трубкой 4. Инфракрасный датчик 6 температуры содержит волоконно-оптический инфракрасный датчик измерения температуры, который соединен с соединительной трубкой 4, в частности, в виде соединения с посадкой по конической поверхности. Инфракрасный датчик 6 температуры установлен над соединительной трубкой 4.

Как показано на фиг. 4, поддерживающая трубка 2 и соединительная трубка 4 соосно соединены резьбовым соединением. В частности, внутрь поддерживающей трубки 2 встроена гайка 8, а соединительная трубка 4 присоединена по резьбе этой гайки 8.

Поддерживающая трубка 2 изготовлена из алюминиево-углеродного огнеупорного материала с высокой термостойкостью, стойкостью к проникновению шлака и стойкостью к окислению.

Во время измерения металлокерамическая трубка 1, удерживаемая поддерживающей трубкой 2, способна быстро образовывать полость абсолютно чёрного тела благодаря характеристикам быстрой теплопередачи металлокерамической трубки 1, при этом проявляется преимущество материала поддерживающей трубки 2 с точки зрения низкой стоимости и хорошей устойчивости к эрозии от воздействия шлака и расплавленного металла. В результате осуществляется быстрое измерение температуры расплавленного металла.

Поддерживающая трубка 2 только несет на себе металлокерамическую трубку 1 и не участвует в формировании полости абсолютно чёрного тела, используемой для измерения температуры расплавленного металла, если металлокерамическая трубка 1 встроена в поддерживающую трубку 2 из огнеупорного материала с низкой стоимостью и затем вводится в расплавленный металл. Поскольку металлокерамические материалы дороже огнеупорных материалов, обычно используемых для изготовления трубок для измерения температуры, стоимость измерительного устройства температуры согласно изобретению является более низкой.

В данном варианте осуществления изобретения поддерживающая трубка 2 имеет толщину стенки 25 мм и длину 800 мм. Такая толщина стенки и/или длину поддерживающей трубки 2 достаточна для обеспечения общей прочности и срока службы устройства для измерения температуры и подходит для измерения температуры в расплавленных металлах с различной глубиной погружения.

В данном варианте осуществления изобретения вентиляционная трубка 3 выполнена из оксида алюминия и сообщается с полостью металлокерамической трубки 1. Выполнение вентиляционной трубки 3 из оксида алюминия позволяет ей выдерживать высокие температуры, что подходит для рабочей среды устройства измерения температуры и продлевает срок его службы.

Как показано на фиг. 4, вентиляционная трубка 3 расположена в поддерживающей трубке 2 с зазором между ними в 2 мм, образуя канал для текучей среды с целью выдувания дыма.

Вентиляционные отверстия 5 сообщаются с окружающей средой. Как показано на фиг. 4, вентиляционные отверстия 5 на поддерживающей трубке 2 являются сквозными. Количество вентиляционных отверстий 5 равно двум.

Когда устройство для измерения температуры измеряет температуру, в соединительную трубку 4 вдувается продувочный газ, который проходит через соединительную трубку 4 в вентиляционную трубку 3, затем во внутреннюю часть обеих трубок 2 и 1 и выходит из устройства через вентиляционные отверстия 5 после прохождения через зазор между вентиляционной трубкой 3 и поддерживающей трубкой 2, сдувая дым из пространства вдоль оптического пути, что гарантирует чистоту оптического пути, позволяя устройству более точно измерять температуру.

Один конец вентиляционной трубки 3 соединен с соединительной трубкой 4, а другой конец, смежный с металлокерамической трубкой 1, расположен на расстоянии L2 от открытого конца металлокерамической трубки 1, составляющим не менее 30 мм, что позволяет концу вентиляционной трубки 3, смежным с металлокерамической трубкой 1, располагаться ниже уровня расплавленного металла и на определённом расстоянии над открытым концом металлокерамической трубки 1, например, 100 мм, во время измерения устройством температуры. Целесообразное расположение вентиляционной трубки 3 способствует эффективному удалению дыма из пространства оптического пути измерения температуры, обеспечению чистоты этого пути и повышению точности измерений.

Соединительная трубка 4 может быть соединена с вентиляционной трубкой 3 любым подходящим образом. В данном случае соединительная трубка 4 и вентиляционная трубка 3 могут быть соединены посредством высокотемпературного крепёжного соединения и позиционирования с помощью штифта.

Процесс измерения температуры расплавленной стали устройством, соответствующим первому варианту осуществления изобретения, происходит следующим образом.

Конец измерительного корпуса, заканчивающегося металлокерамической трубкой 1, вставляется в расплавленный металл на глубину, в 10 раз превышающую внешний диаметр металлокерамической трубки 1.

В других вариантах осуществления изобретения измерительный корпус вставляется в расплавленный металл на глубину, превышающую или равную 8-кратному внешнему диаметру металлокерамической трубки 1. В соответствии с анализом теплообмена и теорией излучения в полости абсолютно чёрного тела, может быть достигнуто стабильное излучение в полости абсолютно чёрного тела посредством такого ограничения глубины вставления, которое описано выше, обеспечивая тем самым точность измерения температуры.

Устройство для измерения температуры может быть закреплено на крышке промежуточного сталеразливочного ковша. Соединительная трубка 4 соединяется с инфракрасным датчиком 6 температуры, а инфракрасный датчик 6 температуры соединяется с процессором 7 обработки сигнала. После достижения теплового равновесия между металлокерамической трубкой 1 и расплавленным металлом полость металлокерамической трубки 1 преобразуется в полость абсолютно чёрного тела, инфракрасный датчик 6 температуры принимает энергию теплового излучения из полости абсолютно чёрного тела, и преобразует энергию теплового излучения в электрический сигнал, а процессор 7 обработки сигналов принимает электрический сигнал и вычисляет температуру расплавленного металла в соответствии с электрическим сигналом.

Кроме того, из соединительной трубки 4 подаётся продувочный газ, который протекает в вентиляционную трубку 3. Продувочный газ, вытекающий из вентиляционной трубки 3, заставляет дым на оптическом пути измерения температуры протекать через зазор между вентиляционной трубкой 3 и поддерживающей трубкой 2 к вентиляционному отверстию 5, а затем газ выдувается наружу из устройства через вентиляционные отверстия 5.

В данном варианте осуществления изобретения продувочный газ представляет собой азот N2. В других вариантах продувочный газ может представлять собой газ другого типа, например, сжатый воздух, а предпочтительно – другой инертный газ, например, аргон Ar. Продувочный газ способен устранять испарение дыма, когда поддерживающая трубка 2 имеет высокую температуру, тем самым предотвращая вредное влияние дыма на измерение температуры излучения.

Согласно экспериментальным результатам, с точки зрения точности измерения температуры, погрешность измерения температуры, достигаемая устройством для измерения температуры в данном варианте осуществления изобретения, составляет ± 3°С по сравнению с погрешностью, достигнутой с помощью платинородиевой термопары второго класса B, а время ответной реакции устройства измерения температуры может составлять не более 60 с.

Для части, не указанной в варианте 1 осуществления изобретения, можно сослаться на соответствующее содержимое остальных вариантов осуществления.

Вариант 2

На фиг. 5 схематично показан измерительный корпус устройства для измерения температуры расплавленного металла в соответствии со вторым вариантом осуществления изобретения. На фиг. 6 показаны вентиляционные отверстия устройства для измерения температуры, показанного на фиг. 5.

Как показано на фиг. 5 и 6, данный вариант осуществления изобретения отличается от варианта 1 тем, что вентиляционные отверстия 5 образованы двумя проходящими вдоль оси вентиляционными канавками на внутренней стенке поддерживающей трубки 2 и наружной стенкой соединительной трубки 4. Количество вентиляционных канавок равно двум. Верхняя часть поддерживающей трубки 2 и соединительная трубка 4 соединены посредством посадки по цилиндрической поверхности и позиционирования с помощью штифта.

Для части, не указанной в варианте 2 осуществления изобретения, можно сослаться на соответствующее содержимое остальных вариантов осуществления.

Вариант 3

На фиг. 7 показано выполнение вентиляционных отверстий измерительного корпуса устройства для измерения температуры расплавленного металла, в соответствии с третьим вариантом осуществления изобретения.

Как показано на фиг. 7, данный вариант осуществления изобретения отличается от варианта 1 тем, что вентиляционные отверстия 5 образованы двумя проходящими вдоль оси вентиляционными канавками на наружной стенке соединительной трубки 4 и внутренней стенкой поддерживающей трубки 2. Количество вентиляционных канавок равно двум.

Для части, не указанной в варианте 3 осуществления изобретения, можно сослаться на соответствующее содержание остальных вариантов осуществления.

Вариант 4

На фиг. 8 схематично показан измерительный корпус устройства для измерения температуры расплавленного металла в соответствии с четвёртым вариантом осуществления раскрываемого изобретения.

Как показано на фиг. 8, вариант 4 отличается от варианта 1 тем, что вентиляционные отверстия 5 являются сквозными отверстиями на соединительной трубке 4, при этом количество сквозных отверстий составляет 2.

Для части, не указанной в варианте 4 осуществления изобретения, можно сослаться на соответствующее содержимое остальных вариантов осуществления.

Вариант 5

На фиг. 9 схематично показано устройство для измерения температуры в состоянии измерения температуры расплавленного металла в соответствии с пятым вариантом осуществления изобретения. На фиг. 10 схематично показан измерительный корпус устройства для измерения температуры расплавленного металла в соответствии с пятым вариантом осуществления изобретения.

Как показано на фиг. 9 и 10, вариант 5 отличается от варианта 1 использованием стопора, при этом металлокерамическая трубка 1 устанавливается на дне стопора, который работает как поддерживающая трубка 2. Стопор может функционировать в качестве поддерживающей трубки 2 измерительного корпуса, чтобы реализовывать функцию измерения температуры.

Стопор представляет собой стержневой корпус, расположенный на выпускном отверстии для расплавленного металла в промежуточном сталеразливочном ковше 9 для контроля скорости вытекания расплавленных металлов, таких как расплавленная сталь 10. Температура, измеряемая устройством, которое также работает как стопор, находится ближе к температуре расплавленной стали в кристаллизаторе (не показан), чем температура, измеренная существующей трубкой для измерения температуры, и является более соотносимой для контроля затвердевания расплавленной стали в процессе непрерывного литья. Кроме того, устройство для измерения температуры, которое также функционирует как стопор, имеет две функции: функцию измерения температуры расплавленной стали и функцию регулирования расхода потока расплавленной стали, но при этом стоит дешевле, чем использование по отдельности одного устройства для измерения температуры и одного стопора.

Для части, не указанной в варианте 5 осуществления изобретения, можно сослаться на соответствующее содержимое остальных вариантов осуществления.

Устройства, соответствующие вышеприведенным вариантам осуществления изобретения, способны измерять температуру расплавленного металла настолько быстро и непрерывно, что время ответной реакции может быть уменьшено с 5 ~ 10 мин, как у существующих устройств измерения температуры, изготовленных из алюминия-углерода или магния-углерода, до времени в пределах 90 с, и могут использоваться для измерения температуры промежуточного сталеразливочного ковша непрерывной разливки на протяжении всего процесса, особенно в процессе непрерывной разливки и смены ковша с быстрой ответной реакцией на изменение температуры. Кроме того, устройства согласно этим вариантам осуществления изобретения также могут применяться для непрерывного измерения температуры в ситуациях, когда температура расплавленной стали быстро изменяется, например, при вторичном рафинировании и непрерывном измерении других высокотемпературных расплавов. При этом стопор может использоваться для измерения температуры.

Следует отметить, что вышеприведенные варианты осуществления изобретения используются только для пояснения технической сущности изобретения, и не должны рассматриваться как ограничение. Хотя настоящее изобретение подробно описано со ссылками на предпочтительные варианты его осуществления, специалисты в данной области техники должны понимать, что конкретный вариант осуществления изобретения всё ещё может быть изменён или некоторые технические особенности могут быть заменены эквивалентными без выхода за рамки сущности настоящего изобретения.

Изобретение относится к области измерительной техники и может быть использовано для измерения температуры расплавленного металла. Предложено устройство для измерения температуры, которое содержит чувствительный к температуре элемент, поддерживающую трубку (2), соединительную трубку (4) и вытяжную конструкцию. При этом чувствительный к температуре элемент содержит металлокерамическую трубку (1), один конец которой закрыт, а другой открыт, толщина стенки металлокерамической трубки (1) меньше толщины стенки поддерживающей трубки (2) и металлокерамическая трубка (1) выполнена с возможностью воспринимать температуру расплавленного металла и излучать стабильную тепловую энергию излучения на основе принципа полости абсолютно черного тела при нахождении в расплавленном металле. Открытый конец металлокерамической трубки (1) жестко соединен с одним концом поддерживающей трубки (2), металлокерамическая трубка (1) сообщается с поддерживающей трубкой (2), а другой конец поддерживающей трубки (2) жестко соединен с соединительной трубкой (4). Вытяжная конструкция выполнена с возможностью удаления дыма, находящегося внутри металлокерамической трубки (1) и поддерживающей трубки (2). Когда измеряется температура расплавленного металла, устройство для измерения температуры вставляется в расплавленный металл на глубину, превышающую или равную 8-кратному внешнему диаметру металлокерамической трубки. Технический результат – обеспечение непрерывного измерения температуры расплавленного металла с высокой скоростью ответной реакции. 2 н. и 13 з.п. ф-лы, 10 ил.

1. Устройство для измерения температуры расплавленного металла, содержащее чувствительный к температуре элемент, поддерживающую трубку (2), соединительную трубку (4) и вытяжную конструкцию, отличающееся тем, что чувствительный к температуре элемент содержит металлокерамическую трубку (1), один конец которой закрыт, а другой открыт, толщина стенки металлокерамической трубки (1) меньше толщины стенки поддерживающей трубки (2), металлокерамическая трубка (1) выполнена с возможностью воспринимать температуру расплавленного металла и излучать стабильную тепловую энергию излучения на основе принципа полости абсолютно черного тела при нахождении в расплавленном металле; открытый конец металлокерамической трубки (1) жестко соединен с одним концом поддерживающей трубки (2), металлокерамическая трубка (1) сообщается с поддерживающей трубкой (2), а другой конец поддерживающей трубки (2) жестко соединен с соединительной трубкой (4); при этом вытяжная конструкция выполнена с возможностью удаления дыма, находящегося внутри металлокерамической трубки (1) и поддерживающей трубки (2).

2. Устройство по п. 1, в котором толщина d стенки металлокерамической трубки (1) составляет от 1,0 мм до 10,0 мм.

3. Устройство по п. 1, в котором соотношение L1/Ф0 составляет от 1,0 до 20,0, где L1 – длина части внутренней полости металлокерамической трубки (1), выступающей из поддерживающей трубки (2), а Ф0 – внутренний диаметр металлокерамической трубки (1).

4. Устройство по п. 1, в котором соотношение L1/Ф0 составляет от 1,0 до 6,0, где L1 – длина части внутренней полости металлокерамики трубки (1), выступающей из поддерживающей трубки (2), а Ф0 – внутренний диаметр металлокерамической трубки (1).

5. Устройство по п. 1, в котором металлокерамическая трубка (1), поддерживающая трубка (2) и соединительная трубка (4) соосны.

6. Устройство по п. 1, в котором материал металлокерамической трубки (1) представляет собой металлокерамический композитный материал, изготовленный из металлического порошка и керамического порошка с помощью порошковой металлургии, содержащий по меньшей мере один из следующих компонентов: W-ZrO2, Mo-ZrO2, Mo-MgO или W-Mo-ZrO2.

7. Устройство по п. 1, в котором материал металлокерамической трубки (1) содержит металл с объемным содержанием от 30 до 60%, полностью стабилизированный диоксид циркония с объемным содержанием от 30 до 60% и частично стабилизированный диоксид циркония с объемным содержанием от 5 до 30%.

8. Устройство по п. 1, в котором на внешнюю поверхность металлокерамической трубки (1) нанесено антиокислительное покрытие.

9. Устройство по п. 1, в котором толщина стенки поддерживающей трубки (2) составляет от 15 до 100 мм и/или длина поддерживающей трубки (2) составляет от 200 до 2200 мм.

10. Устройство по п. 1, в котором вытяжная конструкция содержит вентиляционную трубку (3) и вентиляционное отверстие (5), при этом один конец вентиляционной трубки (3) расположен в поддерживающей трубке (2) и сообщается с поддерживающей трубкой (2), металлокерамической трубкой (1) и вентиляционным отверстием (5), а другой конец вентиляционной трубки (3) соединен с одним концом соединительной трубки (4); другой конец которой выполнен с возможностью соединения с инфракрасным датчиком (6) температуры; так что при измерении температуры расплавленного металла продувочный газ, вдуваемый в соединительную трубку (4), поступает через вентиляционную трубку (3) как в металлокерамическую трубку (1), так и в поддерживающую трубку (2) для выдувания дыма через вентиляционное отверстие (5) при прохождении через зазор между вентиляционной трубкой (3) и поддерживающей трубкой (2).

11. Устройство по п. 10, в котором расстояние (L2) между концом вентиляционной трубки (3), смежным с металлокерамической трубкой (1), и открытым концом металлокерамической трубки (1) больше или равно 30 мм.

12. Устройство по п. 10, в котором вентиляционное отверстие (5) содержит сквозное отверстие на поддерживающей трубке (2); и/или вентиляционное отверстие (5) содержит канал, образованный вентиляционной канавкой на внутренней стенке поддерживающей трубки (2) и наружной стенкой соединительной трубки (4); и/или вентиляционное отверстие (5) содержит канал, образованный вентиляционной канавкой на наружной стенке соединительной трубки (4) и внутренней стенкой поддерживающей трубки (2); и/или вентиляционное отверстие (5) содержит сквозное отверстие на соединительной трубке (4).

13. Устройство по любому из пп. 1-12, в котором поддерживающая трубка (2) образует пустотелый стопор.

14. Устройство по любому из пп. 1-12, дополнительно содержащее инфракрасный датчик (6) температуры и процессор (7) обработки сигнала, при этом инфракрасный датчик (6) соосно соединен с соединительной трубкой (4) и выполнен с возможностью преобразования принятой энергии теплового излучения, испускаемого металлокерамической трубкой (1), в электрический сигнал, а указанный процессор (7) выполнен с возможностью обработки электрического сигнала и вычисления температуры расплавленного металла.

15. Способ измерения температуры расплавленного металла, в котором температуру расплавленных металлов измеряют с использованием устройства по любому из пп. 1-14, которое вставляют в расплавленный металл на глубину, равную или превышающую 8-кратный внешний диаметр металлокерамической трубки (1).

| CN 205861217 U, 04.01.2017 | |||

| СЕПАРАТОРНОЕ УСТРОЙСТВО | 2013 |

|

RU2729672C2 |

| ИЗДЕЛИЕ С НАНЕСЕННЫМ НИЗКОЭМИССИОННЫМ ПОКРЫТИЕМ, ИМЕЮЩИМ НИЗКОЕ ПРОПУСКАНИЕ ВИДИМОГО СВЕТА | 2016 |

|

RU2729668C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РАСПЛАВЛЕННОЙ СТАЛИ И ПРИМЕНЯЕМАЯ ДЛЯ ЭТОГО ТРУБА | 2001 |

|

RU2267751C2 |

| US 5364186 A1, 15.11.1994 | |||

| US 9243958 B2, 26.01.2016. | |||

Авторы

Даты

2020-06-01—Публикация

2017-06-30—Подача