Изобретение относится к трубке для измерения температуры тугоплавких материалов, температура плавления которых достигает очень высоких значений.

Такая трубка должна быть устойчива к воздействию не только высоких температур, но и коррозии, которая наблюдается в некоторых видах стекол, внутри расплавленного материала и в выделяемых ими парах. Для предотвращения повреждения тиглей с расплавленным материалом на их стенках создают корку застывшего вещества. Корка является более холодной и менее подверженной коррозии, чем само расплавленное вещество, но она мешает определению температуры вещества по температуре стенки тигля. Поэтому используются достаточно длинные измерительные трубки, погруженные в ванну с расплавом материала и содержащие температурный датчик.

Такие трубки должны противостоять воздействию высоких температур и коррозии. Возможно их выполнение с полой штангой, в которой циркулирует охлаждающая вода, предотвращая, как и в случае с тиглем, их непосредственный контакт с расплавленным материалом. Однако охлаждение не должно доходить до конца трубки, где расположен температурный датчик, в противном случае измерение будет невозможным. В документе GB 1120547 А описана такого рода измерительная трубка для высоких температур, содержащая насадку, закрепленную посредством резьбы на конце охлаждаемой штанги. Измерительная термопара выступает из сквозного отверстия, образованного в середине насадки. Температура в этой насадке является промежуточной между температурой, достигнутой охлаждающей водой, и измеряемой внешней температурой, что позволяет после соответствующей коррекции определить эту внешнюю температуру. Однако насадка подвергается коррозии, так как все известные материалы, обладающие необходимой жесткостью для создания длинной трубки, чувствительны к действию агрессивной среды.

Задачей изобретения является создание трубки для измерения температуры, способной противостоять высоким температурам и коррозии.

Штанга такой трубки имеет известную конструкцию, полую и охлаждаемую, однако в отличие от известных решений насадка выполнена из коррозионно-стойкого материала, отличного от материала, из которого изготовлена штанга. Поэтому насадка противостоит окружающей ее агрессивной среде, не нуждаясь при этом в охлаждении, что дает возможность производить измерения встроенным в нее датчиком без необходимости частой замены.

Следует отметить, что для получения удовлетворительного результата недостаточно простой замены материала насадки, поскольку в ванне с расплавом посредством расплавленного вещества между насадкой и штангой устанавливается электрохимическая связь, и эта связь вызывает коррозию, несмотря на охлаждение штанги. Поэтому необходимо принять дополнительные меры. Концентрично расположенные насадка и штанга разделены электроизоляционной кольцевой прокладкой и напрессованы друг на друга с каждой стороны прокладки посредством обжимного средства. Прокладка разрывает электрохимическую цепь, ответственную за коррозию. Она открыта во внутреннюю часть трубки, но не испытывает воздействия внешней температуры благодаря охлаждению штанги, покрывающей ее коркой защищающего отвердевшего вещества. Обжимное средство позволяет вставить прокладку и отказаться от применения резьбового соединения или любой непосредственной связи между жесткими элементами трубки, каковыми являются штанга и насадка.

Высокая стойкость трубки достигается при выполнении штанги из стали, прокладки из оксида алюминия, а материал насадки представляет собой металлический материал, в частности, платину или ее сплавы, металлы платиновой группы, иридий или молибден.

Прочное соединение без зазоров между штангой и насадкой обеспечивается выполнением штанги из двух половин, соединенных вокруг насадки и прокладки посредством обжимного средства. В таком случае каждая из половин штанги содержит индивидуальный охлаждающий канал, не содержащий какого-либо соединения, которое угрожало бы герметичности охлаждающих каналов, размещенных в этих двух половинах.

Прочность соединения насадки со штангой обеспечивается тем, что насадка содержит фланец, а в половинах штанги выполнены половины ответного фланцу паза. Таким образом, исключается отсоединение насадки. Изоляционная прокладка также размещается в пазу.

Предпочтительно между насадкой и датчиком расположена изоляционная прокладка, окружающая датчик внутри насадки и создающая разрыв электрической цепи. Это предотвращает перегревание датчика даже при тонком корпусе насадки.

На чертежах показан предпочтительный вариант осуществления изобретения.

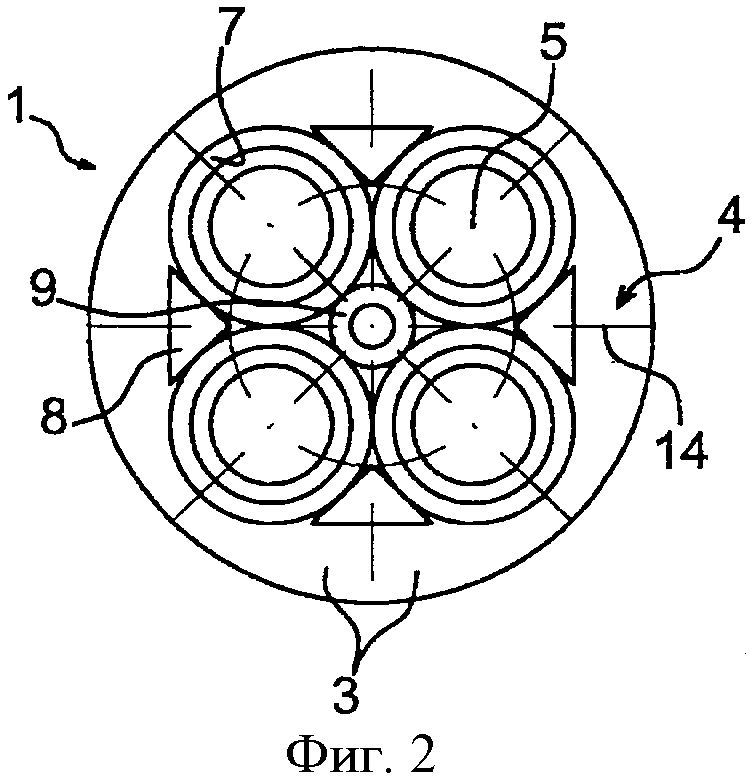

На фиг.1 показано осевое сечение трубки;

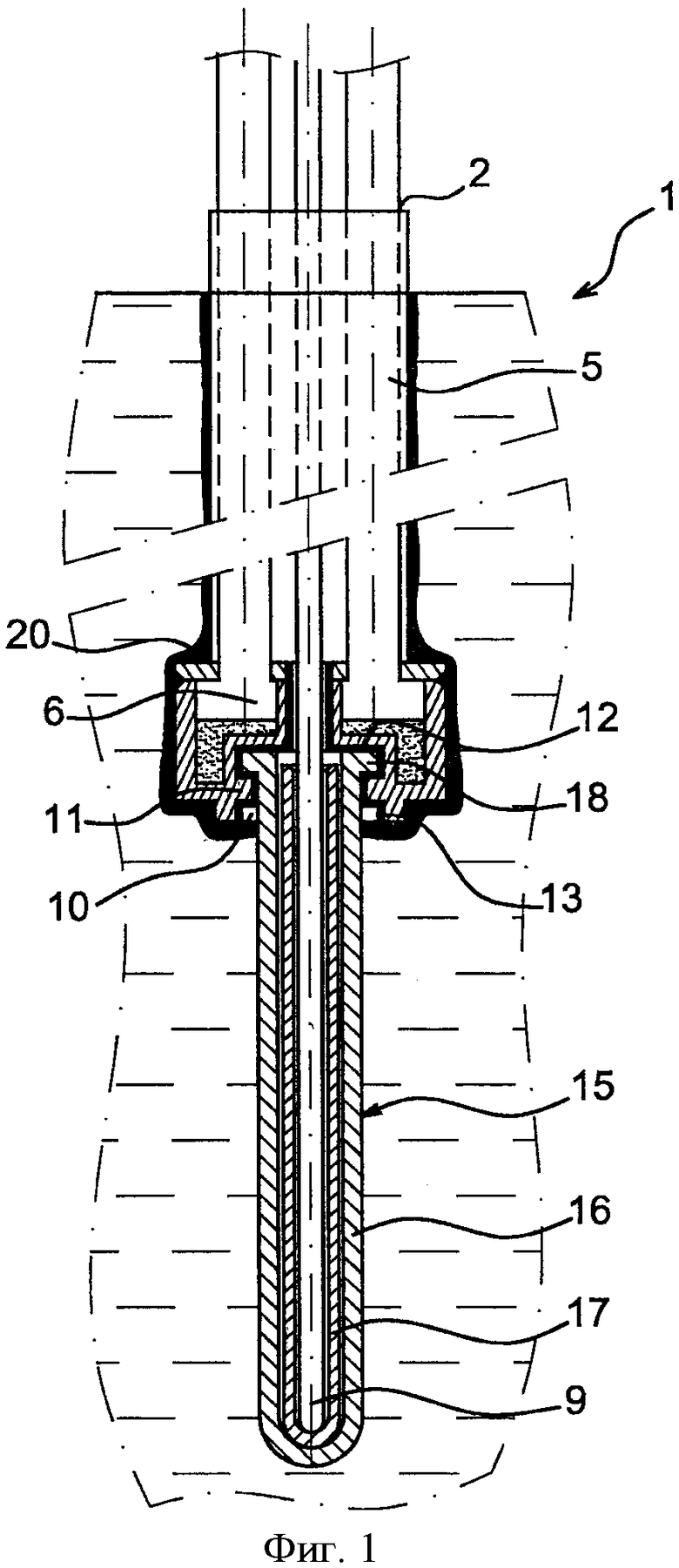

на фиг.2 - поперечное сечение штанги.

Трубка содержит штангу 1 большой длины, с задней торцевой стороны 2 которой выходят подводящие и отводящие каналы для охлаждающей воды и провод термопары, измеряющей температуру. Как показано на фиг.2, штанга 1 выполнена полой и разделена на две симметричные половины 3. Поверхность разъема двух половин 3 обозначена позицией 4. Каждая из половин 3 в основном заполнена водяным охлаждающим контуром и содержит параллельные подающий и отводящий участки, соединенные между собой водяной камерой 6. Трубки 5 охлаждающего контура соприкасаются между собой и расположены в полых гнездах 7, образованных во внутренней стенке половин 3, и на треугольных клиньях 8, расположенных между трубками. Таким образом, получается компактное и прочное крепление. Провод от термопары 9 проходит между четырьмя трубками вплотную к ним. Штанга 1 выполнена из нержавеющей стали.

В основании штанги 1 образована нижняя полость 10, в которой расположен внутренний фланец 11 и выполнен паз 12, общий для половин 3 и охватывающий фланец 11. Некоторые из внутренних поверхностей половин 3 штанги 1 снабжены прокладкой из оксида алюминия в виде нанесенного покрытия. Такое покрытие, обозначенное позицией 13, нанесено на стенки полости 10 и, обозначенное позицией 14, на поверхность 4 разъема.

Насадка, которая будет рассмотрена ниже, обозначена позицией 15.

Насадка содержит внешнюю часть 16, выполненную в виде полого штыря из платины или из другого металла или благородного сплава, стойкого к коррозии, внутреннюю часть 17 в виде прокладки из оксида алюминия также в форме полого штыря и центральную полость, заполненную до конца термопарой 9. Кроме того, на внешней части 16 выполнен фланец 18, расположенный в пазу 12. Этот фланец не входит в непосредственное соприкосновение со штангой 1, но всегда располагается перед прокладкой 13 из оксида алюминия, выполненной в форме кольца и полностью окружающей насадку 15, что предотвращает какой-либо электрический контакт насадки со штангой 1. Обе половины 3 соединены между собой посредством точечной сварки 19 для сохранения прижатия прокладки 13 из оксида алюминия.

Охлаждающая вода создает корку 20 затвердевшего вещества вокруг штанги 1 и под ней. Эта корка покрывает прокладки 13 и 14 из оксида алюминия и защищает их от плавления. Это объясняется тем, что охлаждающий контур 5 почти доходит до места соединения штанги 1 с насадкой 15 и камерой 6, примыкающей к полости 10. Термопара 9 подвергается воздействию температуры, которая почти не испытывает влияния охлаждения. Крепление насадки 15 на штанге 1 осуществляется путем напрессовывания внутреннего фланца 11 на внешнюю часть 16, а сохранение этого крепления гарантируется фланцем 18, размещенным в пазу 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ЛИКВИДУСА РАСПЛАВА ЭЛЕКТРОЛИТА В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2303246C1 |

| ЗОНД ДЛЯ ВАННЫ С РАСПЛАВОМ КРИОЛИТА | 2004 |

|

RU2323423C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОСТАВА ЭЛЕКТРОЛИТА | 2016 |

|

RU2651931C2 |

| СТЕРЖЕНЬ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ С ЛЕГКОЗАМЕНЯЕМОЙ ТЕРМОПАРОЙ | 2015 |

|

RU2696348C2 |

| СПОСОБ КОНТРОЛЯ КОРРОЗИИ В БОЙЛЕРАХ | 2006 |

|

RU2364791C1 |

| Устройство для определения содержания кислорода | 1972 |

|

SU506333A3 |

| УСТРОЙСТВО ОТБОРА ПРОБ ДЛЯ ТЕМПЕРАТУРНОГО АНАЛИЗА | 1998 |

|

RU2198390C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ И СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2017 |

|

RU2722479C1 |

| ЗОНД ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА И СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА (ВАРИАНТЫ) | 1993 |

|

RU2107906C1 |

| ФЛЕГМАТИЗИРОВАННЫЕ МЕТАЛЛИЧЕСКИЕ ПОРОШКИ ИЛИ ПОРОШКООБРАЗНЫЕ СПЛАВЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И РЕАКЦИОННЫЙ СОСУД | 2009 |

|

RU2492966C2 |

Трубка для измерения температуры является составной и содержит жесткую штангу (1), которую охлаждают для защиты ее от коррозии и плавления, и насадку (15) с расположенной в ней термопарой (9), расположенную на конце трубки и выполненную из стойкого к коррозии благородного металла с высокой температурой плавления. Между двумя металлами штанги и насадки расположен слой из оксида алюминия для предотвращения вызывающего коррозию электрохимического взаимодействия между ними. Технический результат - создание трубки для измерения температуры, способной противостоять высоким температурам и коррозии. 5 з.п. ф-лы, 2 ил.

1. Трубка для измерения температуры, содержащая внутренний датчик (9), расположенный в насадке (15) указанной трубки, и соединенную с насадкой полую охлаждаемую штангу (1), отличающаяся тем, что внешняя сторона насадки выполнена из более коррозионностойкого материала, чем материал штанги, при этом штанга и насадка расположены концентрически, разделены электроизоляционной кольцевой прокладкой (13, 14) и напрессованы друг на друга с каждой стороны прокладки посредством обжимного средства.

2. Трубка по п.1, отличающаяся тем, что штанга выполнена из стали, прокладка выполнена из оксида алюминия, а насадка выполнена из платины или из сплава платины, или из металла платиновой группы, или из иридия, или из молибдена.

3. Трубка по п.1, отличающаяся тем, что штанга составлена из двух половин (3), соединенных вокруг насадки и прокладки посредством обжимного средства.

4. Трубка по п.3, отличающаяся тем, что каждая из половин штанги содержит собственный канал охлаждения.

5. Трубка по п.4, отличающаяся тем, что насадка содержит фланец (18), а в половинах (3) штанги выполнены половины ответного паза (12) для фланца, при этом прокладка расположена в пазу.

6. Трубка по п.1, отличающаяся тем, что во внутренней полости насадки имеется изоляционная прокладка (17), окружающая внутренний датчик (9).

| GB 1120547 A, 17.07.1968 | |||

| FR 1579374 A, 22.08.1969 | |||

| Устройство для нанесения кольцевой этикетки на предметы | 1988 |

|

SU1599266A1 |

| US 5071258 A, 10.12.1991. | |||

Авторы

Даты

2010-08-20—Публикация

2006-11-30—Подача