Изобретение относится к способу получения многослойного стекла с функциональным элементом, к многослойному стеклу, получаемому таким способом, и к его применению.

Известно остекление, в частности, многослойные стекла с функциональными элементами, оптические свойства которых могут меняться. Функциональные элементы часто могут быть с электрическим переключением или управлением. При этом оптические свойства функциональных элементов можно изменять путем приложения напряжения. Одним примером являются SPD-функциональные элементы (suspended particle device, устройство на взвешенных частицах), известные, например, из документов EP 0876608 B1 и WO2011/033313 A1. Прикладывая напряжение, можно регулировать пропускание видимого света. Таким образом, остекления с такими функциональными элементами можно в удобной форме сделать затемненными с помощью электричества.

Следующим примером функциональных элементов с электрически регулируемыми оптическими свойствами являются OLED-дисплеи (дисплеи на органических светодиодах). Это может быть использовано для создания остеклений с интегрированной индикаторной панелью. OLED-дисплей можно использовать, например, в ветровом стекле автомобиля для отображения информации для водителя или взамен зеркала заднего вида. Такие решения известны, например, из US2011/0025584 A1 или WO2015/041106 A1.

Часто функциональные элементы предлагаются в форме заранее изготовленного многослойного элемента, который можно легко встроить в многослойные стекла. Для этого функциональные элементы вводят в термопластичный промежуточный слой и ламинируют между двумя стеклянными листами. Обычно термопластичный промежуточный слой состоит из нескольких пленок, одна из которых снабжена вырезом, в который функциональный элемент вставлен по существу точно по размеру. Такие способы получения известны, например, из WO2007/122429 A1, WO2007/122426 A1 или WO2014/083111 A1.

Такое встраивание функциональных элементов не вызывает проблем, если термопластичная пленка с вырезом и функциональный элемент имеют близкую толщину. Если же термопластичная пленка и функциональный элемент поступают от их производителей с очень разной толщиной, возникает отклонение, которое, когда слои многослойной системы при ламинировании прижимают друг к другу, может привести к оптическим искажениям или даже к поломке стеклянного листа или к повреждению функционального элемента.

В US2005/238857 A1 описывается многослойное стекло со встроенным светодиодным функциональным элементом. Предлагается снабдить функциональный элемент полимерным покрытием, чтобы обеспечить адгезионное соединение с соседними слоями и компенсировать возможную разницу толщин между функциональным элементом и окружающей его пленкой промежуточного слоя. Однако покрывать сам функциональный элемент полимерным материалом с требуемым оптическим качеством и с желаемой толщиной слоя технически очень сложно. Кроме того, различия в толщине могут быть компенсированы только в том случае, если толщина функционального элемента меньше толщины окружающей его пленки промежуточного слоя.

EP 2955164 A1, US2644065 A и DE2248094 A1 описывают многослойные стекла с встроенными функциональными элементами различного типа. При этом функциональный элемент не окружен отдельной пленкой в виде рамки. Вместо этого рамка вокруг функционального элемента образована двумя наложенными друг на друга пленками одинаковой толщины, снабженными вырезами. При этом, чтобы не возникало разницы толщин, требуется, чтобы толщина функционального элемента соответствовала примерно удвоенной толщине доступных стандартных промежуточных пленочных слоев. Поэтому этот способ не может применяться с требуемой гибкостью, чтобы компенсировать любую разницу толщин.

Таким образом, существует потребность в усовершенствованном способе получения многослойных стекол со встроенными функциональными элементами, который приводит к высокому оптическому качеству и предотвращает бой стекла, когда используются функциональный элемент и термопластичные пленки с разными толщинами. Задачей настоящего изобретения является разработать такой усовершенствованный способ получения.

Задача, стоящая перед настоящим изобретением, решена, согласно изобретению, посредством способа получения многослойного стекла по независимому пункту 1 формулы. Предпочтительные варианты осуществления вытекают из зависимых пунктов.

Способ согласно изобретению включает по меньшей мере размещение функционального элемента в вырезе термопластичной каркасной пленки, совпадающее по плоскости размещение термопластичной каркасной пленки с функциональным элементом между первым стеклянным листом и вторым стеклянным листом с получением многослойной системы и последующее соединение многослойной системы путем ламинирования с получением многослойного стекла. Функциональный элемент имеет, в частности, переменные оптические свойства, которые могут относиться, например, к степени пропускания света, степени рассеяния света, поляризации света или излучения света. Вырез предпочтительно выполнен примерно конгруэнтным функциональному элементу, причем допустим малый зазор между кромкой выреза и функциональным элементом, например, меньше 5 мм, предпочтительно меньше 1 мм, так что вырез можно также выполнить чуть больше, чем функциональный элемент. Термопластичная рамка вокруг функционального элемента может быть также образована посредством нескольких конгруэнтно наложенных друг на друга каркасных пленок, предпочтительно одинаковой толщины.

Под вырезом в контексте изобретения понимается сквозная выемка в каркасной пленке, так сказать обширное отверстие или проход. Вырез часто называют также по-английски Cut-Out, так как его обычно получают путем вырезания части каркасной пленки.

Термопластичная каркасная пленка и функциональный элемент имеют разную толщину. В результате, когда функциональный элемент вводят в вырез, возникает отклонение: вся поверхность имеет ступеньку при переходе от термопластичной каркасной пленки к функциональному элементу. Это отклонение может вызвать проблемы при позднейшем ламинировании. Если функциональный элемент толще, чем каркасная пленка, то возникают силы давления на сам функциональный элемент. Если функциональный элемент тоньше, чем каркасная пленка, то после ламинирования возникают растягивающие усилия, действующие в осевом направлении на функциональный элемент. В обоих случаях функциональный элемент может быть поврежден. Кроме того, могут возникнуть оптические искажения, или стеклянные листы могут разбиться. Отклонение можно также назвать ступенькой в многослойной системе. Это проявляется как локальное изменение суммарной толщины всех компонентов многослойной системы.

Итак, идея изобретения состоит в том, чтобы по меньшей мере частично компенсировать разницу в толщинах между рамочной пленкой и функциональным элементом или выровнять их с помощью по меньшей мере одной термопластичной выравнивающей пленки. Это должно предотвратить образование ступенек критической высоты. Благодаря использованию выравнивающей пленки возникающее отклонение уменьшается. Таким образом, максимальный офсет меньше, чем разница в толщине между каркасной пленкой и функциональным элементом, которая без использования выравнивающей пленки проявлялась бы как отклонение. В идеале максимальное возникающее отклонение не превышает толщину выравнивающей пленки или даже меньше. Под выражением "по меньшей мере частичная компенсация" понимается, что отклонение благодаря выравнивающей пленке исчезает, конечно, не полностью, но уменьшается.

Чтобы можно было уменьшить отклонение, выравнивающая пленка должна иметь толщину, которая менее чем вдвое превышает разницу толщин, то есть высоту ступеньки между каркасной пленкой и функциональным элементом. В идеале толщина выравнивающей пленки меньше, чем разница толщин между каркасной пленкой и функциональным элементом. Величина отклонения существенно зависит от толщины выравнивающей пленки, причем точная связь зависит, как поясняется ниже, от конструктивного решения.

Благодаря применению выравнивающей пленки в многослойной системе предпочтительно не возникает отклонения больше 100 мкм.

В одном особенно предпочтительном варианте осуществления в многослойной системе не возникает отклонения больше 50 мкм. Авторы изобретения установили, что уже при таком отклонении имеется опасность оптических искажений и даже разбивания стекла. Разумеется, для этой цели имеет смысл использовать выравнивающую пленку, только если разница толщин между термопластичной каркасной пленкой и функциональным элементом превышает 50 мкм.

Выравнивающая пленка согласно изобретению отличается от каркасной пленки, в частности, своей толщиной, причем выравнивающая пленка имеет существенно меньшую толщину, чем каркасная пленка. Благодаря этому можно гибко компенсировать любую выраженную разницу толщин. Толщина выравнивающей пленки составляет, например, не больше одной пятой толщины каркасной пленки.

Что касается разницы толщин, то может возникнуть две ситуации: толщина каркасной пленки может быть больше или меньше, чем толщина функционального элемента.

В первом варианте осуществления изобретения толщина термопластичной каркасной пленки больше толщины функционального элемента. Таким образом, вырез каркасной пленки не полностью заполнен функциональным элементом, и в многослойной системе остается пустое пространство внутри выреза. Чтобы компенсировать разницу толщин, внутри выреза на функциональном элементе располагают термопластичную выравнивающую пленку. В этом случае выравнивающая пленка предпочтительно образована по существу конгруэнтной вырезу и функциональному элементу. Можно также разместить друг над другом несколько выравнивающих пленок на функциональном элементе, в частности, когда разница толщин по меньшей мере в полтора раза или даже по меньшей мере в два раза превышает толщину выравнивающей пленки. Специалист в соответствии с изобретением разместит столько выравнивающих пленок на функциональном элементе, сколько требуется для того, чтобы остающееся пустое пространство в вырезе имело меньшую толщину, чем выравнивающая пленка, или чтобы верхняя выравнивающая пленка еще частично располагалась внутри выреза, а частично выступала над вырезом. В обоих случаях можно уменьшить отклонение по сравнению с ситуацией без выравнивающей пленки.

В первом варианте осуществления отклонение можно уменьшить, если выравнивающая пленка имеет толщину, которая меньше удвоенной разницы толщин между каркасной пленкой и функциональным элементом. Если толщина выравнивающей пленки больше, чем разница толщин, то выравнивающая пленка выступает над вырезом в каркасной пленке, но оставшееся отклонение, тем не менее, уменьшается. Особенно хорошие результаты достигаются, когда толщина выравнивающей пленки меньше, чем разница толщин между каркасной пленкой и функциональным элементом.

Таким образом, вариант осуществления относится к способу получения многослойного стекла, включающему по меньшей мере размещение функционального элемента в вырезе термопластичной каркасной пленки, размещение термопластичной каркасной пленки с функциональным элементом между первым стеклянным листом и вторым стеклянным листом с получением многослойной системы и последующее соединение многослойной системы путем ламинирования с образованием многослойного стекла, причем термопластичная каркасная пленка имеет большую толщину, чем функциональный элемент, и причем на функциональном элементе внутри выреза размещают выравнивающую пленку, толщина которой меньше удвоенной разницы толщин термопластичной каркасной пленки и функционального элемента.

Во втором варианте осуществления изобретения толщина термопластичной каркасной пленки меньше толщины функционального элемента. Таким образом, функциональный элемент выступает над вырезом. Чтобы компенсировать разницу толщин, на термопластичной каркасной пленке размещают термопластичную выравнивающую пленку в виде рамки вокруг выреза. Выражение "в виде рамки" означает, что выравнивающая пленка по существу полностью окружает вырез. Выравнивающая пленка в виде рамки предпочтительно расположена примерно заподлицо с вырезом. Выравнивающая пленка в виде рамки представляет собой, так сказать, выравнивающую пленку, которая в свою очередь имеет вырез, причем вырезы каркасной пленки и выравнивающей пленки предпочтительно приблизительно конгруэнтны, так что они могут быть размещены заподлицо. Таким образом, выравнивающая пленка окружает выступающую часть функционального элемента. Разумеется, и в этом варианте осуществления при необходимости можно расположить друг на друге несколько выравнивающих пленок в виде рамок.

Благодаря выравнивающей пленке, толщина которой больше, чем разница толщин между каркасной пленкой и функциональным элементом, но меньше, чем удвоенная указанная разница толщин, ступенька, остающаяся у края функционального элемента, во втором варианте осуществления также уменьшается. Однако на боковой кромке выравнивающей пленки, обращенной от функционального элемента, образуется отклонение, которое соответствует толщине выравнивающей пленки. Поэтому во втором варианте осуществления имеет смысл использовать только такие выравнивающие пленки, толщина которых меньше разницы толщин между каркасной пленкой и функциональным элементом.

Таким образом, второй вариант осуществления относится к способу получения многослойного стекла, включающему по меньшей мере размещение функционального элемента в вырезе термопластичной каркасной пленки, размещение термопластичной каркасной пленки с функциональным элементом между первым стеклянным листом и вторым стеклянным листом с получением многослойной системы и последующее соединение многослойной системы путем ламинирования с образованием многослойного стекла, причем термопластичная каркасная пленка имеет меньшую толщину, чем функциональный элемент, и причем на термопластичной каркасной пленке вокруг выреза размещают в виде рамки по меньшей мере одну выравнивающую пленку, толщина которой меньше разницы толщин термопластичной каркасной пленки и функционального элемента.

Чем шире выравнивающая пленка в виде рамки, тем меньше вышележащий стеклянный лист сгибается при ламинировании и тем эффективнее можно предотвратить оптическое искажение и механические напряжения. При этом верхняя граница определяется размером многослойного стекла, так что выравнивающая пленка выполнена максимально совпадающей по размерам с каркасной пленкой. Однако выравнивающие пленки с меньшей шириной более дешевы, так как экономится материал. Поэтому выравнивающая пленка предпочтительно не доходит до боковых кромок каркасной пленки или многослойного стекла, то есть она выполнена не конгруэнтной каркасной пленке, а имеет меньшую площадь, чем каркасная пленка. Ширина выравнивающей пленки в виде рамки предпочтительно по меньшей мере в 200 раз превышает толщину выравнивающей пленки, предпочтительно по меньшей мере в 500 раз. Это уменьшает искривление вышележащего стеклянного листа до уровня, который гарантирует хорошие результаты ламинирования. Обычно ширина предпочтительно составляет по меньшей мере 10 мм, особенно предпочтительно по меньшей мере 15 мм. Под шириной выравнивающей пленки в виде рамки (ширина рамки) понимается расстояние между внутренней, обращенной к вырезу, граничной кромкой и наружной, обращенной в противоположную сторону от выреза, граничной кромкой выравнивающей пленки.

Если разница толщин между каркасной пленкой и функциональным элементом больше, чем в полтора раза, в частности, больше чем в два раза превышает толщину выравнивающей пленки, то в одном особенно предпочтительной версии второго варианта осуществления на каркасной пленке располагают друг на друге несколько выравнивающих пленок в виде рамки вокруг выреза, причем ширина выравнивающих пленок уменьшается с увеличением расстояния от каркасной пленки. Таким образом, выравнивающие пленки расположены друг на друге в виде как бы пирамиды, так что каждая выравнивающая пленка образует ступеньку на нижележащей выравнивающей пленке (или, в случае самой нижней выравнивающей пленки, на нижележащей каркасной пленке). Это эффективно предотвращает образование больших ступенек, а также позволяет избежать напряжений при ламинировании. Для целей изобретения специалист разместит столько выравнивающих пленок на каркасной пленке, сколько требуется, чтобы либо остаточная ступенька на самой верхней выравнивающей пленке имела высоту до функционального элемента, которая меньше толщины выравнивающей пленки, либо чтобы самая верхняя выравнивающая пленка частично выступала над функциональным элементом. Ширина каждой ступени пирамидальной стопки на выравнивающей пленке предпочтительно по меньшей мере в 200 раз больше толщины выравнивающей пленки, предпочтительно по меньшей мере в 500 раз больше.

В обоих вариантах осуществления изобретения выравнивающая пленка может быть образована цельной, что выгодно с точки зрения простоты обращения и, следовательно, является предпочтительным. Но в принципе, выравнивающая пленка может также может состоять из нескольких наложенных друг на друга частей.

В принципе, материал термопластичной выравнивающей пленки может быть выбран специалистом в соответствии с требованиями конкретного случая. Предпочтительно выбирать материал, который подходит для создания адгезионной связи с полимерными слоями или стеклянными листами (за исключением функционального элемента), которые находятся в прямом контакте с выравнивающей пленкой во время ламинирования, то есть, в частности, с термопластичной каркасной пленкой и вышележащими стеклянными листами или факультативными дополнительными термопластичными слоями, которые могут находиться между стеклянным листом и каркасной пленкой.

Особенно предпочтительно, выравнивающая пленка содержит поливинилбутираль (PVB), этиленвинилацетат (EVA) и/или полиуретан (PU), в частности, PVB. Так как эти материалы являются обычными для термопластичного промежуточного слоя многослойных стекол, а также дают адгезионное соединение со стеклом, гарантируется хорошее соединение.

Однако допустимо также, чтобы было желательно не адгезионное соединение, а что-то вроде механического расцепления. В этом случае в качестве материала подходит, например, полиэтилентерефталат (PET).

Чем тоньше выравнивающая пленка, тем эффективнее можно избежать отклонения, однако термопластичные пленки нельзя получать произвольно тонкими. Термопластичная выравнивающая пленка предпочтительно имеет толщину от 25 мкм до 100 мкм, особенно предпочтительно от 40 мкм до 70 мкм, в частности, примерно 50 мкм. Тем самым можно достичь хороших результатов в отношении снижения механических напряжений.

Чем выше твердость термопластичной пленки, тем более тонкой ее можно получить, в частности, путем экструзии. Поэтому выравнивающая пленка предпочтительно содержит как можно меньшее количество пластификатора, чтобы ее можно было изготовить как можно более тонкой. Обычные термопластичные пленки, в частности, из PVB, имеют содержание пластификатора по меньшей мере 15 вес.%. Напротив, выравнивающая пленка предпочтительно имеет сниженное содержание пластификатора. Предпочтительно, выравнивающая пленка имеет содержание пластификатора меньше 15 вес.%, особенно предпочтительно меньше 10 вес.%, в высшей степени предпочтительно меньше 5 вес.% и, в частности, по существу не содержит пластификатора.

Изобретение применимо в принципе к любым функциональным элементам, толщина которых отличается от толщины каркасной пленки. В частности, функциональный элемент является функциональным элементом с переменными оптическими свойствами. При этом изменение оптических свойств может происходить пассивно без воздействия пользователя, как, например, в случае фотохромного функционального элемента или поляризационного светофильтра, или активно, в результате воздействия пользователя, например, путем изменения электрического напряжения, приложенного к функциональному элементу.

Функциональный элемент предпочтительно представляет собой функциональный элемент с электрически переключаемыми или регулируемыми оптическими свойствами. Функциональный элемент может быть, например, SPD-, PDLC- или электрохромным функциональным элементом.

В случае SPD-функционального элемента (suspended particle device=устройство на взвешенных частицах) активный слой содержит взвешенные частицы, при этом поглощение света активным слоем можно менять путем приложения напряжения к плоским электродам. Изменение поглощения основано на выстраивании в одном направлении стержнеобразных частиц в электрическом поле при приложении электрического напряжения. Функциональные SPD-элементы известны, например, из EP 0876608 B1 и WO 2011/033313 A1.

В случае функционального PDLC-элемента (polymer dispersed liquid crystal=жидкие кристаллы, диспергированные в полимере) активный слой содержит жидкие кристаллы, включенные в полимерную матрицу. Когда к плоским электродам напряжение не приложено, жидкие кристаллы ориентированы беспорядочно, что ведет к сильному рассеянию света, проходящего через активный слой. Если же к плоским электродам приложить напряжение, то жидкие кристаллы выстраиваются в одном направлении, и пропускание света через активный слой повышается. Такой функциональный элемент известен, например, из DE 102008/026339 A1.

В случае электрохромного функционального элемента активный слой функционального элемента является электрохимически активным слоем. Пропускание видимого света зависит от уровня включения ионов в активный слой, причем ионы предоставляются, например, слоем носителя ионов между активным слоем и плоскими электродами. На пропускание можно влиять через напряжение, приложенное к плоским электродам, которое вызывает перемещение ионов. Подходящие функциональные слои содержат, например, по меньшей мере оксид вольфрама или оксид ванадия. Электрохромные функциональные элементы известны, например, из WO 2012/007334 A1, US 2012/0026573 A1, WO 2010/147494 A1 и EP 1862849 A1.

В одном особенно предпочтительном варианте осуществления изобретения функциональный элемент является электролюминесцентным функциональным элементом, в частности, OLED-дисплеем. При этом активный слой содержит электролюминесцентные материалы, в частности, органические электролюминесцентные материалы, свечение которых возбуждается приложением напряжения. Электролюминесцентные функциональные элементы известны, например, из документов US 2004/227462 A1 и WO 2010/112789A2. Электролюминесцентный функциональный элемент может применяться как простой источник света или может быть создан как дисплей с произвольным отображением. Такой дисплей можно использовать, например, на ветровом стекле для высвечивания информации водителю. Так, может указываться, например, текущая скорость или другие параметры состояния или снимки с обращенной назад камеры как замена зеркала заднего вида. Конечно, в случае дисплея недостаточно иметь простые плоские электроды, которые везде имеют одинаковый потенциал, напротив, отдельные пиксели должны управляться по отдельности. Меры, необходимые для этой цели, сами по себе известны специалистам в данной области техники, и пленочные OLED-дисплеем имеются в продаже.

Авторы изобретения установили, что OLED-дисплеи очень чувствительны к давлению, более того, в продаже отсутствуют дисплеи с толщинами, примерно соответствующими толщинам обычных доступных для приобретения термопластичных пленок. Поэтому существует высокая вероятность возникновения отклонения при получении многослойных стекол с OLED-дисплеями, что вызывает большие проблемы. Таким образом, преимущества изобретения проявляются в особой степени при получении именно таких многослойных стекол, поэтому изобретение является выгодным.

Функциональный элемент предпочтительно выполнен как многослойный элемент. Многослойный элемент содержит активный слой, который в случае функционального элемента с электрическим переключением или управлением расположен плоскостно между двумя прозрачными плоскими электродами. Активный слой обеспечивает переключаемые или управляемые свойства, а состояние коммутации может выбираться с помощью напряжения, приложенного к плоским электродам. Для этого плоские электроды, которые могут быть выполнены, например, в виде тонких слоев серебра или ITO, известным способом соединяют по току с внешним источником напряжения, в частности, через подходящие соединительные кабели, например, пленочные проводники. Внешние слои многослойного элемента образованы с обеих сторон изолирующими прозрачными несущими слоями, например, полимерными несущими слоями, чаще всего из полиэтилентерефталата (PET), толщиной от 0,1 мм до 0,5 мм, или очень тонкими стеклянными пленками аналогичной толщины. Таким образом, многослойный элемент содержит в указанном порядке: по меньшей мере один несущий слой, активный слой и дополнительный несущий слой. В случае функциональных элементов с электрическим переключением или управлением многослойный элемент содержит в указанной последовательности: по меньшей мере один несущий слой, плоский электрод, активный слой, следующий плоский электрод и дополнительный несущий слой. Такие многослойные элементы имеются в продаже и могут быть легко включены в многослойное стекло. Многослойный элемент может быть герметизирован по краям для предотвращения диффузии химических компонентов термопластичных пленок, например, пластификаторов, в активный слой. В результате предотвращается старение переключаемого функционального элемента. Краевое уплотнение выполнено, например, в виде содержащей полиимид пленки или пленки, которая проходит по периметру вокруг боковых кромок многослойного элемента.

Каркасная пленка может находиться в прямом контакте с первым и/или вторым стеклянным листом. В одном предпочтительном варианте осуществления каркасная пленка с функциональным элементом соединена с каждым стеклянным листом через дополнительную термопластичную пленку. В таком случае между каркасной пленкой и первым стеклянным листом находится по меньшей мере одна первая термопластичная соединительная пленка, а между каркасной пленкой и вторым стеклянным листом по меньшей мере одна вторая термопластичная соединительная пленка. Соединительные пленки предпочтительно не имеют никаких вырезов и покрывают всю каркасную пленку вместе с ее вырезом.

Ламинирование многослойной системы для получения многослойного стекла типично проводится под действием тепла, вакуума и/или давления. Можно применять известные способы ламинирования, например, автоклавирование, способ вакуумного мешка, способ вакуумного кольца, каландрирование, ламинирование в вакууме или их комбинации.

Ламинирование обычно включает удаление воздуха из многослойной системы, предпочтительно при комнатной температуре, и последующее расплавление термопластичной пленки для получения композита, предпочтительно при температурах выше 70°C.

Каркасная пленка и факультативные соединительные пленки предпочтительно содержат PVB, EVA или и/или PU, особенно предпочтительно PVB. Каркасная пленка и соединительные пленки предпочтительно выполнены из одного и того же материала, чтобы гарантировать оптимальное соединение. Выравнивающая пленка предпочтительно базируется на том же полимере, но может отличаться от остальных пленок, в частности, содержанием пластификатора. Толщина каркасной пленки и факультативной соединительной пленки типично составляет от 0,2 мм до 2 мм, предпочтительно от 0,3 мм до 1 мм, например, 0,38 мм или 0,76 мм.

Первый и второй стеклянный лист предпочтительно выполнены из известково-натриевого стекла, которое является недорогим и обычным для оконного стекла. Однако в принципе можно использовать и другие типы стекол, такие, например, как боросиликатное стекло, кварцевое стекло, алюмосиликатное стекло. Стеклянные листы могут быть предварительно закалены термически или химически. Толщина стеклянных листов составляет, например, от 0,5 мм до 5 мм, предпочтительно от 1 мм до 2,5 мм.

Если многослойное стекло должно быть изогнутым, как это принято, в частности, в области автомобилестроения, то стеклянные листы перед ламинированием предпочтительно сгибают до их окончательной формы, например, путем гравитационной гибки или гибки прессованием.

Кроме того, изобретение относится к многослойному стеклу, полученному или которое может быть получено способом согласно изобретению.

Далее, изобретение относится к применению многослойного стекла по изобретению в качестве в качестве остекления транспортного средства, предпочтительно в качестве ветрового стекла. Изобретение относится также к применению выравнивающей пленки согласно изобретению для частичной компенсации разницы толщин, какая возникает между каркасной пленкой и регулируемым функциональным элементом при изготовлении многослойных стекол согласно изобретению с электрически переключаемыми оптическими свойствами.

Изобретение подробнее поясняется на вариантах его осуществления посредством чертежей. Чертежи являются схематическим изображением и выполнены без соблюдения масштаба. Чертежи никоим образом не ограничивают изобретение. В частности, для большей ясности толщина выравнивающей пленки показана заметно большей по сравнению с остальными слоями. На чертежах:

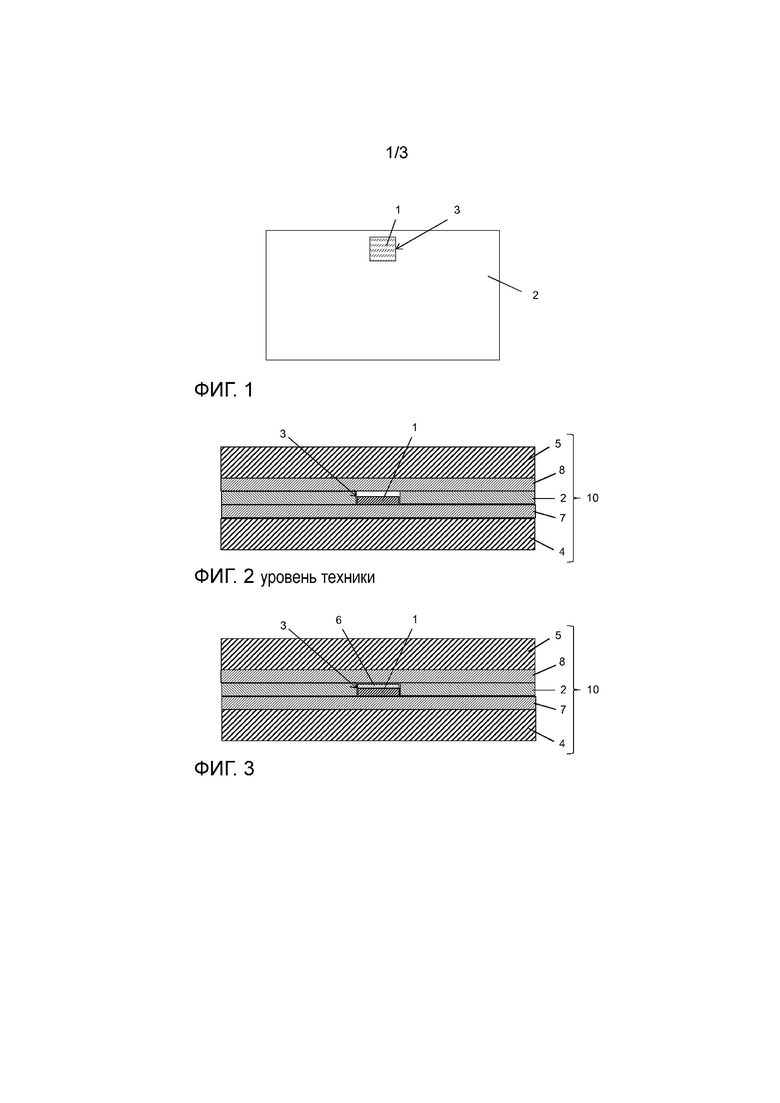

На фиг. 1 показан вид сверху каркасной пленки 2. Термопластичная каркасная пленка 2 представляет собой, например, PVB-пленку толщиной 0,38 мм. Каркасная пленка имеет прямоугольный вырез 3, который был вырезан в исходной каркасной пленке 2. В вырезе 3 находится функциональный элемент 1 с электрически регулируемыми оптическими свойствами, например, OLED-дисплей, выполненный как многослойный элемент или многослойная пленка. Вырез 3 и функциональный элемент 1 имеют примерно совпадающую форму и размеры, чтобы функциональный элемент 1 можно было ввести в вырез 3 по существу с соблюдением точности посадки.

Размещение функционального элемента 1 в вырезе 3 каркасной пленки 2 является обычной практикой для встраивания функционального элемента 1 в промежуточный слой многослойного стекла. В идеале функциональный элемент 1 и каркасная пленка 2 должны иметь одинаковую толщину. Однако обычно каркасная пленка 2 и функциональный элемент 1 приобретаются производителями стекла, при этом они вынуждены обходиться имеющимися в продаже продуктами. Например, PVB-пленки предлагаются в продаже со стандартной толщиной 0,38 мм и 0,76 мм. OLED-дисплеи типично доступны со значительно отличающейся толщиной. Это приводит к отклонению при вставке функционального элемента 1: функциональный элемент 1 не полностью заполняет вырез 3, если он тоньше, чем каркасная пленка 2, или выступает из выреза 3, если он толще каркасной пленки 2.

На фиг. 2 показана в сечении обычная многослойная система 10, подготовленная для ламинирования. Многослойная система 10 состоит, в указанном порядке, из первого стеклянного листа 4, первой термопластичной соединительной пленки 7, каркасной пленки 2 с вставленным в вырез 3 функциональным элементом 1, второй термопластичной соединительной пленки 8 и второго стеклянного листа 5. Многослойная система 10 предназначена для ламинирования с получением многослойного стекла, которое предусмотрено для применения, например, в качестве ветрового стекла. Функциональный элемент 1 представляет собой OLED-дисплей и должен в верхней центральной области ветрового стекла показывать изображение, получаемое ориентированной назад камерой, перенимая на себя функцию зеркала заднего вида. Стеклянные листы 4, 5 образованы, например, из известково-натриевого стекла и имеют толщину 2,1 мм. Соединительные пленки 7, 8 представляют собой, например, PVB-пленки толщиной 0,76 мм. Каркасная пленка 2 является, например, PVB-пленкой толщиной 0,38 мм, и функциональный элемент 1 представляет собой, например, OLED-дисплей толщиной 250 мкм.

Функциональный элемент 1 является более тонким, чем каркасная пленка 2, причем разница толщин составляет 130 мкм. В результате при переходе от каркасной пленки 2 к функциональному элементу 1 образуется отклонение, или ступенька, высотой 130 мкм: остается пустое пространство между функциональным элементом 1 и второй соединительной пленкой 8. При позднейшем ламинировании на многослойную систему 10 будет действовать давление прижима. Из-за пустого пространства возникает вероятность того, что второй стеклянный лист 5 в области функционального элемента 1 будет изгибаться больше, что может привести к оптическому искажению или даже разбиванию второго стеклянного листа 5.

На фигуре 3 показан в сечении первый вариант осуществления многослойной системы 10 по изобретению, которая образована аналогично системе с фиг. 2. Однако в данном примере отклонение высотой 130 мкм частично компенсируется, согласно изобретению, посредством одной или нескольких выравнивающих пленок 6. Выравнивающая пленка 6 представляет собой, например, PVB-пленку малой толщины, по существу не содержащую пластификатора. Такие пленки выпускаются в продажу, например, фирмой Kuraray под торговой маркой "Mowital LP BF". Выравнивающие пленки 6 обрезают по существу конгруэнтно вырезу 3, чтобы их можно было вставить в вырез 3 с максимально возможной точностью. Зазор между функциональным элементом 1 и второй соединительной пленкой 8 по меньшей мере частично заполнен выравнивающей пленкой 6, так что отклонение уменьшается или даже полностью устраняется. В результате при позднейшем ламинировании можно избежать вышеописанных проблем.

Можно, например, использовать всего одну выравнивающую пленку 6 толщиной 100 мкм. В результате первоначальное отклонение 130 мкм сокращается до некритического значения 30 мкм. Равным образом, можно использовать две наложенные друг на друга выравнивающие пленки 6 толщиной каждая 50 мкм.

Альтернативно можно также использовать три выравнивающие пленки 6 толщиной каждая 50 мкм (или единственную выравнивающую пленку 6 толщиной 150 мкм). Полная толщина выравнивающих пленок 6 больше, чем исходное отклонение, и самая верхняя выравнивающая пленка 6 выступает над вырезом 3 на высоту 20 мкм. В результате отклонение также уменьшается по сравнению с исходными 130 мкм до некритического значения всего 20 мкм.

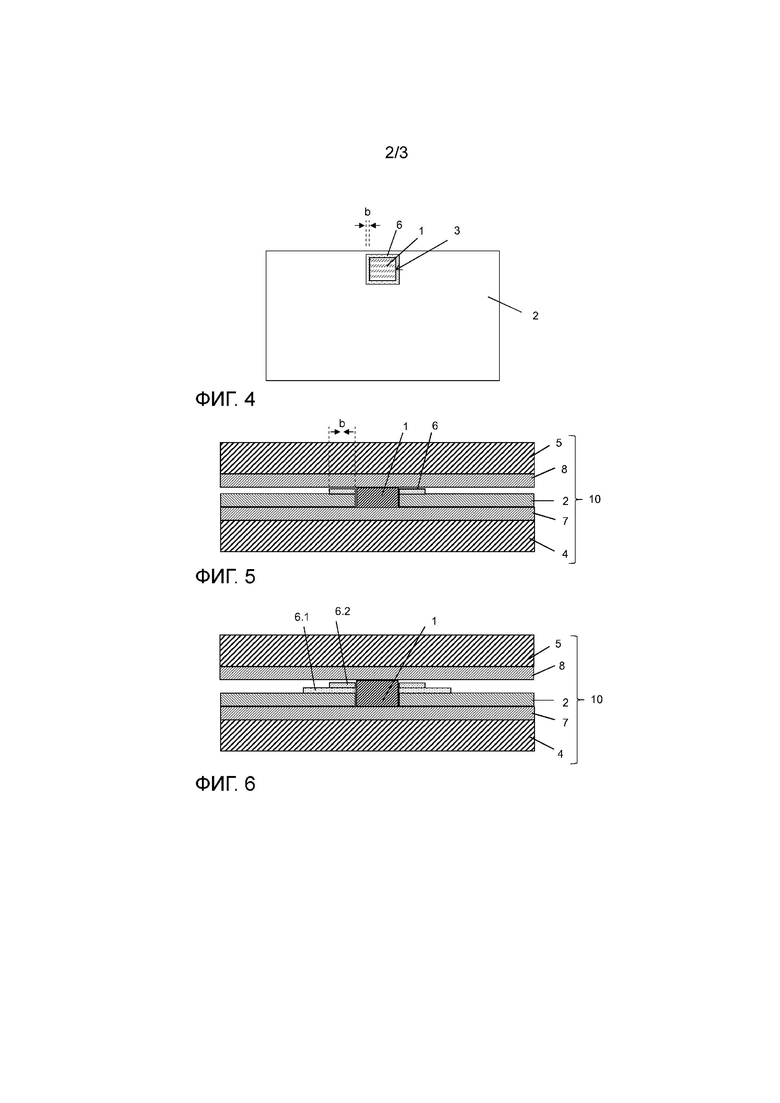

Фиг. 4 показывает вид сверху другой каркасной пленки 2 с введенным функциональным элементом 1. Здесь функциональный элемент 1 имеет толщину, например, 450 мкм и, следовательно, он толще, чем каркасная пленка 2 из PVB толщиной 380 мкм. Поэтому функциональный элемент 1 выступает за пределы выреза 3. Чтобы частично компенсировать разницу толщин, выравнивающую пленку 6 размещают в виде рамки на каркасной пленке 2 примерно заподлицо вокруг выреза 3 и вокруг функционального элемента 1.

На фиг. 5 показано сечение второго варианта осуществления многослойной системы 10 по изобретению, содержащей каркасную пленку 2 с функциональным элементом 1 и выравнивающей пленкой 6 с фиг. 4. Остальные элементы многослойной системы 10 выполнены как на фигурах 2 и 3. Функциональный элемент выступает за пределы выреза 3 и выдается над каркасной пленкой 2, в результате чего образуется отклонение 70 мкм. Это отклонение частично компенсируется выравнивающей пленкой 6 толщиной 50 мкм, которая расположена в виде рамки вокруг функционального элемента 1. Остаются две ступеньки, или отклонения: отклонение 50 мкм при переходе от каркасной пленки 2 к выравнивающей пленке 6 и отклонение 20 мкм при переходе от выравнивающей пленки 6 к функциональному элементу 1. В соответствии с изобретением, оба отклонения уменьшаются по сравнению с исходным отклонением 70 мкм. Ширина рамки выравнивающей пленки 6, то есть расстояние между внутренней и внешней граничной кромкой выравнивающей пленки 6, составляет, например, 30 мм. В результате деформация второго стеклянного листа 5 при ламинировании уменьшается настолько, что удается избежать повреждений.

На фиг. 6 показано сечение многослойной системы 10 в еще одном варианте осуществления изобретения. Здесь функциональный элемент 1 имеет толщину, например, 500 мкм и выступает над рамочной пленкой 2 толщиной 380 мкм на высоту 120 мкм. Разница толщин компенсируется двумя выравнивающими пленками 6.1, 6.2 толщиной каждая 50 мкм, которые расположены в виде рамки вокруг функционального элемента 1. Ширина рамки первой выравнивающей пленки 6.1 составляет, например, 60 мм. Ширина размещенной на ней выравнивающей пленки 6.2 составляет, например, 30 мм. Таким образом, толщина выравнивающих пленок 6.1, 6.2 уменьшается с увеличением расстояния до каркасной пленки 2, что приводит к образованию пирамидальной структуры. В свою очередь, каждая выравнивающая пленка 6.1, 6.2, приводит к отклонению в 50 микрон, и на краю функционального элемента 1 остается отклонение в 20 мкм, что значительно меньше по сравнению с первоначальным отклонением в 100 мкм.

Конечно, и при использовании выравнивающей пленки 6 в виде рамки возможно, чтобы (верхняя) выравнивающая пленка чуть выступала над функциональным элементом 1, и между функциональным элементом 1 и второй соединительной пленкой 8 оставалось небольшое пустое пространство, аналогично ситуации с фиг.3.

Фиг. 7 показывает один пример осуществления способа получения согласно изобретению.

Список позиций

Изобретение относится к способу получения многослойного стекла, используемого в качестве остекления транспортного средства, предпочтительно в качестве ветрового стекла. Многослойное стекло включает размещение функционального элемента в вырезе термопластичной каркасной пленки, размещение термопластичной каркасной пленки с функциональным элементом между первым стеклянным листом и вторым стеклянным листом с образованием многослойной системы и последующее соединение многослойной системы в многослойное стекло путем ламинирования, причем термопластичная каркасная пленка и функциональный элемент имеют разную толщину, и разница толщин по меньшей мере частично компенсируется посредством по меньшей мере одной термопластичной выравнивающей пленки, толщина которой менее чем вдвое превышает разность толщин термопластичной каркасной пленки и функционального элемента, так что максимальное отклонение в многослойной системе меньше, чем разность толщин термопластичной каркасной пленки и функционального элемента. Изобретение обеспечивает способ получения многослойных стекол со встроенными функциональными элементами, который приводит к высокому оптическому качеству и предотвращает бой стекла, когда используются функциональный элемент и термопластичные пленки с разными толщинами. 3 н. и 10 з.п. ф-лы, 7 ил.

1. Способ получения многослойного стекла, по меньшей мере включающий размещение функционального элемента (1) в вырезе (3) термопластичной каркасной пленки (2), размещение термопластичной каркасной пленки (2) с функциональным элементом (1) между первым стеклянным листом (4) и вторым стеклянным листом (5) с образованием многослойной системы (10) и последующее соединение многослойной системы (10) в многослойное стекло путем ламинирования,

причем термопластичная каркасная пленка (2) и функциональный элемент (1) имеют разную толщину, и разницу толщин по меньшей мере частично компенсируют посредством по меньшей мере одной термопластичной выравнивающей пленки (6), толщина которой менее чем вдвое превышает разность толщин термопластичной каркасной пленки (2) и функционального элемента (1), так что максимальное отклонение в многослойной системе (10) меньше, чем разность толщин термопластичной каркасной пленки (2) и функционального элемента (1),

(i) причем толщина термопластичной каркасной пленки (2) больше толщины функционального элемента (1), и причем термопластичная выравнивающая пленка (6) размещена на функциональном элементе (1) внутри выреза (3), или

(ii) причем толщина термопластичной каркасной пленки (2) меньше толщины функционального элемента (1), и причем термопластичная выравнивающая пленка (6) размещена на термопластичной каркасной пленке (2) в виде рамки вокруг выреза (3), и причем толщина термопластичной выравнивающей пленки (6) меньше разницы толщин между термопластичной каркасной пленкой (2) и функциональным элементом (1).

2. Способ по п. 1, причем максимальное отклонение в многослойной системе (10) меньше или равно толщине выравнивающей пленки (6).

3. Способ по п. 1 или 2, причем разница толщин между термопластичной каркасной пленкой (2) и функциональным элементом (1) превышает 50 мкм, и причем в многослойной системе (10) не возникает отклонения больше 50 мкм.

4. Способ по п. 1, альтернатива (ii), причем ширина выравнивающей пленки (6) в виде рамки составляет по меньшей мере 200-кратную толщину выравнивающей пленки (6).

5. Способ по п. 1, альтернатива (ii), причем несколько выравнивающих пленок (6.1, 6.2) расположены друг на друге в виде рамки вокруг выреза (3), причем ширина выравнивающих пленок (6.1, 6.2) уменьшается с увеличением расстояния до каркасной пленки (2).

6. Способ по одному из пп. 1-5, причем термопластичная выравнивающая пленка (6) подходит для получения адгезионного соединения с термопластичной каркасной пленкой (2) и соседними стеклянными листами (4,5) или соседними дополнительными термопластичными слоями и предпочтительно содержит поливинилбутираль (PVB), этиленвинилацетат (EVA) и/или полиуретан (PU).

7. Способ по одному из пп. 1-6, причем термопластичная выравнивающая пленка (6) имеет содержание пластификатора менее 15 вес.%, предпочтительно менее 10 вес.%, особенно предпочтительно менее 5 вес.% и предпочтительно по существу не содержит пластификатора.

8. Способ по одному из пп. 1-7, причем термопластичная выравнивающая пленка (6) имеет толщину от 25 мкм до 100 мкм, предпочтительно от 40 мкм до 70 мкм, в частности, примерно 50 мкм.

9. Способ по одному из пп. 1-8, причем функциональный элемент (1) является функциональным элементом с переменными оптическими свойствами, предпочтительно функциональным элементом с электрически переключаемыми или управляемыми оптическими свойствами.

10. Способ по п. 9, причем функциональный элемент (1) представляет собой SPD-, PDLC-, электрохромный или электролюминесцентный функциональный элемент, предпочтительно электролюминесцентный функциональный элемент, особенно предпочтительно OLED-дисплей.

11. Способ по одному из пп. 1-10, причем между термопластичной каркасной пленкой (2) и первым стеклянным листом (4) расположена первая термопластичная соединительная пленка (7), а между термопластичной каркасной пленкой (2) и вторым стеклянным листом (5) расположена вторая термопластичная соединительная пленка (8).

12. Многослойное стекло, полученное способом по одному из пп. 1-11.

13. Применение многослойного стекла по п. 12 в качестве остекления транспортного средства, предпочтительно в качестве ветрового стекла.

| US 2005238857 A1, 27.10.2005 | |||

| EP 2955164 A1, 16.12.2015 | |||

| УСТРОЙСТВО ПРЕОБРАЗОВАНИЯ ИЗ ДЕСЯТИЧНОЙ СИСТЕМЫ СЧИСЛЕНИЯ В ДВОИЧНУЮ | 2003 |

|

RU2248094C2 |

| US 5208444 A, 04.05.1993. | |||

Авторы

Даты

2020-06-01—Публикация

2017-10-18—Подача