Область техники, к которой относится изобретение

Группа изобретений относится к устройствам и способам по переработке снимаемого с эксплуатации выработавшего свой ресурс радиоактивно загрязненного оборудования и относится к области обработки материалов с радиоактивным загрязнением, а именно твердых радиоактивных отходов. Заявленное устройство и способ могут быть использованы при утилизации металлических составных частей оборудования атомных электростанций, любых металлических конструкций и радиохимических производств.

Уровень техники

Известно устройство фрагментации металлических аппаратов и узлов (RU 866 U1, опубликовано 16.09.1995 г.), содержащее установку фрагментации оборудования, установку индукционной переплавки с отсасывающим устройством и устройствами для разливки расплавленного металла и его отверждения, транспортный контейнер и обслуживающее комплекс подъемно-транспортное устройство, причем комплекс снабжен установками жидкостной дезактивации оборудования в сборе и его фрагментов, установкой термической дезактивации фрагментов с электропечью косвенного нагрева и устройствами для разливки расплавленного металла и его отверждения, узлом сортировки по видам и группам металлов и подготовки шихты и упаковками для обезвреживания и очистки газон, одна из которых сообщена с отсасывающим устройством установки индукционной переплавки, а другая - с полостью электропечи косвенного нагрева установки термической дезактивации фрагментов.

Недостатками указанного наиболее близкого аналога являются:

- необходимость предварительной механической разделки объекта на фрагменты, отдельные узлы или блоки, для чего требуется отдельный комплекс дистанционно управляемого оборудования;

- необходимость в специальном оборудовании и промежуточных контейнерах для доставки радиационно-загрязненных фрагментов от места разделки и предварительной дезактивации до индукционной печи;

- необходимость специального оборудования для обращения с полученными в результате работы Комплекса слитками радиоактивного металла;

- сложность устройства, его громоздкость, что как следствие сказывается на надежности и применимости на реальных объектах.

Таким образом, устройство указанного аналога и способ его осуществления не позволяют реализовать комплекс преимуществ заявленного способа и устройства для его осуществления:

- экономия времени на фрагментацию металлического объекта за счет исключения трех этапов/стадий процесса: предварительной разделки объекта на фрагменты; промежуточной упаковки и доставки и подачи фрагментов в рабочую зону плавления; обращения со слитками радиоактивного металла;

- снижение стоимости фрагментации объекта за счет исключения оборудования для предварительной разделки и обращения со слитками/фрагментами радиоактивного металла;

- повышение эффективности разделения металла на чистый и радиационно-грязный;

- возможность фрагментации металлических объемных конструкций, например строительных сооружений без их демонтажа что важно для экономии времени при обработки материалов с радиоактивным загрязнением.

Раскрытие изобретения

Технический результат заключается в фрагментации объемной металлической конструкции, и достигается заявленным способом и устройством, за счет локального плавления необходимой зоны металлической конструкции и транспортировки жидкого металла через промежуточную камеру в камеру охлаждения жидкого металла с последующим охлаждением жидкого металла до образования дроби.

Результат достигается заявленным способом фрагментации металлической конструкции, включающим в себя следующие этапы: подача энергии плавящим модулем в зону плавления, откачка жидкого металла по трубопроводу из зоны плавления в промежуточную камеру под действием разрежения, подача жидкого металла под действием избыточного давления по трубопроводу из промежуточной камеры в камеру охлаждения жидкого металла, охлаждение жидкого металла до образования дроби в камере охлаждения жидкого металла, при этом, закрытие трубопроводов для подачи жидкого металла производится посредством локального охлаждения участков трубопроводов и образованием пробки из застывшего металла, а открытие трубопроводов для подачи жидкого металла производится посредством локального разогрева участков трубопроводов до расплавления пробки из застывшего металла.

Согласно заявленному способу изобретения подача энергии плавящим модулем в зону плавления может быть выполнена посредством лазерного излучения.

Согласно заявленному способу изобретения подача энергии плавящим модулем в зону плавления может быть выполнена посредством электрической дуги.

Согласно заявленному способу изобретения подача энергии плавящим модулем в зону плавления может быть выполнена посредством подачи кислорода и реакции горения металла.

Согласно заявленному способу изобретения после формирования и охлаждения дроби, выполняется измерение радиационного загрязнения дроби и сортировка ее по показателям загрязнения в процессе распределения по выходным бункерам или контейнерам.

Согласно заявленному способу изобретения плавящий модуль перемещается и позиционируется посредством манипулятора.

Согласно заявленному способу изобретения откачка жидкого металла по трубопроводу из зоны плавления выполнена в дополнительную по меньшей мере одну промежуточную камеру.

Результат достигается заявленным плавящим модулем, включающим корпус с встроенным средством подачи энергии, трубкой для откачки жидкого металла, подсоединенной ко входу промежуточной камеры, а выход промежуточной камеры подсоединен по трубопроводу к камере охлаждения жидкого металла, которая выполнена с встроенными форсунками, которые выполнены с возможностью подачи через них воды в полость камеры охлаждения жидкого металла, кроме того, промежуточная камера подсоединена к блоку формирователю давления и разрежения.

Краткое описание чертежей

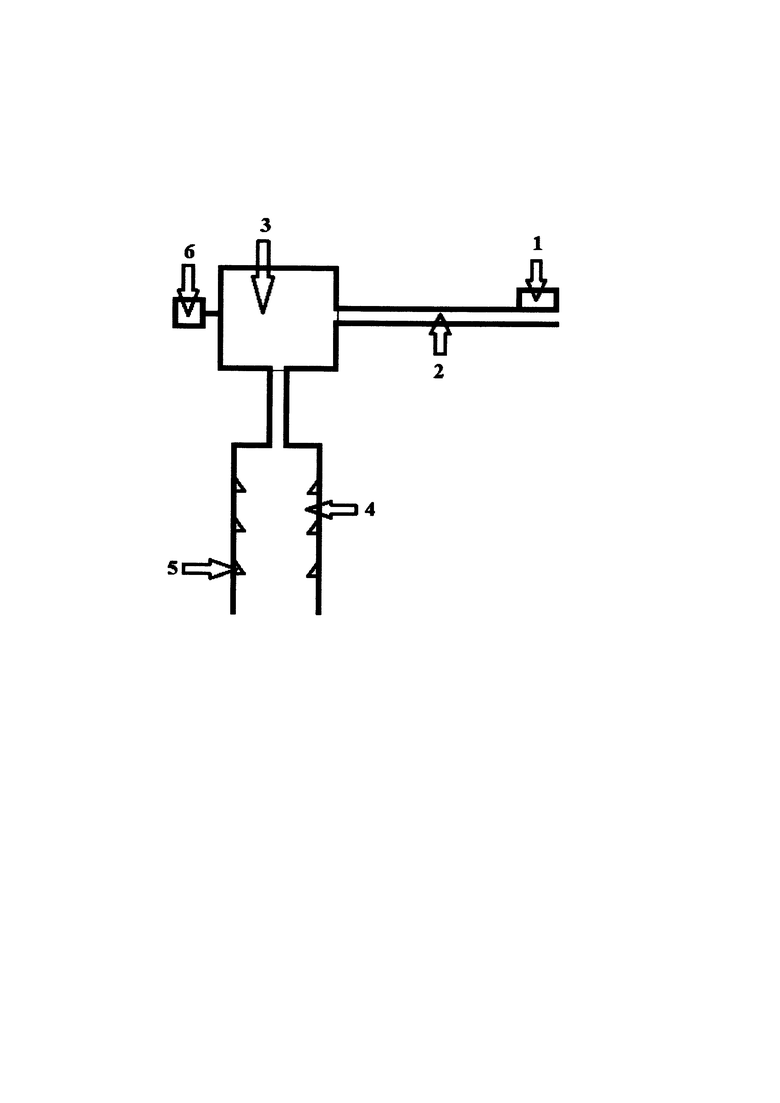

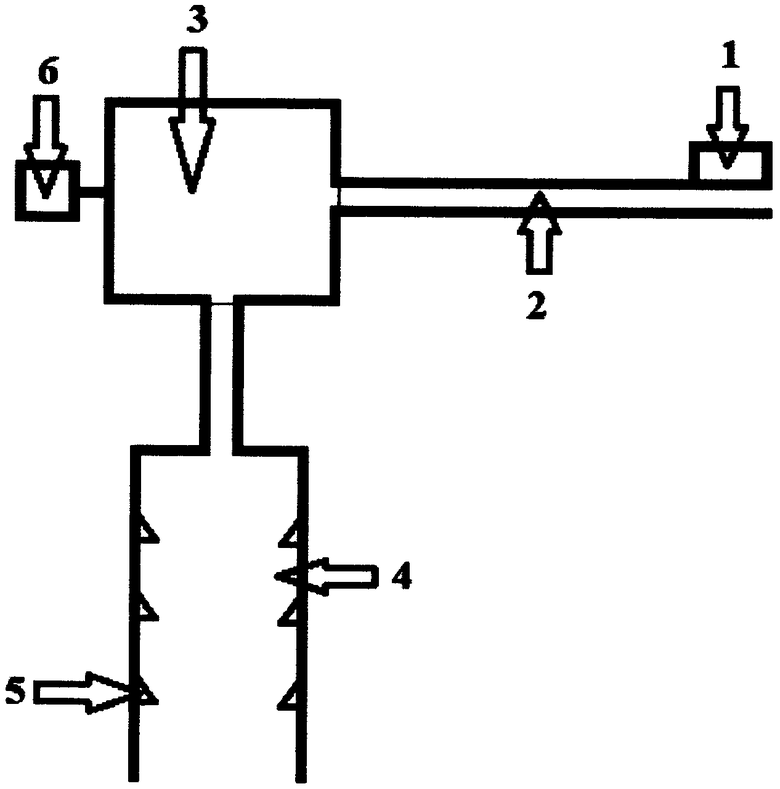

Сущность изобретения поясняется чертежом, на котором приведена схема плавящего модуля.

Осуществление изобретения

На чертеже схематично изображен заявленный плавящий модуль, включающий корпус с встроенным средством подачи энергии 1, трубкой для откачки жидкого металла 2, подсоединенной ко входу промежуточной камеры 3, а выход промежуточной камеры 3 подсоединен по трубопроводу к камере охлаждения жидкого металла 4, которая выполнена с встроенными форсунками 5, которые выполнены с возможностью подачи через них воды в полость камеры охлаждения жидкого металла 4, кроме того, промежуточная камера 3 подсоединена к блоку формирователю давления и разрежения 6.

Минимальное количество указанных выше конструктивных элементов (по сравнению с аналогом) входящих в плавящий модуль влияют на дополнительный результат - на повышенную надежность заявленного устройства.

В частном варианте осуществления трубка 2 для откачки жидкого металла может быть встроена в другую трубку для откачки газа и пара, которая подсоединена через фильтр к дополнительному блоку формирователю разрежения. Кроме того, в частном варианте вокруг трубки 2 для откачки жидкого металла выполнен дополнительный нагреватель. Следует отметить, что дополнительные нагреватели могут быть выполнены для поддержания температуры вокруг всех необходимых трубопроводов (например если они слишком длинные) по которым проходит жидкий металл, для исключения преждевременного остывания жидкого металла.

Принцип работы плавящего модуля, который заключается в способе фрагментации металлической конструкции, следующий.

Подается энергия плавящим модулем в зону плавления (посредством встроенного средства подачи энергии 1). Далее образуется в зоне плавления жидкий металл, который откачивается по трубопроводу из зоны плавления в промежуточную камеру 3 под действием разрежения, которое создается блоком формирователя давления и разрежения 6. После того как промежуточная камера 3 наполнится жидким металлом, вход промежуточной камеры 3 закрывается и открывается выход из промежуточной камеры 3, подсоединенный по трубопроводу к камере охлаждения жидкого металла 4. Далее блок формирователя давления и разрежения 6 переходит в режим формирования давления, которое выталкивает жидкий металл через выход из промежуточной камеры 3 по трубопроводу в камеру охлаждения жидкого металла 4. После чего жидкий металл охлаждается (например, посредством встроенных форсунок 5 через которые подается вода в полость камеры охлаждения жидкого металла 4) до образования дроби в камере охлаждения жидкого металла 4.

Далее в частном варианте осуществления дробь под силой тяжести падает из камеры охлаждения жидкого металла 4 (выполненной например без дна) вниз на транспортер или сразу в бункер.

Кроме того, закрытие трубопроводов для подачи жидкого металла производится посредством локального охлаждения участков трубопроводов и образованием пробки из застывшего металла. При этом открытие трубопроводов для подачи жидкого металла производится посредством локального разогрева участков трубопроводов, например с помощью электрического тока или газа под давлением и расплавлением пробки из застывшего металла.

В частном варианте осуществления заявленного плавящего модуля, блок формирователя давления и разрежения 6 выполнен в виде компрессора, насоса и любого другого известного подобного устройства.

Кроме того, трубка для откачки жидкого металла 2 плавящего модуля может быть выполнена, например, из вольфрама. При этом средство подачи энергии 1 может быть выполнено посредством встроенного в корпус сварочного аппарата.

Следует отметить, что в одном из частных вариантов осуществления, откачка жидкого металла по трубопроводу из зоны плавления может быть выполнена в дополнительную по меньшей мере одну промежуточную камеру, таким образом данный вариант осуществления позволит не останавливать работу плавящего модуля после полного заполнения жидким металлом основной промежуточной камеры 3, так как жидкий металл продолжит откачиваться в другую дополнительную вторую промежуточную камеру, а в это время основная промежуточная камера 3 будет выталкивать жидкий металл через выход из промежуточной камеры 3 по трубопроводу в камеру охлаждения жидкого металла 4. Таким образом, когда вторая промежуточная камера заполнится полностью жидким металлом, основная промежуточная камера 3 опустошит свою емкость и готова будет принимать снова жидкий металл. Таким образом, автоматически промежуточные камеры будут чередоваться между собой, и работа по откачке жидкого металла из зоны плавления не будет останавливаться.

В частном варианте осуществления плавящий модуль перемещается по поверхности дефрагментируемого металлического объекта и позиционируется посредством манипулятора или промышленного робота, в том числе дистанционно, при этом необходимая дистанция между плавящим модулем и поверхностью может поддерживаться автоматически.

В другом частном варианте осуществления встроенные форсунки камеры охлаждения жидкого металла, выполнены с возможностью подсоединения к внешнему устройству для подачи воды.

Современные технологии и оборудование позволяют осуществить настоящее изобретение в крупносерийном производстве. На заводах и предприятиях имеются все необходимые станки и приборы для производства плавящего модуля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАХВАТА МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2746910C1 |

| ИНФРАКРАСНЫЙ АБСОРБЦИОННЫЙ ГАЗОАНАЛИЗАТОР | 1994 |

|

RU2069348C1 |

| СПОСОБ УКЛАДКИ В КОНТЕЙНЕР БРИКЕТОВ, ПОЛУЧЕННЫХ ПРЕССОВАНИЕМ РАЗМЕЩЕННЫХ В БОЧКАХ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2017 |

|

RU2635144C1 |

| ГОМОГЕННЫЙ БЫСТРЫЙ РЕАКТОР-ХРАНИЛИЩЕ | 2004 |

|

RU2253912C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| БЛАНКЕТ ТЕРМОЯДЕРНОГО РЕАКТОРА | 2016 |

|

RU2633373C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2019 |

|

RU2724106C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ПИТАНИЯ ПРОМЫШЛЕННОГО ГЕНЕРАТОРА ПАРА МЕТАЛЛА | 2012 |

|

RU2584369C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТЕЙ ТВЕРДЫХ ОБЪЕКТОВ | 2018 |

|

RU2681301C1 |

| СПОСОБ УТИЛИЗАЦИИ ЗАГРЯЗНЕННЫХ РАДИОНУКЛИДАМИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2014 |

|

RU2579151C1 |

Группа изобретений относится к устройствам и способам по переработке снимаемого с эксплуатации выработавшего свой ресурс радиоактивно загрязненного оборудования. Способ фрагментации металлической конструкции включает следующие этапы: подача энергии плавящим модулем в зону плавления, откачка жидкого металла по трубопроводу из зоны плавления в промежуточную камеру под действием разрежения, подача жидкого металла под действием избыточного давления по трубопроводу из промежуточной камеры в камеру охлаждения жидкого металла, охлаждение жидкого металла до образования дроби в камере охлаждения жидкого металла. Закрытие трубопроводов для подачи жидкого металла производится посредством локального охлаждения участков трубопроводов и образованием пробки из застывшего металла. Открытие трубопроводов для подачи жидкого металла производится посредством локального разогрева участков трубопроводов до расплавления пробки из застывшего металла. Имеется также плавящий модуль. Группа изобретений позволяет фрагментировать металлические объемные конструкции. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Способ фрагментации металлической конструкции, включающий следующие этапы: подача энергии плавящим модулем в зону плавления, откачка жидкого металла по трубопроводу из зоны плавления в промежуточную камеру под действием разрежения, подача жидкого металла под действием избыточного давления по трубопроводу из промежуточной камеры в камеру охлаждения жидкого металла, охлаждение жидкого металла до образования дроби в камере охлаждения жидкого металла, при этом закрытие трубопроводов для подачи жидкого металла производится посредством локального охлаждения участков трубопроводов и образованием пробки из застывшего металла, а открытие трубопроводов для подачи жидкого металла производится посредством локального разогрева участков трубопроводов до расплавления пробки из застывшего металла.

2. Способ фрагментации металлической конструкции по п. 1, отличающийся тем, что подача энергии плавящим модулем в зону плавления выполнена посредством лазерного излучения.

3. Способ фрагментации металлической конструкции по п. 1, отличающийся тем, что подача энергии плавящим модулем в зону плавления выполнена посредством электрической дуги.

4. Способ фрагментации металлической конструкции по п. 1, отличающийся тем, что подача энергии плавящим модулем в зону плавления выполнена посредством подачи кислорода и реакции горения металла.

5. Способ фрагментации металлической конструкции по п. 1, отличающийся тем, что после формирования и охлаждения дроби выполняется измерение радиационного загрязнения дроби и сортировка ее по показателям загрязнения в процессе распределения по выходным бункерам.

6. Способ фрагментации металлической конструкции по п. 1, отличающийся тем, что плавящий модуль перемещается и позиционируется посредством манипулятора.

7. Способ фрагментации металлической конструкции по п. 1, отличающийся тем, что откачка жидкого металла по трубопроводу из зоны плавления выполнена в дополнительную по меньшей мере одну промежуточную камеру.

8. Плавящий модуль, включающий корпус с встроенным средством подачи энергии, трубкой для откачки жидкого металла, подсоединенной ко входу промежуточной камеры, а выход промежуточной камеры подсоединен по трубопроводу к камере охлаждения жидкого металла, которая выполнена с встроенными форсунками, которые выполнены с возможностью подачи через них воды в полость камеры охлаждения жидкого металла, кроме того, промежуточная камера подсоединена к блоку формирователю давления и разрежения.

| Приспособление для уменьшения тяги в печной трубе | 1924 |

|

SU866A1 |

| Устройство для горячего изостатического прессования жидкостью | 1985 |

|

SU1284689A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2486616C1 |

| Устройство для измерения напряжений и усилий | 1958 |

|

SU121956A3 |

| US 200528324 A1, 10.02.2005. | |||

Авторы

Даты

2020-06-01—Публикация

2019-07-15—Подача