ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка на патент подается в соответствии с договором о патентной кооперации, которая испрашивает преимущество и приоритет согласно предварительной заявке на патент США № 62/367 914, поданной 28 июля 2016 г., содержание которой полностью включено в настоящую заявку посредством ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к способам удаления парафинов из потоков, имеющих в своем составе С4. В частности, описанные здесь варианты осуществления изобретения, относятся к способам производства 1-бутена.

В данном разделе представлены сведения из отрасли техники, к которой относится данное изобретение, относящиеся или касающиеся информации по некоторым аспектам способов, описанных в данном документе и/или заявленных ниже. Данная информация по истории вопроса содействует лучшему пониманию настоящего изобретения. Обсуждение «предшествующего» уровня техники. Данный «предшествующий» уровень техники никоим образом не подразумевает, что он является "известным" уровнем техники. Предшествующий уровень техники может или не может быть известным уровнем техники. Обсуждение следует рассматривать в этом свете, а не как признание известного уровня техники.

Неочищенные потоки С4 паровой крекинг-установки содержат смесь предельных углеводородов (напр., n-бутан, изобутан), олефины (1-бутен, 2-бутен и изобутен) и диолефины (в первую очередь бутадиен). 1-бутен представляет собой ценный сомономер для многих составов полиэтилена. Однако составные части неочищенных потоков С4 обычно не разделяются типовыми способами перегонки.

Настоящее изобретение направлено на разрешение или, по меньшей мере, уменьшение одной или всех вышеупомянутых проблем.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Различные варианты осуществления настоящего изобретения включают в себя способы производства 1-бутена. Способы обычно включают подачу потока, имеющего в своем составе С4, в технологический процесс удаления парафина для образования потока, обогащенного олефинами, в котором технологический процесс удаления парафина выбирается из: (а) экстракционной перегонки, использующей растворитель, содержащий органический нитрил; (b) пропускания потока, имеющего в своем составе С4, через полупроницаемую мембрану; и (c) их сочетаний; и изомеризации, по меньшей мере, части 2-бутена, присутствующего в потоке, обогащенном олефинами, в 1-бутен для образования потока продукта изомеризации, включающего, по меньшей мере, 80 мас.% 1-бутена, содержащего, по меньшей мере, 95 мас.% 1-бутена.

Один или несколько вариантов осуществления включают способы, описанные в предыдущем пункте, в котором поток, имеющий в своем составе С4, содержит рафинат-1.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором поток, имеющий в своем составе С4, содержит изобутилен, 1-бутен, 2-бутен, n-бутан и изобутан.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором поток, имеющий в своем составе С4, содержит 1-бутен, 2-бутен, n-бутан и изобутан.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором поток, имеющий в своем составе С4, содержит парафины и олефины.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором поток, имеющий в своем составе С4, содержит от 40 мас.% до 70 мас.% олефинов и от 30 мас.% до 85 мас.% парафинов.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором растворитель включает ацетонитрил.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором растворитель характеризуется относительной летучестью С4 по сравнению с растворителем, по меньшей мере, имеющим коэффициент 1,70.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором растворитель разбавляется водой до экстракционной перегонки.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором растворитель разбавляется количеством воды, достаточным для образования смеси для растворения, содержащей от 1 мас.% до 15 мас.% воды.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором полупроницаемая мембрана представляет собой полисахаридную мембрану хелатированную металлом, выбранным из серебра, меди и их сочетаний.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором полупроницаемая мембрана хелатирована от 30 мас.% до 60 мас.% металла.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором поток, обогащенный олефинами, содержит менее чем 5 мас.% парафинов.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, дополнительно включающем отделение 1-бутена, присутствующего в потоке, обогащенном олефинами, до изомеризации.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором поток продукта изомеризации, содержит, по меньшей мере, 95 мас.% 1-бутена.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором изомеризация, по меньшей мере, части 2-бутена, присутствующего в потоке бутена, в 1-бутен, осуществляется в присутствии катализатора изомеризации, включающего калий, активированный альфа алюминиевым катализатором.

Один или несколько вариантов осуществления включают способы, описанные в любом предыдущем пункте, в котором изомеризация, по меньшей мере, части 2-бутена, присутствующего в потоке бутена, в 1-бутен, осуществляется при условиях изомеризации, включающих: температуру, составляющую, по меньшей мере, 350 °C, WHSV («среднечасовую скорость подачи сырья»), составляющую, по меньшей мере, 10 час-1 и давление, составляющее от 75 фунтов на квадратный дюйм до 125 фунтов на квадратный дюйм.

Один или несколько вариантов осуществления включают способы производства МТБЭ, включающие образование потока, имеющего в своем составе С4, в котором поток, имеющий в своем составе С4, содержит менее чем 5 мас.% парафинов; взаимодействие потока, имеющего в своем составе С4, с метанолом в присутствии ионообменного катализатора для получения отходящего потока МТБЭ, содержащего метил-трет-бутиловый эфир (МТБЭ); и извлечение МТБЭ из производственного процесса МТБЭ.

Один или несколько вариантов осуществления включают способы удаления парафинов. Способы обычно включают образование потока, имеющего в своем составе С4, содержащего изобутилен, 1-бутен, 2-бутен, n-бутан и изобутан, подачу потока, имеющего в своем составе С4, в технологический процесс удаления парафина для образования потока, обогащенного олефинами, в котором технологический процесс удаления парафина выбирается из экстракционной перегонки, использующей растворитель, содержащий органический нитрил, пропускание потока, имеющего в своем составе С4, через полупроницаемую мембрану и их сочетания; и извлечение потока, обогащенного олефинами, из технологического процесса удаления парафина, в котором поток, обогащенный олефинами, содержит менее чем 5 мас.% парафинов.

Один или несколько вариантов осуществления включают способ, описанный в предыдущем пункте, в котором поток, обогащенный олефинами, подается в производственный процесс алкилирования, производственный процесс превращения олефинов, производственный процесс изомеризации, производственный процесс МТБЭ или их сочетания.

Вышеуказанные пункты представляют собой упрощенное краткое изложение недавно раскрытого предмета изобретения в целях обеспечения основного понимания некоторых аспектов, представленных в нем. Краткое изложение не является исчерпывающим обзором и не предназначено для идентификации ключевых или критических элементов, ограничивающих объем заявленного ниже предмета изобретения. Его единственной целью является представление некоторых концепций в упрощенной форме в качестве вступления к более подробному описанию, изложенному ниже.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Заявленный предмет изобретения станет более понятен из следующего описания, которое следует рассматривать совместно с прилагаемыми рисунками, где одинаковые позиции, как правило, обозначены одинаковыми цифрами.

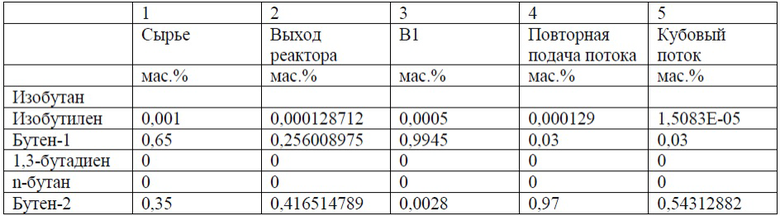

На Рисунке 1 представлено схематическое изображение одного из нескольких вариантов осуществления описанного производственного процесса.

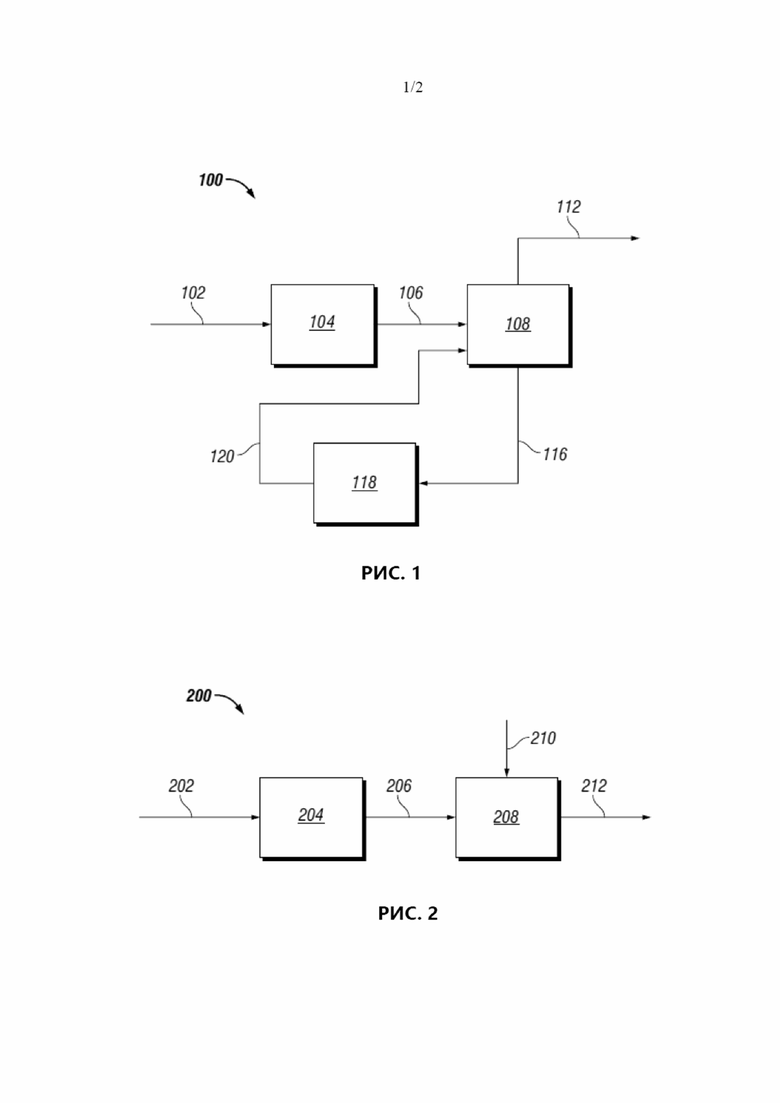

На Рисунке 2 представлено схематическое изображение варианта осуществления описанного производственного процесса.

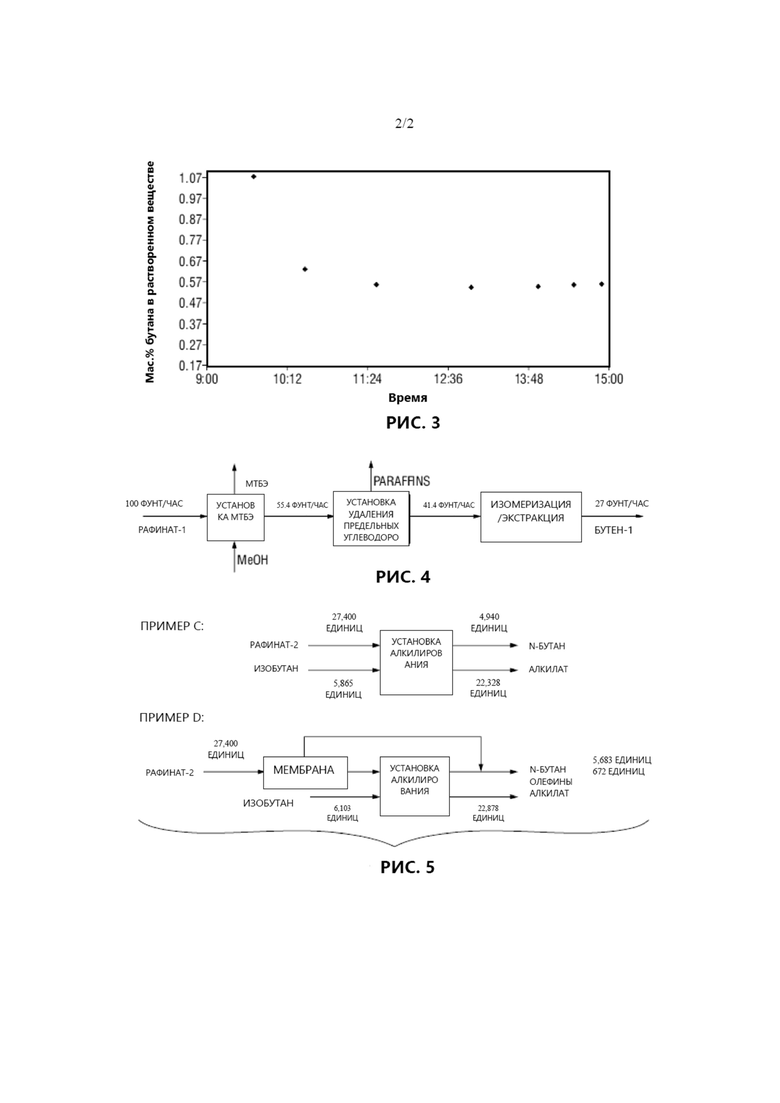

На Рисунке 3 представлена концентрация бутана в растворенном веществе в течение времени.

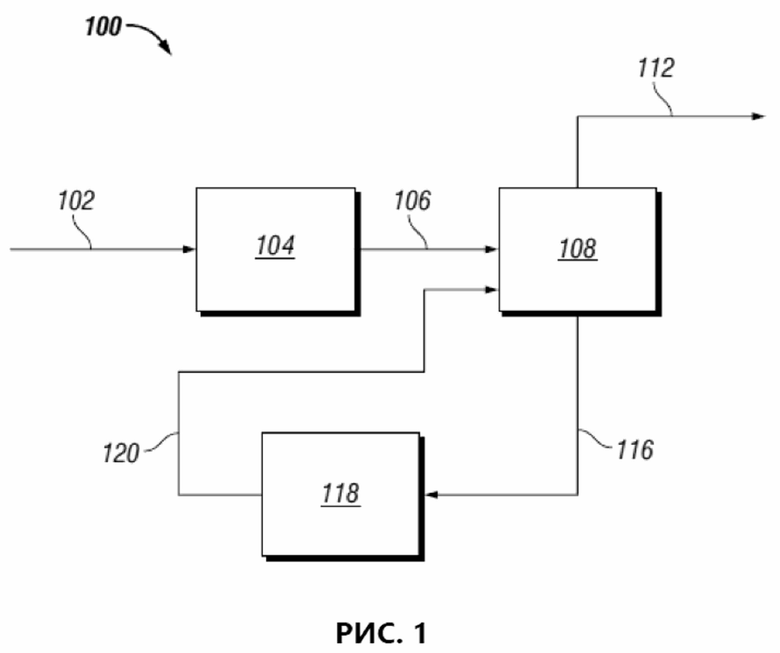

На Рисунке 4 представлено схематическое изображение производственного процесса МТБЭ с извлечением парафина.

На Рисунке 5 представлено схематическое изображение производственного процесса алкилирования.

Поскольку в заявленный предмет изобретения могут вноситься различные модификации и применяться альтернативные формы, на чертежах представлены конкретные варианты осуществления, подробно описанные здесь в виде примера. Однако следует понимать, что описание здесь конкретных вариантов осуществления не предназначено для ограничения заявленного предмета изобретения конкретными раскрытыми формами, а напротив, изобретение охватывает все модификации, эквиваленты и альтернативы, попадающие в рамки сущности и объема изобретения, как определено в прилагаемой формуле изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее раскрываются иллюстративные варианты осуществления заявленного ниже предмета изобретения. Для ясности не все особенности фактической реализации описаны в данном документе. Следует понимать, что при разработке любого реального варианта осуществления принимаются многочисленные решения по конкретным вариантам реализации для достижения специальных целей разработчиков, например, соответствие ограничениям, связанным с системой и бизнесом, и которые будут меняться в зависимости от варианта реализации. Кроме того, следует иметь в виду, что такие усилия по разработке, даже если они являются сложными и трудоемкими, представляют собой повседневные дела специалистов в данной области техники, получающих выгоду от данного раскрытия.

В приведенном ниже описании, если не указано иное, все упомянутые соединения могут быть замещенными или незамещенными, а перечень соединений учитывает их производные. Кроме того, различные диапазоны и/или численные ограничения могут оговариваться особо. Следует понимать, если не оговорено особо, взаимозаменяемость конечных точек. Кроме того, любые диапазоны включают итерационные диапазоны величины, попадающей в четко заданные диапазоны или ограничения.

Описанные здесь варианты осуществления включают способы удаления парафинов из потоков, имеющих в своем составе С4. В данном документе и в иллюстративных целях удаление парафинов обсуждается со ссылкой на конкретные способы производства 1-бутена. Однако предполагается, что любая часть производственного процесса, обсуждаемого в данном документе, может без ограничения использоваться как самостоятельный производственный процесс или в рамках другого производственного процесса. Например, полученный поток, обогащенный олефинами (более подробно обсуждаемый ниже), может использоваться в производственных процессах алкилирования или производственных процессах превращения олефинов.

Описанные здесь один или несколько вариантов осуществления включают способы производства 1-бутена. 1-бутен (часто называемый B-1) является предпочтительным сомономером при производстве линейного полиэтилена низкой и высокой плотности. B-1 также используется в качестве элемента структуры при производстве пластификаторов, а также, например, при производстве высокоэффективных присадок к бензину. Конкретные, не ограничивающие варианты осуществления таких способов производства 1-бутена описаны ниже.

В одном или нескольких вариантах осуществления способы производства 1-бутена включают удаление парафина. Обычно удаление парафина включает технологические процессы удаления парафинов из потока, имеющего в своем составе С4, в результате чего образуется поток, обогащенный олефинами. Поток, имеющий в своем составе С4, может, например, включать неочищенный поток С4. Неочищенные потоки С4 часто включают в себя множество составных частей, включая, не ограничиваясь: бутадиен, изобутилен, 1-бутен, 2-бутен, n-бутан и изобутан. Неочищенные потоки C4 могут отбираться из различных производственных процессов, включая, например, производственные процессы парового крекинга. Относительные пропорции различных составных частей в неочищенном потоке C4 будут зависеть от источника подачи и сырья, использованного в этом источнике.

Кроме того, или в сочетании с неочищенным потоком C4 поток, имеющий в своем составе C4, может включать поток рафината-1. Поток, оставшийся после отделения бутадиена от потока неочищенного С4, часто называют рафинатом-1. Как ранее рассматривалось в данном документе, поток рафината-1 может включать, например, олефины (напр., 1-бутен и 2-бутен) и парафины (напр., n-бутан, i-бутан и изобутилен), а также другие составные части. Соответственно, поток рафината-1 может альтернативно называться потоком смешанного бутилена. В отрасли техники, к которой относится данное изобретение, общепризнанно, что олефины также могут называться алкенами. Однако в данном описании для ясности такие соединения будут называться олефинами. Кроме того, парафины, которые также могут называться алканами, в данном описании будут называться парафинами.

В одном или нескольких вариантах осуществления, поток, имеющий в своем составе С4, может, например, включать от 20 до примерно 90 мас.% или от 30 до 85 мас.%, или от 40 до 70 мас.% олефинов и от 20 мас.% до примерно 90 мас.%, или от 30 мас.% до 85 мас.%, или от 40 мас.% до 70 мас.% парафинов.

В одном или нескольких вариантах осуществления, поток, имеющий в своем составе С4, подвергается технологической обработке для удаления из него парафинов с образованием потока, обогащенного олефинами. В одном или нескольких вариантах осуществления, парафины удаляются из потока, имеющего в своем составе С4, посредством экстракционной перегонки.

Как известно в отрасли техники, к которой относится данное изобретение, процессы экстракционной перегонки представляют собой процессы перегонки с использованием растворителя. Растворитель обычно представляет собой поддающееся смешиванию соединение, которое не образует азеотропной смеси с другими составными частями в потоке, имеющем в своем составе С4. Технологические процессы экстракционной перегонки, используемые здесь и включающие растворитель, приспособлены для отделения парафинов от олефинов в потоке, имеющем в своем составе С4. В одном или нескольких вариантах осуществления, растворитель представляет собой органонитрил, например, ацетонитрил или бензонитрил. В одном или нескольких конкретных вариантах осуществления, органонитрил, по меньшей мере, немного растворим в воде, но не смешивается с парафинами. В одном или нескольких конкретных вариантах осуществления, растворитель представляет собой ацетонитрил.

Выбор подходящего растворителя для экстракционной перегонки важен для осуществления разделения способом перегонки близко кипящих веществ. Растворитель должен обладать способностью увеличивать относительную летучесть одной составной части по отношению к другой составной части для достижения разделения, а также растворитель должен обладать способностью легко отделяться от связанной с ним составной части. Хотя в прошлом большое количество веществ разделялось с помощью экстракционной перегонки, но в отрасли техники, к которой относится данное изобретение, лучшим остается эмпирический метод, и заранее невозможно определить, какие растворители смогут обеспечить требуемое разделение. Однако было установлено, что используемые в различных вариантах осуществления изобретения растворители характеризуются относительной летучестью. Относительная летучесть представляет собой отношение значения K одной составной части к значению другой. Значения K, также известные как равновесные отношения или коэффициенты распределения, представляют собой отношения мольной доли в одной фазе к мольной доле в другой фазе и являются функциями температуры и давления (и состава, а также в неидеальных системах). Для парожидкостных систем это отношение мольной доли в паровой фазе к мольной доле в жидкой фазе. Значение K в бинарной смеси определяется путем получения экспериментального парожидкостного равновесия для требуемых составных частей. В одном или нескольких вариантах осуществления, растворитель характеризуется относительной летучестью С4 по сравнению с растворителем имеющим, например, по меньшей мере, коэффициент 1,65 или, по меньшей мере, коэффициент 1,70.

Некоторые варианты осуществления могут дополнительно включать разбавление растворителя водой. Было доказано, что такое разбавление улучшает (т. е. увеличивает) относительную летучесть растворителя (или смеси для растворения). В одном или нескольких вариантах осуществления, растворитель может разбавляться водой для получения смеси для растворения, содержащей, например, от 1 мас.% до 15 мас.% или от 2 мас.% до 10 мас.%, или от 5 мас.% до 8 мас.%. воды. Как ранее рассматривалось в данном документе, растворитель или смесь для растворения могут характеризоваться относительной летучестью С4 по сравнению с растворителем, имеющим, например, по меньшей мере, коэффициент 1,65 или, по меньшей мере, коэффициент 1,70. Например, один или несколько вариантов осуществления включают разбавление растворителя водой в количестве достаточном для получения смеси для растворения, имеющей указанную относительную летучесть.

На практике условия экстракционной перегонки меняются в зависимости от многочисленных факторов. Однако в одном или нескольких вариантах осуществления, экстракционная перегонка осуществляется при давлении, составляющем от 50 фунтов на квадратный дюйм до 100 фунтов на квадратный дюйм или от 60 фунтов на квадратный дюйм до 90 фунтов на квадратный дюйм и, например, при температуре, составляющей от 25 °C до 100 °C или от 30 °C до 90 °С, или от 40 °C до 60 °С.

В одном или нескольких вариантах осуществления, удаление парафина включает пропускание потока, имеющего в своем составе С4, через полупроницаемую мембрану. Олефины предпочтительно пропускаются через полупроницаемую мембрану, что приводит к образованию потока пермеата и потока ретентата. Поток пермеата более насыщен олефинами, а поток ретентата более насыщен парафинами.

Селективность мембраны такова, что в условиях эксплуатации через мембрану проходят не менее 80 мас.% или не менее 90 мас.%, или не менее 95 мас.%, или не менее 98 мас.% олефинов в потоке, имеющем в своем составе С4.

Мембрана может иметь носитель. Носитель может выполняться из одного или нескольких соединений, выбранных, например, из сложных полиэфиров, полиамидов, полиимидов, полиакрилонитрила, полисульфонов, поликарбонатов и их смесей. Носитель может выполняться, например, в виде пленки из волокон и может иметь толщину, например, от 20 микрон до 200 микрон или от 50 микрон до 150 микрон. Способы образования таких соединений на мембране известны специалисту в отрасли техники, к которой относится данное изобретение.

В одном или нескольких вариантах осуществления мембрана представляет собой полисахаридную мембрану, которая была хелатирована металлом, выбранным из серебра, меди и их смесей. Мембрана может подвергаться хелатированию, например, в количестве от 30 мас.% до 60 мас.% или от 45 до 55 мас.% сухой массы металла в расчете общую массу мембраны.

Примерами полисахаридов для мембраны являются: природные полисахариды, например, альгиновая кислота, пектиновая кислота, хондроитин, гиалуроновая кислота и ксантановая камедь, целлюлоза, хитин, пуллулан; производные, например, C1-C6 или C1-C4, сложные эфиры, простой эфир и их алкилкарбоксипроизводные; и фосфаты этих природных полисахаридов, например, частично метилэтерифицированная альгиновая кислота, карбометоксилированная альгиновая кислота, фосфорилированная альгиновая кислота и аминированная альгиновая кислота; соли производных анионной целлюлозы, например, карбоксиметилцеллюлоза, сульфат целлюлозы, фосфат целлюлозы, сульфоэтилцеллюлоза и фосфоэтилцеллюлоза целлюлоза; и полусинтетические полисахариды, например, фосфат гуаровой камеди и фосфат хитина. Конкретные примеры мембран полисахаридов включают мембраны, которые состоят из солей хитозана и его производных, например, N-ацилированный хитозан, хитозанфосфат и карбометоксилированный хитозан. Среди них мембраны, состоящие из альгиновой кислоты и ее солей и производных, хитозана и его солей и производных, целлюлозы и ее производных (кроме их моно-, ди- и триацетат производных, которые не предназначены для включения в настоящее раскрытие) используются в одном или нескольких конкретных вариантах осуществления. Мембрана может также включать мембраны, состоящие из смесей большего количества (напр., по меньшей мере, 60 мас.%) полисахаридов и меньших количеств (напр., до 40 мас.%) других совместимых полимерных веществ, например поливинилового спирта (PVA) или нейтральных полисахаридов, например, крахмала и пуллулана, и мембраны, состоящие из привитых ионизированных полисахаридов, полученных, например, прививкой гидрофильного винильного мономера, такого как акриловая кислота.

Поток, имеющий в своем составе С4, может проходить через мембрану в условиях, достаточных для удаления из него, по меньшей мере, части парафинов. Например, давление может составлять от 10 фунтов на квадратный дюйм до 75 фунтов на квадратный дюйм или от 20 фунтов на квадратный дюйм до 50 фунтов на квадратный дюйм, а температура составлять от 20 °C до 60 °C или от 30 °C до 50 °C.

При удалении парафина, независимого от того используется ли экстракционная перегонка, прохождение через мембрану или их сочетание, поток, обогащенный олефинами, может иметь, например, менее 10 мас.% или менее 5 мас.%, или менее 3 мас.%, или менее 2 мас.%, или менее 1 мас.% парафинов.

Предполагается, что поток, обогащенный олефинами (или любой другой поток в общем способе производства 1-бутена), может дополнительно подвергаться дополнительной технологической обработке для разделения его составных частей. Например, поток, обогащенный олефинами, может подвергаться разделению для отделения 1-бутена от любых оставшихся составных частей и образованием в результате потока бутена. Технологические процессы разделения могут включать те, которые известны в отрасли техники, к которой относится данное изобретение, например, фракционирование. Используемый в данном описании термин "фракционирование" относится к способам выделения составных частей, основанным на относительной летучести и/или температуре кипения составных частей. Способы фракционирования могут включать в себя способы, известные в данной области техники, а термин "фракционирование" может использоваться в данном документе взаимозаменяемо с терминами "перегонка" и "фракционная перегонка".

Поток бутена (или в альтернативных вариантах осуществления, поток, обогащенный олефинами) может дополнительно подвергаться производственному процессу изомеризации оставшихся составных частей (напр., 2-бутена) для образования 1-бутена. Соответственно, реакция изомеризации включает взаимодействие потока бутена с катализатором изомеризации для превращения 2-бутена, присутствующего в потоке бутена, в 1-бутен, тем самым образуя поток продукта изомеризации, обогащенный бутеном-1. Например, поток продукта изомеризации может включать, по меньшей мере, 85 вес.% или, по меньшей мере, 90 вес.%, или, по меньшей мере, 95 вес.%, или, по меньшей мере, 98 вес.% 1-бутена.

Катализатор изомеризации обычно представляет собой любой катализатор изомеризации, способный превращать 2-бутен в 1-бутен. Например, катализаторы изомеризации могут включать цеолиты, оксиды металлов, смешанные оксиды металлов и их смеси. В одном или нескольких вариантах осуществления, катализатор изомеризации включает основной катализатор изомеризации с двойной связью, например, оксид металла (напр., оксид магния, оксид вольфрама оксид кальция, оксид бария, оксид лития и их смеси). Могут использоваться оксиды металлов, нанесенные на носитель. Подходящие носители представляют собой, например: диоксид кремния, оксид алюминия, диоксид титана, диоксид кремния и оксида алюминия и их смеси.

В одном или нескольких конкретных вариантах осуществления, катализатор изомеризации включает калий, активированный альфа алюминиевым катализатором. Например, катализатор изомеризации может включать калий, активированный альфа алюминиевым катализатором, выполненным в виде трехдольного, диаметром от 0,5 мм до 0,95 мм и длиной от 2,75 мм до 3,75 мм. Катализатор изомеризации может обладать прочностью на раздавливание, например, от 6 фунт-силы на квадратный дюйм до 9 фунт-силы на квадратный дюйм. В одном или нескольких конкретных вариантах осуществления, в качестве катализатора изомеризации используется имеющийся в продаже SBC-1 от CRI Catalyst Company.

Реакция изомеризации может протекать в условиях, достаточных для превращения, по меньшей мере, части присутствующего 2-бутена в 1-бутен. Например, реакция изомеризации может протекать при температуре, составляющей, по меньшей мере, 350 °C или, по меньшей мере, 360 °C, или, по меньшей мере, 380 °C, WHSV, составляющей, по меньшей мере, 10 час-1 или, по меньшей мере, 12 час-1, или, по меньшей мере, 15 час-1 и давлении, составляющем от 50 фунтов на квадратный дюйм до 150 фунтов на квадратный дюйм, или от 75 фунтов на квадратный дюйм до 125 фунтов на квадратный дюйм, или от 90 фунтов на квадратный дюйм до 110 фунтов на квадратный дюйм.

В одном или нескольких вариантах осуществления, поток, обогащенный олефинами, может дополнительно подвергаться технологический обработке для удаления из него изобутилена и образования отходящего потока МТБЭ. Это достигается в ходе производственного процесса МТБЭ путем реакции с метанолом и получением метил-трет-бутилового эфира (МТБЭ). МТБЭ получают путем взаимодействия изобутилена с метанолом в присутствии катализатора. Реакция обычно проводится в жидкой фазе и в относительно легких условиях. Используемый катализатор известен в отрасли техники, к которой относится данное изобретение, и представляет собой, например, ионообменную смолу.

В одном или нескольких вариантах осуществления, производственный процесс МТБЭ может происходить при давлении, достаточном для поддержания реагентов в жидкой фазе (напр., от 30 фунтов на квадратный дюйм до 300 фунтов на квадратный дюйм), и температуре составляющей, например, от 15 °С до 150 °С или от 50 °С до 100 °С.

В ходе производственного процесса МТБЭ обычно образуется отходящий поток МТБЭ, включающий, например, изобутан, нормальный бутан, прямоцепочечные бутены, небольшое количество непрореагировавшего изобутилена, небольшое количество непрореагировавшего метанола и МТБЭ. Производственный процесс МТБЭ может дополнительно включать производственные процессы разделения, известные в отрасли техники, к которой относится данное изобретение. Например, отходящий поток МТБЭ может подвергаться разделению для удаления МТБЭ, образующего отходящий поток, включающий бутены и непрореагировавший метанол. Непрореагировавший метанол может удаляться из отходящего потока способами, известными в отрасли техники, к которой относится данное изобретение, например, адсорбцией. Адсорбцию можно проводить с любым абсорбентом, подходящим для удержания метанола, например, оксидом алюминия, силикагелем, молекулярным ситом, ионообменной смолой или другими средствами, хорошо известными в отрасли техники, к которой относится данное изобретение. Адсорбция осуществляется в условиях, подходящих для эффективного удаления метанола из бутенов, и может осуществляться при температуре, составляющей, например, от 10 °C до 100 °С и давлении, составляющем от 50 фунтов на квадратный дюйм до 300 фунтов на квадратный дюйм. Время, необходимое для адсорбции, будет зависеть от количества и типа используемого адсорбента и используемых режимов работы, но может варьироваться, например, от 2 до 12 часов.

В результате отделения МТБЭ и непрореагировавшего метанола из отходящего потока МТБЭ, может быть получен поток, имеющий состав, подобный составу, указанному ранее как поток бутена.

Кроме того, предполагается, что дополнительные производственные процессы, например, удаления примесей, могут включаться в способ производства 1-бутена. Например, способ производства 1-бутена может включать, необязательно, предварительную обработку потока бутена в молекулярном сите или другой известный технологический процесс для удаления примесей, например, серы и/или воды.

На Рисунке 1 представлена упрощенная, не ограничивающая, схема производственного процесса, которая может быть использована в качестве способа 100 производства 1-бутена. Линии на блок-схеме процесса могут назваться линиями, трубопроводами или потоками. В частности, линия или трубопровод могут содержать один или несколько потоков, а один или несколько потоков могут содержаться в линии или трубопроводе.

Способ 100 производства 1-бутена обычно включает образование потока 102, имеющего в своем составе С4, для технологического процесса 104 удаления парафина, приспособленного для удаления парафинов из потока 102, имеющего в своем составе С4, и тем самым образуя поток 106, обогащенный олефинами. Поток 106, обогащенный олефинами, может подаваться в производственный процесс 108 отделения для удаления 1-бутена. В производственном процессе 108 отделения 1-бутен отделяется от остальных составных частей, а отделенный 1-бутен затем отводится из производственного процесса 108 отделения по линии 112, в то время как остальные составные части извлекаются из производственного процесса 108 отделения потоком 116 бутена.

Поток 116 бутена может подаваться в производственный процесс 118 изомеризации для изомеризации, по меньшей мере, части 2-бутена, присутствующего в потоке 116 бутена, в 1-бутен, который затем может извлекаться из производственного процесса 118 изомеризации потоком 120 продукта изомеризации (который представлен на Рисунке 1 как рециркулирующий в систему разделения 108 для отделения 1-бутена и непрерывной рециркуляции непрореагировавшего 2-бутена в производственный процесс изомеризации 118).

На Рисунке 2 представлен вариант схемы производственного процесса, которая может быть использована в качестве производственного процесса 200 МТБЭ. Линии на блок-схеме процесса могут назваться линиями, трубопроводами или потоками. В частности, линия или трубопровод могут содержать один или несколько потоков, а один или несколько потоков могут содержаться в линии или трубопроводе.

Производственный процесс 200 МТБЭ обычно включает образование потока 202, имеющего в своем составе С4, для технологического процесса 204 удаления парафина, приспособленного для удаления парафинов из потока 202, имеющего в своем составе С4, и образование потока 206, обогащенного олефинами. Поток 206, обогащенный олефинами, обычно подается в производственный процесс 208 МТБЭ для удаления изобутилена. Метанол обычно подается в производственный процесс 208 МТБЭ по линии 210. Поток 206, обогащенный олефинами, обычно взаимодействует с катализатором (не показан), размещенным в производственном процессе 208 МТБЭ, в присутствии метанола с образованием отходящего потока 212 МТБЭ.

Примеры

Для лучшего понимания настоящего описания сделаны ссылки на следующее примеры вариантов осуществления. Описание следующих примеров не предназначено для ограничения объема заявленного предмета изобретения.

Пример 1: Экстракционная перегонка использовалась для отделения парафинов от олефинов, и осуществлялось наблюдение за результатами для определения момента достижения экстракционной перегонкой статистически значимого разделения. В экстракционную колонну с 45 тарелками, используя ацетонитрил в качестве растворителя, подавали со скоростью 10 фунтов/час смешанного потока С4 (66 мас.% олефинов: бутены; и 34 мас.% парафинов: n-бутана и изобутана). Во время работы колонны при давлении 90 фунт/кв. дюйм и температуре конденсатора 125 °F в колонну также подавали ацетонитрил со скоростью 100 фунтов/час, поддерживая температуру ребойлера на уровне 229 °F.

Было обнаружено, что в результате этого производственного процесса в верхнем погоне колонны образуется поток свободный от олефинов, имеющий скорость 3,4 фунта/час. Затем кубовые потоки подавали во вторую экстракционную колонну, имеющую 17 тарелок, которая работала при давлении, составляющем 80 фунтов на квадратный дюйм и температуре конденсатора, составляющей 120 °F. Продукт верхнего погона из второй колонны представлял собой поток олефинов без парафина, выходящий со скоростью 6,6 фунта/час. Ацетонитрильный растворитель извлекали в кубовом потоке второй колонны со скоростью 100 фунтов/час.

Пример 2: Было предпринято использование второй схемы производственного процесса с использованием мембраны для отделения парафинов от олефинов с отслеживанием результатов. Смешанный поток C4 (73 мас.% C4 олефинов и 27 мас.% парафинов) подавали в мембранный блок объемом 600 см2 (продаваемый компанией Imtex Membrane Corporation), работающий при давлении 25 фунтов на квадратный дюйм и комнатной температуре (около 20-25 °C). Диапазон температур может составлять от комнатной температуры до примерно 110 °F. Общая концентрация парафина равная 0,57 мас.% измерялась в потоке пермеата, как показано на Рисунке 3.

Пример 3: Бутен-1 извлекали из потока рафината-1 в соответствии со схемой производственного процесса, представленной на Рисунке 4. Поток рафината-1 содержал 5 мас.% изобутана, 44,6 мас.% изобутилена, 27,4 мас.% бутена-1, 8,1 мас.% n-бутана и 14,9 мас.% бутена-2. Поток рафината-1 подавался в технологическую установку МТБЭ для вступления в реакцию с MeOH в присутствии катализатора Amberlyst при температуре, составляющей 100-115 °F и молярном соотношении MeOH/изобутилен, составляющем 1,0-1,1 и среднечасовой скорости подачи жидкости, составляющей 3-5 час-1. Поток, покидающий установку МТБЭ, содержал 9,0 мас.% изобутана, 0,10 мас.% изобутилена, 49,3 мас.% 1-бутена, 14,6 мас.% n-бутана и 26,8 мас.% 2-бутена. Реакция МТБЭ продемонстрировала 99% превращение в МТБЭ.

Поток, покидающий установку МТБЭ, подавали в технологический процесс удаления предельных углеводородов для удаления парафиновых составных частей (n-бутана и изобутана) из олефинов (бутен-1, бутен-2 и изобутилен). Технологический процесс удаления предельных углеводородов может включать установку экстракции растворителем или мембранный блок, способный извлекать 98% поступающих олефинов при одновременном удалении всех парафинов из потоков сырья. Режимы работы для любой установки соответствуют описанным в предыдущих примерах. Независимо от использования патентоспособного способа (способ по примеру 1 или 2), моделирование показывает, что поток продукта содержит 0 мас.% изобутана, 1300 ч/млн. изобутилена, 65 мас.% бутена-1, 0 мас.% n-бутана и 35 мас.% бутена-2.

Полученный поток бутена направляли в экстракционную колонну для отделения бутена-1 от бутена-2. Кубовый поток из ректификационной колонны, содержащий 97 мас.% бутена-2 и 3 мас.% бутена-1, направляли в установку изомеризации, работающую при температуре 800 °F, для превращения бутена-2 в бутен-1. Поток, выходящий из установки изомеризации, также подавали в ту же экстракционную колонну для извлечения бутена-1. Результаты приведены ниже в Таблице 1:

ТАБЛИЦА 1

Пример 4 (сравнительный): Примеры 4 и 5 демонстрируют влияние удаления предельных углеводородов из потока рафината на производственный процесс превращения олефинов. Поток Рафината II со скоростью 100 фунтов/час (поток Рафината-I, обедненный изобутиленом после производственного процесса в установке МТБЭ), содержащий 21 мас.% предельных углеводородов (изобутан и n-бутан) и 79 мас.% бутенов, вводили в производственный процесс реакции метатезиса для взаимодействия с этиленом, подаваемым со скоростью 18 фунт/час. Использование данного производственного процесса показало выход продукта реакции: пропилена в количестве 59 фунтов/час, бензина в количестве 6 фунтов/час и непрореагировавшего Рафината-II в количестве 53 фунта/час.

Пример 5: Поток Рафината-II со скоростью 122 фунта/час из Примера 4 сначала подавали в производственный процесс «удаления предельных углеводородов» (мембрана или экстракционная перегонка). Все предельные углеводороды удалялись из потока, и при 98% извлечении олефинов, поток бутенов со скоростью 100 фунтов/час подавался в тот же самый производственный процесс реакции метатезиса, что и в Примере 4, для взаимодействия с 30 фунтами/час этилена для получения 98 фунтов/час пропилена и 9,9 фунта/час бензина.

Пример C-E: Примеры 6-8 демонстрируют способность модернизации производственных процессов алкилирования для удаления предельных углеводородов. В примере D показано увеличение на 550 единиц производства алкила при извлечении мембраной 89% олефинов. См. Рисунок 5.

Пример E является повторением Примера D, в котором увеличение производства алкила составило 1600 единиц при извлечении мембраной 94% олефинов.

Хотя вышеизложенное описывает варианты осуществления настоящего изобретения, могут разрабатываться другие и дополнительные варианты осуществления изобретения без отклонения от его основного объема, а его объем определяется последующими пунктами формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ) | 2002 |

|

RU2291143C2 |

| СПОСОБ ПОЭТАПНОГО ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2014 |

|

RU2615512C2 |

| СИСТЕМА ОТДЕЛЕНИЯ ОКИСИ АЛКИЛЕНА | 2019 |

|

RU2752955C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ В УСТАНОВКЕ МЕТАТЕЗИСА С ОБРАЗОВАНИЕМ ОКТЕНА | 2008 |

|

RU2460713C1 |

| ПОЛУЧЕНИЕ 1-БУТЕНА В УСТРОЙСТВЕ ДЛЯ ПРЕВРАЩЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ В ОЛЕФИНЫ | 2011 |

|

RU2529855C2 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ ДВОЙНОЙ СВЯЗИ | 2006 |

|

RU2376272C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕРОДНОГО СКЕЛЕТА ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2186756C2 |

| ИЗОМЕРИЗАЦИЯ В ЖИДКОЙ ФАЗЕ ДЛЯ ПРОЦЕССА МЕТАТЕЗИСА | 2018 |

|

RU2783161C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ ИСХОДЯ ИЗ СМЕСЕЙ Н-БУТАН/ИЗОБУТАН, ТАКИХ КАК БУТАНЫ ГАЗОВЫХ МЕСТОРОЖДЕНИЙ, И СМЕСЬ УГЛЕВОДОРОДОВ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ | 2001 |

|

RU2276662C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ ПАРАФИНА (ВАРИАНТЫ), СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНА, СПОСОБ ПРОИЗВОДСТВА АЛКИЛАТА (ВАРИАНТЫ) | 2003 |

|

RU2303024C2 |

Предложен способ производства 1-бутена, включающий: подачу потока, имеющего в своем составе С4, в технологический процесс удаления парафина для образования потока, обогащенного олефинами, в котором технологический процесс удаления парафина выбирают из: (a) экстракционной перегонки, использующей растворитель, содержащий органический нитрил; (b) пропускания потока, имеющего в своем составе С4, через полупроницаемую мембрану; и (c) их сочетаний; и изомеризацию по меньшей мере части 2-бутена, присутствующего в потоке, обогащенном олефинами, в 1-бутен для образования потока продукта изомеризации, содержащего по меньшей мере 80 мас.% 1-бутена; при этом поток, имеющий в своем составе C4, содержит изобутилен, 1-бутен, 2-бутен, n-бутан и изобутан; при этом поток, имеющий в своем составе С4, содержит от 40 мас.% до 70 мас.% олефинов и от 30 мас.% до 85 мас.% парафинов; при этом технологический процесс удаления парафина выбирают из экстракционной перегонки, где растворитель включает ацетонитрил и характеризуется относительной летучестью С4 по сравнению с растворителем, по меньшей мере, имеющим коэффициент 1,70, и растворитель разбавляют до экстракционной перегонки количеством воды, достаточным для образования смеси для растворения, содержащей от 1 мас.% до 15 мас.% воды; и пропускания потока, имеющего в своем составе С4, через полупроницаемую мембрану, содержащую 30-60% металла, выбранного из серебра, меди и их сочетаний, и полисахаридную мембрану, хелатированную металлом. Технический результат - разрешение или, по меньшей мере, уменьшение проблемы, связанной с неразделением типовыми способами перегонки составных частей неочищенных потоков С4. 7 з.п. ф-лы, 8 пр., 1 табл., 5 ил.

1. Способ производства 1-бутена, включающий:

подачу потока, имеющего в своем составе С4, в технологический процесс удаления парафина для образования потока, обогащенного олефинами, в котором технологический процесс удаления парафина выбирают из:

(a) экстракционной перегонки, использующей растворитель, содержащий органический нитрил;

(b) пропускания потока, имеющего в своем составе С4, через полупроницаемую мембрану и

(c) их сочетаний; и

изомеризацию по меньшей мере части 2-бутена, присутствующего в потоке, обогащенном олефинами, в 1-бутен для образования потока продукта изомеризации, содержащего по меньшей мере 80 мас.% 1-бутена;

при этом поток, имеющий в своем составе C4, содержит изобутилен, 1-бутен, 2-бутен, n-бутан и изобутан;

при этом поток, имеющий в своем составе С4, содержит от 40 мас.% до 70 мас.% олефинов и от 30 мас.% до 85 мас.% парафинов;

при этом технологический процесс удаления парафина выбирают из

экстракционной перегонки, где растворитель включает ацетонитрил и характеризуется относительной летучестью С4 по сравнению с растворителем, по меньшей мере, имеющим коэффициент 1,70, и растворитель разбавляют до экстракционной перегонки количеством воды, достаточным для образования смеси для растворения, содержащей от 1 мас.% до 15 мас.% воды; и

пропускания потока, имеющего в своем составе С4, через полупроницаемую мембрану, содержащую 30-60% металла, выбранного из серебра, меди и их сочетаний, и полисахаридную мембрану, хелатированную металлом.

2. Способ по п. 1, отличающийся тем, что поток, обогащенный олефинами, содержит менее чем 5 мас.% парафинов.

3. Способ по п. 1, дополнительно включающий отделение 1-бутена, присутствующего в потоке, обогащенном олефинами, до изомеризации.

4. Способ по п. 1, отличающийся тем, что поток продукта изомеризации содержит по меньшей мере 95 мас.% 1-бутена.

5. Способ по п. 1, отличающийся тем, что изомеризацию по меньшей мере части 2-бутена, присутствующего в потоке бутена, в 1-бутен осуществляют в присутствии катализатора изомеризации, включающего калий, активированный альфа-алюминиевым катализатором.

6. Способ по п. 1, отличающийся тем, что изомеризацию по меньшей мере части 2-бутена, присутствующего в потоке бутена, в 1-бутен осуществляют при условиях изомеризации, включающих: температуру, составляющую по меньшей мере 350 °C, среднечасовую скорость подачи сырья (WHSV), составляющую по меньшей мере 10 ч-1, и давление, составляющее от 75 фунтов на квадратный дюйм до 125 фунтов на квадратный дюйм.

7. Способ по п. 1, дополнительно включающий отделение изобутена, присутствующего в потоке, обогащенном олефинами, до изомеризации.

8. Способ по п. 7, отличающийся тем, что отделение изобутена включает взаимодействие потока, обогащенного олефинами, с метанолом в присутствии ионообменного катализатора.

| US 2921103 A, 12.01.1960 | |||

| WO 2015170282 A1, 12.11.2015 | |||

| WO 2015009969 A1, 22.01.2015 | |||

| WO 2014074261 A1, 15.05.2014 | |||

| US2005154246 A1, 14.07.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2076860C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПОЛУЧЕНИЯ БУТЕНА-1 | 1996 |

|

RU2119475C1 |

Авторы

Даты

2020-06-02—Публикация

2017-07-26—Подача