Данное изобретение относится к способу получения смесей углеводородов с высоким октановым числом исходя из смесей н-бутан/изобутан, таких как, например, смеси бутанов газовых месторождений. В соответствии с заявленным способом смесь, состоящую по существу из н-бутана и изобутана, подают в секцию дегидрогенизации и полученные таким образом олефины превращают (посредством реакций димеризации и/или, возможно, также реакций этерификации и алкилирования) в смесь, имеющую превосходные октановые свойства.

Бутаны газовых месторождений (смеси н-бутан/изобутан, часто, но не обязательно в соотношении около 3/1) обычно используют в синтезе МТБЭ в комплексах высокой производительности (300-800.000 т/год), состоящих из блоков скелетной изомеризации, дегидрогенизации изобутана и синтеза простого эфира.

Однако в настоящее время этот утвердившийся сценарий быстро изменяется в результате процесса изменения формулы бензинов, который требует все возрастающих количеств чисто углеводородных продуктов (отличающихся отсутствием ароматики, олефинов, серы и имеющих низкую летучесть и высокое октановое число) и возможного сокращения рынка МТБЭ.

Устранение МТБЭ из бензинов в Калифорнии, с вероятным распространением этого на остальную часть США, и постоянные атаки, которым подвергается сам эфир из-за его предполагаемого вредного воздействия на окружающую среду, фактически ставят под вопрос его применение (а также применение других метил- или этил-трет-алкиловых простых эфиров) в будущих бензинах с измененной формулой.

Это значительное сокращение рынка вызывает большие трудности для существующих заводов (которым, возможно, придется изменить свое производство или закрыться), а также препятствует новым промышленным инициативам, направленным на эксплуатацию бутанов газовых месторождений в качестве высококачественных продуктов для бензинов.

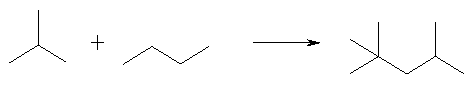

Что касается модификации существующих заводов, то основная альтернатива производству МТБЭ заключается в получении углеводородных продуктов, обладающих также высоким октановым числом, посредством димеризации или алкилирования изобутена.

Алкилированные и димеризованные производные изобутена являются, в принципе, идеальными соединениями для бензинов с измененной формулой, так как они имеют все необходимые качества, отвечающие требованиям будущих постановлений, касающихся окружающей среды, благодаря наличию у них сочетания высокого октанового числа и низкой летучести, а также полному отсутствию олефинов и ароматики.

Введение секции димеризации изобутена с последующей гидрогенизацией олефинового продукта вместо этерификации является, несомненно, наиболее простым решением, которое, однако, ввиду отсутствия вклада метанола вызывает снижение производства на треть (при той же мощности реактора дегидрогенизации).

Другая возможность реконструкции заключается в замене блока этерификации блоком алкилирования, в котором как изобутан, так и изобутен реагируют с образованием алкилированного продукта. В этом случае, благодаря активации парафина, производительность возрастает и, таким образом, возрастает также и потенциальный объем производства установки.

К сожалению, продукт алкилирования изобутана и изобутена имеет низкое качество, если в качестве катализатора алкилирования применяется серная кислота; качество, получаемое с применением фтористоводородной кислоты, несколько лучше, но это обычно нежелательно из соображений охраны окружающей среды. Что касается усовершенствованных систем алкилирования (см. ниже параграф, посвященный алкилированию), то они или не являются, по-видимому, пригодными для этого типа алкилирования, или опять-таки дают алкилированный продукт совершенно низкого качества. Это означает, что алкилирование изобутена следует проводить или в присутствии только н-бутенов, или в смесях изобутен/н-бутены.

Но и в этом последнем случае, однако, относительные концентрации изобутена по отношению к н-бутенам должны быть очень низкими, чтобы избежать отрицательного воздействия на процесс и на продукт алкилирования (н-бутен/изобутен >4).

Можно сделать вывод, что простая реконструкция установки по производству МТБЭ посредством алкилирования изобутена/изобутана, по-видимому, не является особенно привлекательной для рынка.

Очевидно, имеется большой интерес к получению новых реакционных схем, которые позволят эксплуатировать бутаны газовых месторождений - задача, которая все еще остается неразрешенной.

Теперь предложена новая схема процесса, в которой преимущества двух процессов конверсии неожиданным образом объединились, для получения смеси, имеющей превосходные свойства для автомобильных двигателей.

Задачей данного изобретения является способ получения углеводородов с высоким октановым числом исходя из смеси, состоящей по существу из н-бутана и изобутана, предпочтительно имеющей соотношение н-бутан/изобутан в интервале от 1/5 до 5/1, более предпочтительно от 1/1 до 5/1, в частности смесей бутанов газовых месторождений, который отличается тем, что включает секцию скелетной изомеризации, секцию дегидрогенизации парафинов, секцию селективной гидрогенизации бутадиена, две секции конверсии олефинов, где сначала селективно трансформируется изобутен посредством димеризации и/или этерификации, а затем - линейные бутены посредством алкилирования для получения, путем объединения продуктов из этих двух секций конверсии, смеси углеводородов, имеющей высокое октановое число.

Способ согласно данному изобретению предпочтительно включает следующие стадии:

a) подачу части смеси, состоящей по существу из н-бутана и изобутана, потока водорода и потока, состоящего из рециркулированного н-бутана, в секцию скелетной изомеризации;

b) объединение продукта, выходящего из секции скелетной изомеризации, с оставшейся частью смеси, состоящей по существу из н-бутана и изобутана, и подачу полученной таким образом смеси в секцию дегидрогенизации парафинов;

c) подачу потока, выходящего со стадии дегидрогенизации, на селективную гидрогенизацию бутадиена;

d) подачу потока, выходящего из секции селективной гидрогенизации, в первую секцию конверсии, где изобутен реагирует путем димеризации и/или этерификации, отделение димеризованного и/или этерифицированного продукта от непрореагировавшего потока С4 углеводородов, состоящего в основном из изобутана, н-бутана и линейных бутенов, и подачу указанного продукта, только если он был димеризован, на гидрогенизацию с получением потока углеводородов, содержащего главным образом изооктан;

e) подачу потока C4 углеводородов, выходящего из первой секции конверсии и состоящего в основном из изобутана, н-бутана и линейных бутенов, во вторую секцию конверсии, где все линейные бутены реагируют посредством алкилирования с получением потока насыщенных углеводородов;

f) подачу бутанов, не прореагировавших во второй секции конверсии, в первую разделительную колонну (колонна отделения изобутана), из верхней части которой получают поток, состоящий по существу из пропана и изобутана, а из куба получают н-бутан, который рециркулируют в секцию скелетной изомеризации;

g) подачу потока, полученного из верхней части первой разделительной колонны (колонны отделения изобутана), во вторую разделительную колонну (колонну отделения пропана), из верхней части которой получают легкие продукты, а из куба - изобутан, который рециркулируют, или (предпочтительно) во вторую секцию конверсии, и/или в первую секцию конверсии, и/или в секцию селективной гидрогенизации.

В первой секции конверсии стадии (d) предпочтительной реакцией является димеризация изобутена.

Задачей данного изобретения также является смесь углеводородов с высоким октановым числом, состоящая по существу из насыщенных углеводородов с числом атомов углерода от 5 до 16, в которой по меньшей мере 50 мас.% составляют насыщенные С8 углеводороды, полученные посредством способа согласно данному изобретению путем объединения потока углеводородов, содержащих изооктан, полученный на первой стадии конверсии, с потоком насыщенных углеводородов, полученных на второй стадии конверсии.

Когда изобутен на первой стадии конверсии подвергают димеризации, процентное содержание насыщенных С8 углеводородов в смеси углеводородов с высоким октановым числом составляет по меньшей мере 60 мас.%.

Смесь, полученная путем объединения продуктов двух стадий конверсии, имеет еще более улучшенные октановые свойства. Более того, алкилирование влияет на загрузку олефинов, содержащих линейные бутены (в основном 2-бутены, как объясняется ниже), и это служит для максимального увеличения качества алкилированного продукта.

Действуя таким образом, можно получить «супер-алкилированный» продукт с превосходными октановыми свойствами (ИОЧ в диапазоне от 97 до 100, МОЧ в диапазоне от 95 до 97) и в то же время, при том же объеме блока дегидрогенизации, получить также очень высокие величины производительности установки, намного выше, чем в случае димеризации одного изобутена.

Рассмотрим теперь подробно отдельные секции, которые образуют процесс согласно данному изобретению.

Скелетная изомеризация.

Скелетная изомеризация н-парафинов представляет собой процесс, который был разработан в тридцатых годах, а к настоящему времени полностью закрепил свои позиции; в нем используют бифункциональный катализатор с кислотным компонентом (оксид алюминия) и агентом дегидрогенизации-гидрогенизации (благородный металл). Для получения более конкретной информации по этому поводу см. R.A.Meyers, «Handbook of Petroleum Refining Processes» («Справочник по процессам переработки нефти»), McGraw-Hill, часть 5.4.

Дегидрогенизация.

В настоящее время не существует промышленных процессов, конкретно и исключительно разработанных для дегидрогенизации бутанов газовых месторождений (то есть смесей н-бутан-изобутан). Это произошло главным образом вследствие обширных потребностей рынка в изобутене, что ранее заставило ведущих производителей преимущественно сконцентрировать усилия на изомеризации линейных продуктов.

Имеется, тем не менее, много способов, в более широком смысле дающих возможность дегидрогенизировать легкие парафины (обычно С3-C5), и которые, несмотря на то, что они до сих пор применялись почти исключительно для дегидрогенизации пропана и изобутана, могут также, в принципе, применяться для случая н-бутана и даже более того - для случая смесей н-бутан/изобутан. Что касается более известной реакции дегидрогенизации изобутана в изобутен, то дегидрогенизация н-бутана действительно представляет более значительные сложности, обусловленные относительной легкостью, с которой может протекать последующий переход, связанный с образованием диолефина (1,3-бутадиена), что обычно приводит к образованию полиненасыщенных продуктов, ароматики и углеродистых отложений, понижая, таким образом, выход линейных бутенов.

Реакция дегидрогенизации является эндотермической и, следовательно, проводится при высоких температурах (450-650°С), в то время как давление, из-за увеличения числа молей, оказывает замедляющее воздействие, и, следовательно, величины давления следует подбирать близкими к атмосферному или даже с небольшим разрежением. Обычно используют катализаторы на основе хрома или благородных металлов (Pt), и их эффективность следует периодически восстанавливать посредством стадии регенерации, в ходе которой сжигается образовавшийся в процессе реакции углерод. Для дегидрогенизации можно использовать многочисленные аппаратурные решения, включая реакторы с неподвижным слоем (адиабатические или изотермические); реакторы с подвижным или псевдоожиженным слоем; способ, который используют для подачи необходимого для реакции тепла (внешний нагрев или катализатор, используемый как теплоноситель), очевидно, зависит от типа применяемого реактора.

Бутадиен, образующийся при дегидрогенизации, селективно гидрогенизируют перед стадиями конверсии до линейных бутенов с использованием традиционных катализаторов на основе благородных металлов, нанесенных на подложку. На этой стадии, при использовании соответствующего катализатора, можно также частично гидроизомеризовать 1-бутен в 2-бутены; это способствует получению продукта лучшего качества на последующей стадии алкилирования и, хотя и в меньшей степени, на стадии димеризации по отношению к некоторым образующимся совместным димерам изобутен/н-бутен.

Димеризация.

Димеризацию изобутена можно проводить партиями, полунепрерывно или непрерывно как в системе газ/твердое вещество, так и в жидкой фазе, обычно при температурах в интервале от 50 до 300°С и при атмосферном давлении или при таких давлениях, чтобы сохранять реагенты в жидкой фазе, если это желательно. Для этой реакции могут применяться следующие катализаторы: кислоты, такие как фосфорная кислота, обычно нанесенные на твердый носитель (например, кизельгур); катионообменные кислые смолы, жидкие кислоты, такие как H2SO4 или производные сульфоновой кислоты, алюмосиликаты, смешанные оксиды, цеолиты, фторированные или хлорированные оксиды алюминия и т.д.

Основной проблемой димеризации, которая затрудняет ее промышленное развитие, является сложность контроля скорости реакции; высокая активность всех каталитических частиц наряду с трудностью контроля температуры в реакторе делает особенно сложным ограничение реакций присоединения изобутена к растущим цепям и, следовательно, получение продукта высокого качества, отличающегося высокой селективностью по димерам.

При реакции димеризации фактически происходит образование избыточного количества тяжелых олигомеров, таких как тримеры (селективность 15-60%) и тетрамеры (селективность 2-10%) изобутена. Тетрамеры полностью находятся за пределами фракции бензина, так как они являются слишком высококипящими и, следовательно, представляют собой чистую потерю при получении бензина; что касается тримеров (или их гидрогенизированных производных), то предпочтительно значительно снизить их концентрацию, так как их температура кипения (170-180°С) находится на пределе значения этой величины для бензинов с измененной формулой в будущих технических требованиях.

Чтобы иметь возможность получить продукт высокого качества путем достижения более высоких селективностей (содержание димера >80 мас.%), можно использовать различные решения, которые способны влиять на каталитическую активность и, следовательно, контролировать скорость реакции.

Можно использовать кислородсодержащие соединения (третичный спирт и/или простой алкиловый эфир, и/или первичный спирт) в количестве ниже стехиометрического по отношению к содержанию изобутена в загрузке с использованием трубчатого и/или адиабатического реакторов (IT-МI99/А001765 от 05/08/1999).

Можно использовать третичные спирты (такие как третичный бутиловый спирт) в количестве ниже стехиометрического по отношению к содержанию изобутена в загрузке с использованием трубчатого и/или адиабатического реакторов (IT-МI94/А001089 от 27/05/1994).

В альтернативном варианте можно соответствующим образом модифицировать загрузку путем смешивания свежей загрузки по меньшей мере с частью потока углеводородов, полученной после отделения продукта, чтобы оптимизировать содержание изобутена (<20 мас.%) и использовать соотношение линейные олефины/изобутен выше чем 3. В этом случае для получения высоких селективностей существенно использование трубчатого реактора (из-за более низкой способности олефинов к кондиционированию по сравнению с кислородсодержащими продуктами), что позволяет оптимально осуществлять контроль температуры в реакторе, удаляя тепло по мере того, как оно выделяется по слою катализатора (IT-МI2000/А001166 от 26/05/2000).

Таким образом, работая при этих условиях, можно создать более благоприятные условия для димеризации изобутена или совместной димеризации изобутена/н-бутена по сравнению с олигомеризацией и избежать активации реакций олигомеризации-полимеризации линейных бутенов, которые преимущественно идут при высоких температурах.

Для всех этих решений диапазон условий процесса при работе в жидкой фазе включает большое разнообразие рабочих условий, которые описаны ниже.

Давление предпочтительно должно быть выше атмосферного, чтобы удерживать реагенты в жидкой фазе, обычно ниже 5 МПа, более предпочтительно между 0,2 и 2,5 МПа. Температура реакции предпочтительно находится в интервале от 30 до 120°С.

Объемные скорости подачи потоков углеводородов должны быть предпочтительно менее 60 ч-1, более предпочтительно от 1 до 40 ч-1. Предпочтительными катализаторами являются сульфированные смолы с макро-решеткой, такие как, например, Amberlyst 15 и Amberlyst 35, выпускаемые фирмой Rohm & Haas.

Продукт димеризации затем предпочтительно подвергают гидрогенизации с образованием полностью насыщенного конечного продукта с высоким октановым числом и низкой чувствительностью. Гидрогенизацию можно проводить обычными способами, такими как способы, описанные, например, в книге F.Asinger, «Mono-olefins: Chemistry and Technology» (Моноолефины: химия и технология), Pergamon Press, Oxford, стр.455.

В качестве примера в таблице 1 приведены октановые числа и относительные температуры кипения некоторых из продуктов, полученных димеризацией изобутена.

С учетом требований рынка можно даже при необходимости получать МТБЭ: изобутен можно превратить в МТБЭ или полностью, в соответствии с классическим процессом этерификации в простой эфир, или частично с помощью процесса этерификации/димеризации с получением смеси МТБЭ и изооктена (смесь содержит ди- и триизобутилены) с последующей гидрогенизацией до изооктана (IT-MI 95/A001140 от 01/06/1995). В этом последнем случае МТБЭ и изооктен разделяют перед гидрогенизацией последнего.

Алкилирование.

Алкилирование представляет собой процесс переработки нефти, который заключается в образовании сильноразветвленных парафинов с высоким октановым числом путем каталитической реакции изобутана с легкими олефинами, такими как пропилен, бутены и амилены; типичными катализаторами являются минеральные кислоты, такие как фтористоводородная или серная. Если в качестве олефиновой загрузки используются бутены, получается тем лучший результат, чем в большей степени можно направить процесс на образование триметилпентанов, а не диметилгексанов или метилгептанов.

Для того, чтобы получить алкилированный продукт высокого качества, необходимо также свести к минимуму реакции олигомеризации олефина; следовательно, должны применяться высокие соотношения изобутан/олефин: несколько выше 10 в процессе с HF и несколько меньше при использовании H2SO4.

С точки зрения качества продукции алкилированный продукт является углеводородным компонентом с высоким исследовательским октановым числом (ИОЧ, RON), который имеет особенно высокое моторное октановое число (МОЧ, MON). Кроме того, он не содержит ароматики, серы или олефинов, он удовлетворяет техническим требованиям по интервалу температур кипения и имеет низкую летучесть: следовательно, он обладает всеми основными качествами, чтобы быть идеальным компонентом бензинов улучшенного состава, более совместимых с окружающей средой.

Процесс алкилирования применяют в широком масштабе: в 1999 в мире было произведено около 65 миллионов тонн алкилированных продуктов. Что касается типа технологического процесса, то около 60% заводов используют HF, а оставшиеся 40% используют H2SO4.

Другим положительным аспектом алкилирования является то, что он способствует, путем проведения реакции в жидкой фазе и катализа сильными кислотами, активированию изопарафиновых углеводородов (которые связываются с олефинами), что обеспечивает более высокую производительность.

В следующей таблице 2 приведены октановые числа алкилированных продуктов, полученных из различных олефинов.

ПРОМЫШЛЕННЫЕ СПОСОБЫ АЛКИЛИРОВАНИЯ КАЧЕСТВО ПРОДУКТОВ (октановое число, ОЧ)

С точки зрения безопасности окружающей среды как H2SO4, так и HF являются сильными кислотами, которые классифицируются как вредные вещества из-за их коррозионной жидкой природы. Однако в случае выброса в атмосферу в результате аварии HF, которая обладает высокой летучестью, образует облако ядовитых паров, в то время как H2SO4 остается в жидком состоянии и ее, следовательно, легче обработать. С другой стороны, следует указать, что переработка огромных объемов H2SO4 при рутинных операциях, утилизация ее отходов и транспортировка кислоты для ее регенерации аналогичным образом представляют собой большой риск для окружающей среды.

В результате этих проблем с конца восьмидесятых годов проявлялся большой интерес к разработке альтернативных технологий, которые в большей степени способны защищать окружающую среду.

Альтернативные способы с твердыми кислотными катализаторами находятся в процессе исследования, но их промышленная применимость пока еще не была показана (Oil & Gas Journal, 9 сентября 1996, с.56). Однако некоторые из них очень близки к промышленной демонстрации (S.M.Black, С.D.Gosling, K.Z.Steiglder, D.J.Shields, NPRA Annual Meeting 2000, Сан Антонио, 26-28 марта 2000, AM 00-20; S.I.Hommeltoft, L.Jorgensen, Erdol Erdgas Kohle, 115, (1998), 248).

Упрощенная схема процесса показана на фиг.1; она включена для того, чтобы обеспечить более ясную иллюстрацию данного изобретения.

Для того, чтобы подать в секцию дегидрогенизации наиболее подходящее соотношение н-бутан/изобутан, часть общего потока бутанов газовых месторождений (1), то есть поток (2), направляют совместно с потоком н-бутана (21), выходящим из куба блока отделения изобутана (DIB), в секцию скелетной изомеризации (ISOM); поток водорода (22), выходящий из факультативно имеющейся секции очистки водорода (HRU), также направляют в эту секцию (ISOM), чтобы подавить реакции полимеризации олефинов, образовавшихся в качестве промежуточных продуктов реакции.

Поток (5), выходящий из секции изомеризации, объединяют с оставшейся частью загрузки (3) и направляют в секцию дегидрогенизации (DEHYDRO). Водород, полученный в ходе дегидрогенизации, в зависимости от требуемой степени чистоты можно использовать в последующих стадиях гидрогенизации без дальнейшей обработки или же его можно направить в секцию очистки (HRU) и далее, или использовать на стадиях гидрогенизации (потоки 23 и 24), или предназначить для других путей использования (поток 25).

Продукты С4, выходящие со стадии дегидрогенизации (8), затем направляют на установку селективной гидрогенизации (HYDROG BTD), где бутадиен превращается в линейные бутены. Смесь, выходящую из этой секции (9) (в основном состоящую из изобутана, н-бутана, н-бутенов и изобутена), подают в первую секцию конверсии (CONV_1), где изобутен димеризуют (и/или, возможно, подвергают этерификации до МТБЭ), и полученный продукт далее гидрогенизуют (посредством потока 24) с образованием смеси (11), состоящей в основном из изооктана (селективность 80-85 мас.%), если используется только реакция димеризации, или из смесей с различными содержаниями изооктана/МТБЭ, если в дополнение к конверсии изобутена имеется также вклад этерификации. Поток (12), содержащий линейные олефины, которые не участвовали в реакции (или участвовали только частично со степенью превращения 5-10%) в этой секции, затем предпочтительно соединяют с изобутаном (18), выходящим из куба колонны отделения пропана (DEP), так, чтобы получить необходимое соотношение насыщенные продукты/олефины, и направляют в секцию алкилирования (CONV_2).

В качестве альтернативы, не показанной на данном чертеже, можно полностью или частично рециркулировать изобутан (18) в первую секцию конверсии (CONV_1) и/или в секцию селективной гидрогенизации (HYDROG BTD).

При алкилировании все линейные олефины реагируют с изобутаном с образованием алкилированного продукта (14), в то время как парафины С4 (15) направляют в колонну отделения изобутана (DIB), чтобы разделить н-бутан/изобутан. Поток н-бутана (19) отбирают из куба и снова направляют в процесс изомеризации (возможные загрязнения, присутствующие в этом потоке, можно отмыть посредством линии 20). Следует отметить, что из соображений простоты колонна, в которой алкилированный продукт отделяют от потока С4, не была обозначена.

Поток (16) отбирают из верхней части колонны и направляют в колонну отделения пропана, из верхней части которой получают легкие продукты (17), а из куба - изобутан (18), который направляют в секцию алкилирования.

ПРИМЕР 1.

Данный пример иллюстрирует применение способа по данному изобретению без какого-либо ограничения области его действия. Относительные количества продуктов (изооктана и алкилированного продукта) фактически могут изменяться в связи с рабочими условиями в секции дегидрогенизации.

В случае скорости подачи питающего потока 665000 т/год бутанов газовых месторождений (поток 1 фиг.1), имеющих следующий состав:

и при конфигурации установки, показанной на фиг.1, можно получить 205120 т/год изооктана (поток 11) и 357580 т/год алкилированного продукта (поток 14), имеющих следующие свойства:

При объединении потоков (11) и (14) получены следующие величины октанового числа смеси:

ИОЧ = 97,4;

МОЧ = 95,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ СМЕСЕЙ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ ПУТЕМ ГИДРОГЕНИЗАЦИИ УГЛЕВОДОРОДНЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ФРАКЦИИ РАЗВЕТВЛЕННЫХ ОЛЕФИНОВ | 2004 |

|

RU2377277C2 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ДИ-Н-БУТЕНА И АЛКИЛ-ТРЕТ-БУТИЛОВЫХ ЭФИРОВ ИЗ ПРИРОДНЫХ БУТАНОВ | 1997 |

|

RU2178782C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛТРЕТ-БУТИЛОВЫХ ЭФИРОВ И СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ТАКИХ ЭФИРОВ И 1-БУТЕНА | 1995 |

|

RU2101274C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТЕНОВЫХ ОЛИГОМЕРОВ ИЗ ПРИРОДНЫХ БУТАНОВ | 1997 |

|

RU2189373C2 |

| ТИОЭТЕРИФИКАЦИЯ МЕРКАПТАНОВ В СМЕСЯХ УГЛЕВОДОРОДОВ С | 2013 |

|

RU2628085C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ.-БУТИЛОВОГО ЭФИРА И ПОЧТИ СВОБОДНОЙ ОТ ИЗОБУТЕНА СМЕСИ УГЛЕВОДОРОДОВ С4 | 2001 |

|

RU2250893C2 |

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ МТБЭ И АЛКИЛАТА | 2018 |

|

RU2742810C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ В УСТАНОВКЕ МЕТАТЕЗИСА С ОБРАЗОВАНИЕМ ОКТЕНА | 2008 |

|

RU2460713C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ ОЛИГОМЕРОВ И СПОСОБ ПОЛУЧЕНИЯ МОТОРНОГО ТОПЛИВА | 1998 |

|

RU2194691C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ С УЛУЧШЕННЫМ ОКТАНОВЫМ ЧИСЛОМ | 2018 |

|

RU2762589C2 |

Использование: нефтехимия. Сущность: углеводороды с высоким октановым числом получают из смесей, состоящих по существу из н-бутана и изобутана, таких как бутаны газовых месторождений, способом, включающим секцию скелетной изомеризации, секцию дегидрогенизации парафинов, секцию селективной гидрогенизации бутадиена, две секции конверсии олефинов. В указанных секциях сначала селективно превращают изобутен посредством димеризации и/или этерификации, а затем - линейные бутены посредством алкилирования. Далее продукты этих двух секций конверсии объединяют с получением продукта, обладающего прекрасными качествами для автомобильных двигателей (октановым числом, летучестью и кривой дистилляции). 2 н. и 6 з.п. ф-лы, 2 табл., 1 ил.

a) подачу части смеси, состоящей по существу из н-бутана и изобутана, потока водорода и потока, состоящего из рециркулируемого н-бутана, в секцию скелетной изомеризации;

b) соединение продукта, выходящего из секции скелетной изомеризации, с оставшейся частью смеси, состоящей по существу из н-бутана и изобутана, и подачу полученной таким образом смеси в секцию дегидрогенизации парафинов;

c) подачу потока, выходящего со стадии дегидрогенизации, на селективную гидрогенизацию бутадиена;

d) подачу потока, выходящего из секции селективной гидрогенизации, в первую секцию конверсии, в которой проводят реакцию изобутена посредством димеризации и/или этерификации; отделение димеризованного и/или этерифицированного продукта от потока не прореагировавших С4 углеводородов, состоящего главным образом из изобутана, н-бутана и линейных бутенов, и осуществление гидрогенизации этого продукта только в том случае, если он был димеризован, с получением потока углеводородов, содержащего в основном изооктан;

e) подачу потока С4 углеводородов, выходящего из первой секции конверсии и состоящего в основном из изобутана, н-бутана и линейных бутенов, во вторую секцию конверсии, в которой осуществляют реакцию всех линейных бутенов посредством алкилирования с получением потока насыщенных углеводородов;

f) подачу бутанов, не прореагировавших во второй секции конверсии, на первую разделительную колонну (колонна отделения изобутана), из верхней части которой получают поток, состоящий по существу из пропана и изобутана, а из куба получают н-бутан для рециркулирования в секцию скелетной изомеризации;

д) подачу потока из верхней части первой разделительной колонны (колонны отделения изобутана) на вторую разделительную колонну (колонну отделения пропана), из верхней части которой получают легкие продукты, а из куба получают изобутан, который рециркулируют во вторую секцию конверсии, и/или в первую секцию конверсии, и/или в секцию селективной гидрогенизации.

| DE 3730956 A1, 17.03.1988 | |||

| US 5912191 A, 15.06.1999 | |||

| RU 97113024 A, 27.05.1999 | |||

| МАШИНА ДЛЯ РАСКЛАДКИ ПОДСТИЛАЮЩЕГО СЛОЯ | 0 |

|

SU237372A1 |

| US 5998685 А, 17.02.1999. | |||

Авторы

Даты

2006-05-20—Публикация

2001-11-08—Подача