Изобретение относится к технологиям подготовки углеводородного газа, а именно к фракционной перегонке углеводородного газа с целью получения жидких углеводородных продуктов и сухого отбензиненного газа, и может быть использовано на нефтегазодобывающих и нефтегазоперерабатывающих предприятиях для осуществления различных физических и химических процессов.

Из уровня техники известно множество технических решений для фракционной перегонки углеводородного газа различного принципа действия для промышленного разделения газов.

Известна группа изобретений (заявка на изобретение WO №2014204817, опубл. 24.12.2014 г., МПК: F25J 3/08), которая включает установку для отделения метана и углеводородного конденсата из потока природного газа, а также способ и систему для разделения потока природного газа на три потока: поток метана, поток с высоким содержанием этана и поток сжиженных углеводородных газов.

Общими признаками известной и предлагаемой установок являются:

- система адсорбционной осушки;

- сепараторы для отделения воды из потока сырьевого газа;

- теплообменные аппараты для понижения температуры потока обезвоженного газа;

- ректификационная колонна.

Однако, известная установка не обеспечивает возможности регулирования состава получаемого жидкого продукта, при этом наличие блока компримирования снижает термодинамическую эффективность работы установки, увеличивает влияние состава сырьевого потока газа, а именно давления насыщенных паров потока природного газа (либо попутного нефтяного газа), на работу установки, и приводит к увеличению массогабаритных характеристик установки.

Общими признаками известного и предлагаемого способов являются:

- отделение воды из потока сырьевого газа;

- охлаждение потока сырьевого газа;

- разделение потока сырьевого газа на продукционные потоки.

Однако, перед отделением воды согласно известному способу предварительно используется сжатие потока сырьевого газа, а затем осуществляется дегидратация, при этом эффективность процесса компримирования сильно зависит от состава и параметров (давления, температуры) исходного потока сырьевого газа, что приводит к осложнениям в процессе компримирования газа, усложняет процесс получения целевых продуктов и уменьшает точность получения целевых продуктов, а также уменьшает термодинамическую эффективность процесса подготовки газа.

Ближайшим аналогом (прототипом) заявляемого технического решения является установка для отбензинивания попутного нефтяного газа (патент на изобретение RU№2676829, опубл. 11.01.2019 г., МПК: F25J 3/02), включающая холодильную машину, ректификационную колонну, трехфазный сепаратор, многопоточный теплообменный аппарат, сепаратор, систему ввода ингибитора гидратообразования либо систему адсорбционной осушки, а также систему автоматического регулирования режима работы в зависимости от давления насыщенных паров (ДНП) нефти на узле смешения. Общими признаками с заявляемой установкой являются, в частности:

- ректификационная колонна с ребойлером;

- сепараторы;

- теплообменные аппараты;

- конденсатор-испаритель с параллельно подключенным холодильным контуром.

Однако, известная установка используется для получения сухого отбензиненного газа (СОГ) и углеводородного конденсата для смешения с минеральной нефтью и не обеспечивает расширения ассортимента получаемых жидких продуктов. Отсутствие теплообменного аппарата предварительного охлаждения не позволяет полностью отделить воду в блоке адсорбционной осушки, в связи с чем появляется необходимость отделения воды во вторичном сепараторе, что приводит к уменьшению точности получения целевых компонентов. Также для улучшения эффективности отбензинивания в данном случае необходима установка рекуперативного аппарата с насосом перед ректификационной колонной, что увеличивает массогабаритные характеристики установки и снижает ее термодинамическую эффективность.

Согласно описанию работы установки по известному техническому решению сырьевой поток ПНГ поступает в сепаратор для отделения воды, затем из потока ПНГ извлекают пары воды в системе адсорбционной осушки либо в системе ввода ингибитора гидратообразования. Осушенный поток ПНГ охлаждают в рекуперативном теплообменном аппарате, затем направляют в конденсатор-испаритель на доохлаждение и после этого холодный поток ПНГ разделяют в трехфазном сепараторе на поток газа, воду, которую отводят в дренажную систему, и поток сжиженных углеводородных газов, давление которого повышают с помощью насоса и который подогревают в рекуперативном теплообменном аппарате, установленном между насосом и ректификационной колонной, в которой происходит конечное разделение потока сжиженных углеводородов на поток СОГ и продукционный поток (конденсат).

Общими признаками известного и заявленного способаов отбензинивания ПНГ являются:

- отделение воды из потока ПНГ в первичном сепараторе;

- удаление паров воды в системе адсорбционной осушки либо в системе ввода ингибитора гидратообразования;

- охлаждение осушенного потока ПНГ в рекуперативном теплообменном аппарате и доохлаждение в конденсаторе-испарителе;

- последующее разделение охлажденного потока ПНГ во втором сепараторе;

- разделение потока сжиженных углеводородов в ректификационной колонне.

Однако, известный способ, во-первых, не обеспечивает полное отделение воды, в связи с тем, что в трехфазном сепараторе вода может попадать в поток сжиженных углеводородов, которые направляют в ректификационную колонну. Во-вторых, поток СОГ, получаемый во втором сепараторе и в ректификационной колонне также может содержать достаточное количество примесей. Необходимость установки второго рекуперативного теплообменного аппарата и насоса для повышения давления потока сжиженных углеводородов перед ректификационной колонной приводит к увеличению массогабаритных характеристик установки, с помощью которой реализуется известный способ.

Техническим результатом является повышение эффективности отбензинивания потока ПНГ, расширение ассортимента и повышение точности извлечения целевых углеводородов из потока ПНГ, а также повышение термодинамической эффективности и снижение массогабаритных характеристик установок/систем, используемых для отбензинивания ПНГ.

Технический результат достигается при использовании установки для отбензинивания попутного нефтяного газа, которая включает последовательно соединенные трубопроводом теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, который включает по меньшей мере ректификационную колонну и ребойлер, при этом теплообменный аппарат предварительного охлаждения содержит вход для потока ПНГ, который является входом установки, включает регулятор расхода потока ПНГ и выполнен с возможностью подключения элементов контроля температуры, давления и расхода потока ПНГ, при этом выход для ПНГ соединен со входом для потока ПНГ первичного сепаратора и выполнен с возможностью подключения элемента контроля температуры потока ПНГ, кроме того теплообменный аппарат предварительного охлаждения включает вход для потока сухого отбензиненного газа (СОГ), который содержит регулятор расхода потока СОГ и соединен с узлом распределения потока СОГ; первичный сепаратор включает вход для потока ПНГ и выход для потока ПНГ, который соединен со входом для потока ПНГ блока адсорбционной осушки, при этом первичный сепаратор содержит патрубок для отвода воды; блок адсорбционной осушки содержит выход для газа регенерации, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ рекуперативного теплообменного аппарата, и вход для потока СОГ, который содержит регулятор расхода потока СОГ и соединен с узлом распределения потока СОГ; рекуперативный теплообменный аппарат включает вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ конденсатора-испарителя, и вход и выход для потока СОГ, при этом выход для потока СОГ соединен с узлом распределения потока СОГ; конденсатор-испаритель содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ выполнен с возможностью подключения элемента контроля температуры и соединен со входом для потока ПНГ вторичного сепаратора, кроме того к конденсатору-испарителю через вход и выход для смесевого хладагента подключен контур охлаждения, который включает по меньшей мере теплообменный аппарат охлаждения, компрессор и регулирующий элемент, при этом контур охлаждения выполнен с возможностью подключения элементов контроля температуры после регулирующего элемента; вторичный сепаратор содержит выход для потока СОГ, который соединен со входом для потока СОГ рекуперативного теплообменного аппарата, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ блока ректификации; блок ректификации включает по меньшей мере ректификационную колонну, которая содержит вход для потока ПНГ и выполнена с возможностью подключения элементов контроля температуры и давления, и соединена с ребойлером, выполненным с возможностью подключения элементов контроля температуры и уровня жидкости, при этом ректификационная колонна содержит выход для потока сбросного газа, выход ребойлера является выходом жидкого продукта из установки.

Использование установленных в указанной последовательности теплообменных аппаратов, сепараторов, блока адсорбционной осушки, конденсатора-испарителя с контуром охлаждения и блока ректификации позволяет достичь технический результат, в частности, за счет установки теплообменного аппарата предварительного охлаждения перед первичным сепаратором, что приводит к более эффективному удалению воды в первичном сепараторе из потока ПНГ за счет ее предварительного охлаждения. В связи с чем в блоке адсорбционной осушки извлекают остаточную воду и получают осушенный газ. Такая последовательность позволяет извлечь максимальное количество воды из потока ПНГ. Наличие конденсатора-испарителя с подключенным контуром охлаждения позволяет исключить блок компримирования газа и при этом позволяет за счет изменения режима работы контура охлаждения регулировать температуру потока ПНГ на выходе из конденсатора-испарителя в зависимости от состава сырьевого потока ПНГ. Это обеспечивает конденсацию сжиженных углеводородных газов и их эффективное отделение от потока СОГ во вторичном сепараторе. Таким образом, обеспечивается последовательное отделение воды из потока ПНГ, затем конденсация и отделение сжиженных углеводородных газов, которые разделяют в блоке ректификации, что приводит к эффективному разделению сырьевого потока ПНГ, возможности расширения ассортимента целевых продуктов и точности их получения, а также к увеличению термодинамической эффективности и уменьшению массогабаритных характеристик установки.

Соединение выхода для потока СОГ вторичного сепаратора со входом для потока СОГ рекупертивного теплообменного аппарата и со входом для потока СОГ теплообменного аппарата первичного охлаждения позволяет использовать полученный поток СОГ для охлаждения потока ПНГ, что обеспечивает повышение термодинамической эффективности установки.

Возможность использования части потока СОГ, получаемого во вторичном сепараторе, в качестве газа регенерации адсорбента также приводит к повышению термодинамической эффективности установки.

Блок адсорбционной осушки может содержать два адсорбера, которые могут работать попеременно, при этом вход в блок адсорбционной осушки выполнен с возможностью подключения элемента контроля потока СОГ, при этом между вторым входом в блок адсорбционной осушки и входом в адсорберы установлен нагреватель.

Кроме того, блок адсорбционной осушки может содержать два адсорбера для удаления воды из потока ПНГ, которые работают попеременно, а также по меньшей мере один адсорбер для удаления сероводорода и сераорганических соединений из потока ПНГ.

Также достижение технического результата обеспечивается при использовании установки для отбензинивания попутного нефтяного газа, которая включает последовательно соединенные трубопроводом теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок ввода ингибитора гидратообразования, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, который включает ректификационную колонну и ребойлер, при этом теплообменный аппарат предварительного охлаждения содержит вход для потока ПНГ, который является входом установки и включает регулятор расхода потока ПНГ, и выполнен с возможностью подключения элементов контроля температуры, давления и расхода потока ПНГ, при этом выход для ПНГ соединен со входом для потока ПНГ первичного сепаратора и выполнен с возможностью подключения элемента контроля температуры потока ПНГ, кроме того теплообменный аппарат предварительного охлаждения содержит вход для потока сухого отбензиненного газа (СОГ), который содержит регулятор расхода потока СОГ; первичный сепаратор включает вход для потока ПНГ и выход для потока ПНГ, который соединен со входом для потока ПНГ блока ввода ингибитора гидратообразования, при этом первичный сепаратор содержит патрубок для отвода воды; блок ввода ингибитора гидратообразования содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ рекуперативного теплообменного аппарата; рекуперативный теплообменный аппарат включает вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ конденсатора-испарителя, и вход и выход для потока СОГ; конденсатор-испаритель содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ выполнен с возможностью подключения элемента контроля температуры и соединен со входом для потока ПНГ вторичного сепаратора, кроме того к конденсатору-испарителю через вход и выход для смесевого хладагента подключен контур охлаждения, который включает по меньшей мере теплообменный аппарат охлаждения, компрессор и регулирующий элемент, при этом контур охлаждения выполнен с возможностью подключения элементов контроля температуры после регулирующего элемента; вторичный сепаратор содержит выход для потока СОГ, который соединен со входом для потока СОГ рекуперативного теплообменного аппарата, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ блока ректификации; блок ректификации включает по меньшей мере ректификационную колонну, которая содержит вход для потока ПНГ и выполнена с возможностью подключения элементов контроля температуры и давления, и соединена с ребойлером, выполненным с возможностью подключения элементов контроля температуры и уровня жидкости, при этом ректификационная колонна содержит выход для потока сбросного газа, выход ребойлера является выходом жидкого продукта из установки.

При этом использование блока ввода ингибитора гидратообразования обеспечивает отделение остаточной влаги из потока ПНГ аналогично блоку адсорбционной осушки, указанному в первом варианте установки. В данном случае нет необходимости использовать поток СОГ в качестве газа регенерации как в случае использования блока адсорбционной осушки в установке по первому варианту. В качестве ингибитора используется, в частности, метанол.

Выбор блоков, используемых для удаления остаточной влаги из потока ПНГ определяется инфраструктурой месторождения, где планируется использование установки для отбензинивания ПНГ.

Контур охлаждения может быть выполнен с возможностью подключения элементов контроля давления хладагента, циркулирующего в контуре охлаждения.

К выходу жидкого продукта из ребойлера могут быть подключены узел смешения с минеральной нефтью либо комплекс налива жидкого продукта для последующей отправки потребителю, при этом после ребойлера может быть подключен насос, с помощью которого жидкий продукт направляют в узел смешения или комплекс налива. При этом вход жидкого продукта в узел смешения выполнен с возможностью подключения элементов контроля плотности и расхода продукционного потока, второй вход узла смешения выполнен с возможностью соединения с трубопроводом подачи минеральной нефти, а выход узла смешения выполнен с возможностью подключения элемента контроля давления насыщенных паров нефти. На компаундирование может быть направлен как газовый конденсат, так и широкая фракция легких углеводородов (ШФЛУ). Комплекс налива может быть выполнен с возможностью подключения элементов контроля плотности и расхода продукционного потока и элемента контроля давления насыщенных паров нефти.

Также установка для отбензинивания ПНГ может содержать буферную емкость, выполненную с возможностью подключения элемента контроля уровня жидкости, и насос, которые параллельно подключены к трубопроводу между насосом подачи жидкого продукта и узлом смешения (либо комплексом налива). Буферная емкость может быть использована для стабилизации расхода жидкого продукта при переходных режимах работы установки.

Теплообменный аппарат предварительного охлаждения и первичный сепаратор могут быть выполнены в едином кожухотрубном аппарате, разделенном на сепарационную зону и теплообменную зону, в котором охлаждаемый поток ПНГ движется в межтрубном пространстве, при этом находящаяся в нем влага частично конденсируется, после чего влага собирается в вертикальной сепарационной зоне в нижней части кожуха. Это позволяет дополнительно уменьшить массогабаритные характеристики установки.

Вторичный сепаратор и ректификационная колонна блока ректификации могут быть также выполнены в общем корпусе, при этом вторичный сепаратор располагают над ректификационной колонной, что приводит к дополнительному уменьшению массогабаритных характеристик установки.

Теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки либо блок ввода ингибитора гидратообразования, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, ректификационная колонна с ребойлером, контур охлаждения установки могут быть объединены в модули, массогабаритные параметры которых обеспечивают возможность их транспортировки грузовым транспортом как габаритного груза, модули также могут быть установлены на шасси колесного прицепа. При этом технологическое оборудование совместно с обвязкой размещается в одном модуле в виде стандартных транспортных контейнеров полной заводской готовности. Все модули содержат электрические разъемы и фланцевые соединения, которые могут содержать быстроразъемные соединения и гибкие соединения внутриплощадочных сетей и обеспечивающие оперативное соединение технологических модулей между собой. Это обеспечивает мобильное перемещение установки, ее компоновку, подсоединение и ускоренное приведение в режим эксплуатации при подключении к площадным нефтегазовым объектам месторождений. Также снижаются требования к подготовке площадки, на которой производится монтаж установки - монтаж может производиться, например, на основание из дорожных плит.

Уменьшение массогабаритных характеристик установки позволяет располагать теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, ректификационная колонна с ребойлером, контур охлаждения и модуля с технологическим оборудованием совместно с обвязкой, например, в едином корпусе блочно-модульного укрытия (Фиг. 7).

Блок ректификации может содержать более одной ректификационной колонны, что будет обеспечивать дополнительное разделение смеси сжиженных углеводородов и получение более чистых компонентов.

Технический результат достигается при использовании системы для отбензинивания попутного нефтяного газа, включающей последовательно соединенные трубопроводом теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, который включает ректификационную колонну и ребойлер, и блок контроля и управления, при этом теплообменный аппарат предварительного охлаждения содержит вход для потока ПНГ, который является входом установки и включает регулятор расхода потока ПНГ, содержащий элемент управления, и элементы контроля температуры, давления и расхода потока ПНГ, при этом выход для ПНГ соединен со входом для потока ПНГ первичного сепаратора и содержит элемент контроля температуры потока ПНГ, кроме того теплообменный аппарат предварительного охлаждения содержит вход для потока сухого отбензиненного газа (СОГ), который содержит регулятор расхода потока СОГ, содержащий элемент управления, и соединен с узлом распределения потока СОГ; первичный сепаратор включает вход для потока ПНГ и выход для потока ПНГ, который соединен со входом для потока ПНГ блока адсорбционной осушки, при этом первичный сепаратор содержит патрубок для отвода воды; блок адсорбционной осушки содержит выход для газа регенерации, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ рекуперативного теплообменного аппарата, и вход для потока СОГ, который содержит регулятор расхода потока СОГ, содержащий элемент управления, и соединен с узлом распределения потока СОГ; рекуперативный теплообменный аппарат включает вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ конденсатора-испарителя, и вход и выход для потока СОГ, при этом выход для потока СОГ соединен с узлом распределения потока СОГ; конденсатор-испаритель содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ включает элемент контроля температуры и соединен со входом для потока ПНГ вторичного сепаратора, кроме того к конденсатору-испарителю через вход и выход для смесевого хладагента подключен контур охлаждения, который включает по меньшей мере теплообменный аппарат охлаждения, компрессор, содержащий элемент управления, и регулирующий элемент, содержащий элемент управления, и элемент контроля температуры после регулирующего элемента; вторичный сепаратор содержит выход для потока СОГ, который соединен со входом для потока СОГ рекуперативного теплообменного аппарата, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ блока ректификации; блок ректификации включает по меньшей мере ректификационную колонну, которая содержит вход для потока ПНГ и элементы контроля температуры и давления и соединена с ребойлером, содержащим элементы контроля температуры и уровня жидкости и элемент управления мощностью трубчатых электронагревателей (ТЭНов) ребойлера, при этом ректификационная колонна содержит выход для потока сбросного газа, выход ребойлера является выходом жидкого продукта из установки; блок контроля и управления выполнен с возможностью приема сигналов от элементов контроля и подачи сигналов управления на элементы управления.

Последовательное расположение теплообменного аппарата предварительного охлаждения, первичного сепаратора, блока адсорбционной осушки, рекуперативного теплообменного аппарата, конденсатора-испарителя с подключенным к нему контуром охлаждения, вторичного сепаратора и блока ректификации обеспечивает достижение технического результата как указано выше для установки для отбензинивания ПНГ. Элементы управления и элементы контроля, которые входят в состав установки позволяют контролировать и изменять режимы работы системы для получения конкретного вида жидкого продукта и повысить точность получения продукции: СОГ, стабильный газового конденсата, ШФЛУ, нестабильный газовый конденсат, сжиженные углеводородные газы, в частности, пропан-бутан технический, которые направляют либо потребителю, либо на компаундирование с минеральной нефтью, а также позволяют повысить эффективность отбензинивания ПНГ и точность получения целевых компонентов продукции. Блок контроля и управления, выполненный с возможностью приема сигналов от элементов контроля и управления позволяет автоматизировать получение данных о значениях температуры, давления, расхода потока газа, давления насыщенных паров нефти, уровня жидкости, анализ и управление режимами работы системы для отбензинивания ПНГ.

Возможность приема сигналов от элементов контроля и подачи сигнала на элементы управления блоком контроля и управления обеспечивается с помощью либо проводной, либо оптоволоконной, либо беспроводной системы, например, с помощью системы телеметрии.

Блок адсорбционной осушки может включать два адсорбера, при этом вход в блок адсорбционной осушки включает элемент контроля расхода потока СОГ, кроме того этом между вторым входом в блок адсорбционной осушки и входом в адсорберы установлен нагреватель.

Достижение технического результата обеспечивается при использовании системы для отбензинивания попутного нефтяного газа, которая включает последовательно соединенные трубопроводом теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, который включает ректификационную колонну и ребойлер, и блок контроля и управления 18, при этом теплообменный аппарат предварительного охлаждения 1 содержит вход для потока ПНГ, который является входом установки и включает регулятор расхода потока ПНГ, содержащий элемент управления, и элементы контроля температуры, давления и расхода потока ПНГ, при этом выход для ПНГ соединен со входом для потока ПНГ первичного сепаратора и содержит элемент контроля температуры потока ПНГ, кроме того теплообменный аппарат предварительного охлаждения содержит вход для потока сухого отбензиненного газа (СОГ), который содержит регулятор расхода потока СОГ, содержащий элемент управления; первичный сепаратор включает вход для потока ПНГ и выход для потока ПНГ, который соединен со входом для потока ПНГ блока ввода ингибитора гидратообразования, при этом первичный сепаратор содержит патрубок для отвода воды; блок ввода ингибитора гидратообразования содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ рекуперативного теплообменного аппарата; рекуперативный теплообменный аппарат включает вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ конденсатора-испарителя, и вход и выход для потока СОГ; конденсатор-испаритель содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ включает элемент контроля температуры и соединен со входом для потока ПНГ вторичного сепаратора, кроме того к конденсатору-испарителю через вход и выход для смесевого хладагента подключен контур охлаждения, который включает по меньшей мере теплообменный аппарат охлаждения, компрессор, содержащий элемент управления, и регулирующий элемент, содержащий элемент управления, и элемент контроля температуры после регулирующего элемента; вторичный сепаратор содержит выход для потока СОГ, который соединен со входом для потока СОГ рекуперативного теплообменного аппарата, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ блока ректификации; блок ректификации включает по меньшей мере ректификационную колонну, которая содержит вход для потока ПНГ и элементы контроля температуры и давления и соединена с ребойлером, содержащим элементы контроля температуры и уровня жидкости и элемент управления мощностью трубчатых электронагревателей (ТЭНов) ребойлера, при этом ректификационная колонна содержит выход для потока сбросного газа, выход ребойлера является выходом жидкого продукта из установки; блок контроля и управления выполнен с возможностью приема сигналов от элементов контроля и подачи сигналов управления на элементы управления.

При этом использование блока ввода ингибитора гидратообразования обеспечивает отделение остаточной влаги из потока ПНГ аналогично блоку адсорбционной осушки, указанному в первом варианте системы.

Контур охлаждения обоих вариантов системы для отбензинивания ПНГ может содержать элемент контроля давления смесевого хладагента.

Кроме того, блок контроля и управления по любому варианту изобретения может содержать блок отображения информации.

Система для отбензинивания ПНГ в обоих вариантах может содержать после выхода жидкого продукта из ребойлера насос, содержащий элемент управления, а также узел смешения либо комплекс налива как было описано выше для установок для отбензинивания ПНГ. Аналогично описанному выше между выходом из ребойлера и узлом смешения/комплексом налива жидкого продукта к трубопроводу может быть параллельно подключена буферная емкость с насосом. При этом первый вход узла смешения может содержать элементы контроля плотности и расхода продукционного потока, второй вход узла смешения выполнен с возможностью соединения с трубопроводом подачи минеральной нефти, выход узла смешения может включать элемент контроля давления насыщенных паров нефти. Комплекс налива может содержать элементы контроля плотности и расхода продукционного потока и элемент контроля давления насыщенных паров нефти.

Аналогично установкам для отбензинивания ПНГ в заявленных вариантах систем для отбензинивания ПНГ теплообменный аппарат предварительного охлаждения и первичный сепаратор выполнены в едином кожухотрубном аппарате, разделенном на сепарационную зону и теплообменную зону, а вторичный сепаратор и ректификационная колонна блока ректификации выполнены в общем корпусе, при этом вторичный сепаратор расположен над ректификационной колонной. Это дополнительно позволяет уменьшить массогабаритные характеристики систем для отбензинивания ПНГ.

Как указано выше при описании установки для отбензинивания ПНГ, возможно объединение компонентов системы в модули, выполненные с возможностью транспортировки грузовым транспортом, либо модули могут быть установлены на шасси колесного прицепа.

Блок контроля и управления, который входит в систему для отбензинивания попутного нефтяного газа может содержать пропорционально-интегрально-дифференцирующий (ПИД) регулятор, который может быть частью общей программы блока контроля и управления и с помощью которого происходит формирование управляющих сигналов при управлении системой для отбензинивания ПНГ.

При применении блока контроля и управления в составе системы для отбензинивания попутного нефтяного газа обеспечивается возможность более точной настройки и регулирования технологических режимов работы установки, а также их поддержание, в автоматическом режиме.

Технический результат достигается при реализации способа отбензинивания попутного нефтяного газа, в котором поток попутного нефтяного газа подают на охлаждение в теплообменный аппарат предварительного охлаждения, затем из потока ПНГ отделяют воду в первичном сепараторе, после этого извлекают остаточную воду из потока ПНГ в блоке адсорбционной осушки либо в блоке ввода ингибитора гидратообразования, охлаждают осушенный поток ПНГ в рекуперативном теплообменном аппарате и направляют в конденсатор-испаритель, к которому подключен контур-охлаждения, после этого во вторичном сепараторе поток ПНГ разделяют на поток сжиженных углеводородных газов и поток сухого отбензиненного газа (СОГ), который проходит через рекуперативный теплообменный аппарат, при этом часть потока СОГ из рекуперативного теплообменного аппарата направляют на выход СОГ, часть потока СОГ направляют в теплообменный аппарат предварительного охлаждения и затем на выход СОГ, при этом поток сжиженных углеводородных газов направляют в блока ректификации, содержащий ректификационную колонну и подключенный к ней ребойлер, при этом в ректификационной колонне поток сжиженных углеводородных газов разделяют за счет разницы температур, при этом из верхней части ректификационной колонны выводят поток сбросного газа, из ребойлера блока ректификации выводят полученный в ректификационной колонне жидкий продукт.

Предварительное охлаждение потока ПНГ в теплообменном аппарате предварительного охлаждения позволяет сконденсировать и отделить часть воды из потока ПНГ, что обеспечивает более эффективное отделение воды в первичном сепараторе. Это позволяет извлечь остаточную воду в блоке адсорбционной осушки либо в блоке подачи ингибитора гидратообразования, что снижает нагрузку на адсорберы в случае блока адсорбционной осушки либо позволяет вводить меньшее количество ингибитора гидратообразования в случае использования блока ввода ингибитора гидратообразования для удаления остаточной воды. Получение на выходе из блока адсорбционной осушки либо из блока ввода ингибитора гидратообразования осушенного газа позволяет при дальнейшем охлаждении в рекуперативном теплообоменном аппарате и доохлаждении в конденсаторе-испарителе более эффективно сконденсировать из потока ПНГ углеводороды и, соответственно, более эффективно разделить поток СОГ и поток сжиженных углеводородов во вторичном сепараторе.

Поток СОГ из вторичного сепаратора направляют через рекуперативный аппарат, в котором используют холод обратного потока СОГ для охлаждения потока ПНГ. Затем часть СОГ направляют в теплообменный аппарат предварительного охлаждения и используют холод обратного потока СОГ для охлаждения потока ПНГ в теплообменном аппарате предварительного охлаждения. Расход потока СОГ, который проходит через теплообменный аппарат предварительного охлаждения, зависит от состава и давления ПНГ на входе в установку, и обеспечивает максимальное предварительное охлаждение потока ПНГ для снижения нагрузки на блок адсорбционной осушки без уноса высококипящих углеводородов в дренаж, избегая при этом образования гидратов в теплообменнике предварительного охлаждения. После чего эта часть потока СОГ с уже более высоким значением температуры также направляется на выход СОГ.

Таким образом, отделение воды из потока ПНГ, эффективная конденсация углеводородов тяжелее этана и отделение их от потока СОГ, позволяет также более качественно провести разделение компонентов в блоке ректификации, что приводит к повышению эффективности отбензинивания потока ПНГ, расширению ассортимента и повышению точности извлечения целевых углеводородов из потока ПНГ, а также повышению термодинамической эффективности и снижению массогабаритных характеристик установок/систем, используемых для отбензинивания ПНГ в связи с тем, что согласно указанному способу нет необходимости в стадии компримирования потока ПНГ.

Поток сжиженных углеводородов направляют на дальнейшее разделение в блок ректификации, в котором проводят разделение на поток сбросных газов и поток жидкого продукта, который выводят из ребойлера блока ректификации.

Часть потока СОГ может быть направлена в качестве газа регенерации в адсорберы блока адсорбционной осушки. Это позволяет дополнительно повысить термодинамическую эффективность процесса отбензинивания ПНГ. Регенерация адсорбента также может осуществляться другими способами, в частности, при продувке горячим азотом либо при помощи вакуумирования.

Для эффективного разделения потока ПНГ с получением конкретных целевых продуктов и для повышения точности получения целевых продуктов могут быть получены данные об исходном составе, давлении, расходе, температуры потока сырьевого потока ПНГ, а также заданы

- значение температуры потока ПНГ на выходе из теплообменного аппарата предварительного охлаждения для конденсации воды из потока ПНГ и поддерживают ее путем регулирования степени открытия регулирующего элемента расхода потока СОГ, который пропускают через теплообменный аппарат предварительного охлаждения;

- значение температуры потока ПНГ на выходе из конденсатора-испарителя, которую поддерживают регулированием степени открытия регулирующего элемента расхода потока смесевого хладагента контура охлаждения и регулированием частоты вращения компрессора контура охлаждения, и значение температуры жидкого продукта в ребойлере, которую поддерживают ее путем регулирования мощности ТЭНов ребойлера, для получения по крайней мере одного из жидких продуктов, которые входят в группу: стабильный газовый конденсат, нестабильный газовый конденсат, широкая фракция легких углеводородов, сжиженные углеводородные газы.

В зависимости от состава сырьевого потока ПНГ и того какой продукт необходимо получить определяют режим работы установки, а именно температуру, до которой необходимо охладить поток ПНГ в теплообменном аппарате предварительного охлаждения для конденсации из потока ПНГ максимального количества воды, температуру, до которой необходимо охладить поток ПНГ в конденсаторе-испарителе для конденсации максимального количества углеводородов тяжелее этана, температуру жидкого продукта в ребойлере для получения нужных фракций углеводородов в составе жидкого продукта.

Полученные жидкие продукты могут быть направлены в узел смешения на компаундирование с минеральной нефтью, либо в комплекс налива.

При смешении жидкого продукта с минеральной нефтью задают значение давления насыщенных паров нефти по Рейду после смешения менее 64 кПа и поддерживают его путем регулирования производительности насоса подачи жидкого продукта.

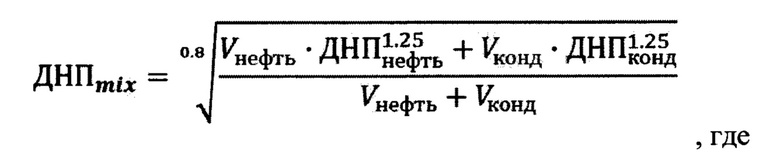

При этом необходимо учитывать также значение ДНП минеральной нефти, с которой смешивают жидкий продукт, согласно формуле:

ДНПmix ≤ 64 кПа,

ДНПнефть - ДНП нефти, направленной на компаундирование,

ДНПконд - ДНП жидкого продукта, направленного на компаундирование,

Vнефть - объем нефти, направленной на компаундирование,

Vконд - объем жидкого продукта, направленного на компаундирование.

Также жидкий продукт может быть направлен в буферную емкость для накопления жидкого продукта.

При направлении жидкого продукта в комплекс налива контролируют ДНП жидкого продукта для оценки качества получившегося жидкого продукта (таблица 1).

Для автоматизации эффективного разделения потока ПНГ с получением конкретных целевых продуктов и для повышения точности получения целевых продуктов данные об исходном составе потока ПНГ могут быть получены в блоке контроля и управления, с помощью которого также могут:

- поддерживать значение температуры потока ПНГ на выходе из теплообменного аппарата предварительного охлаждения путем получения данных от элемента контроля температуры, установленного на выходе для потока ПНГ, анализа и формирования в блоке контроля и управления управляющего сигнала на изменение степени открытия регулирующего элемента расхода потока СОГ, который проходит через теплообменный аппарат предварительного охлаждения,

- поддерживают значение температуры потока ПНГ на выходе из конденсатора-испарителя путем получения данных от элемента контроля температуры, установленного на выходе для потока ПНГ из конденсатора-испарителя, анализа и формирования в блоке контроля и управления управляющего сигнала на изменение степени открытия регулирующего элемента расхода потока смесевого хладагента контура охлаждения и частоты вращения компрессора контура охлаждения,

- поддерживают значение температуры потока ПНГ жидкого продукта в ребойлере путем получения данных от элемента контроля температуры, установленного в ребойлере, анализа и формирования в блоке контроля и управления управляющего сигнала на изменение мощности ТЭНов ребойлера.

При направлении жидкого продукта на смешение с минеральной нефтью ДНП нефти после смешения также может быть задано в блоке контроля и управления, при этом ДНП нефти после смешения поддерживают путем получения данных от элемента контроля ДНП нефти, установленного на выходе узла смешения, последующего анализа и формирования в блоке контроля и управления управляющего сигнала на изменение производительности насоса подачи жидкого продукта.

Управляющие сигналы могут быть сформированы в блоке контроля и управления с помощью ПИД-регулятора.

Установка и система для отбензинивания ПНГ выходят на режим работы согласно заявленному способу постепенно. Контур охлаждения включается заранее, что обеспечивает низкую температуру хладагента в конденсаторе-испарителе. Потом начинает подаваться ПНГ на вход установки для отбензинивания ПНГ. Поток ПНГ проходит через теплообменный аппарат предварительного охлаждения без охлаждения, затем поступает на осушку в блоке адсорбционной осушки либо в блоке ввода ингибитора гидратообразования. После чего поток ПНГ проходит через рекуперативный теплообменный аппарат без охлаждения и поступает в конденсатор-испаритель, в котором поток ПНГ охлаждается и поступает во вторичный сепаратор, где разделяется на поток СОГ и поток сжиженных углеводородов.

Поток СОГ, полученный во вторичном сепараторе, направляют через рекуперативный теплообменный аппарат и теплообменный аппарат предварительного охлаждения, в которых поток СОГ начинает охлаждать поступающий поток ПНГ. Таким образом устанавливается устойчивый режим работы установки либо системы для отбензинивания ПНГ согласно заявленному способу, который обеспечивает достижение технического результата.

Изобретение поясняется следующими графическими материалами.

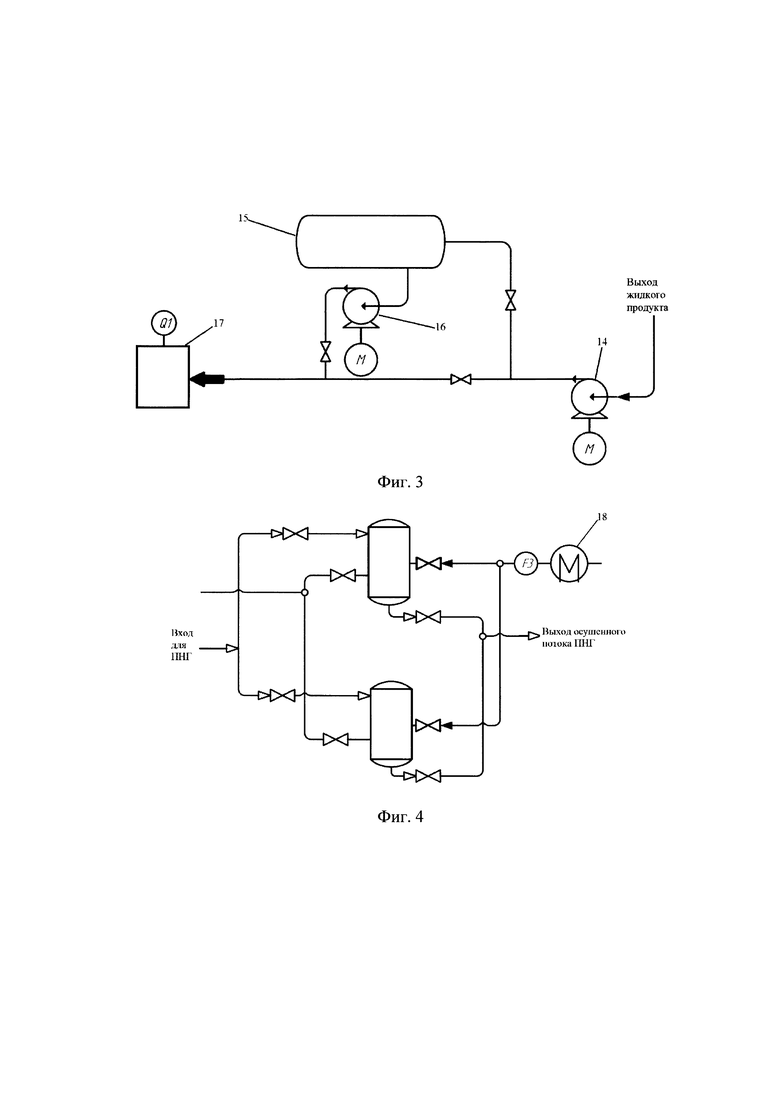

На фигуре 1 представлена общая схема системы для отбензинивания попутного нефтяного газа. На фигуре 2 представлена общая схема подключения узла смешения с буферной емкостью, на фигуре 3 - общая схема подключения комплекса налива с буферной емкостью. На фигуре 4 представлена общая схема блока адсорбционной осушки, включающего два адсорбера. На фигуре 5 представлена общая схема блока ректификации, на фигуре 6 - общая схема контура охлаждения.

1 - теплообменный аппарат предварительного охлаждения;

2 - первичный сепаратор;

3 - блок адсорбционной осушки либо блок ввода ингибитора гидратообразования;

4 - рекуперативный теплообменный аппарат;

5 - конденсатор-испаритель;

6 - контур охлаждения;

7 - вторичный сепаратор;

8 - блок ректификации;

9 - узел распределения СОГ;

10 - регулирующий элемент расхода поток ПНГ га входе в установку;

11 - регулирующий элемент на выходе потока СОГ;

12 - блок контроля и управления;

13 - узел смешения;

14 - насос подачи жидкого продукта;

15 - буферная емкость;

16 - насос, подключенный к буферной емкости.

17 - комплекс налива;

18 - нагреватель потока СОГ, который направляют на регенерацию адсорбента;

19 - ректификационная колонна;

20 -ребойлер;

21 - теплообменный аппарат охлаждения;

22 - компрессор;

23 - регулирующий элемент контура охлаждения;

Т1 - элемент контроля температуры потока ПНГ на входе в установку;

Т2 - элемент контроля температуры потока ПНГ на выходе из теплообменного аппарат предварительного охлаждения;

Т3 - элемент контроля температуры потока ПНГ на выходе из конденсатора-испарителя;

Т4 - элемент контроля температуры в контуре охлаждения;

Т5 - элемент контроля температуры в ректификационной колонне;

Т6 - элемент контроля температуры в ребойлере;

F1 - элемент контроля расхода потока ПНГ на входе в установку;

Р2 - элемент контроля давления потока ПНГ на входе в установку;

F2 - элемент контроля расхода жидкого продукта, направленного на смешение с минеральной нефтью;

D1 - элемент контроля плотности потока жидкого продукта;

Q1 - элемент контроля ДНП нефти после смешения либо жидкого продукта в комплексе налива;

F3 - элемент контроля расхода потока СОГ на входе в блок адсорбционной осушки;

Р4 - элемент контроля давления в контуре охлаждения;

Р5 - элемент контроля давления в ректификационной колонне

L1 - элемент контроля уровня жидкого продукта в ребойлере.

На фигуре 7 общий вид блочно-модульного укрытия.

Установка для отбензинивания попутного нефтяного газа включает последовательно соединенные трубопроводом теплообменный аппарат предварительного охлаждения 1, первичный сепаратор 2, блок адсорбционной осушки 3, рекуперативный теплообменный аппарат 17, конденсатор-испаритель 4, вторичный сепаратор 9, блок ректификации, который включает по меньшей мере ректификационную колонну 10 и ребойлер 11. Теплообменный аппарат предварительного охлаждения 1 содержит вход для потока ПНГ, который является входом установки, включает регулятор расхода потока ПНГ и выполнен с возможностью подключения элементов контроля температуры, давления и расхода потока ПНГ, при этом выход для ПНГ соединен со входом для потока ПНГ первичного сепаратора 2 и выполнен с возможностью подключения элемента контроля температуры потока ПНГ. Также теплообменный аппарат предварительного охлаждения 1 включает вход для потока сухого отбензиненного газа (СОГ), который содержит регулятор расхода потока СОГ и соединен с узлом распределения потока СОГ. Первичный сепаратор 2 включает вход для потока ПНГ и выход для потока ПНГ, который соединен со входом для потока ПНГ блока адсорбционной осушки 3, при этом первичный сепаратор содержит патрубок для отвода воды. Блок адсорбционной осушки 3 содержит выход для газа регенерации, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ рекуперативного теплообменного аппарата 17, и вход для потока СОГ, который содержит регулятор расхода потока СОГ и соединен с узлом распределения потока СОГ. Рекуперативный теплообменный аппарат включает вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ конденсатора-испарителя 4, и вход и выход для потока СОГ, при этом выход для потока СОГ соединен с узлом распределения потока СОГ. Конденсатор-испаритель 4 содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ выполнен с возможностью подключения элемента контроля температуры и соединен со входом для потока ПНГ вторичного сепаратора, кроме того к конденсатору-испарителю через вход и выход для смесевого хладагента подключен контур охлаждения. Контур охлаждения выполнен с возможностью подключения элементов контроля температуры после регулирующего элемента и включает по меньшей мере теплообменный аппарат охлаждения, компрессор и регулирующий элемент. Вторичный сепаратор 9 содержит выход для потока СОГ, который соединен со входом для потока СОГ рекуперативного теплообменного аппарата, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ блока ректификации. Блок ректификации включает ректификационную колонну 10, которая содержит вход для потока ПНГ и выполнена с возможностью подключения элементов контроля температуры и давления, и соединена с ребойлером 11, выполненным с возможностью подключения элементов контроля температуры и уровня жидкости, при этом ректификационная колонна содержит выход для потока сбросного газа, выход ребойлера является выходом жидкого продукта из установки.

Установка для отбензинивания ПНГ работает следующим образом:

Сырьевой поток ПНГ с давлением 0,2-0,8 Мпа (абс.) попадает в теплообменный аппарат предварительного охлаждения 1, где охлаждается потоком сухого отбензиненного газа, в следствии чего происходит конденсация и частичное отделение воды, затем из потока ПНГ отделяют воду в первичный сепаратор 2, после которого поток ПНГ поступает в адсорберы блока адсорбционной осушки. Посредством адсорбента из потока газа извлекаются остаточные пары воды, и поток ПНГ становится осушенным.

После осушки поток ПНГ попадает в рекуперативный теплообменный аппарат 17, где частично охлаждается полученным потоком СОГ, и затем идет в конденсатор-испаритель 4, где доохлаждается за счет кипения смесевого хладагента до температуры минус 57°С. Выход потока ПНГ из конденсатора-испарителя 4 соединен с вторичным сепаратором 9, осуществляющим сепарацию. Полученный во вторичном сепараторе холодный поток СОГ проходит через рекуперативный теплообменный аппарат 17, после которого в узле распределения СОГ его могут разделить на часть потока СОГ, который направляют теплообменный аппарат предварительного охлаждения, часть потока СОГ, который направляют сразу на выход СОГ, и часть потока СОГ, который направляют в блок адсорбционной осушки 3 в качестве газа регенерации. Полученный во вторичном сепараторе поток сжиженных углеводородов поступает в блок ректификации, который содержит соединенные ректификационную колонну и ребойлер, при этом в ректификационной колонне происходит конечное разделение потока сжиженных углеводородов при тепломассообменном процессе за счет разницы температур по высоте колонны. Полученный жидкий продукт выводится из ребойлера блока ректификации. При этом тепло к ребойлеру подводится из стороннего источника. Полученный в ректификационной колонне поток сбросных газов выводится из верхней части ректификационной колонны и может быть направлен в коллектор факельных газов.

Смесевой хладагент, циркулирующий в холодильной машине, может состоять из углеводородов, например, компонентами смеси могут быть этилен, пропан, бутан, пентан и другие газообразные углеводороды. Смесевой хладагент сжимается в компрессоре 5, тепло сжатия сбрасывается в окружающую среду в аппарате воздушного охлаждения 6, после которого смесевой хладагент частично конденсируется. После аппарата воздушного охлаждения 6 прямой поток смесевого хладагента направляется в рекуперативный теплообменный аппарат холодильной установки 7, где охлаждается за счет обратного потока смесевого хладагента и полностью конденсируется. Жидкий смесевой хладагент расширяется в дросселе 8, после чего его температура падает до температуры минус 62°С. После дросселя 8 двухфазный смесевой хладагент поступает в конденсатор-испаритель 4, в котором он кипит при переменной температуре и охлаждает поток ПНГ. После конденсатора-испарителя 4 обратный поток смесевого хладагента сначала проходит через теплообменный аппарат 7, где нагревается, после чего поступает на вход всасывания компрессора 5, на чем цикл холодильной машины замыкается.

Пример 1.

Сырьевой поток ПНГ с относительной влажностью 100% (расход воды 15 кг/ч), отобранный с первой ступени сепарации нефти на установке подготовки нефти, с давлением 0,645 МПа, температурой 20°С, массовым расходом 5258 кг/ч и составом, приведенным в таблице 2, подают в теплообменный аппарат предварительного охлаждения 1, где охлаждают до температуры 10°С обратным потоком сухого отбензиненного газа, состав которого приведен в таблице 2, в следствии чего происходит отделение воды расходом 7 кг/ч от сырьевого потока в первичном сепараторе 2. Расход сухого отбензиненного газа регулируется вентилем 19. В данном случае весь поток СОГ направлен на предварительное охлаждение ПНГ.

Сырьевой поток после сепаратора 2 поступает в блок адсорбционной осушки, включающий два адсорбера, которые работают попеременно, распределение потока ПНГ в адсорберы осуществляется переключением клапанов. Пары воды, содержащиеся в газе, извлекаются из потока ПНГ за счет их поглощения адсорбентом в количестве 8 кг/ч, в результате чего поток становится осушенным. Поток ПНГ осушается до температуры точки росы по воде минус 55°С. Блок адсорбционной осушки газа работает с периодом переключения 8 часов, расход газа на регенерацию равен 218 м3/час, нагрев газа осуществляется до температуры 320°С на входе в блок адсорбционной осушки электронагревателем 14. В качестве адсорбента используют цеолит.

После осушки поток ПНГ попадает в рекуперативный теплообменный аппарат, где частично охлаждается потоком сухого отбензиненного газа до температуры минус 26°С, и затем идет в конденсатор-испаритель, где переохлаждается за счет кипения смесевого хладагента до температуры минус 48°С. Выход потока ПНГ из конденсатора-испарителя соединен с вторичным сепаратором, осуществляющим сепарацию. Холодный поток СОГ с расходом 4517 кг/ч, состав которого приведен в таблице 2, распределяется в рекуперативный теплообменный аппарат и в блок адсорбционной осушки, а поток сжиженных углеводородных газов с расходом 725 кг/ч поступает в ректификационную колонну блока ректификации, где происходит конечное разделение при тепломассообменном процессе за счет разницы температур по высоте колонны. К ребойлеру ректификационной колонны тепло подводится из стороннего источника и поддерживается температура 37°С. Жидкий продукт (газовый конденсат) с составом, приведенным в таблице, с расходом 537 кг/ч и ДНП 590 кПа выводят из ребойлера блока ректификации и с помощью насоса повышают давление до 3,0 МПа и направляют в узел смешения на компаундирование с минеральной нефтью. При компаундировании газового конденсата с минеральной нефтью (расход 119630 кг/ч, ДНП 47 кПа) ДНП нефти после смешения составил 55 кПа.

Поток сбросных газов из верхней части ректификационной колонны направляют в коллектор факельных газов.

Представленный пример иллюстрирует работу установки по первому варианту. Замена блока адсорбционной осушки на блок ввода ингибитора гидратообразования также обеспечивает удаление остаточной воды из потока ПНГ, при этом не требуется расход полученного потока СОГ для регенерации адсорбента. Как видно из примера последовательное охлаждение потока ПНГ для отделения воды и получения осушенного потока ПНГ позволяет сконденсировать в дальнейшем углеводороды тяжелее этана и разделить во вторичном сепараторе поток СОГ и поток сжиженных углеводородов, которые затем эффективно разделяются в блоке ректификации. Указанная последовательность обеспечивает повышение эффективности отбензинивания потока ПНГ, возможность регулирования температуры потока ПНГ после теплообменного аппарата предварительного охлаждения, после конденсатора-испарителя и в блоке ректификации позволяет контролировать конденсацию воды и углеводородов в зависимости от исходного состава и параметров ПНГ, а также разделение сжиженных углеводородов, что позволяет регулировать тип получаемого жидкого продукта и обеспечивает расширение ассортимента, а также повышение точности извлечения целевых углеводородов из потока ПНГ. При этом использование полученного потока СОГ для охлаждения потока ПНГ и возможность исключить этап компримирования газа приводит к повышению термодинамической эффективности и уменьшению массогабаритных характеристик установки и системы для отбензинивания ПНГ.

В таблице 3 представлено каким образом изменяются значения температур потока ПНГ после конденсатора-испарителя и значения температуры потока сжиженных углеводородов в ребойлере, с учетом расхода жидкого продукта.

Указанные в таблице 3 значения температуры приведены для сырьевого потока ПНГ, который характеризуется жирностью 575 гр/м3, расход потока ПНГ составил 5964 кг/ч, давление 600 кПа(абс), температура на входе 45°С.

Представленный пример иллюстрирует также работу любого варианта системы для отбензинивания ПНГ, при этом блок контроля и управления, который входит в состав системы для отбензинивания ПНГ обеспечивает атвтоматизацию процесса отбензинивания ПНГ.

Возможность модернизации блоков установки либо системы для отбензинивания ПНГ и блоков, которые входят в их состав обеспечивают возможность работы указанных установок/систем в широком диапазоне физико-химических свойств и параметров углеводородного сырья.

Заявленные варианты установки и системы для отбензинивания ПНГ соответствуют действующим нормам, правилам и требованиям к опасным производственным объектам временного и постоянного использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОТБЕНЗИНИВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2017 |

|

RU2676829C1 |

| Установка подготовки углеводородного газа | 2022 |

|

RU2794693C1 |

| Мобильная модульная установка переработки попутного нефтяного газа | 2022 |

|

RU2782722C1 |

| УСТАНОВКА ДЛЯ ОТБЕНЗИНИВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2021 |

|

RU2758767C1 |

| Способ подготовки попутного нефтяного газа, установка и система для подготовки попутного нефтяного газа | 2020 |

|

RU2753278C1 |

| Установка по деэтанизации попутного нефтяного газа высокого давления | 2022 |

|

RU2790898C1 |

| Способ глубокой осушки и очистки от сернистых соединений и утилизации газа регенерации природного и попутного нефтяного газа | 2022 |

|

RU2805060C1 |

| УСТАНОВКА ПЕРЕРАБОТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА С ВЫРАБОТКОЙ ПРОПАН-БУТАНОВОЙ ФРАКЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2748489C1 |

| УСТАНОВКА ПЕРЕРАБОТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА С ПОЛУЧЕНИЕМ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ (ВАРИАНТЫ) | 2021 |

|

RU2755717C1 |

| УСТАНОВКА ПЕРЕРАБОТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА С ВЫРАБОТКОЙ ШИРОКОЙ ФРАКЦИИ ЛЕГКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2019 |

|

RU2748488C1 |

Изобретение относится к технологиям подготовки углеводородного газа, а именно к фракционной перегонке углеводородного газа с целью получения жидких углеводородных продуктов и сухого отбензиненного газа, и может быть использовано на нефтегазодобывающих и нефтегазоперерабатывающих предприятиях. Система для отбензинивания попутного нефтяного газа (ПНГ) включает последовательно соединенные трубопроводом теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, включающий ректификационную колонну и ребойлер, а также блок контроля и управления, выполненный с возможностью приема сигналов от элементов контроля и подачи сигналов управления на элементы управления. Блок адсорбционной осушки содержит выход для газа регенерации, вход и выход для потока ПНГ и вход для потока сухого отбензиненного газа (СОГ), который содержит регулятор расхода потока СОГ и соединен с узлом распределения потока СОГ. Техническим результатом является повышение эффективности отбензинивания потока ПНГ, расширение ассортимента и повышение точности извлечения целевых углеводородов из потока ПНГ, а также повышение термодинамической эффективности и снижение массогабаритных характеристик. 5 н. и 35 з.п. ф-лы, 7 ил., 3 табл.

1. Установка для отбензинивания попутного нефтяного газа (ПНГ), которая включает последовательно соединенные трубопроводом теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, который включает по меньшей мере ректификационную колонну и ребойлер, при этом

- теплообменный аппарат предварительного охлаждения содержит вход для потока ПНГ, который является входом установки, включает регулятор расхода потока ПНГ и выполнен с возможностью подключения элементов контроля температуры, давления и расхода потока ПНГ, при этом выход для ПНГ соединен со входом для потока ПНГ первичного сепаратора и выполнен с возможностью подключения элемента контроля температуры потока ПНГ, кроме того, теплообменный аппарат предварительного охлаждения включает вход для потока сухого отбензиненного газа (СОГ), который содержит регулятор расхода потока СОГ и соединен с узлом распределения потока СОГ;

- первичный сепаратор включает вход для потока ПНГ и выход для потока ПНГ, который соединен со входом для потока ПНГ блока адсорбционной осушки, при этом первичный сепаратор содержит патрубок для отвода воды;

- блок адсорбционной осушки содержит выход для газа регенерации, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ рекуперативного теплообменного аппарата, и вход для потока СОГ, который содержит регулятор расхода потока СОГ и соединен с узлом распределения потока СОГ;

- рекуперативный теплообменный аппарат включает вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ конденсатора-испарителя, и вход и выход для потока СОГ, при этом выход для потока СОГ соединен с узлом распределения потока СОГ;

- конденсатор-испаритель содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ выполнен с возможностью подключения элемента контроля температуры и соединен со входом для потока ПНГ вторичного сепаратора, кроме того, к конденсатору-испарителю через вход и выход для смесевого хладагента подключен контур охлаждения, который включает по меньшей мере теплообменный аппарат охлаждения, компрессор и регулирующий элемент, при этом контур охлаждения выполнен с возможностью подключения элементов контроля температуры после регулирующего элемента;

- вторичный сепаратор содержит выход для потока СОГ, который соединен со входом для потока СОГ рекуперативного теплообменного аппарата, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ блока ректификации;

- блок ректификации включает по меньшей мере ректификационную колонну, которая содержит вход для потока ПНГ и выполнена с возможностью подключения элементов контроля температуры и давления и соединена с ребойлером, выполненным с возможностью подключения элементов контроля температуры и уровня жидкости, при этом ректификационная колонна содержит выход для потока сбросного газа, выход ребойлера является выходом жидкого продукта из установки.

2. Установка для отбензинивания попутного нефтяного газа по п. 1, в которой блок адсорбционной осушки включает два адсорбера, при этом вход для потока СОГ выполнен с возможностью подключения элемента контроля расхода потока СОГ, кроме того, между входом для потока СОГ в блок адсорбционной осушки и входом в адсорберы установлен нагреватель.

3. Установка для отбензинивания попутного нефтяного газа по п. 1, в которой блок адсорбционной осушки включает два адсорбера для извлечения воды и два адсорбера для извлечения сероводорода и сероорганических соединений из потока ПНГ.

4. Установка для отбензинивания попутного нефтяного газа, включающая последовательно соединенные трубопроводом теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок ввода ингибитора гидратообразования, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, который включает ректификационную колонну и ребойлер, при этом

- теплообменный аппарат предварительного охлаждения содержит вход для потока ПНГ, который является входом установки и включает регулятор расхода потока ПНГ, и выполнен с возможностью подключения элементов контроля температуры, давления и расхода потока ПНГ, при этом выход для ПНГ соединен со входом для потока ПНГ первичного сепаратора и выполнен с возможностью подключения элемента контроля температуры потока ПНГ, кроме того, теплообменный аппарат предварительного охлаждения содержит вход для потока сухого отбензиненного газа (СОГ), который содержит регулятор расхода потока СОГ;

- первичный сепаратор включает вход для потока ПНГ и выход для потока ПНГ, который соединен со входом для потока ПНГ блока ввода ингибитора гидратообразования, при этом первичный сепаратор содержит патрубок для отвода воды;

- блок ввода ингибитора гидратообразования содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ рекуперативного теплообменного аппарата;

- рекуперативный теплообменный аппарат включает вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ конденсатора-испарителя, и вход и выход для потока СОГ;

- конденсатор-испаритель содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ выполнен с возможностью подключения элемента контроля температуры и соединен со входом для потока ПНГ вторичного сепаратора, кроме того, к конденсатору-испарителю через вход и выход для смесевого хладагента подключен контур охлаждения, который включает по меньшей мере теплообменный аппарат охлаждения, компрессор и регулирующий элемент, при этом контур охлаждения выполнен с возможностью подключения элементов контроля температуры после регулирующего элемента;

- вторичный сепаратор содержит выход для потока СОГ, который соединен со входом для потока СОГ рекуперативного теплообменного аппарата, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ блока ректификации;

- блок ректификации включает по меньшей мере ректификационную колонну, которая содержит вход для потока ПНГ и выполнена с возможностью подключения элементов контроля температуры и давления и соединена с ребойлером, выполненным с возможностью подключения элементов контроля температуры и уровня жидкости, при этом ректификационная колонна содержит выход для потока сбросного газа, выход ребойлера является выходом жидкого продукта из установки.

5. Установка для отбензинивания попутного нефтяного газа по п. 1 или 4, в которой контур охлаждения выполнен с возможностью подключения элемента контроля давления смесевого хладагента.

6. Установка для отбензинивания попутного нефтяного газа по п. 1 или 4, в которой выход жидкого продукта подключен к первому входу узла смешения, выполненного с возможностью подключения элементов контроля плотности и расхода продукционного потока, при этом второй вход узла смешения выполнен с возможностью соединения с трубопроводом подачи минеральной нефти, кроме того, между выходом жидкого продукта и первым входом в узел смешения установлен насос, кроме того, выход узла смешения выполнен с возможностью подключения элемента контроля давления насыщенных паров нефти.

7. Установка для отбензинивания попутного нефтяного газа по п. 5, в которой между насосом и узлом смешения к трубопроводу параллельно подключена буферная емкость с насосом, при этом насос содержит элемент управления, буферная емкость выполнена с возможностью подключения элемента контроля уровня жидкости.

8. Установка для отбензинивания попутного нефтяного газа по п. 1 или 4, в которой выход жидкого продукта подключен к комплексу налива жидкого продукта, который выполнен с возможностью подключения элементов контроля плотности и расхода продукционного потока и элемента контроля давления насыщенных паров нефти, при этом между выходом жидкого продукта и комплексом налива жидкого продукта установлен насос.

9. Установка для отбензинивания попутного нефтяного газа по п. 5, в которой между насосом и комплексом налива к трубопроводу параллельно подключена буферная емкость с насосом, при этом буферная емкость выполнена с возможностью подключения элемента контроля уровня жидкости.

10. Установка для отбензинивания попутного нефтяного газа по п. 1 или 4, в которой теплообменный аппарат предварительного охлаждения и первичный сепаратор 2 выполнены в едином кожухотрубном аппарате, разделенном на сепарационную зону и теплообменную зону.

11. Установка для отбензинивания попутного нефтяного газа по п. 1 или 4, в которой вторичный сепаратор и ректификационная колонна блока ректификации выполнены в общем корпусе, при этом вторичный сепаратор расположен над ректификационной колонной.

12. Установка для отбензинивания попутного нефтяного газа по п. 1, в которой теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, ректификационная колонна с ребойлером, контур охлаждения, технологическое оборудование совместно с обвязкой объединены в модули, выполненные с возможностью транспортировки грузовым транспортом.

13. Установка для отбензинивания попутного нефтяного газа по п. 12, в которой модули установлены на шасси колесного прицепа.

14. Установка для отбензинивания попутного нефтяного газа по п. 4, в которой теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок ввода ингибитора гидратообразования, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, контур охлаждения объединены в модули, выполненные с возможностью транспортировки грузовым транспортом.

15. Установка для отбензинивания попутного нефтяного газа по п. 14, в которой модули установлены на шасси колесного прицепа.

16. Система для отбензинивания попутного нефтяного газа, включающая последовательно соединенные трубопроводом теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, который включает ректификационную колонну и ребойлер, и блок контроля и управления, при этом:

- теплообменный аппарат предварительного охлаждения содержит вход для потока ПНГ, который является входом установки и включает регулятор расхода потока ПНГ, содержащий элемент управления, и элементы контроля температуры, давления и расхода потока ПНГ, при этом выход для ПНГ соединен со входом для потока ПНГ первичного сепаратора и содержит элемент контроля температуры потока ПНГ, кроме того, теплообменный аппарат предварительного охлаждения содержит вход для потока сухого отбензиненного газа (СОГ), который содержит регулятор расхода потока СОГ, содержащий элемент управления, и соединен с узлом распределения потока СОГ;

- первичный сепаратор включает вход для потока ПНГ и выход для потока ПНГ, который соединен с входом для потока ПНГ блока адсорбционной осушки, при этом первичный сепаратор содержит патрубок для отвода воды;

- блок адсорбционной осушки содержит выход для газа регенерации, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен с входом для потока ПНГ рекуперативного теплообменного аппарата, и вход для потока СОГ, который содержит регулятор расхода потока СОГ, содержащий элемент управления, и соединен с узлом распределения потока СОГ;

- рекуперативный теплообменный аппарат включает вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен с входом для потока ПНГ конденсатора-испарителя, и вход и выход для потока СОГ, при этом выход для потока СОГ соединен с узлом распределения потока СОГ;

- конденсатор-испаритель содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ включает элемент контроля температуры и соединен с входом для потока ПНГ вторичного сепаратора, кроме того, к конденсатору-испарителю через вход и выход для смесевого хладагента подключен контур охлаждения, который включает по меньшей мере теплообменный аппарат охлаждения, компрессор, содержащий элемент управления, и регулирующий элемент, содержащий элемент управления, и элемент контроля температуры после регулирующего элемента;

- вторичный сепаратор содержит выход для потока СОГ, который соединен с входом для потока СОГ рекуперативного теплообменного аппарата, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен с входом для потока ПНГ блока ректификации;

- блок ректификации включает по меньшей мере ректификационную колонну, которая содержит вход для потока ПНГ и элементы контроля температуры и давления и соединена с ребойлером, содержащим элементы контроля температуры и уровня жидкости и элемент управления мощностью трубчатых электронагревателей (ТЭНов) ребойлера, при этом ректификационная колонна содержит выход для потока сбросного газа, выход ребойлера является выходом жидкого продукта из установки;

- блок контроля и управления выполнен с возможностью приема сигналов от элементов контроля и подачи сигналов управления на элементы управления.

17. Система для отбензинивания попутного нефтяного газа по п. 16, в которой блок адсорбционной осушки включает по меньшей мере один адсорбер, вход в который включает элемент контроля расхода потока СОГ, при этом между вторым входом в блок адсорбционной осушки и входом в адсорбер установлен нагреватель.

18. Система для отбензинивания попутного нефтяного газа по п. 16, в которой блок адсорбционной осушки включает два адсорбера для извлечения воды и два адсорбера для извлечения сероводорода и сероорганических соединений из потока ПНГ.

19. Система для отбензинивания попутного нефтяного газа, включающая последовательно соединенные трубопроводом теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, который включает ректификационную колонну и ребойлер, и блок контроля и управления, при этом:

- теплообменный аппарат предварительного охлаждения содержит вход для потока ПНГ, который является входом установки и включает регулятор расхода потока ПНГ, содержащий элемент управления, и элементы контроля температуры, давления и расхода потока ПНГ, при этом выход для ПНГ соединен со входом для потока ПНГ первичного сепаратора и содержит элемент контроля температуры потока ПНГ, кроме того, теплообменный аппарат предварительного охлаждения содержит вход для потока сухого отбензиненного газа (СОГ), который содержит регулятор расхода потока СОГ, содержащий элемент управления;

- первичный сепаратор включает вход для потока ПНГ и выход для потока ПНГ, который соединен с входом для потока ПНГ блока ввода ингибитора гидратообразования, при этом первичный сепаратор содержит патрубок для отвода воды;

- блок ввода ингибитора гидратообразования содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен с входом для потока ПНГ рекуперативного теплообменного аппарата;

- рекуперативный теплообменный аппарат включает вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен с входом для потока ПНГ конденсатора-испарителя, и вход и выход для потока СОГ;

- конденсатор-испаритель содержит вход и выход для потока ПНГ, при этом выход для потока ПНГ включает элемент контроля температуры и соединен с входом для потока ПНГ вторичного сепаратора, кроме того, к конденсатору-испарителю через вход и выход для смесевого хладагента подключен контур охлаждения, который включает по меньшей мере теплообменный аппарат охлаждения, компрессор, содержащий элемент управления, и регулирующий элемент, содержащий элемент управления, и элемент контроля температуры после регулирующего элемента;

- вторичный сепаратор содержит выход для потока СОГ, который соединен с входом для потока СОГ рекуперативного теплообменного аппарата, вход и выход для потока ПНГ, при этом выход для потока ПНГ соединен со входом для потока ПНГ блока ректификации;

- блок ректификации включает по меньшей мере ректификационную колонну, которая содержит вход для потока ПНГ и элементы контроля температуры и давления и соединена с ребойлером, содержащим элементы контроля температуры и уровня жидкости и элемент управления мощностью трубчатых электронагревателей (ТЭНов) ребойлера, при этом ректификационная колонна содержит выход для потока сбросного газа, выход ребойлера является выходом жидкого продукта из установки;

- блок контроля и управления выполнен с возможностью приема сигналов от элементов контроля и подачи сигналов управления на элементы управления.

20. Система для отбензинивания попутного нефтяного газа по п. 16 или 19, в которой контур охлаждения содержит элемент контроля давления смесевого хладагента.

21. Система для отбензинивания попутного нефтяного газа по п. 16 или 19, в которой блок контроля и управления содержит блок отображения информации.

22. Система для отбензинивания попутного нефтяного газа по п. 16 или 19, в которой выход жидкого продукта подключен к первому входу узла смешения, который содержит элементы контроля плотности и расхода продукционного потока, при этом второй вход узла смешения выполнен с возможностью соединения с трубопроводом подачи минеральной нефти, кроме того, между выходом жидкого продукта и первым входом в узел смешения установлен насос, содержащий элемент управления, кроме того, выход узла смешения включает элемент контроля давления насыщенных паров нефти.

23. Система для отбензинивания попутного нефтяного газа по п. 22, в которой между насосом и узлом смешения к трубопроводу параллельно подключена буферная емкость с насосом, при этом насос содержит элемент управления, буферная емкость выполнена с возможностью подключения элемента контроля уровня жидкости.

24. Система для отбензинивания попутного нефтяного газа по п. 16 или 19, в которой выход жидкого продукта подключен к комплексу налива жидкого продукта, который содержит элементы контроля плотности и расхода продукционного потока и элемент контроля давления насыщенных паров нефти, при этом между выходом жидкого продукта и комплексом налива жидкого продукта установлен насос, содержащий элемент управления.

25. Система для отбензинивания попутного нефтяного газа по п. 24, в которой между насосом и комплексом налива к трубопроводу параллельно подключена буферная емкость с насосом, при этом насос содержит элемент управления, буферная емкость содержит элемент контроля уровня жидкости.

26. Система для отбензинивания попутного нефтяного газа по п. 16 или 19, в которой теплообменный аппарат предварительного охлаждения 1 и первичный сепаратор выполнены в едином кожухотрубном аппарате, разделенном на сепарационную зону и теплообменную зону.

27. Система для отбензинивания попутного нефтяного газа по п. 16 или 19, в которой вторичный сепаратор и ректификационная колонна блока ректификации выполнены в общем корпусе, при этом вторичный сепаратор расположен над ректификационной колонной.

28. Система для отбензинивания попутного нефтяного газа по п. 16, в которой теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, ректификационная колонна с ребойлером, контур охлаждения объединены в модули, выполненные с возможностью транспортировки грузовым транспортом.

29. Система для отбензинивания попутного нефтяного газа по п. 28, в которой модули установлены на шасси колесного прицепа.

30. Система для отбензинивания попутного нефтяного газа по п. 19, в которой теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок ввода ингибитора гидратообразования, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, контур охлаждения объединены в модули, выполненные с возможностью транспортировки грузовым транспортом.

31. Система для отбензинивания попутного нефтяного газа по п. 30, в которой модули установлены на шасси колесного прицепа.

32. Система для отбензинивания попутного нефтяного газа по п. 16 или 19, в которой блок контроля и управления содержит пропорционально-интегрально-дифференцирующий (ПИД) регулятор.

33. Способ отбензинивания попутного нефтяного газа, в котором поток попутного нефтяного газа подают на охлаждение в теплообменный аппарат предварительного охлаждения, затем из потока ПНГ отделяют воду в первичном сепараторе, после этого извлекают остаточную воду из потока ПНГ в блоке адсорбционной осушки либо в блоке ввода ингибитора гидратообразования, охлаждают осушенный поток ПНГ в рекуперативном теплообменном аппарате и направляют в конденсатор-испаритель, к которому подключен контур охлаждения, после этого во вторичном сепараторе поток ПНГ разделяют на поток сжиженных углеводородных газов и поток сухого отбензиненного газа (СОГ), который проходит через рекуперативный теплообменный аппарат, при этом часть потока СОГ из рекуперативного теплообменного аппарата направляют на выход СОГ, часть потока СОГ направляют в теплообменный аппарат предварительного охлаждения и затем на выход СОГ, при этом поток сжиженных углеводородных газов направляют в блок ректификации, содержащий ректификационную колонну и подключенный к ней ребойлер, при этом в ректификационной колонне поток сжиженных углеводородных газов разделяют за счет разницы температур, при этом из верхней части ректификационной колонны выводят поток сбросного газа, из ребойлера блока ректификации выводят полученный в ректификационной колонне жидкий продукт.

34. Способ отбензинивания попутного нефтяного газа по п. 33, в котором

- получают данные об исходном составе, давлении, расходе, температуры потока сырьевого потока ПНГ,