Изобретение относится к подготовке природного и попутного нефтяного газа, в частности к способам глубокой адсорбционной осушки и очистки газа от кислых компонентов (меркаптанов и сероводорода) и может быть использовано в газовой, нефтяной, нефтеперерабатывающей и нефтехимической промышленности.

Известен способ осушки и очистки природного газа [1], включающий двухступенчатую адсорбцию природного газа на комбинированном слое адсорбента, состоящем из последовательно расположенных по ходу газа адсорбента-осушителя на основе оксида алюминия и мелкопористого силикагеля. Регенерация адсорбента-осушителя и мелкопористого силикагеля осуществляют обратным потоком очищенного газа. Обезвоживание выделенной в первом адсорбционном блоке водно-углеводородно-метанольной фракции осуществляют во втором адсорбционном блоке, где в качестве адсорбента используют узкопористый цеолит КА, с последующей регенерацией цеолита азотно-воздушной смесью при температуре до 400°С. Полученная углеводородно-метанольная смесь используется в качестве основы для производства высокооктановых бензинов.

К недостаткам способа можно отнести:

- нерациональное извлечение углеводородно-метанольной смеси, которая содержит в большой степени углеводородные компоненты с низким октановым числом, которые не могут применяться газа в качестве основы для производства высокооктановых бензинов;

- необходимость наличия азотно-воздушной смеси для организации регенерации адсорбента, что приводит к увеличению необходимого вспомогательного оборудования;

- наличие в газе регенерации кислых компонентов, затрудняющих их дальнейшую переработку;

- высокие затраты, связанные с адсорбционной осушкой газа регенерации на цеолите типа КА.

Известен способ осушки и очистки природных газов [2], основанный на двухступенчатой адсорбции паров тяжелых углеводородов и воды на синтетическом углеродном адсорбенте и адсорбенте композитного типа при температуре не выше 50°С и не ниже температуры замерзания воды или температуры гидратообразования. Регенерацию адсорбентов осуществляют при пониженном давлении путем косвенного нагрева адсорбентов теплоносителем до температуры регенерации 80-150°С, и отдува десорбирующихся паров очищенным газом, подаваемым в количестве от 0,1% до 2,0% к расходу очищаемого газа. Затем рециркулируют газ регенерации в поток очищаемого газа с помощью жидкостно-кольцевого насоса с использованием конденсата водяного пара в качестве рабочей жидкости. После отрегенерированный адсорбент охлаждают путем косвенного охлаждения хладоагентом до температуры адсорбции.

К недостаткам способа можно отнести:

- применение двух адсорберов, поочередно работающих в режиме адсорбции и режиме регенерации адсорбента, приводит к необходимости уравновешивания по времени данных режимов, что вызывает значительные сложности (увеличение размеров адсорбера и загрузки адсорбента);

- косвенный нагрев адсорбентов теплоносителем через стенку специального теплообменного элемента, является энергозатратным процессом, либо приводит к необходимости значительно увеличить поверхности теплообменных элементов, следовательно, и размеры площадки, где они расположены;

- невозможность осуществления комбинирования осушки и очистки углеводородного газа на одном адсорбционном блоке;

- невозможность достижения глубокой степени осушки газа, требуемой для процессов дальнейшей его глубокой переработки.

Наиболее близким по технической сущности настоящего изобретения является способ осушки и очистки углеводородных газов от меркаптанов и сероводорода, предложенный в [3]. В данном способе происходит двухступенчатая адсорбция путем последовательного контактирования по ходу газа с комбинированным слоем адсорбентов, состоящим из силикагеля и цеолита. Регенерацию насыщенного комбинированного слоя адсорбента осуществляют при повышенной температуре 180-220°С противотоком очищенного углеводородного газа.

Недостатком данного способа является:

- отсутствие предварительной стадии сепарации углеводородного газа от капельной жидкости, приводит к быстрому загрязнению адсорбента, следовательно, к снижению срока его эксплуатации;

- отсутствие возможности дальнейшего вовлечения газов регенерации обратно в процесс, без дополнительных компенсационных мероприятий по его подготовке;

- низкая динамическая емкость данного комбинированного слоя адсорбентов по воде и кислым компонентам (меркаптанам и сероводороду);

- печь огненного нагрева для повышения температуры газа регенерации, является энергозатратной (большой расход топлива) и не экологичной за счет выброса в атмосферу продуктов, образующихся при пламенном сжигании топлива.

Задачей изобретения является снижение операционных затрат работы установки, повышение срока службы адсорбента (цеолита), увеличение степени очистки и осушки газа, снижение уровня взрывопожароопасности, уменьшение энергоемкости процесса и максимальное исключение эмиссии сернистых соединений в атмосферу.

Техническим результатом настоящего изобретения является:

- снижение операционных затрат работы установки за счет полного рецикла газа регенерации и его возврата в технологический процесс;

повышение срока службы адсорбента (цеолита) за счет предварительной стадии сепарации газа от капельной жидкости;

- увеличение степени очистки и осушки газа за счет применения в процессе регенерации потока осушенного и очищенного газа;

- снижение уровня взрывопожароопасности, уменьшение энергоемкости процесса и повышение срока службы адсорбента за счет применения электрического подогревателя газа вместо печи и как следствие исключения процесса горения;

- исключение эмиссии сернистых соединений в атмосферу за счет их полного улавливания в процессе очистки газа регенерации.

Технический результат достигается тем, что разработан способ глубокой осушки и очистки от сернистых соединений природного или попутного нефтяного газа с последующей очисткой и утилизацией газа регенерации, включающий адсорбцию паров воды и сернистых соединений, регенерацию адсорбента при повышенной температуре обратным потоком очищенного газа, охлаждение адсорбента до температуры адсорбции и последующую очистку газа регенерации. Природный газ предварительно сепарируют от капельной жидкости. В качестве адсорбента используют цельный слой высокоэффективного цеолита СаА. Регенерацию цеолита осуществляют при пониженном давлении и повышенной температуре не менее 290°С обратным потоком осушенного и очищенного газа. После каждого взаимодействия с адсорбентом очищаемый газ фильтруют от частиц пыли адсорбента.

Кроме того, газ регенерации очищают от сероводорода на нерегенерируемом адсорбенте, содержащем оксид цинка ZnO при температуре 300°С или аминовым раствором ДЭА в абсорбере и вовлекают обратно в процесс.

Достижение положительного эффекта изобретения обеспечивается следующими факторами.

1. Предварительная сепарация очищаемого газа обеспечивает увеличение срока службы адсорбента за счет минимизации его загрязнения капельной жидкостью и механическими примесями.

2. Использование в качестве адсорбента цельного слоя высокоэффективного цеолита СаА, обеспечивает высокую динамическую адсорбционную емкость по ключевым нежелательным компонентам: по сероводороду, меркаптанам и воде. При этом из газа не поглощаются прочие компоненты (СO2, углеводороды С3+) за счет явления конкурирующий соадсорбции и размеров пор цеолита СаА (5 нм).

3. Регенерация цеолита при пониженном давлении и повышенной температуре не менее 290°С обратным потоком осушенного и очищенного газа, обеспечивает глубокую регенерацию адсорбента, следовательно, высокую степень очистки и осушки газа до значений точки росы по воде до 0,1 ppm.

4. Очищение газа регенерации на нерегенерируемом адсорбенте, содержащем оксид цинка ZnO при температуре 300°С, обеспечивает глубокое поглощение сероводорода (за счет необратимой химической реакции), что исключает эмиссию сернистых соединений в атмосферу. Отработанный адсорбент (сильфид цинка) может направляться на продажу предприятиям цветной металлургии в качестве сырья для получения металлического цинка или оксида цинка.

5. Очищение газа регенерации от сероводорода аминовым раствором ДЭА в абсорбере, обеспечивает глубокое поглощение сернистых соединений и частичное извлечение углекислого газа, следовательно, исключает загрязнение продуктов при дальнейшей рециркуляции газа регенерации.

6. Рециркуляция газа регенерации в технологический процесс, обеспечивает снижение операционных затрат работы установки за счет предотвращения потерь газа при утилизации.

Сущность изобретения поясняется следующими рисунками:

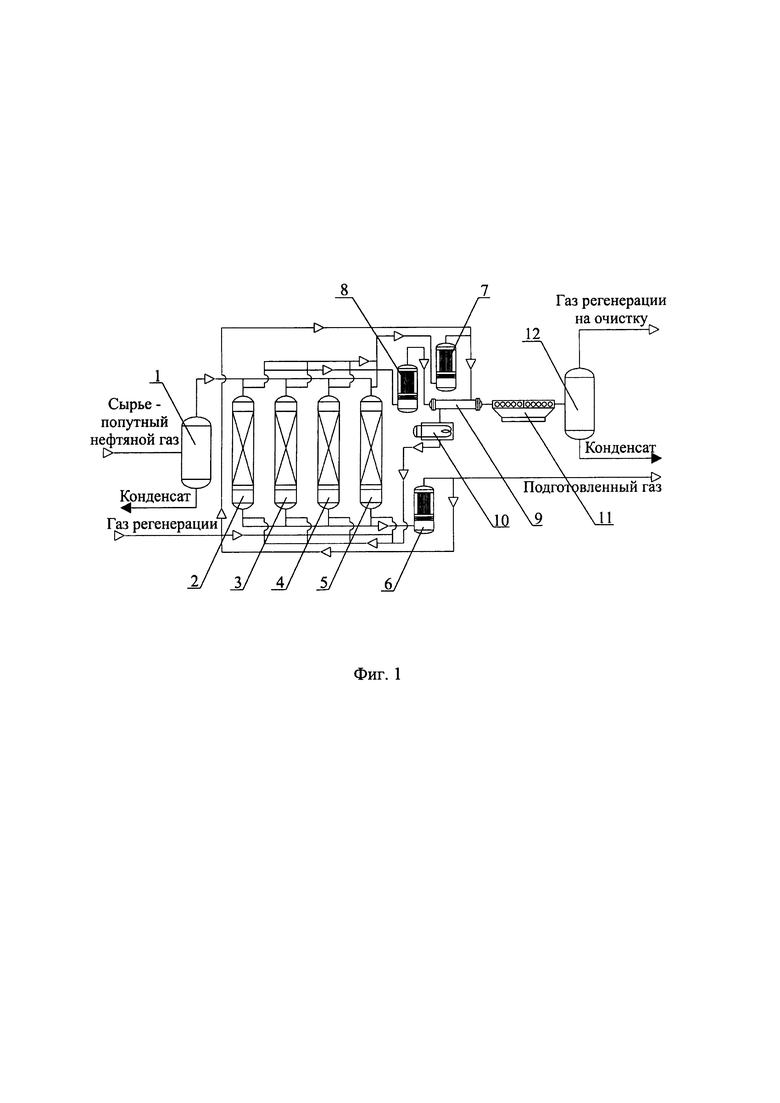

Фиг. 1 - Блок адсорбционной очистки попутного нефтяного газа.

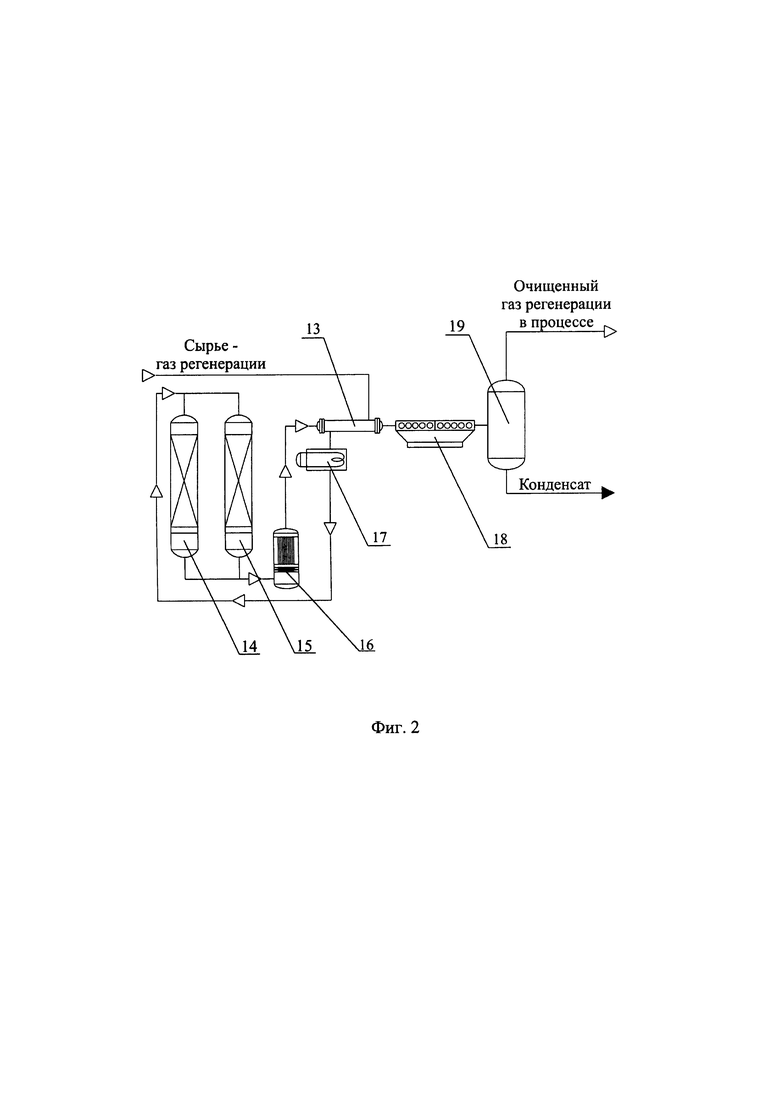

Фиг. 2 - Блок очистки газов регенерации на нерегенерируемом адсорбенте, содержащем оксид цинка.

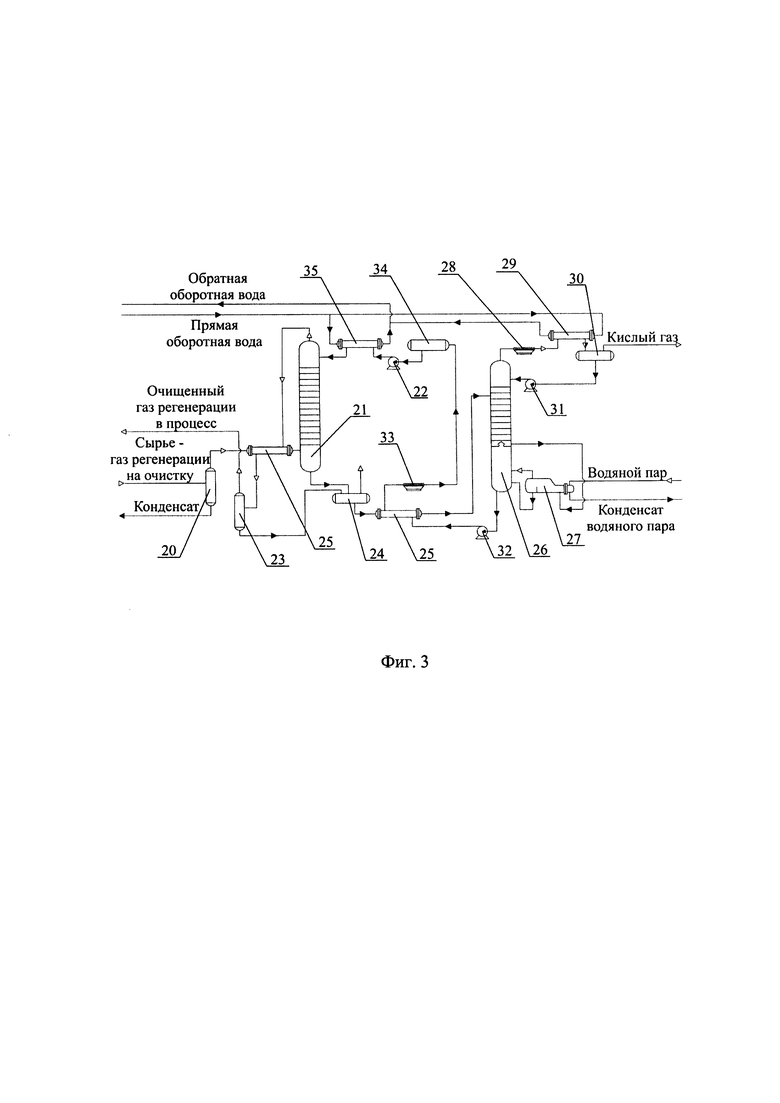

Фиг. 3 - Блок аминовой очистки газов регенерации.

Первый блок адсорбционной очистки попутного нефтяного газа (Фиг. 1) состоит из входного сепаратора газа 1, четырех последовательно расположенных адсорберов 2-5 заполненных цельным слоем высокоэффективного цеолита, фильтра очищенного газа 6, двух фильтров газа регенерации 7, 8, рекуперативного теплообменника «газ-газ» 9, электрического подогревателя газа 10, воздушного холодильника 11 и сепаратора 12 газа регенерации.

Второй блок очистки газов регенерации на адсорбенте, содержащем оксид цинка (Фиг. 2) состоит из рекуперативного теплообменника «газ-газ» 13, двух последовательно расположенных адсорбера 14, 15 заполненных адсорбентом оксидом цинка, фильтра очищенного газа регенерации 16, электрического подогревателя газа 17, воздушного холодильника 18 и сепаратора 19 очищенного газа регенерации.

Третий блок аминовой очистки газов регенерации (Фиг. 3) состоит из входного сепаратора газа регенерации 20, абсорбера 21, насоса подачи раствора амина на орошение 22, сепаратора очищенного газа регенерации 23, дегазатора насыщенного раствора амина 24, рекуперативного теплообменника амина 25, десорбера 26, испарителя нижнего продукта десорбера 27, воздушного холодильника рефлюкса 28, водяного холодильника парогазовой смеси из десорбера 29, рефлюксной емкости десорбера 30, насоса подачи орошения десорбера 31, насоса регенерированного раствора амина 32, воздушного холодильника регенерированного амина 33, буферной емкости амина 34 и водяного холодильника регенерированного амина 35.

Первый блок адсорбционной очистки попутного нефтяного газа работает следующим образом. Попутный нефтяной газ (ПНГ) с давлением 11,5 МПа изб. и температурой 20°С подавали во входной сепаратор 1, для отделения капельной жидкости (воды) из потока. Затем ПНГ направляли в адсорберы очистки газа 2-5, где в слое цеолита происходила осушка газа до требуемой точки росы минус 100°С. При этом кроме адсорбции паров воды из ПНГ, происходила адсорбция кислых компонентов (сероводорода и меркаптанов). После очистки ПНГ направляли на фильтр очищенного газа 6 для удаления цеолитной крошки из потока, а затем на дальнейшее газоразделение.

Работа адсорберов 2-5 в режиме «осушка-регенерация» осуществлялась поочередно согласно циклограмме. Для регенерации отработанного адсорбента производился отбор сухого отбензиненного газа от ГПУ-2 (на схеме не указан). После газ регенерации с температурой 3,6÷27,1°С и давлением 1,9 МПа изб. направляли на охлаждение адсорбера очистки газа 2-5. Затем частично нагретый газ очищали от цеолитной пыли в фильтре газа регенерации 7, после чего последовательно нагревали до температуры 170°С в рекуперативном теплообменнике 9 потоком газа регенерации после адсорбера очистки газа 2-5, а затем в электрическом подогревателе газа 10 до температуры 290°С. После нагретый поток газа регенерации направляли в адсорбер очистки газа 2-5 на стадию регенерации для вытеснения поглощенных цеолитом воды и кислых компонентов. Затем газ регенерации с температурой 289°С очищали от цеолитной пыли в фильтре газа регенерации 8, после чего последовательно охлаждали до температуры 145,4-165,7°С в рекуперативном теплообменнике 9, а затем в воздушном холодильнике газов регенерации 11 до температуры не более 45°С. Далее охлажденный газ регенерации отделяли от сконденсированной капельной жидкости в сепараторе газов регенерации 12 и направляли на дальнейшую доочистку во второй блок очистки газов регенерации на нерегенерируемом адсорбенте (ZnO), либо в третий блок аминовой очистки газов регенерации.

Второй блок очистки газов регенерации на нерегенерируемом адсорбенте, содержащем оксид цинка (ZnO), работает следующим образом. Газ регенерации с температурой 45°С и давлением до 1,9 МПа изб. из блока адсорбционной очистки попутного нефтяного газа подавали в межтрубное пространство рекуперативного теплообменника 13 для нагрева за счет охлаждения в трубном пространстве очищенного газа регенерации, подаваемого с низа адсорбера 14 или 15 после фильтра очищенного газа регенерации 16. Работа адсорберов 14 и 15 осуществлялась поочередно.

Затем газ регенерации догревали до необходимой температуры порядка 300°С в электрическом подогревателе 17 и направляли в адсорбер газа регенерации 14 или 15 на очистку, где происходило поглощение сероводорода на нерегенерируемом адсорбенте, содержащем оксид цинка. Данная реакция необратима, отработанный адсорбент (сульфид цинка) можно направлять на продажу на предприятия цветной металлургии.

После адсорбера очистки газа 14 или 15 газ регенерации очищали от частиц пыли в фильтре очищенного газа регенерации 16 и направляли на охлаждение в рекуперативный теплообменник 13. Затем частично охлажденный очищенный газ регенерации направляли в воздушный холодильник очищенных газов регенерации 18 для дальнейшего охлаждения. После чего, охлажденный газ отделяли от сконденсировавшейся капельной жидкости в сепараторе очищенного газа 19 и направляли обратно на первый блок адсорбционной очистки попутного нефтяного газа.

Третий блок аминовой очистки газов регенерации работает следующим образом. Газ регенерации с температурой 45°С и давлением до 1,9 МПа изб. из блока адсорбционной очистки попутного нефтяного газа подавали во входной сепаратор 20 для удаления капельно-унесенной влаги. Затем газ регенерации из сепаратора 20 направляли под нижнюю тарелку абсорбера 21, где производили очистку газа растворам ДЭА, который подавали на орошение в абсорбер 21 насосом 22. При этом расход раствора ДЭА, поступающего в абсорбер 21, регулировали клапаном по сигналу от датчика расхода с корректировкой по датчику уровня в рефлюксной емкости. После очищенный газ регенерации выводили из верхней части абсорбера 21 и направляли в сепаратор 23 для улавливания унесенного раствора ДЭА. Отсепарированный газ регенерации из сепаратора 23 направляли обратно на первый блок адсорбционной очистки попутного нефтяного газа. Отделившийся раствор ДЭА из сепаратора 23 направляли в дегазатор насыщенного раствора амина 24.

Насыщенный кислыми компонентами раствор ДЭА из куба абсорбера 21 дросселировали на клапане и направляли в дегазатор насыщенного раствора амина 24 для отделения растворенных газов от раствора ДЭА. Выделенный из раствора ДЭА газ направляли на факел.

Затем частично дегазированный насыщенный раствор ДЭА направляли в межтрубное пространство рекуперативного теплообменника 25 для нагрева до необходимой температуры 98°С за счет охлаждения в трубном пространстве регенерированного раствора ДЭА, подаваемого из куба десорбера 26. После подогретый насыщенный раствор ДЭА направляли для регенерации в десорбер 26. При этом регулирование расхода, подаваемого насыщенного раствора ДЭА, осуществляли с помощью клапана по сигналу от датчика расхода с корректировкой уровня в дегазаторе насыщенного раствора амина 24 по сигналу от датчика уровня. Процесс регенерации раствора ДЭА, насыщенного кислыми компонентами, осуществляли за счет кипения при рабочем давлении в десорбере 26, снабженном контактными устройствами. Недостающее тепло на регенерацию сообщали насыщенному раствору ДЭА в ребойлере с испарителем нижнего продукта десорбера 27 за счет тепла водяного пара, подаваемого в трубное пространство с давлением.

После кислый газ с парами воды с верха десорбера 26 направляли в воздушный холодильник рефлюкса 28, где частично охлаждали до температуры 60°С. При этом регулирование температуры паров на выходе из воздушного холодильника рефлюкса 28 осуществляли посредством изменения частоты вращения вала электродвигателя по датчику температуры. Затем частично охлажденный кислый газ с парами воды направляли в межтрубное пространство водяного холодильника 29 для охлаждения до температуры 45°С, за счет подогрева в трубном пространстве оборотной воды. Сконденсированную кислую воду и кислый газ подавали в рефлюксную емкость десорбера 30 для разделение кислого газа и водяного конденсата (кислая вода). После кислый газ из рефлюксной емкости десорбера 30 через клапан, регулирующий давление в емкости, направляли на факел. Водяной конденсат из рефлюксной емкости десорбера 30 через всас насос 31 подавали в десорбер 26 в качестве орошения.

После регенерированный раствор ДЭА из куба десорбера 26 подавали через всас насос 32 в водяной холодильник 29 для охлаждения до температуры 102,8÷105,5°C, затем направляли в воздушный холодильник 33 для охлаждения до температуры не более 60,0°С. После частично охлажденный регенерированный раствор ДЭА подавали в буферную емкость 34. Затем регенерированный раствор ДЭА посредством насоса 22 подавали на окончательное охлаждение в трубное пространство водяного холодильника 35, где охлаждение осуществляли за счет подачи в трубное пространство оборотной воды. После охлаждения регенерированный раствор ДЭА с температурой не более 45,0°С подавали в абсорбер 21 в качестве орошения.

Пример реализации

В качестве примера реализации рассмотрим результаты модельного вычислительного эксперимента по глубокой осушки и очистки от сернистых соединений природного или попутного нефтяного газа с последующей очисткой и утилизацией газа регенерации.

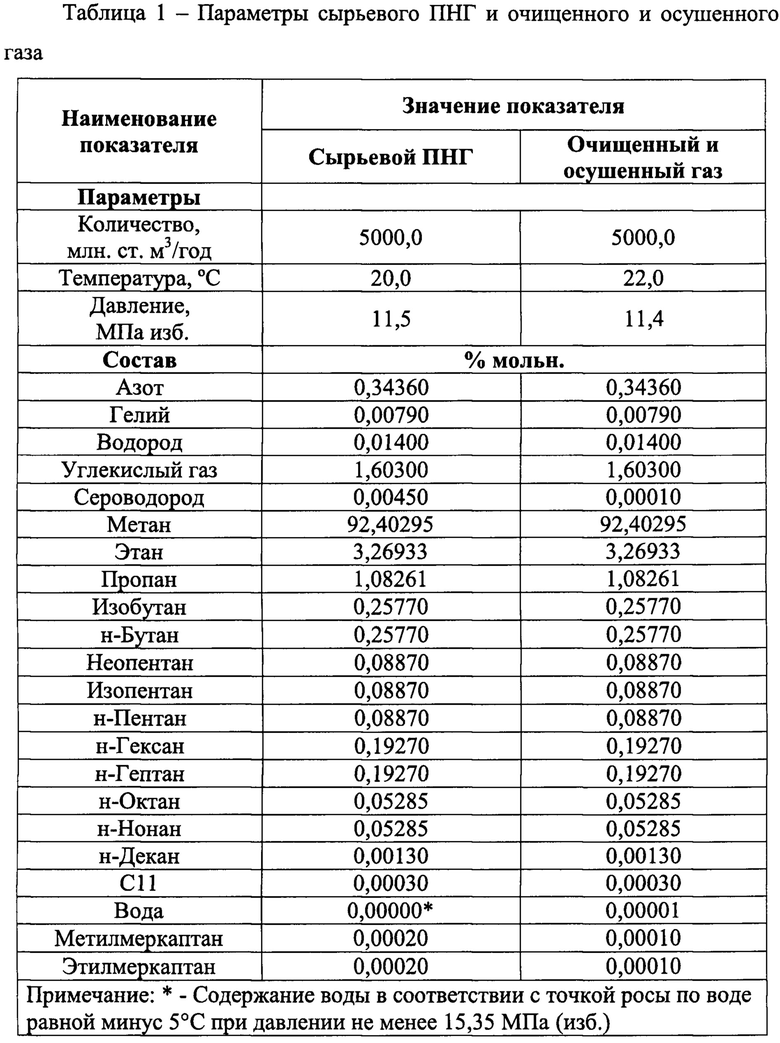

Пример 1. На первом этапе проведено численное моделирование рабочего процесса первого блока адсорбционной очистки попутного нефтяного газа (Фиг. 1). Параметры сырьевого ПНГ и очищенного и осушенного газа приведены в таблице 1.

Результаты расчетов показали, что данный процесс адсорбционной очистки попутного нефтяного газа позволяет достичь точки росы газа по воде равной не выше минус 100°С (соответствует содержанию воды менее 0,1 ppmv) и содержания сероводорода не более 5 ppmv.

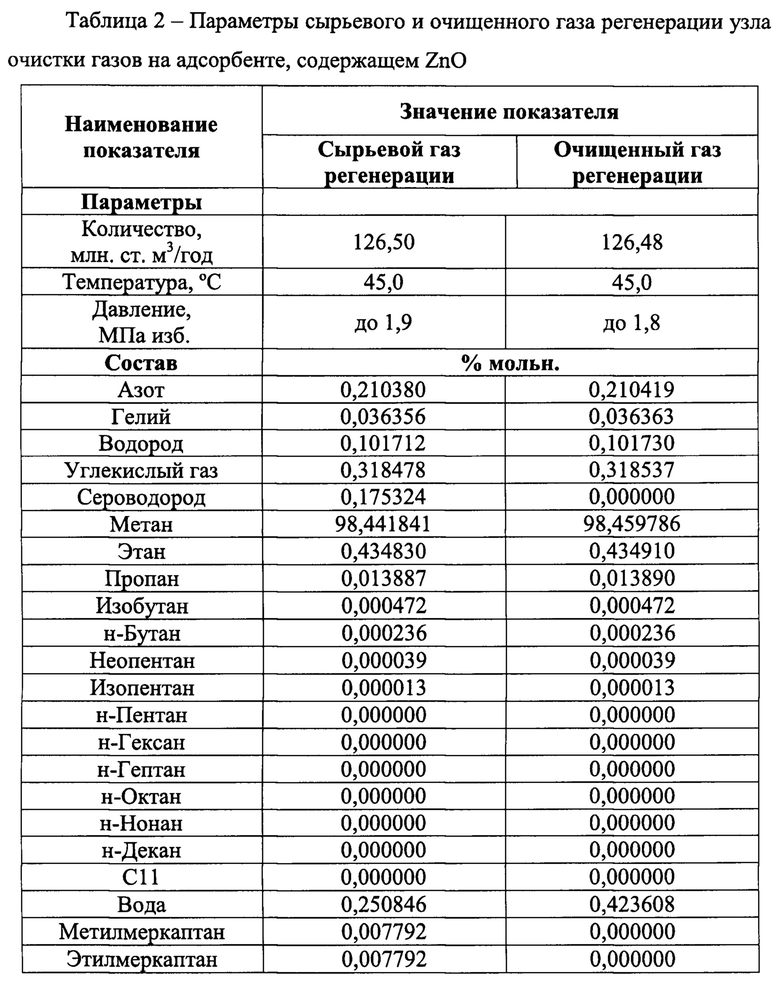

На втором этапе проведено численное моделирование рабочего процесса второго блока очистки газов регенерации на нерегенерируемом адсорбенте, содержащем оксид цинка (Фиг. 2). Параметры сырьевого и очищенного газа регенерации приведены в таблице 2.

В связи с тем, что кислые компоненты (сероводород и меркаптаны) вступают в необратимую химическую реакцию с оксидом цинка, в очищенном газе регенерации они полностью отсутствуют.

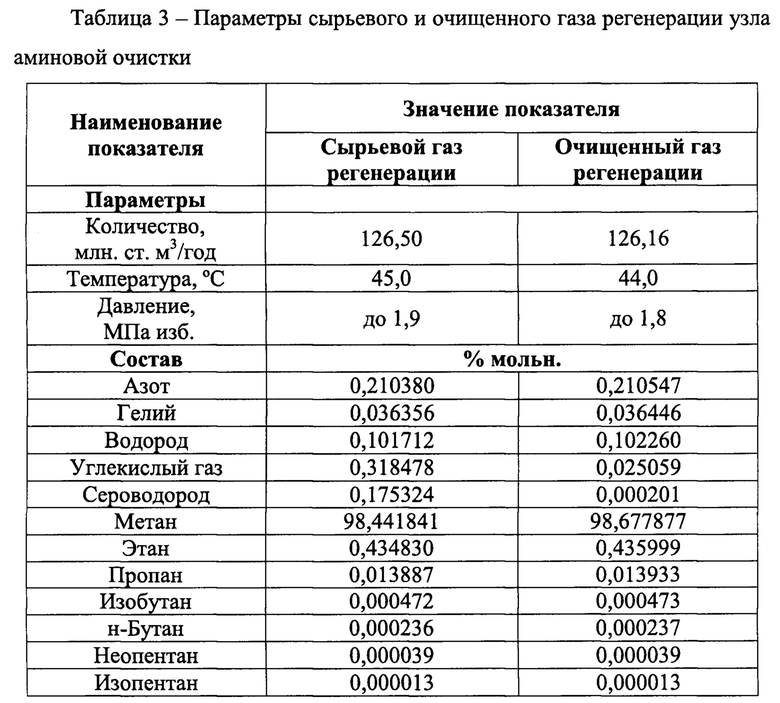

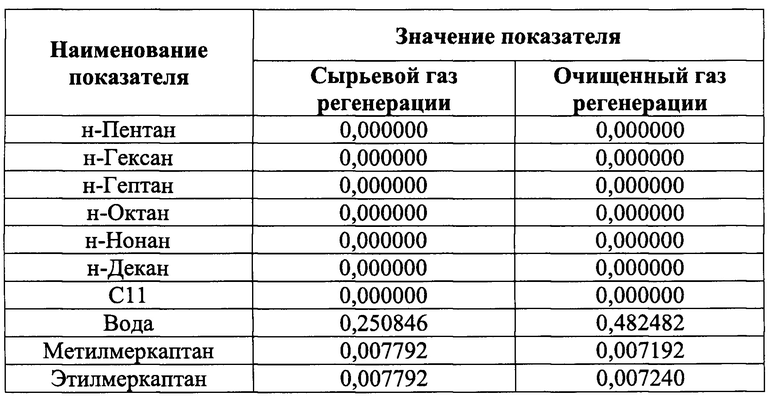

Пример 2. Данный пример иллюстрирует реализацию по способу глубокой осушки и очистки от сернистых соединений природного или попутного нефтяного газа с последующей очисткой и утилизацией газа регенерации по примеру 1, отличающийся тем, что на втором этапе проведено численное моделирование рабочего процесса третьего блока аминовой очистки газов регенерации (Фиг. 3). Параметры сырьевого и очищенного газа регенерации приведены в таблице 3. Результаты расчетов показали, что в процессе аминовой очистки из газа регенерации, в качестве побочной реакции, происходит частичное извлечение углекислого газа.

Таким образом, из приведенных примеров следует, что заявляемый способ обеспечивает достижение технического результата изобретения -снижение операционных затрат работы установки, повышение срока службы адсорбента (цеолита), увеличение степени очистки и осушки газа, снижение уровня взрывопожароопасности, уменьшение энергоемкости процесса и максимальное исключение эмиссии сернистых соединений в атмосферу.

ЛИТЕРАТУРА

1. Патент РФ №2652192, МПК B01D 53/26, B01D 53/04, B01J 20/10, B01J 20/18, В01J 20/34. Способ осушки и очитки природных газов / Ткаченко И.Г., Сусликов С.П., Шатохин А.А., Кобелева Н.И., Гераськин В.Г., Малахова О.В., Завалинская И.С. - Опубл. 25.04.2018. Бюл. №12.

2. Патент РФ №2497573 МПК B01D 53/26. Способ осушки и очистки природных газов и устройство для его осуществления / Курочкин А.В. - Опубл. 10.11.2013. Бюл. №31.

3. Патент РФ №2213085 МПК С07С 7/12. Способ осушки и очистки углеводородных газов от меркаптанов и сероводорода / Николаев В.В., Трынов A.M., Слющенко С.А., Савин Ю.М., Молчанов С.А., Шахов А.Д., Коренев К.Д., Кисленко Н.Н., Золотовский Б.П. - Опубл. 27.09.2003. Бюл. №27.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПЕРЕРАБОТКИ ГАЗОВ РЕГЕНЕРАЦИИ ЦЕОЛИТОВ | 2014 |

|

RU2548082C1 |

| Способ осушки и очистки природного газа | 2024 |

|

RU2840043C1 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ НЕФТЯНОГО И ПРИРОДНОГО ГАЗОВ | 1993 |

|

RU2070423C1 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗОВ С ВЫСОКИМ СОДЕРЖАНИЕМ СЕРОВОДОРОДА | 2000 |

|

RU2176266C1 |

| Установка для очистки попутного нефтяного и природного газа от серосодержащих соединений | 2016 |

|

RU2618009C1 |

| Установка для очистки попутного нефтяного и природного газа от серосодержащих соединений | 2019 |

|

RU2708853C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОСУШКИ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗОВ С ВЫСОКИМ СОДЕРЖАНИЕМ СЕРОВОДОРОДА | 2001 |

|

RU2197318C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОЧИСТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270233C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240859C1 |

Изобретение относится к подготовке природного и попутного нефтяного газа, в частности к способам глубокой адсорбционной осушки и очистки газа от кислых компонентов (меркаптанов и сероводорода), и может быть использовано в газовой, нефтяной, нефтеперерабатывающей и нефтехимической промышленности. Способ включает адсорбцию паров воды и сернистых соединений, регенерацию адсорбента при повышенной температуре обратным потоком очищенного газа, охлаждение адсорбента до температуры адсорбции и последующую очистку газа регенерации. Природный газ предварительно сепарируют от капельной жидкости. В качестве адсорбента используют цельный слой высокоэффективного цеолита СаА. Регенерацию цеолита осуществляют при пониженном давлении и повышенной температуре не менее 290°С обратным потоком осушенного и очищенного газа. После каждого взаимодействия с адсорбентом очищаемый газ фильтруют от частиц пыли адсорбента. Кроме того, газ регенерации очищают от сероводорода на нерегенерируемом адсорбенте, содержащем оксид цинка ZnO, при температуре 300°С или аминовым раствором ДЭА в абсорбере и вовлекают обратно в процесс. Изобретение обеспечивает возможность снижения операционных затрат работы установки, повышения срока службы адсорбента (цеолита), увеличения степени очистки и осушки газа, снижения уровня взрывопожароопасности, уменьшения энергоемкости процесса и максимального исключения эмиссии сернистых соединений в атмосферу. 2 з.п. ф-лы, 2 пр., 3 табл., 3 ил.

1. Способ глубокой осушки и очистки от сернистых соединений природного или попутного нефтяного газа с последующей очисткой и утилизацией газа регенерации, включающий адсорбцию паров воды и сернистых соединений, регенерацию адсорбента при повышенной температуре обратным потоком очищенного газа, охлаждение адсорбента до температуры адсорбции и последующую очистку газа регенерации, отличающийся тем, что природный газ предварительно сепарируют от капельной жидкости, в качестве адсорбента используют цельный слой высокоэффективного цеолита СаА, регенерацию цеолита осуществляют при пониженном давлении и повышенной температуре не менее 290°С обратным потоком осушенного и очищенного газа, после каждого взаимодействия с адсорбентом очищаемый газ фильтруют от частиц пыли адсорбента.

2. Способ по п. 1, отличающийся тем, что газ регенерации очищают от сероводорода на нерегенерируемом адсорбенте, содержащем оксид цинка ZnO, при температуре 300°С и вовлекают обратно в процесс.

3. Способ по п. 1, отличающийся тем, что газ регенерации очищают от сероводорода аминовым раствором ДЭА в абсорбере и вовлекают обратно в процесс.

| СПОСОБ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ МЕРКАПТАНОВ И СЕРОВОДОРОДА | 2002 |

|

RU2213085C2 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497573C1 |

| ДВУХКАПЕЛЬНЫЙ ПИТАТЕЛЬ ДЛЯ СТЕКЛОФОРМУЮЩИХМАШИН | 0 |

|

SU324224A1 |

| Способ и установка адсорбционной осушки и очистки природного газа | 2019 |

|

RU2717052C1 |

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ РАЗЛИЧНЫХ НАГРУЗОК ПЕРЕМЕННЫМ И ПОСТОЯННЫМ НАПРЯЖЕНИЕМ | 0 |

|

SU208110A1 |

| УСТАНОВКА ПЕРЕРАБОТКИ ГАЗОВ РЕГЕНЕРАЦИИ ЦЕОЛИТОВ | 2014 |

|

RU2548082C1 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

| US 20120000359 A1, 05.01.2012 | |||

| US 4747937 A1, 31.05.1988. | |||

Авторы

Даты

2023-10-11—Публикация

2022-12-27—Подача