Изобретение относится к устройствам общего назначения для осуществления охлаждения и фракционной перегонки газов и может быть использовано на месторождениях нефти и газа для подготовки углеводородного газа в том числе для разделения сырьевого углеводородного газа на жидкий газовый конденсат и сухой газ.

В известных технических решениях применяется последовательное охлаждение потока углеводородного газа, в частности попутного нефтяного газа (ПНГ), которое позволяет обеспечить эффективное разделение потока углеводородного газа на поток сухого отбензиненного газа (СОГ) и поток конденсата и при этом избежать образования гидратов в аппаратах установки.

Известны варианты установки отбензинивания ПНГ (патент RU2722679, опубл. 03.06.2020, МПК: F25J 3/00), которые включают последовательно соединенные трубопроводом теплообменный аппарат предварительного охлаждения, первичный сепаратор, блок адсорбционной осушки, рекуперативный теплообменный аппарат, конденсатор-испаритель, вторичный сепаратор, блок ректификации, который включает по меньшей мере ректификационную колонну и ребойлер.

Общими признаками известной и заявляемой установок, а также известного и заявляемого способов является использование устройств охлаждения и фракционирования для разделения потока углеводородного газа (ПНГ) на поток СОГ и конденсата.

Однако, в известной установке при реализации известного способа не достигается высокая степень извлечения конденсата, а также полезно не используется располагаемый перепад давлений между давлением входного потока углеводородного газа и допустимым давлением СОГ на выходе из установки.

Известны технические решения, включающие в состав установки как компрессор и детандер, так и устройства охлаждения и фракционирования. Однако в установках подготовки (отбензинивания) углеводородных газов степень извлечения конденсата и, соответственно, эффективность разделения потока углеводородного газа на фракции определяется взаимным расположением данных устройств и последовательности воздействия на поток газа.

Известна установка (патент RU2749628, опубл. 16.06.2021, МПК: F25J 3/00), которая содержит последовательно установленные и соединенные между собой основной компрессор, аппарат воздушного охлаждения, блок низкотемпературной конденсации, состоящий из по меньшей мере двух теплообменников, установленных последовательно или параллельно, сепаратора, турбины основного турбодетандера, ректификационной колонны, отличающаяся тем, что между основным компрессором и аппаратом воздушного охлаждения установлена турбина дополнительного турбодетандера, а компрессорные части основного и дополнительного турбодетандеров установлены в потоке газофазного продукта из ректификационной колонны на выходе из теплообменников.

Общими признаками известной и заявляемой установки являются использование в составе установок компрессора, детандера, устройств охлаждения и фракционирования, которые обеспечивают последовательно сжатие потока газа, а затем его охлаждение и фракционирование.

Однако, в известном техническом решении газ после компрессора направляется в турбину турбодетандера и только после этого на дальнейшее охлаждение и фракционирование. Для достижения технического результата в установке требуются дополнительные устройства, в частности, два турбодетандера, что в комплексе не обеспечивает повышение эффективности извлечения конденсата из потока углеводородного газа и одновременно снижение массогабаритных характеристик установки.

Ближайшим аналогом (прототипом) выбрана установка, известная из патента RU2740112 (опубл. 11.01.2021, МПК: F25J 1/02), которая содержит линию предварительного охлаждения природного газа, контур хладагента, средства сжижения, переохлаждения и сепарирования сжижаемого газа и линию возврата газа, линия предварительного охлаждения природного газа включает последовательно соединенные испарители хладагента, контур хладагента включает последовательно соединенные по меньшей мере один компрессор хладагента, по меньшей мере один аппарат охлаждения, и испарители хладагента, выходы которых по парам хладагента соединены с входом компрессора хладагента, линия возврата газа включает компрессор несжиженных газов и по меньшей мере один аппарат охлаждения, а средства сжижения, переохлаждения и сепарирования сжижаемого газа включают два детандера и сепараторы.

Общими признаками известной и заявляемой установки является использование последовательно установленных компрессора и устройств охлаждения и фракционирования. Общими признаками известного и заявляемого способа является компримирование потока углеводородного газа перед охлаждением.

Однако, в известном способе и установке потока газа перед разделением (фракционированием) расширяется с использованием детандера и только после этого направляется в устройства для разделения потока углеводородного газа на фракции. Это будет снижать эффективность отделения конденсата от потока газа, также известная установка характеризуется использованием нескольких детандеров, сепараторов, что приводит к увеличению массогабаритных характеристик установки.

Для достижения результата в известном способе требуется достижение высокого давления после компрессора (15 МПа в соответствии с описанием). Причем сразу после компрессора установлено расширительное устройство - турбина детандер-компрессорного агрегата, в которой давление сбрасывается до значения промежуточного между давлениями всасывания и нагнетания основного компрессора, и энергия расширения передается на компрессорную ступень данного агрегата, сжимающую выходной поток СОГ. Таким образом, за счет не идеальности процессов сжатия и сразу за ним следующего расширения, теряется значительное количество энергии. Кроме того, за счет того, что газ охлаждается после расширения в турбине в расположенном за ней аппарате воздушного охлаждения (АВО) удается отвести в окружающую среду не все тепло сжатия, которое образовалось в основном компрессоре. Таким образом, потенциал охлаждения газа, созданный компрессором, используется не полностью, что приводит к повышенным энергозатратам на охлаждение и разделение углеводородного газа на компоненты.

Техническим результатом заявляемого изобретения является увеличение энергоэффективности, увеличение степени конденсации целевых компонентов из газа, снижение массогабаритных характеристик за счет уменьшения диаметров трубопроводов и арматуры (вследствие увеличения давления углеводородного газа), а также уменьшения габаритов установки вследствие возможности объединения устройств охлаждения и фракционирования в один блок, что приводит также к снижению стоимости установки подготовки углеводородного газа. Также обеспечивается возможность регулировать аппаратный состав установки в зависимости от поставленных задач с сохранением технического результата.

Технический результат достигается за счет использования установки, которая включает технологически соединенные детандер-компрессорный агрегат (ДКА), который содержит компрессорную часть и детандерную часть, и блок охлаждения и фракционирования, при этом компрессорная часть ДКА содержит вход для исходного углеводородного газа и выход сжатого углеводородного газа, который соединен со входом углеводородного газа блока охлаждения и фракционирования, детандерная часть ДКА содержит вход сухого отбензиненного газа, который соединен с выходом сухого отбензиненного газа (СОГ) блока охлаждения и фракционирования, и выход для выведения СОГ из установки, блок охлаждения и фракционирования включает технологически соединенные по меньшей мере устройство охлаждения потока углеводородного газа и устройство разделения потока углеводородного газа (фракционирования) на поток СОГ и поток конденсата.

Технический результат достигается за счет компримирования потока углеводородного газа перед охлаждением в устройствах охлаждения и фракционирования, и проведения охлаждения и извлечения конденсата из потока углеводородного газа при повышенном давлении.

Использование повышенного давления потока углеводородного газа на всем цикле процесса подготовки углеводородного газа позволяет повысить степень извлечения конденсата из потока газа. При этом направление получаемого потока СОГ в детандерную часть ДКА позволяет повысить энергоэффективность установки за счет использования энергии перепада давлений газа для его охлаждения. Таким образом, нагрузка на внешнюю холодильную машину может быть снижена.

Расположение компонентов заявленной установки позволяет вынести устройства охлаждения и фракционирования в отдельный блок, состав которого может быть изменен в зависимости от дополнительных требований к установке. Один из вариантов реализации блока охлаждения и фракционирования обеспечивает более высокую степень извлечения конденсата, второй вариант реализации блока охлаждения и фракционирования позволяет дополнительно уменьшить массогабаритные характеристики. Также обеспечивается возможность размещать дополнительные функциональные блоки и устройства между ДКА и блоком охлаждения и фракционирования с сохранением технического результата.

Устройство охлаждения потока углеводородного газа может представлять собой рекуперативный теплообменный аппарат, устройство разделения потока углеводородного газа - ректификационную колонну, соединенную с ребойлером. Блок охлаждения и фракционирования может включает технологически соединенные рекуперативный теплообменный аппарат, холодильную машину, сепаратор, ректификационную колонну с ребойлером, при этом рекуперативный теплообменный аппарат содержит вход потока углеводородного газа, который является входом углеводородного газа блока охлаждения и фракционирования, выход СОГ, который является выходом СОГ блока охлаждения и фракционирования, выход потока углеводородного газа, соединенный со входом углеводородного газа холодильной машины, вход потока СОГ, который соединен с выходом СОГ сепаратора, вход углеводородного газа, который соединен с выходом углеводородного газа сепаратора, выход углеводородного газа, который соединен со входом углеводородного газа ректификационной колонны; холодильная машина содержит вход углеводородного газа, соединенный с выходом углеводородного газа рекуперативного теплообменного аппарата; сепаратор содержит вход углеводородного газа, соединенный с выходом углеводородного газа холодильной машины, выход СОГ, соединенный со входом СОГ рекуперативного теплообменного аппарата, выход углеводородного газа, соединенный со входом углеводородного газа ректификационной колонны; ректификационная колонна устройства разделения потока углеводородного газа включает вход углеводородного газа, соединенный с выходом углеводородного газа сепаратора, выход для потока сбросного газа, соединена с ребойлером, при этом выход ребойлера является выходом конденсата.

В рамках данного изобретения под технологически соединенными устройствами понимается устройства, соединенные таким образом, что обеспечить процессы охлаждения и фракционирования, при этом устройства могут быть соединены в любом порядке с сохранением функционала. Использование потока углеводородного газа при высоком давлении позволяет снизить нагрузку на холодильную машину, что будет приводить к снижению энергозатрат.

Детандерная часть ДКА может быть дополнительно соединена с рекуперативным теплообменным аппаратом, при этом рекуперативный теплообменный аппарат дополнительно будет содержать вход СОГ, соединенный с выходом СОГ для выведения СОГ из детандерной части ДКА, и выход потока СОГ.

Устройство охлаждения углеводородного газа может представлять собой, например, холодильную машину, осуществляющую холодильный цикл, устройство разделения потока углеводородного газа - дефлегматор. В таком случае блок охлаждения и фракционирования включает технологически соединенные дефлегматор и холодильную машину, осуществляющую холодильный цикл, при этом дефлегматор представляет собой кожухотрубный дефлегматор, содержит затрубный вход потока углеводородного газа, который является входом блока охлаждения и сепарации, затрубный выход потока СОГ, выход конденсата, одно затрубное и два трубных пространства, одно из трубных пространств содержит вход и выход, соединенные с контуром холодильной машины, второе содержит вход потока СОГ, соединенный с затрубным выходом потока СОГ, и выход потока СОГ, который является выходом СОГ блока охлаждения и фракционирования.

Принцип работы в таком варианте основан на том, что сырьевой углеводородный газ подается снизу в дефлегматор и, поднимаясь наверх, постепенно охлаждается. В процессе охлаждения конденсируются тяжелые фракции углеводородного газа и стекают вниз в сборник жидкости. Таким образом, сконденсировавшаяся жидкость не переохлаждается дальше, что приводит к снижению требующейся производительности холодильной машины, осуществляющей холодильный цикл. Кроме того, не требуется подвод тепла для выпаривания легких фракций из газового конденсата, как это происходит в ректификационной колонне. За счет применения холодильной машины, осуществляющей холодильный цикл, на смесевом хладагенте холод будет генерироваться на переменном температурном уровне и охлаждение углеводородного газа будет происходить в оптимальном режиме. Применение данного варианта блока охлаждения и фракционирования позволит дополнительно упростить схему установки подготовки газа, повысить энергоэффективность и снизить стоимость.

Может использоваться также вариант установки только с одним трубным пространством - которое включает вход и выход СОГ. В этом случае охлаждение углеводородного газа будет обеспечиваться потоком самого СОГ.

После дефлегматора дополнительно может быть установлена буферная емкость, содержащую вход потока конденсата, соединенный с выходом потока конденсата дефлегматора, выход углеводородного конденсата и выход воды.

Установка в любом варианте может дополнительно включать блок отделения воды из потока углеводородного газа между компрессорной частью ДКА и блоком охлаждения и фракционирования. Либо блок отделения воды может быть установлен перед компрессорной частью ДКА. При этом стоит отметить, что процесс извлечения воды из потока будет более эффективен при более высоком давлении. В связи с чем расположение блока отделения воды между компрессорной частью ДКА и блоком охлаждения и сепарации является более предпочтительным вариантом.

Блок отделения воды может включать, например, устройство охлаждения, сепаратор для отделения воды и блок осушки. В частности, блок адсорбционной осушки, который в свою очередь может включать два адсорбера для извлечения воды и два адсорбера для извлечения сероводорода и сераорганических соединений из потока углеводородного газа.

Расположение блока адсорбционной осушки в установке между компрессорной частью ДКА и блоком охлаждения и фракционирования позволяет снизить габариты адсорберов блока осушки, т.к. процесс сорбции воды из ПНГ идет более эффективно на более высоком давлении. Что будет дополнительно снижать массогабаритные характеристики установки.

Установка по любому из вариантов может дополнительно включать теплообменный аппарат предварительного охлаждения потока углеводородного газа перед компрессорной частью ДКА, а также дополнительный сепаратор между теплообменным аппаратом предварительного охлаждения и компрессорной частью ДКА. Это позволит обеспечить дополнительную конденсацию воды из потока углеводородного газа, а также ее отделение перед компримированием.

Устройства установки могут быть выполнены с возможностью подключения элементов контроля температуры, давления, а также, например, расхода потока углеводородного газа.

Дополнительно установка может быть снабжена регуляторами расхода потока углеводородного газа. Специалистам понятно технологическое расположение данных элементов в зависимости от функций устройств, используемых в установке.

Приведены предпочтительные варианты реализации установки, однако расположение дополнительных агрегатов относительно основных устройств установки может определяться специалистом в зависимости от условий использования установки и технологических возможностей.

Достижение технического результата обеспечивается за счет реализации способа подготовки углеводородного газа, который включает стадию компримирования потока углеводородного газа с использованием компрессорной части детандер-компрессорного агрегата, затем стадию охлаждения и разделения потока углеводородного газа на поток СОГ и поток конденсата в блоке охлаждения и фракционирования, который включает технологически соединенные по меньшей мере устройство охлаждения потока углеводородного газа и устройство разделения потока углеводородного газа на поток СОГ и поток конденсата и стадию расширения потока СОГ с использованием детандерной части детандер-компрессорного агрегата.

Технический результата достигается в результате последовательности указанных стадий, а именно охлаждения и разделения потока углеводородного газа на поток СОГ и поток конденсата после стадии компримирования.

Стадия охлаждения и разделения потока углеводородного газа на поток СОГ и поток конденсата может быть осуществлена в блоке охлаждения и фракционирования, который включает рекуперативный теплообменный аппарат, сепаратор, и ректификационную колонну с ребойлером, либо в блоке охлаждения и фракционирования, который включает дефлегматор и холодильную машину, осуществляющую холодильный цикл.

Способ может дополнительно включать стадию отделения воды из потока конденсата после стадии охлаждения и разделения потока углеводородного газа на поток СОГ и поток конденсата, в частности, с использованием буферной емкости.

Способ может дополнительно включать стадию предварительного охлаждения потока углеводородного газа перед стадией компримирования, которая может быть дополнена стадией отделения воды после предварительного охлаждения перед компримированием.

Способ также может включать дополнительно стадию отделения воды из потока углеводородного газа между стадией компримирования и стадией охлаждения и фракционирования.

Заявленная группа изобретений поясняется фигурами.

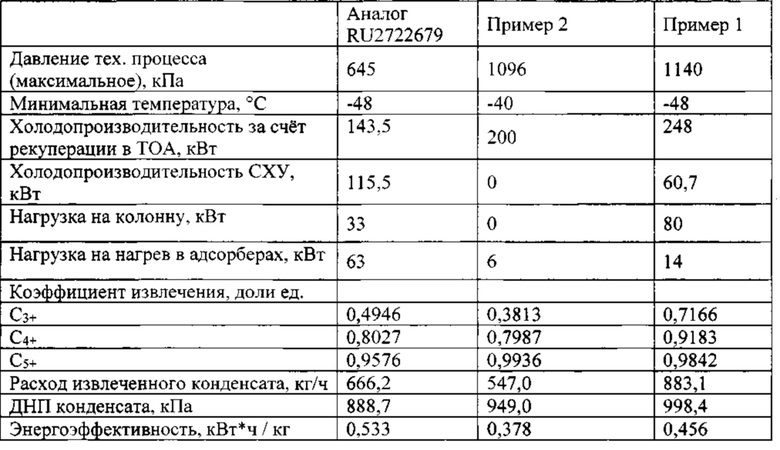

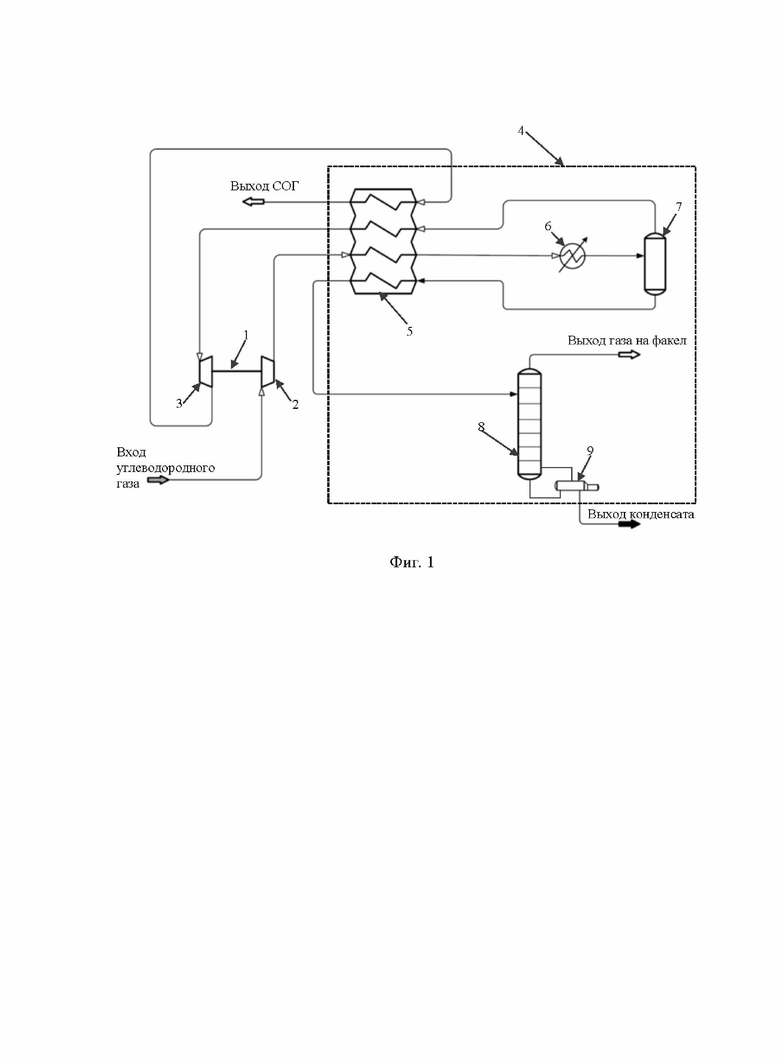

На фигуре 1 представлен вариант установки, в котором блок охлаждения и фракционирования, в котором устройство охлаждения представляет собой рекуперативный теплообменный аппарат, а устройство фракционирования представляет собой ректификационную колонну с ребойлером, где 1 - детандер-компрессорный агрегат (ДКА), 2 - компрессорная часть ДКА, 3 - детандерная часть ДКА, 4 - блок охлаждения и фракционирования, 5 - рекуперативный теплообменный аппарат, 6 - холодильная машина, 7 - сепаратор, 8 - ректификационная колонна, 9 - ребойлер.

На фигуре 2 представлен вариант блока охлаждения и фракционирования, в котором устройство охлаждения представляет собой холодильную машину, осуществляющую холодильный цикл, а устройство фракционирования представляет собой дефлегматор, где 10 - кожухотрубный дефлегматор, 11 - трубное пространство, соединенное с затрубным пространством дефлегматора, 12 - трубное пространство, соединенное с холодильной машиной, осуществляющей холодильный цикл, 13 - холодильная машина, осуществляющая холодильный цикл, 14 - буферная емкость, 15 - двухпоточный рекуперативный теплообменник контура холодильной машины, осущесвтляющей холодильный цикл, 16 - насос хладагента, 17 -маслоотделитель, 18 - дроссель хладагента.

На фигуре 3 представлен вариант осуществления установки, в котором устройство охлаждения представляет собой рекуперативный теплообменный аппарат, а устройство фракционирования представляет собой ректификационную колонну с ребойлером с дополнительными блоками и устройствами, где 19 - устройство регулирования потока сырьевого газа; 20 - теплообменный аппарат предварительного охлаждения потока углеводородного газа; 1 - детандер-компрессорный агрегат (ДКА); 2 - компрессорная часть ДКА; 3 - детандерная часть ДКА); 21 - устройство охлаждения (аппарат воздушного охлаждения); 22 - сепаратор для отделения воды; 5 - рекуперативный теплообменный аппарат; 6 - холодильная машина; 7 - сепаратор; 8 - ректификационная колонна; 9 - ребойлер; 23 - устройство регулирования потока подготовленного газа или сухого отбензиненного газа (СОГ).

Установка подготовки углеводородного газа включает технологически соединенные детандер-компрессорный агрегат (ДКА) 1, который содержит компрессорную часть 2 и детандерную часть 3, и блок охлаждения и фракционирования 4. Компрессорная часть ДКА 2 содержит вход для исходного углеводородного газа и выход сжатого углеводородного газа, который соединен со входом углеводородного газа блока охлаждения и фракционирования 4. Детандерная часть ДКА 3 содержит вход сухого отбензиненного газа, который соединен с выходом сухого отбензиненного газа (СОГ) блока охлаждения и фракционирования 4, и выход для выведения СОГ из установки. Блок охлаждения и фракционирования 4 включает технологически соединенные по меньшей мере устройство охлаждения потока углеводородного газа и устройство разделения потока углеводородного газа на поток СОГ и поток конденсата.

Ниже представлены примеры реализации установки с различными вариантами блока охлаждения и фракционирования.

Пример 1. Сырьевой поток углеводородного газа с давлением около 0,6 МПа поступает на вход установки, которая является входом в компрессорную часть ДКА 2 (фигура 1). Компрессорная часть ДКА 2 дожимает сырьевой поток углеводородного газа до давления около 0,9 МПа. Энергия для работы детандер-компрессорного агрегата (ДКА) получается за счет расширения в детандерной части 3 сухого отбензиненного газа (СОГ), выходящего из блока охлаждения и фракционирования 4.

Поток сжатого углеводородного газа направляется в рекуперативный теплообменный аппарат 5, в котором охлаждается до температуры минус 20 - минус 40 °С, затем дополнительно охлаждается в холодильной машине 6 до температуры минус 40 - минус 60 °С. После охлаждения потока углеводородного газа направляется в сепаратор 7, где отделяется поток СОГ, который затем направляют в рекуперавтиный теплообменный аппарат 5, в котором поток СОГ нагревается, охлаждая поток углеводородного газа, идущего из компрессорной части.

Поток СОГ из сепаратора направляется через рекуперативный теплообменный аппарат 5, в котором он нагревается в результате теплообмена с потоком углеводородного газа, идущим из компрессорной части ДКА, в ректификационную колонну 8 с ребойлером 9.

В ректификационной колонне 9 отделяется конденсат, оставшийся газ направляется на факел (выбросные газы).

СОГ в дальнейшем направляется на использование в газопоршневых электростанциях, где требуется давление около 0,15 МПа. Таким образом, ДКА не требует установки двигателя и подвода к нему энергии. СОГ после расширения в ДКА охлаждается и может быть направлен в рекуперативный теплообменный аппарат для предохлаждения сырьевого углеводородного газа, таким образом, дополнительно снижая нагрузку на холодильную машину.

Моделирование производилось на основе реальных усредненных данных по составу сырьевого углеводородного газа.

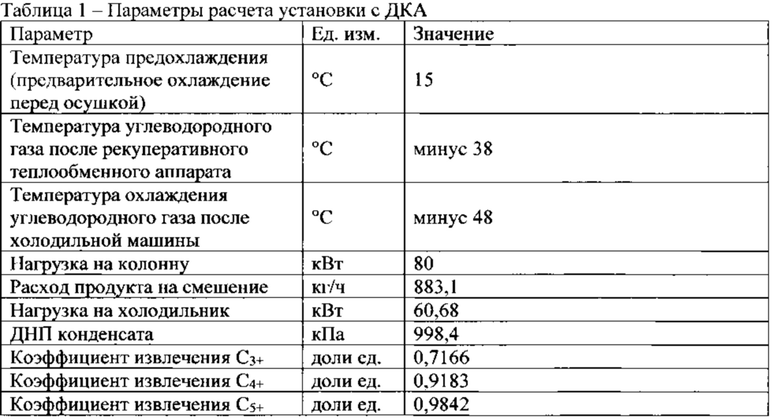

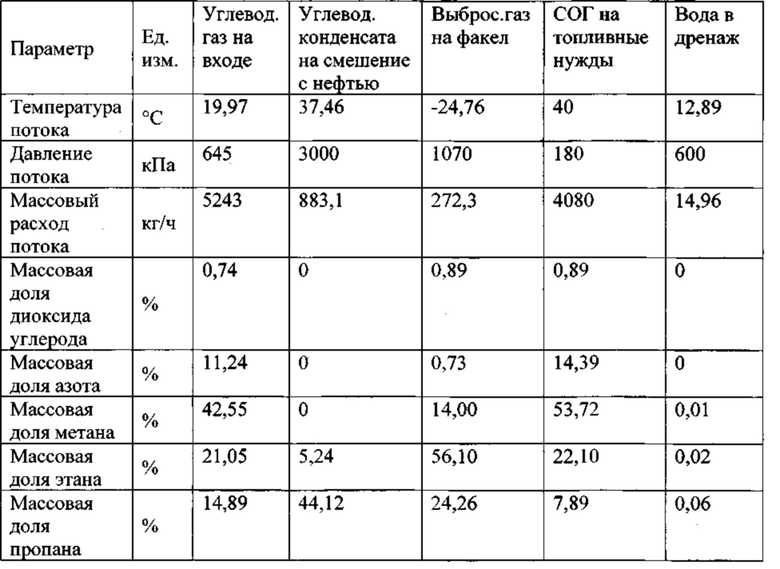

Параметры расчета установки подготовки газа приведены в таблице 1. Материальный баланс модели установки подготовки газа приведен в таблице 2.

Таблица 2 - Материальный баланс установки подготовки газа с ДКА

Пример 2.

Сырьевой поток углеводородного газа с давлением около 0,6 МПа поступает на вход установки, которая является входом в компрессорную часть ДКА 2 (фигура 1). Компрессорная часть ДКА 2 дожимает сырьевой поток углеводородного газа до давления около 0,9 Мпа (стадия компримирования потока углеводородного газа с использованием компрессорной части детандер-компрессорного агрегата). Энергия для работы детандер-компрессорного агрегата (ДКА) получается за счет расширения в детандерной части 3 сухого отбензиненного газа (СОГ), выходящего из блока охлаждения и фракционирования 4.

Затем поток углеводородного газа с компрессорной части ДКА поступает в нижнюю часть дефлегматора 10 (фигура 2), где поднимается вверх по затрубному пространству 11, охлаждаясь за счет воздействия трубного пространства 12, соединенного холодильной машиной, осуществляющей холодильный цикл 13 (стадия охлаждения и разделения). Сконденсировавшаяся жидкость стекает вниз, а поток СОГ выходит из дефлегматора, проходит по трубному пространству 12 и направляется на детандерную часть ДКА 3, в которой расширяется и направляется на выход из установки (стадия расширения).

Конденсат, получаемый в нижней части дефлегматора 10, направляется в буферную емкость 15 для разделения конденсата на воду, которая направляется в дренаж, а углеводородный конденсат, направляется на смешение с нефтью (стадия кампундирования конденсата с минеральной нефтью).

Моделирование данного варианта установки производилось на основе реальных усредненных данных по составу углеводородного газа.

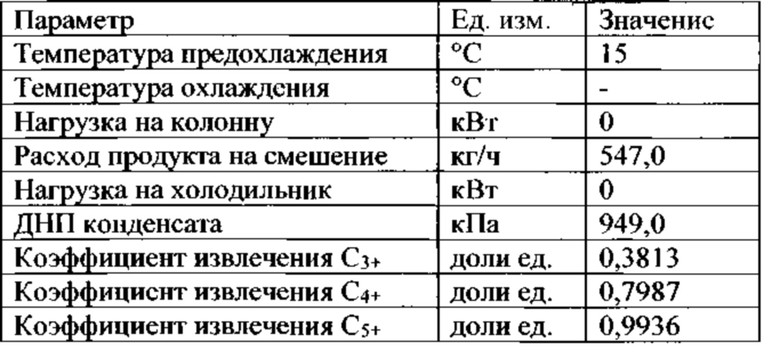

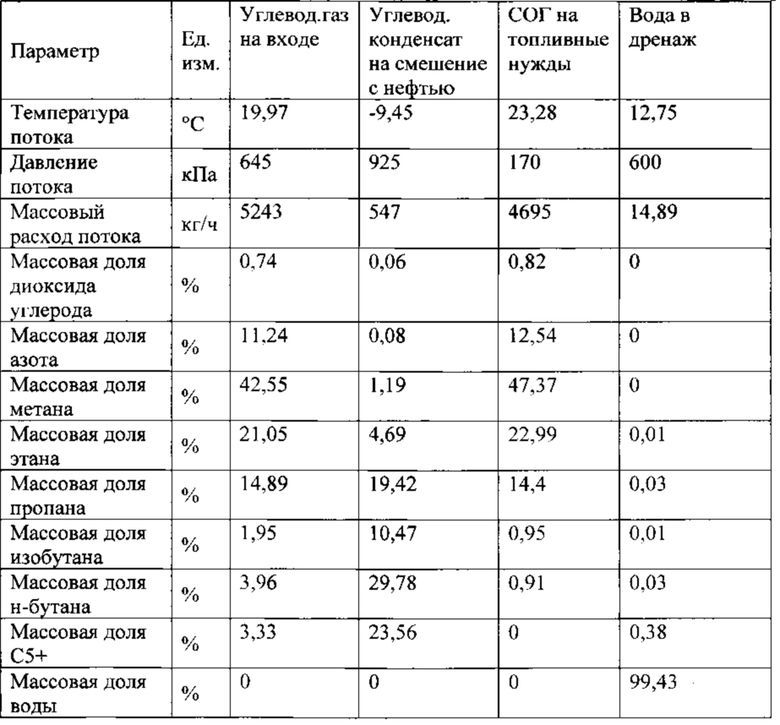

Параметры расчета установки подготовки газа для данного варианта установки приведены в таблице 3. Материальный баланс модели установки подготовки газа приведен в таблице 4.

Таблица 3 - Параметры установки подготовки газа с ДКА и дефлегматором

Таблица 4 - Материальный баланс установки подготовки газа с ДКА и дефлегматором

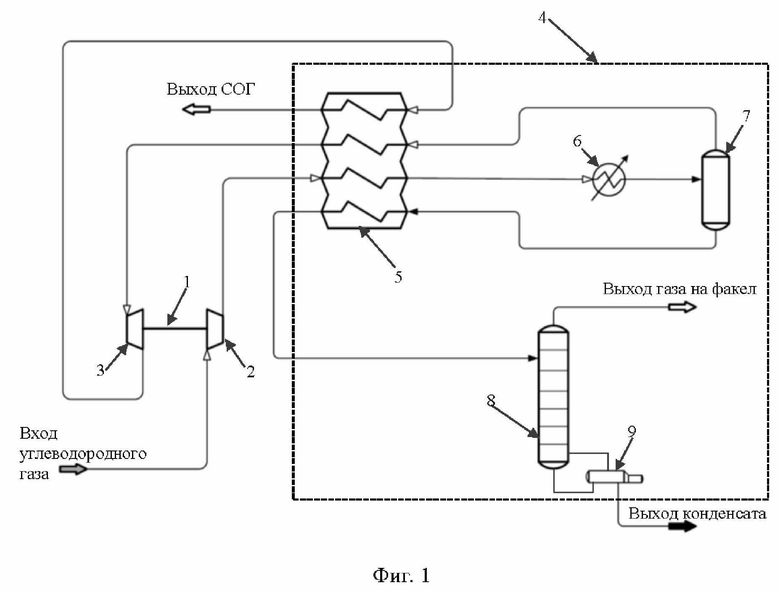

Итоговые результаты сравнительного анализа компоновки установки подготовки газа по примеру 1 и примеру 2 приведены в таблице 5 по сравнению с аналогом, в котором не используется компримирование потока углеводородного газа. Использование компоновок установки подготовки газа по примеру 1 и примеру 2 позволяет повысить энергоэффективность.

Таблица 5 - Сравнение вариантов компоновок установки подготовки газа

Представленные примеры подтверждают достижение технического результата: повышение эффективности извлечения конденсата. Анализ количества агрегатов, которые представлены в аналогах и заявленном изобретении подтверждает достижение технического результата в части снижения массогабаритных характеристик. Повышение энергоэффективности обеспечивается за счет использования энергии перепада давлений газа (в детандерной части ДКА) для работы компрессорной части ДКА и охлаждения потока сжатого в компрессорной части ДКА углеводородного газа, что и позволяет одновременно снизить нагрузку на холодильную машину и повысить степень извлечения конденсата из потока углеводородного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА ПУТЕМ НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИИ | 2020 |

|

RU2734237C1 |

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОГО ФРАКЦИОНИРОВАНИЯ ДЛЯ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА С ВЫРАБОТКОЙ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2020 |

|

RU2732998C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИЕЙ | 2020 |

|

RU2753753C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА С ПОВЫШЕННЫМ ИЗВЛЕЧЕНИЕМ ГАЗОВОГО КОНДЕНСАТА | 2020 |

|

RU2753751C1 |

| Мобильная модульная установка переработки попутного нефтяного газа | 2022 |

|

RU2782722C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА ПЕРЕМЕННОГО РАСХОДА | 2020 |

|

RU2753754C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА С УВЕЛИЧЕННЫМ ИЗВЛЕЧЕНИЕМ ГАЗОВОГО КОНДЕНСАТА | 2020 |

|

RU2753755C1 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА И ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА ПУТЕМ НИЗКОТЕМПЕРАТУРНОГО ФРАКЦИОНИРОВАНИЯ | 2019 |

|

RU2743127C1 |

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОЙ КОНДЕНСАЦИИ ДЛЯ ПОДГОТОВКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2020 |

|

RU2730482C1 |

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОГО ФРАКЦИОНИРОВАНИЯ ДЛЯ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА И ПОЛУЧЕНИЯ СПГ | 2019 |

|

RU2717668C1 |

Изобретение относится к устройствам для осуществления охлаждения и фракционной перегонки газов и может быть использовано на месторождениях нефти и газа для подготовки углеводородного газа, в том числе для разделения сырьевого углеводородного газа на жидкий газовый конденсат и сухой газ. Установка подготовки углеводородного газа включает технологически соединенные детандер-компрессорный агрегат (ДКА), который содержит компрессорную часть и детандерную часть, и блок охлаждения и фракционирования. Компрессорная часть ДКА содержит вход для исходного углеводородного газа и выход сжатого углеводородного газа, который соединен со входом углеводородного газа блока охлаждения и фракционирования. Детандерная часть ДКА содержит вход сухого отбензиненного газа, который соединен с выходом сухого отбензиненного газа (СОГ) блока охлаждения и фракционирования, и выход для выведения СОГ из установки, блок охлаждения и фракционирования. Установка включает технологически соединенные устройство охлаждения потока углеводородного газа и устройство разделения потока углеводородного газа на поток СОГ и поток конденсата. Техническим результатом заявляемого изобретения является увеличение энергоэффективности, увеличение степени конденсации целевых компонентов из газа, снижение массогабаритных характеристик. 2 н. и 12 з.п. ф-лы, 3 ил., 5 табл.

1. Установка подготовки углеводородного газа, которая включает технологически соединенные детандер-компрессорный агрегат (ДКА), который содержит компрессорную часть и детандерную часть, и блок охлаждения и фракционирования, при этом

компрессорная часть ДКА содержит вход для исходного углеводородного газа и выход сжатого углеводородного газа, который соединен со входом углеводородного газа блока охлаждения и фракционирования,

детандерная часть ДКА содержит вход сухого отбензиненного газа (СОГ), который соединен с выходом сухого отбензиненного газа блока охлаждения и фракционирования, и выход для выведения СОГ из установки,

блок охлаждения и фракционирования включает технологически соединенные по меньшей мере устройство охлаждения потока углеводородного газа и устройство разделения потока углеводородного газа на поток СОГ и поток конденсата,

при этом либо устройство охлаждения потока углеводородного газа блока охлаждения и фракционирования представляет собой рекуперативный теплообменный аппарат, устройство разделения потока углеводородного газа представляет собой ректификационную колонну, соединенную с ребойлером, причем блок охлаждения и фракционирования включает технологически соединенные рекуперативный теплообменный аппарат, ректификационную колонну с ребойлером, холодильную машину, сепаратор, при этом

- рекуперативный теплообменный аппарат содержит вход потока углеводородного газа, который является входом углеводородного газа блока охлаждения и фракционирования, выход СОГ, который является выходом СОГ блока охлаждения и фракционирования, выход потока углеводородного газа, соединенный со входом углеводородного газа холодильной машины, вход потока СОГ, который соединен с выходом СОГ сепаратора, вход углеводородного газа, который соединен с выходом углеводородного газа сепаратора, выход углеводородного газа, который соединен со входом углеводородного газа ректификационной колонны;

- холодильная машина содержит вход углеводородного газа, соединенный с выходом углеводородного газа рекуперативного теплообменного аппарата;

- сепаратор содержит вход углеводородного газа, соединенный с выходом углеводородного газа холодильной машины, выход СОГ, соединенный со входом СОГ рекуперативного теплообменного аппарата, выход углеводородного газа, соединенный со входом углеводородного газа ректификационной колонны;

- ректификационная колонна устройства разделения потока углеводородного газа включает вход углеводородного газа, соединенный с выходом углеводородного газа сепаратора, выход для потока сбросного газа, ,соединенаа с ребойлером, при этом выход ребойлера является выходом конденсата;

либо устройство охлаждения углеводородного газа представляет собой холодильную машину, осуществляющую холодильный цикл, устройство разделения потока углеводородного газа на поток СОГ и поток конденсата представляет собой дефлегматор, причем блок охлаждения и фракционирования включает технологически соединенные дефлегматор и холодильную машину, осуществляющую холодильный цикл, при этом дефлегматор представляет собой кожухотрубный дефлегматор, содержит затрубный вход потока углеводородного газа, который является входом блока охлаждения и сепарации, затрубный выход потока СОГ, выход конденсата и одно затрубное и два трубных пространства, одно из трубных пространств содержит вход и выход, соединенные с контуром холодильной машины, второе содержит вход потока СОГ, соединенный с затрубным выходом потока СОГ, и выход потока СОГ, который является выходом СОГ блока охлаждения и фракционирования.

2. Установка по п. 1, в которой детандерная часть ДКА дополнительно соединена с рекуперативным теплообменным аппаратом, при этом рекуперативный теплообменный аппарат дополнительно содержит вход СОГ, соединенный с выходом СОГ для выведения СОГ из детандерной части ДКА, и выход потока СОГ.

3. Установка по п. 1, которая после дефлегматора дополнительно включает буферную емкость, содержащую вход потока конденсата, соединенный с выходом потока конденсата дефлегматора, выход углеводородного конденсата и выход воды.

4. Установка по любому из пп. 1-3, которая между компрессорной частью ДКА и блоком охлаждения и фракционирования дополнительно включает блок отделения воды из потока углеводородного газа.

5. Установка по п. 4, в которой блок отделения воды включает устройство охлаждения, сепаратор для отделения воды и блок осушки.

6. Установка по п. 5, в которой блок осушки представляет собой блок адсорбционной осушки.

7. Установка по п. 6, в которой блок адсорбционной осушки включает два адсорбера для извлечения воды и два адсорбера для извлечения сероводорода и сераорганических соединений из потока углеводородного газа.

8. Установка по любому из пп. 1-7, которая дополнительно включает теплообменный аппарат предварительного охлаждения потока углеводородного газа перед компрессорной частью ДКА.

9. Установка по п. 8, которая включает дополнительный сепаратор между теплообменным аппаратом предварительного охлаждения и компрессорной частью ДКА.

10. Способ подготовки углеводородного газа, который включает стадию компримирования потока углеводородного газа с использованием компрессорной части детандер-компрессорного агрегата, затем стадию охлаждения и разделения потока углеводородного газа на поток СОГ и поток конденсата в блоке охлаждения и фракционирования, который включает технологически соединенные по меньшей мере устройство охлаждения потока углеводородного газа и устройство разделения потока углеводородного газа на поток СОГ и поток конденсата и стадию расширения потока СОГ с использованием детандерной части детандер-компрессорного агрегата,

при этом стадия охлаждения и разделения потока углеводородного газа на поток СОГ и поток конденсата осуществляется в блоке охлаждения и фракционирования, который включает

либо рекуперативный теплообменный аппарат, сепаратор и ректификационную колонну с ребойлером и холодильную машину, при этом рекуперативный теплообменный аппарат содержит вход потока углеводородного газа, который является входом углеводородного газа блока охлаждения и фракционирования, выход СОГ, который является выходом СОГ блока охлаждения и фракционирования, выход потока углеводородного газа, соединенный со входом углеводородного газа холодильной машины, вход потока СОГ, который соединен с выходом СОГ сепаратора, вход углеводородного газа, который соединен с выходом углеводородного газа сепаратора, выход углеводородного газа, который соединен со входом углеводородного газа ректификационной колонны; холодильная машина содержит вход углеводородного газа, соединенный с выходом углеводородного газа рекуперативного теплообменного аппарата; сепаратор содержит вход углеводородного газа, соединенный с выходом углеводородного газа холодильной машины, выход СОГ, соединенный со входом СОГ рекуперативного теплообменного аппарата, выход углеводородного газа, соединенный со входом углеводородного газа ректификационной колонны; ректификационная колонна устройства разделения потока углеводородного газа включает вход углеводородного газа, соединенный с выходом углеводородного газа сепаратора, выход для потока сбросного газа, соединена с ребойлером, при этом выход ребойлера является выходом конденсата;

либо дефлегматор и холодильную машину, осуществляющую холодильный цикл, при этом дефлегматор представляет собой кожухотрубный дефлегматор, содержит затрубный вход потока углеводородного газа, который является входом блока охлаждения и сепарации, затрубный выход потока СОГ, выход конденсата и одно затрубное и два трубных пространства, одно из трубных пространств содержит вход и выход, соединенные с контуром холодильной машины, второе содержит вход потока СОГ, соединенный с затрубным выходом потока СОГ, и выход потока СОГ, который является выходом СОГ блока охлаждения и фракционирования.

11. Способ по п. 10, который дополнительно включает стадию отделения воды из потока конденсата после стадии охлаждения и разделения потока углеводородного газа на поток СОГ и поток конденсата.

12. Способ по п. 11, в котором стадия отделения воды из потока конденсата осуществляется с использованием буферной емкости.

13. Способ по п. 10, который дополнительно включает стадию предварительного охлаждения потока углеводородного газа перед стадией компримирования.

14. Способ по п. 10, который дополнительно включает стадию отделения воды из потока углеводородного газа между стадией компримирования и стадией охлаждения и фракционирования.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Воздухораспределительное устройство паровоздушных штамповочных молотов двойного действия | 1960 |

|

SU142501A1 |

| СПОСОБ КОМПРИМИРОВАНИЯ ОТБЕНЗИНЕННОГО ГАЗА | 2016 |

|

RU2626270C1 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2527922C1 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА НА ШЕЛЬФЕ ИЛИ ПОБЕРЕЖЬЕ АРКТИЧЕСКИХ МОРЕЙ | 2007 |

|

RU2344359C1 |

| Установка (варианты) и система (варианты) для отбензинивания попутного нефтяного газа, способ отбензинивания попутного нефтяного газа | 2019 |

|

RU2722679C1 |

| УСТАНОВКА ОТБЕНЗИНИВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА И СПОСОБ ЕЕ РАБОТЫ | 2015 |

|

RU2590267C1 |

Авторы

Даты

2023-04-24—Публикация

2022-04-28—Подача