Изобретение относится к многослойному стеклу для автомобиля. Кроме того, изобретение относится к способу получения многослойного стекла для автомобиля. Кроме того, изобретение относится к применению соответствующего изобретению многослойного стекла в качестве ветрового стекла автомобиля.

Как правило, между соответствующими пластинами многослойного стекла размещаются электронные компоненты, чтобы, в зависимости от цели применения, решать разнообразные задачи. Например, патентный документ СН 698260 В1 раскрывает конструкционный элемент с покрытой электропроводящим оксидом или металлом просвечивающей гибкой полимерной пленкой, например, такой как полиэтилентерефталат (PET), а также с присоединенными точечными склейками из электропроводящего клея электронными деталями, причем точечные склейки между электропроводящим покрытием и деталями защищены от воздействия сжимающих, растягивающих и сдвиговых нагрузок электрически непроводящей упрочняющей точечной склейкой.

Патентный документ ЕР 2100722 А2 раскрывает светочувствительный датчик, который встроен ламинированием в ветровое стекло. Ветровое стекло со встроенным светочувствительным датчиком может быть изготовлено компактным, устраняя необходимость в дополнительном монтаже светочувствительного датчика. Светочувствительный датчик выполнен в форме фотодиодов с перевернутыми кристаллами на печатной плате.

Однако недостаток вышеуказанных решений состоит в том, что данные компоненты электронных устройств размещаются смежно с термопластичным промежуточным слоем таким образом, что они прилегают к промежуточному слою, и тем самым промежуточный слой компенсирует толщину данных компонентов электронных устройств. Поэтому необходимо применять выполненные по возможности тонкими компоненты электронных устройств, чтобы промежуточный слой мог компенсировать толщину компонентов электронных устройств. Поэтому использование более толстых компонентов электронных устройств может привести к неблагоприятному разрушению стекла, когда промежуточный слой не в состоянии компенсировать толщину компонентов электронных устройств, и тем самым это приводит к внутренним напряжениям в пластинах.

Международная патентная заявка WO2016079459А1 показывает многослойное стекло, в котором диоды размещаются в проемах в термопластичном промежуточном слое.

Тем самым в основу изобретения положена задача создания усовершенствованного многослойного стекла, а также улучшенного способа получения многослойного стекла, которое позволяет применять более толстые компоненты электронных устройств, при этом без создания напряжений в многослойном стекле. Кроме того, многослойное стекло должно быть надежно изготавливаемым с высоким оптическим качеством.

Эта и другие задачи настоящего изобретения решаются соответственно изобретению посредством многослойного стекла для автомобиля, способа получения многослойного стекла для автомобиля, и применением соответствующего изобретению многослойного стекла в качестве ветрового стекла автомобиля согласно дополнительным независимым пунктам формулы изобретения.

Настоящее изобретение представляет многослойное стекло для автомобиля, с первой пластиной и второй пластиной, причем обе пластины ламинированы через размещенную между ними пленку синтетического материала, и причем в пленке синтетического материала сформировано по меньшей мере одно углубление, в котором размещен светодиод. Углубление ориентировано по направлению к первой пластине, и излучающая свет сторона светодиода ориентирована по направлению к первой пластине.

Согласно изобретению, формированием по меньшей мере одного углубления, которое выполнено в пленке синтетического материала, можно так разместить светодиод между первой пластиной и второй пластиной многослойного стекла, что светодиод не создает никаких напряжений в многослойном стекле. В частности, можно избежать локального выпячивания пленки синтетического материала в области светодиода. Благоприятным образом могут применяться относительно толстые светодиоды, которые, в отличие от очень тонких светодиодов, являются гораздо более экономически выгодными в изготовлении.

Кроме того, изобретение позволяет особенно благоприятным путем изготавливать многослойные стекла с оптически высоким качеством, с очень хорошим светопропусканием для света по меньшей мере одного светодиода через первую пластину. Формированием углублений вместо сквозных проемов или, соответственно, отверстий в пленке синтетического материала обеспечивается то, что между светодиодом и первой пластиной всегда находится материал пленки синтетического материала так, что может эффективно предотвращаться создание, как правило, весьма заметных пузырей в промежуточной области между светодиодом и первой пластиной. Поскольку оптический показатель преломления пленки синтетического материала, как правило, согласуется с оптическим показателем преломления первой пластины, не возникает нежелательный скачок показателя преломления. Иное имеет место при образовании заполненных газом или вакуумированных пузырей. Вследствие различия в оптическом показателе преломления первой пластины и пузырей, пузыри хорошо видны, и это ухудшает оптическое качество многослойного стекла. Кроме того, всегда может быть обеспечено то, что между светодиодом и первой пластиной имеется однородный слой из материала пленки синтетического материала, так как заливание в зазор между светодиодом и первой пластиной не требуется. Многослойное стекло с высоким оптическим качеством может быть изготовлено надежно и воспроизводимо.

Кроме того, настоящее изобретение представляет способ получения многослойного стекла для автомобиля. Способ включает изготовление первой пластины и второй пластины, а также изготовление пленки синтетического материала. Кроме того, способ включает формирование по меньшей мере одного углубления в пленке синтетического материала, причем углубление выполняется так, что оно в соединенном состоянии первой пластины и второй пластины ориентировано по направлению к первой пластине, а также размещение светодиода по меньшей мере в одном углублении в пленке синтетического материала, и ламинирование первой пластины, второй пластины и размещенной между ними пленки синтетического материала.

Кроме того, настоящее изобретение представляет применение соответствующего изобретению многослойного стекла в качестве ветрового стекла автомобиля.

Согласно одному варианту исполнения предусматривается, что светодиод размещается на печатной плате, которая, например, включает пленку синтетического материала. Тем самым может обеспечиваться электропитание светодиода, и делается возможным желательное позиционирование в зависимости от конструктивных требований в области многослойного стекла.

Согласно дополнительному варианту исполнения, предусмотрены многочисленные светодиоды, которые, например, электропроводно соединены между собой электропроводящей проволокой. Применение электропроводящей проволоки для соединения светодиодов благоприятным образом позволяет обеспечить гибкое размещение светодиодов при незначительных затратах на материалы.

Согласно дополнительному варианту исполнения предусматривается, что по меньшей мере одно углубление в пленке синтетического материала создается фрезерованием с помощью фрезы или горячей штамповкой с помощью штампа для горячего тиснения пленки синтетического материала. Тем самым по меньшей мере одно углубление в пленке синтетического материала может быть создано или, соответственно, сформировано различными способами в зависимости от требований.

Согласно дополнительному варианту исполнения предусматривается, что светодиод имеет толщину вплоть до 1 мм, предпочтительно до 0,7 мм. Светодиоды с такой толщиной являются гораздо более выгодными по стоимости, чем более тонкие светодиоды, и тем самым содействуют снижению стоимости многослойного стекла.

Согласно дополнительному варианту исполнения предусматривается, что по меньшей мере одно углубление в пленке синтетического материала имеет диаметр по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм, и причем углубление создается с глубиной, составляющей до 90% толщины пленки синтетического материала.

По меньшей мере одно углубление в пленке синтетического материала тем самым может быть гибко выполнено соответственно данным требованиям в отношении диаметра, а также глубины, и тем самым может быть приспособлено к светодиодам любых размеров.

Согласно дополнительному варианту исполнения предусматривается, что пленка синтетического материала содержит поливинилбутираль, этиленвинилацетат, полиакрилат, полиметилметакрилат или полиуретан, или выполнена из одного или многих этих материалов. Тем самым в зависимости от требований может быть выбран подходящий материал пленки синтетического материала для соответствующей цели применения.

Согласно изобретению предусматривается, что излучающая свет сторона светодиода ориентирована к первой пластине. Первая пластина может быть внутренней пластиной или наружной пластиной многослойного стекла, так что светодиод, например, может быть ориентирован к пассажирскому салону или в наружную сторону автомобиля. Тем самым в зависимости от направленности светодиода достигается другая цель применения.

Согласно дополнительному варианту исполнения предусматривается, что по меньшей мере одно углубление в пленке синтетического материала создается фрезерованием с помощью фрезы в пленке синтетического материала, причем по меньшей мере одно углубление в пленке синтетического материала имеет диаметр по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм.

Согласно дополнительному варианту исполнения предусматривается, что по меньшей мере одно углубление создается с глубиной, составляющей до 90% толщины пленки синтетического материала. Тем самым бóльшая часть толщины пленки синтетического материала используется для размещения светодиода.

С другой стороны, между светодиодом и первой пластиной остается достаточный материал, чтобы обеспечивать высокое оптическое качество многослойного стекла.

Согласно дополнительному варианту исполнения предусматривается, что по меньшей мере одно углубление в пленке синтетического материала создается горячей штамповкой с помощью штампа для горячего тиснения пленки синтетического материала, причем по меньшей мере одно углубление в пленке синтетического материала имеет диаметр по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм. Формирование углубления в пленке синтетического материала горячей штамповкой может быть целесообразным в зависимости от выбора материала пленки синтетического материала, и в зависимости от конфигурации штампа для горячего тиснения может быть проведено очень быстро.

Согласно дополнительному варианту исполнения предусматривается, что горячая штамповка с образованием по меньшей мере одного углубления в пленке синтетического материала проводится при температуре штампа для горячего тиснения от 50 до 150°С, предпочтительно от 80 до 150°С, и причем форма по меньшей мере одного углубления в пленке синтетического материала создается такой, что форма по меньшей мере одного углубления в пленке синтетического материала соответствует конструктивной форме светодиода. Тем самым по меньшей мере одно углубление в пленке синтетического материала может быть согласовано с конструктивной формой светодиода.

Описанные варианты исполнения и усовершенствования могут быть произвольно скомбинированы между собой. Дополнительные возможные варианты исполнения, усовершенствования и варианты осуществления изобретения включают также не указанные конкретно комбинации описанных до сих пор или впоследствии признаков изобретения в отношении примеров осуществления.

Краткое описание чертежей

Как показано:

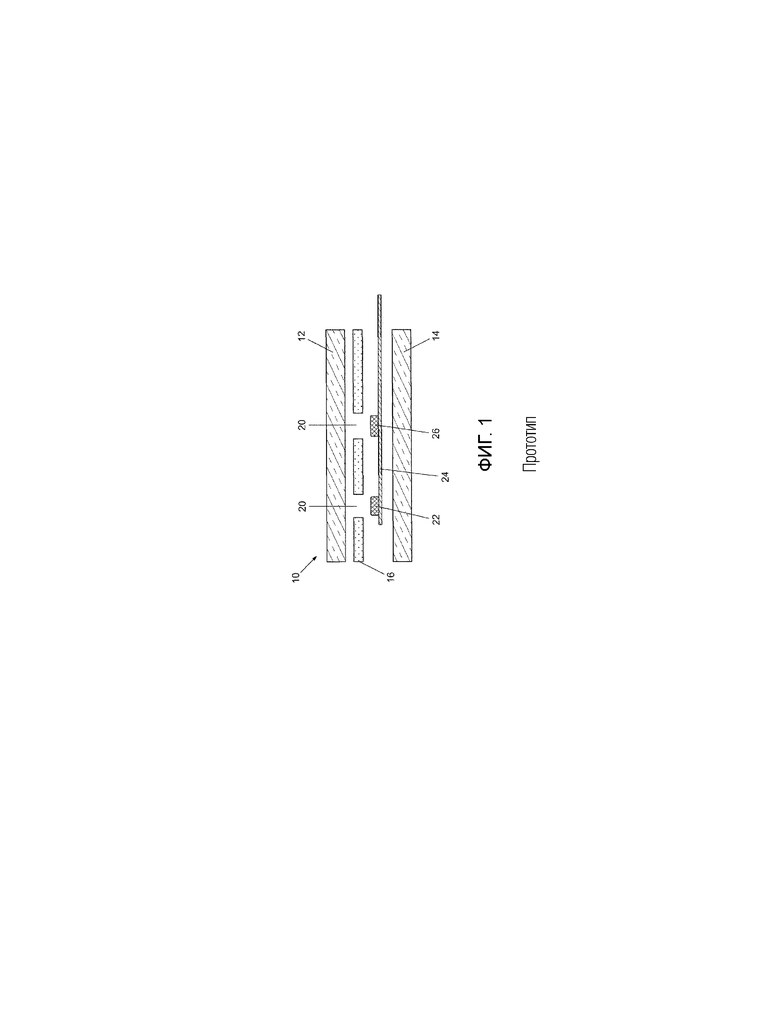

Фиг. 1 представляет схематическое изображение стандартного многослойного стекла для автомобиля;

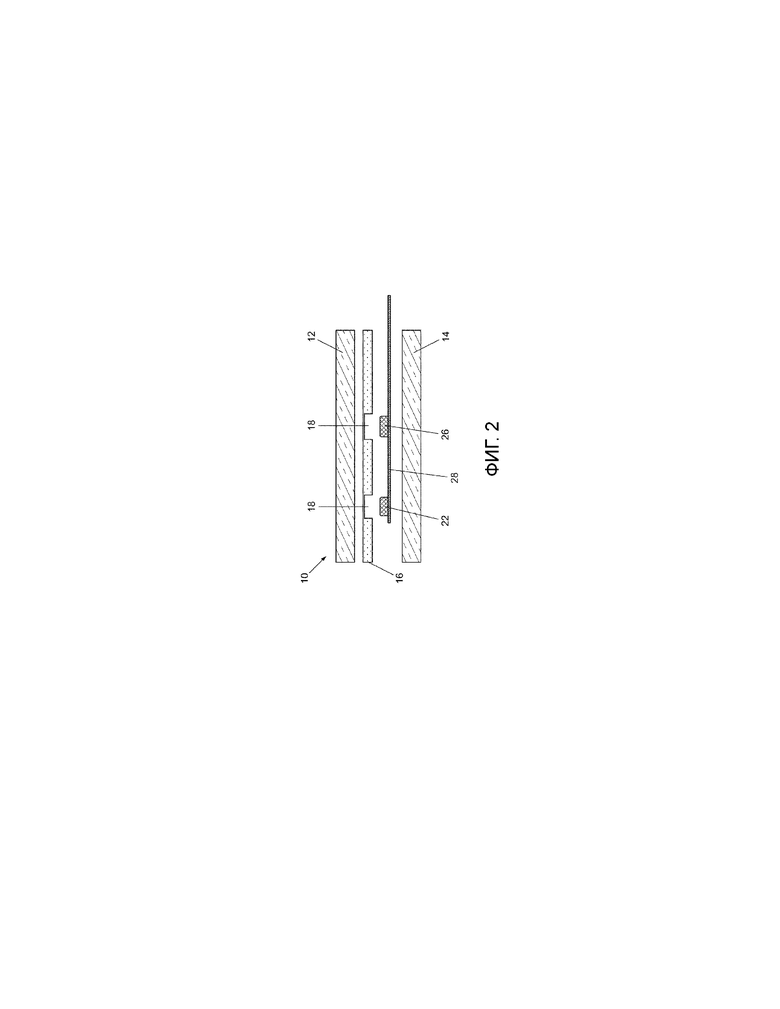

Фиг. 2 представляет схематическое изображение многослойного стекла для автомобиля согласно одному варианту осуществления изобретения; и

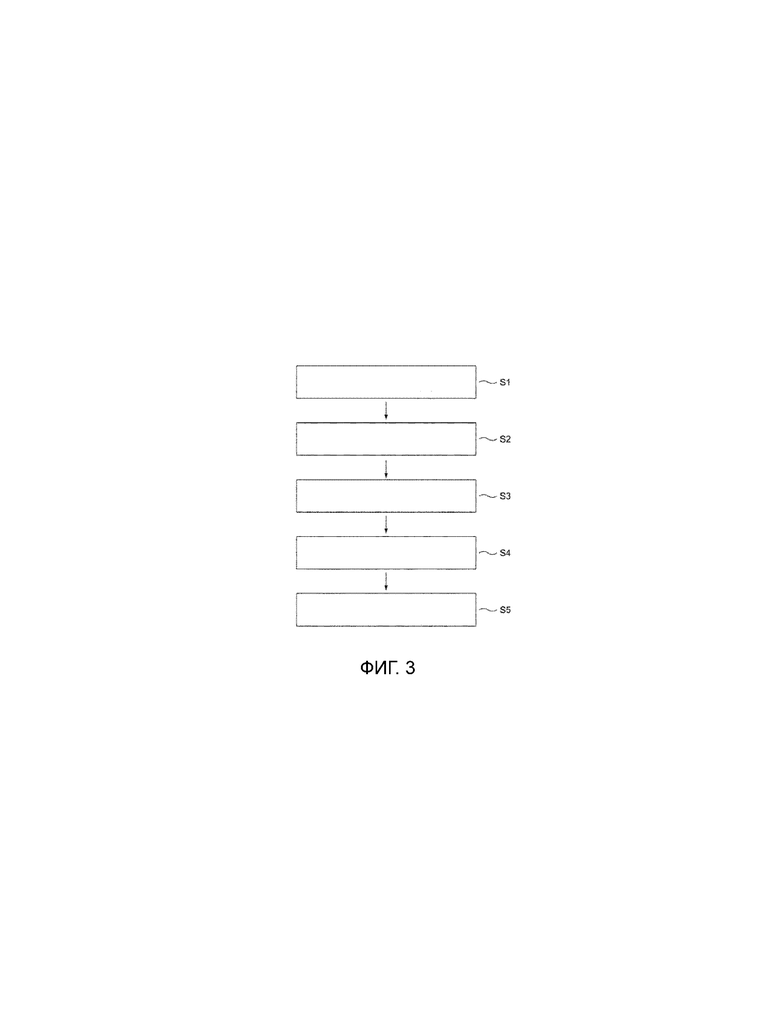

Фиг. 3 представляет технологическую блок-схему способа получения многослойного стекла для автомобиля.

На фигурах чертежей одинаковые ссылочные позиции обозначают одинаковые или функционально подобные элементы, конструкционные детали или компоненты, если не оговаривается иное.

Многослойное стекло 10 для автомобиля имеет первую пластину 12 и вторую пластину 14. Первая пластина 12 и вторая пластина 14 ламинированы с пленкой 16 синтетического материала. В пленке 16 синтетического материала созданы два отверстия 20. В каждом из отверстий 20 размещается светодиод 22, 26. Данное схематическое изображение представляет вид в разобранном состоянии многослойного стекла для автомобиля, чтобы обеспечить возможность упрощенного представления составных компонентов.

Светодиоды 22, 26 размещаются на печатной плате 24. При ламинировании обеих пластин 12, 14 мягкий материал пленки 16 синтетического материала растекается в зазор между светодиодами 22, 26 и первой пластиной 12. Вследствие относительно высокой вязкости материала нельзя надежно обеспечить, что между светодиодами 22, 26 и первой пластиной 12 будет находиться однородный слой материала. Прежде всего, при недостаточном растекании существует опасность образования пузырей, а поскольку они освещаются светодиодами 22, 26, они видны снаружи и значительно ухудшают оптическое качество многослойного стекла 10.

Фиг. 2 показывает схематическое изображение многослойного стекла для автомобиля согласно одному варианту осуществления изобретения.

Многослойное стекло 10 для автомобиля согласно данному варианту исполнения имеет первую пластину 12 и вторую пластину 14. Между первой пластиной 12 и второй пластиной 14 находится пленка 16 синтетического материала, посредством которой ламинированы обе пластины 12, 14. В пленке 16 синтетического материала согласно данному варианту исполнения сформированы два углубления 18, в которые в каждом случае введены светодиоды 22, 26.

Светодиоды 22, 26 согласно данному варианту исполнения соединены друг с другом электропроводящей проволокой 28. В альтернативном варианте, светодиоды 22, 26 размещены, например, на включающей фольгу печатной плате. Углубления 18 в пленке 16 синтетического материала, например, выполнены фрезерованием с помощью фрезы в пленке 16 синтетического материала. В альтернативном варианте, углубления 18 в пленке 16 синтетического материала могут быть сформированы, например, горячей штамповкой с помощью штампа для горячего тиснения.

Светодиоды 22, 26 предпочтительно имеют толщину до 0,7 мм. В альтернативном варианте, толщина может составлять, например, до 1 мм. Углубления 18 в пленке 16 синтетического материала предпочтительно имеют диаметр по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм. Углубления 18 созданы до глубины, составляющей до 90% толщины пленки 16 синтетического материала. Пленка 16 синтетического материала в данном варианте исполнения может быть выполнена, например, из поливинилбутираля. В альтернативном варианте, пленка 16 синтетического материала может быть сформирована, например, из этиленвинилацетата, полиакрилата, полиметилметакрилата или полиуретана. В данном варианте исполнения излучающая свет сторона светодиодов 22, 26 обращена к первой пластине 12.

Фиг. 3 показывает технологическую блок-схему способа получения соответствующего изобретению многослойного стекла для автомобиля.

Способ согласно стадии S1 включает изготовление первой пластины и второй пластины. Кроме того, способ согласно стадии S2 включает изготовление пленки синтетического материала. Кроме того, способ согласно стадии S3 включает формирование по меньшей мере одного углубления в пленке синтетического материала. Кроме того, способ согласно стадии S4 включает размещение светодиода по меньшей мере в одном углублении в пленке синтетического материала. В дополнение, способ согласно стадии S5 включает ламинирование первой пластины и второй пластины с размещенной между ними пленкой синтетического материала.

По меньшей мере одно углубление в пленке синтетического материала создается, например, фрезерованием с помощью фрезы в пленке синтетического материала, причем по меньшей мере одно углубление имеет диаметр по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм. Например, углубление создается до глубины, составляющей до 90% толщины пленки 16 синтетического материала.

В альтернативном варианте, по меньшей мере одно углубление в пленке синтетического материала формируется горячей штамповкой с помощью штампа для горячего тиснения, причем по меньшей мере одно углубление в пленке синтетического материала имеет диаметр по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм.

Горячая штамповка с образованием по меньшей мере одного углубления в пленке 16 синтетического материала проводится при температуре штампа для горячего тиснения от 50 до 150°С, предпочтительно от 80 до 150°С. Форма по меньшей мере одного углубления в пленке синтетического материала может создаваться такой, что форма по меньшей мере одного углубления в пленке синтетического материала соответствует конструктивной форме светодиода.

Список ссылочных позиций

10 многослойное стекло

12 первая пластина

14 вторая пластина

16 пленка синтетического материала

18 углубление

20 отверстие

22 светодиод

24 печатная плата

26 дополнительный светодиод

28 электропроводящая проволока

Изобретение относится к области изготовления многослойного стекла для автомобиля. Многослойное стекло содержит первую пластину и вторую пластину, причем обе пластины ламинированы посредством размещенной между ними пленки синтетического материала. В пленке синтетического материала сформировано по меньшей мере одно углубление по направлению к первой пластине, причем углубление не является отверстием в пленке синтетического материала, и в углублении размещается светодиод, причем излучающая сторона светодиода ориентирована по направлению к первой пластине. Изобретение обеспечивает получение усовершенствованного многослойного стекла, которое позволяет применять более толстые компоненты электронных устройств, при этом без создания напряжений в многослойном стекле и с сохранением высокого оптического качества. 3 н. и 10 з.п. ф-лы, 3 ил.

1. Многослойное стекло (10) для автомобиля, с первой пластиной (12) и второй пластиной (14), причем первая пластина (12) и вторая пластина (14) ламинированы посредством размещенной между ними пленки (16) синтетического материала, отличающееся тем, что в пленке (16) синтетического материала сформировано по меньшей мере одно углубление (18) по направлению к первой пластине (12), причем углубление (18) не является отверстием в пленке (16) синтетического материала, и в углублении (18) размещается светодиод (22, 26), причем излучающая сторона светодиода (22, 26) ориентирована по направлению к первой пластине (12).

2. Многослойное стекло (10) по п. 1, отличающееся тем, что светодиод (22, 26) размещается на печатной плате (24).

3. Многослойное стекло (10) по п. 1 или 2, отличающееся тем, что предусмотрены многочисленные светодиоды (22, 26), которые соединены друг с другом электропроводящей проволокой (28).

4. Многослойное стекло (10) по одному из предшествующих пунктов, отличающееся тем, что по меньшей мере одно углубление (18) в пленке (16) синтетического материала создается фрезерованием с помощью фрезы или горячей штамповкой с помощью штампа для горячего тиснения в пленке (16) синтетического материала.

5. Многослойное стекло (10) по одному из предшествующих пунктов, отличающееся тем, что светодиод (22) имеет толщину до 1 мм, предпочтительно до 0,7 мм.

6. Многослойное стекло (10) по одному из предшествующих пунктов, отличающееся тем, что по меньшей мере одно углубление (18) в пленке (16) синтетического материала имеет диаметр по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм, и причем углубление (18) имеет глубину до 90% толщины пленки (16) синтетического материала.

7. Многослойное стекло (10) по одному из предшествующих пунктов, отличающееся тем, что пленка (16) синтетического материала содержит поливинилбутираль, этиленвинилацетат, полиакрилат, полиметилметакрилат или полиуретан.

8. Способ получения многослойного стекла (10) для автомобиля по любому из пп. 1-7, включающий в себя стадии:

изготовления первой пластины (12) и второй пластины (14);

изготовления пленки (16) синтетического материала;

формирования по меньшей мере одного углубления (18) в пленке (16) синтетического материала, причем углубление (18) выполняют так, что оно в соединенном состоянии ориентировано по направлению к первой пластине (12), причем углубление (18) не является отверстием в пленке (16) синтетического материала;

размещения светодиода (22) по меньшей мере в одном углублении (18) в пленке (16) синтетического материала, причем излучающая сторона светодиода (22) в ламинированном состоянии ориентирована по направлению к первой пластине (12);

ламинирования первой пластины (12) и второй пластины (14) с размещенной между ними пленкой (16) синтетического материала.

9. Способ по п. 8, отличающийся тем, что по меньшей мере одно углубление (18) в пленке (16) синтетического материала создают фрезерованием с помощью фрезы, и оно имеет диаметр по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм.

10. Способ по п. 8, отличающийся тем, что по меньшей мере одно углубление (18) в пленке (16) синтетического материала создают горячей штамповкой с помощью штампа для горячего тиснения, и оно имеет диаметр по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм.

11. Способ по п. 10, отличающийся тем, что горячую штамповку с образованием по меньшей мере одного углубления (18) проводят при температуре штампа для горячего тиснения от 50 до 150°С, предпочтительно от 80 до 150°С.

12. Способ по одному из пп. 8-11, отличающийся тем, что углубление (18) создается с глубиной, составляющей до 90% толщины пленки (16) синтетического материала.

13. Применение многослойного стекла (10) по одному из пп. 1-7 в качестве ветрового стекла автомобиля.

| WO 2016079459 A1, 26.2016 | |||

| US 2015151675 A1, 04.06.2015 | |||

| WO 2004009349 A1, 29.01.2004 | |||

| DE 102013003686 A1, 04.09.2014. |

Авторы

Даты

2020-06-04—Публикация

2017-09-21—Подача