Изобретение относится к способу получения многослойного стекла для автомобиля.

Как правило, между соответствующими случае пластинами многослойного стекла размещаются электронные компоненты, чтобы, в зависимости от цели применения, решать разнообразные задачи. Например, патентный документ СН 698260 В1 раскрывает встроенный элемент с покрытой электропроводящим оксидом или металлом просвечивающей гибкой полимерной пленкой, например, такой как полиэтилентерефталат (PET), а также с присоединенными точечными склейками из электропроводящего клея электронными деталями, причем точечные склейки между электропроводящим покрытием и деталями защищены от воздействия сжимающих, растягивающих и сдвиговых нагрузок электрически непроводящей упрочняющей точечной склейкой.

Кроме того, патентный документ ЕР 2100722 А2 раскрывает светочувствительный датчик, который встроен ламинированием в ветровое стекло, то есть, между наружной пластиной и внутренней пластиной ветрового стекла, которые соединены друг с другом посредством термопластичного промежуточного слоя. Так, ветровое стекло со встроенным светочувствительным датчиком может быть изготовлено компактным, устраняя необходимость в дополнительном монтаже светочувствительного датчика. Светочувствительный датчик выполнен в форме фотодиодов с перевернутыми кристаллами на печатной плате. Однако недостаток вышеуказанных решений состоит в том, что данные компоненты электронных устройств размещаются смежно с термопластичным промежуточным слоем таким образом, что они прилегают к промежуточному слою, и тем самым промежуточный слой компенсирует толщину данных компонентов электронных устройств. Поэтому необходимо применять выполненные по возможности тонкие компоненты электронных устройств, чтобы промежуточный слой мог компенсировать толщину компонентов электронных устройств. Поэтому использование более толстых компонентов электронных устройств неблагоприятным образом может привести к разрушению стекла, когда промежуточный слой не в состоянии компенсировать толщину компонентов электронных устройств, и тем самым это приводит к внутренним напряжениям в пластинах.

Введение светодиодов в мягкий термопластичный промежуточный слой во время каландрирования многослойного стекла парой валков известно из патентного документа WO 2007/057454 А1. Недостатком этой операции является возможность повреждения светодиодов, в частности, чувствительных электрических соединительных элементов светодиодов, при каландрировании вследствие воздействия механических сил, в особенности сдвиговых нагрузок. К тому же температура при каландрировании должна быть согласована с встраиванием светодиодов, которая по обстоятельствам отличается от температуры, оптимальной для процесса каландрирования.

Тем самым в основу изобретения положена задача, состоящая в разработке улучшенного способа получения многослойного стекла, который обеспечивает возможность применения более толстых компонентов электронных устройств, без создания при этом напряжений в многослойном стекле. Кроме того, многослойное стекло должно изготавливаться экономично, по возможности с незначительными отходами.

Задача настоящего изобретения решается соответственно изобретению посредством способа получения многослойного стекла для автомобиля согласно независимому пункту формулы изобретения.

Настоящее изобретение представляет способ получения многослойного стекла для автомобиля. Способ включает изготовление первой пластины и второй пластины, размещение пленки синтетического материала между первой пластиной и второй пластиной, и размещение светодиода на поверхности пленки синтетического материала.

Кроме того, способ включает нагревание пленки синтетического материала, по меньшей мере в области светодиода, до текучего состояния, и введение светодиода в нагретую до текучего состояния пленку синтетического материала с вытеснением заданного объема пленки синтетического материала. Это выполняется посредством источника тепла, прилегающего к наружной поверхности первой пластины или второй пластины, или размещенного на расстоянии от наружной поверхности первой пластины или второй пластины. Пленка синтетического материала посредством источника тепла локально нагревается исключительно на участке или, соответственно, части пленки синтетического материала. Тем самым не производится нагревание всей пленки синтетического материала, как это происходит при ламинировании, в частности, каландрировании.

После введения светодиода в пленку синтетического материала проводится ламинирование первой пластины или второй пластины посредством размещенной между ними пленки синтетического материала. Выражение «ламинирование» в смысле изобретения относится к соединению обеих пластин посредством проложенной между ними пленки синтетического материала, причем пленка синтетического материала нагревается не локально, а целиком. Введение светодиода соответственно этому выполняется перед тем, как первая пластина и вторая пластина будут соединены («ламинированы») посредством термопластичного промежуточного слоя.

Согласно изобретению, пленка синтетического материала в области светодиода локально нагревается до текучего состояния. После этого светодиод вводится в пленку синтетического материала с вытеснением заданного объема, и в пленке синтетического материала создается углубление. Вследствие вытеснения заданного объема пленки синтетического материала в нагретом состоянии пленки синтетического материала благоприятным образом возможно, что, в отличие от вдавливания светодиода в пленку синтетического материала в холодном состоянии, общая толщина светодиода и пленки синтетического материала не превышает допустимую толщину, и тем самым предотвращается возникновение напряжений в пластинах. Вытесненный объем пленки синтетического материала может в благоприятном варианте растекаться по другим направлениям, и толщина пленки синтетического материала с введенным светодиодом по существу соответствует толщине пленки синтетического материала без введенного светодиода. Кроме того, тем самым может достигаться то, что могут использоваться более толстые светодиоды, которые, в отличие от очень тонких светодиодов, являются гораздо более дешевыми при изготовлении. Поскольку введение светодиода в пленку синтетического материала производится перед ламинированием многослойного стекла, светодиод хорошо защищен механически. Повреждение светодиода, в особенности чувствительных электрических соединительных элементов, может быть надежно и безопасно предотвращено. К тому же светодиод может быть позиционирован с высокой точностью. Могут быть устранены недостатки известной согласно прототипу укладки светодиодов во время ламинирования. Благодаря только локальному подведению тепла к пленке синтетического материала можно благоприятным образом избежать того, что уже перед дегазацией многослойного стекла это приведет к склеиванию и тем самым к появлению воздушных включений между пленкой синтетического материала и пластинами многослойного стекла. В частности, нагревание пленки синтетического материала по меньшей мере в области светодиода в текучем состоянии проводится перед удалением воздуха из многослойного стекла.

Согласно одному варианту исполнения предусматривается, что источник тепла нагревает пленку синтетического материала по меньшей мере в области светодиода до текучего состояния подведением теплоты излучения и/или путем конвективной теплоотдачи. Тем самым для подведения тепла к пленке синтетического материала могут быть применены многочисленные различные источники тепла.

Согласно дополнительному варианту исполнения предусматривается, что источник тепла выполнен в виде пленочного нагревательного элемента, который приклеивается к наружной поверхности первой пластины или второй пластины. Применение пленочного нагревательного элемента благоприятным образом представляет собой экономичное решение и обеспечивает равномерное подведение тепла в области определенной площади.

Согласно дополнительному варианту исполнения предусматривается, что пленочный нагревательный элемент наклеивается исключительно на часть или, соответственно, участок наружной поверхности первой пластины или второй пластины.

Согласно дополнительному варианту исполнения предусматривается, что пленка синтетического материала нагревается до температуры от 50 до 150°С, предпочтительно от 80 до 150°С, причем пленка синтетического материала после охлаждения до температуры ниже 50°С сохраняет свою форму. Вышеуказанный температурный диапазон благоприятным образом соответствует температуре стеклования многих пленок синтетического материала, при которой синтетический материал переходит в состояние от резинообразного до вязкотекучего, и тем самым становится текучим.

Согласно дополнительному варианту исполнения предусматривается, что светодиод вводится в нагретую до текучего состояния пленку синтетического материала с приложением силы, направленной по существу перпендикулярно пленке синтетического материала. Тем самым светодиод может быть введен в пленку синтетического материала с позиционной точностью.

Согласно дополнительному варианту исполнения предусматривается, что заданный объем пленки синтетического материала при введении светодиода в нагретую до текучего состояния пленку синтетического материала вытесняется по существу в продольном направлении пленки синтетического материала. Тем самым толщина пленки синтетического материала даже при введении относительно толстого светодиода благоприятным образом не увеличивается.

Согласно дополнительному варианту исполнения предусматривается, что при введении светодиода в нагретую до текучего состояния пленку синтетического материала до 100%, предпочтительно до 95%, в особенности предпочтительно до 90% объема пленки синтетического материала вытесняются светодиодом по направлению толщины пленки синтетического материала. Тем самым светодиод благоприятным образом вводится в пленку синтетического материала, причем остается пленка синтетического материала с минимальной толщиной по существу 0%, 5% или 10%.

Согласно дополнительному варианту исполнения предусматривается, что пленка синтетического материала содержит поливинилбутираль, этиленвинилацетат, полиакрилат, полиметилметакрилат или полиуретан, или состоит из одного или многих этих материалов. Тем самым в зависимости от требований может быть выбран подходящий материал пленки синтетического материала для соответствующей цели применения.

Согласно дополнительному варианту исполнения предусматривается, что светодиод размещается на печатной плате, в частности, включающей пленку. Тем самым может обеспечиваться электропитание светодиода, и делается возможным желательное позиционирование в зависимости от конструктивных требований в области многослойного стекла.

Согласно дополнительному варианту исполнения предусматривается, что светодиод имеет толщину вплоть до 1 мм, предпочтительно до 0,7 мм. Светодиоды с такой толщиной являются гораздо более выгодными по стоимости изготовления, чем более тонкие светодиоды, и тем самым содействуют снижению стоимости многослойного стекла, оснащенного светодиодом или, соответственно, светодиодами.

Согласно дополнительному варианту исполнения предусматривается, что излучающая свет сторона светодиода ориентирована к первой пластине или ко второй пластине. Тем самым светодиод, например, может быть обращен к пассажирскому салону или к наружной стороне автомобиля. Тем самым в зависимости от направленности светодиода достигается другая цель применения.

Описанные варианты исполнения и усовершенствования могут быть произвольно скомбинированы между собой. Дополнительные возможные варианты исполнения, усовершенствования и варианты осуществления изобретения включают также не указанные конкретно комбинации описанных до сих пор или впоследствии признаков изобретения в отношении примеров осуществления.

Краткое описание чертежей

Как показано:

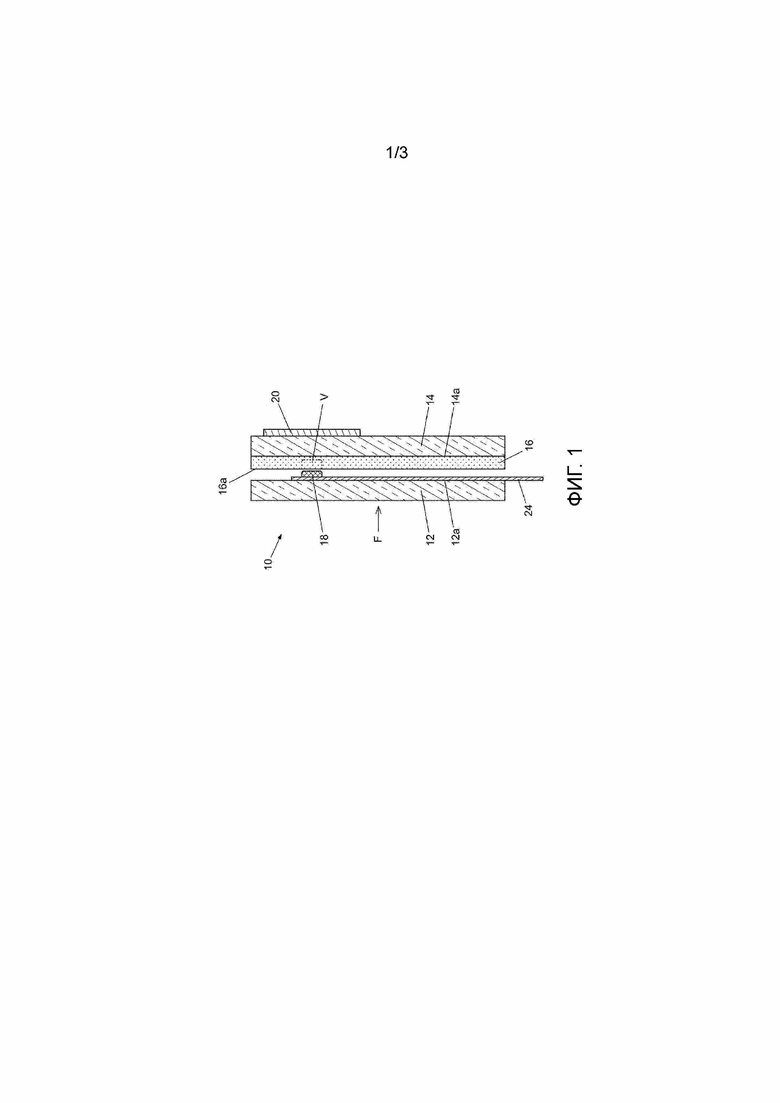

Фиг. 1 представляет вид сбоку многослойного стекла для автомобиля перед введением светодиода в пленку синтетического материала согласно предпочтительному варианту осуществления изобретения;

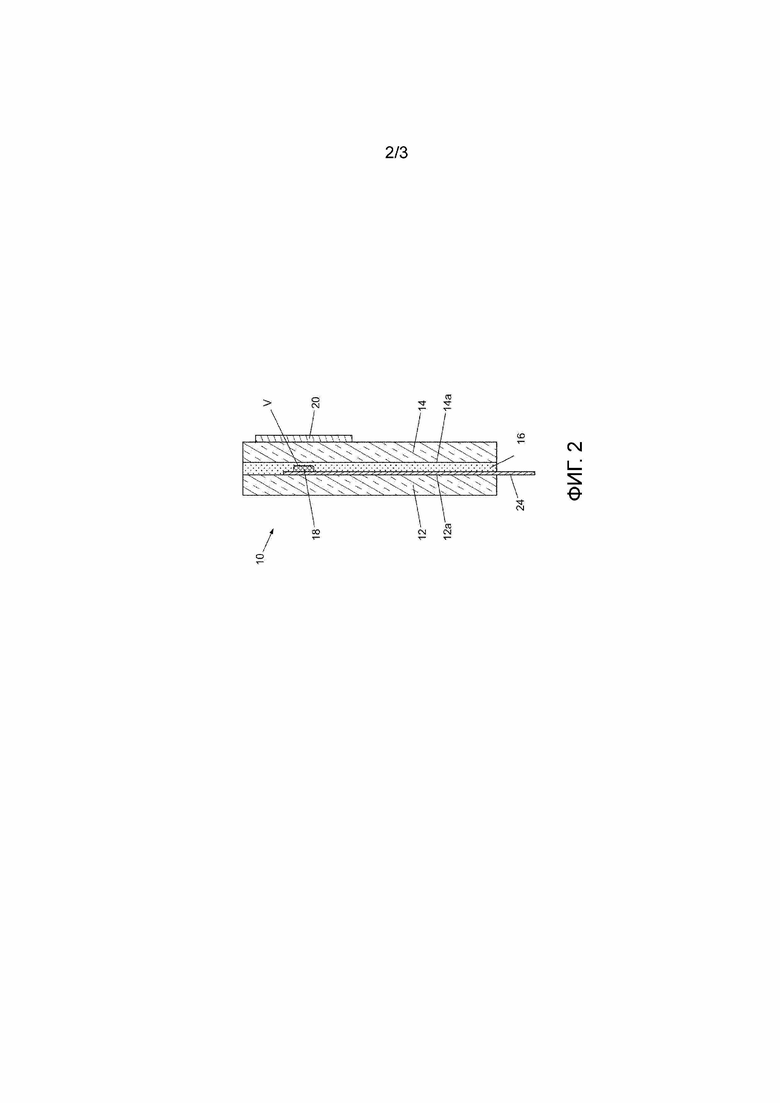

Фиг. 2 представляет вид сбоку многослойного стекла для автомобиля после введения светодиода в пленку синтетического материала согласно предпочтительному варианту осуществления изобретения; и

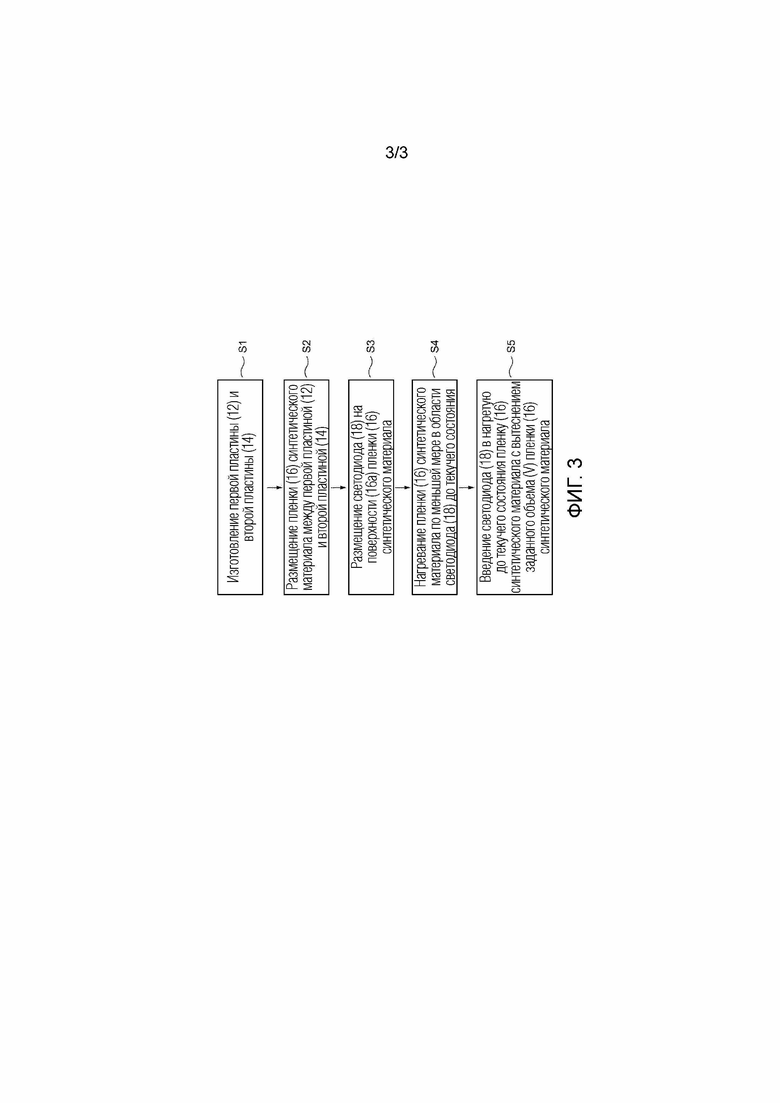

Фиг. 3 представляет технологическую блок-схему способа получения многослойного стекла для автомобиля согласно предпочтительному варианту осуществления изобретения.

На фигурах чертежей одинаковые ссылочные позиции обозначают одинаковые или функционально подобные элементы, конструкционные детали или компоненты, если не оговаривается иное.

Многослойное стекло 10 для автомобиля имеет первую пластину 12 и вторую пластину 14. Между первой пластиной 12 и второй пластиной 14 размещается пленка 16 синтетического материала. Кроме того, на поверхности 16а пленки 16 синтетического материала размещен светодиод 18.

Кроме того, предусматривается источник 20 тепла, который прилегает по меньшей мере в области светодиода 18 к наружной поверхности второй пластины 14 или, соответственно, размещается на ней. В альтернативном варианте, источник 20 тепла может быть размещен на расстоянии от наружной поверхности 14а второй пластины. В альтернативном варианте, источник 20 тепла, например, может быть размещен на наружной поверхности 12а первой пластины 12, или же размещен на расстоянии от наружной поверхности 12а первой пластины 12.

Источник 20 тепла в данном варианте исполнения выполнен в виде пленочного нагревательного элемента. Пленочный нагревательный элемент приклеен к наружной поверхности 14а второй пластины 14. В альтернативном варианте, может быть предусмотрен другой подходящий источник тепла, который, например, сформирован так, чтобы подводить тепловое излучение и/или обеспечивать конвективную теплоотдачу.

Пленочный нагревательный элемент нагревает пленку 16 синтетического материала локально, по меньшей мере в области светодиода 18, до текучего состояния. В этом текучем состоянии пленки 16 синтетического материала светодиод 18 может быть введен и, соответственно, вдавлен в нагретую пленку 16 синтетического материала с вытеснением заданного объема V пленки 16 синтетического материала из пленки 16 синтетического материала. Светодиод 18 вводится в нагретую до текучего состояния пленку 16 синтетического материала предпочтительно с приложением направленной по существу перпендикулярно пленке 16 синтетического материала силы F. В альтернативном варианте, сила также может иметь другое направление. Пленка 16 синтетического материала нагрета до температуры от 50 до 150°С, предпочтительно от 80 до 150°С. Пленка 16 синтетического материала после охлаждения до температуры ниже 50°С предпочтительно сохраняет свою форму.

Заданный объем V пленки 16 синтетического материала при введении светодиода 18 в нагретую до текучего состояния пленку 16 синтетического материала вытесняется по существу по продольному направлению пленки 16 синтетического материала. Тем самым толщина пленки 16 синтетического материала благоприятным образом сохраняется. При введении светодиода 18 в нагретую до текучего состояния пленку 16 синтетического материала до 90% объема V пленки 16 синтетического материала вытесняются светодиодом 18 по направлению толщины пленки 16 синтетического материала.

Пленка 16 синтетического материала предпочтительно выполнена из поливинилбутираля. В альтернативном варианте, пленка 16 синтетического материала может быть сформирована, например, из этиленвинилацетата, полиакрилата, полиметилметакрилата или полиуретана. Светодиод 18 размещается на печатной плате, в частности, включающей дополнительную пленку. В альтернативном варианте, светодиод 18 может быть, например, посредством тонкого электрического провода соединен с источником питания. Число применяемых светодиодов может выбираться произвольно.

Нагревание пленки 16 синтетического материала по меньшей мере в области светодиода 18 до текучего состояния проводится до удаления воздуха из многослойного стекла 10. Толщина светодиода 18 составляет до 1 мм, предпочтительно до 0,7 мм. Излучающая свет сторона светодиода 18 предпочтительно обращена ко второй пластине 14. В альтернативном варианте, излучающая свет сторона светодиода 18 может быть обращена, например, к первой пластине 12.

Фиг. 2 показывает вид сбоку многослойного стекла для автомобиля после введения светодиода в пленку синтетического материала согласно предпочтительному варианту осуществления изобретения.

В данном показанном состоянии пленка синтетического материала уже была нагрета пленочным нагревательным элементом до текучего состояния, и светодиод 18 был введен в нагретую до текучего состояния пленку 16 синтетического материала с вытеснением заданного объема V пленки 16 синтетического материала.

Расстояние между первой пластиной 12 и второй пластиной 14 в многослойном стекле является таким, как представлено на Фиг. 2, тем самым лишь минимально превышающим толщину светодиода 18. Это обусловливается тем, что нагретая до текучего состояния пленка 16 синтетического материала при введении светодиода 18 вытесняется в область светодиода 18.

В частности, до 90% объема V пленки 16 синтетического материала вытесняются светодиодом 18 по направлению толщины пленки 16 синтетического материала. Тем самым по направлению толщины пленки 16 синтетического материала остаются только 10% объема V пленки 16 синтетического материала смежно со светодиодом 18 по направлению толщины пленки 16 синтетического материала.

Фиг. 3 показывает технологическую блок-схему способа получения многослойного стекла для автомобиля согласно предпочтительному варианту осуществления изобретения.

Способ включает согласно стадии S1 изготовление первой пластины и второй пластины, согласно стадии S2 размещение пленки синтетического материала между первой пластиной и второй пластиной, и согласно стадии S3 размещение светодиода на поверхности пленки синтетического материала.

Кроме того, способ включает согласно стадии S4 нагревание пленки синтетического материала по меньшей мере в области светодиода до текучего состояния, и согласно стадии S5 введение светодиода в нагретую до текучего состояния пленку синтетического материала с вытеснением заданного объема пленки синтетического материала, а также последующее ламинирование первой пластины и второй пластины с размещенной между ними пленкой синтетического материала.

Многослойное стекло 10 согласно настоящему изобретению может быть применено не только в области автомобилей, и также в области строений для остекления зданий.

Список ссылочных позиций

10 многослойное стекло

12 первая пластина

12а наружная поверхность первой пластины

14 вторая пластина

14а наружная поверхность второй пластины

16 пленка синтетического материала

16а поверхность пленки синтетического материала

18 светодиод

20 источник тепла

22 углубление

24 печатная плата

F сила

V объем

Изобретение касается освещаемого многослойного стекла, в частности ветрового стекла, заднего стекла, бокового стекла или стекла для крыши автомобиля, и касается способа получения многослойного стекла. Способ включает нагревание пленки синтетического материала по меньшей мере в области светодиода до текучего состояния посредством источника тепла, прилегающего к наружной поверхности первой пластины или второй пластины источника тепла или размещенного на расстоянии от наружной поверхности первой пластины или второй пластины, и введение светодиода в нагретую до текучего состояния пленку синтетического материала с вытеснением заданного объема пленки синтетического материала. После введения светодиода в пленку синтетического материала проводится ламинирование первой пластины и второй пластины с размещенной между ними пленкой синтетического материала. Изобретение обеспечивает улучшенное многослойное стекло, которое может освещаться по меньшей мере на отдельных участках, при этом освещение обладает возможностью простого и экономичного интегрирования в многослойное стекло. 7 з.п. ф-лы, 3 ил.

1. Способ получения многослойного стекла (10) для автомобиля, включающий в себя стадии:

изготовления первой пластины (12) и второй пластины (14);

размещения пленки (16) синтетического материала между первой пластиной (12) и второй пластиной (14);

размещения светодиода (18) на поверхности (16а) пленки (16) синтетического материала;

локального нагревания пленки (16) синтетического материала по меньшей мере в области светодиода (18) до текучего состояния посредством источника (20) тепла, прилегающего к наружной поверхности (12а; 14а) первой пластины (12) или второй пластины (14) или размещенного на расстоянии от наружной поверхности (12а; 14а) первой пластины (12) или второй пластины (14); введения светодиода (18) в нагретую до текучего состояния пленку (16) синтетического материала с вытеснением заданного объема (V) пленки (16) синтетического материала;

после введения светодиода в пленку синтетического материала ламинирования первой пластины (12) и второй пластины (14) посредством размещенной между ними пленки (16) синтетического материала.

2. Способ по п. 1, отличающийся тем, что источник (20) тепла нагревает пленку (16) синтетического материала по меньшей мере в области светодиода (18) подведением теплоты излучения и/или путем конвективной теплоотдачи.

3. Способ по п. 1 или 2, отличающийся тем, что источник (20) тепла выполнен в виде пленочного нагревательного элемента, который приклеивается к наружной поверхности (12а; 14а) первой пластины (12) или второй пластины (14).

4. Способ по п. 3, отличающийся тем, что пленочный нагревательный элемент наклеивают исключительно на часть наружной поверхности (12а; 14а) первой пластины (12) или второй пластины (14).

5. Способ по одному из предшествующих пп. 1-4, отличающийся тем, что пленка синтетического материала нагревается до температуры от 50 до 150°С, предпочтительно от 80 до 150°С, причем пленка (16) синтетического материала после охлаждения до температуры ниже 50°С сохраняет свою форму.

6. Способ по одному из предшествующих пп. 1-5, отличающийся тем, что светодиод (18) вводится в нагретую до текучего состояния пленку (16) синтетического материала с приложением силы (F), направленной по существу перпендикулярно пленке (16) синтетического материала.

7. Способ по одному из предшествующих пп. 1-6, отличающийся тем, что заданный объем (V) пленки (16) синтетического материала при введении светодиода (18) в нагретую до текучего состояния пленку (16) синтетического материала вытесняется по существу в продольном направлении пленки (16) синтетического материала.

8. Способ по одному из предшествующих пп. 1-6, отличающийся тем, что при введении светодиода (18) в нагретую до текучего состояния пленку (16) синтетического материала до 95% объема (V) пленки (16) синтетического материала вытесняются светодиодом (18) по направлению толщины пленки (16) синтетического материала.

| WO 2007057454 A1, 24.05.2007 | |||

| WO 2009024278 A1, 26.02.2009 | |||

| WO 2008083915 A1, 17.07.2008 | |||

| CH 698260 B1, 30.06.2009. |

Авторы

Даты

2019-11-06—Публикация

2017-09-21—Подача