Изобретение относится к лазерной технике и может быть использовано для систем формирования потока рабочей среды в газовых лазерах замкнутого цикла.

Известно устройство системы циркуляции рабочей среды газового лазера с поперечной оптической накачкой (И.В. Андреев и др., Молодежь в науке: сборник докладов 13-й научно-технической конференции. - г. Саров: ФГУП «РФЯЦ-ВНИИЭФ», 2014 с. 4-10). Рабочая среда представляет собой смесь паров рабочего вещества с буферным газом, например, аргоном, ксеноном, гелием и т.д.). Лазерная камера включена в двухконтурный газовый тракт с прокачкой рабочей среды по замкнутому циклу. В первом газовом контуре первый нагнетатель обеспечивает непрерывный проток рабочей среды через первый канал внутри лазерной камеры. Во втором газовом контуре второй нагнетатель формирует отсекающие потоки в виде четырех струй через раздельные щелевые зазоры для защиты четырех окон камеры от попадания паров рабочего вещества. При эксплуатации устройства реализуется режим работы, при котором часть паров рабочего вещества переходит из первого канала в щелевые зазоры и уносится отсекающими потоками. В стенках первого канала выполнены сквозные отверстия прямоугольной формы для прохождения пучков накачки и генерации. Лазерная камера снабжена четырьмя трубчатыми защитными секциями, в которых закреплены окна из оптически прозрачного материала, например, кварца.

К недостаткам аналога можно отнести конструктивную особенность газового тракта, состоящую в том, что рабочая среда всегда протекает через центральную часть лазерной камеры и происходит непрерывное осаждение частиц рабочего вещества на стенки первого канала и щелевых зазоров в центральной части лазерной камеры. При нагреве конструкционных элементов центральной части лазерной камеры происходит испарение рабочего вещества со стенок первого контура и возрастание его концентрации в первом газовом контуре. В области щелевых зазоров происходит взаимодействие дозвуковых потоков первого и второго газовых контуров, приводящее к возникновению турбулентных вихрей, которые вызывают увеличение количества осаждаемого на стенках первого контура и щелевых зазоров рабочего вещества.

Известно устройство газового лазера с оптической накачкой по описанию к заявке US №2014/0023100 авторов J. Zweiback et al., опубликованной 23.01.2014, включающее в себя лазерную камеру с накачиваемым объемом рабочей среды и с прозрачными торцевыми окнами, первый газовый контур для непрерывной прокачки рабочей среды через внутреннюю полость лазерной камеры, второй газовый контур, предназначенный для обдува окон лазерной камеры, источник паров рабочего вещества, расположенный перед лазерной камерой с накачиваемым объемом в первом газовом контуре и предназначенный для насыщения буферного газа парами рабочего вещества, нагнетатель для прокачки рабочей среды по первому каналу через лазерную камеру, входящему в состав первого газового контура и щелевые зазоры обдува окон, входящие в состав второго газового контура, систему очистки буферного газа от паров рабочего вещества в виде конденсатора-теплообменника, расположенную в первом газовом контуре после лазерной камеры и обеспечивающую поступление на вход нагнетателя чистого буферного газа, подогреваемый источник паров рабочего вещества с развитой поверхностью. Рабочая среда представляет собой смесь из буферного газа и паров рабочего вещества.

Второй газовый контур соединен одним концом с первым газовым контуром в области между нагнетателем и источником паров рабочего вещества, а другим концом - с лазерной камерой.

В результате нагрева источника паров рабочего вещества рабочее вещество испаряется и смешивается с буферным газом, протекающим по первому газовому контуру от нагнетателя к лазерной камере. После выхода из центральной части лазерной камеры, смесь буферного газа и паров рабочего вещества направляется в первый газовый контур и поступает в конденсатор-теплообменник. В конденсаторе-теплообменнике буферный газ охлаждается и очищается от паров рабочего вещества. Очищенный буферный газ подается на вход нагнетателя, обеспечивающего дальнейшую его циркуляцию внутри первого газового контура. Чистый буферный газ поступает с участка первого газового контура, расположенного между нагнетателем и источником паров рабочего вещества, в щелевые зазоры, являющиеся частью второго газового контура. Вывод буферного газа из щелевых зазоров осуществляется непосредственно в первый газовый контур.

В качестве основных достоинств приведенной конструкции можно выделить возможность частичной очистки газовой среды от паров рабочего вещества на выходе из центральной части лазерной камеры и осуществление непрерывного контроля его концентрации в потоке первого газового контура.

Недостатками данного устройства является необходимость полной очистки буферного газа от паров рабочего вещества в первом газовом контуре после прохождения им центральной части лазерной камеры и наполнения буферного газа парами рабочего вещества до требуемой концентрации после прохождения нагнетателя и конструктивная реализация, при которой в режиме работы устройства происходит непрерывное осаждение паров рабочего вещества на конструкционные элементы в центральной части лазерной камеры. При включении источника оптической накачки происходит резкое возрастание концентрации рабочего вещества в потоке рабочей среды, которое оказывает негативное влияние на выходные параметры устройства.

Таким образом, указанные недостатки не позволяют предотвратить рост концентрации рабочего вещества в составе рабочей среды лазера в процессе работы источника оптической накачки при нагреве конструктивных элементов центральной части лазерной камеры.

Известна также система для циркуляции рабочей среды газового лазера (Hersman F William, Watt David W., патент США US 9653869 (B1) опубликован 16.05.2017), выбранная за прототип. Система для циркуляции рабочей среды газового лазера содержит лазерную камеру и два газовых контура, в одном из примеров с нагнетателями, проходящих через внутренний объем камеры с образованием каналов, так, что внутри камеры первый канал отделен от второго канала стенками с образованием конструкции типа труба в трубе, первый контур служит для циркуляции рабочей среды, включающей пары рабочего вещества и буферный газ, а второй контур предназначен для циркуляции буферного газа, первый газовый контур содержит источник паров рабочего вещества, а второй газовый контур содержит устройство очистки от паров рабочего вещества, в стенках выполнены сквозные технологические отверстия, через которые обеспечивается контакт газовых потоков обоих каналов. Элементы первого и второго газового контуров снабжены нагревателями.

В примере конкретной реализации устройство имеет внутреннюю полость, в которой создано поле оптической накачки, и формирователь потоков, оптически и газодинамически связанный с полостью, причем формирователь потоков включает в себя первый канал, имеющий в своем составе диффузор, конфузор и промежуток между ними. Кромки диффузора и конфузора профилированы на местах примыкания к полости. Первый канал выполнен с возможностью подачи потока рабочей газовой среды, содержащей пары рабочего вещества в полость, содержащую поле оптической накачки. Второй канал окружает первый канал по типу конструкции труба в трубе с образованием каналов, выполненных в виде щелевых зазоров между стенками первого и второго газовых контуров. Второй контур выполнен с возможностью подачи газового потока, не содержащего пары рабочего вещества в указанные каналы, и ограничивает по периферии первый поток газа, содержащий пары рабочего вещества. Поток газа в щелевых зазорах между стенками первого и второго газовых контуров не содержит пары рабочего вещества и образует защитный слой вдоль оптических окон с целью предотвращения или минимизации химического воздействия на него и/или осаждения на внутренних поверхностях оптических окон. В примере конкретной реализации оптические окна выполнены из плавленого кварца или сапфира.

Система циркуляции газа в прототипе может быть сконфигурирована так, чтобы приводить в движение газы в двух отдельных контурах циркуляции: первый газовый контур циркуляции рабочей среды с парами рабочего вещества и второй газовый контур циркуляции буферного газа без паров рабочего вещества.

В некоторых вариантах осуществления изобретения рабочая среда, содержащая пары рабочего вещества, и буферный газ без паров рабочего вещества могут одновременно поступать в оптическую полость накачки с разными температурами. Например, в одном примере, газ, содержащий пары рабочего вещества и на входе диффузора, может иметь температуру в диапазоне около 100°С или выше (например, около 150-200°С), в то время как буферный газ проходящий в щелевых зазорах имеет температуру около 100°С или менее (например, комнатную температуру).

В этих условиях стенки первого канала в центральной части лазерной камеры находятся при некоторой промежуточной температуре между температурами газа в основном канале и газа в канале обдува, определяемого стационарным решением уравнения теплопроводности с заданными граничными условиями. Из-за разности температур стенок первого канала и потока рабочей среды в промежутке времени до момента включения источника оптической накачки происходит осаждение паров рабочего вещества. Количество осажденного рабочего вещества определяется в соответствии с уравнением, описывающим зависимость давления насыщенных паров рабочего вещества от температуры и тепловым режимом работы устройства.

При включении источника оптической накачки в устройстве происходит объемное выделение тепла в газовую среду первого рабочего контура за счет кинетических процессов, происходящих в активной среде, а также возникновение изотропного по направлению спонтанного излучения. Данные факторы, действуя совместно, приводят к существенному разогреву стенок первого и второго каналов в центральной части лазерной камеры.

Основным недостатком устройства, принятого за прототип, является его конструктивная реализация, при которой в режиме работы без включения источников накачки происходит непрерывное осаждение паров рабочего вещества на конструкционные элементы в центральной части лазерной камеры. В основном осаждение реализуется на стенках первого и второго каналов, а также на ряде элементов газового тракта, имеющих пониженную относительно потока рабочей среды температуру.

Указанный недостаток обусловлен тем, что при непрерывном течении рабочей среды через первый канал частицы рабочего вещества неизбежно оседают на стенках, образуя моно или мульти атомарные слои. Кроме этого в центральной части лазерной камеры непрерывно контактируют два потока: поток рабочей среды первого газового контура и поток второго газового контура. В зоне контактов потоков наблюдается их турбулентное перемешивание и, соответственно, массоперенос частиц рабочего вещества во второй контур. По аналогии с первым контуром происходит осаждение частиц рабочего вещества на стенки второго контура. При включении источника оптической накачки происходит резкое возрастание концентрации рабочего вещества в потоке рабочей среды, вызываемое нагревом стенок первого и второго каналов потоком спонтанного излучения. Неконтролируемое увеличение концентрации рабочего вещества в первом контуре, протекающем через внутреннюю полость лазерной камеры, и вызываемое им увеличение концентрации во втором контуре, оказывают негативное влияние на выходные характеристики устройства.

Таким образом, известное устройство, выбранное за прототип, не позволяет предотвратить рост концентрации рабочего вещества в составе рабочей среды лазера в процессе работы источников накачки, при нагреве конструктивных элементов центральной части лазерной камеры.

Технической задачей, на решение которой направлено заявляемое изобретение, является создание системы для циркуляции рабочей среды газового лазера, в которой предусмотрены средства, предотвращающие осаждение частиц рабочего вещества на конструктивные элементы в центральной части лазерной камеры.

Техническим результатом является предотвращение роста концентрации рабочего вещества в составе рабочей среды лазера в процессе работы источника оптической накачки, вызываемого нагревом конструктивных элементов центральной части лазерной камеры.

Другим техническим результатом, обеспечиваемым заявляемым устройством является поддержание температуры потока рабочей среды в первом газовом контуре, как при включенном источнике оптической накачки, так и при выключенном.

Кроме этого в устройстве заложена конструктивная особенность, позволяющая эффективно очищать газовый поток второго контура от поступающих туда паров рабочего вещества посредством конденсационной очистки и контролировать его температуру на входе в центральную часть лазерной камеры в широком диапазоне температур, как при включенном, так и при выключенном источнике оптической накачки.

В дополнение к этому устройство обеспечивает непрерывный контроль концентрации паров рабочего вещества во всех режимах эксплуатации, за счет применения узла измерения, установленного между источником паров рабочего вещества и трехходовым клапаном на входе лазерной камеры.

Данный технический результат достигается тем, что в системе для циркуляции рабочей среды газового лазера, содержащей лазерную камеру и два контура с нагнетателями для циркуляции рабочей среды, проходящих через внутренний объем камеры с образованием каналов, так, что внутри камеры первый канал отделен от второго канала стенками с образованием конструкции типа труба в трубе, первый контур служит для циркуляции рабочей среды, включающей пары рабочего вещества и буферный газ, а второй контур предназначен для циркуляции буферного газа, первый газовый контур содержит источник паров рабочего вещества, а второй газовый контур содержит устройство очистки от паров рабочего вещества, в стенках выполнены сквозные технологические отверстия, через которые обеспечивается контакт газовых потоков обоих каналов, элементы первого и второго газового контуров снабжены нагревателями, новым является то, что в состав первого газового контура дополнительно включены два управляемых трехходовых клапана, установленных на входе и выходе из лазерной камеры и обводной контур, размещенный между трехходовыми клапанами, таким образом, что в одном из положений трехходовые клапаны обеспечивают течение рабочей среды по обводному контуру, через источник паров рабочего вещества, часть первого контура включающего нагнетатель, минуя внутреннюю область камеры, а в другом положении трехходовых клапанов обеспечивается течение рабочей среды через внутреннюю область камеры, источник паров рабочего вещества и часть первого контура, включающего нагнетатель.

В первом частном случае заявляемое устройство содержит в составе первого газового контура теплообменник, установленный после трехходового клапана на выходе из лазерной камеры до источника паров рабочего вещества.

Во втором частном случае заявляемое устройство содержит в составе первого газового контура узел измерения концентрации паров рабочего вещества, установленный между источником паров рабочего вещества и трехходовым клапаном на входе лазерной камеры.

В третьем частном случае заявляемое устройство содержит в составе второго газового контура теплообменник, установленный между устройством очистки и лазерной камерой.

Влияние признаков на технический результат

Первый контур предназначен для обеспечения протока рабочей среды через внутреннюю полость в центральной части лазерной камеры, в которой осуществляется накачка. Циркуляцию рабочей среды по первому контуру обеспечивает нагнетатель. Узел измерения концентрации паров рабочего вещества, установленный между источником паров рабочего вещества и трехходовым клапаном на входе лазерной камеры, позволяет в режиме реального времени вести контроль концентрации паров рабочего вещества в составе рабочей среды в первом газовом контуре для обоих положений трехходовых клапанов.

Трехходовые клапаны обеспечивают два режима работы. Режимы реализуются за счет перенаправления потока рабочей среды первого контура либо через центральную часть лазерной камеры, либо через обводной контур.

Первый режим составляет более 90% от общего времени работы устройства, второй - 10% или менее, в зависимости от режимов эксплуатации устройства.

В первом режиме, когда источник оптической накачки не работает, поток рабочей среды в первом газовом контуре распространяется последовательно через нагнетатель, источник паров рабочего вещества, трехходовой клапан на входе в центральную часть лазерной камеры, обводной контур, трехходовой клапан на выходе из центральной части лазерной камеры, элементы первого газового контура, выполненные в виде труб, теплообменник первого газового контура и подается на вход нагнетателя, замыкая цикл. При этом прокачка буферного газа во втором контуре через каналы в виде щелевых зазоров, образованных в центральной части лазерной камеры может осуществляться с заданной скоростью, а может и не осуществляться, в зависимости от режима работы устройства.

Скорость потока в первом газовом контуре, замкнутом на обводной контур, может быть минимально достаточной для формирования и поддержания концентрации рабочего вещества в первом газовом контуре.

Контроль концентрации паров рабочего вещества может осуществляться в узле измерения концентрации паров рабочего вещества, установленным между источником паров рабочего вещества и трехходовым клапаном на входе лазерной камеры.

В первом режиме работы попадание паров рабочего вещества на стенки первого и второго газовых контуров в центральной части лазерной кюветы полностью исключается, так как отсутствует физический контакт потока рабочей среды, насыщенной парами рабочего вещества, со стенками первого и второго каналов. Таким образом, заявляемое устройство в данном режиме обеспечивает поддержание концентрации паров рабочего вещества в первом газовом контуре, замкнутом на обводной контур, на требуемом уровне и обеспечивает чистоту стенок каналов первого и второго газовых контуров в центральной части лазерной кюветы.

Во втором режиме, когда источник оптической накачки работает, поток рабочей среды в первом газовом контуре распространяется последовательно через нагнетатель, источник паров рабочего вещества, трехходовой клапан на входе в центральную часть лазерной камеры, лазерную камеру, трехходовой клапан на выходе из центральной части лазерной камеры, элементы первого газового контура, выполненные в виде труб, теплообменник первого газового контура и подается на вход нагнетателя, замыкая цикл. При этом прокачка рабочей среды в первом газовом контуре через каналы в центральной части лазерной камеры осуществляется с повышенной скоростью. Буферный газ во втором газовом контуре прокачивается так же с увеличенной по отношению к первому режиму скоростью. Значения скоростей в каналах первого и второго газовых контуров согласованы между собой по критерию минимизации массопереноса паров рабочего вещества из первого газового контура во второй в зоне контакта потоков в центральной части лазерной камеры.

При работе источника оптической накачки рабочая среда нагревается вследствие кинетических процессов, происходящих в активной среде. Область накачки является источником спонтанного излучения, которое поглощается стенками каналов, вызывая их нагрев. Наиболее сильно нагреваются стенки, расположенные в непосредственной близости от внутреннего объема камеры, в котором сформировано поле накачки и поле излучения генерации. Учитывая высокую плотность мощности излучения, нагрев стенок может достигать нескольких сот градусов.

Два указанных фактора, действуя совместно, приводят к дополнительному нагреву газовых потоков в первом и втором газовых контурах.

В первом контуре скорость прокачки рабочей среды в частном случае может изменяться в зависимости от температуры рабочей среды на выходе из центральной части лазерной камеры.

Таким образом, во втором режиме стенки первого и второго газовых контуров находятся при температуре, превышающей температуру потока рабочей среды в первом газовом контуре и буферного газа во втором газовом контуре. Такое различие в температуре не позволяет осесть парам рабочего вещества на стенки. С учетом того, что в первом режиме (работа через обводной контур) осаждение паров рабочего вещества на стенки не осуществляется и стенки каналов остаются чистыми. При их быстром нагреве не происходит выброса частиц рабочего вещества с поверхности и концентрация паров рабочего вещества в потоке не изменяется.

Существует также короткий промежуток, в котором происходит переключение трехходовых клапанов из первого режима во второй. При этом в первый контур подключается дополнительный объем рабочей среды, содержащийся в первом канале в центральной части лазерной камеры, не насыщенной парами рабочего вещества, и подбором определенного повышенного пропорционально соотношению объемов центральной части лазерной камеры и обводного контура значения концентрации паров рабочего вещества можно обеспечить оптимальное их значение во втором режиме.

В случае обратного переключения стенки первого и второго газовых контуров в центральной части лазерной кюветы остаются нагретыми до значительно температуры и осаждения паров рабочего вещества на них не происходит.

Таким образом, заявляемое устройство обеспечивает достижение заявленного технического результата во всех режимах работы, включая переходные.

Теплообменник установлен в основном контуре и предназначен для отвода тепла из рабочей среды, полученного в центральной части лазерной камеры при вводе излучения накачки во внутреннюю полость лазерной камеры. Охлаждение или нагрев теплоносителя осуществляются внешней системой, работающей в режиме с обратной связью по температуре. Применение данной составной части изобретения позволяет контролировать температуру рабочей среды в первом газовом контуре.

Источник паров рабочего вещества предназначен для его загрузки в объем лазерной камеры и последующего образования рабочей лазерной смеси.

Конденсационное устройство очистки с развитой поверхностью теплопроводных стенок обеспечивает очистку газовой смеси контура обдува от паров рабочего вещества. В данном устройстве газовый поток второго контура охлаждается до температуры ниже температуры фазового перехода в твердое состояние для рабочего вещества.

Нагнетатель контура обдува обеспечивает циркуляцию газовой смеси по контурам обдува.

Теплообменник контура обдува предназначен для нагрева газовой смеси контура обдува до требуемого значения, после ее охлаждения в конденсационном устройстве очистки.

Обводной контур предназначен для перенаправления потока рабочей среды по дополнительному пути, минуя центральную часть лазерной камеры, для предотвращения осаждения паров рабочего вещества на элементах газового тракта в центральной части лазерной кюветы.

Сущность изобретения поясняется чертежами.

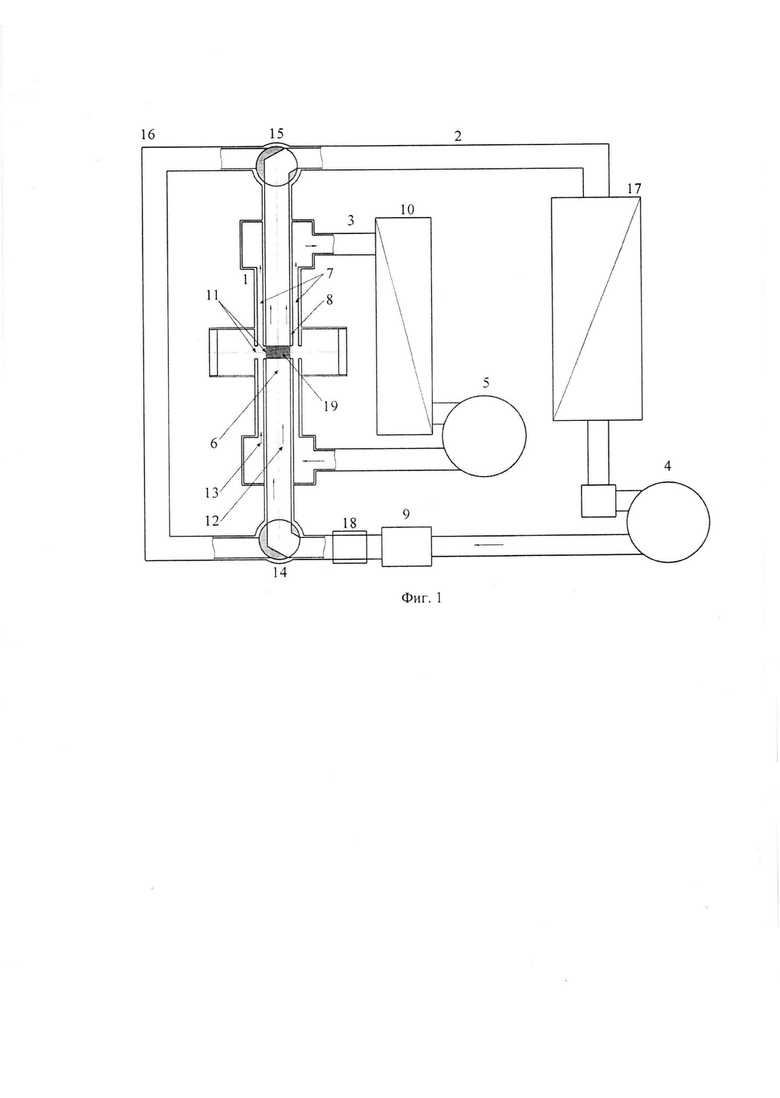

На Фиг. 1 приведен первый вариант системы для циркуляции рабочей среды газового лазера замкнутого цикла, где:

1 - лазерная камера;

2 - первый газовый контур;

3 - второй газовый контур;

4 - нагнетатель первого газового контура;

5 - нагнетатель второго газового контура;

6 - канал для циркуляции потока рабочей среды;

7 - каналы для циркуляции буферного газа;

8 -стенки, отделяющие первый канал от второго;

9 - источник паров рабочего вещества;

10 - устройство очистки газового потока во втором газовом контуре от паров рабочего вещества;

11 - сквозные технологические отверстия в стенках первого и второго газовых контуров;

12 - газовый поток первого газового контура;

13 - газовый поток второго газового контура;

14 - трехходовой клапан, установленный на входе в лазерную камеру;

15 - трехходовой клапан, установленный на выходе из лазерной камеры;

16 - обводной контур;

17 - теплообменник первого газового контура;

18 - узел измерения концентрации паров рабочего вещества,

19 - внутренний объем камеры, содержащий поле оптической накачки и лазерной генерации.

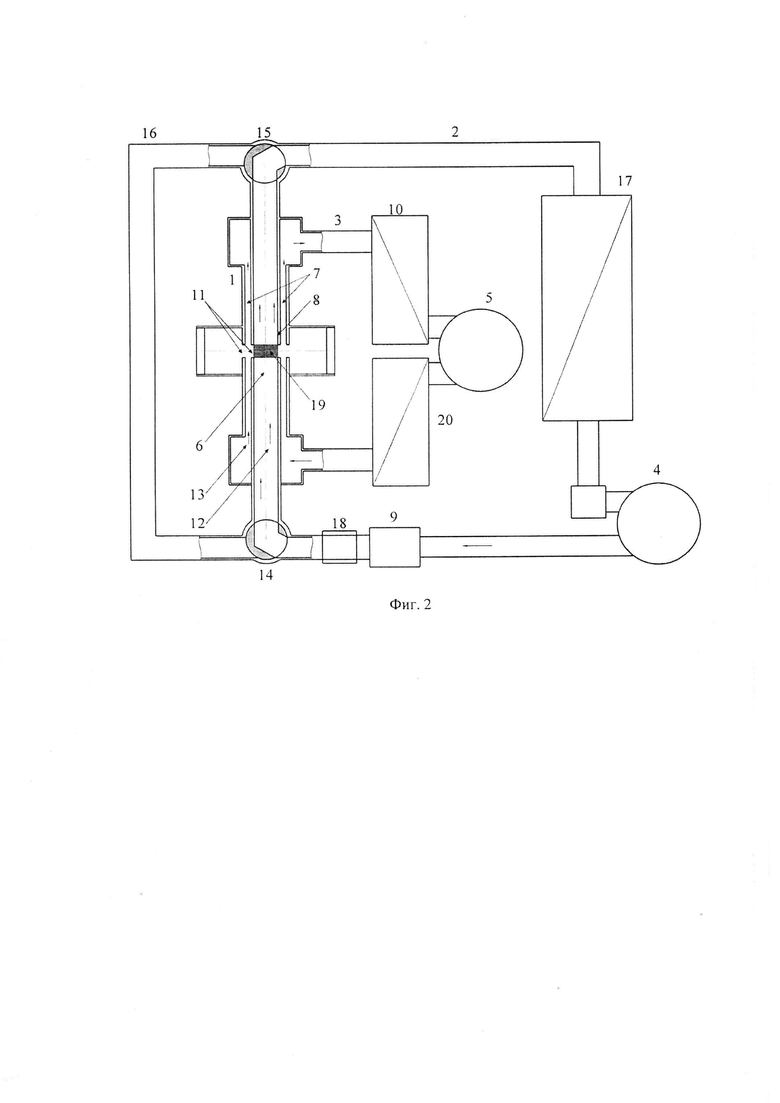

На Фиг. 2 приведен второй вариант системы для циркуляции рабочей среды газового лазера замкнутого цикла, где:

1 - лазерная камера;

2 - первый газовый контур;

3 - второй газовый контур;

4 - нагнетатель первого газового контура;

5 - нагнетатель второго газового контура;

6 - канал для циркуляции потока рабочей среды;

7 - каналы для циркуляции буферного газа;

8 -стенки, отделяющие первый канал от второго;

9 - источник паров рабочего вещества;

10 - устройство очистки газового потока во втором газовом контуре от паров рабочего вещества;

11 - сквозные технологические отверстия в стенках первого и второго газовых контуров;

12 - газовый поток первого газового контура;

13 - газовый поток второго газового контура;

14 - трехходовой клапан, установленный на входе в лазерную камеру;

15 - трехходовой клапан, установленный на выходе из лазерной камеры;

16 - обводной контур;

17 - теплообменник первого газового контура;

18 - узел измерения концентрации паров рабочего вещества;

19 - внутренний объем камеры, содержащий поле оптической накачки и лазерной генерации;

20 - теплообменник второго газового контура.

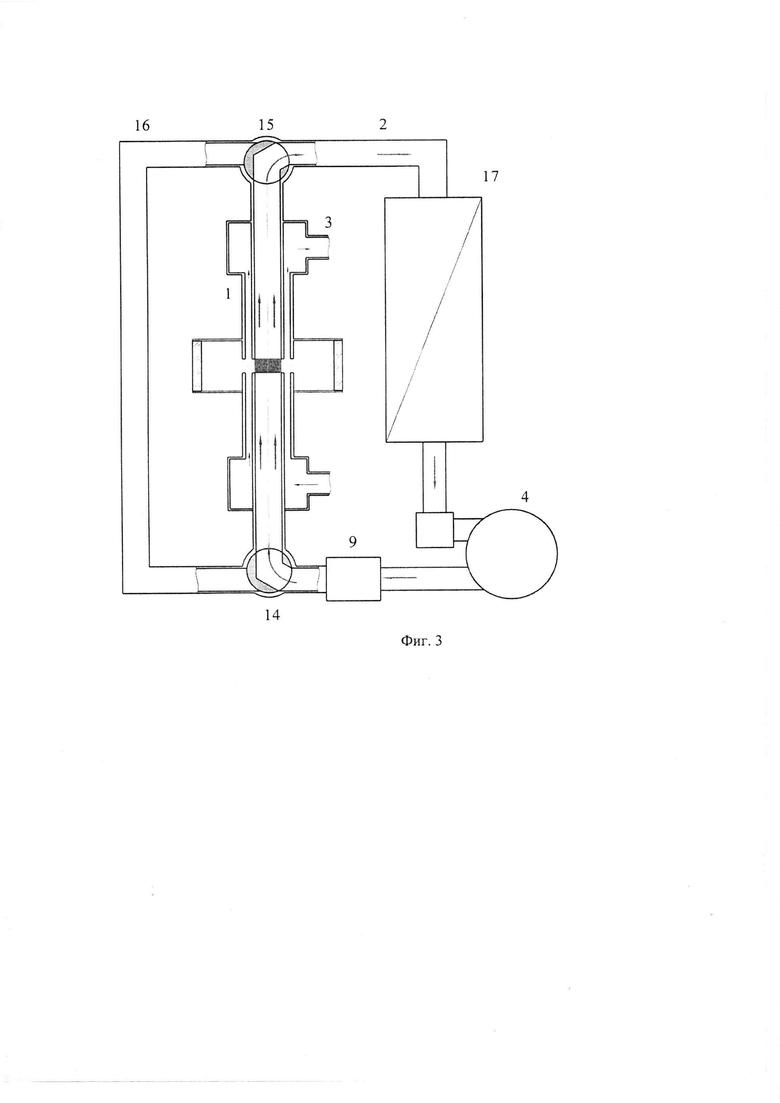

На Фиг. 3 приведено изображение системы для циркуляции рабочей среды газового лазера замкнутого цикла в режиме прокачки потока рабочей среды через лазерную камеру при работе оптического источника накачки, где:

1 - лазерная камера;

2 - первый газовый контур:

3 - второй газовый контур;

4 - нагнетатель первого газового контура; 9 - источник паров рабочего вещества;

14 - трехходовой клапан, установленный на входе в лазерную камеру;

15 - трехходовой клапан, установленный на выходе из лазерной камеры;

16 - обводной контур;

17 - теплообменник первого газового контура;

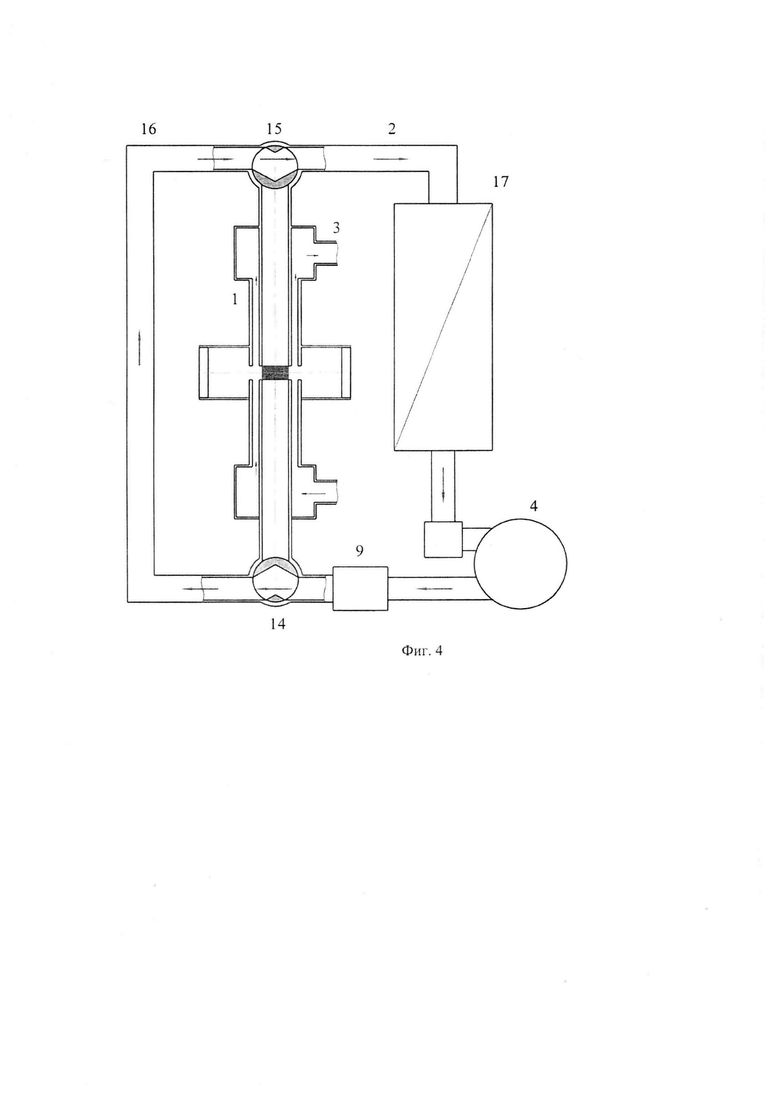

На Фиг. 4 приведено изображение системы для циркуляции рабочей среды газового лазера замкнутого цикла в режиме прокачки потока рабочей среды через обводной контур в случае, когда оптический источник накачки не работает, где:

1 - лазерная камера;

2 - первый газовый контур;

3 - второй газовый контур;

4 - нагнетатель первого газового контура; 9 - источник паров рабочего вещества;

14 - трехходовой клапан, установленный на входе в лазерную камеру;

15 - трехходовой клапан, установленный на выходе из лазерной камеры;

16 - обводной контур;

17 - теплообменник первого газового контура;

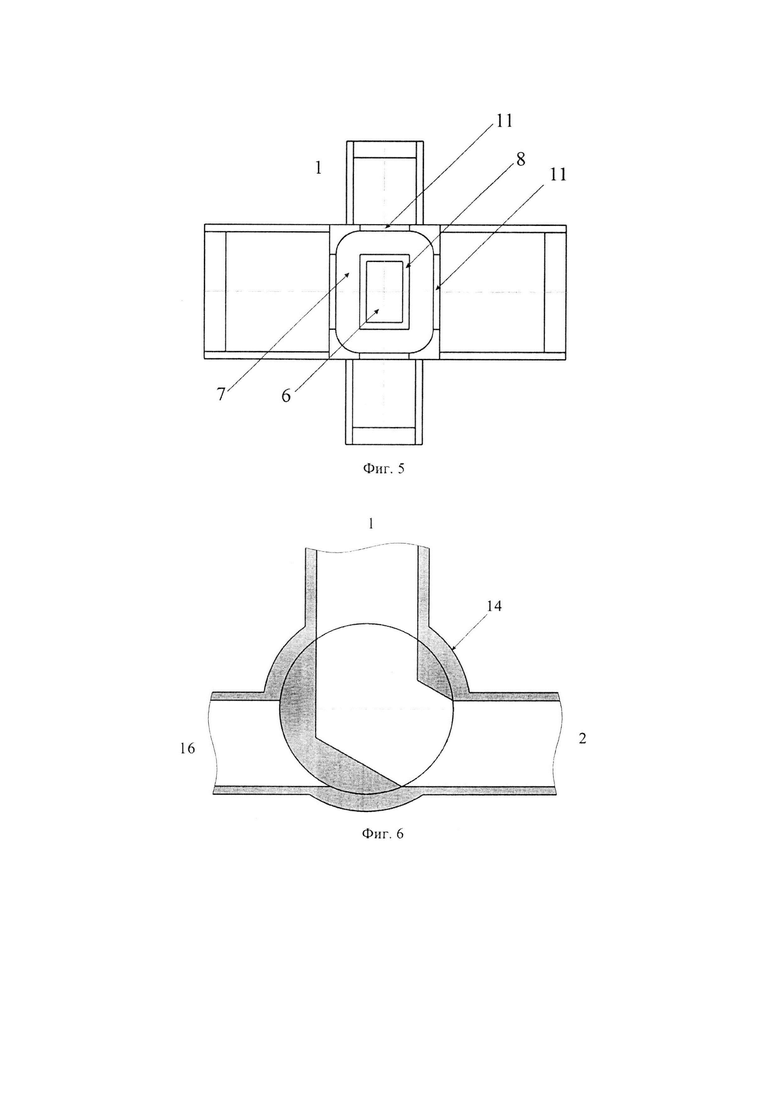

На Фиг. 5 приведено сечение лазерной камеры через геометрический центр внутреннего объема, в котором формируется поле накачки, где:

1 - лазерная камера;

6 - канал для циркуляции потока рабочей среды;

7 - каналы для циркуляции буферного газа;

8 - стенки, отделяющие первый канал от второго;

11 - сквозные технологические отверстия в стенках первого и второго газовых контуров;

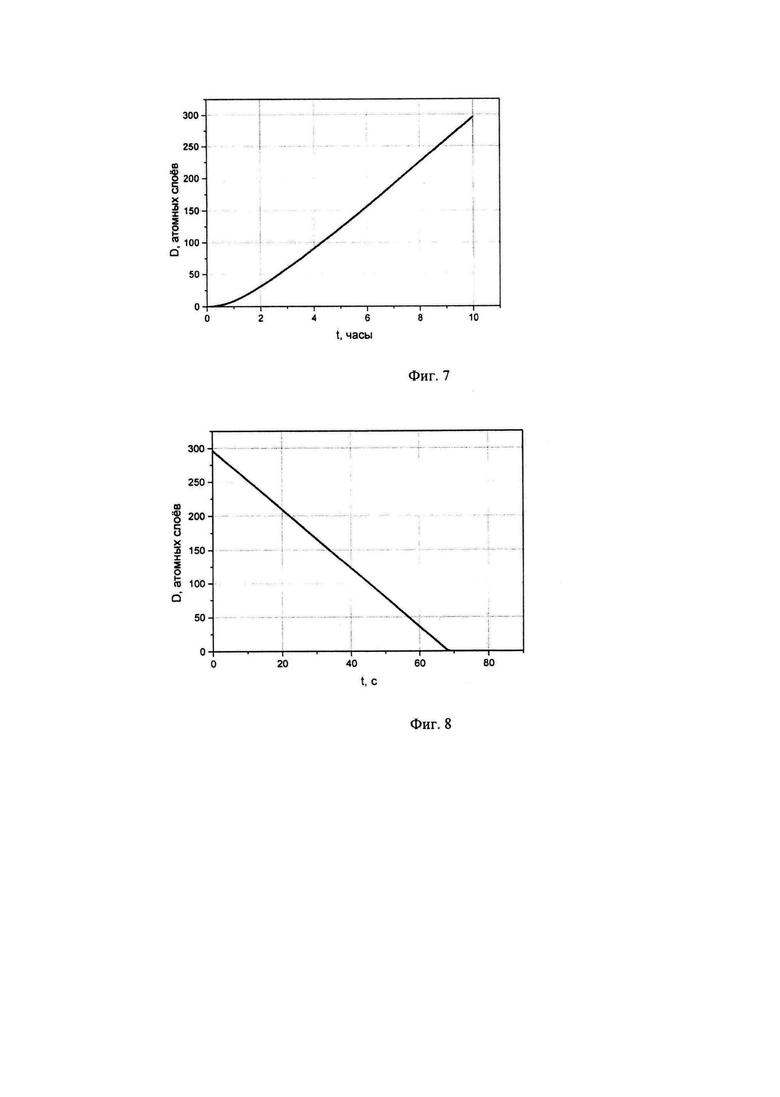

На Фиг. 6 приведена схема трехходового клапана в режиме направления газового потока первого конура через лазерную камеру, где:

1 - лазерная камера;

2 - первый газовый контур;

14 - трехходовой клапан, установленный на входе в лазерную камеру;

16 - обводной контур;

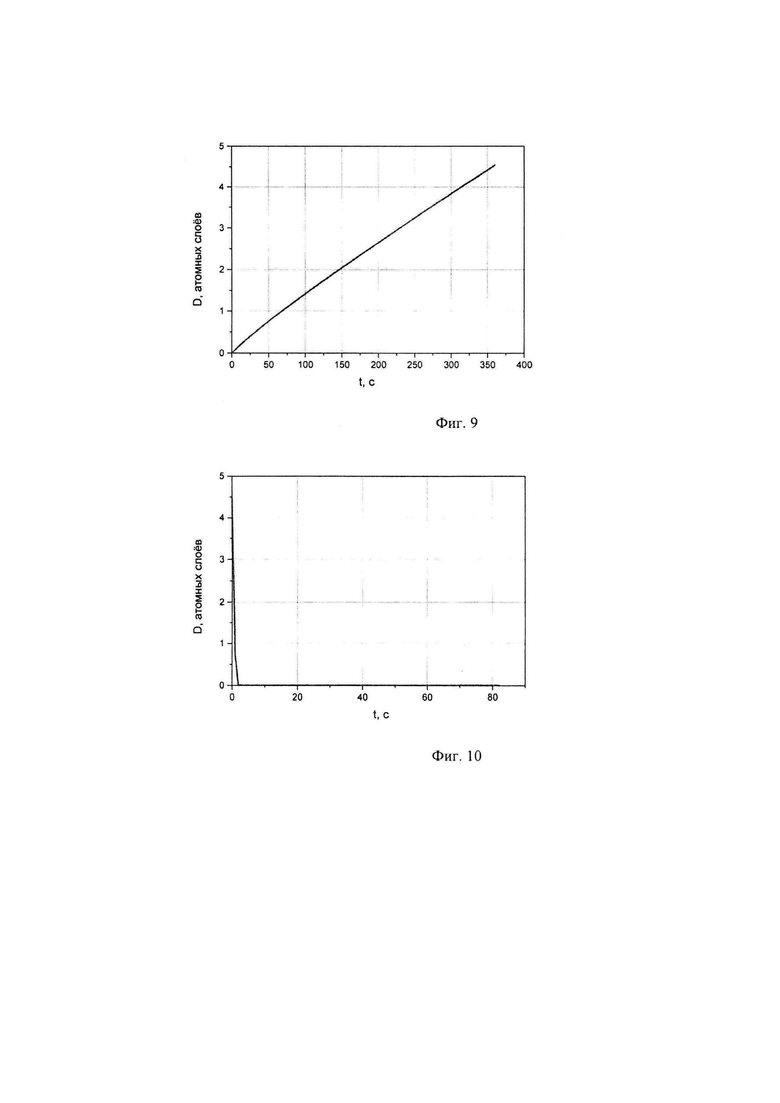

На Фиг. 7 приведена расчетная зависимость количества осажденного на стенках первого канала рабочего вещества в атомарных слоях от времени при выключенном источнике оптической накачки. Расчеты выполнены для устройства - прототипа, не содержащего обводного контура (поток рабочей среды постоянно протекает через центральную часть лазерной камеры) при следующих начальных значениях: температура источника паров рабочего вещества 160°С, температура нагнетателя и элементов первого газового контура 120°С, средняя температура поверхности стенок первого канала в центральной части лазерной камеры 100°С. По вертикальной оси отложено количество осажденного на стенках первого канала в центральной части лазерной камеры рабочего вещества в атомарных слоях, по горизонтальной оси - время в часах.

На Фиг. 8 приведена расчетная зависимость количества остающегося на стенках первого канала рабочего вещества в атомарных слоях от времени при включенном источнике оптической накачки. Расчеты выполнены для устройства - прототипа, не содержащего обводного контура (поток рабочей среды постоянно протекает через центральную часть лазерной камеры) при следующих начальных значениях: температура источника паров рабочего вещества 160°С, температура нагнетателя и элементов первого газового контура 120°С, средняя температура поверхности стенок первого канала в центральной части лазерной камеры 250°С. По вертикальной оси отложено количество остающегося на стенках первого канала в центральной части лазерной камеры рабочего вещества в атомарных слоях, по горизонтальной оси - время в секундах.

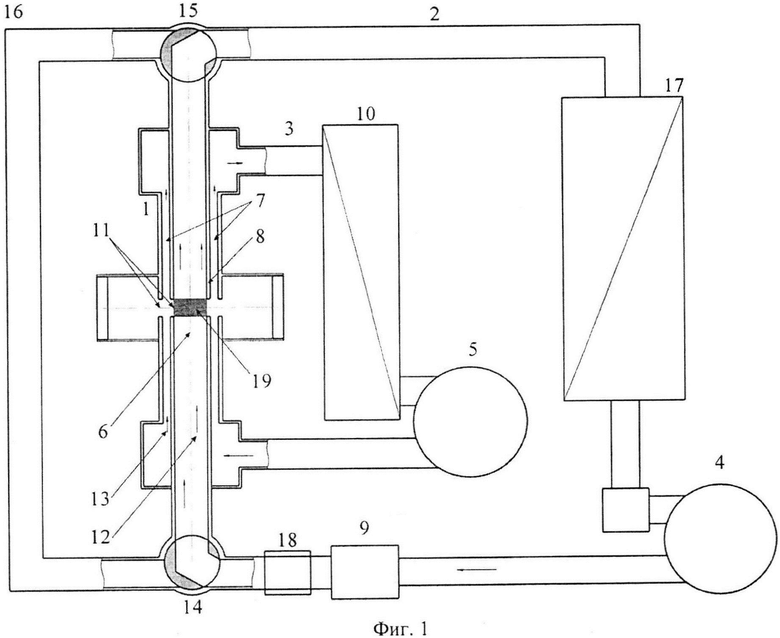

На Фиг. 9 приведена расчетная зависимость количества осажденного на стенках первого канала рабочего вещества в атомарных слоях от времени для заявляемого устройства в промежутке времени между переключением трехходовых клапанов с обводного контура на центральную часть лазерной камеры и включением источника оптической накачки. Расчеты выполнены для заявляемого устройства, содержащего обводной контур (поток рабочей среды протекает через центральную часть лазерной камеры короткое время до включения источника и во время работы источника оптической накачки, остальное время поток рабочей среды протекает через обводной контур) при следующих начальных значениях: температура источника паров рабочего вещества 160°С, температура нагнетателя и элементов первого газового контура 120°С, средняя температура поверхности стенок первого канала в центральной части лазерной камеры 100°С. По вертикальной оси отложено количество осажденного на стенках первого канала в центральной части лазерной камеры рабочего вещества в атомарных слоях, по горизонтальной оси - время в секундах.

На Фиг. 10 приведена расчетная зависимость количества остающегося на стенках первого канала рабочего вещества в атомарных слоях от времени при включенном источнике оптической накачки во втором рабочем режиме. Расчеты выполнены для заявляемого устройства, содержащего обводной контур (поток рабочей среды протекает через центральную часть лазерной камеры, источник оптической накачки работает) при следующих начальных значениях: температура источника паров рабочего вещества 160°С, температура нагнетателя и элементов первого газового контура 120°С, средняя температура поверхности стенок первого канала в центральной части лазерной камеры 250°С. По вертикальной оси отложено количество остающегося на стенках первого канала в центральной части лазерной камеры рабочего вещества в атомарных слоях, по горизонтальной оси - время в секундах.

Работает заявляемое устройство следующим образом.

Система для циркуляции рабочей среды газового лазера монтируется из следующих компонентов: лазерной камеры 1; первого газового контура 2 с нагнетателем 4 и теплообменником 17; второго газового контура 3 с нагнетателем 5, устройством очистки от паров рабочего вещества 10 и теплообменником 20; управляемых трехходовых клапанов 14 и 15, установленных на входе и выходе из лазерной камеры соответственно, обводного контура 16; источника паров рабочего вещества 9; узла измерения концентрации паров рабочего вещества 18 и нагревательных элементов с датчиками температуры.

Конструкция лазерной камеры 1 выполнена в виде каналов 6 и 7 проходящих через внутренний объем камеры 19, так, что внутри камеры первый канал 6 отделен от второго канала 7 стенками 8 с образованием конструкции типа труба в трубе. В стенках каналов 6 и 7 выполнены сквозные технологические отверстия 11, через которые обеспечивается контакт газовых потоков первого газового контура 2 и второго газового контура 3.

После сборки трехходовые клапаны 14 и 15 ориентированы таким образом, что обеспечивают прокачку рабочей среды через обводной контур 16, минуя центральную часть лазерной камеры 1. Нагнетатель первого газового контура 4 обеспечивает прокачку рабочей среды в первом газовом контуре 2 с минимальной постоянной скоростью ~1 м/с. Нагнетатель второго газового контура 5 обеспечивает скорость движения чистого буферного газа по второму газовому контуру 3 со скоростью так же ~1 м/с. Далее осуществляется плавный нагрев элементов циркуляции рабочей среды газового лазера в соответствии с заданным тепловым режимом. Теплообменники 17 и 20 с внешними системами подогрева и утилизации тепловой энергии выводятся на требуемые значения по энерговкладам и энергосьемам. После достижения заданного теплового режима с применением узла измерения концентрации рабочего вещества 18 определяется фактическое значение концентрации паров рабочего вещества в потоке первого газового контура 2. При соответствии концентрации паров рабочего вещества требуемому значению устройство полностью переходит в первый рабочий режим. В случае если концентрация паров рабочего вещества избыточна или недостаточна осуществляется коррекция теплового режима работы нагревателей конструктивных элементов первого 2 и второго 3 газовых контуров. Скорости движения газового потока рабочей среды в первом газовом контуре 2 и буферного газа во втором газовом контуре 3 не изменяются. Осуществляется повторное измерение концентрации паров рабочего вещества в потоке рабочей среды в первом газовом контуре 2. Устройство может находиться в первом рабочем режиме продолжительное время. Стенки каналов 6 и 7 в центральной части лазерной камеры 1 не подвергаются процессу осаждения паров рабочего вещества из газового потока первого газового контура 2. Концентрация паров в потоке первого газового контура 2 стабильна.

Далее, для получения лазерной генерации заявляемого устройство переводится во второй рабочий режим. В этом режиме проводится переключение трехходовых клапанов 14 и 15 в положение, при котором поток рабочей среды первого газового контура протекает непосредственно через центральную часть лазерной камеры 1. Скорость потоков газовых сред в первом 2 и втором 3 газовых контурах увеличивается до требуемого уровня и в общем случае может быть нестационарной. После этого включается источник оптической накачки и возникает лазерная генерация.

В случае нестационарной скорости прокачки газовых сред в центральной части лазерной камеры 1, ее значение регулируется в цикле с обратной связью по фактическому значению температуры потока рабочей среды на выходе из внутреннего объема камеры 19, содержащего поле оптической накачки и лазерной генерации. Скорость прокачки рабочей среды в первом газовом контуре 2 увеличивается при росте температуры и уменьшается при ее спаде. Скорость движения буферного газа во втором газовом контуре 3 согласована со скоростью движения рабочей среды в первом газовом контуре 2 посредством выбранного математического соотношения, в частном случае это может быть линейная зависимость.

Поток буферного газа во втором газовом контуре 3 очищается от попадающих паров рабочего вещества в устройстве конденсационной очистки 10, температура внутренних стенок которого поддерживается за счет протока теплоносителя на уровне ниже точки кристаллизации паров рабочего вещества.

Теплообменники 17 и 20 первого и второго газовых контуров обеспечивают подогрев или охлаждение протекающей газовой среды. При этом их температура поддерживается на несколько градусов выше, чем температура источника паров рабочего вещества 9.

Процесс лазерной генерации во втором рабочем режиме занимает значительно меньшее время по сравнению с первым рабочим режимом. Поскольку стенки каналов в центральной части лазерной камеры 1 практически не содержат частиц рабочего вещества на своей поверхности, то их нагрев существенным образом не изменяет концентрации паров рабочего вещества в потоке первого газового контура 2.

В конце процесса лазерной генерации источник оптической накачки выключается и происходит переключение трехходовых клапанов 14 и 15 в первый рабочий режим, при котором поток рабочей среды проходит через обводной контур 16. Теплообменник первого газового контура 17 осуществляет охлаждение потока рабочей среды до заданной температуры. Стенки каналов в центральной части кюветы 1 постепенно охлаждаются потоком буферного газа второго газового контура 3 с соответствующим теплообменником 20 и устройством конденсационной очистки 10. Происходит непрерывный мониторинг значения концентрации рабочего вещества в первом газовом контуре 2. При выходе на заданные температурные режимы устройство в случае необходимости обеспечивает повторение цикла с получением лазерной генерации.

Эффективность работы устройства поясняют приведенные расчетные графики зависимости количества осажденного рабочего вещества в атомных слоях на стенках первого канала в зависимости от времени в первом и втором рабочих режимах (Фиг. 7 и Фиг. 8). Расчеты выполнены для прототипа и для заявляемого устройства. Видно, что в устройстве прототипа (Фиг. 7) стенки канала первого газового потока за 10 часов полностью покрываются рабочим веществом с толщиной пленки 300 атомарных слоев. При включении источника оптической накачки в прототипе происходит резкое испарение рабочего вещества со стенок первого канала в центральной части лазерной камеры. Менее чем за 70 секунд все осажденное рабочее вещество испаряется в поток первого газового контура устройства прототипа. Таким образом, устройство, взятое за прототип, не обеспечивает предотвращение роста концентрации рабочего вещества в составе рабочей среды лазера в процессе работы источника оптической накачки, вызываемого нагревом конструктивных элементов центральной части лазерной камеры.

В случае работы заявляемого устройства в первом рабочем режиме потока рабочей среды не контактирует со стенками первого канала за исключением моментов времени переключения трехходовых клапанов из одного положения в другое и времени работы оптического источника накачки (Фиг. 9). Таки образом практически полностью исключается длительное осаждение паров рабочего вещества на стенки каналов в центральной части лазерной камеры. В качестве примера сделан расчет осаждения паров рабочего вещества на стенках первого канала в процессе переключения трехходовых клапанов из первого рабочего режима во второй. Из представленного на Фиг. 10 графика видно, что за характерное время переключения трехходовых клапанов из первого рабочего режима во второй ~60 секунд стенки канала первого газового контура в центральной части лазерной камеры не успевают полностью покрыться моноатомарным слоем рабочего вещества. Даже за время порядка 5 минут на стенках канала первого газового контура оседает не более 4 атомарных слоев рабочего вещества. При включении источника оптической накачки осевшие слои испаряются за время менее 3 секунд.

Таким образом заявляемое устройство в достаточной мере предотвращает рост концентрации рабочего вещества в составе рабочей среды лазера в процессе работы источника оптической накачки, вызываемого нагревом конструктивных элементов центральной части лазерной камеры.

При работе устройства заявляемый основной технический результат обеспечивается за счет применения трехходовых клапанов 14 и 15 с обводным контуром 16 в составе системы для циркуляции рабочей среды газового лазера.

В примере конкретного выполнения устройство представляет собой систему для циркуляции рабочей среды газового лазера с поперечной оптической накачкой. В качестве источника оптической накачки используется высокоэффективный источник ближнего ИК диапазона. Трехходовые клапаны управляются электроприводом через магнитную муфту. В качестве теплообменника используется кожухотрубный теплообменник с кремнийорганическим теплоносителем и внешним устройством охлаждения. Рабочая среда и буферный газ находятся в газовых контурах при давлении, превышающем одну атмосферу. Рабочее вещество имеет температуру плавления, более 30°С, и химически не взаимодействует с компонентами газовой рабочей среды, буферным газом и конструктивными элементами заявляемого устройства в широком диапазоне температур. Узел измерения концентрации паров рабочего вещества обеспечивает непрерывное измерение концентрации рабочего вещества в обоих рабочих режимах, а также в случаях приключения режимов между собой. Устройство конденсационной очистки выполнено на основе теплообменника с развитой поверхностью и водяным охлаждением. Скорости прокачки рабочей среды по первому газовому контуру и буферного газа по второму газовому контуру не превосходят скорости звука.

Использование заявляемого изобретения по сравнению с известными устройствами обеспечивает качественно новые технические и эксплуатационные характеристики по сравнению с наиболее прогрессивными отечественными и зарубежными аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАЗЕР НА ПАРАХ ЩЕЛОЧНЫХ МЕТАЛЛОВ С ДИОДНОЙ НАКАЧКОЙ | 2012 |

|

RU2503105C1 |

| АКТИВНЫЙ ЭЛЕМЕНТ ЛАЗЕРА НА ПАРАХ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2014 |

|

RU2558652C1 |

| ДВУХКОНТУРНЫЙ ГАЗОВЫЙ ЛАЗЕР И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2016 |

|

RU2621616C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВОДОРОДА В МЕТАЛЛАХ | 1998 |

|

RU2148815C1 |

| ПОРТАТИВНОЕ ЛАЗЕРНОЕ УСТРОЙСТВО | 2002 |

|

RU2315403C2 |

| Жидкостной лазер | 2022 |

|

RU2795380C1 |

| АКСИАЛЬНО-ПОТОКОВЫЙ ГАЗОВЫЙ ЛАЗЕР С КОМБИНАЦИОННЫМ ВОЗБУЖДЕНИЕМ | 2023 |

|

RU2812411C1 |

| ГАЗОВЫЙ ЛАЗЕР С ВОЗБУЖДЕНИЕМ ВЫСОКОЧАСТОТНЫМ РАЗРЯДОМ | 2009 |

|

RU2411619C1 |

| Тепловая труба | 1990 |

|

SU1760297A1 |

| ЭУФ ИСТОЧНИК С ВРАЩАЮЩИМИСЯ ЭЛЕКТРОДАМИ И СПОСОБ ПОЛУЧЕНИЯ ЭУФ ИЗЛУЧЕНИЯ ИЗ ГАЗОРАЗРЯДНОЙ ПЛАЗМЫ | 2004 |

|

RU2278483C2 |

Изобретение относится к лазерной технике. Система для циркуляции рабочей среды газового лазера содержит лазерную камеру и два газовых контура с нагнетателями, проходящих через внутренний объем камеры с образованием каналов так, что внутри камеры первый канал отделен от второго канала стенками с образованием конструкции типа труба в трубе. Первый газовый контур служит для циркуляции рабочей среды, включающей пары рабочего вещества и буферный газ, а второй газовый контур предназначен для циркуляции буферного газа. Первый контур содержит источник паров рабочего вещества, а второй контур содержит устройство очистки от паров рабочего вещества. В стенках выполнены сквозные технологические отверстия, через которые обеспечивается контакт газовых потоков обоих каналов. Элементы первого и второго газового контуров снабжены нагревателями. В состав первого газового контура дополнительно включены два управляемых трехходовых клапана, установленных на входе и выходе из лазерной камеры, и обводной контур, размещенный между трехходовыми клапанами, таким образом, что в одном из положений трехходовые клапаны обеспечивают течение рабочей среды по обводному контуру, через источник паров рабочего вещества, часть первого контура, включающего нагнетатель, минуя внутреннюю область камеры, а в другом положении трехходовых клапанов обеспечивается течение рабочей среды через внутреннюю область камеры, источник паров рабочего вещества и часть первого контура, включающего нагнетатель. Технический результат заключается в предотвращении роста концентрации рабочего вещества в составе рабочей среды лазера в процессе работы источника оптической накачки, вызываемого нагревом конструктивных элементов центральной части лазерной камеры, что увеличивает экспериментальные возможности применения данного устройства. 3 з.п. ф-лы, 10 ил.

1. Система для циркуляции рабочей среды газового лазера, содержащая лазерную камеру и два газовых контура с нагнетателями, проходящих через внутренний объем камеры с образованием каналов так, что внутри камеры первый канал отделен от второго канала стенками с образованием конструкции типа труба в трубе, первый контур служит для циркуляции рабочей среды, включающей пары рабочего вещества и буферный газ, а второй контур предназначен для циркуляции буферного газа, первый газовый контур содержит источник паров рабочего вещества, а второй газовый контур содержит устройство очистки от паров рабочего вещества, в стенках выполнены сквозные технологические отверстия, через которые обеспечивается контакт газовых потоков обоих каналов, элементы первого и второго газового контуров снабжены нагревателями, отличающаяся тем, что в состав первого газового контура дополнительно включены два управляемых трехходовых клапана, установленных на входе и выходе из лазерной камеры, и обводной контур, размещенный между трехходовыми клапанами, таким образом, что в одном из положений трехходовые клапаны обеспечивают течение рабочей среды по обводному контуру, через источник паров рабочего вещества, часть первого контура, включающего нагнетатель, минуя внутреннюю область камеры, а в другом положении трехходовых клапанов обеспечивается течение рабочей среды через внутреннюю область камеры, источник паров рабочего вещества и часть первого контура, включающего нагнетатель.

2. Система по п. 1, отличающаяся тем, что в первый газовый контур дополнительно включен теплообменник, установленный после трехходового клапана на выходе из лазерной камеры до источника паров рабочего вещества.

3. Система по п. 1, отличающаяся тем, что в первый газовый контур дополнительно включен узел измерения концентрации паров рабочего вещества, установленный между источником паров рабочего вещества и трехходовым клапаном на входе лазерной камеры.

4. Система по п. 1, отличающаяся тем, что во второй газовый контур дополнительно включен теплообменник, установленный между устройством очистки и лазерной камерой.

| US 9653869 B1, 16.05.2017 | |||

| US 20180301862 A1, 18.10.2018 | |||

| US 4718071 A1, 05.01.1988 | |||

| СИСТЕМА ВОССТАНОВЛЕНИЯ СОСТАВА И ДАВЛЕНИЯ ГАЗА В ЛАЗЕРЕ | 2013 |

|

RU2536095C1 |

Авторы

Даты

2020-06-04—Публикация

2019-08-13—Подача