Изобретение относится к конструкции демпферов для защиты оборудования от вибраций, ударов многократного и одиночного действия в авиационно-ракетной технике, а также на бронетранспортерах для защиты людей от механических воздействий на корпус машин.

Проблема демпфирования ударных нагрузок, возникающих при работе и эксплуатации образцов вооружения, военной и специальной техники (ВВСТ) (старты ракет наземного и морского базирования, стрелковое оружие, авто- и бронетехника) является в настоящее время одной из важнейших, особенно для технических систем, работающих в экстремальных условиях.

Известно, что демпфер - устройство для уменьшения или предотвращения вредных механических колебаний звеньев машин и механизмов, поглощающее энергию механических колебаний, а амортизатор - устройство для смягчения ударов в конструкциях машин и сооружений в целях их защиты от сотрясений и больших нагрузок (Марков В.А., Пусев В.И., Селиванов В.В. О вопросах демпфирующих и амортизирующих свойств материалов и конструкций / Россия, Наука и образование: научное издание МГТУ им. Н.Э. Баумана, №6, июнь 2012).

Система защиты от ударов должна снижать ускорение тела после удара до безопасных пределов, гарантирующих нормальную работу объектов как во время динамического воздействия, так и после него. Удародемпфирующие элементы, входящие в состав таких средств защиты, должны обеспечивать плавное гашение энергии ударного импульса во время перемещения, а также обеспечивать возврат системы в исходное положение после окончания действия ударного импульса.

До настоящего времени не созданы демпферы, которые одновременно эффективно защищают от воздействия и ударов, и вибраций, хотя эта задача поставлена давно. При этом известно, что демпферы, предназначенные для защиты от вибраций, не обеспечивают защиты от ударов большой амплитуды и длительности, так как при ударе необходим значительный «ход» системы защиты.

Проблема, которая возникает при проектировании демпферов для одновременной защиты от одиночных ударов и вибраций - недопустимость больших перемещений защищаемого оборудования. Перемещения в этом случае должны быть соизмеримы, в противном случае, амплитуда импульсных ударов может превысить допускаемые нормы, в результате чего могут быть повреждены элементы, связывающие защищаемое оборудование с оборудованием, находящимся на основании изделия. Так например, если при вибрации перемещение защищаемого оборудования может составлять 1 мм, то при одиночном ударе (100g и более) оно должно составлять не более 5 мм. Эти ограничения необходимы для нормального функционирования оборудования.

Актуальность проблемы демпфирования ударных нагрузок возрастает в связи с тем, что в настоящее время достигнут предел по энергетическим, временным и силовым характеристикам демпферов, работающих на принципе демпфирования ударных воздействий за счет упругих деформаций рабочей среды, в качестве которых используются газовые смеси, жидкости и пружинные механизмы.

Одним из вариантов одновременной защиты оборудования от вибрационных воздействий и частично от ограниченного диапазона ударных нагрузок является ударозащитная система с квазинулевой жесткостью (Зотов А.Н., Ахияров Д.Т., Надыршин Р.Ф. Ударозащитная система с квазинулевой жесткостью. / Уфимский государственный нефтяной технический университет, Нефтяное дело, 2006). Данная система позволяет решать задачу защиты оборудования от низкочастотных вибраций в отсутствие демпфирования. Для случайных ударных нагрузок система с квазинулевой жесткостью может работать только в определенном диапазоне ударов, когда амплитуда удара соизмерима с амплитудами вибрационных нагрузок. Упругие элементы системы содержат две пары наклоненных пружин, которые расположены под определенными, расчетными углами и имеют соответствующие длины, а при сложении усилий появляется участок с квазинулевой жесткостью, т.е. в заданном диапазоне перемещений система имеет точку, в которой жесткость равна нулю, а в окрестности этой точки жесткость системы имеет крайне низкое значение, что обеспечивает низкую частоту собственных колебаний системы. Ударозащитная система с участками квазинулевой жесткости позволяет передавать на основание силу удара (направленного вниз), не больше заданной при ходе вниз. Поглощение энергии удара осуществляется за счет кулонова трения.

Системы с квазинулевой жесткостью находят применение в виброзащитных креслах, защите подвижных составов от вибраций на железной дороге и в других областях техники. К недостаткам данной системы, кроме небольшого диапазона перемещений с квазинулевой жесткостью, следует отнести отсутствие демпфирования, а защита от ударных воздействий здесь не может быть достаточно эффективной в принципе.

В настоящее время проводятся исследования по разработке и созданию сложных высокодисперсных лиофобных систем, состоящих из капиллярно-пористого тела и несмачивающей это тело (лиофобной) жидкости. Данные гетерогенные системы (ГС) обладают более высокой, и что важно, регулируемой демпфирующей способностью, т.е. свойством материала гасить энергию. В таких системах полезная работа совершается за счет межфазного взаимодействия развитой поверхности раздела капиллярно-пористой матрицы и лиофобной жидкости.

Повышение мощности диссипации энергии (перехода механической энергии в теплоту) достигается за счет подбора систем «капиллярно-пористая матрица - лиофобная жидкость» с максимальным значением угла смачивания, увеличения дисперсности пустот и их абсолютного объема в матрице, а также применения жидкостей с повышенным значением поверхностного натяжения.

Принцип работы такой гетерогенной системы теоретически изложен в патенте RU 2309307 С1 на изобретение «Способ поглощения энергии ударного воздействия с использованием гетерогенной системы» (опубл. 27.10.2007, МПК F16F 5/00). Способ заключается в сжатии размещенной в замкнутом объеме гетерогенной системы, состоящей из пористого вещества и несмачивающей жидкости, путем ударного воздействия, удовлетворяющего неравенству Р>Ркр, где:

Р - скорость роста давления в результате заданного ударного воздействия на гетерогенную систему;

Ркр - критическая скорость роста давления, определяемая как Ркр=Pc/t;

Рс - давление, при котором происходит заполнение кластера доступных пор;

t - время заполнения жидкостью кластера доступных пор.

Воздействие ударных воздействий на гетерогенную систему исследовано с помощью лабораторной стендовой установки, содержащей верхнюю и нижнюю платформы, две направляющие для ударного блока, датчик давления, на который установлена камера с гетерогенной системой в виде пористого вещества и несмачивающей жидкости, и датчик перемещения, связанный с ударным штоком. Установка снабжена блоками приема и обработки данных.

Рассмотренная в патенте установка имитирует ударозащитную систему, не представляющую собой конструкцию какого-либо конкретного демпфирующего устройства. Она предназначена для защиты от ударов одиночного действия, при которых скорость роста давления становится больше критической скорости роста давления, и не предусматривает защиту от вибраций и многократных малых ударных нагрузок.

Известен «Амортизатор с высокой гасящей способностью» (патент РФ №2248478 С2, опубл. 20.03.2005, МПК F16F 9/10) для транспортных средств, содержащий узел «шток-поршень», установленный с возможностью скольжения внутри цилиндра с гидравлической жидкостью с образованием по обеим сторонам поршня рабочей камеры, при этом узел «шток-поршень» соединен с источником внешних воздействий, а цилиндр - с защищаемой конструкцией. Каждая рабочая камера сообщена с соответствующей камерой, содержащей в себе гетерогенную систему для поглощения-гашения энергии. Система также состоит из капиллярно-пористой матрицы и соответствующей жидкости, по отношению к которой матрица является гидрофобной. Комбинированное применение в данном техническом решении явлений капиллярности и закона Паскаля для гидравлических систем (одинаковое давление во всех точках замкнутого пространства) обеспечивает повышение гасящей способности амортизатора.

Предложенный в аналоге амортизатор имеет существенные недостатки. Он предназначен для защиты транспортных средств, например, автомобиля от механических ударов, и не предусматривает демпфирование колебаний с малыми амплитудами.

Также данный аналог имеет относительно малый диапазон рабочих частот, т.к. предназначен для защиты от воздействия опасных для человека вибраций. Так, на частотах 3-3,5 Гц возникает периодическое смещение внутренних органов человека, вызывающее неприятные ощущения, а частотный диапазон от 4 Гц до 8 Гц ограничивает устойчивость человека к вибрациям именно из-за смещения внутренних органов. Область резонанса для головы сидящего человека располагается в зоне между 20 Гц и 30 Гц. (Ф.М. Диментберг, К.В. Фролов. Вибрация в технике и человек / М: Знание, 1987). Рабочий диапазон частот аналога составляет от 2 Гц до 30 Гц, в то время как для летательных аппаратов диапазон частот должен быть значительно шире, например до 2 кГц.

Кроме того, амортизатор по патенту №2248478 С2 имеет достаточно большие габариты, его технические параметры не позволяют реализовать защиту от вибраций и ударов в ракетной технике в широком диапазоне частот.

Наиболее близким по технической сущности к предлагаемому устройству является «Демпфер вязкого трения» (патент РФ №2249734 С2, опубл. 10.04.2005, МПК F16F 5/00, F16F 9/10), принятый в качестве прототипа. Устройство содержит корпус, перегородку с отверстиями и шток, проходящий через центральное отверстие в перегородке. В демпфер введены две аналогичные гофры из эластичного материала, закрепленные в корпусе, между которыми зажата центральная перегородка, и образующие две различные по объему и переменные по величине полости, заполненные демпфирующей жидкостью. При этом шток имеет две площадки для герметичного скрепления с двумя гофрами. Отверстия в перегородке, через которые продавливается демпфирующая жидкость, перекрыты гибкой мембраной, обеспечивающей возможность регулировки их размера и количества.

Недостаток прототипа заключается в том, что предложенное в нем устройство работает, как гидравлический амортизатор, который обеспечивает потерю энергии движения штока и демпфирование его перемещения за счет перетекания жидкости через отверстия из полости одной гофры в полость другой гофры. Причем, в прототипе не ограничивается движение самого штока, которое может превысить допускаемую величину перемещения, например 10 мм, при котором может быть повреждено оборудование, закрепленное на подвижной части штока и соединенное с оборудованием, расположенным на корпусе (стационаре).

Другой недостаток этого устройства - заливка демпфирующей жидкости одной вязкости. Для демпфирования вибраций и малых механических воздействий требуется жидкость с малой вязкостью, а для работы в качестве амортизаторов и защиты оборудования от сильных ударов необходима значительно более вязкая демпфирующая жидкость для создания диссипативной системы, обеспечивающей переход механической энергии в другие формы энергии, например, в теплоту. Вследствие недостаточной мощности диссипации энергии данное устройство не может одновременно обеспечить демпфирование вибраций и защиту от ударов оборудования с малым перемещением.

В прототипе отсутствует система поглощения энергии ударов, обеспечивающая малое перемещение штока, а также отсутствует элемент, обладающий переменной силой (тормоз), для восстановления положения конструкции в исходное нулевое положение, т.е. в результате удара система будет с затуханием колебаться около положения равновесия.

Задача, решаемая предлагаемой группой изобретений, заключается в создании демпфера, способного защищать конструкцию как от вибраций и малых ударных нагрузок, так и от сильных одиночных ударов (100g и более).

Техническим результатом является расширение функциональных возможностей демпфера вязкого трения (ДВТ) при соизмеримых перемещениях как при вибрациях, так и при ударных воздействиях за счет повышения мощности диссипации энергии.

Указанный технический результат достигается тем, что в первом и втором вариантах исполнения демпфера вязкого трения, содержащего корпус и две различные по объему полости, заполненные демпфирующей жидкостью и разделенные перегородкой с отверстиями, к которой прилегает эластичная мембрана, в отличие от прототипа корпус выполнен из трех частей, одной из которых является сильфон, концы которого закреплены на верхней и нижней частях корпуса. При этом одна полость (условно - нижняя) с демпфирующей жидкостью находится в нижней части корпуса, а вторая полость (условно - верхняя) с демпфирующей жидкостью расположена в верхней части корпуса и сильфоне, которые разделены дополнительной перегородкой с центральным отверстием. Верхняя полость частично заполнена под давлением воздухом. Основная перегородка с отверстиями выполнена в виде полого усеченного конуса, в верхней части которого закреплен за основание цилиндр с пазами переменного сечения вдоль образующих, причем консольная часть его входит в центральное отверстие дополнительной перегородки в верхней части корпуса. Эластичная мембрана, герметично разделяющая полости с демпфирующими жидкостями, прижата по окружности фланцем и гайкой к нижней плоскости полого конуса. Фланец выполнен в виде стакана с отверстиями.

В первом варианте исполнения демпфирующие жидкости в верхней и нижней полостях имеют разные коэффициенты кинематической вязкости. Отверстия фланца калиброваны в соответствии с заполняющей его демпфирующей жидкостью. Фланец закрыт снаружи эластичной прокладкой, герметично прижатой по окружности той же гайкой к наружной поверхности фланца.

Во втором варианте исполнения в нижней части корпуса под фланцем размещено пористое тело, а сама нижняя полость заполнена соответствующей пористому телу лиофобной (несмачивающей) жидкостью.

Расширение функциональных возможностей ДВТ предполагает возможность осуществления устройством и демпфирования механических колебаний, и защиты оборудования от механических ударов, в том числе одиночных ударов с большой амплитудой, т.е. выполнение функции амортизатора.

Для решения этой проблемы в демпферах используются два независимых эффекта: первый - явление диссипации приложенной энергии, когда механическая энергия от вибрации и многократных ударов за счет сил внутреннего трения слоев вязкого материала переходит в тепловую с выделением тепла; второй эффект основан на принципе поглощения энергии за счет фазовых превращений в пористом теле.

Вязкость представляет собой свойство жидкости сопротивляться сдвигу (скольжению) ее слоев, в результате чего происходит переход механических (касательных) напряжений в тепловую энергию. Напряжения трения возможны только в движущейся жидкости, т.е. вязкость жидкости проявляется лишь при ее течении. В покоящейся жидкости касательные напряжения считаются равными нулю.

Создание демпферов с расширенными функциональными возможностями возможно при использовании полимерных материалов с разными свойствами вязкости. В предложенном техническом решении (первый вариант исполнения) полость в нижней части корпуса демпфера заполнена жидкостью, кинематическая вязкость которой больше, чем вязкость жидкости в верхней полости демпфера, что позволяет использовать верхнюю полость для демпфирования вибраций и малых ударов, а нижнюю полость - в качестве амортизатора для защиты от многочисленных ударов.

Калиброванные отверстия фланца в нижней полости демпфера, через которые жидкость под давлением дозированно вытекает на эластичную прокладку, создают турбулентный поток и увеличивают диапазон скоростей слоев жидкости, повышая тем самым энергию диссипации. Регулируя объем, вязкость демпфирующей жидкости и движение самой жидкости через калиброванные отверстия, можно снизить линейные перемещения до допустимых, преобразуя линейные перемещения в изменение внутреннего объема демпфера.

Второй эффект, основанный на принципе поглощения энергии за счет межфазного взаимодействия поверхности раздела капиллярно-пористой матрицы и лиофобной жидкости, использован во втором варианте исполнения устройства.

При приложении избыточного давления в гетерогенной системе происходит заполнение (интрузия) пор среды тела с нанометровыми капиллярами несмачивающей жидкостью, которая переходит из объемной фазы в состояние, которое характеризуется большой удельной поверхностью раздела жидкость-пористое тело (диспергированное состояние). При этом механическая энергия преобразуется в потенциальную энергию межфазовой поверхности «жидкость-пористое тело». При уменьшении избыточного давления происходит обратный процесс (экструзия), который сопровождается высвобождением накопленной энергии, причем наблюдается явление гистерезиса, а именно, пороговое давление заполнения превышает давление вытекания.

Процесс заполнения-вытекания жидкости сопровождается тепловыми эффектами, диссипацией механической энергии и нестандартными зависимостями пороговых давлений от температуры. Этот эффект позволяет значительно уменьшить величину перемещения за счет изменения заполнения объема пористого тела (пористого металла) лиофобной жидкостью при определенном критическом давлении и используется, в основном, для гашения энергии одиночных ударов большой амплитуды.

Предложенные конструкции демпферов позволяют использовать в них указанные выше эффекты, что значительно повышает мощность диссипации энергии и снижает линейное перемещение оборудования.

Сущность предлагаемых технических решений поясняется приведенными графиками, диаграммами и рисунками:

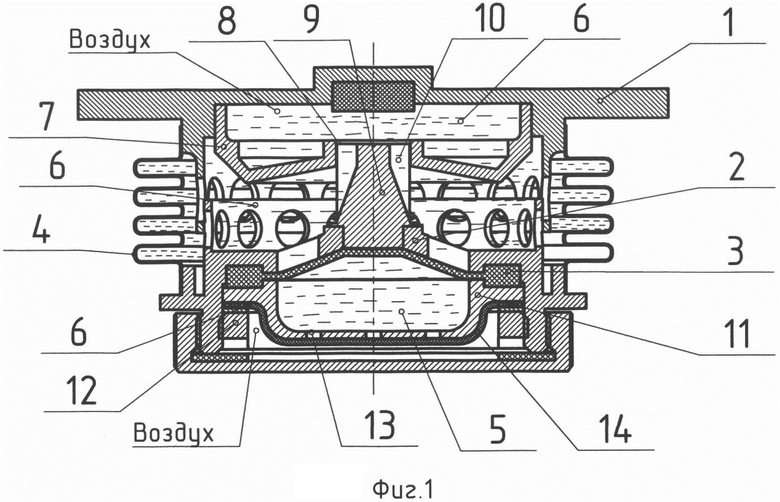

Фиг. 1 - сечение демпфера вязкого трения для вибрационных и ударных нагрузок;

Фиг. 2 - сечение демпфера вязкого трения с пористым телом и лиофобной жидкостью для вибрационных и ударных нагрузок, в том числе одиночных ударов с большой амплитудой;

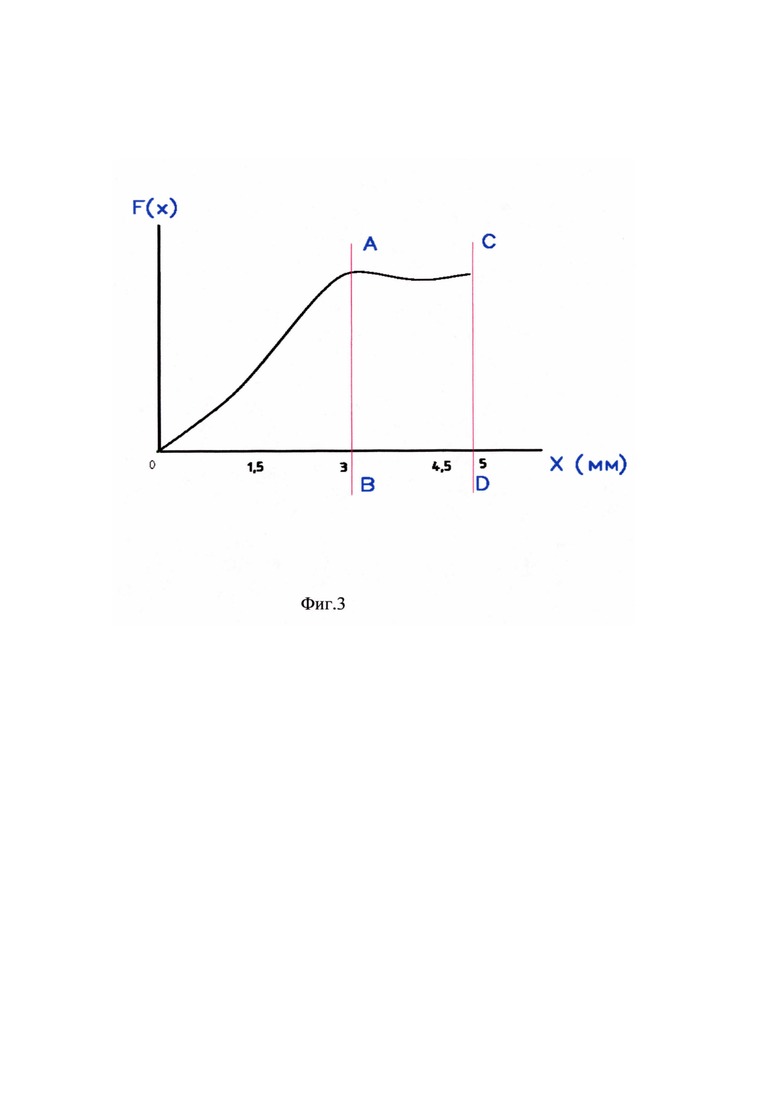

Фиг. 3 - график зависимости восстанавливающей силы от перемещения ДВТ;

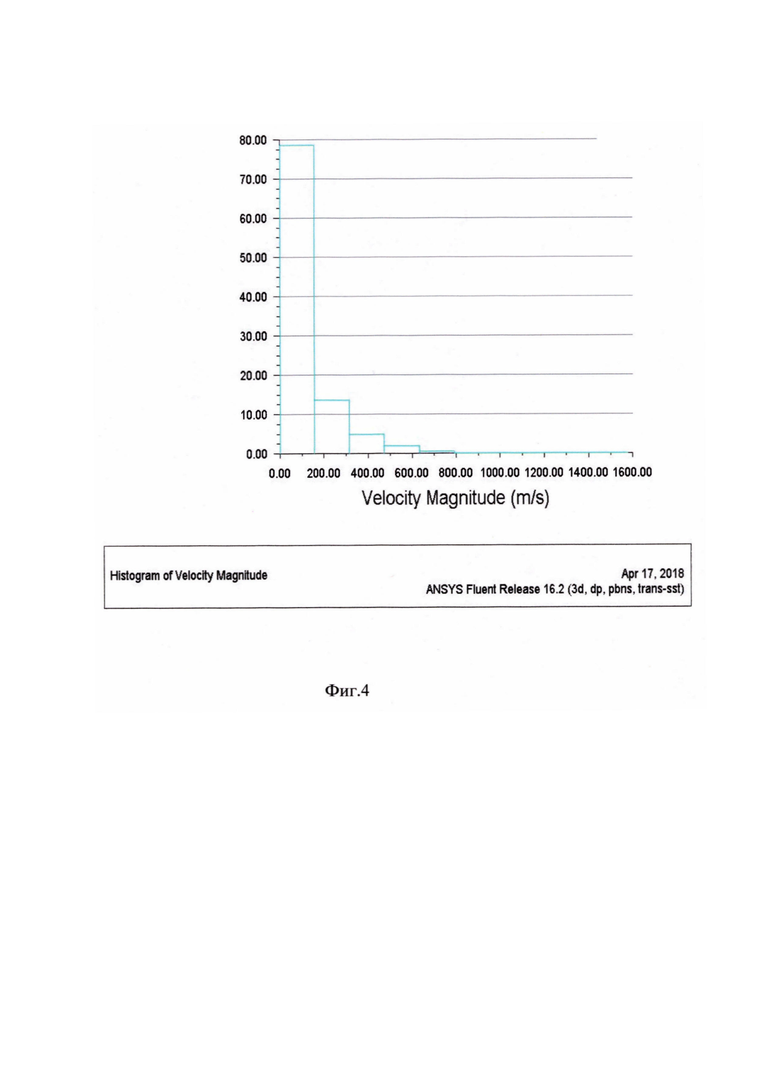

Фиг. 4 - расчетная гистограмма диапазона скоростей слоев турбулентной жидкости с кинематической вязкостью от 1 сСт до 20 сСт в верхней полости модели ДВТ (при механическом воздействии 4g);

Фиг. 5 - расчетная векторная диаграмма скоростей слоев турбулентных жидкостей по высоте ДВТ при ударной нагрузке 8g (при кинематической вязкости жидкости от 40 сСт до 800 сСт в нижней полости модели ДВТ);

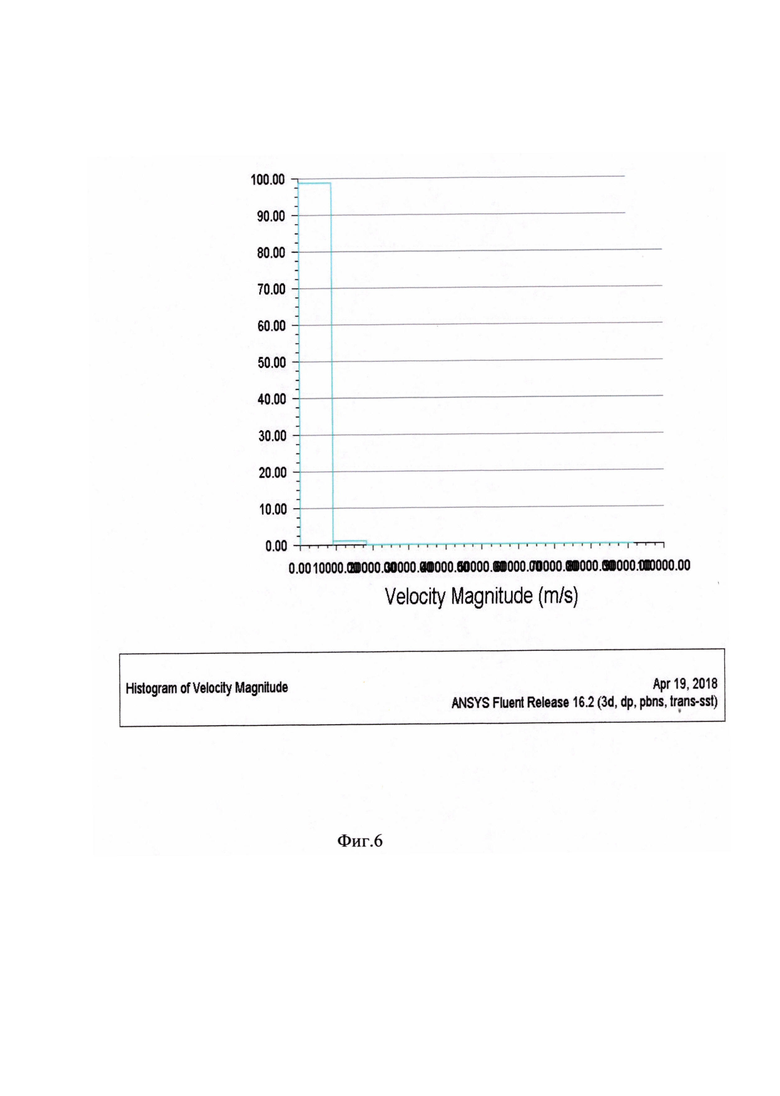

Фиг. 6 - расчетная гистограмма диапазона скоростей слоев турбулентной жидкости с кинематической вязкостью от 500 сСт до 1000 сСт в нижней полости модели ДВТ (при ударной нагрузке 60g);

Фиг. 7 - расчетная гистограмма диапазона скоростей слоев турбулентной жидкости с кинематической вязкостью 1500 сСт в нижней полости модели ДВТ (при ударной нагрузке 200g);

Фиг. 8 - график диапазонов скоростей слоев турбулентной жидкости при ударной нагрузке 200g (при кинематической вязкости жидкости 1500 сСт в нижней полости модели ДВТ);

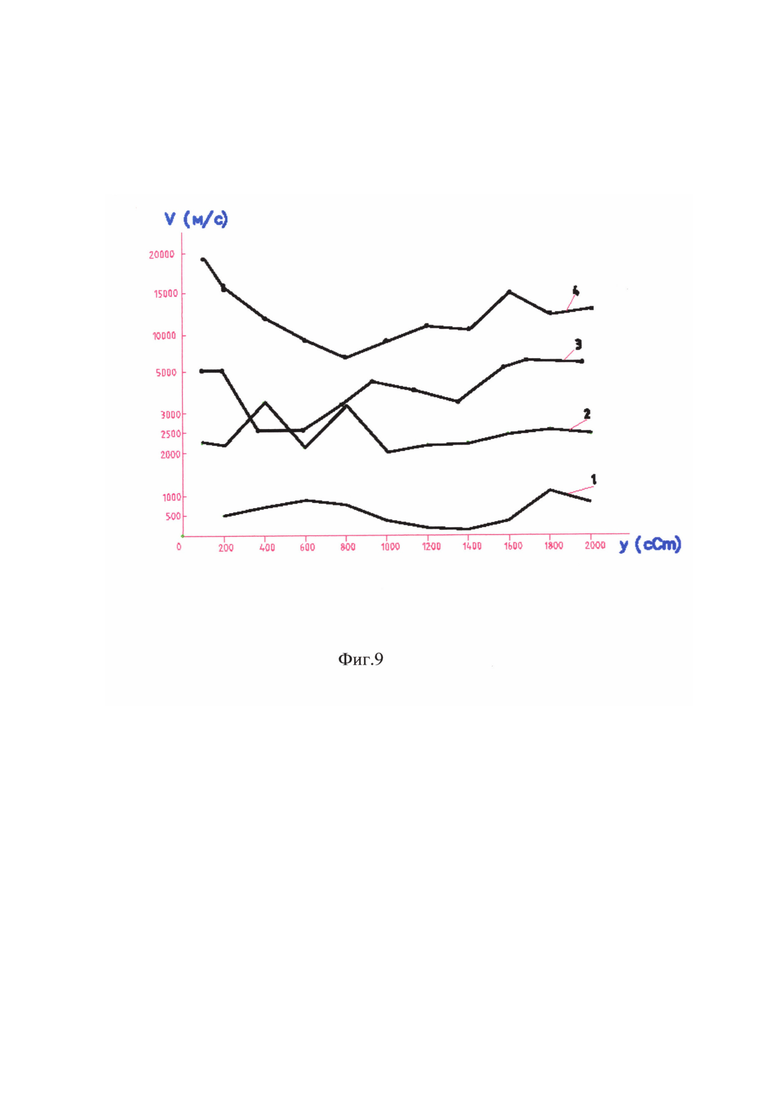

Фиг. 9 - графики изменения скоростей слоев демпфирующей жидкости в зависимости от ее вязкости при различных ударных воздействиях;

Фиг. 10 - график расчета кинетической энергии турбулентного потока модели ДВТ при вязкости жидкости 1600 сСт (при ударной нагрузке 30g);

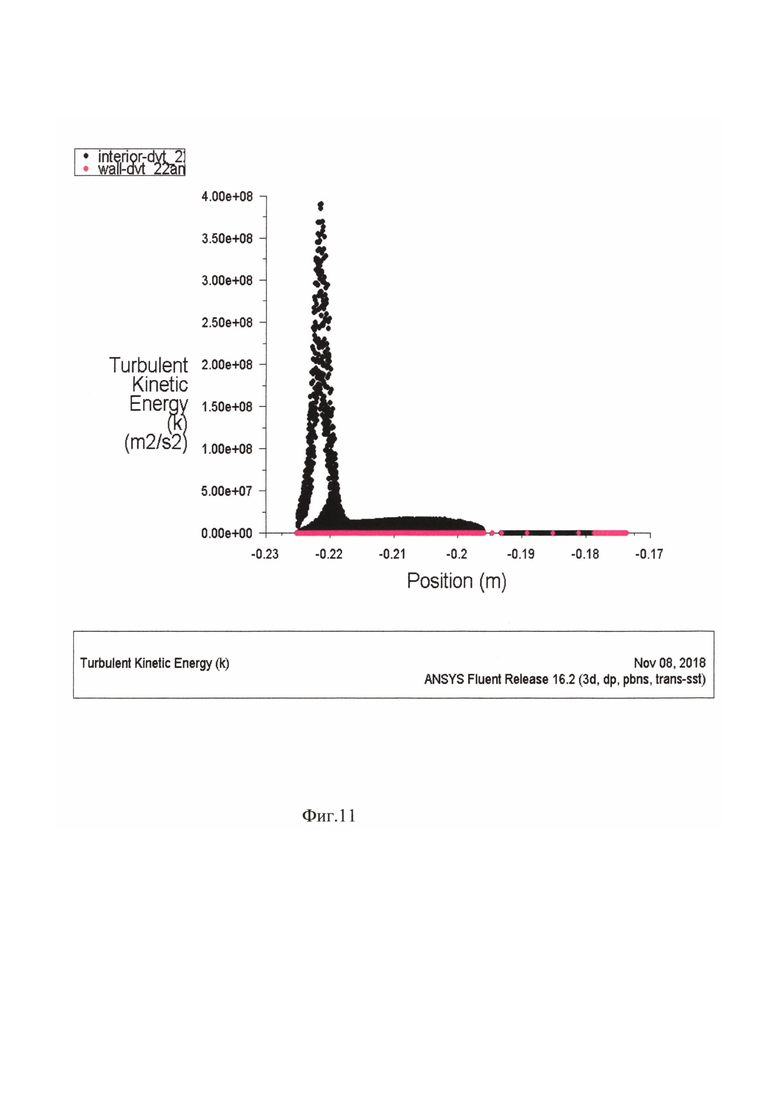

Фиг. 11 - график расчета кинетической энергии турбулентного потока модели ДВТ при вязкости жидкости 1600 сСт (при ударной нагрузке 220g);

Фиг. 12 - график зависимости изменения объема гетерогенной системы (ГС) от перепада давления;

Фиг. 13 - графики зависимости силы от времени по показаниям тензометрических датчиков при ударной нагрузке для различных демпфирующих устройств;

Фиг. 14 - модель системы ДВТ, обеспечивающая защиту от вибраций, многократных ударных воздействий, а также одиночных ударов большой амплитуды.

Защищаемое оборудование размещается на верхней части демпфера.

В первом варианте исполнения (фиг. 1) демпфер вязкого трения содержит корпус 1 и две различные по объему полости, заполненные демпфирующей жидкостью и разделенные основной перегородкой 2 с отверстиями, к которой прилегает эластичная мембрана 3. Корпус 1 выполнен из трех частей, одной из которых является сильфон 4, концы которого закреплены на верхней (условно) и нижней (условно) частях корпуса 1. Одна полость с демпфирующей жидкостью 5 находится в нижней части корпуса 1, а вторая полость с демпфирующей жидкостью 6 расположена в верхней части корпуса 1 и сильфоне 4, которые разделены дополнительной перегородкой 7 с центральным отверстием 8, причем верхняя полость частично заполнена под давлением воздухом. Основная перегородка 2 с отверстиями выполнена в виде полого усеченного конуса. В верхней наружной части конуса закреплен за основание цилиндр 9 с пазами 10 переменного сечения вдоль образующих. Консольная часть цилиндра 9 входит в центральное отверстие 8 дополнительной перегородки 7 в верхней части корпуса 1. Эластичная мембрана 3, герметично разделяющая полости с демпфирующими жидкостями 5 и 6, имеющими разные коэффициенты кинематической вязкости, прижата по окружности фланцем 11 и гайкой 12 к нижней плоскости полого конуса 2. Фланец 11 выполнен в виде стакана с калиброванными отверстиями 13, соответствующими заполняющей его демпфирующей жидкости 5, и закрыт снаружи эластичной прокладкой 14, которая герметично прижата по окружности той же гайкой 12 к наружной поверхности фланца 11.

В качестве демпфирующих жидкостей 5 и 6 могут быть использованы кремнийорганические жидкости. Наиболее важным и специфическим свойством кремнийорганических жидкостей является малое изменение их вязкости в широком интервале температур (Справочник химика 21. Химия и химические технологии. Кремнийорганические жидкости, свойства. В Интернете: https://hem21.info/1325673/). Демпфирующая способность (вязкость) кремнийорганических жидкостей при колебаниях температуры от -40°C до +70°C изменяется всего в три раза.

Для демпфирования вибраций и малых ударных нагрузок могут использоваться полиметилсилоксановые жидкости от ПМС-1 до ПМС-20, обладающие малой вязкостью. ПМС обладают наименьшей зависимостью вязкости от температуры из всех выпускаемых промышленностью кремнийорганических жидкостей. ПМС-20рк в качестве демпфирующей жидкости 6 в сильфоне 4 и в верхней части корпуса 1 может работать от -90°C до +80°C.

Для защиты оборудования от больших механических нагрузок и обеспечения возможности работы ДВТ в качестве амортизатора в нижней части корпуса 1 в качестве демпфирующей жидкости 5 могут быть использованы, например, силиконовые кремнийорганические жидкости от ПМС-100 до ПМС-2000, имеющие достаточно большую вязкость. Причем, большая сжимаемость этих жидкостей (до 14%) имеет исключительное значение для применения их в качестве амортизаторов.

Во втором варианте исполнения (фиг. 2) демпфер вязкого трения также содержит аналогичный корпус 1 и две различные по объему полости, заполненные демпфирующей жидкостью и разделенные основной перегородкой 2 с отверстиями, к которой прилегает эластичная мембрана 3. Корпус 1 выполнен из трех частей, одной из которых является сильфон 4, концы которого закреплены на верхней (условно) и нижней (условно) частях корпуса 1. Одна полость с демпфирующей жидкостью 16 находится в нижней части корпуса 1, а вторая полость с демпфирующей жидкостью 6 расположена в верхней части корпуса 1 и сильфоне 4, которые разделены дополнительной перегородкой 7 с центральным отверстием 8, причем верхняя полость частично заполнена под давлением воздухом. Основная перегородка 2 с отверстиями выполнена в виде полого усеченного конуса. В верхней наружной части конуса закреплен за основание цилиндр 9 с пазами 10 переменного сечения вдоль образующих. Консольная часть цилиндра 9 входит в центральное отверстие 8 дополнительной перегородки 7 в верхней части корпуса 1. Эластичная мембрана 3, герметично разделяющая полости с демпфирующими жидкостями 16 и 6, прижата по окружности к нижней плоскости полого конуса 2 фланцем 11 и гайкой 12. Фланец 11 выполнен в виде стакана с отверстиями 13. В нижней части корпуса 1 под фланцем 11 размещено пористое тело 15, например пористый металл. При выборе пористого тела необходимо учитывать, что напряжения, возникающие от воздействия удара, не должны быть больше допускаемых напряжений самого сплошного металла. Для обеспечения работоспособности гетерогенной системы и защиты от ударов большой амплитуды демпфирующая жидкость 16, находящаяся в нижней полости, должна быть лиофобной (несмачивающей) жидкостью, соответствующей пористому телу 15.

Работу демпфера вязкого трения, выполняющего дополнительно роль амортизатора, можно рассмотреть для различных случаев механических воздействий на защищаемое оборудование: вибрации и слабые ударные нагрузки до 4g, многократные удары до 60g, одиночные удары от 60g до 200g, а также сильные одиночные удары свыше 200g.

В первом варианте исполнения (фиг. 1) при механическом воздействии на нижнюю часть корпуса 1 ДВТ сильфон 4 сжимается. Учитывая, что кремнийорганическая жидкость может сжиматься на 14%, жидкости 5 и 6 будут работать как амортизаторы в упругой зоне и смягчать удары. Вместе с тем, цилиндр 9 поднимается в центральном отверстии 8 и жидкость начинает перетекать по пазам 10 цилиндра 9, что приводит к движению слоев демпфирующей жидкости в верхней части ДВТ. За счет сил трения слоев вязкого материала механическая энергия переходит в тепловую с выделением тепла, мощность энергии диссипации повышается.

Пазы 10 переменного сечения цилиндра 9 также изменяют гидравлическое сопротивление жидкости 6 и, тем самым, ограничивают (тормозят) ход верхней части корпуса 1 с закрепленным на нем оборудованием. Движение жидкости 6 вверх через пазы переменного сечения и обратно защищает оборудование от вибраций и малых ударов в заданном диапазоне механических воздействий, например до 4g, т.е. устройство работает как демпфер при перемещении оборудования до 1-1,5 мм.

При малых механических воздействиях из-за высокой вязкости жидкости 5 (100 сСт - 2000 сСт) по отношению к вязкости жидкости 6 (1 сСт - 20 сСт), движение жидкости 5 через отверстия 13 во фланце 11 не происходит. Давление демпфирующей жидкости 6 на мембрану 3 оказывается недостаточным.

При механическом воздействии на ДВТ более 4g нагрузка на верхнюю часть корпуса 1 и сильфон 4 увеличивается до критической величины и цилиндр 9 полностью перекрывает отверстие 8. Движение слоев жидкости 6 прекращается и она становится гидравлической жидкостью, которая равномерно давит на мембрану 3 через отверстия основной перегородки 2. Жидкость 5 с вязкостью от 100 сСт до 2000 сСт (вязкость выбирается в зависимости от ожидаемых нагрузок), находящаяся в нижней части корпуса I, начинает дозированно вытекать через калиброванные отверстия 13 фланца II. Вытекающая жидкость растягивает эластичную прокладку 14 и сжимает воздух под ней. Вытекание жидкости 5 приводит к возникновению турбулентного движения слоев этой жидкости в нижней полости демпфера и повышению мощности диссипации энергии за счет трения слоев демпфирующей жидкости 5. Процесс диссипации гасит механическую энергию вибраций с амплитудами более 1-1,5 мм и ударов многократного действия, например до 60g. В случае одиночного удара, например 200g, вязкость демпфирующей жидкости 5 выбирается около 2000 сСт.

При прекращении механического воздействия сжатый сильфон и сдавленный воздух, находящийся над жидкостью 6 в верхней полости ДВТ и под эластичной мембраной в нижней части ДВТ, помогают вернуть систему в исходное состояние.

Работу демпфера вязкого трения можно показать на графике зависимости восстанавливающей силы от перемещения ДВТ (фиг. 3). Восстанавливающая сила F(x), направленная противоположно воздействующей силе, дойдя до линии АВ, практически переходит в прямую линию до координаты перемещения Х=5 мм. До линии АВ восстанавливающая сила F(x) является силой упругой деформации и пропорциональна перемещению демпфера. Часть графика от линии АВ до линии CD характеризует процесс диссипации, т.е. поглощения механической энергии за счет трения слоев жидкости. При перемещении Х=5 мм кинетическая энергия полностью переходит в потенциальную энергию. После окончания воздействия процесс идет в обратном порядке и за счет силы F(x) демпфер возвращается в исходное состояние «0».

Для подтверждения работоспособности предполагаемого изобретения (по первому варианту исполнения) с помощью программы ANSYS Fluent, предназначенной для гидродинамического расчета, была разработана модель изделия ДВТ. Модель представляет собой сильфон диаметром 64 мм и высотой 43 мм, разделенный в средней части внутренней герметичной горизонтальной перегородкой так, что верхняя часть сильфона с жидкостью 6, от перегородки до его крышки с выполненными четырьмя отверстиями по 2 мм, имитирующими пазы 10 переменного сечения цилиндра 9, имеет размер по высоте 20 мм. Нижняя часть сильфона с жидкостью 5 и высотой 23 мм, имеет в своем основании шестнадцать отверстий диаметром 2 мм и одно центральное отверстие диаметром 4 мм (соответствующие калиброванным отверстиям 13 на фиг. 1).

Указанные параметры модели, имитирующей работу ДВТ, являются величинами постоянными для всех проведенных расчетов и отражают размеры области турбулентности жидкостей.

При сжатии сильфона от воздействующих нагрузок возникает турбулентное движение жидкостей 5 и 6 в корпусе ДВТ. Известно, что в потоках с развитой турбулентностью вязкость и теплопередача могут качественно описываться соответствующими аналоговыми коэффициентами (Б.Н. Иванов. Законы физики: Учебное пособие / М: Едиториал УРСС, 2016, с. 200-201). Так, коэффициент турбулентной вязкости Vтурб. соответствует

Vтурб.~ΔU х L,

где:

L - основной масштаб турбулентности, отражающий размеры области турбулизации потока;

ΔU - изменение средней скорости на расстояниях порядка величины L. Среднее количество энергии, диссипируемой в единицу времени в единице массы жидкости, по порядку величины есть

Vтурб.х (ΔU/L)2.

Трансформация кинетической энергии в тепло зависит от вязкости, изменения скорости потока и основного масштаба турбулентности. Учитывая эту зависимость, на модели, имитирующей работу ДВТ, методом конечных элементов были проведены расчеты изменения скорости потока по высоте корпуса сильфона для различных по величине механических воздействий.

Для выбора оптимальной вязкости демпфирующей жидкости, обеспечивающей необходимый диапазон скоростей при различных заданных механических воздействиях, в программу для расчета ANSYS Fluent были введены следующие данные:

1. V - скорость потока (исходная), м/с;

2. Y - кинематическая вязкость, сСт;

3. Р - давление, Па;

4. Плотность постоянная, 860 кг/м3.

Первоначально на модели ДВТ определялся оптимальный диапазон вязкости для демпфирующей жидкости 6 в верхней части демпфера (для фиг. 1). Так, для жидкости с исходной скоростью потока V=0.2 м/c, Р=100000 Па (4g), оптимальный уровень вязкости Y составил от 1 сСт до 20 сСт. Если для Y=1 cCt диапазон скоростей турбулентной жидкости находится в пределах от 0 м/с до 400 м/с, то для Y=20 cCt эта величина составляет от 0 м/с до 20 м/с. Гистограмма диапазона скоростей в процентном соотношении для слоев турбулентной жидкости 6 в верхней полости модели ДВТ (при механическом воздействии 4g) показана на фиг. 4. Для жидкости с кинематической вязкостью от 1 сСт до 20 сСт 80% всех слоев жидкости 6 движется со скоростью 200 м/с.

На основании полученных данных можно сделать вывод, что при малых воздействиях до 4g, из-за малых диаметров 4-х отверстий, имитирующих в модели пазы 10 цилиндра 9, диапазон скоростей с увеличением вязкости потока жидкости 6 снижается. После окончательного перекрытия пазов 10 цилиндра 9 жидкость из демпфирующей постепенно переходит в гидравлическую и скорость потоков внутри верхней части модели сильфона с высотой 20 мм становится равной нулю. Так, на фиг. 5 показана векторная диаграмма скоростей по высоте ДВТ, характерная для вязкости жидкости от 40 сСт до 800 сСт в нижней полости модели ДВТ, при ударной нагрузке 8g (200000Па) и исходной скорости потока 0.4 м/с. Как видно, на фиг. 5 изображение верхней части сильфона с жидкостью 6 практически отсутствует. Изображения векторов скоростей турбулентных потоков видны только в нижней части сильфона с жидкостью 5, особенно в области расположения калиброванных отверстий диаметром 2 мм.

На фиг. 6 представлена расчетная гистограмма диапазона скоростей слоев турбулентной жидкости 5 с кинематической вязкостью от 500 сСт до 1000 сСт в нижней полости модели ДВТ при многократных ударах 60g и исходной скорости потока 15 м/с. Гистограмма показывает, что в нижней полости около 100% всех слоев жидкости движется со скоростью 1000 м/с, т.е. диапазон скоростей возрастает за счет увеличения количества трущихся слоев потока, что приводит к повышению эффекта диссипации энергии.

На фиг. 7 и фиг. 8 представлены результаты расчета одиночного удара 200g (6000000 Па) при кинематической вязкости жидкости 1500 сСт в нижней полости модели ДВТ и исходной скорости V=10 м/c. Гистограмма фиг. 7, также как и фиг. 6, подтверждает увеличение диапазона скоростей (100% слоев турбулентной жидкости в нижней полости движется со скоростью 1000 м/с). При этом график диапазонов скоростей фиг. 8 показывает, что в верхней полости модели ДВТ, где находится гидравлическая жидкость, скорость практически нулевая, а в нижней полости ДВТ в области отверстий 13 слои турбулентной жидкости движутся с максимальной скоростью, обусловленной оптимальными размерами и количеством этих отверстий.

Расчеты ДВТ для защиты устройств от многократных и одиночных ударов показали, что увеличение воздействующих механических нагрузок на защищаемое изделие требует повышения кинематической вязкости демпфирующей жидкости 5 (фиг. 1). С ростом вязкости повышается диапазон скоростей потока демпфирующей жидкости, что приводит к повышению мощности диссипации энергии в тепло. Причем, для всех механических воздействий вязкость жидкости 6 (фиг. 1) остается постоянной в пределах от 1 сСт до 20 сСт.

На фиг. 9 представлены расчетные графики изменения скоростей слоев демпфирующей жидкости 5 (фиг. 1) в зависимости от ее вязкости при различных ударных воздействиях:

График 1 - удары 4g;

График 2 - удары 30g;

График 3 - удары 63g;

График 4 - удары 220g.

Приведенные расчетные графики позволяют выбрать жидкость с необходимой кинематической вязкостью, позволяющей погасить кинетическую энергию удара определенной силы.

Графики фиг. 10 и фиг. 11 показывают, что кинетическая энергия турбулентного потока от удара 220g, при одной и той же кинематической вязкости жидкости 1600 сСт в нижней полости, в 5 раз выше кинетической энергии турбулентного потока от удара 30g.

Таким образом, трансформация кинетической энергии в тепло в ДВТ подтверждается зависимостью от вязкости, изменения скорости слоев жидкости и основного масштаба турбулентности, т.е. от геометрических размеров ДВТ. Также графики показывают, что верхняя полость ДВТ с жидкостью 6 во время ударов практически не создает кинетическую энергию этой жидкости, т.к. сама жидкость становится гидравлической и передает всю энергию удара через мембрану 3 жидкости 5 фиг. 1.

Во втором варианте исполнения (фиг. 2) при вибрациях и малых ударных нагрузках до 4g работа ДВТ осуществляется аналогично его первому варианту исполнения.

При механическом воздействии на нижнюю часть корпуса 1 ДВТ сильфон 4 сжимается, цилиндр 9 поднимается в центральном отверстии 8 и демпфирующая жидкость 6, с вязкостью от 1 сСт до 20 сСт, перетекает по пазам 10 цилиндра 9, вызывая процесс диссипаци энергии в верхней части корпуса 1 ДВТ.

Демпфирующая жидкость 6 может перемещаться по пазам 10 цилиндра 9 в случае механических воздействий с амплитудой до 1-1,5 мм, после чего цилиндр 9 полностью перекрывает отверстие 8, жидкость 6 становится гидравлической жидкостью и передает усилие на мембрану 3 и лиофобную демпфирующую жидкость 16 через отверстия основной перегородки 2.

При увеличении силы ударных нагрузок лиофобная демпфирующая жидкость 16, кинематическая вязкость которой меньше кинематической вязкости жидкости 5 по первому варианту исполнения ДВТ, под воздействием демпфирующей жидкости 6 становится гидравлической жидкостью и давит через отверстия 13 на размещенное под фланцем 11 пористое тело 15, например, пористый металл.

Лиофобная жидкость 16, заполняющая нижнюю часть ДВТ, не может сразу проникнуть в капиллярные поры матрицы гетерогенной системы из-за несмачиваемости этой жидкостью пористого тела 15. Лиофобная жидкость на порах, находящихся с наружной стороны пористого тела 15, образует мениски (мембраны), которые в результате поверхностного натяжения не дают проникнуть жидкости во внутренние поры пористого тела. Мениски могут растягиваться и сжиматься как пружины под воздействием нагрузок до определенного критического давления Ркр. На графике зависимости изменения объема гетерогенной системы от перепада давления (фиг. 12) упругая деформация пористого тела отражена на участке 0-1, при этом ДВТ работает как амортизатор многократных ударов. За исходное состояние «0» выбирается положение гетерогенной системы, когда защищаемое оборудование находится только под действием своего веса.

Когда при одиночном мощном ударе давление достигает Ркр. (точка 1 на графике фиг. 12), мембраны прорываются и начинает происходить заполнение пор пористого тела 15 лиофобной жидкостью 16 (участок 1-2). В гетерогенной системе возникают нелинейные диссипативные процессы, связанные с динамикой заполнения несмачивающей вязкой жидкостью пористого вещества. Эти нелинейные процессы приводят к поглощению и диссипации энергии ударного воздействия, которая преобразуется в энергию образования поверхности раздела «пористое тело-несмачивающая жидкость» и энергию на преодоление нелинейного вязкого трения. После прекращения механического воздействия и снятия давления происходит выход лиофобной жидкости из пор и система возвращается в исходной состояние.

Работу ДВТ с гетерогенной системой также можно показать на графике зависимости восстанавливающей силы от перемещения ДВТ (фиг. 3). Участок графика от «0» до линии АВ характеризует действие сил упругой деформации мембран пористого тела при ударных нагрузках, а участок от линии АВ до линии CD - нелинейные диссипативные процессы при заполнении пор лиофобной жидкостью.

Для каждой гетерогенной системы существует диапазон ударных воздействий, при которых она обладает наибольшим энергопоглощением диссипируемой энергией. Взаимосвязи энергетических, силовых и временных характеристик ГС с требуемыми параметрами проектируемых устройств являются обоснованием для подбора рабочих пар «пористое тело - лиофобная жидкость». Для устройства с заданными характеристиками разработаны прикладные программы, позволяющие проводить расчеты с целью выбора ГС.

Предложенная конструкция ДВТ с ГС позволяет защитить оборудование не только от одиночных ударов от 60g до 200g, но и от сильных одиночных ударов свыше 200g.

На фиг. 13 представлены сравнительные характеристики пружинного, гидравлического и гетерогенных демпферов. В гетерогенных демпферах в качестве пористого тела используется силохром С-80 (диаметр пор 40-50 нм) и СХ-2 (диаметр пор 100-160 нм). Графики показывают, что при использовании пружинного или гидравлического демпферов резонансные частоты увеличивают амплитуду механических колебаний. Наилучшими характеристиками обладают демпфирующие устройства на основе силохрома.

Количество демпферов вязкого трения, необходимое для защиты оборудования, определяется допускаемыми динамическими нагрузками, воздействующими на оборудование, а также допускаемыми амплитудами перемещения и ускорения. Набором демпферов фиг. 1 и фиг. 2 в одной конструкции можно обеспечить полную защиту изделия как от вибраций, так и от многократных и одиночных ударов с малым линейным перемещением изделия, установив последовательно ДВТ по варианту 1 и варианту 2, как показано на фиг. 14. При этом демпфер фиг. 1 будет смягчать удар на демпфер фиг. 2.

Оригинальное конструктивное исполнение демпфера вязкого трения обеспечивает повышение мощности диссипации энергии и позволяет защитить оборудование не только от вибраций, но и от ударов многократного и одиночного действия, т.е. устройство может работать как в качестве демпфера, так и в качестве амортизатора.

Источники информации

1. Марков В.А., Пусев В.И., Селиванов В.В. О вопросах демпфирующих и амортизирующих свойств материалов и конструкций / Россия, Наука и образование: научное издание МГТУ им. Н.Э. Баумана, №6, июнь 2012, УДК 620.178.311.6; 62-3; 62-756.

2. Зотов А.Н., Ахияров Д.Т., Надыршин Р.Ф. Ударозащитная система с квазинулевой жесткостью. / Уфимский государственный нефтяной технический университет, Нефтяное дело, 2006, УДК 62-75, hhtp:/www.ogdus.ru

3. Патент RU 2309307 С1 «Способ поглощения энергии ударного воздействия с использованием гетерогенной системы», опубл. 27.10.2007, МПК F16F 5/00.

4. Патент RU 2248478 С2 «Амортизатор с высокой гасящей способностью», опубл. 20.03.2005, МПК F16F 9/10.

5. Ф.М. Диментберг, К.В. Фролов. Вибрация в технике и человек / М: Знание, 1987.

6. Патент RU 2249734 С2 «Демпфер вязкого трения», опубл. 10.04.2005, МПК F16F 5/00, F16F 9/10.

7. Справочник химика 21. Химия и химические технологии. Кремнийорганические жидкости свойства. В Интернете: https://hem21.info/1325673/.

8. Б.Н. Иванов. Законы физики: Учебное пособие / М: Едиториал УРСС, 2016, с. 200-201.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОГЛОЩЕНИЯ ЭНЕРГИИ УДАРНОГО ВОЗДЕЙСТВИЯ С ИСПОЛЬЗОВАНИЕМ ГЕТЕРОГЕННОЙ СИСТЕМЫ | 2006 |

|

RU2309307C1 |

| ДЕМПФЕР ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 1994 |

|

RU2084750C1 |

| Магнитореологический амортизатор | 2015 |

|

RU2645484C2 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1997 |

|

RU2135855C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2011 |

|

RU2471098C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2011 |

|

RU2503861C2 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1996 |

|

RU2104424C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2011 |

|

RU2503862C2 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2006 |

|

RU2307267C1 |

| МАГНИТОРЕОЛОГИЧЕСКИЙ АМОРТИЗАТОР | 2014 |

|

RU2561610C1 |

Группа изобретений относится к машиностроению. Демпфер вязкого трения содержит корпус и две различные по объему полости, заполненные демпфирующей жидкостью. Полости разделены перегородкой с отверстиями, к которой прилегает эластичная мембрана. Концы сильфона закреплены на верхней и нижней частях корпуса. Верхняя часть корпуса частично заполнена под давлением воздухом и отделена от сильфона дополнительной перегородкой с центральным отверстием. Основная перегородка с отверстиями выполнена в виде полого усеченного конуса. В верхней части конуса закреплен за основание цилиндр с пазами переменного сечения вдоль образующих. Консольная часть цилиндра входит в центральное отверстие дополнительной перегородки в верхней части корпуса. Эластичная мембрана прижата по окружности фланцем и гайкой к нижней плоскости полого конуса. В демпфере по первому варианту демпфирующие жидкости имеют разные коэффициенты кинематической вязкости. Фланец выполнен в виде стакана с калиброванными отверстиями и закрыт снаружи эластичной прокладкой. В демпфере по второму варианту в нижней части корпуса под фланцем размещено пористое тело. Нижняя полость заполнена соответствующей пористому телу лиофобной жидкостью. Достигается расширение функциональных возможностей демпфера при соизмеримых перемещениях как при вибрациях, так и при ударных воздействиях за счет повышения мощности диссипации энергии. 2 н.п. ф-лы, 14 ил.

1. Демпфер вязкого трения, содержащий корпус и две различные по объему полости, заполненные демпфирующей жидкостью и разделенные перегородкой с отверстиями, к которой прилегает эластичная мембрана, отличающийся тем, что корпус выполнен из трех частей, одной из которых является сильфон, концы которого закреплены на верхней и нижней частях корпуса, при этом одна полость с демпфирующей жидкостью находится в нижней части корпуса, а вторая полость с демпфирующей жидкостью расположена в верхней части корпуса и сильфоне, которые разделены дополнительной перегородкой с центральным отверстием, и частично заполнена под давлением воздухом, при этом основная перегородка с отверстиями выполнена в виде полого усеченного конуса, в верхней части которого закреплен за основание цилиндр с пазами переменного сечения вдоль образующих, причем консольная часть его входит в центральное отверстие дополнительной перегородки в верхней части корпуса, а эластичная мембрана, герметично разделяющая полости с демпфирующими жидкостями, имеющими разные коэффициенты кинематической вязкости, прижата по окружности фланцем и гайкой к нижней плоскости полого конуса, фланец выполнен в виде стакана с калиброванными отверстиями, соответствующими заполняющей его демпфирующей жидкости, и закрыт снаружи эластичной прокладкой, герметично прижатой по окружности гайкой к наружной поверхности фланца.

2. Демпфер вязкого трения, содержащий корпус и две различные по объему полости, заполненные демпфирующей жидкостью и разделенные перегородкой с отверстиями, к которой прилегает эластичная мембрана, отличающийся тем, что корпус выполнен из трех частей, одной из которых является сильфон, концы которого закреплены на верхней и нижней частях корпуса, при этом одна полость с демпфирующей жидкостью находится в нижней части корпуса, а вторая полость с демпфирующей жидкостью расположена в верхней части корпуса и сильфоне, которые разделены дополнительной перегородкой с центральным отверстием, и частично заполнена под давлением воздухом, при этом основная перегородка с отверстиями выполнена в виде полого усеченного конуса, в верхней части которого закреплен за основание цилиндр с пазами переменного сечения вдоль образующих, причем консольная часть его входит в центральное отверстие дополнительной перегородки в верхней части корпуса, эластичная мембрана, герметично разделяющая полости с демпфирующими жидкостями, прижата по окружности к нижней плоскости полого конуса фланцем, выполненным в виде стакана с отверстиями, и гайкой, при этом в нижней части корпуса под фланцем размещено пористое тело, а сама нижняя полость заполнена соответствующей пористому телу лиофобной (несмачивающей) жидкостью.

| ДЕМПФЕР ВЯЗКОГО ТРЕНИЯ | 2002 |

|

RU2249734C2 |

| ГИДРАВЛИЧЕСКАЯ ОПОРА ПОДВЕСКИ СИЛОВОГО АГРЕГАТА АВТОМОБИЛЯ | 2002 |

|

RU2229636C1 |

| Устройство для автоматической подналадки резцов | 1977 |

|

SU643238A1 |

| JP H09166175 A, 24.06.1997. | |||

Авторы

Даты

2020-06-08—Публикация

2019-05-27—Подача