Изобретение относится к области трубопроводов сетей инженерно-технического обеспечения и магистральных трубопроводов жидких и газообразных углеводородов и может быть использовано при выполнении работ по разработке траншей для прокладки указанных трубопроводов на участках со слабыми и обводненными грунтами.

Одним из обязательных условий обеспечения безопасности при разработке траншей роторными траншеекопателями для прокладки трубопроводов является обеспечение устойчивости ее стенок. Наибольшую сложность данная проблема приобретает в условиях применения роторных траншеекопателей на участках со слабыми и/или обводненными грунтами.

При рассмотрении технической литературы выявлен ряд технических решений, относящихся к указанной проблематике.

Известен роторный экскаватор-дреноукладчик, включающий тягач, расположенный со стороны кабины машиниста траншеекопатель в виде роторного колеса с расположенными по периферии ковшами, наклонный лоток, расположенную за траншеекопателем рабочую платформу, которая является продолжением платформы тягача и к которой закреплены устройство для зачистки дна траншеи и наклонный лоток для укладки дренажных труб (патент на изобретение RU 22198264, кл. E02F 3/18, E02F 5/08, опубл. 10.02.2003 г., бюл. №4).

Недостатками данного роторного экскаватора-дреноукладчика являются:

отсутствие технологии и устройства для механизированного закрепления стенок траншеи в процессе выемки грунта, что существенно затрудняет его применение на слабых и обводненных грунтах;

отсутствие технологии укладки смонтированных секций трубопровода в предварительно разработанную траншею без обрушения ее стенок.

Известно траншейное ограждение, включающее щиты, распорные стойки, выполненные в виде консолей и прикрепленные к трехшарнирным аркам в нижней части, привод прижатия распорных стоек к щитам, выполненный в виде трехшарнирных арок (патент на изобретение SU 1502710, кл. E02D 17/04, опубл. 23.08.1989 г., бюл. №31).

Недостатками данного технического решения являются:

сложность обеспечения проектного положения ограждения в разработанную на участках со слабыми и обводненными грунтами траншею в процессе его установки, ввиду возможного обрушения стенок траншеи;

отсутствие технологии установки ограждения в процессе выемки грунта, что существенно увеличивает вероятность обрушения стенок траншеи до начала установки ограждения, особенно на слабых и обводненных грунтах.

Наиболее близким к заявляемому изобретению является способ временного крепления траншей при прокладке трубопроводов, включающий укладку горизонтально анкерных элементов вдоль отрываемой траншеи, выемку грунта, укладку его на анкерные элементы, опускание в вертикальном положении щитов крепления до защемления их нижнего торца, закрепление их верхних торцов с анкерным элементом с последующим подъемом и обратную засыпку, осуществляемую путем подъема анкерных элементов (патент на изобретение SU 1602924, кл. E02D 17/04, опубл. 30.10.1990 г., бюл. №40).

Недостатками указанного способа являются:

отсутствие технологии и устройства для механизированного закрепления стенок траншеи в процессе выемки грунта, что существенно увеличивает вероятность обрушения стенок траншеи до начала установки ограждения, особенно на слабых и обводненных грунтах;

высокая вероятность обрушения стенок траншеи в процессе установки щитов крепления на слабых и обводненных грунтах.

Задача, решаемая в изобретении, заключается в устранении указанных недостатков путем разработки конструкции устройства, обеспечивающего возможность закрепления стенок траншей для прокладки трубопроводов на участках со слабыми и обводненными грунтами, совмещенного с перемещением роторного экскаватора при производстве земляных работ.

Технический результат изобретения заключается в повышении эффективности разработки траншей роторным траншеекопателем при прокладке трубопроводов на слабых и обводненных грунтах.

Поставленная задача решается, а технический результат достигается в результате того, что, согласно изобретению, устройство для закрепления стенок траншей, разрабатываемых роторным траншеекопателем, при прокладке трубопроводов на слабых и обводненных грунтах содержит присоединенную к задней части траншеекопателя раму с ротором, закрепленные на раме роликовый транспортер и бункер, щиты крепления, попарно соединенные между собой подвижными связями и выполненные с возможностью их перемещения из бункера по роликовому транспортеру, прижимной валик, закрепленный над нижним концом роликового транспортера в положении, обеспечивающем задавливание в грунт поступающих в траншею щитов крепления.

Изобретение поясняется фиг. 1-9.

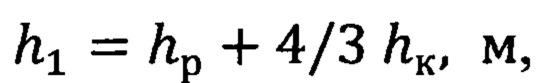

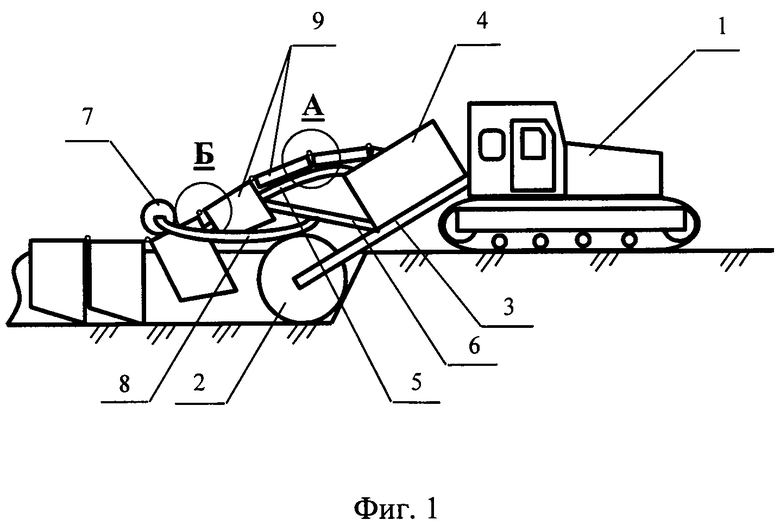

На фиг. 1 схематично изображено устройство для закрепления стенок траншей, разрабатываемых роторным траншеекопателем, при прокладке трубопроводов на слабых и обводненных грунтах, вид сбоку.

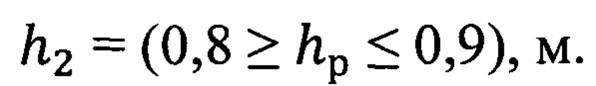

На фиг. 2 схематично изображено устройство для закрепления стенок траншей, разрабатываемых роторным траншеекопателем, при прокладке трубопроводов на слабых и обводненных грунтах, вид сверху.

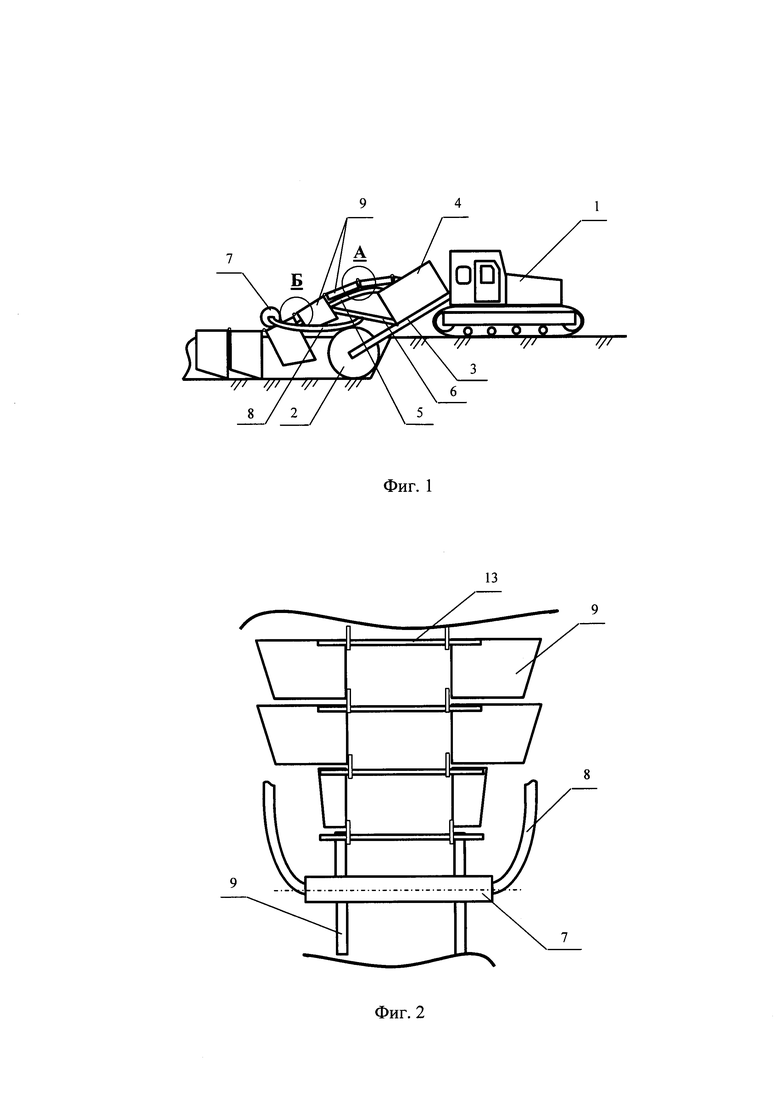

На фиг. 3 схематично изображено устройство для закрепления стенок траншей, разрабатываемых роторным траншеекопателем, при прокладке трубопроводов на слабых и обводненных грунтах, вид снизу.

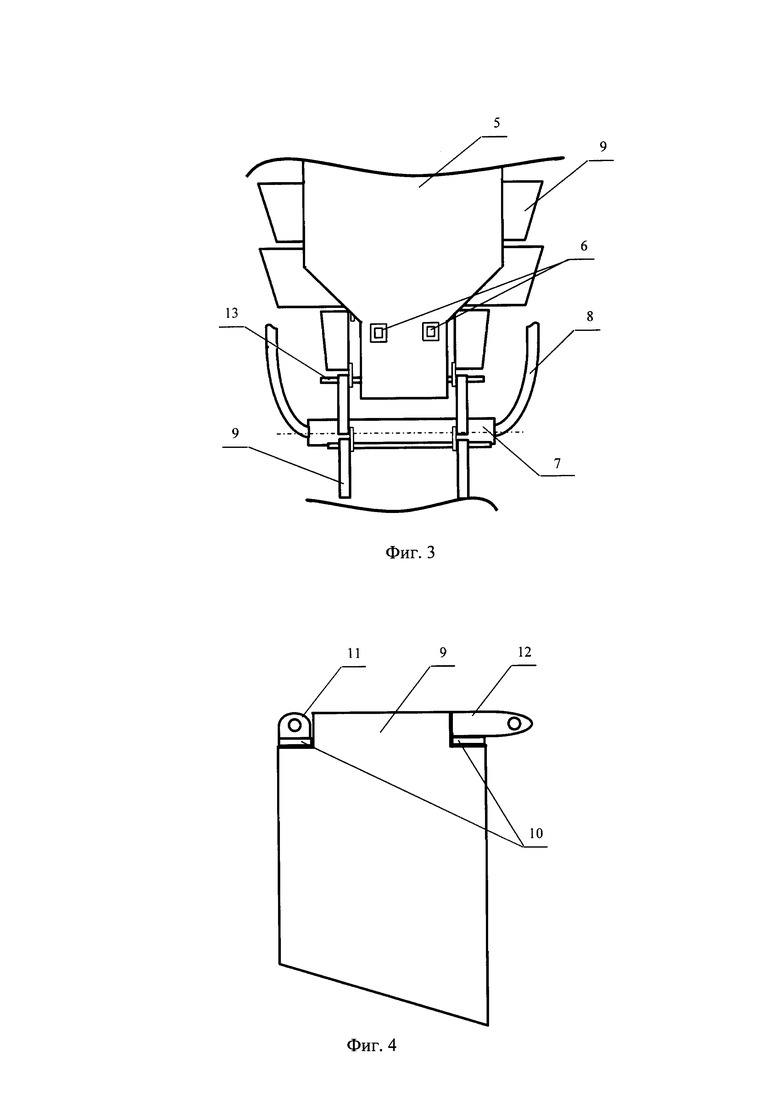

На фиг. 4 схематично изображен щит крепления.

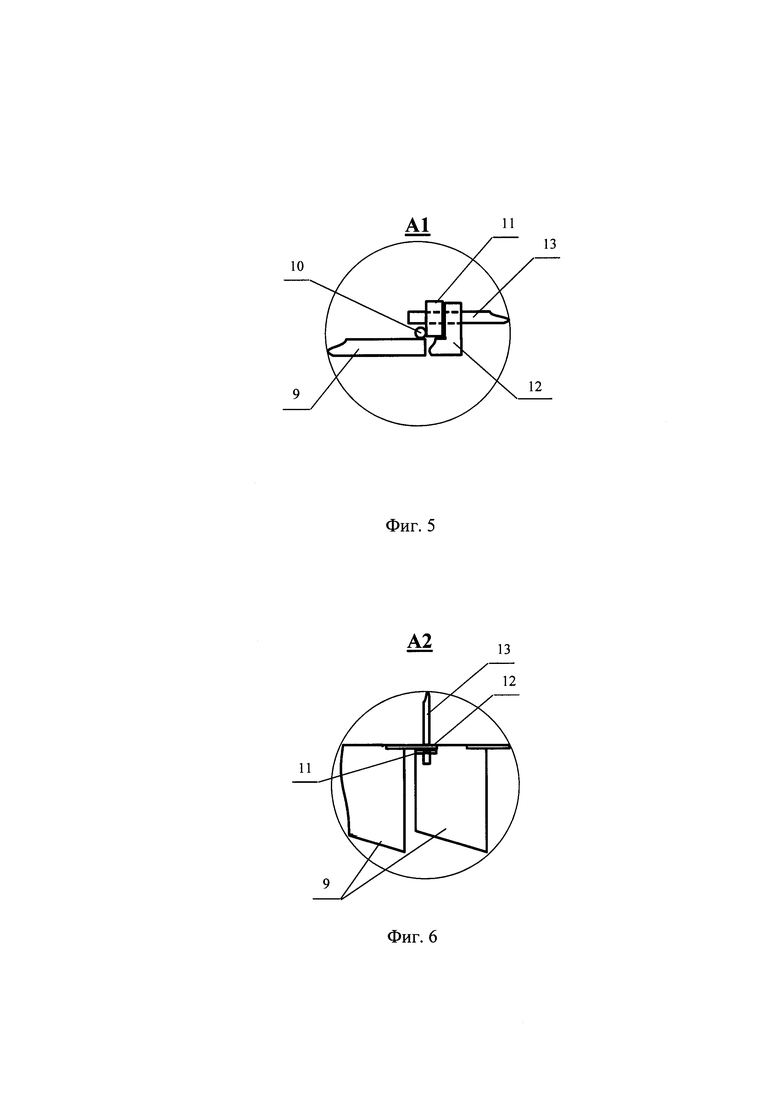

На фиг. 5 схематично изображено положение щита крепления при его нахождении в верхней части роликового транспортера, вид сбоку.

На фиг. 6 схематично изображено положение щита крепления при его нахождении в верхней части роликового транспортера, вид сверху.

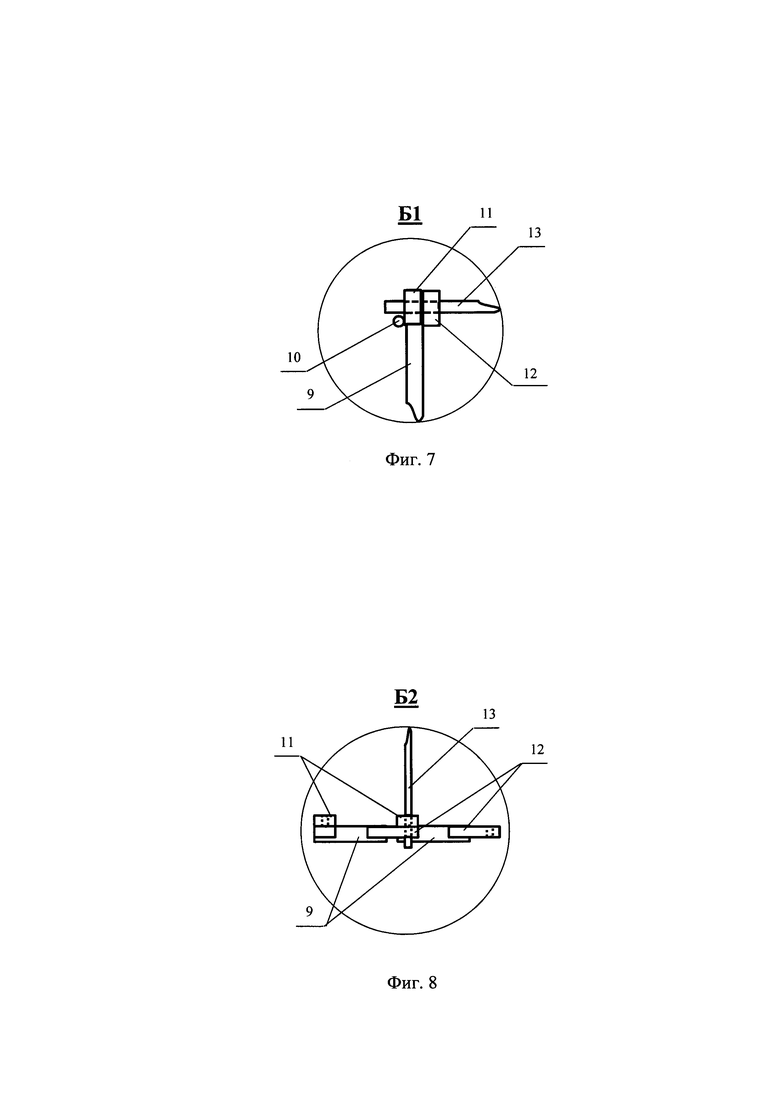

На фиг. 7 схематично изображено положение щита крепления при его нахождении в нижней части роликового транспортера, вид сбоку.

На фиг. 8 схематично изображено положение щита крепления при его нахождении в нижней части роликового транспортера, вид сверху.

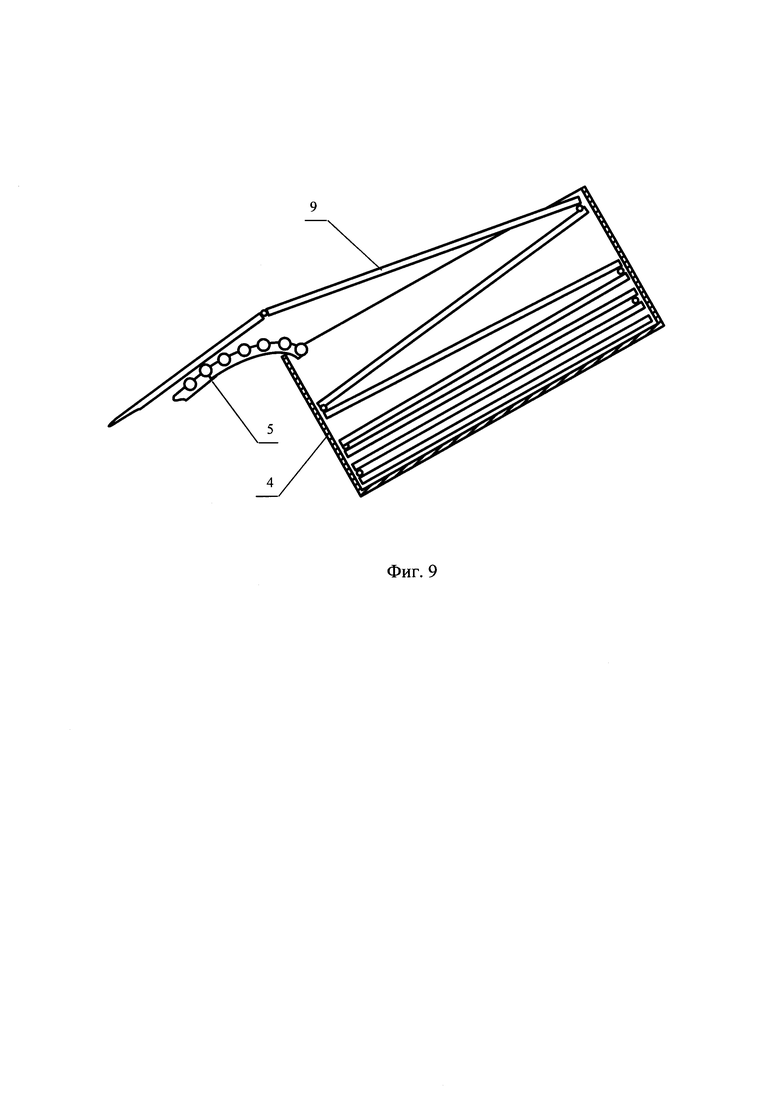

На фиг. 9 схематично изображен бункер в разрезе.

На фиг. 1-9 применены следующие обозначения:

1 - траншеекопатель;

2 - ротор;

3 - рама;

4 - бункер;

5 - роликовый транспортер;

6 - опора

7 - прижимной валик;

8 - консоль;

9 - щит крепления;

10 - петля;

11 - передняя проушина;

12 - задняя проушина;

13 - стержень.

устройство для закрепления стенок траншей, разрабатываемых роторным траншеекопателем, при прокладке трубопроводов на слабых и обводненных грунтах работает следующим образом.

К задней части траншеекопателя 1 присоединяют раму 3 с установленным на ее противоположном конце ротором 2. На раме 3, в ее верхней части, устанавливают бункер 4 с возможностью его смены в процессе разработки траншеи, в средней части рамы 3 жестко закрепляют опору 6, с жестко присоединенным к ней роликовым транспортером 5. Верхний конец роликового транспортера 5 размещают над бункером 4, а над его нижним концом на консоли 8, неподвижно присоединенной к опоре 6, закрепляют прижимной валик 7 в положении, обеспечивающем задавливание в грунт поступающих в траншею щитов крепления 9.

Роликовый транспортер 5 выполняют с переменной шириной по его длине. От конца роликового транспортера 5, находящегося над бункером 4, на расстоянии, примерно равном 1/3 общей длины роликового транспортера 5, его ширину (h1) принимают по формуле:

где hp - ширина рабочей поверхности ротора 2, м;

hк - длина большей вертикальной боковой стороны щита крепления 9 при его нахождении в вертикальном положении, м. На расстоянии от нижнего конца роликового транспортера 5, примерно равном 1/3 общей длины роликового транспортера 5, его ширину (h2) принимают равной:

Среднюю часть роликового транспортера 5, между участками шириной h1 и h2, выполняют в форме равнобедренной трапеции.

Каждый из щитов крепления 9 выполняют в форме прямоугольной трапеции. Положение каждого из щитов крепления 9 принимают таким образом, чтобы его сторона, не имеющая прямых углов со смежными сторонами, в вертикальном положении щита крепления 9 находилась внизу, а вертикальная боковая сторона с меньшей длиной - впереди по направлению перемещения щита крепления 9 в сторону траншеи. Подвижные связи для соединения щитов крепления 9 между собой выполняют состоящими из петель 10, которые закрепляют по краям стороны каждого щита крепления 9, имеющей прямые углы со смежными сторонами, передней 11 и задней 12 проушин и стержней 13, размещаемых в отверстиях передней 11 и задней 12 проушин.

Попарное соединение между собой щитов крепления 9 выполняют путем совмещения отверстий в задних проушинах 12 впередистоящих по направлению перемещения щитов крепления 9 с ответными отверстиями в передних проушинах 11 последующих щитов крепления 9 и размещения стержней 13 в этих совмещенных отверстиях. Установку на щите крепления 9 петель 10 выполняют в прорезях по краям его стороны, имеющей прямые углы со смежными сторонами, таким образом, чтобы верхние части передней 11 и задней 12 проушин находились на одной прямой с торцевой гранью этой стороны щита крепления 9.

Собранную из щитов крепления 9 конструкцию помещают в размещаемый на раме 3 бункер 4 таким образом, чтобы попарно соединенные щиты крепления 9 находились в горизонтальном положении относительно днища бункера 4, а ее переднюю по направлению перемещения в сторону траншеи часть помещают на установленный на опоре 6 роликовый транспортер 5.

Первую пару щитов крепления 9 закрепляют в грунте, обеспечивая ее устойчивое положение при разработке траншеи. Приводят в движение ротор 2 и траншеекопатель 1. Под воздействием усилия, создаваемого движением траншеекопателя 1 и обратного усилия от закрепленной в грунте первой пары щитов крепления 9 последующие пары щитов крепления 9 поочередно поступают в траншею, а закрепленный на консоли 8 прижимной валик 7 задавливает их в грунт.

По мере движения траншеекопателя 1 щиты крепления 9 выходят из бункера 4 и поступают на роликовый транспортер 5. После достижения щитами крепления 9 средней части роликового транспортера 5 они, постепенно поворачиваясь на петлях 10 под воздействием собственной силы тяжести, переходят в вертикальное положение в готовности к последующему размещению в траншее.

После опорожнения бункера 4 движение траншеекопателя 1 останавливают, загружают в бункер 4 очередную конструкцию щитов крепления 9, соединяют стержнем 13 передние проушины 11 ее первой пары щитов крепления 9 с задними проушинами 12 последней пары щитов крепления 9 предыдущей конструкции щитов крепления 9 и возобновляют движение траншеекопателя 1 в ранее изложенной последовательности.

Укладку в траншею предварительно смонтированных известными способами плетей трубопровода производят синхронно с отсоединением стержней 13 от передних 11 и задних 12 проушин. После завершения укладки трубопровода в траншею извлекают из нее щиты крепления 9 и производят засыпку трубопровода.

Таким образом, в результате реализации предложенного технического решения обеспечивается повышение эффективности разработки траншей роторным траншеекопателем при прокладке трубопроводов на слабых и обводненных грунтах за счет применения устройства, обеспечивающего закрепление стенок траншей синхронно с перемещением роторного экскаватора по мере выполнения им земляных работ.

Изобретение относится к области трубопроводов сетей инженерно-технического обеспечения и магистральных трубопроводов жидких и газообразных углеводородов и может быть использовано при выполнении работ по разработке траншей для прокладки указанных трубопроводов на участках со слабыми и обводненными грунтами. Технический результат – повышение эффективности разработки траншей. Устройство для закрепления стенок траншей, разрабатываемых роторным траншеекопателем, при прокладке трубопроводов на слабых и обводненных грунтах содержит раму с ротором, закрепленные на ней роликовый транспортер и бункер, щиты крепления, попарно соединенные между собой подвижными связями, прижимной валик, обеспечивающий задавливание в грунт поступающих в траншею щитов крепления. 9 ил.

Устройство для закрепления стенок траншей, разрабатываемых роторным траншеекопателем, при прокладке трубопроводов на слабых и обводненных грунтах, содержащее присоединенную к задней части траншеекопателя раму с ротором, закрепленные на раме роликовый транспортер и бункер, щиты крепления, попарно соединенные между собой подвижными связями и выполненные с возможностью их перемещения из бункера по роликовому транспортеру, прижимной валик, закрепленный над нижним концом роликового транспортера в положении, обеспечивающем задавливание в грунт поступающих в траншею щитов крепления.

| Способ временного крепления траншей при прокладке трубопроводов | 1987 |

|

SU1602924A1 |

| Устройство для укладки пленки на грунт | 1976 |

|

SU718530A1 |

| Способ разработки траншей разной ши-РиНы и уСТРОйСТВО для ОСущЕСТВлЕНияСпОСОбА | 1979 |

|

SU840240A1 |

| Устройство для укладки в грунт пленочного экрана | 1980 |

|

SU1033622A1 |

| Устройство для строительства канав с бетонной облицовкой | 1983 |

|

SU1142575A1 |

| Передвижное траншейное крепление | 1987 |

|

SU1490227A1 |

Авторы

Даты

2020-06-09—Публикация

2020-02-11—Подача