Изобретение относится к области магистральных сборно-разборных трубопроводов из труб с раструбными соединениями и может быть использовано при их механизированном монтаже и демонтаже в полевых условиях.

При рассмотрении технической литературы, наиболее близко относящейся к данной тематике, выявлен следующий ряд технических решений.

Известно мобильное средство для монтажа трубопроводных модулей, содержащее установленные на самоходной подвижной базовой платформе стрелу, механизм регулирования угла наклона стрелы, грузоподъемный агрегат с тяговым механизмом, выполненный в виде барабана и канатного полиспаста с подвеской, связанной с навесным сборочным устройством, и гидравлическую распределительную систему для управления тяговым механизмом и механизмами навесного сборочного устройства мобильного средства, сборочное устройство выполнено в виде траверсы, состоящей из подвижной внутренней балки и соединенной с подвеской неподвижной внешней балки, внутри которой размещен жестко связанный с подвижной балкой механизм ее перемещения, выполненный в виде гидроцилиндра, поршневая и штоковая полости которого подключены к гидравлической распределительной системе мобильного средства, на внешних торцах подвижной и неподвижной балок жестко закреплены синхронно действующие и связанные с гидравлической распределительной системой гидравлические захваты соединяемых трубопроводных модулей, предварительно разложенных вдоль трассы сборно-разборного трубопровода, на неподвижной балке установлены по разные стороны от подвески грузоподъемного агрегата упор-центратор, который в момент сборки трубопроводных модулей упирается в раструб одного модуля, и ролик, центрирующий манжету другого трубопроводного модуля при его продольном движении в раструб (пат. RU 2620185, кл. F16L 1/036, опубл. 23.05.2017, бюл. №15).

Основными недостатками указанного мобильного средства для монтажа трубопроводных модулей являются:

отсутствие возможности обеспечения устойчивого положения трубопровода на склоновых участках трассы;

отсутствие возможности механизированного демонтажа труб с последующей их укладкой на транспортное средство;

необходимость дополнительных трудозатрат для раскладки трубопроводных модулей по трассе монтируемого трубопровода.

Известны трубомонтажные машины, содержащие смонтированные на специальном полуприцепе бункер, сборочную линию с передней рамой, механизмом сборки и центратором, крановое устройство для погрузки труб, транспортеры для подачи их в сборочную линию (https://studfile.net/preview/10098440/page: 12Г).

Основными недостатками указанных трубомонтажных машин являются:

отсутствие возможности обеспечения устойчивого положения на склоновых участках трассы трубопровода;

необходимость дополнительных трудозатрат для загрузки труб в бункер;

отсутствие возможности механизированного демонтажа труб с последующей их укладкой на трубомонтажеые машины и на вспомогательное транспортное средство;

возможность самопроизвольной расстыковки труб при их сходе со сборочной линии на участках изломов профиля трассы трубопровода.

Наиболее близкой к заявляемому изобретению является трубомонтажная машина для сооружения линии нефтепродуктопроводов, содержащая установленный на прицеп-шасси манипулятор для загрузки трубопроводных модулей в бункер-накопитель, устройство последовательной подачи трубопроводных модулей на сборочную линию, дозатор, замыкатель и гидравлическую распределительную систему, установленную на прицеп-шасси насосную станцию гидравлической распределительной системы, связанную рукавами высокого давления со всеми гидроцилиндрами, бункер-накопитель выполнен в виде ограничивающих его внутренний объем вертикальных стоек, жестко закрепленных на несущей двухосной раме с опорными колесами, которая в транспортном положении расположена на прицеп-шасси с возможностью смещения в горизонтальной плоскости и опускания на грунт с помощью гидравлического рычажного механизма, управляемого соответствующими гидравлическими цилиндрами, устройство последовательной подачи трубопроводных модулей на сборочную линию выполнено в виде фигурных направляющих с дугообразными выступами, расположенными в шахматном порядке на внутренних поверхностях вертикальных стоек бункера-накопителя, образуя S-образный канал для скатывания под действием собственного веса трубопроводных модулей, при этом на выходе S-образного канала на внутренних вертикальных стойках бункера-накопителя установлен дозатор в форме звездочек, имеющих выемки в виде круговых сегментов, охватывающих трубопроводный модуль на угол не менее 120° по внешнему диаметру, звездочки дозатора жестко закреплены на валу, приводимом во вращение храповым гидравлическим механизмом, связанным посредством шарнирно сочлененных тяг с соответствующим гидравлическим цилиндром, сборочная линия объединена с замыкателем трубопроводных модулей с условием образования наклонного в сторону плети трубопровода канала для продольного перемещения трубопроводных модулей, сам замыкатель трубопроводных модулей выполнен в виде металлического поддона с ребрами жесткости, к ним приварены под углом к горизонтальной плоскости боковые ограничители, на которых закреплены подпружиненные ролики, образующие ложемент для трубопроводного модуля и способствующие его соосному перемещению с собранной плетью трубопровода, фиксируемой дополнительно введенным гидравлическим прижимным устройством, с подвижным гидравлическим зажимом очередного соединяемого трубопроводного модуля и гидравлическим силовым цилиндром смещения зажима для соединения трубопроводного модуля с плетью трубопровода (пат. RU 2791635, кл. F16L 1/036, E02F 5/10, опубл. 13.03.2023, бюл. №8).

Основными недостатками указанной трубомонтажной машины являются:

отсутствие возможности обеспечения устойчивого положения трубопровода на склоновых участках трассы;

отсутствие возможности механизированного демонтажа труб с последующей их укладкой на трубомонтажную машину и на вспомогательное транспортное средство;

возможность самопроизвольной расстыковки труб при их сходе со сборочной линии на участках изломов профиля трассы трубопровода.

Задача, решаемая в изобретении, заключается в устранении указанных недостатков путем конструктивного исполнения мобильного монтажного комплекса для сборно-разборных трубопроводов с раструбными соединениями труб, позволяющего обеспечивать устойчивое положение трубопровода на склоновых участках трассы, выполнения механизированного демонтажа труб с последующей их укладкой как на мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями, так и на грузовое транспортное средство, исключение самопроизвольной расстыковки труб при их монтаже.

Технический результат изобретения заключается в повышении функциональных возможностей мобильного монтажного комплекса для сборно-разборных трубопроводов с раструбными соединениями труб и надежности этих трубопроводов при их монтаже.

Поставленная задача решается, а технический результат достигается в результате того, что, согласно изобретению, мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб содержит шасси, жестко закрепленные на шасси опоры, неподвижно установленный на опорах бункер-накопитель с жестко закрепленным в его внутренней полости пеналом, имеющим в поперечном сечении синусоидальную форму, жестко закрепленную на шасси станину, неподвижно закрепленные на станине кран-манипулятор с захватным механизмом и приемный лоток, две направляющие, каждая из которых жестко соединена с ближней к бункеру-накопителю торцевой гранью приемного лотка и станиной с соприкосновением ее противоположного конца с нижней торцевой гранью нижнего наклонного элемента пенала, два маятниковых стопора, каждый из которых имеет дугообразную форму и подвижно закреплен на ближней к бункеру-накопителю наружной поверхности приемного лотка, фрезу, снабженную электродвигателем, подвижно закрепленную на двух параллельных кронштейнах, снабженных подъемно-опускным гидроцилиндром, которые подвижно закреплены на правой по направлению прокладки трубопровода стороне передней торцевой грани станины, силовой агрегат, установленный на станине и снабженный гидравлическим насосом для привода крана-манипулятора и гидроцилиндров и электрогенератором для привода электродвигателя фрезы, подвижно присоединенный к правой по направлению прокладки трубопровода стороне задней торцевой грани станины, на общей оси с фрезой, монтажный лоток, подвижно соединенный с дышлом,

причем ширина пенала равна 1,1 длины трубы, включающей длину ее тела, конуса и раструба;

причем верхний наклонный элемент пенала выполнен без верхнего перекрытия;

причем верхний и нижний концы пенала обращены в сторону монтируемого трубопровода;

причем смежные наклонные элементы пенала выполнены под углом 20° относительно друг друга;

причем для предотвращения заклинивания труб при их перемещении в пенале бункера-накопителя на передней по направлению прокладки трубопровода части пенала выполнена канавка, внутренний диаметр которой равен 1,1 диаметра раструба, а ширина равна 1,1 длины раструба;

причем захватный механизм включает две пары грузовых захватов дугообразной формы, подвижно закрепленных на двух стержнях, закрепленных на противоположных торцевых гранях нижней монтажной пластины, рукояти, каждая из которых жестко присоединена к верхнему торцу ответного грузового захвата, две планки, жестко присоединена к верхней части каждой из двух пар грузовых захватов, грузозахватный гидроцилиндр, присоединенный к середине каждой планки, две параллельные пары равноудаленных друг от друга стоек, неподвижно присоединенных своими торцами к верхней и нижней монтажным пластинам, рычаг, жестко присоединенный на углу верхней монтажной пластины со стороны двух ее смежных торцевых граней, одна из которых обращена к конусу трубы, а другая - к оси прокладываемого трубопровода, узел крепления, жестко закрепленный в центре верхней монтажной пластины;

причем для регулировки положения трубы, помещенной в захватный механизм, относительно оси приемного и монтажного лотков подвижно соединен со штоком такелажного гидроцилиндра, гильза которого подвижно соединена с консолью, жестко закрепленной на нижней грани передней стрелы крана-манипулятора на расстоянии от передней торцевой грани передней стрелы крана-манипулятора, равном длине гильзы такелажного гидроцилиндра;

причем приемный и монтажный лотки имеют в поперечном разрезе дугообразную форму высотой от верха торцевой части каждого из них до низа помещаемой в нем трубы, равной 0,9 радиуса тела трубы, с расстоянием (в свету) между торцевыми гранями лотка, равной сумме наружного диаметра раструба трубы и 2,4 толщины грузового захвата, а длина приемного и монтажного лотков равна 1,2 длины трубы;

причем каждая направляющая установлена на расстоянии от ближней торцевой грани бункера-накопителя, равном 0,25 длины трубы, перпендикулярно приемному лотку;

причем в ближней к бункеру-накопителю поверхности приемного лотка на расстоянии от ближайших торцевых граней бункера-накопителя, равном 0,3 длины трубы, выполнены две прорези для размещаемого в каждой из них ближнего к прокладываемому трубопроводу сегмента маятникового стопора;

причем маятниковый стопор выполнен с обеспечением максимальной высоты подъема его ближнего к бункеру-накопителю сегмента относительно низа нижнего конца пенала, равной 0,4 наружного диаметра тела трубы;

причем в середине нижней грани ближнего к бункеру-накопителю сегмента каждого маятникового стопора, между пальцем и верхней торцевой гранью ближнего к бункеру-накопителю сегмента маятникового стопора, присоединена возвратная пружина, которая своим обратным концом закреплена на станине;

причем глубина разрабатываемой фрезой траншеи равна высоте от низа до верха монтажного лотка;

причем при монтаже трубопровода задняя часть монтажного лотка помещена под раструбом последней смонтированной трубы по направлению прокладки трубопровода;

причем при демонтаже трубопровода мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями выполнен с отсоединенными монтажным лотком и дышлом и с поднятой над поверхностью земли фрезой.

Изобретение поясняется фиг.1-12.

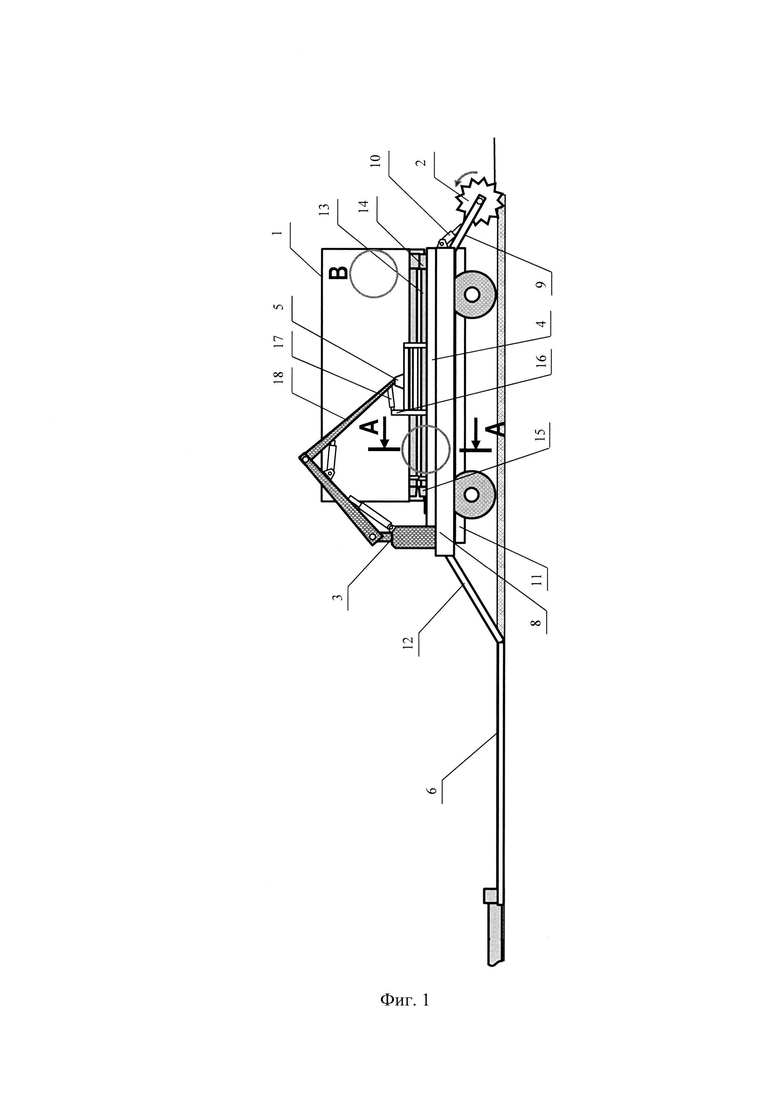

На фиг.1 изображена принципиальная схема мобильного монтажного комплекса для сборно-разборных трубопроводов с раструбными соединениями труб в начальной фазе монтажа трубы.

На фиг.2 изображена принципиальная схема мобильного монтажного комплекса для сборно-разборных трубопроводов с раструбными соединениями труб в завершающей фазе монтажа трубы.

На фиг.3 изображен мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб, вид спереди.

На фиг.4 изображен мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб, вид сзади.

На фиг.5 изображена принципиальная схема мобильного монтажного комплекса для сборно-разборных трубопроводов с раструбными соединениями труб в фазе укладки трубы в бункер-накопитель.

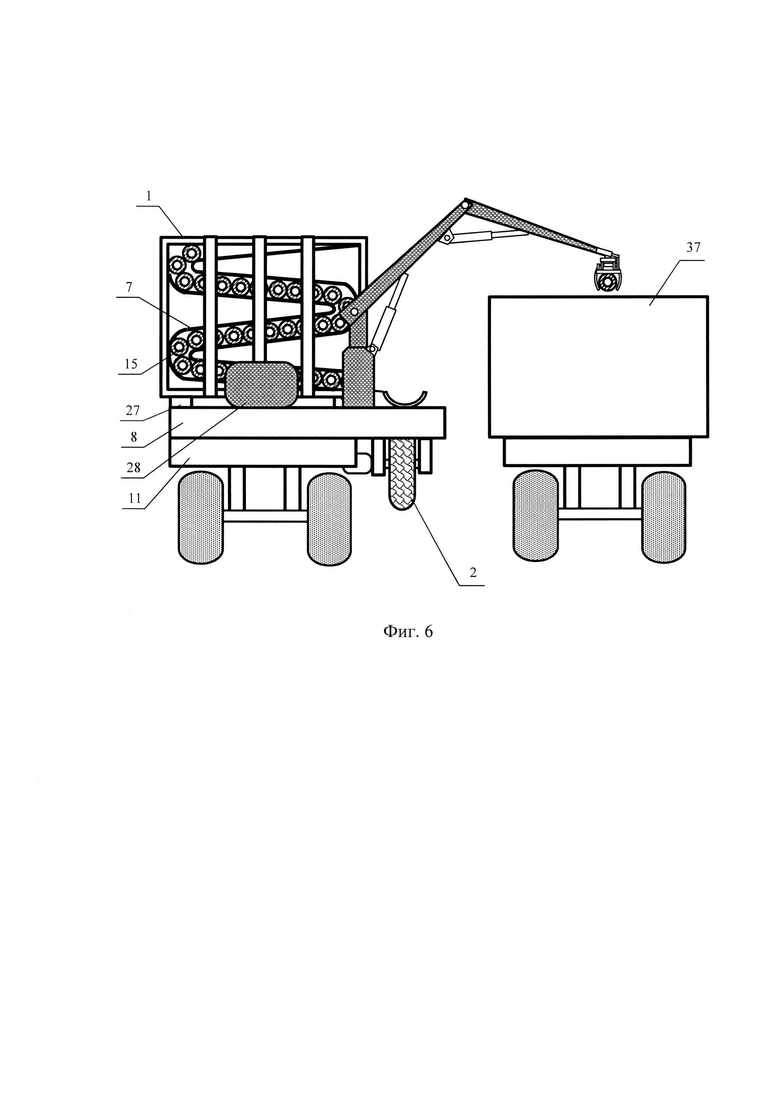

На фиг.6 изображена принципиальная схема мобильного монтажного комплекса для сборно-разборных трубопроводов с раструбными соединениями труб в фазе укладки трубы на грузовое транспортное средство.

На фиг.7 изображен узел подачи труб из бункера-накопителя в фазе размещения очередной трубы в приемном лотке, вид в разрезе сбоку (позиция А - А).

На фиг.8 изображен узел подачи труб из бункера-накопителя в фазе подачи очередной трубы в приемный лоток, вид в разрезе сбоку (позиция Б - Б).

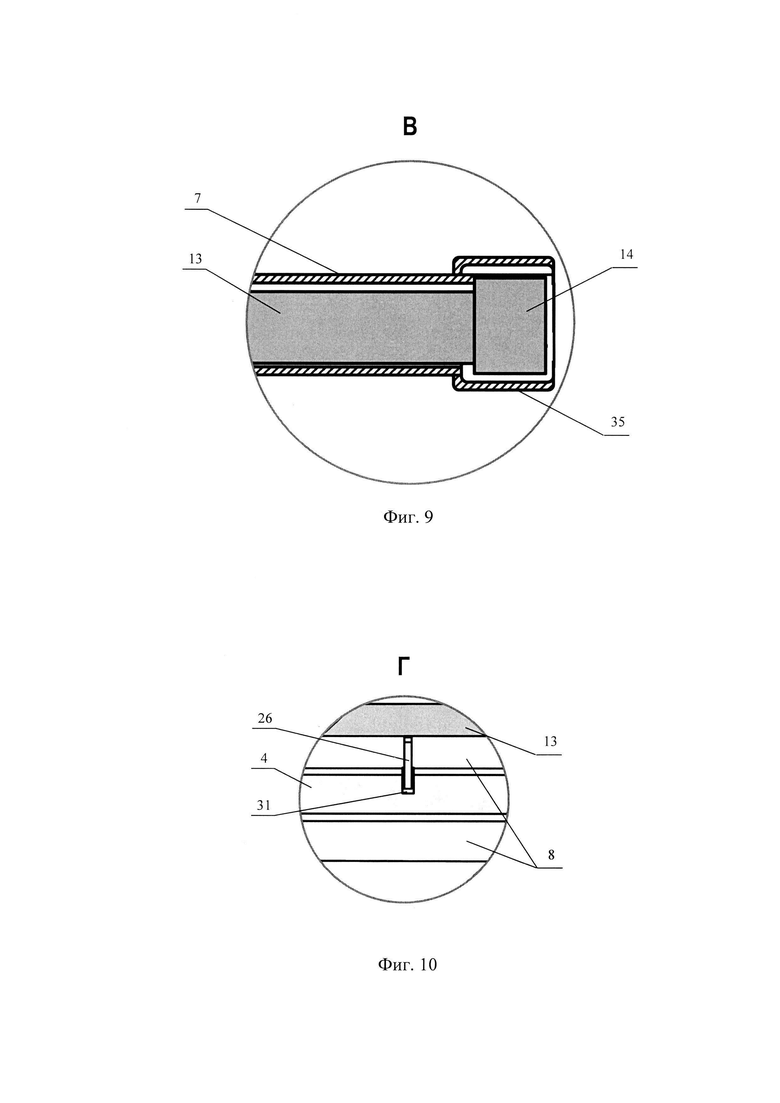

На фиг.9 изображено размещение трубы в пенале бункера-накопителя со стороны раструба, вид в разрезе спереди (позиция В).

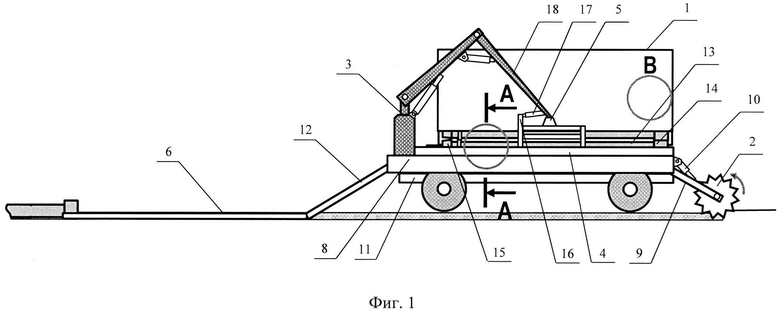

На фиг.10 изображено размещение маятникового стопора, в приемном лотке, вид сверху.

На фиг.11 изображен узел крепления такелажного гидроцилиндра, вид в разрезе снизу (позиция Г - Г).

На фиг.12 изображен захватный механизм.

На фиг.1-12 применены следующие обозначения:

1 - бункер-накопитель;

2 - фреза;

3 - кран-манипулятор;

4 - приемный лоток;

5 - узел крепления;

6 - монтажный лоток;

7 - пенал;

8 - станина;

9 - кронштейн;

10 - подъемно-опускной гидроцилиндр;

11 - шасси;

12 - дышло;

13 - тело трубы;

14 - раструб;

15 - конус;

16 - рычаг;

17 - такелажный гидроцилиндр;

18 - передняя стрела;

19 - грузовой захват;

20 - стержень;

21 - нижняя монтажная пластина;

22 - верхняя монтажная пластина;

23 - электродвигатель;

24 - грузозахватный гидроцилиндр;

25 - направляющая;

26 - маятниковый стопор;

27 - опора;

28 - силовой агрегат;

29 - палец;

30 - возвратная пружина;

31 - прорезь;

32 - планка;

33 - рукоять;

34 - стойка;

35 - канавка;

36 - консоль;

37 - грузовое транспортное средство.

Основными технологическими элементами, устанавливаемыми на шасси 11, принимают бункер-накопитель 1, кран-манипулятор 3 с захватным механизмом, приемный лоток 4, фрезу 2 и силовой агрегат 28, снабженный гидравлическим насосом (не показан) для привода крана-манипулятора и гидроцилиндров и электрогенератором (не показан) для привода электродвигателя 23 фрезы 2. Вспомогательными технологическими элементами, используемыми при монтаже трубопровода, принимают монтажный лоток 6 и подвижно соединенное с ним дышло 12.

При монтаже бункера-накопителя 1 в его внутренней полости жестко закрепляют пенал 7, имеющий в поперечном сечении синусоидальную форму, шириной, равной 1,1 длины трубы, включающей длину ее тела 13, конуса, 15 и раструба 14. Смежные наклонные элементы пенала 7 выполняют под углом 20° относительно друг друга, с учетом устройства верхнего и нижнего концов пенала 7 в сторону монтируемого трубопровода. Для предотвращения заклинивания труб при их перемещении в пенале 7 на передней по направлению прокладки трубопровода части пенала 7 выполняют канавку 35 с внутренним диаметром 1,1 диаметра раструба 14 и шириной, равной 1,1 длины раструба 14. Для обеспечения удобства загрузки пенала 7 трубами его верхний наклонный элемент выполняют без верхнего перекрытия. Смонтированный бункер-накопитель неподвижно закрепляют на опорах 27.

При монтаже захватного механизма крана-манипулятора 3 выполняют две пары грузовых захватов 19 дугообразной формы, которые подвижно закрепляют на двух стержнях 20, устанавливаемых на противоположных торцевых гранях нижней монтажной пластины 21. К верхним торцам грузовых захватов 19 жестко присоединяют рукояти 33. К верхней части рукоятей 33 каждой из двух пар грузовых захватов 19 жестко присоединяют планку 32. К середине каждой планки 32 присоединяют грузозахватный гидроцилиндр 24. К верхней грани нижней монтажной пластины 21 неподвижно присоединяют две параллельные пары равноудаленных друг от друга стоек 34, верхние торцы которых неподвижно присоединяют к нижней грани верхней монтажной пластины 22. На углу верхней монтажной пластины 22 со стороны двух смежных ее торцевых граней, одна из которых обращена к конусу 15 трубы, а другая - к оси прокладываемого трубопровода, жестко присоединяют рычаг 16. В центре верхней монтажной пластины жестко присоединяют узел крепления 5.

Для регулировки положения трубы, помещенной в захватный механизм, относительно оси приемного 4 и монтажного 6 лотков верхний конец рычага 16 подвижно соединяют со штоком такелажного гидроцилиндра 17, гильзу которого подвижно соединяют с консолью 36, жестко закрепленной на нижней грани передней стрелы 18 крана-манипулятора 3 на расстоянии от передней торцевой грани передней стрелы 18, равном длине гильзы такелажного гидроцилиндра 17.

Приемный 4 и монтажный 6 лотки выполняют длиной, равной 1,2 длины трубы, с поперечным разрезом дугообразной формы высотой от верха торцевой грани каждого из них до низа помещаемой в лоток трубы, равной 0,9 радиуса тела трубы, с расстоянием (в свету) между торцевыми гранями лотка, равной сумме наружного диаметра раструба 14 трубы и 2,4 толщины грузового захвата 19.

В ближней к бункеру-накопителю 1 поверхности приемного лотка 4 на расстоянии от торцевых граней бункера-накопителя 1, равном 0,3 длины трубы, выполняют две прорези 31 для размещаемого в каждой из них ближнего к прокладываемому трубопроводу сегмента маятникового стопора 26. Каждый из маятниковых стопоров 26 подвижно закрепляют на пальце 29 на ближней к бункеру-накопителю 1 наружной поверхности приемного лотка 4. Каждый из маятниковых стопоров 26 выполняют в дугообразной форме с обеспечением максимальной высоты подъема его ближнего к бункеру-накопителю 1 сегмента относительно низа нижнего конца пенала 7, равной 0,5 наружного диаметра тела трубы 13.

На шасси 11 закрепляют опоры 27 и станину 8. Кран-манипулятор 3, приемный лоток 4 и силовой агрегат 28 неподвижно закрепляют на станине 8.

На расстоянии от ближайших торцевых граней бункера-накопителя 1, равном 0,25 длины трубы, перпендикулярно приемному лотку 4 устанавливают две направляющие 25, каждую из которых жестко соединяют с ближней к бункеру-накопителю 1 торцевой гранью приемного лотка 4 и станиной 8 с соприкосновением ее противоположного конца с нижней торцевой гранью нижнего наклонного элемента пенала 7.

В середине нижней грани ближнего к бункеру-накопителю сегмента каждого маятникового стопора 26, между пальцем 29 и верхней торцевой гранью ближнего к бункеру-накопителю 1 сегмента маятникового стопора 26, присоединяют возвратную пружину 30, обратный конец которой закрепляют на станине 8.

Для обеспечения устойчивого положения трубопровода на склоновых и других участках трассы фрезу 2 подвижно закрепляют на двух параллельных кронштейнах 9 и снабжают электродвигателем 23, кронштейны 9 снабжают подъемно-опускным гидроцилиндром 10, кронштейны 9 и подъемно-опускной гидроцилиндр 10 подвижно закрепляют на правой по направлению прокладки трубопровода стороне передней торцевой грани станины 8. Глубину разрабатываемой фрезой 2 траншеи принимают равной высоте от низа до верха монтажного лотка 6. При монтаже трубопровода монтажный лоток 6, подвижно соединенный с дышлом 12, подвижно присоединяют к правой по направлению прокладки трубопровода стороне задней торцевой грани станины 8, на общей оси с фрезой 2.

При демонтаже трубопровода мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями выполняют с отсоединенными монтажным лотком 6 и дышлом 12, с поднятой над поверхностью земли фрезой 2.

Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб работает следующим образом.

Перед монтажом трубопровода пенал 7 бункера-накопителя 1 загружают трубами, дышло 12, подвижно соединенное с монтажным лотком 6, подвижно присоединяют к правой по направлению прокладки трубопровода стороне задней торцевой грани станины 8, обеспечивая при этом положение монтажного лотка 6, при котором его задняя часть помещена под раструбом 14 последней смонтированной трубы по направлению прокладки трубопровода.

Посредством подъемно-опускного гидроцилиндра 10 и кронштейнов 9 опускают фрезу 2 на грунт, включают силовой агрегат 28 и электродвигатель 23, посредством которого приводят во вращение фрезу 2, выполняют разработку грунта на равную высоте от низа до верха монтажного лотка 6, перемещают шасси 11 на расстояние, равное суммарной длине шасси И с дышлом 12 и монтажным лотком 6. Переднюю стрелу 18 крана-манипулятора 3 переводят в положение, при котором узел крепления 5 захватного механизма находится над серединой трубы, помещенной в приемный лоток 4, посредством такелажного гидроцилиндра 17, подвижно соединенного с консолью 36 и рычагом 16, регулируют размещение нижних торцов каждой из пар грузовых захватов 19 вдоль оси трубы. Опускают захватный механизм на тело трубы 13, посредством грузозахватного гидроцилиндра 24, планок 32 и рукоятей 33 поворачивают обе пары грузовых захватов 19 на стержнях 20 и выполняют захват тела трубы 13. Посредством передней стрелы 18, узла крепления 5, верхней 22 и нижней 21 монтажных пластин, стоек 34 выполняют подъем трубы. При этом под воздействием возвратной пружины 30 выполняется поворот каждого маятникового стопора 26 на пальце 29 с опусканием его ближнего к бункеру-накопителю сегмента, тем самым обеспечивая перемещение очередной трубы под собственным весом из пенала 7 по направляющим 25 в приемный лоток 4. При этом под воздействием веса этой трубы ближний к прокладываемому трубопроводу сегмент каждого маятникового стопора 26 опускается по прорези 31, поднимая ближний к бункеру-накопителю сегмент, который в результате этого преграждает движение из пенала 7 следующей трубы. При этом перемещение труб в пенале 7 осуществляется под воздействием собственного веса труб с регулированием их параллельного положения относительно друг друга посредством канавки 35, в которую помещают раструб каждой трубы. Поднятую краном-манипулятором 3 трубу перемещают в сторону монтажного лотка 6, опускают на него трубу, обеспечивая посредством такелажного гидроцилиндра 17 положение трубы таким образом, чтобы ее ось находилась в общей вертикальной плоскости с осью монтажного лотка 6. При помощи передней стрелы 18 и захватного механизма уложенную в монтажный лоток 6 трубу перемещают, к смонтированной трубе помещают в ее раструб 14 конус 15 присоединяемой трубы, что исключает возможность самопроизвольной расстыковки труб при их монтаже. Посредством грузозахватного гидроцилиндра 24 разводят грузовые захваты 19, и передней стрелой 18 крана-манипулятора 3 поднимают захватный механизм, перемещают шасси 11 с одновременной разработкой траншеи, тем самым обеспечения устойчивое положение трубопровода на склоновых участках трассы, перемещают шасси 11 на расстояние, при котором обеспечивается размещение задней части монтажного лотка 6 под раструбом 14 последней смонтированной трубы по направлению прокладки трубопровода, и выполняют монтаж трубопровода в таком же порядке. При необходимости оперативной замены бункера-накопителя 1 с опорожненным пеналом 7 его отсоединяют от опор 27 и неподвижно закрепляют на них бункер-накопитель 1 с загруженным пеналом 7.

Перед демонтажом трубопровода дышло 12, подвижно соединенное с монтажным лотком 6, отсоединяют от станины 8, посредством подъемно-опускного гидроцилиндра 10 и кронштейнов 9 поднимают фрезу 2. Включают силовой агрегат 28, перемещают шасси 11 к крайней демонтируемой трубе трубопровода, переднюю стрелу 18 крана-манипулятора 3 переводят в положение, при котором узел крепления 5 захватного механизма находится над серединой демонтируемой трубы, опускают захватный механизм и выполняют захват тела трубы 13. Выполняют подъем трубы и опускание ее в верхний наклонный элемент пенала 7 или в кузов грузового транспортного средства 37, регулируя при этом посредством такелажного гидроцилиндра 17 положение трубы параллельно продольной оси бункера-накопителя 1 или кузова грузового транспортного средства 37.

Таким образом, в результате реализации предложенного технического решения обеспечивается повышение функциональных возможностей мобильного монтажного комплекса для сборно-разборных трубопроводов с раструбными соединениями труб и надежности этих трубопроводов при их монтаже за счет обеспечения возможности выполнения механизированного демонтажа труб с последующей их укладкой как на мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб, так и на грузовое транспортное средство, а также за счет обеспечения устойчивого положения трубопровода на склоновых участках трассы и исключения самопроизвольной расстыковки труб при их монтаже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полевой сборно-разборный трубопровод | 2019 |

|

RU2703880C1 |

| Подводный переход сборно-разборного трубопровода из труб с раструбными соединениями | 2024 |

|

RU2841451C1 |

| Полевой топливозаправочный модуль на 4 точки заправки (ПТЗМ-4) | 2023 |

|

RU2812056C1 |

| Полевой заправочный модуль на 4 точки заправки (ПЗМ- 4) | 2023 |

|

RU2821600C1 |

| Устройство для разработки грунта | 2022 |

|

RU2796780C1 |

| Устройство для подачи воды на большую высоту по раздвижной пожарной лестнице | 2019 |

|

RU2697966C1 |

| Трубомонтажная машина для сооружения линии нефтепродуктопроводов | 2022 |

|

RU2791635C1 |

| ПЕРЕДВИЖНОЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ УСТРАНЕНИЯ АВАРИЙ НА НАЗЕМНОМ СБОРНО-РАЗБОРНОМ НЕФТЕПРОДУКТОПРОВОДЕ С СОЕДИНЕНИЕМ "РАСТРУБ" | 2019 |

|

RU2726986C1 |

| Сборно-разборный мост через малые реки | 2024 |

|

RU2836185C1 |

| Раздвижная пожарно-спасательная система | 2019 |

|

RU2700735C1 |

Изобретение относится к области магистральных сборно-разборных трубопроводов из труб с раструбными соединениями и может быть использовано при их механизированном монтаже и демонтаже в полевых условиях. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб содержит шасси, жестко закрепленные на шасси опоры, неподвижно установленный на опорах бункер-накопитель с жестко закрепленным в его внутренней полости пеналом, имеющим в поперечном сечении синусоидальную форму, жестко закрепленную на шасси станину, неподвижно закрепленные на станине кран-манипулятор с захватным механизмом и приемный лоток, две направляющие, каждая из которых жестко соединена с ближней к бункеру-накопителю торцевой гранью приемного лотка и станиной с соприкосновением ее противоположного конца с нижней торцевой гранью нижнего наклонного элемента пенала, два маятниковых стопора, каждый из которых имеет дугообразную форму и подвижно закреплен на ближней к бункеру-накопителю наружной поверхности приемного лотка, фрезу, снабженную электродвигателем, подвижно закрепленную на двух параллельных кронштейнах, снабженных подъемно-опускным гидроцилиндром, которые подвижно закреплены на правой по направлению прокладки трубопровода стороне передней торцевой грани станины, силовой агрегат, установленный на станине и снабженный гидравлическим насосом для привода крана-манипулятора и гидроцилиндров и электрогенератором для привода электродвигателя фрезы, подвижно присоединенный к правой по направлению прокладки трубопровода стороне задней торцевой грани станины, на общей оси с фрезой, монтажный лоток, подвижно соединенный с дышлом. Технический результат – повышение функциональных возможностей комплекса и надежности трубопроводов при монтаже. 15 з.п. ф-лы, 12 ил.

1. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб, содержащий шасси, жёстко закреплённые на шасси опоры, неподвижно установленный на опорах бункер-накопитель с жёстко закреплённым в его внутренней полости пеналом, имеющим в поперечном сечении синусоидальную форму, жёстко закреплённую на шасси станину, неподвижно закреплённые на станине кран-манипулятор с захватным механизмом и приёмный лоток, две направляющие, каждая из которых жёстко соединена с ближней к бункеру-накопителю торцевой гранью приёмного лотка и станиной с соприкосновением её противоположного конца с нижней торцевой гранью нижнего наклонного элемента пенала, два маятниковых стопора, каждый из которых имеет дугообразную форму и подвижно закреплён на ближней к бункеру-накопителю наружной поверхности приёмного лотка, фрезу, снабжённую электродвигателем, подвижно закреплённую на двух параллельных кронштейнах, снабжённых подъёмно-опускным гидроцилиндром, которые подвижно закреплены на правой по направлению прокладки трубопровода стороне передней торцевой грани станины, силовой агрегат, установленный на станине и снабжённый гидравлическим насосом для привода крана-манипулятора и гидроцилиндров и электрогенератором для привода электродвигателя фрезы, подвижно присоединённый к правой по направлению прокладки трубопровода стороне задней торцевой грани станины, на общей оси с фрезой, монтажный лоток, подвижно соединённый с дышлом.

2. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что ширина пенала равна 1,1 длины трубы, включающей длину её тела, конуса и раструба.

3. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что верхний наклонный элемент пенала выполнен без верхнего перекрытия.

4. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что верхний и нижний концы пенала обращены в сторону монтируемого трубопровода.

5. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что смежные наклонные элементы пенала выполнены под углом 20° относительно друг друга.

6. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что для предотвращения заклинивания труб при их перемещении в пенале бункера-накопителя на передней по направлению прокладки трубопровода части пенала выполнена канавка, внутренний диаметр которой равен 1,1 диаметра раструба, а ширина равна 1,1 длины раструба.

7. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что захватный механизм включает две пары грузовых захватов дугообразной формы, подвижно закреплённых на двух стержнях, закреплённых на противоположных торцевых гранях нижней монтажной пластины, рукояти, каждая из которых жёстко присоединена к верхнему торцу ответного грузового захвата, две планки, жёстко присоединена к верхней части каждой из двух пар грузовых захватов, грузозахватный гидроцилиндр, присоединённый к середине каждой планки, две параллельные пары равноудалённых друг от друга стоек, неподвижно присоединённых своими торцами к верхней и нижней монтажным пластинам, рычаг, жёстко присоединённый на углу верхней монтажной пластины со стороны двух её смежных торцевых граней, одна из которых обращена к конусу трубы, а другая - к оси прокладываемого трубопровода, узел крепления, жёстко закреплённый в центре верхней монтажной пластины.

8. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что для регулировки положения трубы, помещённой в захватный механизм, относительно оси приёмного и монтажного лотков подвижно соединён со штоком такелажного гидроцилиндра, гильза которого подвижно соединена с консолью, жёстко закреплённой на нижней грани передней стрелы крана-манипулятора на расстоянии от передней торцевой грани передней стрелы крана-манипулятора, равном длине гильзы такелажного гидроцилиндра.

9. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что приёмный и монтажный лотки имеют в поперечном разрезе дугообразную форму высотой от верха торцевой части каждого из них до низа помещаемой в нём трубы, равной 0,9 радиуса тела трубы, с расстоянием (в свету) между торцевыми гранями лотка, равной сумме наружного диаметра раструба трубы и 2,4 толщины грузового захвата, а длина приёмного и монтажного лотков равна 1,2 длины трубы.

10. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что каждая направляющая установлена на расстоянии от ближней торцевой грани бункера-накопителя, равном 0,25 длины трубы, перпендикулярно приёмному лотку.

11. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что в ближней к бункеру-накопителю поверхности приёмного лотка на расстоянии от ближайших торцевых граней бункера-накопителя, равном 0,3 длины трубы, выполнены две прорези для размещаемого в каждой из них ближнего к прокладываемому трубопроводу сегмента маятникового стопора.

12. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что маятниковый стопор выполнен с обеспечением максимальной высоты подъёма его ближнего к бункеру-накопителю сегмента относительно низа нижнего конца пенала, равной 0,5 наружного диаметра тела трубы;

13. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что в середине нижней грани ближнего к бункеру-накопителю сегмента каждого маятникового стопора, между пальцем и верхней торцевой гранью ближнего к бункеру-накопителю сегмента маятникового стопора, присоединена возвратная пружина, которая своим обратным концом закреплена на станине.

14. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что глубина разрабатываемой фрезой траншеи равна высоте от низа до верха монтажного лотка.

15. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что при монтаже трубопровода задняя часть монтажного лотка помещена под раструбом последней смонтированной трубы по направлению прокладки трубопровода.

16. Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб по п. 1, отличающийся тем, что при демонтаже трубопровода мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями выполнен с отсоединёнными монтажным лотком и дышлом и с поднятой над поверхностью земли фрезой.

| Трубомонтажная машина для сооружения линии нефтепродуктопроводов | 2022 |

|

RU2791635C1 |

| Мобильное средство для монтажа трубопроводных модулей | 2016 |

|

RU2620185C1 |

| Трубосборочная машина | 1976 |

|

SU603802A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ МИНЕРАЛЬНОЙ ВАТЫ | 1949 |

|

SU92036A1 |

| МАШИНА ДЛЯ РАСКЛАДКИ И СБОРКИ ПОЛЕВЫХ ТРУБОПРОВОДОВ С СОЕДИНИТЕЛЬНЫМИ МУФТАМИ | 0 |

|

SU246214A1 |

| ПЛАЗМЕННЫЙ РЕАКТОР-СЕПАРАТОР | 2002 |

|

RU2213792C1 |

Авторы

Даты

2025-06-06—Публикация

2024-12-16—Подача