Область техники, к которой относится изобретение

Настоящее изобретение относится к способу измерения крутящего момента спирали для осциллятора часов, навитой вокруг оси спирали и содержащей колодку на своем внутреннем конце и наружный виток на своем наружном конце, причем указанная колодка имеет отверстие, внутренняя поверхность которого содержит центрирующие поверхности, выполненные с возможностью взаимодействия с осью в виде тела вращения вокруг оси указанной спирали и центрирования указанной спирали на такой оси и определяющие в свободном состоянии указанной спирали диаметр прохода.

Изобретение также относится к производственному поддерживающему устройству для осуществления такого способа измерения крутящего момента спирали, изготовленной, в частности, из подходящего для микрообработки материала или кремния.

Изобретение относится к изготовлению и усовершенствованию осцилляторов часов, содержащих спирали, в частности пружины, изготовленные из подходящего для микрообработки материала или кремния.

Уровень техники

В настоящее время угловое и вертикальное положение кремниевой или подобной спирали во время измерения крутящего момента спирали поддерживается цилиндрической осью. Диаметр этой цилиндрической оси определяется в зависимости от внутреннего диаметра, вписанного в колодку. Угловое и вертикальное положение колодки спирали во время измерения крутящего момента спирали поддерживается посредством зажатия колодки на цилиндрической оси. Это зажатие достигается с помощью пластической деформации колодки. Величина усилия зажатия зависит от диаметра оси.

Однако стандартный способ выполнения измерения имеет недостатки:

- риск образования стружки, т.е. микротрещин на краю. Поскольку известно, что кремний является очень хрупким материалом в случае воздействия механических напряжений, установка колодки кремниевой спирали в ходе автоматизированного процесса запрессовывания на имитирующую ось, имеющую обычный цилиндрический профиль, определяемый для обеспечения удержания спирали на месте во время измерения ее крутящего момента, может создавать напряжения в материале спирали. Эти нежелательные напряжения могут создавать риск образования стружки на спирали и возникновения дефектов изделий. Образование стружки может оказаться очень критичным фактором, поскольку оно ведет к возникновению микротрещин в колодке и риску поломки последней, что будет обнаружено в дальнейшем после приведения колодки в движение;

- износ и загрязнение цилиндрической оси инструмента. Принцип действия цилиндрической имитирующей оси заключается в создании трения между колодкой и имитирующей осью во время установки колодки спирали на имитирующую ось и удаления колодки с оси. В ходе автоматизированного процесса многократное трение множества спиралей вызывает износ, который может быть источником загрязнения имитирующей оси и, следовательно, спирали. Это загрязнение является критичным в отношении качества готового изделия. Это повторяющееся трение также изменяет профиль имитирующей оси с непосредственным влиянием на поддержание углового и вертикального положения спирали во время измерения крутящего момента, что ведет к потере точности измерения крутящего момента спирали;

- сложность обеспечения точности выравнивания колодки и системы измерения крутящего момента. Принцип действия цилиндрической имитирующей оси требует высокоточного выравнивания захвата, который удерживает спираль во время установки, и имитирующей оси. Неточное выравнивание ведет к ударными воздействиям на колодку во время ее установки на имитирующую ось со значительным риском образования стружки;

- сложность надлежащего удержания колодки для обеспечения надлежащего углового и вертикального базирования.

Угловое и вертикальное удержание и базирование спирали на цилиндрической имитирующей оси достигается с помощью специальной конструкции для обеспечения незначительного усилия зажатия колодки на имитирующей оси. Это усилие зажатия, которое создает напряжения в колодке, зависит от изменений допусков на изготовление имитирующей оси и колодки спирали. Кроме того, многочисленные установки колодки на цилиндрическую имитирующую ось вызывают риск износа последней в результате образования стружки, необходимости приложения усилия для угловой ориентации и люфта между колодкой и имитирующей осью, а также ухудшают точность измерений.

Европейский патентный документ № EP2423764B1 предлагает решение для устранения ряда вышеуказанных недостатков посредством использования разрезной оси вместо обычной цилиндрической оси: эта разрезная ось сжимается для обеспечения установки колодки и освобождается в соответствующем положении колодки для измерения крутящего момента спирали, которая поддерживается упругой возвратной силой разрезной оси. Однако в таком случае колодка подвергается воздействию дополнительных напряжений во время цикла измерения крутящего момента, что искажает результаты измерений и/или может вызывать образование стружки. Этот принцип действия также требует точного выравнивания зажима для предотвращения деформации на оси измерений и, тем самым, препятствования измерениям.

Раскрытие сущности изобретения

Настоящее изобретение относится к разработке нового способа поддержания углового и вертикального положения в поле силы тяжести колодки спирали часов, в частности спирали, изготовленной из подходящего для микрообработки материала или кремния, во время измерения крутящего момента этой спирали на производственном поддерживающем устройстве, выполненном с возможностью осуществления автоматизированного процесса измерения, с минимальной деформацией спирали за исключением той, что возникает из-за колебания.

Предлагаемое изобретением решение использует статический принцип удержания спирали на ее внутреннем конце.

Таким образом, изобретение относится к способу измерения крутящего момента спирали для осциллятора часов по п. 1 формулы изобретения.

Изобретение также относится к производственному поддерживающему устройству для осуществления способа измерения крутящего момента спирали по п. 21 формулы изобретения.

Краткое описание чертежей

Другие признаки и преимущества изобретения станут понятными из приведенного ниже подробного описания со ссылкой на приложенные чертежи.

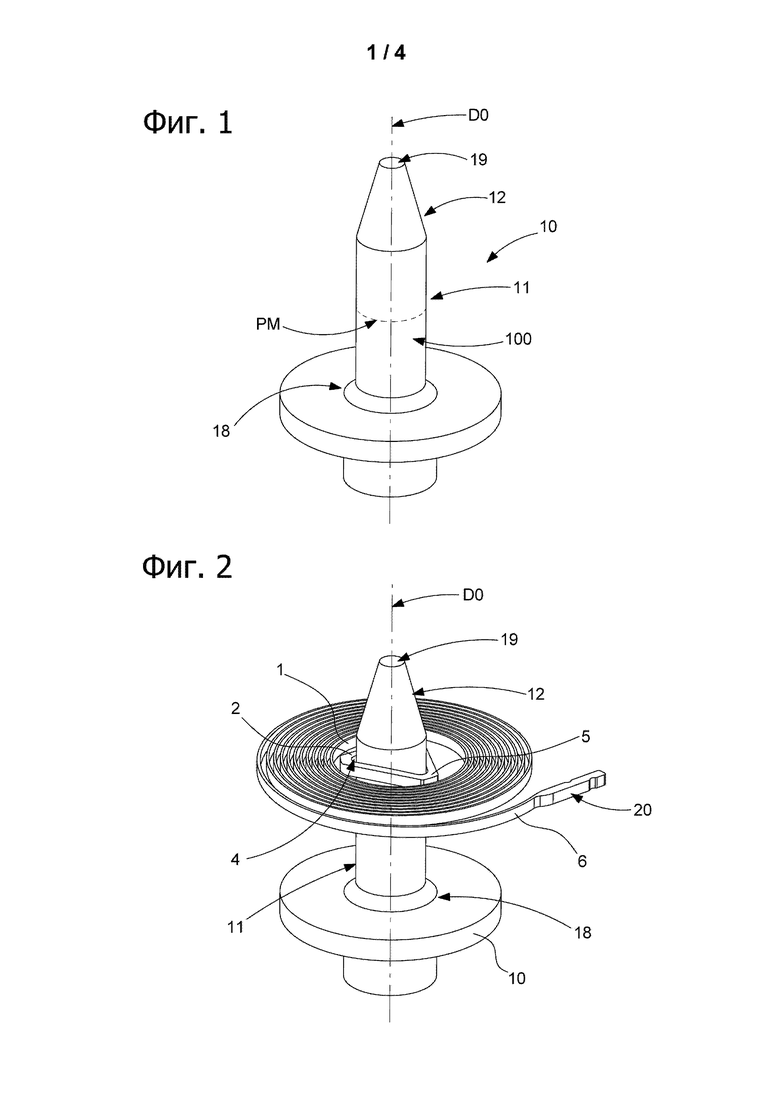

На фиг. 1 схематично показан вид в перспективе имитирующей оси в форме обелиска согласно изобретению, являющейся основным инструментом производственного поддерживающего устройства, выполненного с возможностью измерения крутящего момента спирали осциллятора часов;

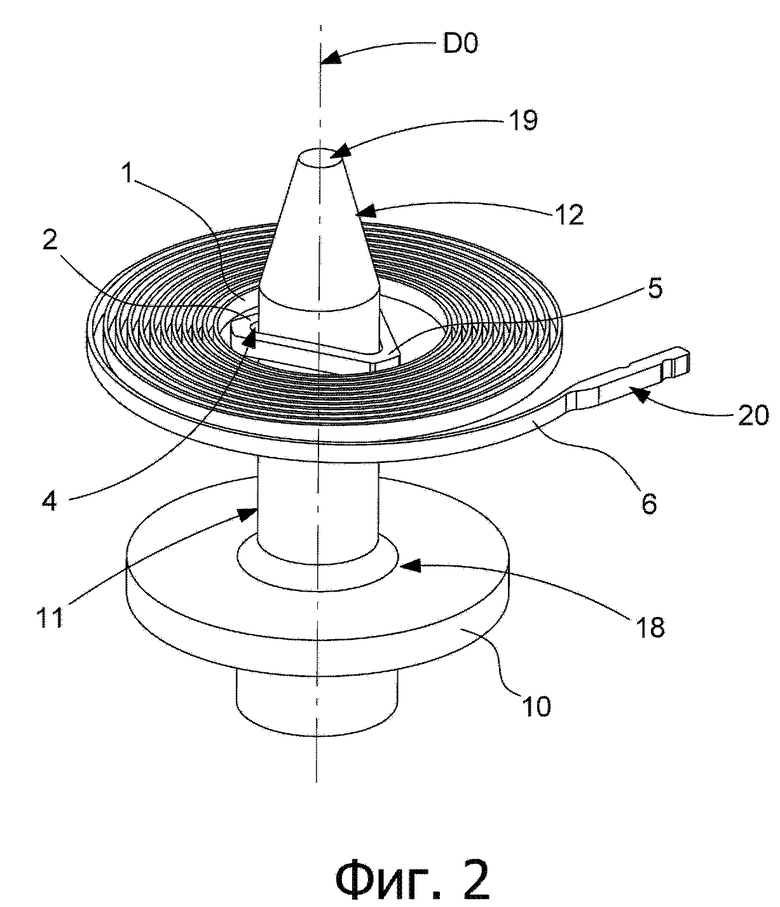

на фиг. 2 – та же самая имитирующая ось, что и на фиг. 1, на которой установлена колодка спирали, наружный виток которой удерживается удерживающим инструментом, выполненным с возможностью захвата этого наружного витка;

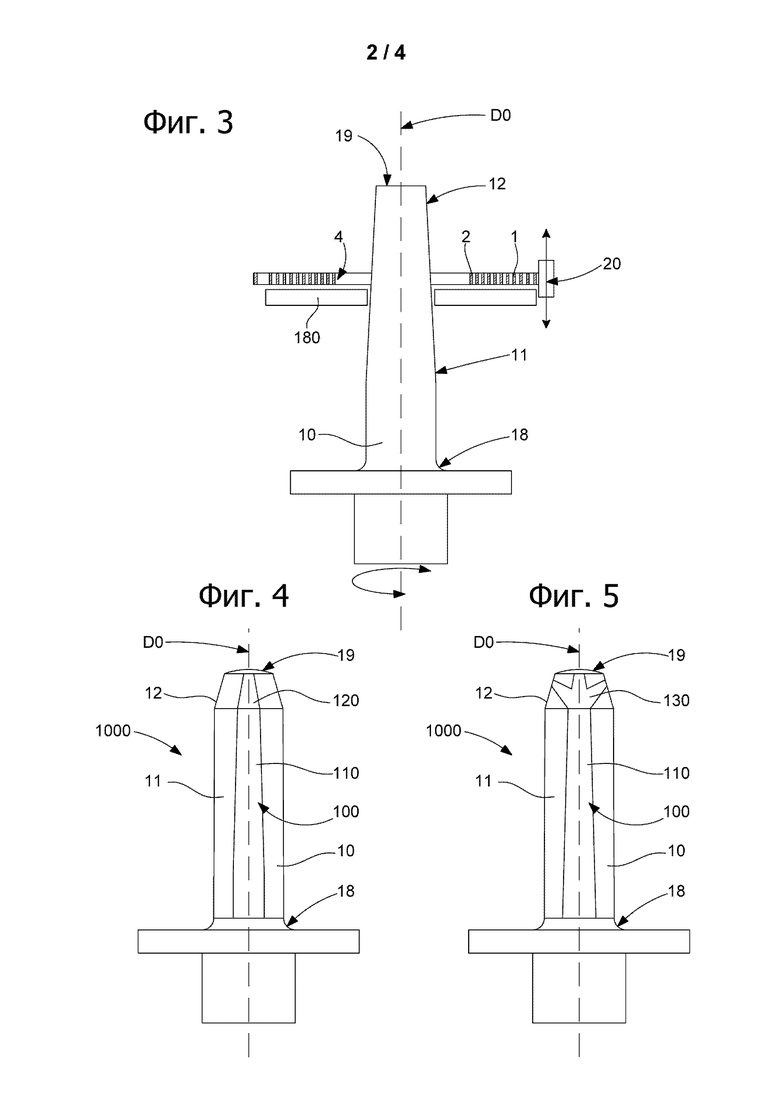

на фиг. 3 – вид в разрезе по оси имитирующей оси из фиг. 1, на котором показаны имитирующая ось и удерживающий инструмент, который удерживает спираль, а также дополнительные верхний и нижний инструменты, каждый из которых выполнен с возможностью прикладывания осевого тягового усилия к спирали;

на фиг. 4 – вертикальный вид имитирующей оси в форме обелиска, содержащей наклонные плоские участки для выполнения функций направления и/или приведения в движение как на нижнем стержне для удержания спирали, так и на верхнем стержне для установки спирали;

на фиг. 5 – вертикальный вид имитирующей оси в форме обелиска, содержащей наклонные плоские участки на нижнем стержне для удержания спирали и спиральные канавки на верхнем стержне для установки спирали;

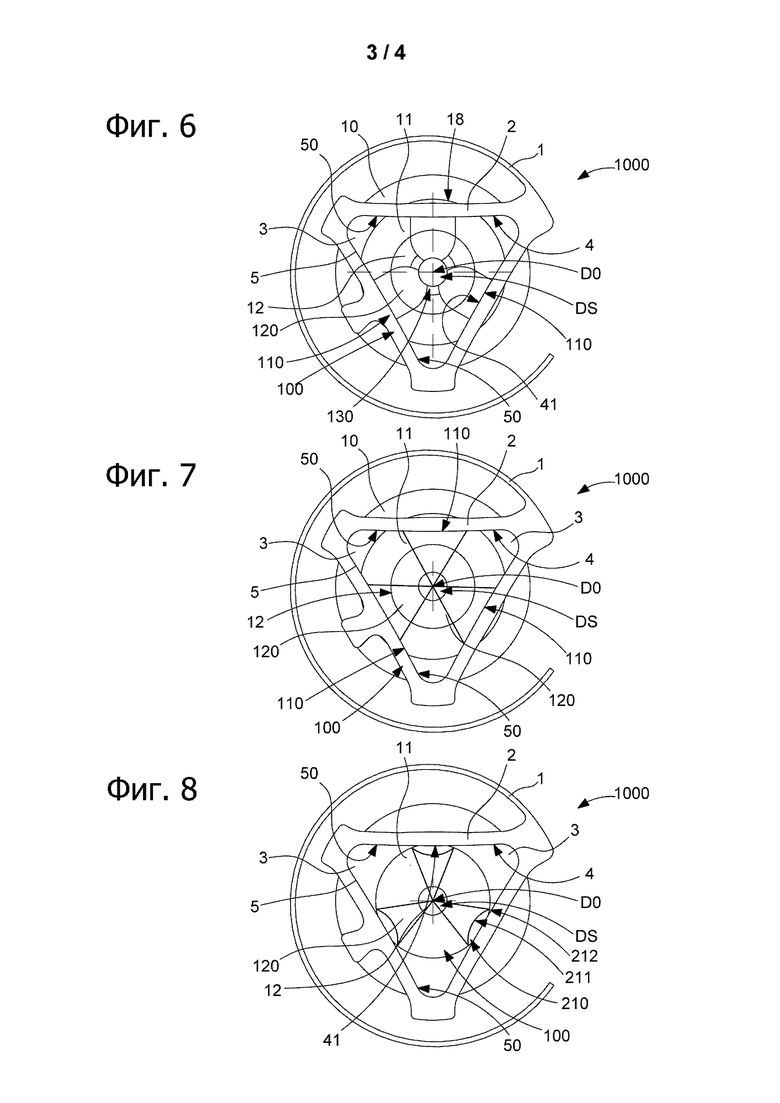

на фиг. 6 – частичный вид сверху имитирующей оси из фиг. 5 с установленной спиралью;

на фиг. 7 – частичный вид сверху имитирующей оси из фиг. 4 с установленной спиралью;

на фиг. 8 – частичный вид сверху имитирующей оси, подобной оси, изображенной на фиг. 5, но имеющей прямолинейные канавки вместо плоских участков, с установленной спиралью;

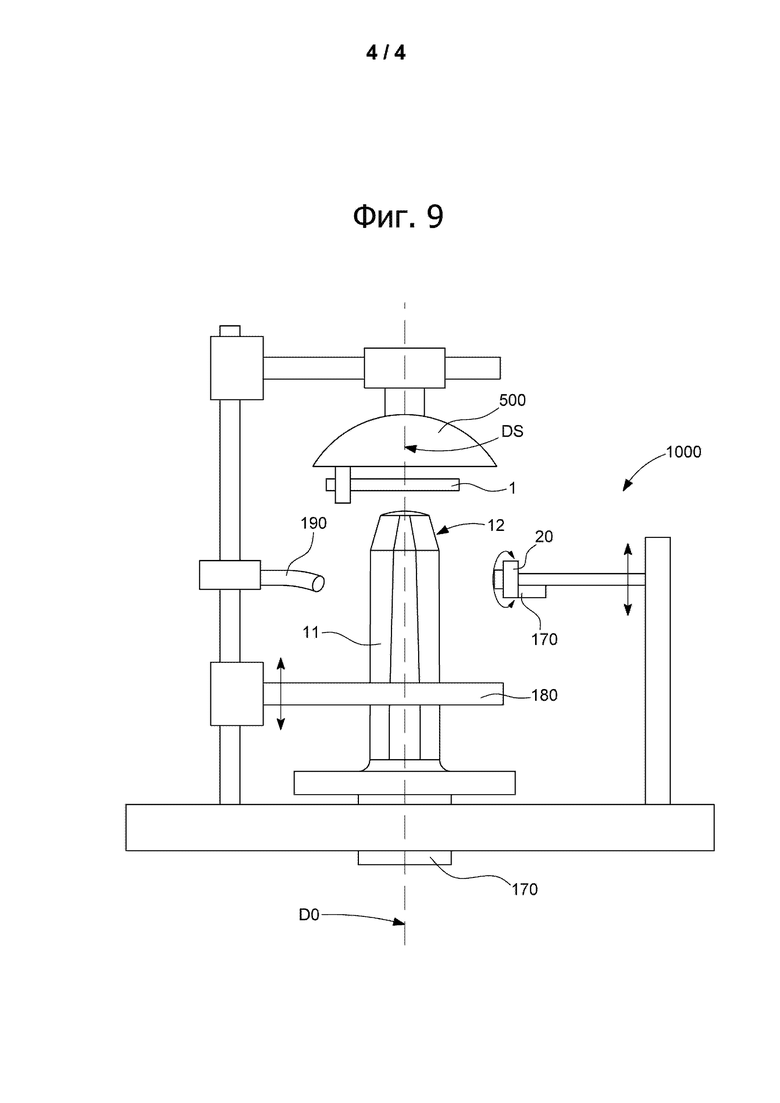

на фиг. 9 – вертикальный вид производственного поддерживающего устройства, содержащего имитирующую ось из фиг. 4, удерживающий инструмент из фиг. 2, дополнительные инструменты из фиг. 3 и захват, выполненный с возможностью манипулирования спиралью.

Осуществление изобретения

Настоящее изобретение относится к способу поддержания углового и вертикального положения в поле силы тяжести колодки спирали 1 часов, в частности, но неисключительно, изготавливаемой из подходящего для микрообработки материала, кремния, кремния и диоксида кремния, алмазоподобного углерода (DLC), металлического стекла, другого по меньшей мере частично аморфного материала и т.п., во время измерения крутящего момента спирали на производственном поддерживающем устройстве, предназначенном для выполнения автоматизированного процесса измерений с минимальной деформацией спирали, за исключением той, что возникает из-за колебания.

Решение, предлагаемое изобретением, использует статический принцип удержания спирали на ее внутреннем конце. Речь идет об устранении напряжений, прикладываемых к колодке спирали удерживающим инструментом, и, следовательно, исключении возникновения нежелательных напряжений в активных витках спирали и исключении изменения фактической активной длины спирали.

Изобретение основано на использовании специального производственного поддерживающего устройства 1000, содержащего основной инструмент, который вместо обычной цилиндрической оси, или разрезной оси, или упругой оси представляет собой имитирующую ось 10, специально выполненную с возможностью осторожной установки колодки 2 указанной спирали 1 захватом 500 или оператором таким образом, чтобы правильно сцентрировать эту колодку по оси DO имитирующей оси 10 и привести во вращение с минимальными напряжениями имитирующую ось 10 относительно удерживающего инструмента, предназначенного для захвата и удержания наружного витка 6 спирали 1.

Профиль имитирующей оси 10, предпочтительно, выполнен в виде обелиска и имеет по меньшей мере два участка, каждый из которых выполняет четко определенную функцию для обеспечения надлежащего выполнения процесса измерения крутящего момента с минимальными нежелательными напряжениями.

Имитирующая ось имеет первый участок или «верхний» участок. В частности, но неисключительно, этот первый участок имеет коническую часть, проходящую вокруг оси DO, причем в других вариантах он может иметь меньшей мере одну часть в виде тела вращения вокруг оси DO с параболическим, эллиптическим или другим профилем или иметь несколько поверхностей вращения вокруг одной и той же оси DO.

Этот первый участок образует границу между, с одной стороны, захватом 500, также именуемым перегрузочным устройством, которое может быть манипулятором и т.п., выполненным с возможностью транспортирования спирали 1, и, с другой стороны, вторым участком, который является участком для удержания спирали 1 во время измерения крутящего момента.

Ясно, что изобретение, предназначенное для максимальной автоматизации в производственных условиях, также выполнено с возможностью использования в лабораторных условиях, где пружиной 1 манипулирует оператор. Этот вариант использования в настоящей заявке подробно не описан, и в таком случае захват 500 традиционно содержит пару микропинцетов. В настоящем описании захват 500 упоминается в широком смысле этого термина.

Первый участок имеет две основные функции:

- замена и перенос спирали 1 из захвата 500 на имитирующую ось 10 без прикладывания напряжений к колодке 2 спирали 1;

- повторное центрирование спирали 1 на имитирующей оси 10; профиль допускает некоторую погрешность установки, например максимальную возможную угловую погрешность ±20° установки спирали в захвате 500 относительно имитирующей оси 10.

За первым участком в нижней части производственного поддерживающего устройства 1000 следует второй участок или «нижний» участок, имеющий специальную форму с профилем, который определен таким образом, чтобы обеспечивать три основные функции:

- точную и воспроизводимую установку спирали 1 на участке измерения крутящего момента спирали;

- поддержание углового и вертикального положения в поле силы тяжести колодки 2 спирали 1 во время измерения крутящего момента спирали на имитирующей оси 10;

- точное измерение крутящего момента спирали 1.

Таким образом, более конкретно, изобретение относится к способу измерения крутящего момента спирали 1 для осциллятора часов, изготовленной, в частности, из подходящего для микрообработки материала, или кремния, или сходного материала, причем спираль 1 содержит колодку 2 на своем внутреннем конце и наружный виток 6 на своем наружном конце. Обычно колодка 2 имеет отверстие 3, которое в свободном состоянии спирали 1 имеет внутреннюю поверхность 4. Более конкретно, эта внутренняя поверхность 4 имеет по меньшей мере один плоский, или по существу многоугольный, участок, вокруг оси DS спирали 1, вокруг которой навита спираль 1, в многоугольном контуре 5 с N сторонами в проекции на ось DS спирали. В общем, внутренняя поверхность 4 отверстия 3 содержит центрирующие поверхности 41, которые выполнены с возможностью взаимодействия с осью в виде тела вращения вокруг оси DS спирали и центрирования спирали 1 на такой оси; причем эти центрирующие поверхности определяют диаметр DP прохода в свободном состоянии спирали 1. В частности, они являются касательными к геометрическому цилиндру вращения вокруг оси DS спирали, определяющему этот диаметр DP прохода.

Согласно изобретению:

- размеры внутренней поверхности 4 и диаметр DP прохода заданы;

- в зависимости от этих размеров выбирают основной инструмент, который является имитирующей осью 10 в форме обелиска с уменьшающимся сечением от ее основания 18 в нижней части в направлении к вершине 19 в верхней части по оси DO инструмента.

Эта имитирующую ось 10 имеет в верхней части первый верхний участок с направляющей 12 для установки, каждая секция которой в проекции на плоскость, перпендикулярную к оси DO инструмента, вписывается в отверстие 3 колодки 2, в частности вписывается во внутреннюю поверхность 4 или многоугольный контур 5. Направляющая 12 для установки выполнена с возможностью первого центрирования колодки 2 спирали 1, которую помещают на верхнюю часть направляющей для установки, а именно на вершину 19, и которая свободно перемещается под действием собственного веса по направляющей 12 для установки. Имитирующая ось 10 имеет непрерывно увеличивающееся сечение вдоль линейной оси DO инструмента от вершины 19 в верхней части, где габаритный диаметр имитирующей оси 10 меньше диаметра DP прохода в направлении основания 18 имитирующей оси.

Направляющая 12 для установки переходит во второй нижний участок, который содержит по меньшей мере нижний стержень 11 по существу в форме усеченного конуса, выполненный с возможностью завершения самоцентрирования колодки 2 на оси DO инструмента и удержания спирали 1 без создания напряжений на нижнем стержне 11. Выражение «по существу в форме усеченного конуса» означает, что нижний стержень 11, предпочтительно, имеет поверхности вращения вокруг оси DO инструмента, которые необязательно должны быть поверхностями вращения, соответствующими полному обороту, т.е. они являются равномерно распределенными в угловом направлении коническими или подобными секторами или даже равномерно распределенными ребрами; как объясняется выше, коническая форма, показанная на фигурах, является специфической формой. Эти профили могут иметь параболическую, эллиптическую или иную форму или даже могут включать в себя несколько кривых различных типов, причем важным моментом является слияние этих кривых друг с другом, так чтобы колодка 2 могла свободно скользить по нижнему стержню 11 и обеспечивалось самоцентрирование колодки по оси DO инструмента.

В частном варианте осуществления изобретения направляющая 12 для установки по существу вписывается в конус, причем верхний угол конусности составляет от 5 до 45°, в частности от 10 до 20°, в частности от 14 до 16°.

В частном варианте осуществления изобретения нижний стержень 11 по существу вписывается в конус с меньшим углом конусности, который больше 0° и меньше 10°, в частности от 0,5 до 3°, в частности от 0,5 до 1,5°.

Нижний стержень 11 содержит передающие движение средства 100, выполненные с возможностью взаимодействия с внутренней поверхностью 4 колодки 2 для приведения во вращение имитирующей оси 10 без проскальзывания с помощью колодки 2 или наоборот; в показанном варианте осуществления изобретения эти передающие движение средства 100 являются, в зависимости от ситуации, или плоским участком, выполненным с возможностью взаимодействия с участком внутренней поверхности 4 колодки 2, или первыми плоскими участками 110, предназначенными для взаимодействия с участками многоугольного контура 5 внутренней поверхности 4 колодки 2, или углублением, предназначенным для взаимодействия с плоским участком внутренней поверхности 4 колодки 2, или первыми углублениями 210, например продольными пазами или канавками, которые выполнены с возможностью взаимодействия с контуром внутренней поверхности или с плоскими участками многоугольного контура 5 для относительного приведения их в действие, когда к спирали прикладывается крутящий момент. Все эти первые плоские участки 110, или первые углубления 210, или другие поверхности, предпочтительно, являются симметричными относительно плоскости, проходящей через ось DO инструмента, при этом угловая ориентация пересечения каждой из этих поверхностей, образующих передающие движение средства 100, в этой плоскости, проходящей через ось DO инструмента, относительно оси DO инструмента является одной и той же.

Ось DO инструмента выравнивают на месте по вертикали в поле силы тяжести.

Затем спираль 1 захватывается захватом 500, с помощью которого спираль 1, подлежащая измерению, помещается под действием собственного веса на направляющую 12 для установки, и спираль 1 опускается по нижнему стержню 11 до тех пор, пока она не остановится только под действием собственного веса в осевом положении самоцентрирования, именуемом как «положение измерения».

Далее проверяют соосность оси DS спирали 1 и оси DO инструмента в положении измерения. В частности, когда ось DS спирали 1 не выровнена с осью DO инструмента в положении измерения, к спирали 1 с помощью плоского нижнего инструмента 180 по оси DO инструмента прикладывают осевое усилие от основания 18 к вершине 19 или наоборот для повторной установки спирали 1 в положение измерения, при этом установку спирали просто за счет действия ее собственного веса повторяют до тех пор, пока ось DS спирали не будет выровнена с осью DO инструмента.

После выравнивания оси DS спирали 1 с осью DO инструмента в положении измерения, удерживающий инструмент 20, выполненный с возможностью захвата наружного витка 6 спирали 1, располагают на одном уровне с положением измерения в направлении оси DO инструмента, и наружный виток 6 прикрепляют к удерживающему инструменту 20.

Далее с помощью измерительных средств 170 измеряют крутящий момент спирали 1 посредством вращения основного инструмента и/или удерживающего инструмента 20 вокруг оси DO инструмента без создания напряжений в спирали 1.

Положение измерения может иметь отклонение в вертикальном направлении поля силы тяжести между колодкой 2 и наружным витком 6: спираль 1 может быть специально установлена в состоянии «зонта», в котором она имеет по существу коническую поверхность, при этом удерживающий инструмент 20 с этой целью можно регулировать вертикально, обеспечивая размещение наружного витка 6 выше или ниже колодки 2, в зависимости от выбранного режима работы. В зависимости от применяемого диапазона измерений, выполняют регулировку удерживающего инструмента 20 по вертикали, чтобы удерживать спираль 1 в плоскости или чтобы поднять или опустить форму зонта согласно заданной величине смещения, которая меньше четырехкратной высоты витков спирали 1. В частности, эту регулировку удерживающего инструмента 20 по вертикали выполняют для придания указанной спирали формы зонта согласно заданной величине смещения, которая меньше или равна высоте витков спирали 1.

В зависимости от применяемого диапазона измерений, если необходимо, удерживающий инструмент 20 ориентируют таким образом, чтобы придать небольшое искривление заданной величины наружному витку 6 спирали.

В частности, после измерения спираль 1 перемещают выше вершины 19 с целью ее удаления посредством прямолинейного перемещения удерживающего инструмента 20 параллельно оси DO инструмента, и/или посредством прямолинейного перемещения основного инструмента относительно удерживающего инструмента 20, и/или посредством толкания спирали 1 с помощью нижнего плоского инструмента 180 от основания 18 к вершине 19 параллельно оси DO инструмента, после чего спираль 1 удаляется захватом 500 или любым другим пригодным средством и идентифицируется в зависимости от выполненного измерения крутящего момента.

В частности, когда внутренняя поверхность 4 колодки имеет многоугольный профиль, передающие движение средства 100 содержат по меньшей мере одну секцию нижнего стержня 11, которая выполнена таким образом, что она касается многоугольного контура 5 в по меньшей мере N точках в положении измерения.

В частности, передающие движение средства 100 содержат по меньшей мере одну фрикционную поверхность, которая выполнена с возможностью взаимодействия с внутренней поверхностью 4 колодки 2 для ее относительного приведения в движение посредством трения, когда к спирали 1 прикладывается крутящий момент.

В частности, направляющая 12 для установки является верхним стержнем, имеющим по существу форму усеченного конуса, так что в проекции на плоскость, перпендикулярную оси DO инструмента, любая секция верхнего стержня 12 вписывается в отверстие 3 колодки 2, в частности во внутреннюю поверхность 4 или многоугольный контур 5, исходя из конкретных условий.

В другом варианте после установки спирали 1 в положение измерения также существует возможность внедрения опирающегося на спираль 1 рядом с вершиной 19 третьего инструмента, выполненного с возможностью прикладывания осевого усилия к колодке 2 для удержания колодки в осевом направлении во время измерения крутящего момента, или свободного груза, просто помещенного на спираль 1. Однако ясно, что основное преимущество изобретения состоит в том, что существует возможность выполнения измерения крутящего момента спирали с по меньшей мере возможными напряжениями на спирали, поэтому этот вариант предусматривается для очень специфических случаев, например, применительно к сложной спиральной пружине, содержащей несколько отличающихся витков, которые продолжаются в нескольких параллельных плоскостях, или пружине, содержащей винтовой участок, или еще одной конструкции, в которой нижний виток пружины, надлежащим образом удерживаемый на имитирующей оси 10, необязательно должен быть параллелен другому витку, расположенному в другой теоретической плоскости, причем наружный виток конструкции взаимодействует с удерживающим инструментом 20.

В частности, основной инструмент выбирают таким образом, чтобы он имел некоторое количество N первых плоских участков 110 или первых углублений 210, предусмотренных на его нижнем стержне 11, причем каждый из них симметричен относительно плоскости, проходящей через ось DO инструмента, в частности в угле конуса нижнего стержня 11, когда последний является коническим, и на продолжении первых плоских участков 110 некоторое количество вторых плоских участков 120 или вторых углублений 220, предусмотренных на верхнем стержне основного инструмента, причем каждый из них симметричен относительно плоскости, проходящей через ось DO инструмента, в частности в угле конуса верхнего стержня, когда последний является коническим.

Когда спираль 1 помещена на верхний стержень 12, и/или когда спираль 1 опирается на нижний стержень 11, внутренние плоские участки 50 внутренней поверхности 4 или многоугольного контура 5, исходя из конкретных условий, выравниваются в угловом направлении с первыми плоскими участками 110 или первыми углублениями 210, с одной стороны, и со вторыми плоскими участками 120 или вторыми углублениями 220, с другой стороны, посредством вращения спирали 1 или основного инструмента.

В частности, основной инструмент выбирают таким образом, чтобы между его вершиной 19 и вторыми плоскими участками 120, предусмотренными на его верхнем стержне 12, или между его вершиной 19 и первыми плоскими участками 110, предусмотренными на его нижнем стержне 11, был расположен входной направляющий профиль 130 или винтовой профиль для направления внутренних плоских участков 50 с целью опоры на вторые плоские участки 120 или к первым плоским участкам 110.

В частности, захват 500, выполненный с возможностью осуществления установки спирали 1 под действием собственного веса на направляющую 12 для установки, проектируют таким образом, чтобы он был вакуумным захватом, который имеет преимущество, состоящее в возможности его использования для повторного захватывания после выполнении операции измерения крутящего момента.

В частности, захват 500 может образовывать третий инструмент, как описано выше, для очень специфических случаев, например, для осевого удержания колодки 2 во время операции измерения крутящего момента.

В частности, удерживающий инструмент 20 неподвижно удерживается во время измерения крутящего момента спирали 1, при этом имитирующая ось 10 прикреплена к спуску-держателю, который содержит пневматическое средство 190 для вращения спирали 1 посредством продувки воздухом.

В частности, удерживающий инструмент 20 ориентирован таким образом, чтобы придать небольшое искривление заданной величины наружному витку 6 спирали 1 для создания эффекта зонта в спирали 1.

В частности, когда спираль 1 захватывается захватом 500, для ориентации плоского участка внутренней поверхности 4 или плоских участков многоугольного контура 5, исходя из конкретных условий, используются оптические и/или механические средства, так чтобы указанные поверхности были обращены к другим плоским участкам 110 или к углублениям 210, содержащимся в имитирующей оси 10.

В частности, указанный способ применяется к спирали 1, имеющей треугольный многоугольный контур 5, при этом контакт между имитирующей осью 10 и внутренней поверхностью 4 колодки 2 предусмотрен по меньшей мере в шести концентрических точках.

В частности, указанный способ применяется к спирали 1, имеющей треугольный многоугольный контур 5, при этом контакт между имитирующей осью 10 и внутренней поверхностью 4 колодки ограничивается до шести концентрических точек.

Изобретение также относится к производственному поддерживающему устройству 1000 для внедрения способа измерения крутящего момента такой спирали 1, в частности спирали, изготавливаемой из подходящего для микрообработки материала или кремния, и, в частности, но не неисключительно, для внедрения вышеописанного изобретения.

Это производственное поддерживающее устройство 1000 содержит по меньшей мере основной инструмент, содержащий имитирующую ось 10 в форме обелиска с уменьшающимся сечением от основания 18 в нижней части в направлении вершины 19 в верхней части вдоль оси DO инструмента.

Имитирующая ось 10 имеет непрерывно увеличивающееся сечение вдоль этой прямолинейной оси DO инструмента от вершины 19 в верхней части, где габаритный диаметр имитирующей оси 10 меньше диаметра DP прохода внутренней поверхности 4 колодки спирали 1, в направлении основания 18 в нижней части, где габаритный диаметр имитирующей оси 10 больше диаметра DP прохода спирали 1.

Имитирующая ось 10 содержит в верхней части по меньшей мере одну направляющую 12 для установки, каждая секция которой в проекции на плоскость, перпендикулярную оси DO инструмента, вписывается в отверстие 3 колодки 2, в частности в контур внутренней поверхности 4 колодки 2 спирали 1 или многоугольный контур 5, исходя из конкретных условий.

Эта направляющая 12 для установки выполнена с возможностью центрирования колодки 2 спирали 1, которая помещена на верхнюю часть и может свободно скользить под действием собственного веса по направляющей 12 для установки, при этом направляющая 12 для установки переходит по меньшей мере в нижний стержень 11, имеющий по существу форму усеченного конуса, как описано выше, и выполненный с возможностью завершения самоцентрирования колодки 2 на оси DO инструмента и удержания спирали 1 без напряжений на нижнем стержне 11.

Этот нижний стержень 11 содержит передающие движение средства 100, выполненные с возможностью взаимодействия с внутренней поверхностью 4 колодки 2 для приведения во вращение имитирующей оси 10 без проскальзывания с помощью колодки 2 или наоборот.

Производственное поддерживающее устройство 1000 также содержит удерживающий инструмент 20, который выполнен с возможностью захвата наружного витка 6 спирали 1, и измерительные средства 170, которые выполнены с возможностью выполнения измерения крутящего момента спирали 1.

В частности, имитирующая ось 10 является жесткой.

В частном варианте осуществления изобретения имитирующая ось 10 содержит по меньшей мере нижний стержень 11, кромки которого являются упругими по меньшей мере в радиальном направлении относительно оси DO инструмента и которые выполнены с возможностью входа в контакт с внутренней поверхностью 4 колодки 2.

Преимущественно, производственное поддерживающее устройство 1000 содержит средства для прямолинейного перемещения удерживающего инструмента 20 параллельно оси DO инструмента, и/или средства для прямолинейного перемещения основного инструмента относительно удерживающего инструмента 20, и/или средства для толкания спирали 1, содержащие плоский нижний инструмент 180, который может перемещаться параллельно оси DO инструмента. Как вариант, производственное поддерживающее устройство 1000 содержит такой плоский нижний инструмент 180, который выполнен с возможностью перемещения в вертикальном направлении в поле силы тяжести в направлении от основания 18 к вершине 19, или наоборот, в направлении оси DO инструмента для установки спирали 1 в положение измерения.

В частности, передающие движение средства 100 нижнего стержня 11 содержат первые плоские участки 110 или первые углубления 210, выполненные с возможностью ответного взаимодействия с внутренней поверхностью 4 или внутренним многоугольным контуром 5 колодки 2 для их относительного приведения в действие в случае прикладывания крутящего момента к спирали 1.

В частности, производственное поддерживающее устройство 1000 также содержит третий инструмент, который выполнен с возможностью прикладывания осевого усилия к колодке 2 для удержания колодки в осевом направлении во время измерения крутящего момента, и/или содержит свободный груз, предназначенный просто для размещения на спирали 1 после ее соответствующей установки в положении измерения.

Производственное поддерживающее устройство 1000, преимущественно, содержит по меньшей мере один захват 500, который выполнен с возможностью захвата спирали 1 и ее установки на направляющую 12 для установки и/или на первый нижний стержень. В частном варианте этот захват 500 является вакуумным захватом, выполненным с возможностью установки спирали 1 на указанную имитирующую ось 10 и/или удаления спирали 1 после измерения.

В частности, поддерживающее устройство 1000 содержит средства технического зрения, способные контролировать угловую ориентацию захвата 500 и показывать спираль 1 на основном инструменте в индивидуально определенном угловом положении относительно удерживающего инструмента 20.

Как вариант, вертикальное положение удерживающего инструмента 20 можно регулировать в поле силы тяжести и/или посредством скручивания.

Таким образом, изобретение обеспечивает достаточные меры в отношении риска проскальзывания за счет удержания спирали и исключения воздействия значительного локального усилия и отсутствия напряжений в колодке за исключением фактического веса спирали, в то время как спираль удерживается в ходе измерения крутящего момента.

Поскольку не предусмотрено использование обычной цилиндрической имитирующей оси, устраняется проблема износа и загрязнения оси инструмента.

Имитирующая ось в форме обелиска согласно изобретению исключает установку колодки на имитирующую ось с прикладыванием усилия. Спираль свободно, без создания напряжения, устанавливается сверху имитирующей оси. Спираль размещают в угловом направлении и вертикально в поле силы тяжести под действием собственного веса на профиле имитирующей оси в форме обелиска, что обеспечивает точность выравнивания между колодкой и системой измерения крутящего момента.

И наконец, специальный профиль в форме обелиска, приспособленный к конструкции профиля колодки, обеспечивает угловое и вертикальное удержание, а также базирование спирали, в частности на шести контактных точках, что позволяет выполнять воспроизводимое многократное измерение крутящего момента спирали с более высокой гибкостью автоматизированного процесса для установки спирали на имитирующую ось.

Несмотря на то, что изобретение предназначено для устранения проблем, характерных для измерения крутящего момента кремниевых или подобных спиралей, преимущества изобретения вполне позволяют применять его в случае обычной спирали, выполненной из стали или других сплавов, которые обычно используются для изготовления спиралей часов.

Наконец, изобретение предлагает многочисленные преимущества по сравнению с существующими способами и инструментами:

- отсутствие механических напряжений во время процесса измерения крутящего момента спирали. Отсутствие эффекта зажимания колодки. Удержание спирали под действием ее собственного веса,

- отсутствие механических напряжений во время процесса установки спирали на имитирующую ось, а установка и расположение пружины под действием ее собственного веса,

- специальная форма профиля имитирующей оси обелиска для обеспечения повторяемости и воспроизводимости измерений. Надежное угловое и вертикальное базирование спирали на имитирующей оси,

- повышенная эффективность. Исключение образования стружки применительно к измерению крутящего момента спирали,

- отсутствие пыли или частиц на имитирующей оси и колодке из-за отсутствия трения во время процесса измерения,

- конструкция обелиска имитирующей оси компенсирует допуски на изготовление колодки, в частности, применительно к внутренним размерам,

- несложное изготовление автоматизированного оборудования для автоматического контроля и измерения крутящего момента спирали, изготавливаемой из подходящего для микрообработки материала.

Способ измерения крутящего момента спирали (1), изготовленной, в частности, из подходящего для микрообработки материала, в котором захват (500) устанавливает колодку (2) на направляющую (12) для установки на вершине (19) имитирующей оси (10) в форме обелиска для первого центрирования колодки (2), причем эта спираль может скользить под действием собственного веса по направляющей (12), переходящей в стержень (11) в форме усеченного конуса, который завершает самоцентрирование колодки (2) на оси (DO) инструмента, и для удержания этой спирали (1) без создания напряжений в стержне (11), причем имитирующая ось (10) содержит передающие движение средства (100), взаимодействующие без проскальзывания с внутренним контуром колодки (2) для ее относительного приведения во вращение, при этом удерживающий инструмент (20) удерживает наружный виток (6) спирали (1) для измерения крутящего момента спирали (1) посредством вращения основного инструмента и/или удерживающего инструмента (20) вокруг оси (DO) без создания напряжений в спирали (1). 2 н. и 27 з.п. ф-лы, 9 ил.

1. Способ измерения крутящего момента спирали (1) для осциллятора часов, навитой вокруг оси (DS) спирали и содержащей на своем наружном конце наружный виток (6) и на своем внутреннем конце колодку (2) с отверстием (3), внутренняя поверхность (4) которого имеет центрирующие поверхности (41), выполненные с возможностью взаимодействия с осью в виде тела вращения вокруг указанной оси (DS) спирали и центрирования указанной спирали (1) на такой оси и определяющие в свободном состоянии указанной спирали (1) диаметр (DP) прохода, характеризующийся тем, что:

- задают размеры указанной внутренней поверхности (4) или указанного диаметра (DP) прохода;

- в зависимости от указанных размеров или указанного диаметра выбирают основной инструмент, имеющий имитирующую ось (10) с непрерывно увеличивающимся поперечным сечением вдоль прямолинейной оси (DO) инструмента от ее вершины (19) в верхней части, где габаритный диаметр указанной имитирующей оси (10) меньше указанного диаметра (DP) прохода, к ее основанию (18) в нижней части, где габаритный диаметр указанной имитирующей оси (10) больше указанного диаметра (DP) прохода, причем указанная имитирующая ось (10) содержит в верхней части направляющую (12) для установки, каждая секция которой в проекции на плоскость, перпендикулярную к указанной оси (DO) инструмента, является вписанной в указанное отверстие (3) указанной колодки (2), при этом габаритный диаметр указанной имитирующей оси (10) всегда меньше указанного диаметра (DP) прохода, причем указанная направляющая (12) для установки выполнена с возможностью первого центрирования указанной колодки (2) указанной спирали (1), помещенной на указанную верхнюю часть и имеющей возможность свободного перемещения под действием собственного веса по указанной направляющей (12) для установки, причем указанная направляющая (12) для установки переходит по меньшей мере в нижний стержень (11) по существу в форме усеченного конуса или обелиска, выполненный с возможностью завершения самоцентрирования указанной колодки (2) на указанной оси (DO) инструмента и удержания указанной спирали (1) без создания напряжений на указанном нижнем стержне (11), при этом указанный нижний стержень (11) содержит передающие движение средства (100), которые выполнены с возможностью взаимодействия без проскальзывания с указанной внутренней поверхностью (4) указанной колодки (2) для приведения во вращение указанной имитирующей оси (10) с помощью указанной колодки (2) или наоборот;

- выравнивают указанную ось (DO) инструмента по вертикали на месте в поле силы тяжести;

- захватывают подлежащую измерению спираль (1) захватом (500), с помощью которого указанную подлежащую измерению спираль (1) помещают только под действием собственного веса на указанную направляющую (12) для установки и позволяют опускаться на указанный нижний стержень (11) до тех пор, пока она не остановится только под действием собственного веса в осевом положении самоцентрирования, именуемом как «положение измерения»;

- затем проверяют соосность указанной оси (DS) указанной спирали (1) и указанной оси (DO) инструмента в указанном положении измерения;

- после выравнивания указанной оси (DS) указанной спирали (1) с указанной осью (DO) инструмента в указанном положении измерения удерживающий инструмент (20), выполненный с возможностью захвата наружного витка (6) указанной спирали (1), помещают на одном уровне с положением измерения в направлении указанной оси (DO) инструмента и указанный наружный виток (6) прикрепляют к указанному удерживающему инструменту (20);

- выполняют регулировку вертикального положения указанного удерживающего инструмента (20) в вертикальном направлении на месте в поле силы тяжести и с помощью измерительных средств (170) измеряют крутящий момент указанной спирали (1) посредством вращения указанного основного инструмента и/или указанного удерживающего инструмента (20) вокруг указанной оси (DO) инструмента без создания напряжений в указанной спирали (1).

2. Способ по п. 1, характеризующийся тем, что после указанного измерения указанную спираль (1) поднимают выше указанной вершины (19) с целью ее удаления посредством прямолинейного перемещения указанного удерживающего инструмента (20) параллельно указанной оси (DO) инструмента, и/или посредством прямолинейного перемещения указанного основного инструмента относительно указанного удерживающего инструмента (20), и/или посредством толкания указанной спирали (1) с помощью нижнего плоского инструмента (180) от указанного основания (18) к указанной вершине (19) параллельно указанной оси (DO) инструмента, и/или посредством создания вакуума с помощью вакуумного захвата и затем указанную спираль (1) удаляют и идентифицируют в зависимости от указанного выполненного измерения крутящего момента.

3. Способ по п. 1, характеризующийся тем, что, когда указанная ось (DS) указанной спирали (1) не выровнена с указанной осью (DO) инструмента в указанном положении измерения, с помощью нижнего плоского инструмента (180) к указанной спирали (1) прикладывают осевое усилие в направлении от указанного основания (18) к указанной вершине (19) и установку указанной спирали (1) под действием ее собственного веса повторяют до тех пор, пока указанная ось (DS) спирали не будет выровнена с указанной осью (DO) инструмента.

4. Способ по п. 1, характеризующийся тем, что в качестве указанного захвата (500), выполненного с возможностью установки указанной спирали (1) под действием собственного веса на указанную направляющую (12) для установки, выбирают вакуумный захват.

5. Способ по п. 4, характеризующийся тем, что указанный вакуумный захват используют для вышеуказанного удаления указанной спирали (1) после указанного измерения.

6. Способ по п. 1, характеризующийся тем, что перед установкой указанной спирали (1) на указанный основной инструмент определяют ее угловое положение, используя средства технического зрения, с помощью которых контролируют угловую ориентацию указанного захвата (500) с целью представления указанной спирали (1) на указанном основном инструменте в единственном угловом положении, в котором ее наружный виток (6) расположен в единственном угловом положении относительно указанного основного инструмента и указанного удерживающего инструмента (20).

7. Способ по п. 1, характеризующийся тем, что в зависимости от применяемого диапазона измерений выполняют указанную регулировку указанного удерживающего инструмента (20) по вертикали, либо чтобы удерживать указанную спираль (1) в плоскости, либо чтобы поднять или опустить форму зонта согласно заданной величине смещения, которая меньше четырехкратной высоты витков указанной спирали (1).

8. Способ по п. 7, характеризующийся тем, что указанную регулировку указанного удерживающего инструмента (20) по вертикали выполняют для придания указанной спирали формы зонта согласно заданной величине смещения, которая меньше или равна высоте витков указанной спирали (1).

9. Способ по п. 1, характеризующийся тем, что в зависимости от применяемого диапазона измерений указанный удерживающий инструмент (20) ориентируют таким образом, чтобы придать небольшое скручивание на заданную величину указанному наружному витку (6) указанной спирали (1).

10. Способ по п. 1, характеризующийся тем, что указанный основной инструмент выбирают таким образом, что указанные передающие движение средства (100) содержат первые плоские участки (110) или первые углубления (210), выполненные с возможностью ответного взаимодействия с указанной внутренней поверхностью (4) указанной колодки (2) для ее относительного приведения в действие при прикладывании крутящего момента к указанной спирали (1) или указанной имитирующей оси (10).

11. Способ по п. 10, характеризующийся тем, что указанный основной инструмент выбирают таким образом, чтобы он имел множество первых плоских участков (110) или первых углублений (210), выполненных на его нижнем стержне (11), причем каждый(ое) из них симметричен(но) относительно плоскости, проходящей через указанную ось (DO) инструмента, и следует в плоскости, проходящей через указанную ось (DO) инструмента, профилю указанного нижнего стержня (11), и в продолжении указанных первых плоских участков (110) такое же количество вторых плоских участков (120) или вторых углублений (220), выполненных на его верхнем стержне (12), причем каждый(ое) из них симметричен(но) относительно плоскости, проходящей через указанную ось (DO) инструмента, и следует в плоскости, проходящей через указанную ось (DO) инструмента, профилю указанного верхнего стержня (12), при этом, когда указанная спираль (1) расположена на указанном верхнем стержне (12) и/или когда указанная спираль (1) опирается на указанный нижний стержень (11), передающие движение поверхности, содержащиеся на указанной внутренней поверхности (4) указанной колодки (2), выравнивают с указанными первыми плоскими участками (110) или первыми углублениями (210), с одной стороны, и указанными вторыми плоскими поверхностями (120) или вторыми углублениями (220), с другой стороны, посредством поворота указанной спирали (1) и/или указанной имитирующей оси (10).

12. Способ по п. 10, характеризующийся тем, что указанный основной инструмент выбирают таким образом, чтобы между его указанной вершиной (19) и указанными вторыми плоскими участками (120), выполненными на его верхнем стержне (12), или между его указанной вершиной (19) и указанными первыми плоскими участками (110), выполненными на его нижнем стержне (11), был расположен входной направляющий профиль (130) или винтовой профиль для направления передающих движение поверхностей, содержащихся на указанной внутренней поверхности (4) указанной колодки (2), для опоры на указанные вторые плоские участки (120) или к указанным первым плоским участкам (110).

13. Способ по п. 10, характеризующийся тем, что, когда указанную спираль (1) захватывают и устанавливают на указанную имитирующую ось (10), указанные первые плоские участки (110) или первые углубления (210), содержащиеся на указанной имитирующей оси (10), предварительно ориентированы, согласно форме указанной внутренней поверхности указанной спирали (1), в ее угловом положении для наружного удержания указанным удерживающим инструментом (20).

14. Способ по п. 1, характеризующийся тем, что указанный основной инструмент выбирают таким образом, чтобы указанные передающие движение средства (100) содержали фрикционную поверхность, которая выполнена с возможностью взаимодействия с указанной внутренней поверхностью (4) указанной колодки (2) для ее относительного приведения в движение посредством трения, когда к указанной спирали (1) или к указанной имитирующей оси (10) прикладывается крутящий момент.

15. Способ по п. 1, характеризующийся тем, что указанный удерживающий инструмент (20) неподвижно удерживается во время измерения крутящего момента указанной спирали (1), при этом указанная имитирующая ось (10) прикреплена к спуску-держателю, который содержит пневматическое средство (190) для вращения указанной спирали (1) посредством продувки воздухом.

16. Способ по п. 1, характеризующийся тем, что указанный основной инструмент выбирают таким образом, чтобы он содержал верхнюю направляющую (12) для установки, которая является верхним стержнем, имеющим по существу форму усеченного конуса или обелиска.

17. Способ по п. 1, характеризующийся тем, что его применяют для измерения крутящего момента указанной спирали (1), в которой указанная внутренняя поверхность (4) указанной колодки (2) имеет по меньшей мере один плоский участок или многоугольный контур (5) с N равными сторонами вокруг оси (DS) указанной спирали (1), при этом указанный основной инструмент выбирают таким образом, чтобы он содержал указанные передающие движение средства (100), содержащие по меньшей мере одну секцию указанного нижнего стержня (11), которая расположена с возможностью касания указанного многоугольного контура (5) в по меньшей мере N точках в указанном положении измерения.

18. Способ по п. 17, характеризующийся тем, что его применяют для указанной спирали (1), многоугольной контур (5) которой является треугольным, при этом контакт между указанной имитирующей осью (10) и указанной внутренней поверхностью (4) указанной колодки (2) осуществляется в по меньшей мере шести концентрических точках.

19. Способ по п. 17, характеризующийся тем, что его применяют для указанной спирали (1), указанный многоугольной контур (5) которой является треугольным, при этом контакт между указанной имитирующей осью (10) и указанной внутренней поверхностью (4) указанной колодки (2) ограничен шестью концентрическими точками.

20. Способ по п. 1, характеризующийся тем, что его применяют для измерения крутящего момента указанной спирали (1), выполненной из подходящего для микрообработки материала, кремния, кремния и диоксида кремния, DLC, металлического стекла или по меньшей мере частично аморфного материала.

21. Производственное поддерживающее устройство (1000) для осуществления способа измерения крутящего момента спирали (1) для осциллятора часов, причем указанное производственное поддерживающее устройство содержит по меньшей мере один основной инструмент, имеющий имитирующую ось (10) с непрерывно увеличивающимся поперечным сечением вдоль прямолинейной оси (DO) инструмента от ее вершины (19) в верхней части, где габаритный диаметр указанной имитирующей оси (10) меньше указанного диаметра (DP) прохода, к ее основанию (18) в нижней части, где габаритный диаметр указанной имитирующей оси (10) больше указанного диаметра (DP) прохода, причем указанная имитирующая ось (10) содержит в верхней части направляющую (12) для установки, каждая секция которой в проекции на плоскость, перпендикулярную к указанной оси (DO) инструмента, является вписанной в указанное отверстие (3) указанной колодки (2), при этом габаритный диаметр указанной имитирующей оси (10) всегда меньше указанного диаметра (DP) прохода, причем указанная направляющая (12) для установки выполнена с возможностью первого центрирования указанной колодки (2) указанной спирали (1), помещенной на указанную верхнюю часть и имеющей возможность свободного перемещения под действием собственного веса по указанной направляющей (12) для установки, причем указанная направляющая (12) для установки переходит по меньшей мере в нижний стержень (11) по существу в форме усеченного конуса или обелиска, выполненный с возможностью завершения самоцентрирования указанной колодки (2) на указанной оси (DO) инструмента и удержания указанной спирали (1) без создания напряжений на указанном нижнем стержне (11), при этом указанный нижний стержень (11) содержит передающие движение средства (100), которые выполнены с возможностью взаимодействия без проскальзывания с указанной внутренней поверхностью (4) указанной колодки (2) для приведения во вращение указанной имитирующей оси (10) с помощью указанной колодки (2) или наоборот, причем указанное производственное поддерживающее устройство (1000) дополнительно содержит удерживающий инструмент (20), который выполнен с возможностью захвата наружного витка (6) указанной спирали (1), и измерительные средства (170), которые выполнены с возможностью осуществления измерения крутящего момента указанной спирали (1).

22. Производственное поддерживающее устройство (1000) по п. 21, характеризующееся тем, что указанная имитирующая ось (10) является жесткой.

23. Производственное поддерживающее устройство (1000) по п. 21, характеризующееся тем, что указанная имитирующая ось (10) содержит, по меньшей мере на указанном нижнем стержне (11), кромки, которые являются упругими по меньшей мере в радиальном направлении относительно указанной оси (DO) инструмента и которые выполнены с возможностью входа в контакт с указанной внутренней поверхностью (4) указанной колодки (2).

24. Производственное поддерживающее устройство (1000) по п. 21, характеризующееся тем, что указанные передающие движение средства (100) указанного нижнего стержня (11) содержат первые плоские участки (110) или первые углубления (210), выполненные с возможностью ответного взаимодействия с указанной внутренней поверхностью (4) или указанным многоугольным контуром (5) указанной колодки (2) для их относительного приведения в действие при прикладывании крутящего момента к указанной спирали (1).

25. Производственное поддерживающее устройство (1000) по п. 21, характеризующееся тем, что оно содержит средства для прямолинейного перемещения указанного удерживающего инструмента (20) параллельно указанной оси (DO) инструмента, и/или средства для прямолинейного перемещения основного инструмента относительно указанного удерживающего инструмента (20), и/или средства для толкания указанной спирали (1), содержащие плоский нижний инструмент (180), выполненный с возможностью перемещения параллельно указанной оси (DO) инструмента.

26. Производственное поддерживающее устройство (1000) по п. 21, характеризующееся тем, что оно содержит плоский нижний инструмент (180), который выполнен с возможностью перемещения параллельно указанной оси (DO) инструмента для расположения указанной спирали (1) в указанном положении измерения.

27. Производственное поддерживающее устройство (1000) по п. 21, характеризующееся тем, что оно содержит по меньшей мере один вакуумный захват (500) для установки указанной спирали (1) на указанную имитирующую ось (10) и/или для удаления указанной спирали (1) после указанного измерения.

28. Производственное поддерживающее устройство (1000) по п. 27, характеризующееся тем, что оно содержит средства технического зрения, выполненные с возможностью контроля угловой ориентации указанного захвата (500) для представления указанной спирали (1) на указанном основном инструменте в единственном фиксированном угловом положении относительно указанного удерживающего инструмента (20).

29. Производственное поддерживающее устройство (1000) по п. 21, характеризующееся тем, что вертикальное положение указанного удерживающего инструмента (20) является регулируемым в поле силы тяжести и/или посредством скручивания.

| РЕЗОНАТОР НА МОДАХ ШЕПЧУЩЕЙ ГАЛЕРЕИ С ВЕРТИКАЛЬНЫМ ВЫХОДОМ ИЗЛУЧЕНИЯ | 2009 |

|

RU2423764C1 |

| EP 3181938 A1, 21.06.2017 | |||

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128723C1 |

| СПОСОБ РЕГУЛИРОВКИ ЧАСТОТЫ КОЛЕБАНИЙ УЗЛА ЧАСОВ | 2011 |

|

RU2568037C2 |

| US 3927559 A1, 23.12.1975 | |||

| Устройство для автоматического управления стреловидным исполнительным органом горного комбайна | 1966 |

|

SU699178A1 |

Авторы

Даты

2020-06-18—Публикация

2019-11-14—Подача