Изобретение касается узла снабжения заклепочными элементами для обеспечения заклепочными элементами по п.1 формулы изобретения, устройства для изготовления, имеющего клепальную машину по п.12 формулы изобретения, станции загрузки заклепок по п.17 формулы изобретения, а также способа обеспечения заклепочными элементами по п.20 формулы изобретения.

Из уровня техники известно, что заклепочные элементы для наполнения кассеты для заклепок разъединяются с помощью узла обеспечения заклепочными элементами, выполненного в виде вибрационного спирального транспортера, проверяется их ориентация, и затем заклепочные элементы подводятся к кассете для заклепок. При этом продольная ось вибрационного спирального транспортера распространяется в направлении силы тяжести, а спираль выполнена спиралеобразно и имеет возрастающий кверху радиус.

После этого наполненная кассета для заклепок подводится к магазину для заклепок устройства для изготовления, откуда клепальная машина устройства для изготовления снабжается заклепочными элементами.

Наполнение кассет для заклепок является относительно трудоемким и осуществляется здесь чаще всего последовательно. Если вид заклепочного элемента, которым должны наполняться кассеты для заклепок, изменяется, станция загрузки заклепок должна механически настраиваться на новые заклепочные элементы. Концепция обеспечения заклепочными элементами в магазинах для заклепок требует объемного предварительного планирования и складирования кассет для заклепок, содержащих самые разные заклепочные элементы.

Поэтому в основе настоящего изобретения лежит задача, обеспечить возможность простого, экономичного и гибкого снабжения клепальной машины нужными заклепочными элементами.

Решается эта задача в отношении узла снабжения заклепочными элементами с помощью признаков п.1 формулы изобретения.

Благодаря наличию узла снабжения заклепочными элементами, имеющего узел обеспечения заклепочными элементами и манипуляционный узел, может достигаться особенно простое и гибкое снабжение клепальной машины нужными заклепочными элементами. Узел обеспечения заклепочными элементами в соответствии с предложением для перемещения заклепочных элементов имеет спиральный транспортер, имеющий продольную ось и спираль, которая проходится вокруг продольной оси. Чтобы также особенно простым образом обеспечить возможность разъединения, продольная ось наклонена здесь относительно направления силы тяжести, благодаря чему заклепочные элементы могут простым образом перемещаться и разъединяться путем вращения спирали. Вибрационный привод для этого спирального транспортера не нужен.

Далее, узел обеспечения заклепочными элементами имеет область захвата, к которой спиральный транспортер подводит заклепочные элементы. Из области захвата заклепочные элементы для транспортировки к приемнику заклепочных элементов, в частности роботизированным образом, захватываются манипуляционным узлом. Манипуляционный узел позволяет захватывать заклепочные элементы так, что они могут ориентированным образом, в частности в определенном положении, подводиться к приемнику заклепочных элементов.

В усовершенствовании по п.2 формулы изобретения узел снабжения заклепочными элементами может иметь несколько спиральных транспортеров, предпочтительно для разных заклепочных элементов. Благодаря этому очень простым образом реализуемо манипулирование и обеспечение разными заклепочными элементами с помощью одного узла снабжения заклепочными элементами.

По п.3 и 4 формулы изобретения узел снабжения заклепочными элементами может иметь чашу спирали для приема заклепочных элементов. Таким образом узел снабжения заклепочными элементами может просто наполняться путем наполнения указанной чаши спирали заклепочными элементами в виде насыпного материала. При этом чаша спирали может использоваться как для резервирования (запаса) заклепочных элементов в виде насыпного материала, так и для разъединения заклепочных элементов.

По пп.5 и 6 формулы изобретения чаша спирали может быть принята в узле снабжения заклепочными элементами в приемнике для чаши спирали и расположена в нем, в частности разъемно. Тогда через сцепление предпочтительно вращательное движение может передаваться от двигателя к чаше спирали. В этом случае чаша спирали может просто извлекаться для пополнения заклепочными элементами и/или просто заменяться на другую.

В зависимых пунктах 7–9 формулы изобретения описаны предпочтительные усовершенствования узла обеспечения заклепочными элементами.

По п.10 формулы изобретения манипуляционный узел представляет собой робот. Он обеспечивает возможность очень простого приема и ориентации заклепочных элементов, так что они могут подводиться к приемнику заклепочных элементов ориентированным образом.

По п.11 формулы изобретения узел снабжения заклепочными элементами может иметь управление для управления узлом обеспечения заклепочными элементами и/или манипуляционным узлом. В сочетании с сенсорной системой так, например, возможна регистрация положения и/или ориентации заклепочных элементов в области захвата.

Помимо этого, вышеназванная задача решается в отношении устройства для изготовления, имеющего клепальную машину, с помощью признаков п.12 формулы изобретения.

Получаются те же преимущества, которые уже описаны выше в связи с узлом снабжения заклепочными элементами.

Один из предпочтительных вариантов осуществления клепальной машины, по которому клепальная машина имеет узел перестановки и концевой эффектор, причем этот концевой эффектор имеет клепальный инструмент, описан в п.13 формулы изобретения.

По одному из предпочтительных вариантов осуществления по п.14 формулы изобретения приемник заклепочных элементов принимает заклепочные элементы ориентированным образом и/или имеет промежуточный накопитель.

Предпочтительные варианты исполнения транспортировочного участка от приемника заклепочных элементов к клепальной машине, которые обеспечивают возможность особенно простой транспортировки заклепочных элементов, описаны в пп.15 и 16 формулы изобретения.

Помимо этого, вышеназванная задача решается в отношении станции загрузки заклепок с помощью признаков п.17 формулы изобретения.

Получаются те же преимущества, которые уже описаны выше в связи с узлом снабжения заклепочными элементами, соответственно, устройством для изготовления.

Предпочтительные варианты осуществления станции загрузки заклепок описаны в пп.18 и 19 формулы изобретения.

Наконец, вышеназванная задача решается с помощью способа обеспечения заклепочными элементами, имеющего признаки п.20 формулы изобретения.

Получаются те же преимущества, которые уже описаны выше в связи с узлом снабжения заклепочными элементами, устройством для изготовления, соответственно, станцией загрузки заклепок. Для выполнения способа предпочтительно применяется описанный узел снабжения заклепочными элементами, описанное устройство для изготовления или описанная станция загрузки заклепок.

Далее изобретение поясняется подробнее с помощью чертежей, изображающих только один из примеров осуществления. На чертежах показано:

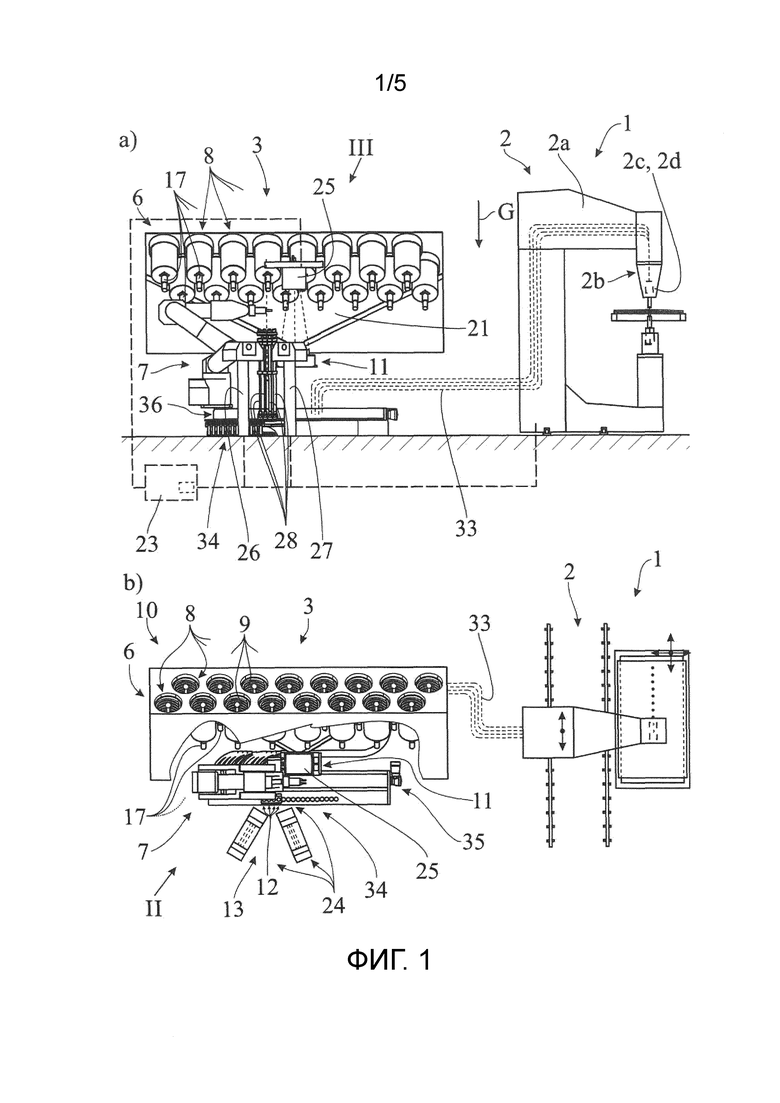

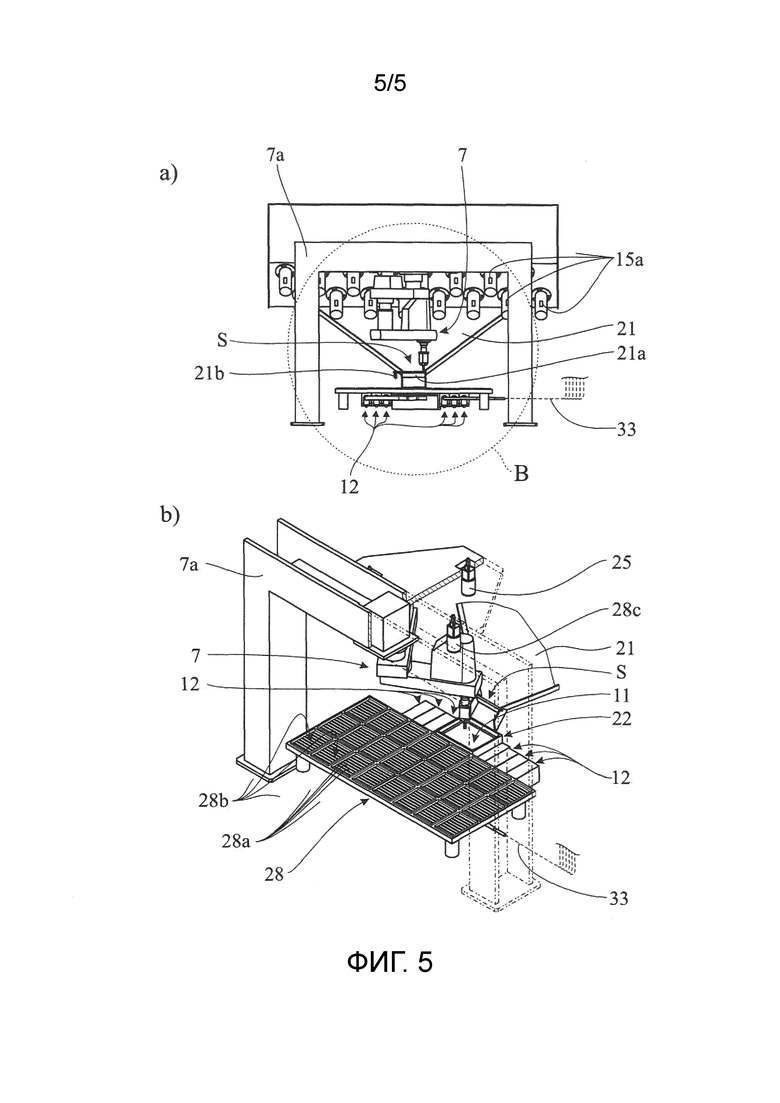

фиг.1: схематичное изображение предложенного устройства для изготовления для осуществления предлагаемого способа a) на виде сбоку и b) на виде сверху;

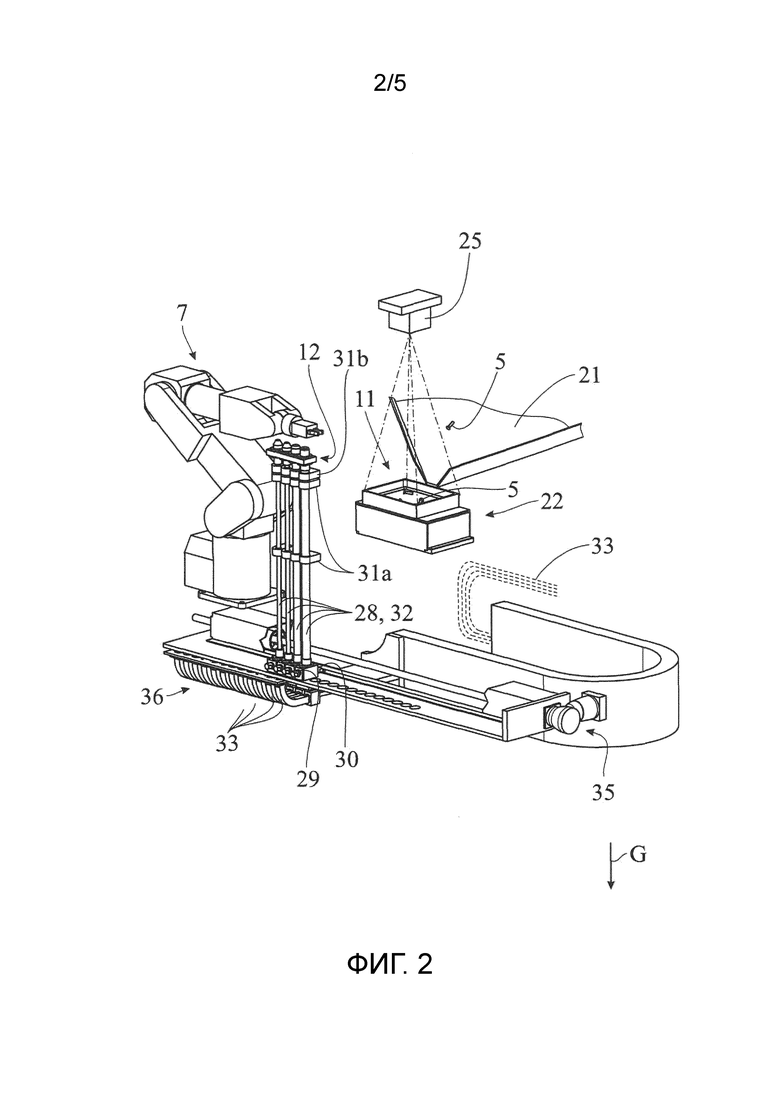

фиг.2: трехмерное изображение части предлагаемого узла снабжения заклепочными элементами соответственно направлению II взгляда с фиг.1, а также приемника заклепочных элементов устройства для изготовления;

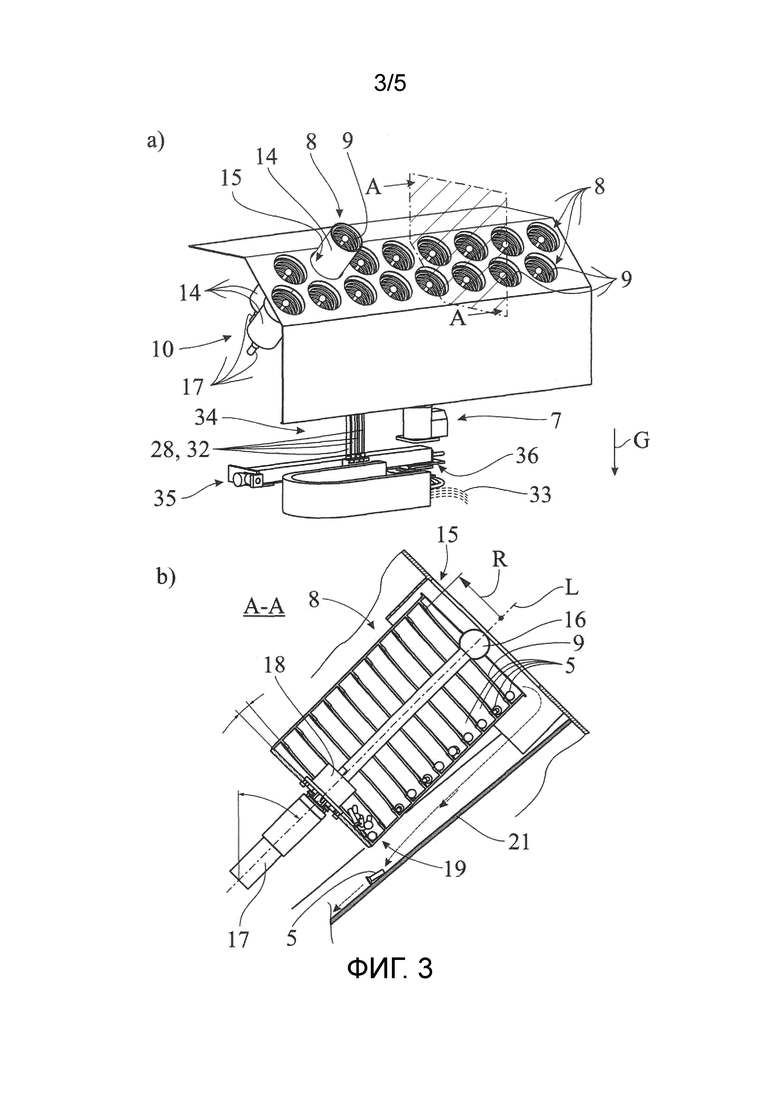

фиг.3: a) трехмерное изображение части предлагаемого узла снабжения заклепочными элементами соответственно направлению III взгляда с фиг.1 и b) сечение по A–A с фиг.3a;

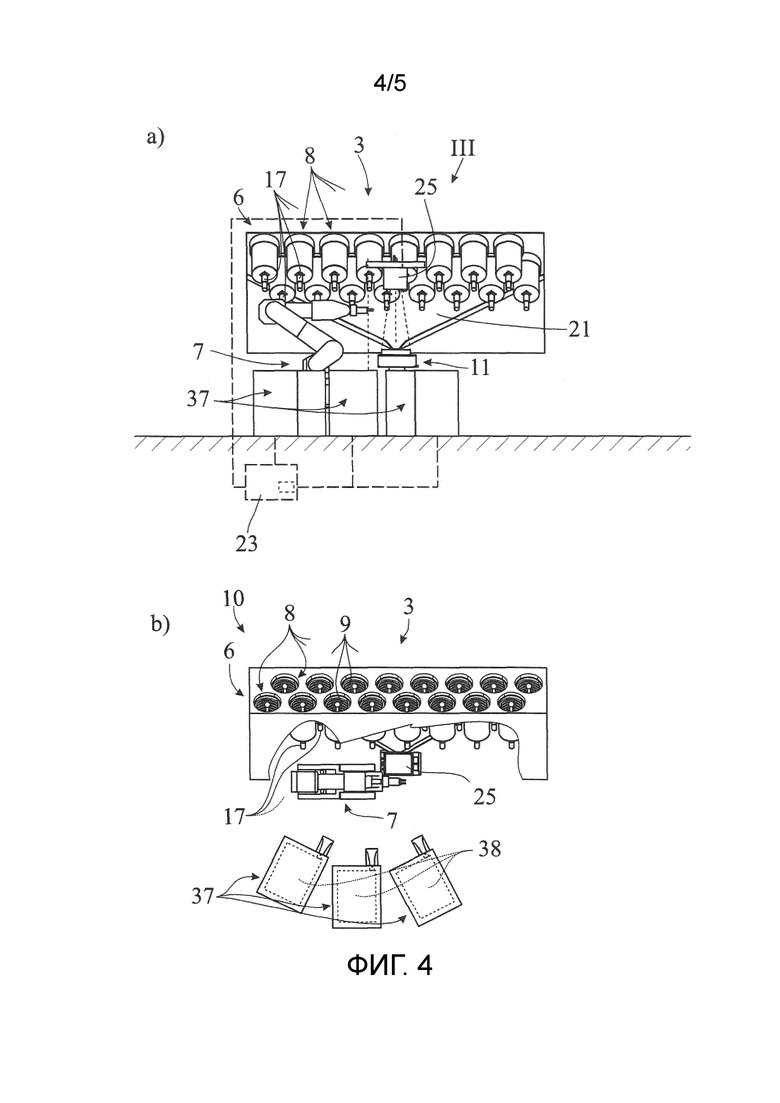

фиг.4: схематичное изображение предлагаемой станции загрузки заклепок для выполнения предлагаемого способа a) на виде сбоку и b) на виде в плане и

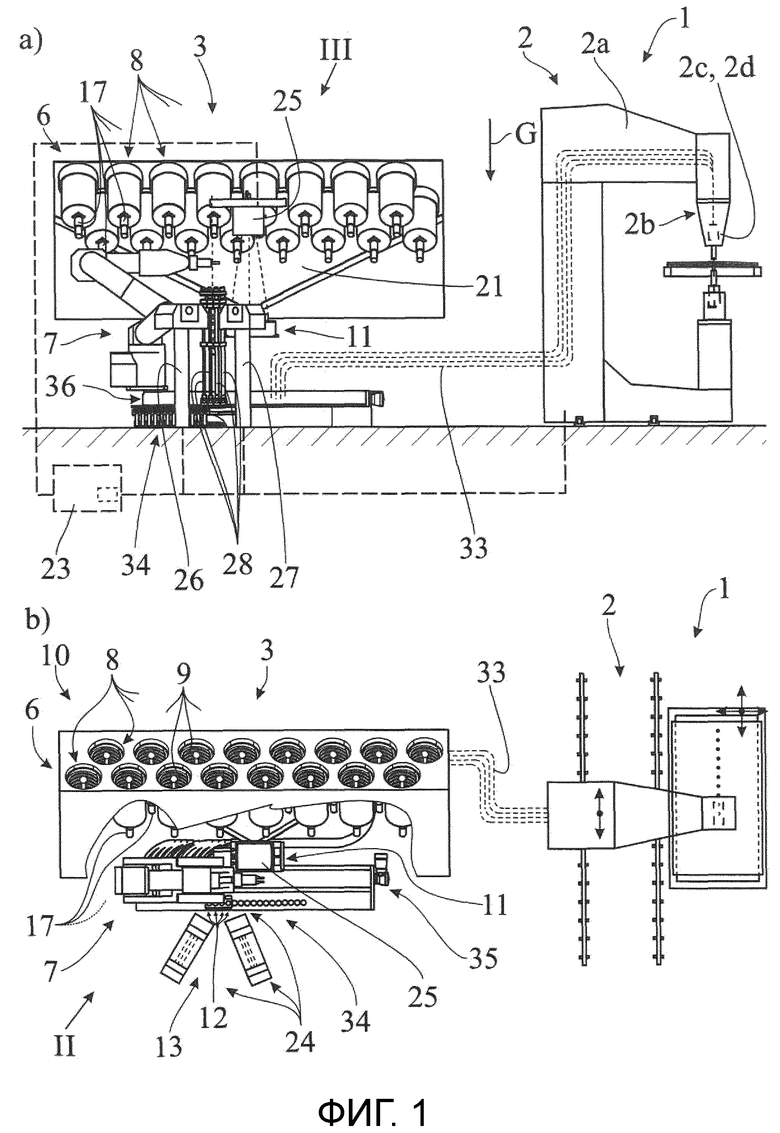

фиг.5: схематичное изображение другого примера осуществления предлагаемого узла снабжения заклепочными элементами для выполнения предлагаемого способа a) на виде сбоку и b) на виде в перспективе.

На фиг.1 показано предлагаемое устройство 1 для изготовления. Устройство 1 имеет клепальную машину 2 и узел 3 снабжения заклепочными элементами.

В этом примере осуществления клепальная машина 2 служит для обработки структурных конструктивных элементов 4, в частности структурных конструктивных элементов самолета, например, секции фюзеляжа и/или секции наружной обшивки самолета.

Клепальная машина 2 предпочтительно имеет, как показано на фиг.1, узел 2a перестановки, имеющий концевой эффектор 2b. Этот концевой эффектор 2b имеет клепальный инструмент 2c для установки заклепочных элементов 5 в структурный конструктивный элемент 4 и при необходимости сверлильный инструмент 2d для сверления отверстия в структурном конструктивном элементе 4. Затем в просверленное сверлильным инструментом 2d отверстие клепальный инструмент 2c может вставлять заклепочный элемент 5.

Предлагаемый изобретением узел 3 снабжения заклепочными элементами для обеспечения заклепочными элементами 5 имеет узел 6 обеспечения заклепочными элементами и манипуляционный узел 7.

Для перемещения заклепочных элементов 5 узел обеспечения заклепочными элементами имеет спиральный транспортер 8. Спиральный транспортер 8 имеет спираль 9 и продольную ось L, вокруг которой проходит спираль 9. При использовании в условиях нормальной эксплуатации спиральный транспортер 8 расположен таким образом, что продольная ось L, как показано на фиг.1 и 3, наклонена относительно направления G силы тяжести.

В частности, для обеспечения заклепочными элементами 5 самого различного типа и/или самого различного рода узел 6 обеспечения заклепочными элементами может иметь несколько спиральных транспортеров 8, как это происходит и в этом примере осуществления. Если предусмотрены несколько спиральных транспортеров 8, они образуют систему 10 спиральных транспортеров. И у других спиральных транспортеров 8 их спираль 9 проходит предпочтительно вокруг продольной оси L каждого из них. При этом предпочтительно продольные оси L по меньшей мере двух, предпочтительно всех спиральных транспортеров 8 наклонены относительно направления G силы тяжести. Здесь, как хорошо видно на фиг.1, соответственно, 3 продольные оси L спиральных транспортеров 8 ориентированы по существу параллельно друг другу. Получается очень компактная система. Особенно предпочтительно спиральные транспортеры 8 узла 6 обеспечения заклепочными элементами выполнены по существу одинаковыми по конструкции.

Продольная ось L, соответственно, продольные оси L проходят предпочтительно под углом от 15° до 75°, также предпочтительно от 30° до 60°, также предпочтительно от 40° до 50° относительно направления G силы тяжести.

Угол подъема спирали здесь и предпочтительно составляет меньше 20°, также предпочтительно меньше 10°. Особенно предпочтительно угол подъема составляет от 2,5° до 7,5°. В этом примере осуществления это 5°.

Далее, узел 6 обеспечения заклепочными элементами в соответствии с предложением имеет область 11 захвата, к которой спиральный транспортер подводит заклепочные элементы 5.

Манипуляционный узел 7 транспортирует, здесь и предпочтительно роботизированным образом, заклепочные элементы 4 от области захвата к приемнику 12 заклепочных элементов. Так узел 3 снабжения заклепочными элементами может особенно гибко подводить заклепочные элементы 5 к приемнику 12 заклепочных элементов, в частности ориентированным образом. Как показано в этом примере осуществления, могут быть также предусмотрены несколько приемников 12 заклепочных элементов. Тогда они образуют систему 13 приемников заклепочных элементов.

Для обеспечения возможности особенно гибкого подвода манипуляционный узел 7 может представлять собой робот. Этот робот здесь и предпочтительно представляет собой робот, имеющий по меньшей мере две или по меньшей мере три оси. Робот может также иметь четыре или больше осей. Особенно предпочтительно робот имеет по меньшей мере две или по меньшей мере три оси вращения. Особенно предпочтительно робот представляет собой промышленный робот, в частности Scara–робот (Selective Compliance Articulated Robot Arm, англ. робот с избирательной податливостью руки). Он называется также «горизонтальным роботом с шарнирной рукой». В примере осуществления фиг.5 он закреплен, вися, в частности на неподвижном, портале 7a.

Благодаря тому, что робот извлекает заклепочные элементы 5 здесь и предпочтительно из узла 6 обеспечения заклепочными элементами и подводит к одному из приемников 12 заклепочных элементов, простым образом возможно манипулирование многими разными заклепочными элементами 5 и их подвод к приемнику 12 заклепочных элементов, соответственно, приемникам 12 заклепочных элементов, в частности ориентированным образом. Затем приемник 12 заклепочных элементов может ориентированным образом, в частности в определенном положении, принимать заклепочные элементы 5.

Если заклепочные элементы 5 подводятся к приемнику 12 заклепочных элементов ориентированным образом, их ориентация не должна больше проверяться перед приемом в приемник 12 заклепочных элементов, и в случае неправильной ориентации они также не должны при этом поворачиваться или возвращаться к узлу 6 обеспечения заклепочными элементами.

Заклепочные элементы 5 могут, например, представлять собой заклепки 5a и/или заклепочные кольца 5b и/или распорные заклепки 5c.

Предпочтительно с помощью манипуляционного узла 7 заклепки 5a различного рода, в частности различного типа, и/или различной номинальной длины и/или различного номинального диаметра без изменения механической конфигурации узла 3 снабжения заклепочными элементами могут подводиться к какому–либо указанному, соответственно, указанным приемникам 12 заклепочных элементов. Тип заклепочного элемента 5 отличается от его рода тем, что род определяет вид заклепки 5a, заклепочного кольца 5b и/или распорной заклепки 5c, однако не устанавливается применительно к размерности его признаков, в частности применительно к его номинальным размерам. Тип заклепочного элемента 5 специфицирует не только род, но и номинальные размеры заклепочного элемента 5, то есть, в частности, номинальный диаметр и номинальную длину.

Дополнительно или альтернативно с помощью манипуляционного узла 7 без изменения механической конфигурации узла 3 снабжения заклепочными элементами к какому–либо указанному, соответственно, указанным приемникам 12 заклепочных элементов могут подводиться заклепочные кольца 3b различного рода, в частности различного типа, и/или различной номинальной длины и/или различного номинального диаметра.

То есть предпочтительно с помощью манипуляционного узла 7 без изменения механической конфигурации узла 3 снабжения заклепочными элементами к какому–либо указанному, соответственно, указанным приемникам 12 заклепочных элементов можно также подводить заклепки 5a и заклепочные кольца 5b.

То же самое относится здесь и предпочтительно также к распорным заклепкам 5c. Распорные заклепки 5c различного рода, в частности различного типа, и/или различной номинальной длины и/или различного номинального диаметра с помощью манипуляционного узла 7 могут подводиться к какому–либо указанному, соответственно, указанным приемникам 12 заклепочных элементов без изменения механической конфигурации узла 3 снабжения заклепочными элементами.

При этом речь может идти о приемнике 12 заклепочных элементов предлагаемого технологического устройства 1 и/или приемнике 12 заклепочных элементов кассеты для заклепочных элементов и/или приемнике 12 заклепочных элементов приемника кассет для заклепок. В двух последних случаях узел 3 снабжения заклепочными элементами предпочтительно вместе с кассетой для заклепочных элементов и/или приемником кассет для заклепочных элементов образует предлагаемую станцию 1a загрузки заклепок.

Комбинация узла 6 обеспечения заклепочными элементами со спиральным транспортером 8 в сочетании с манипуляционным узлом 7 обеспечивает возможность особенно гибкого подвода заклепочных элементов 5 к приемнику 12 заклепочных элементов. Спиральный транспортер 8 обеспечивает возможность очень простого разъединения и подвода к области 11 захвата, в то время как манипуляционный узел 7 может затем ориентированным образом подводить заклепочные элементы 5, в частности самого разного рода или самого разного типа, к приемнику 12 заклепочных элементов. Затем приемник 12 заклепочных элементов может принимать их ориентированным образом, в частности в определенном положении. Нет необходимости в изменении механической конфигурации узла 3 снабжения заклепочными элементами для адаптации к другим заклепочным элементам 5.

Увеличенное изображение спирального транспортера 8 можно видеть на фиг.3b в сечении A–A. Спиральный транспортер 8 имеет чашу 14 спирали для помещения заклепочных элементов 5. В ней расположена спираль 9. Чаша 14 спирали здесь и предпочтительно выполнена по существу цилиндрической. Особенно хорошо зарекомендовало себя цельное исполнение чаши 14 спирали и спирали 9, и/или когда спираль 9 имеет по существу постоянный радиус R, как это происходит в этом примере осуществления.

Чаша 14 спирали позволяет подводить к спиральному транспортеру 8 заклепочные элементы 5 в виде насыпного материала. Затем он может резервироваться (запасаться) в нижней области спирального транспортера 8 – области резервирования. При вращении спирали 9 заклепочные элементы 5 могут транспортироваться спиралью 9 из области резервирования в направлении впускного отверстия 14a спирального транспортера 8. При этом заклепочные элементы 5 соскальзывают по спирали 9. Кроме того, при этом заклепочные элементы 5 разъединяются на спирали 9, по меньшей мере на группы.

Как показано на фиг.3a, спиральный транспортер 8 имеет приемник 15 для чаши спирали для приема чаши 14 спирали. Здесь и предпочтительно чаша 14 спирали, в частности без помощи инструмента, разъемно расположена в приемнике 15 для чаши спирали. Здесь она может просто, как показано на фиг.3, вставляться в приемник 15 для чаши спирали, соответственно, выниматься. Это обеспечивает возможность особенно простого пополнения заклепочными элементами 5. Чаша 14 спирали может просто извлекаться и затем наполняться заклепочными элементами 5. После этого она может снова вставляться в приемник 15 для чаши спирали. Альтернативно чаша 14 спирали может также заменяться другой, уже наполненной чашей 14 спирали. Это обеспечивает возможность еще более быстрого пополнения узла 6 обеспечения заклепочными элементами заклепочными элементами 5.

Далее, спиральный транспортер 8, предпочтительно приемник 15 для чаши спирали, более предпочтительно несколько приемников 15 для чаши спирали, более предпочтительно каждый приемник 15 для чаши спирали может иметь сенсор 15a чаши спирали, который распознает, помещена ли чаша 14 спирали и/или какие заклепочные элементы 5 находятся в чаше 14 спирали. Это распознавание осуществляется здесь и предпочтительно по маркировке чаши 14 спирали, которую считывает сенсор 15a чаши спирали. При этом речь может идти, например, о штрих–коде, QR–коде или RFID–чипе.

Для облегчения извлечения чаши 14 спирали чаша 14 спирали имеет ручку 16 для захвата и вынимания чаши 14 спирали из приемника 15 для чаши спирали, соответственно, ввода в него чаши 14 спирали. Здесь эта ручка 16 расположена на продольной оси L спирального транспортера 14 в чаше 14 спирали. Она выполнена в виде шаровой головки.

Для передачи вращательного движения от привода 17 к чаше 14 спирали, соответственно, чашам 14 спирали может быть предусмотрено сцепление 18. Сцепление 18 представляет собой здесь и предпочтительно кулачковую муфту, которая, в частности, выполнена также в виде вставной муфты. Для этого чаша 14 спирали имеет кулачковый узел, а приемник 15 для чаши спирали ответный кулачковый узел муфты 18.

Здесь и предпочтительно каждый спиральный транспортер 8 имеет собственный привод 17. Соответственно активирование и привод всех спиральных транспортеров 8 здесь и предпочтительно может осуществляться по отдельности. Однако альтернативно возможно также, чтобы был предусмотрен привод 17 для нескольких спиральных транспортеров 8. В этом случае приводная сила привода 17 может передаваться от привода на несколько спиральных транспортеров 8, например, посредством ремня, зубчатого ремня или т.п.

При приводе чаши 14 спирали вращается также спираль 9. Вращение спирали 9 вызывает перемещение заклепочных элементов 5 спиралью 9 из области 19 резервирования чаши 14 спирали в направлении отверстия чаши 14 спирали. Здесь и предпочтительно отверстие чаши 14 спирали находится на ее верхней торцевой стороне. На пути перемещения в чаше 14 спирали заклепочные элементы 5 разъединяются, в частности, на небольшие группы. Благодаря этому при вращении чаши 14 спирали возможен, в частности отдельный, сброс заклепочных элементов 5, здесь и предпочтительно через сбросную кромку чаши 14 спирали, из чаши 14 спирали.

Здесь, и как, в частности, видно на фиг.3, заклепочные элементы 5 перемещаются спиралью 9 из спирального транспортера 8. Здесь приемник 15 для чаши спирали имеет отверстие для подвода заклепочных элементов 5 к области захвата. Через это отверстие 20 заклепочные элементы 5 вываливаются из спирального транспортера 8. Затем здесь и предпочтительно предусмотрен желоб 21, по которому заклепочные элементы 5 соскальзывают к области 11 захвата. Таким образом, при вращении спирали 9 заклепочный элемент 5 от спирального транспортера 8 путем его сброса и соскальзывания по желобу 21 подводится к области 11 захвата.

Как в качестве примера показано на фиг.5, перед областью 11 захвата может быть предусмотрена область S сбора заклепочных элементов. В ней заклепочные элементы 5 могут собираться перед разъединением в области 11 захвата для захвата манипуляционным узлом 7 для их совместного подвода к области 11 захвата. В этом примере осуществления область S сбора заклепочных элементов имеет крышку 21a. Здесь эта крышка может приводиться в действие посредством исполнительного элемента 21b. Здесь желоб 21 имеет крышку 21a и исполнительный элемент 21b. При сборе и совместном подводе заклепочных элементов 5 к области 11 захвата заклепочные элементы 5 могут особенно простым образом быстро подводиться к области 11 захвата и там разъединяться и захватываться. Сбор заклепочных элементов 5 осуществляется здесь при закрытой крышке 21a и/или совместном подводе собранных заклепочных элементов 5 к области 11 захвата путем открытия крышки 21a.

Предпочтительно к области 11 захвата заклепочные элементы 5 подводятся с нескольких, предпочтительно со всех спиральных транспортеров 8. Здесь и предпочтительно заклепочные элементы 5 подводятся к области 11 захвата по одному общему желобу 21. Однако могут быть также предусмотрены несколько желобов 21 от разных спиральных транспортеров 8 к области 11 захвата. Однако предпочтительно несколько спиральных транспортеров 8 подводят заклепочные элементы 5 к области 11 захвата.

Дополнительно или альтернативно отверстию 20 приемника 15 для чаши спирали чаша 14 спирали может также иметь отверстие для подвода заклепочных элементов 5 к области 11 захвата.

Область 11 захвата здесь и предпочтительно образуется встряхивающим столом 22. Он обеспечивает надежный захват манипуляционным узлом 7 даже в том случае, когда несколько заклепочных элементов 5 одновременно подводятся к области 11 захвата. При необходимости лежащие в области 11 захвата не разъединенные заклепочные элементы 5 могут разделяться, соответственно, дополнительно разъединяться встряхивающими движениями.

Далее, для управления узлом 6 обеспечения заклепочными элементами и/или манипуляционным узлом 7 может быть предусмотрено также управление 23. При этом управление 23 может быть выполнено центральным или децентрализованным, то есть либо иметь один центральный блок управления, либо иметь несколько децентрализованных блоков управления. В частности, управление 23 может также обеспечиваться посредством клепальной машины 2.

Управление 23 посредством сенсорной системы 24, в частности оптического сенсора 25, регистрирует положение и/или ориентацию заклепочных элементов 5 в области 11 захвата. Оптический сенсор 25 предпочтительно в направлении G силы тяжести расположен над областью 11 захвата, в частности стационарно.

Дополнительно или альтернативно сенсорная система может также иметь один или несколько блоков 26, 27 проверки, которые подробнее описываются ниже. Предпочтительно также управление сенсорной системой 24 и вместе с тем в данном случае оптическим сенсором 25, соответственно, блоком 26, 27 проверки также осуществляется здесь управлением 23.

Посредством оптического сенсора 25 управление 23 в этом примере осуществления может регистрировать положение и/или ориентацию заклепочных элементов 5 в области 11 захвата.

Для захвата заклепочных элементов 5 управление 23 на базе положения и/или ориентации заклепочных элементов 5 активирует манипуляционный узел 7 для приема, в частности для захвата заклепочного элемента 5. Под ориентацией здесь и предпочтительно следует понимать ориентирование продольной оси заклепочного элемента 5, в частности включая ориентирование его головки 5d заклепки. Тогда манипуляционный узел 7 может переставляться в соответствии с положением и ориентацией заклепочного элемента 5 так, чтобы его захват мог принимать заклепочный элемент 5.

Управление 23 может посредством сенсорной системы 24, в частности оптического сенсора 25, регистрировать род, предпочтительно тип, какого–либо предоставленного узлом 6 обеспечения заклепочными элементами, в частности лежащего в области 11 захвата, заклепочного элемента 3. Благодаря этому становится возможен контроль заклепочных элементов 5, который надо будет описать подробнее ниже.

От области 11 захвата заклепочные элементы 5 посредством манипуляционного узла 7, предпочтительно по отдельности, подводятся к приемнику 12 заклепочных элементов, и ориентированным образом, предпочтительно в определенном положении принимаются приемником 12 заклепочных элементов. Может быть предусмотрен только один приемник 12 заклепочных элементов, однако предпочтительно предусмотрены несколько приемников 12 заклепочных элементов. В этом примере осуществления показаны четыре приемника 12 заклепочных элементов.

Приемник 12 заклепочных элементов имеет, соответственно, приемники 12 заклепочных элементов здесь и предпочтительно имеют один, в частности по одному, промежуточному накопителю 28 для промежуточного накопления заклепочных элементов 5. Если предусмотрены несколько промежуточных накопителей 28, они образуют предпочтительно систему промежуточных накопителей. В промежуточном накопителе 28 заклепочные элементы 5 здесь и предпочтительно накапливаются также ориентированным образом, в частности в определенном положении.

Предпочтительно промежуточный накопитель 28 имеет по меньшей мере один или по меньшей мере два ползуна 29, 30 для блокирования или выпуска заклепочных элементов 5 для перемещения к клепальной машине 2, в частности к клепальному инструменту 2c. Два ползуна 29, 30 обеспечивают возможность очень простого выпуска ровно одного заклепочного элемента во время перемещения к клепальной машине 2.

Далее, промежуточный накопитель 28 может иметь сенсоры 31a уровня наполнения. Здесь и предпочтительно предусмотрен сенсор 31a уровня наполнения, который регистрирует достижение предопределенного уровня наполнения, и/или предусмотрен сенсор 31a уровня наполнения, который регистрирует недостижение предопределенного уровня наполнения промежуточного накопителя 28. Управление 23 управляет предпочтительно узлом 6 обеспечения заклепочными элементами, по меньшей мере также на базе уровня наполнения промежуточного накопителя 28. В этом примере осуществления сенсоры 31a уровня наполнения расположены на промежуточном накопителе 28 с возможностью смещения, так что возможна перестановка регистрируемого уровня наполнения.

В примере осуществления фиг.2 и 3 и предпочтительно промежуточный накопитель 28 выполнен в виде рукава и/или в виде трубы. Это показано на фиг.2, где промежуточные накопители 28 образуются рукавами 32. Сенсоры 31 уровня наполнения выполнены здесь в виде индуктивных кольцевых сенсоров. В этом примере осуществления заклепочные элементы 5 принимаются указанным, соответственно, указанными приемниками 12 заклепочных элементов и после этого подводятся к промежуточному накопителю 28.

В примере осуществления фиг.5 также предусмотрен промежуточный накопитель 28. Здесь заклепочный элемент 5 либо непосредственно от области 11 захвата подводится к приемнику 12 заклепочных элементов, либо заклепочный элемент 5 сначала подводится к промежуточному накопителю 28. После того, как он был подведен к промежуточному накопителю 28, в более поздний момент времени, в частности когда он потребуется, он может извлекаться из промежуточного накопителя 28 и подводиться к приемнику 12 заклепочных элементов.

Промежуточный накопитель 28 имеет одно или несколько мест 28a накопления заклепочных элементов для отдельных заклепочных элементов 5, в частности для отдельного, в определенном положении, накопления заклепочных элементов 5. Здесь манипуляционный узел 7 может отдельно наполнять места 28a накопления заклепочных элементов и/или подводить заклепочные элементы 5 от мест 28a накопления заклепочных элементов к приемнику 12 заклепочных элементов, в частности для дальнейшей транспортировки к концевому эффектору 2b. Промежуточный накопитель 28 выполнен здесь плоским.

Предпочтительно в памяти управления 23 сохраняется, какой заклепочный элемент 5, соответственно, какой тип заклепочного элемента 5 был положен в какое место 28a накопления заклепочных элементов. Благодаря этому при необходимости этот заклепочный элемент 5 может простым образом извлекаться манипуляционным узлом 7 и подводиться к приемнику 12 заклепочных элементов для дальнейшей транспортировки к концевому эффектору 2b.

В примере осуществления фиг.5 разные места 28a накопления заклепочных элементов объединены в один модуль 28b накопления заклепочных элементов. Здесь и предпочтительно эти модули 28b приема заклепочных элементов выполнены в виде бокса, предпочтительно открытого кверху, и/или с возможностью замены. Тогда сложенные туда заклепочные элементы 5 могут просто заменяться и/или извлекаться путем замены модуля 28b приема заклепочных элементов. Дно модуля 28b приема заклепочных элементов имеет предпочтительно волнистый в поперечном сечении профиль. В этом примере осуществления он выполнен в поперечном сечении в виде треугольной волны.

Сенсорная система 24 может также для распознавания положения и ориентации заклепочных элементов 5 в промежуточном накопителе 28 иметь какой–либо, в частности оптический, сенсор 28c. Он регистрирует предпочтительно несколько модулей 28b приема заклепочных элементов.

Далее, может быть предусмотрен сенсор 31b передачи, который регистрирует передачу заклепочного элемента 5 в приемник 12 заклепочных элементов. При этом речь идет предпочтительно об индуктивном кольцевом сенсоре. Он регистрирует здесь и предпочтительно падение заклепочного элемента 5 в промежуточный накопитель 28.

Дальнейшая транспортировка заклепочных элементов 5 к клепальной машине 2 осуществляется здесь и предпочтительно по меньшей мере частично по рукаву. Для этого от приемника 12 заклепочных элементов, соответственно, приемников 12 заклепочных элементов к клепальной машине 2 проходит рукав 33, соответственно, проходят рукава 33. Они образуют участок транспортировки заклепочных элементов 5. Как уже упомянуто, по меньшей мере некоторая часть участка транспортировки от приемника 12 заклепочных элементов к клепальной машине 2, в частности узлу перестановки и/или концевому эффектору, осуществляется по рукаву.

Для транспортировки в определенном положении различных заклепочных элементов 5 промежуточный накопитель 28 и/или рукава 33 здесь и предпочтительно имеют по меньшей мере отчасти отличающиеся по величине внутренние диаметры.

На участке транспортировки от приемника 12 заклепочных элементов, соответственно, промежуточного накопителя 28 может быть также предусмотрена стрелка 34 для заклепок, которая позволяет согласовывать с одним приемником 12 заклепочных элементов разные рукава 33 для транспортировки заклепочных элементов 5 к клепальной машине 2. Для этого стрелка 34 для заклепок здесь и предпочтительно имеет линейный привод 35 для передвижения салазок 36 стрелки. Здесь этот линейный привод 35 выполнен в виде электродвигателя, имеющего передачу «ходовой винт-ходовая гайка».

С его помощью салазки 36 стрелки могут передвигаться относительно приемников 12 заклепочных элементов, чтобы согласовывать рукав 33 с соответствующим приемником 12 заклепочных элементов.

В примере осуществления фиг.4 узел 3 снабжения заклепочными элементами является составной частью станции 1a загрузки заклепок. И здесь заклепочные элементы 5 предпочтительно по меньшей мере частично транспортируются на участке транспортировки от области 11 захвата к приемнику 12 заклепочных элементов посредством манипуляционного узла 7.

Здесь и предпочтительно станция загрузки заклепок имеет тогда приемник 37 кассет для заклепок или несколько приемников 37 кассет для заклепок для приема кассеты 38 для заклепок или нескольких кассет 38 для заклепок. Тогда предпочтительно этот приемник 37 кассет для заклепок и/или кассета 38 для заклепок имеет приемник 12 заклепочных элементов.

И здесь может быть предусмотрен промежуточный накопитель для промежуточного накопления заклепочных элементов. Далее, и здесь может быть предусмотрена стрелка для заклепок. Тогда этот промежуточный накопитель, соответственно, эта стрелка для заклепок может быть выполнена, как описано выше в связи с устройством 1 для изготовления.

Посредством сенсорной системы 24 управление 23 может выполнять контроль заклепочных элементов 5, прежде чем они подводятся к клепальной машине 2, в частности прежде чем они подводятся к приемнику 12 заклепочных элементов.

Предпочтительно управление 23 контролирует, является ли данный тип одним из заданных типов, которым должен наполняться один из приемников 12 заклепочных элементов. Таким образом к приемнику 12 заклепочных элементов, соответственно, приемникам 12 заклепочных элементов могут подводиться только такие заклепочные элементы 5, которые соответствуют этому заданному типу.

Предпочтительно предопределенные, релевантные для процесса сверления и/или процесса клепки свойства заклепочных элементов 5, в частности заклепочных элементов 5 как таковых, регистрируются перед подводом к концевому эффектору 2b, в частности перед подводом к приемнику 12 заклепочных элементов. Предпочтительно эти предопределенные, релевантные для процесса сверления и/или процесса клепки свойства являются геометрическими свойствами заклепочных элементов 5, и управление 23 измеряет эти свойства посредством сенсорной системы 24, в частности посредством какого–либо принадлежащего сенсорной системе 24 оптического сенсора 25 и/или принадлежащего сенсорной системе 24 блока 26, 27 проверки. При позднейшем изготовлении клепаного соединения это обеспечивает возможность согласованного сверления и/или клепки соответственно зарегистрированным свойствам заклепочного элемента 5 и/или выбора заклепочного элемента 5, подходящего к произведенному сверлению. В частности, таким образом при изготовлении посредством устройства 1 для изготовления можно эффективно избегать частей головки заклепочного элемента 3, выступающих за пределы предопределенного поля допусков.

Релевантные для процесса сверления и/или процесса клепки свойства заклепочных элементов 5 являются предпочтительно теми свойствами, на основе которых процесс сверления и/или процесс клепки адаптируется характерным для заклепочных элементов образом, в частности для заклепочных элементов 5 одинакового типа, соответственно, теми свойствами, на основе которых для выполненного сверления (просверленного отверстия) выбирается данный заклепочный элемент 5, а не какой–либо заклепочный элемент 5 того же типа.

Здесь и предпочтительно релевантными для процесса сверления и/или процесса клепки свойствами являются длина заклепки и/или диаметр стержня и/или длина стержня. Эти величины здесь и предпочтительно регистрируются сенсорной системой 24, в частности направленным на область 11 захвата сенсором 25. Для регистрации регистрируемых посредством оптического сенсора 25 свойств заклепочных элементов 5, в частности таких свойств, как длина заклепки и/или диаметр стержня и/или длина стержня, управление 23 выполняет преобразование оптической съемки. Это необходимо, так как, например, головки 5d заклепок заклепочных элементов 5 здесь и предпочтительно вызывают слегка наклонное положение в области 12 захвата.

Допуск измерения при этом измерении лежит предпочтительно в пределах минимум 500 мm, более предпочтительно минимум 200 м, более предпочтительно минимум 100 мm.

Предпочтительно управление 23 посредством сенсорной системы 24, в частности оптического сенсора 25, может проверять заклепочные элементы 5 на повреждение. Здесь может, например, распознаваться, отсутствует ли головка 5d заклепки заклепочного элемента 5. При этом регистрация, соответственно, проверка заклепочных элементов 5 посредством направленного на область 12 захвата оптического сенсора 25 осуществляется предпочтительно перед захватом заклепочного элемента 5 манипуляционным узлом 7.

Далее, как описано выше, устройство 1 для изготовления может иметь блок 26, 27 проверки или несколько блоков 26, 27 проверки для регистрации предопределенных, релевантных для процесса сверления и/или процесса клепки свойств заклепочных элементов 5. Управление блоком 26, 27 проверки здесь и предпочтительно тоже осуществляется управлением 23.

Далее, с помощью блока 26, 27 проверки в качестве предопределенных, релевантных для процесса сверления и/или процесса клепки свойств могут измеряться и регистрироваться диаметр головки заклепки и/или длина головки заклепки и/или угол потайной головки заклепки и/или переходный радиус. Переходный радиус представляет собой здесь и предпочтительно радиус между двумя участками заклепочного элемента 5, в частности между головкой заклепки и стержнем заклепки. Дополнительно может также определяться диаметр стержня. Допуск измерения при измерении с помощью блока 26, 27 проверки предпочтительно меньше, в частности по меньшей мере в 10 раз меньше, чем допуск измерения при измерении с помощью оптического сенсора 25, направленного на область 12 захвата.

Кроме того, измерения с помощью оптического сенсора 25, направленного на узел 6 обеспечения заклепочными элементами, и с помощью блока 26, 27 проверки отличаются предпочтительно тем, что с помощью оптического сенсора 14, направленного на область 12 захвата, одновременно и, в частности, полностью регистрируются несколько заклепочных элементов 5, в то время как с помощью блока 26, 27 проверки предпочтительно регистрируется только какой–либо фрагмент заклепочного элемента 5.

В этом примере осуществления блоки 26, 27 проверки выполнены в виде двухсторонней телецентрической системы. Это обеспечивает возможность точного измерения без точного позиционирования заклепочного элемента 5 в блоке 26, 27 проверки. Допуск измерения блока 26, 27 проверки составляет предпочтительно меньше +–5 μm, предпочтительно меньше +–3 μm, также предпочтительно по существу около +–2 μm.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНАБЖЕНИЯ КЛЕПАЛЬНОЙ МАШИНЫ ЗАКЛЕПОЧНЫМИ ЭЛЕМЕНТАМИ | 2018 |

|

RU2759925C2 |

| СПОСОБ НАПОЛНЕНИЯ КАССЕТЫ ДЛЯ ЗАКЛЕПОК ЗАКЛЕПОЧНЫМИ ЭЛЕМЕНТАМИ | 2017 |

|

RU2754940C2 |

| СПОСОБ НАПОЛНЕНИЯ КАССЕТЫ ДЛЯ ЗАКЛЕПОК ЗАКЛЕПОЧНЫМИ ЭЛЕМЕНТАМИ | 2017 |

|

RU2769709C2 |

| РАБОЧИЙ ОРГАН ДЛЯ КЛЕПАЛЬНОГО УСТРОЙСТВА | 2016 |

|

RU2696911C1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

| УСТРОЙСТВО ХРАНЕНИЯ И ВЫДАЧИ ЗАКЛЕПОК | 2011 |

|

RU2569867C2 |

| СПОСОБ КОНТРОЛЯ ЗАКЛЕПКИ | 2015 |

|

RU2720497C2 |

| УЗЕЛ ДЛЯ ВЫДАЧИ УПЛОТНИТЕЛЬНОЙ МАССЫ | 1993 |

|

RU2106927C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ НЕРАЗЪЕМНЫМ ЗАКЛЕПОЧНЫМ ШВОМ | 2006 |

|

RU2288380C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении клепаного соединения конструктивных элементов. Узел (3) снабжения заклепочными элементами имеет узел (6) обеспечения заклепочными элементами и манипуляционный узел (7). Узел (6) для перемещения заклепочных элементов (5) имеет спиральный транспортер (8), включающий спираль (9), которая проходит вокруг продольной оси (2). Продольная ось (2) наклонена относительно направления (G) силы тяжести. Узел (6) обеспечения заклепочными элементами имеет область (11) захвата, к которой спиральный транспортер (8) подводит заклепочные элементы (5). Манипуляционный узел (7) захватывает заклепочные элементы (5) для транспортировки к приемнику (12) заклепочных элементов. В результате обеспечивается возможность простого и гибкого снабжения клепальной машины необходимыми заклепочными элементами. 4 н. и 17 з.п. ф-лы, 5 ил.

1. Узел снабжения заклепочными элементами для обеспечения заклепочными элементами (5) приемника заклепочных элементов, причем этот узел (3) снабжения заклепочными элементами имеет узел (6) обеспечения заклепочными элементами и манипуляционный узел (7),

причем этот узел (6) обеспечения заклепочными элементами для перемещения заклепочных элементов (5) имеет по меньшей мере один спиральный транспортер (8) с продольной осью (L) и спиралью (9), которая проходит вокруг продольной оси (L), причем эта продольная ось (L) наклонена относительно направления (G) силы тяжести,

при этом узел (6) обеспечения заклепочными элементами имеет область (11) захвата, к которой упомянутый по меньшей мере один спиральный транспортер (8) подводит заклепочные элементы (5) и из которой манипуляционный узел (7) захватывает заклепочные элементы (5) для транспортировки к приемнику (12) заклепочных элементов.

2. Узел снабжения заклепочными элементами по п. 1, отличающийся тем, что узел (6) обеспечения заклепочными элементами имеет несколько спиральных транспортеров (8) с продольной осью (L), спираль (9) которых проходит вокруг их соответствующей продольной оси (L), при этом продольные оси (L) по меньшей мере двух, предпочтительно всех, спиральных транспортеров (8) наклонены относительно направления (G) силы тяжести, предпочтительно, что продольные оси (L) по меньшей мере двух, более предпочтительно всех, спиральных транспортеров (8) наклонены в одном и том же направлении, в частности направлены параллельно друг другу.

3. Узел снабжения заклепочными элементами по п. 1 или 2, отличающийся тем, что спиральный транспортер имеет чашу (14) спирали для приема заклепочных элементов (5), в которой расположена спираль (9), предпочтительно чаша (14) спирали выполнена по существу цилиндрической.

4. Узел снабжения заклепочными элементами по одному из пп. 1-3, отличающийся тем, что чаша (14) спирали и спираль (9) выполнены за одно целое и/или что спираль (9) имеет по существу постоянный радиус (R).

5. Узел снабжения заклепочными элементами по одному из пп. 1-4, отличающийся тем, что спиральный транспортер (8) имеет приемник (15) для чаши спирали для приема чаши (14) спирали, предпочтительно что чаша (14) спирали, в частности без помощи инструмента, разъемно расположена в приемнике (15) для чаши спирали.

6. Узел снабжения заклепочными элементами по одному из пп. 1-5, отличающийся тем, что спиральный транспортер (8) имеет двигатель (17), который осуществляет привод чаши (14) спирали, и что предусмотрено сцепление (18), в частности кулачковая муфта, для передачи вращательного движения от двигателя (17) на чашу (14) спирали.

7. Узел снабжения заклепочными элементами по одному из пп. 1-6, отличающийся тем, что спиральный транспортер (8), в частности приемник (15) для чаши спирали и/или чаша (14) спирали, имеет отверстие (20) для подвода заклепочного элемента (5) к области захвата.

8. Узел снабжения заклепочными элементами по одному из пп. 1-7, отличающийся тем, что узел (6) обеспечения заклепочными элементами имеет желоб (21), по которому спиральный транспортер (8), соответственно, спиральные транспортеры (8) подводят заклепочные элементы (5) к области (11) захвата.

9. Узел снабжения заклепочными элементами по одному из пп. 1-8, отличающийся тем, что область (11) захвата образована встряхивающим столом (22).

10. Узел снабжения заклепочными элементами по одному из пп. 1-9, отличающийся тем, что манипуляционный узел (7) представляет собой робот, предпочтительно что манипуляционный узел (7) представляет собой робот по меньшей мере с двумя, более предпочтительно по меньшей мере с тремя, вращательными осями.

11. Узел снабжения заклепочными элементами по одному из пп. 1-10, отличающийся тем, что предусмотрено управление (23) для управления узлом (6) обеспечения заклепочными элементами и/или манипуляционным узлом (7), причем предпочтительно это управление (23) посредством сенсорной системы (24), в частности оптического сенсора (25), регистрирует положение и/или ориентацию заклепочных элементов (5) в области (11) захвата, и что управление (23) на базе положения и/или ориентации заклепочных элементов (5) активирует манипуляционный узел (7), в частности робот, для приема заклепочных элементов (5).

12. Устройство для изготовления клепаного соединения конструктивных элементов, имеющее клепальную машину (2) для обработки конструктивных элементов, узел (3) снабжения заклепочными элементами по одному из пп. 1–11 и приемник (12) заклепочных элементов.

13. Устройство (1) по п. 12, отличающееся тем, что клепальная машина (2) выполнена с возможностью обработки конструктивных элементов в виде структурных конструктивных элементов самолета.

14. Устройство по п. 12 или 13, отличающееся тем, что клепальная машина (2) имеет узел (2a) перестановки и концевой эффектор (2b), причем этот концевой эффектор (2b) имеет клепальный инструмент (2c), предпочтительно что концевой эффектор (2b) имеет сверлильный инструмент (2d) и клепальный инструмент (2c).

15. Устройство по одному из пп. 12-14, отличающееся тем, что приемник (12) заклепочных элементов принимает заклепочные элементы (5) ориентированным образом, в частности в определенном положении, и/или что приемник (12) заклепочных элементов имеет промежуточный накопитель (28) для промежуточного накопления заклепочных элементов (5).

16. Устройство по одному из пп. 12–15, отличающееся тем, что по меньшей мере часть участка транспортировки от приемника (12) заклепочных элементов к клепальной машине (2), в частности к узлу (2a) перестановки и/или к концевому эффектору (2b), выполнена в виде рукава.

17. Устройство по одному из пп. 12–16, отличающееся тем, что на участке транспортировки предусмотрена стрелка (34) для заклепок, предпочтительно что на участке транспортировки между приемником (12) заклепочных элементов и узлом (2a) перестановки предусмотрена стрелка (34) для заклепок.

18. Станция загрузки заклепок, имеющая узел (3) снабжения заклепочными элементами по одному из пп. 1–11 и приемник (12) заклепочных элементов, причем эта станция (1a) загрузки заклепок предназначена для того, чтобы транспортировать заклепочные элементы (5) по меньшей мере частично на участке транспортировки от области (11) захвата к приемнику (12) заклепочных элементов с помощью манипуляционного узла (7).

19. Станция загрузки заклепок по п. 18, отличающаяся тем, что эта станция (1a) загрузки заклепок имеет приемник кассет для заклепок для приема кассеты для заклепок, причем предпочтительно приемник кассет для заклепок или кассета для заклепок имеет приемник (12) заклепочных элементов.

20. Станция загрузки заклепок по п. 18 или 19, отличающаяся тем, что приемник (12) заклепочных элементов принимает заклепочные элементы (5) ориентированным образом, в частности в определенном положении, и/или что приемник (12) заклепочных элементов имеет промежуточный накопитель (28) для промежуточного накопления заклепочных элементов (5).

21. Способ обеспечения заклепочными элементами приемника (12) заклепочных элементов посредством узла снабжения заклепочными элементами по одному из пп. 1–11, при этом заклепочные элементы (5) посредством по меньшей мере одного спирального транспортера (8) перемещают к области (11) захвата и захватывают из области (11) захвата с помощью манипуляционного узла (7) для транспортировки к приемнику (12) заклепочных элементов.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Устройство для последовательной подачи крепежа с головкой | 1981 |

|

SU1122208A3 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАКЛЕПОК, ГВОЗДЕЙ ИЛИ ВИНТОВ В УДЕРЖИВАЮЩУЮ ИХ ЛЕНТУ | 2003 |

|

RU2305018C2 |

| УСТАНОВОЧНЫЙ ИНСТРУМЕНТ СО СРЕДСТВАМИ ДЛЯ КОНТРОЛИРОВАНИЯ ПРОЦЕССОВ УСТАНОВКИ | 2003 |

|

RU2291756C2 |

| 2001 |

|

RU2186841C1 |

Авторы

Даты

2022-04-14—Публикация

2018-03-15—Подача