Изобретение относится к области машиностроения и может быть использовано в конструкциях газотурбинных двигателей (ГТД), в частности в конструкциях опор, в которых требуется снизить осевую нагрузку на радиальные, радиально-упорные или упорные подшипники.

Известны конструкции гидродинамических упорных сегментных подшипников скольжения («Судовые паровые и газовые турбины и их эксплуатация» авторы Слободняк Л.И., Поляков В.И., Учебник. - Л.: Судостроение, 1983 г., рис. 7.13, стр. 243. Патент РФ №2459984 МПК F16C 17/06, опубл. 27.08.2012), которые способны воспринимать осевую нагрузку от ротора.

Недостатком таких конструкций является то, что они имеют сложную конструкцию, значительные габаритные размеры, большую массу, кроме этого к деталям подшипника скольжения предъявляются высокие требования к точности изготовления, обеспечению форм рабочих поверхностей сегментов и опорной поверхности диска ротора, обеспечению расчетной величины рабочего зазора между сегментом и диском, особенно при повышенных температурах жидкости (для исключения сухого и пограничного трения-скольжения в контакте сегментов с диском ротора), увеличенный расход жидкости через подшипник для снятия высоких тепловыделений, возникающих в подшипнике, а также они трудоемки в изготовлении и не применялись в авиации.

Наиболее близкой к техническому решению является конструкция разгрузочного гидравлического устройства, содержащего корпус с осевым упором, при этом корпус с осевым упором расположен в корпусе опоры, содержащей подшипник, а цапфа ротора снабжена упорным выступом («Николаевские газотурбинные двигатели и установки. История создания»; Под общ. ред. докт. техн. наук В.И. Романова. - Николаев: Изд-во «Юг-Информ», 2005 г., стр. 121). К недостаткам данной конструкции можно отнести ее большие габаритные размеры и массу, а также сложность конструкции, что приводит к усложнению регулировки осевых нагрузок, и повышению трудоемкости ее изготовления.

Техническим результатом, на достижение которого направлено данное техническое решение, является упрощение конструкции опоры и повышение ее надежности, за счет снижения и регулирования осевых нагрузок, приходящих на подшипники от ротора, для обеспечения их работоспособности и снижения осевых вибраций от ротора.

Технический результат достигается тем, что в разгрузочном гидравлическом устройстве, которое содержит корпус с осевым упором, при этом корпус с осевым упором расположен в корпусе опоры, содержащей подшипник, а цапфа ротора снабжена упорным выступом, в отличие от известного между стенками осевого упора и упорного выступа цапфы образована рабочая гидравлическая полость повышенного давления, которая обеспечивает регулирование осевой силы, направленной в противоположную сторону осевой силы, действующей на ротор. При этом рабочая гидравлическая полость снабжена уплотнениями и может быть расположена вне корпуса опоры, содержащей подшипник.

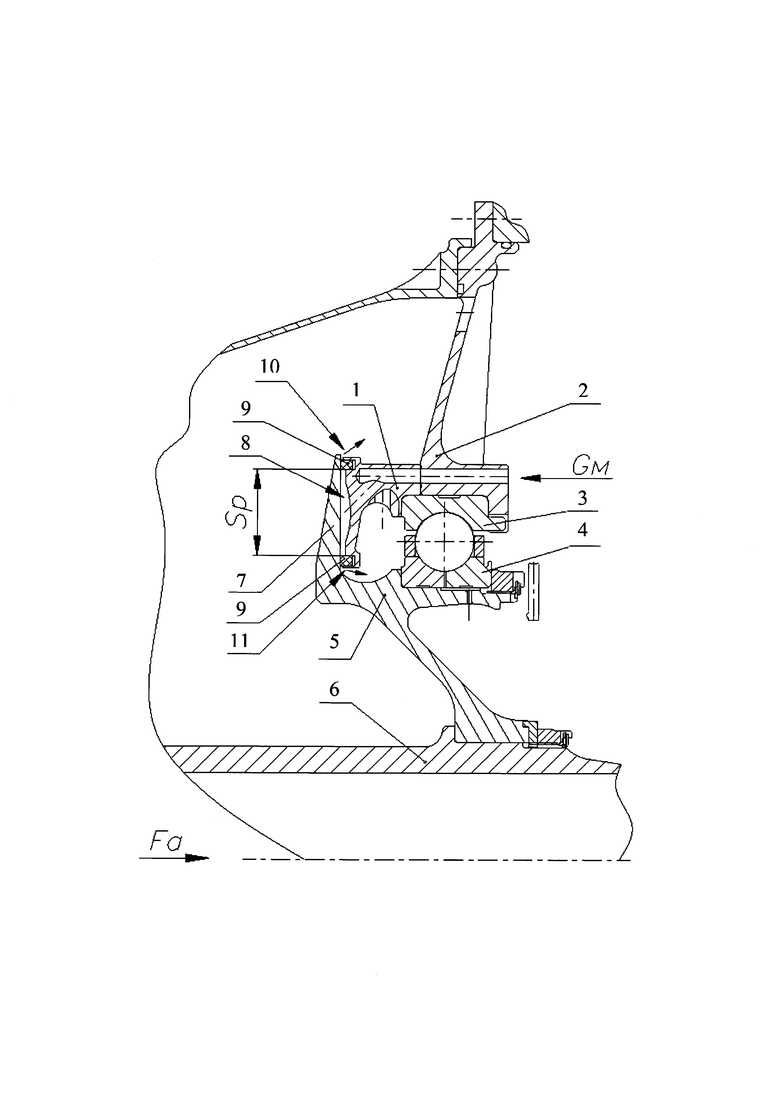

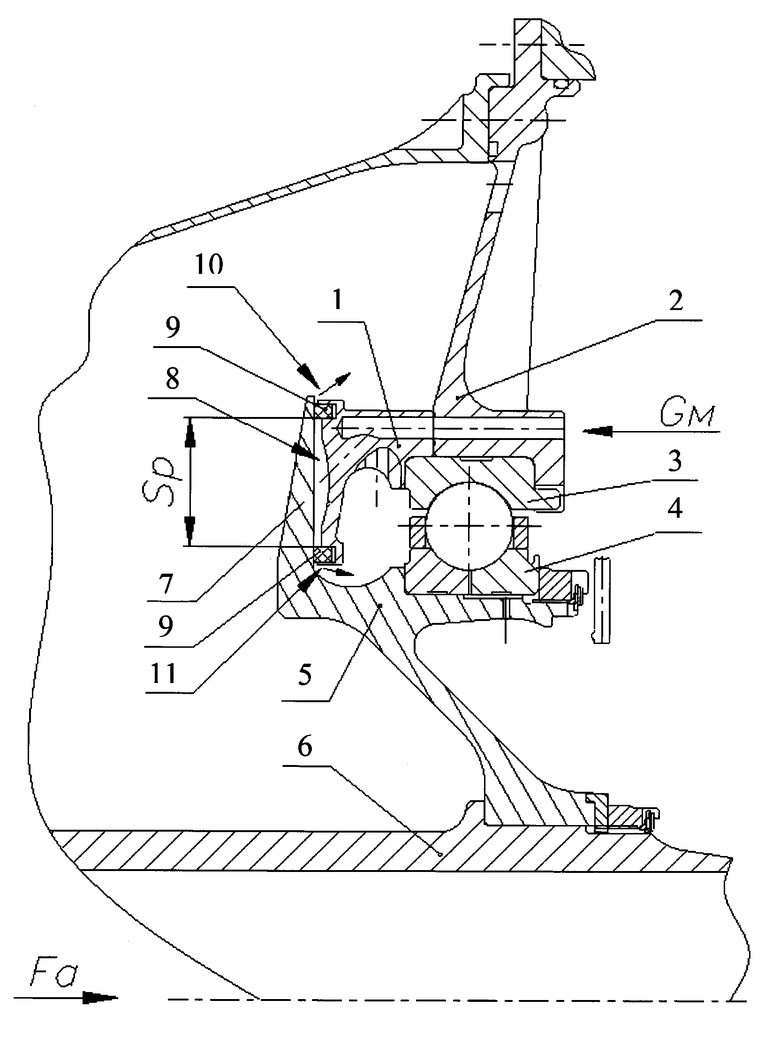

Заявленное решение поясняется рисунком, на котором изображен вид опоры с разгрузочным гидравлическим устройством с кольцевой полостью разгружения.

Разгрузочное гидравлическое устройство (фиг.) содержит корпус с осевым упором 1. Он контактирует с корпусом опоры 2, в котором размещено наружное кольцо 3 подшипника. Внутреннее кольцо 4 подшипника установлено на цапфе 5 ротора 6, снабженной упорным выступом 7. Между стенками осевого упора 1 опоры (статор) и упорного выступа 7 цапфы 5 (ротор) расположена рабочая гидравлическая полость 8 повышенного давления (нагнетания и циркулирования жидкости). Рабочая гидравлическая полость 8 обеспечивает регулирование осевой силы, направленной в противоположную сторону осевой силы, действующей на ротор, вследствие чего выполняется разгружение подшипника, удерживающего ротор 6 в осевом направлении. На торцевых частях рабочей полости 8 размещены уплотнения 9.

В рабочую гидравлическую полость 8 подается жидкость, например масло, давлением настроенной величины. Полость 8 может иметь кольцевую или другую форму. Удержание жидкости в рабочей полости 8 обеспечивается за счет применения уплотнений 9, ограничивающих ее расход в полости 10 и 11.

Например, в качестве уплотнений могут быть применены торцевые графитовые контактные уплотнения (возможно секторные, применяемые для минимизации утечек масла в авиационных двигателях), которые смазываются маслом и работоспособны при следующих условиях в месте контакта рабочих поверхностей: скоростях скольжения [V]≤100 м/с, допустимом параметре давления на скорости скольжения [PV]≤50 МПа×м/с и температуре не более [t]≤350°С (ограничиваются свойствами применяемых жидкостей и материалов контактных пар трения-скольжения).

Настройка требуемого давления жидкости в рабочей гидравлической полости 8 может выполняться клапанами, которые могут устанавливаться в трубопроводе нагнетания. Например на режимах взлетный, набор высоты и крейсерский, когда давление жидкости в трубопроводе нагнетания достигнет установленной величины нижней границы назначенного диапазона, открывается первый клапан (обратный) и масло поступает в рабочую гидравлическую полость 8. При дальнейшем повышении давления, до верхней границы назначенного диапазона, открывается второй клапан (редукционный) и избыточное давление сбрасывается. Вследствие чего может обеспечиваться требуемый диапазон давления жидкости в полости 8 гидравлического устройства.

Под действием повышенного давления масла в рабочей гидравлической полости 8 и подобранной величине рабочей торцевой площади (Sp) осевого упора 1, создается осевая сила, направленная в противоположную сторону осевой силы, действующей от ротора (Fa), вследствие чего снижается осевая нагрузка, приходящая на подшипник. Охлаждение гидравлического устройства при необходимости может обеспечиваться за счет циркуляции жидкости с расходом (Gм), т.е. может отводиться нагретая жидкость и поступать охлажденная.

В результате гидравлическое устройство этого типа может:

- обеспечить значительное снижение величины осевой нагрузки, приходящей на подшипник от ротора, вследствие чего обеспечивается его работоспособность и надежность конструкции;

- обеспечить демпфирование осевых колебаний ротора, вследствие чего также снизятся нагрузки, приходящие на подшипник, и увеличится его ресурс. Демпфирование осевых колебаний ротора положительно скажется и на ресурсе других деталей конструкции;

- минимизировать детали опоры, снизить ее массу и изделия в целом;

- упростить конструкцию опоры и изделия в целом, включая регулирование давлений в полостях от газовой среды, снизить требование по точности изготовления деталей, снизить тепловыделения в опоре и прокачку жидкости через нее, вследствие чего снизятся трудоемкость изготовления и стоимость изделия в целом.

Таким образом, в конструкции опоры применено гидравлическое устройство расчетных габаритных размеров, обеспечивающее требуемый диапазон осевой нагрузки, приходящей на подшипник от ротора и осуществляющее демпфирование осевых вибраций ротора, упрощена ее конструкция, уменьшены ее габаритные размеры, снижена масса и трудоемкость изготовления, применена широко используемая конструкция уплотнений (контактные графитовые уплотнения), вследствие чего обеспечивается работоспособность подшипника и надежность конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| НАСОС | 2000 |

|

RU2187712C2 |

| ЦЕНТРОБЕЖНЫЙ МНОГОСТУПЕНЧАТЫЙ ГОРИЗОНТАЛЬНЫЙ ДВУХОПОРНЫЙ НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 2024 |

|

RU2827928C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 1999 |

|

RU2180055C2 |

| ОПОРНЫЙ УЗЕЛ ПОГРУЖНОЙ ОДНОВИНТОВОЙ НАСОСНОЙ УСТАНОВКИ | 2008 |

|

RU2375604C1 |

| НАСОС | 2005 |

|

RU2288375C1 |

| ОСЕВАЯ ОПОРА ДЛЯ ПОГРУЖНЫХ ВИНТОВЫХ НАСОСОВ | 2007 |

|

RU2368808C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2012 |

|

RU2505719C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 1994 |

|

RU2083881C1 |

| ВИНТОВОЙ КОМПРЕССОР | 1991 |

|

RU2014504C1 |

Изобретение относится к области машиностроения и может быть использовано в конструкциях газотурбинных двигателей (ГТД), в частности в конструкциях опор, в которых требуется снизить осевую нагрузку на радиальные, радиально-упорные или упорные подшипники. Разгрузочное гидравлическом устройство содержит корпус с осевым упором (1), при этом корпус с осевым упором (1) расположен в корпусе опоры (2), содержащей подшипник, а цапфа (5) ротора (6) снабжена упорным выступом (7). Между стенками осевого упора (1) и упорного выступа (7) цапфы (5) образована рабочая гидравлическая полость повышенного давления, которая обеспечивает регулирование осевой силы, направленной в противоположную сторону осевой силы, действующей на ротор (6). При этом рабочая гидравлическая полость снабжена уплотнениями (9) и может быть расположена вне корпуса опоры (2), содержащей подшипник. Технический результат: упрощение конструкции опоры и повышение ее надежности за счет снижения и регулирования осевых нагрузок, приходящих на подшипники от ротора, для обеспечения их работоспособности и снижения осевых вибраций от ротора. 2 з.п. ф-лы, 1 ил.

1. Разгрузочное гидравлическое устройство, содержащее корпус с осевым упором, при этом корпус с осевым упором расположен в корпусе опоры, содержащей подшипник, а цапфа ротора снабжена упорным выступом, отличающееся тем, что между стенками осевого упора и упорного выступа цапфы образована рабочая гидравлическая полость повышенного давления, которая обеспечивает регулирование осевой силы, направленной в противоположную сторону осевой силы, действующей на ротор.

2. Разгрузочное гидравлическое устройство по п. 1, отличающееся тем, что рабочая гидравлическая полость снабжена уплотнениями.

3. Разгрузочное гидравлическое устройство по п. 1, отличающееся тем, что может быть расположено вне корпуса опоры с подшипником.

| Николаевские газотурбинные двигатели и установки | |||

| История создания; Под общ | |||

| ред | |||

| докт | |||

| техн | |||

| наук В.И | |||

| Романова | |||

| - Николаев: Изд-во Юг-Информ, 2005 г., стр | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| УЗЕЛ СОЕДИНЕНИЯ РОТОРОВ КОМПРЕССОРА И ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2542656C1 |

| УЗЕЛ МЕЖВАЛЬНОЙ ОПОРЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2303148C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ | 2014 |

|

RU2579646C1 |

| Устройство для изготовления резиновых трубок с изогнутыми концами | 1986 |

|

SU1421540A1 |

Авторы

Даты

2020-06-18—Публикация

2019-12-04—Подача