Область техники

Изобретение относится к химической установке, содержащей паровой цикл и систему охлаждения, включающую абсорбционный холодильный агрегат, и соответствующим способам модернизации. Изобретение относится, в частности, к установке получения аммиака или метанола.

Уровень техники

Многие установки химического производства, например установки для синтеза аммиака, содержат паровой цикл.

Под установкой синтеза аммиака понимается установка, в которой подпиточный синтез-газ, содержащий водород и азот, получают в головной секции, обычно путем риформинга углеводорода, и далее конвертируют каталитической реакцией в конечный продукт газообразный аммиак.

Паровой цикл обычно включает один или более парогенераторов, потребители пара и по меньшей мере один конденсатор пара. Парогенераторы могут включать теплообменники, вырабатывающие пар путем охлаждения горячего технологического пара, например, горячего отходящего потока каталитического конвертера. К потребителям пара обычно относятся паровые турбины, которые могут вырабатывать энергию или приводить в действие дополнительное оборудование, например, насосы или компрессоры. Часть пара может быть также использована в основном процессе или отведена из установки.

В конденсаторы парового цикла обычно поступает отработанный пар при низком давлении и низкой температуре, обычно при давлении менее 1 бар абс. и температуре менее 100°С. Соответственно, этот конденсатор также называют конденсатором отработанного пара.

Конденсатор отработанного пара охлаждается посредством охлаждающей воды или охлаждающего воздуха. Тепло, высвободившееся при конденсации отработанного пара, отбирается этим теплоносителем и далее отводится в окружающую среду, что нежелательно с точки зрения эффективности, так как теряется большое количество энергии.

Для охлаждения технологических потоков, когда это удобно, могут быть использованы абсорбционные холодильные агрегаты, например, такие агрегаты могут быть использованы в установках синтеза аммиака для охлаждения подпиточного синтез-газа или продуктового газообразного аммиака.

Более детально, входящая в установку синтеза аммиака головная секция в основном включает секцию риформинга, где происходит конверсия углеводородного сырья в необработанный синтез-газ, и секцию очистки, содержащую обычно один или два конвертера сдвига, секцию удаления диоксида углерода и, опционально, секцию метанирования.

Очищенный синтез-газ из секции очистки получается при значительно меньшем давлении, чем давление синтеза (например, 15-30 бар), поэтому этот газ сжимают до давления синтеза, составляющего примерно 80-300 бар, в многоступенчатом компрессоре, приводимом в действие турбиной, входящей в паровой цикл.

Компрессоры для технологического воздуха, используемого в секции риформинга, для аммиака, диоксида углерода или природного газа, также могут приводиться в действие паровыми турбинами из парового цикла.

Конденсатор парового цикла установки синтеза аммиака обычно получает отработанный пар при давлении от 0,2 до 0,7 бар и температуре 60-90°С.

Раскрытие изобретения

Настоящее изобретение направлено на улучшение энергетической эффективности упомянутой выше химической установки.

Замысел изобретения состоит в использовании тепла пара, направляемого в конденсатор отработанного пара, в качестве подводимого тепла для абсорбционной холодильной машины, которая, предпочтительно, может быть использована в установке химического производства (например, установке синтеза аммиака) для повышения ее эффективности. Несмотря на свою низкую температуру, пар, подаваемый в конденсатор отработанного пара, все еще может быть использован для подведения тепла к такой абсорбционной машине. Соответственно, теплосодержание пара эффективно выделяется внутри процесса, вместо того, чтобы быть полностью выведенным в окружающую среду.

Эта задача решается химической установкой согласно п. 1 формулы изобретения.

Химическая установка включает систему охлаждения и паровой цикл, причем система охлаждения содержит по меньшей мере абсорбционный холодильный агрегат, паровой цикл содержит один или более парогенераторов, потребителей пара и по меньшей мере один конденсатор пара, а установка отличается тем, что:

для улавливания по меньшей мере части потока пара, направленного к конденсатору пара, устанавливается теплообменник, и

этот теплообменник передает тепло к рабочей текучей среде абсорбционного холодильного агрегата, для обеспечения по меньшей мере части подводимого тепла, требующегося для работы этой системы охлаждения.

В конденсатор, предпочтительно, подается отработанный пар, выпущенный, например, из паровой турбины. Соответственно, в дальнейшем описании этот конденсатор пара будет также называться конденсатором отработанного пара.

Этот конденсатор не является частью абсорбционного холодильного агрегата. Соответственно, признаком изобретения является то, что теплосодержание по меньшей мере части потока пара, который ранее направлялся на конденсацию, передается на абсорбционный холодильный агрегат. Тепло, ранее переданное охлаждающей среде конденсатора, используется внутри более эффективным способом для приведения в действие холодильного агрегата. Например, это тепло передается рабочей текучей среде абсорбционного холодильного агрегата. В предпочтительном варианте выполнения, тепло передается этой рабочей текучей среде при средней температуре, превышающей температуру конденсации конденсатора.

Предпочтительно, вышеупомянутый теплообменник встроен внутрь паропровода, проходящего к конденсатору отработанного пара. Этот теплообменник обеспечивает обмен теплом между паром и рабочей текучей средой абсорбционного холодильного агрегата. Теплообменник, предпочтительно, содержит находящийся под воздействием пара змеевик или трубный пучок, внутри которого проходит рабочая текучая среда.

Предпочтительно, входящий в теплообменник пар имеет температуру в интервале от 60 до 90°С, более предпочтительно, в интервале от 75 до 85°С.

Рабочей текучей средой, предпочтительно, является бинарный раствор, состоящий из хладагента и абсорбента. Бинарный раствор, предпочтительно, содержит бромид лития (LiBr) и воду, где бромид лития выполняет функцию абсорбента, а вода - хладагента. Хладагентом может быть абсорбированная текучая среда.

В соответствии с вариантом выполнения изобретения, абсорбционный холодильный агрегат подает жидкий хладагент (например, воду) в охладитель, где он нагревается, охлаждая тем самым технологический поток.

Абсорбционный холодильный агрегат в основном содержит:

абсорбер, в котором пары хладагента абсорбируются раствором с высоким содержанием абсорбента (например, LiBr), с образованием слабого раствора абсорбента и выделением некоторого количества тепла;

регенератор, в котором хладагент испаряется из этого слабого раствора, и вышеупомянутый раствор с высоким содержанием отделяется для дальнейшего использования в абсорбере;

конденсатор, в котором пары хладагента, извлеченные из слабого раствора, конденсируется посредством охлаждающей среды (например, охлаждающей воды);

испаритель, в котором сконденсированный хладагент испаряется при пониженном давлении, охлаждая тем самым упомянутый выше жидкий хладагент, который затем используется, например, для процесса охлаждения в холодильной машине.

Согласно другому варианту выполнения изобретения, абсорбционный холодильный агрегат непосредственно охлаждает технологический поток без подачи жидкого хладагента в холодильную машину.

Абсорбером и конденсатором выделяется тепло при низкой температуре, которое в основном передается потоку охлаждающей воды посредством косвенного теплообмена.

Движущей силой процесса является теплота, подводимая к регенератору для отделения паров хладагента от слабого раствора, для получения раствора с высоким содержанием абсорбента.

В соответствии с вариантом выполнения, пар, направляемый в конденсатор отработанного пара, используется для нагревания, в соответствующем нагревателе, получаемого из абсорбера слабого раствора перед его введением в регенератор. В соответствии с другим вариантом выполнения, пар, направляемый в конденсатор отработанного пара, может быть использован для выпаривания слабого раствора внутри самого регенератора.

В результате, можно избежать подведения внешнего тепла к регенератору и существенно его сократить. Это является важным преимуществом настоящего изобретения.

В соответствии с разными вариантами выполнения изобретения, система охлаждения может также включать дополнительный холодильный агрегат и/или компрессионную холодильную машину, помимо вышеупомянутого абсорбционного холодильного агрегата.

В соответствии с предпочтительным вариантом выполнения, химической установкой в соответствии с изобретением является установка синтеза аммиака.

Установка синтеза аммиака содержит головную секцию для вырабатывания подпиточного синтез-газа, и секцию синтеза для конверсии этого подпиточного синтез-газа в продукт, содержащий аммиак. Вырабатывание подпиточного синтез-газа, предпочтительно осуществляется риформингом углеводородного сырья, который может включать первичный риформинг с использованием пара и вторичный риформинг в присутствии потока подходящего окислителя, например воздуха.

Абсорбционный холодильный агрегат установки синтеза аммиака может быть использован для охлаждения воздушного потока, подпиточного синтез-газа и продукта, содержащего аммиак.

В соответствии с другим предпочтительным вариантом выполнения, химической установкой является установка для синтеза метанола.

Другими особенностями настоящего изобретения являются способы модернизации в соответствии с приложенной формулой.

А именно, в настоящем изобретении предлагается способ модернизации химической установки, включающей систему охлаждения и паровой цикл, содержащий один или более парогенераторов, потребителей пара и по меньшей мере один конденсатор пара, в котором:

устанавливают в систему охлаждения абсорбционный холодильный агрегат,

устанавливают теплообменник, приспособленный для перехватывания по меньшей мере части потока пара, направленного к конденсатору пара,

причем теплообменник передает тепло рабочей текучей среде абсорбционного холодильного агрегата для обеспечения по меньшей мере части подводимого тепла, необходимого для работы системы охлаждения.

Также предлагается способ модернизации химической установки, включающей систему охлаждения и паровой цикл, причем система охлаждения содержит абсорбционный холодильный агрегат, а паровой цикл содержит один или более парогенераторов, потребителей пара и по меньшей мере один конденсатор пара, в котором:

устанавливают теплообменник, приспособленный для перехватывания по меньшей мере части потока пара, направленного к конденсатору пара,

причем теплообменник передает тепло рабочей текучей среде абсорбционного холодильного агрегата для обеспечения по меньшей мере части подводимого тепла, необходимого для работы системы охлаждения.

В соответствии с вариантом выполнения изобретения, установка теплообменника включает удаление части существующего паропровода, ведущего к конденсатору отработанного пара, к которому она прилегает (ближайшую к этому конденсатору пара), и введение вместо удаленной части теплообменника между оставшейся частью паропровода и конденсатором отработанного пара. Этим существующим паропроводом является, например, выпускная труба паровой турбины. В соответствии с другим вариантом выполнения, установка теплообменника включает замену существующего паропровода на новый паропровод меньшей длины и введение теплообменника между вновь установленным паропроводом и конденсатором отработанного пара.

Вновь установленный теплообменник, предпочтительно, содержит змеевик или трубный пучок, подвергаемый воздействию пара, и внутри которого проходит рабочая текучая среда. Предпочтительно, теплообменник имеет входное отверстие и выходное отверстие (впуск и выпуск) для этой текучей среды, циркулирующей внутри змеевика или трубного пучка.

Главным преимуществом настоящего изобретения является то, что пар, направляемый в конденсатор(-ы) отработанного пара парового цикла, используется в качестве источника тепла для регенерирования рабочей текучей среды абсорбционного холодильного агрегата. Соответственно, теплосодержание пара эффективно восстанавливается в ходе процесса.

Жидкий хладагент, охлажденный абсорбционным холодильным агрегатом, может быть использован в установке. Например, в установке синтеза аммиака этот жидкий хладагент может быть использован в качестве средства охлаждения для синтез-газа или технологического воздуха, повышая тем самым энергетическую эффективность установки в целом.

Кроме того, благодаря меньшему теплосодержанию пара, подаваемого в конденсатор отработанного пара, для конденсации требуется меньше охлаждающей среды. Это особенно важно, когда в качестве охлаждающей среды используется охлаждающая вода, поскольку сэкономленное количество охлаждающей воды может быть использовано для других целей, например, для отведения тепла, выделяемого абсорбером и конденсатором абсорбционного холодильного агрегата.

Кроме того, благодаря более низкому теплосодержанию пара, подаваемого в конденсатор отработанного пара, рабочее давление этого конденсатора отработанного пара может быть снижено. За счет этого можно повысить эффективность других потребителей пара.

Эти преимущества будут более очевидны при рассмотрении приведенного далее подробного описания, относящегося к предпочтительным вариантам выполнения изобретения.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

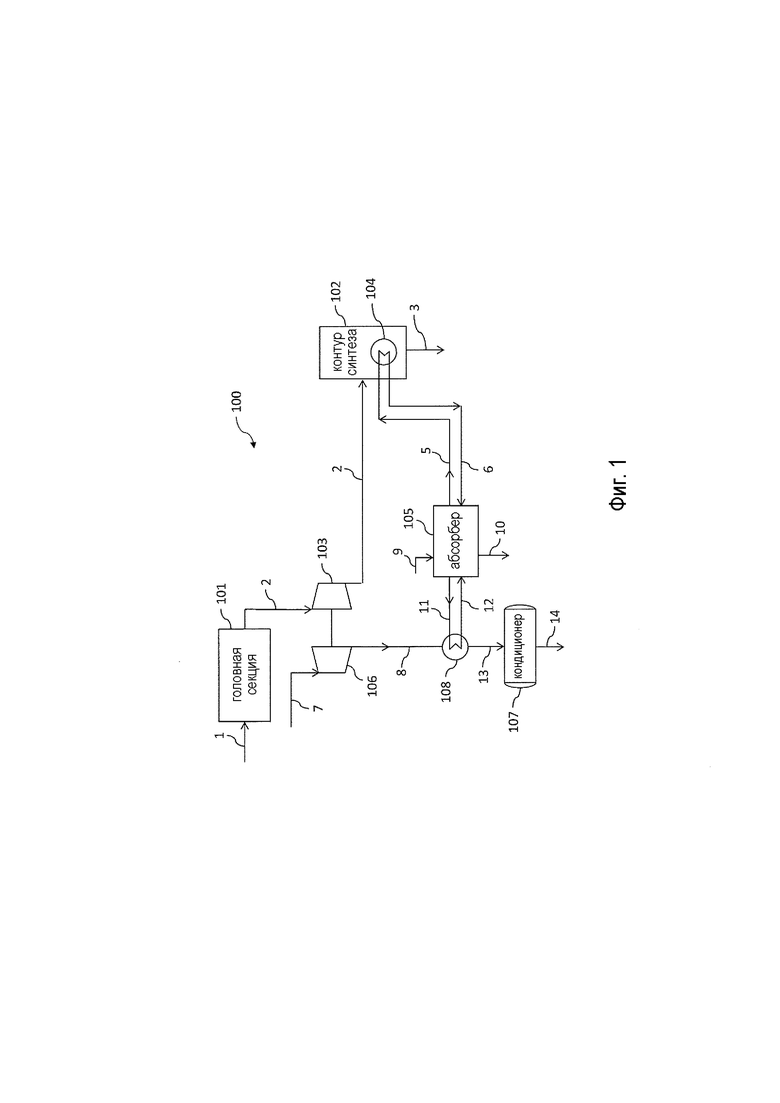

на фиг. 1 представлена упрощенная блок-схема установки синтеза аммиака, в соответствии с предпочтительным вариантом выполнения изобретения;

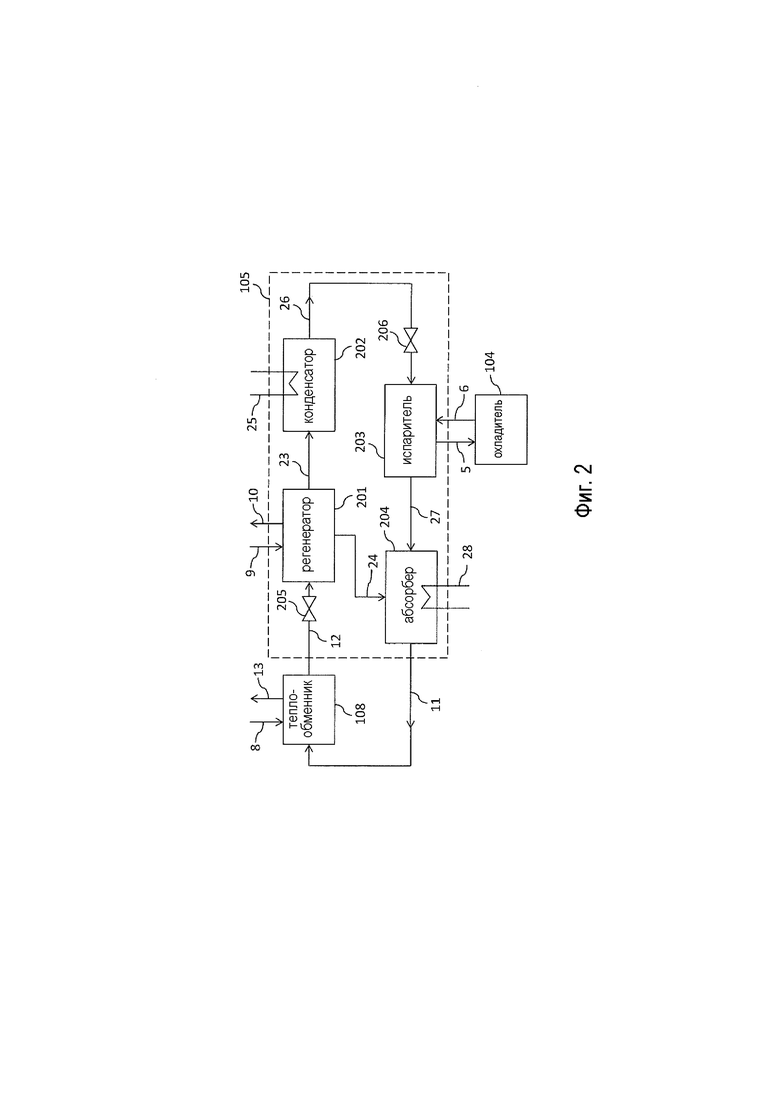

на фиг. 2 представлена упрощенная блок-схема абсорбционного холодильного агрегата установки, показанной на фиг. 1, в соответствии с предпочтительным вариантом выполнения изобретения;

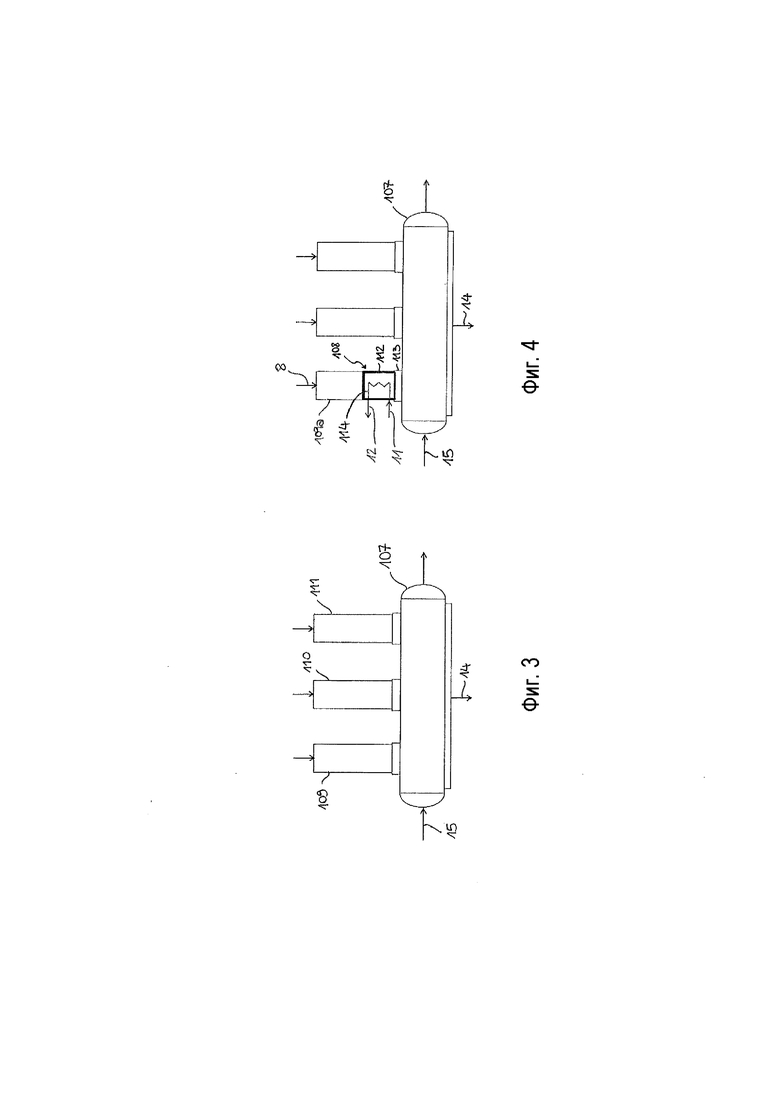

на фиг. 3 изображен конденсатор отработанного пара установки синтеза аммиака, в соответствии с уровнем техники;

на фиг. 4 изображен конденсатор отработанного пара установки синтеза аммиака, в соответствии с вариантом выполнения изобретения.

Подробное описание осуществления изобретения

На фиг. 1 представлена упрощенная схема установки 100 синтеза аммиака.

Риформинг углеводородного сырья 1 осуществляется в головной секции 101, вырабатывающей подпиточный синтез-газ 2. Этот синтез-газ 2 получают в головной секции 101 при давлении 15-30 бар или более и подают для синтеза в контур 102 синтеза через многоступенчатый компрессор 103 синтез-газа. Контур 102 синтеза работает при давлении синтеза, составляющем примерно 80-300 бар.

В контуре 102 синтеза вырабатывается продукт 2, содержащий аммиак. Контур 102 синтеза содержит охладитель 104, получающий охлажденный жидкий хладагент 5 из абсорбционного холодильного агрегата 105 и обеспечивающий охлаждение продукта 3, содержащего аммиак. Получающийся в результате горячий жидкий хладагент 6 возвращается затем в абсорбционный холодильный агрегат 105.

Установка 100 синтеза аммиака также содержит паровой цикл, который обычно включает парогенераторы и паровые турбины. Парогенераторы включают, например, теплообменники, отводящие тепло от головной секции 101, например, от горячего конвертированного газа. Паровые турбины включают, например, турбину 106, соединенную с многоступенчатым компрессором 103 синтез-газа, которая питается паром 7. Для простоты, в примере на фигуре показана только паровая турбина 106.

Паровой цикл также включает конденсатор 107 отработанного пара, который принимает пар, отходящий от одной или более паровых турбин, например, пар 13.

Паровой цикл может также вырабатывать пар 9, являющийся источником подводимого тепла в абсорбционный холодильный агрегат 105, выходящий из которого пар 10 может иметь меньшее теплосодержание.

По меньшей мере часть тепла, подводимого в абсорбционный холодильный агрегат 105, поступает через теплообменник 108 от пара 8 перед его конденсацией в конденсаторе 107 отработанного пара.

Точнее говоря, абсорбционный холодильный агрегат 105 использует рабочую текучую среду. Для регенерации этой рабочей текучей среды требуется тепло, в соответствии с известным принципом работы абсорбционных машин. В примере, иллюстрированном фиг. 1-4, делается ссылка на водный раствор LiBr, где LiBr выполняет функцию абсорбента, а вода - хладагента.

В примере на фиг. 1, рабочая текучая среда 11 подается, предпочтительно, посредством насоса (не показан) в теплообменник 108, где она нагревается паром 8. Полученная таким образом нагретая текучая среда 12 возвращается в абсорбционный холодильный агрегат 105, а пар 13, выходящий из теплообменника 108 с низким теплосодержанием, направляется в конденсатор 107 отработанного пара. Этот конденсатор 107 отработанного пара вырабатывает сконденсированный пар 14.

Как показано на фиг. 2, абсорбционный холодильный агрегат 105 в основном содержит регенератор 201, конденсатор 202, испаритель 203 и абсорбер 204.

После подогрева в теплообменнике 108, рабочая текучая среда 12 подвергается быстрому сбросу давления на клапане 205, после чего поступает в регенератор 201, где водяной пар 23 отделяется от раствора 24 с высоким содержанием LiBr. Этот раствор 24 возвращается обратно в абсорбер 204.

Согласно примеру, иллюстрированному на фиг. 2, поток 9 подводится как дополнительная теплота в регенератор 201 для лучшей регенерации рабочей текучей среды, а пар 10 с более низким теплосодержанием отводится из абсорбционного холодильного агрегата 105.

Водяной пар 23, отделенный в регенераторе 201, направляется в конденсатор 202, где он конденсируется охлаждающей средой 25 (например, охлаждающей водой) с получением конденсата 26. Конденсат 26 подается в испаритель 203 через клапан 206. В испаритель 203 также подается горячий жидкий хладагент 6, поступающий из охладителя 104, где происходит его регенерация. Соответственно, внутри испарителя 203 конденсат 26 испаряется при более низком давлении с получением водяного пара 27, а жидкий хладагент 6 охлаждается и, благодаря этому, становится снова пригодным для процесса охлаждения в охладителе 104.

Водяной пар 27 подается в абсорбер 204, где он поглощается раствором 24 с высоким содержанием LiBr при содействии охлаждающей воды 28. В абсорбере 204 получается слабый раствор 11 LiBr, который поступает в теплообменник 108, где он нагревается паром 8 с получением потока 12.

В соответствии с другим вариантом выполнения изобретения, абсорбционный холодильный агрегат непосредственно охлаждает продукт 3, содержащий аммиак, без подачи жидкого хладагента 5 в охладитель.

Предпочтительный вариант теплообменника 108 изображен на фиг. 4. Этот вариант выполнения может, предпочтительно, быть получен модернизацией системы, показанной на фиг. 3.

Согласно фиг. 3, конденсатор 107 получает пар по нескольким трубопроводам 109, 110, 111, например, выпускным трубам паровых турбин, и производит пароконденсат 14. Охлаждающей средой 15, используемой в конденсаторе 107, является, например, охлаждающая вода.

Способ модернизации в соответствии с вариантом выполнения, представленном на фиг. 4, включает: замену одного или более из трубопроводов 109-111, например, трубопровода 109, на новую выпускную трубу 109а меньшей длины; установку теплообменника 108 между трубой 109а и соплом 113 конденсатора 107; установку змеевика или трубного пучка 114 внутри кожуха 112 теплообменника 108 для циркуляции рабочей текучей среды 11, поступающей из абсорбционного холодильного агрегата 105.

В соответствии с другим вариантом выполнения, способ модернизации может содержать удаление части трубопровода 109 с последующей установкой теплообменника 108 вместо удаленной части.

В соответствии с изобретением, теплосодержание пара 8, отведенного от паровых турбин установки синтеза аммиака, восстанавливается и, предпочтительно, используется в абсорбционном холодильном агрегате 105, вместо того, чтобы быть выведенным посредством конденсации пара 8 в конденсатор 107 отработанного пара. Соответственно, именно пар 13, выходящий из теплообменника 108, и имеющий теплосодержание меньше, чем пар 8, подлежит конденсации внутри конденсатора 107 отработанного пара с образованием пароконденсата 14.

Изобретение относится к химической установке, содержащей паровой цикл и систему охлаждения. Система охлаждения содержит абсорбционный холодильный агрегат. Паровой цикл содержит один или более парогенераторов, потребителей пара и по меньшей мере один конденсатор пара. Причем для перехватывания по меньшей мере части потока пара, направленного к конденсатору пара, устанавливается теплообменник, который передает тепло рабочей текучей среде абсорбционного холодильного агрегата для обеспечения по меньшей мере части подводимого тепла, требующегося для работы системы охлаждения. Обеспечивается улучшение энергетической эффективности химической установки. 3 н. и 11 з.п. ф-лы, 4 ил.

1. Химическая установка (100), включающая систему охлаждения и паровой цикл, причем система охлаждения содержит по меньшей мере абсорбционный холодильный агрегат (105), а паровой цикл содержит один или более парогенераторов, потребителей пара и по меньшей мере один конденсатор (107) пара, отличающаяся тем, что:

имеется теплообменник (108) для перехватывания по меньшей мере части потока (8) пара, направленного к конденсатору (107) пара, и

теплообменник (108) выполнен с возможностью передачи тепла к рабочей текучей среде (11) абсорбционного холодильного агрегата (105) для обеспечения по меньшей мере части подводимого тепла, требующегося для работы системы охлаждения.

2. Установка по п. 1, в которой теплообменник встроен внутрь паропровода (109а), идущего к конденсатору (107) пара.

3. Установка по п. 1 или 2, в которой теплообменник (114) содержит находящийся под воздействием пара (8) змеевик или трубный пучок, внутри которого проходит рабочая текучая среда (11).

4. Установка по любому из предыдущих пунктов, в которой пар на входе в теплообменник (108) имеет температуру в интервале от 60 до 90°С, предпочтительно в интервале от 75 до 85°С.

5. Установка по любому из предыдущих пунктов, в которой рабочей текучей средой абсорбционного холодильного агрегата является бинарный раствор, состоящий из хладагента и абсорбента.

6. Установка по п. 5, в которой бинарный раствор содержит бромид лития и воду.

7. Установка по любому из предыдущих пунктов, пригодная для синтеза аммиака и содержащая головную секцию (101) для вырабатывания подпиточного синтез-газа (2) и секцию (102) синтеза для конверсии этого подпиточного синтез-газа (2) в продукт (3), содержащий аммиак, причем вырабатывание подпиточного синтез-газа (2), предпочтительно, осуществляется риформингом углеводородного сырья, опционально, в присутствии технологического воздуха.

8. Установка по п. 7, в которой абсорбционный холодильный агрегат (105) используется для охлаждения подпиточного синтез-газа (2) или продукта (3), содержащего аммиак, или технологического воздуха.

9. Установка по любому из пп. 1-6, пригодная для синтеза метанола.

10. Способ модернизации химической установки (100), включающей систему охлаждения и паровой цикл, содержащий один или более парогенераторов, потребителей пара и по меньшей мере один конденсатор (107) пара,

отличающийся тем, что:

устанавливают в систему охлаждения абсорбционный холодильный агрегат (105),

устанавливают теплообменник (108), приспособленный для перехватывания по меньшей мере части потока (8) пара, направленного к конденсатору (107) пара,

причем теплообменник (108) передает тепло рабочей текучей среде (11) абсорбционного холодильного агрегата (105) для обеспечения по меньшей мере части подводимого тепла, необходимого для работы системы охлаждения.

11. Способ модернизации химической установки (100), включающей систему охлаждения и паровой цикл, причем система охлаждения содержит абсорбционный холодильный агрегат (105), а паровой цикл содержит один или более парогенераторов, потребителей пара и по меньшей мере один конденсатор (107) пара,

отличающийся тем, что

устанавливают теплообменник (108), приспособленный для перехватывания по меньшей мере части потока (8) пара, направленного к конденсатору (107) пара,

причем теплообменник (108) передает тепло рабочей текучей среде (11) абсорбционного холодильного агрегата (105) для обеспечения по меньшей мере части подводимого тепла, необходимого для работы системы охлаждения.

12. Способ по п. 10 или 11, в котором при установке теплообменника (112):

удаляют паропровод (109), ранее проходящий к конденсатору (107) пара, и

устанавливают новый паропровод (109а) меньшей длины, и

устанавливают теплообменник (112) между вновь установленным паропроводом (109а) и конденсатором (107).

13. Способ по п. 10 или 11, в котором при установке теплообменника (112):

удаляют часть паропровода (109), проходящего к конденсатору (107) пара, ближайшую к этому конденсатору (107) пара, и

устанавливают теплообменник (112) вместо удаленной части.

14. Способ по любому из пп. 10-13, в котором теплообменник (112) имеет впуск и выпуск для рабочей текучей среды.

| EP 3106435 A1, 21.12.2016 | |||

| US 3266268 A, 16.08.1966 | |||

| JP 2014125923 A, 07.07.2014 | |||

| Способ повышения избирательности радиоприемных устройств | 1934 |

|

SU42161A1 |

| RU 2005114278 A, 20.11.2006. | |||

Авторы

Даты

2021-10-28—Публикация

2018-06-05—Подача