Изобретение касается способа тепловой обработки компонента, который состоит из металлического сплава, в частности, материала из легкого металла, в котором или на котором, по меньшей мере, на одну секцию поверхности нанесено глазурное или эмалевое покрытие.

Как подробно объяснено в статье «Möglichkeiten und Grenzen der Emaillierung von Leichtmetallen» [Возможности и ограничения покрытия легких металлов эмалью], автор - кандидат технических наук Вольфганг Кюхн (Wolfgang Kühn), опубликована в журнале Oberflächen Polysurfaces № 2/09, страницы 6 - 9, эмалевые покрытия представляют собой слои стекла, которые нанесены на подложки, которые предназначены для них, помимо прочего в плане температуры плавления и коэффициентов теплового расширения. Они объединяют характеристики стеклянной поверхности с характеристиками материала и обработки, которыми отличаются металлы. В отличие от других покрытий, в ходе сушки в печи соответствующего эмалевого покрытия образуется слоистый материал стекло-металл, в котором между стеклянным материалом и металлической подложкой образуются промежуточные слои, известные как интерметаллические фазы. Указанное обеспечивает особенно сильную связь покрытия с металлом. С этой целью современные эмали представляют собой многокомпонентные смеси, эвтектические точки которых используют при низких температурах сушки в печи для достижения очень хорошей механической твердости и стойкости к химическому воздействию.

Из документа DE 10 2010 025 286 A1 также известно, что внутренние поверхности выпускных каналов литых частей из легких металлов, таких как, например, головки блоков цилиндров для двигателей внутреннего сгорания, возможно эффективно защитить от тепловых перегрузок путем нанесения, по меньшей мере, на некоторые секции покрытия, которое образовано из стеклянного материала. Практическая реализация этого предложения представляет собой особенную задачу, когда, с одной стороны, покрытие должно выдерживать механические и тепловые нагрузки, возникающие при работе, и, с другой стороны, должно позволять обрабатывать секции соответствующего компонента, прилегающие к секции поверхности с покрытием, без риска выкрашивания покрытия.

Когда глазурное или эмалевое покрытие, описанное в документе WO 2015/018795 A1, наносят на поверхности компонентов, выполненных из легкого металла, становится понятно, что такое покрытие по-прежнему может безопасно выдерживать тепловые и механические нагрузки и надежно защищать подложку из легкого металла, если температура, воздействию которой подвергается рассматриваемый компонент на поверхности с эмалевым покрытием при работе, гораздо больше температуры плавления материала из легкого металла и самого покрытия. Таким образом, такие эмалевые пудры особенно хорошо подходят для нанесения на поверхности, которые при использовании подвергаются воздействию потока горячего выхлопного газа. Такие поверхности обычно присутствуют в области каналов перемещения выхлопного газа, содержащихся в компонентах двигателей внутреннего сгорания, головок блоков цилиндров, турбокомпрессоров и так далее. Компоненты такого рода на практике обычно изготавливают с помощью литья.

Настоящим содержание документа WO 2015/018795 A1 включается в настоящую заявку посредством ссылки.

Как подробно показано в документе WO 2015/018795 A1, на секцию поверхности, на которую должно быть нанесено глазурное или эмалевое покрытие, наносят подходящим образом выполненную суспензию твердых частиц или аналогичное. Далее указанный компонент нагревают, полностью или, по меньшей мере, в области соответствующей секции поверхности до температуры сушки в печи. При этой температуре, стеклянная матрица покрытия расплавляется и между покрытием и основным материалом компонента создается химическая связь.

Механические связи литых частей, выполненных из материалов из легкого металла, в частности, сплавов алюминия, могут быть точно отрегулированы с помощью подходящей тепловой обработки. Таким образом, с помощью аустенизирующего отжига с последующим закаливанием, в ходе которого указанный компонент с высокой скоростью доводят до низкой целевой температуры, например, до комнатной температуры, можно значительно увеличить прочность компонента. Доказано, что указанное является особенно экономичным, если сушка в печи и нагревание до температуры закаливания, при которой имеет место закаливание, осуществляют в ходе одного процесса.

Тем не менее, практические испытания показали, что выкрашивание глазурного или эмалевого покрытия может происходить в случае, если после нагревания до температуры, превосходящей обычную температуру сушки в печи глазурного или эмалевого покрытия, происходит закаливание с очень большими скоростями охлаждения, такими, которые характерны для закаливания в воде. Тем не менее, закаливание с именно такими высокими скоростями охлаждения часто необходимо применять для компонентов, которые при использовании подвергаются воздействию высоких механических нагрузок, например, головок блоков цилиндров для двигателей внутреннего сгорания. Одновременно, эти компоненты являются типичными примерами компонентов, которые покрывают в областях высокой тепловой нагрузки глазурным или эмалевым покрытием, тип которого описан в настоящем документе.

С учетом указанного уровня техники, возникла проблема указания способа, в соответствии с которым возможно упомянутое выше и который направлен на тепловую обработку компонентов, которые состоят из металлических материалов, в частности материалов из легких металлов, и на которых, по меньшей мере, одна секция поверхности снабжена глазурным или эмалевым покрытием, так что, с одной стороны, достигается максимальная прочность указанного компонента, и, с другой стороны, надежно исключается выкрашивание глазурного или эмалевого покрытия.

В настоящем изобретении эта задача решена с помощью способа, указанного в пункте 1 формулы изобретения.

Целесообразные конфигурации изобретения указаны в зависимых пунктах формулы изобретения, и они подробно будут описаны ниже вместе с общей идеей изобретения.

В соответствии со способом из настоящего изобретения, который направлен на тепловую обработку компонента, который состоит из металлического материала, в частности, материала из легкого металла, в котором или на котором, по меньшей мере, на одну секцию поверхности нанесено глазурное или эмалевое покрытие, соответствующий компонент, согласующийся с изложенным выше уровнем техники, нагревают до некоторой температуры нагревания, которая, по меньшей мере, равна минимальной температуре закаливания. Далее компонент закаливают, начиная с температуры, которая, в свою очередь, по меньшей мере, равна минимальной температуре закаливания, что делают для получения в компоненте высокопрочной микроструктуры.

Температуру нагревания, до которой компонент нагревают перед закаливанием, вычисляют так, чтобы температура компонента в начале процесса закаливания, учитывающая также возможные температурные потери, возникающие из-за перемещения компонента или других промежуточных рабочих этапов, была, по меньшей мере, равна минимальной температуре закаливания.

В соответствии с изобретением, при таком способе, глазурное или эмалевое покрытие до закаливания, по меньшей мере, его свободной поверхности, предварительно охлаждают до температуры предварительного охлаждения, которая максимально соответствует температуре, при которой глазурное или эмалевое покрытие начинает размягчаться.

Здесь, в соответствии с изобретением, скорость охлаждения, с которой предварительно охлаждают глазурное или эмалевое покрытие, меньше скорости охлаждения, достигаемой при закаливании.

Следовательно, с помощью предварительного охлаждения, осуществляемого в соответствии с изобретением, глазурное или эмалевое покрытие предварительно охлаждают перед закаливанием достаточно медленно до температуры, которая меньше температуры компонента, которая обычно меньше минимальной температуры закаливания и при которой глазурное или эмалевое покрытие снова отвердевает. Здесь целевая температура предварительного охлаждения, в понимании настоящего изобретения, обычно является температурой, выше которой имеют место размягчение стеклянной матрицы и упомянутые выше химические процессы, в результате чего глазурное или эмалевое покрытие на постоянной основе и крепко связывается с металлическим материалом компонента. В ходе предварительного охлаждения покрытие охлаждают, по меньшей мере, в области его свободной поверхности до температуры, которая ниже этой целевой температуры.

Здесь способ, соответствующий изобретению, оказался особенно подходящим для тепловой обработки компонентов, которые состоят из материала из легкого металла, в частности, материала на основе алюминия.

Способ, соответствующий изобретению, позволяет изготавливать находящиеся под высокой нагрузкой компоненты, глазурное или эмалевое покрытие которых полностью поддерживается во время закаливания. Компоненты с глазурным или эмалевым покрытием областей компонентов могут подвергнуться тепловой обработке с закаливанием без ограничений на температуру аустенизирующего отжига, даже если покрытие позволяет только значительно более низкие температуры для обеспечения отсутствия дефектов. Следовательно, максимальные достижимые механические свойства отлитого материала могут быть использованы в максимальной степени.

Когда глазурное или эмалевое покрытие размягчилось в результате нагревания до температуры нагревания, которая соответствует, по меньшей мере, минимальной температуре закаливания и, таким образом, которая больше обычной температуры сушки в печи, установленной для сушки в печи глазурного или эмалевого покрытия, с помощью предварительного охлаждения, соответствующего изобретению, глазурное или эмалевое покрытие снова отвердевает, по меньшей мере, до такой степени, что оно надежно связывается с металлической подложкой компонента и, таким образом, оно способно выдерживать быстрое изменение температуры в ходе последующего закаливания компонента в целом, без выкрашивания.

Так как предварительное охлаждение глазурного или эмалевого покрытия осуществляют после нагревания компонента до температуры нагревания, то во время предварительного охлаждения может случиться, что компонент аналогично охладится до определенной степени. Следовательно, в этом случае минимальная температура закаливания, от которой начинается закаливание компонента, расположена ниже изначально достигнутой температуры нагревания, или температура нагревания установлена существенно выше, так что температура компонента, даже после падения температуры, имеющего место в ходе предварительного охлаждения, расположена выше минимальной температуры закаливания.

Температура предварительного охлаждения, до которой предварительно охлаждают глазурное или эмалевое покрытие, обычно может быть, по меньшей мере, на 30°C, в частности, по меньшей мере, на 50°C меньше минимальной температуры закаливания.

Когда компоненты выполнены из алюминиевого материала, подходящие температуры сушки в печи и, таким образом, температуры, при которых начинается размягчение стеклянной матрицы глазурного или эмалевого покрытия, обычно находятся в диапазоне 480 - 650°C, в частности, в диапазоне 510 - 540°C. Следовательно, выкрашивание глазурного или эмалевого покрытия из компонентов, выполненных из алюминиевых материалов, может быть предотвращено особенно надежно, если температура предварительного охлаждения составляет максимум 480°C, в частности, максимум 470°C или 450°C. В отличие от сказанного, обычные минимальные температуры закаливания компонентов, состоящих из алюминиевых материалов, составляют, по меньшей мере, 480°C, в частности, по меньшей мере, 500°C, при этом особенно целесообразными на практике оказались температуры закаливания, равные, по меньшей мере, 520°C, в частности, по меньшей мере, 530°C.

В соответствии с изобретением, предварительное охлаждение глазурного или эмалевого покрытия до температуры предварительного охлаждения может быть осуществлено путем прохождения потока текучей среды вдоль глазурного или эмалевого покрытия. Для указанного особенно подходит подходящий поток газа с управляемой температурой. Сжатый воздух признан особенно целесообразным охлаждающим газом для указанного, так как в рабочей среде, в которой используют способ, соответствующий изобретению, он легко доступен и поток сжатого воздуха может быть легко отрегулирован так, чтобы обеспечивать нужное охлаждение. Тем не менее, очевидно, что могут быть использованы другие газы, такие как защитный газ, например, азот или аналогичные, если они доступны или приспособлены, например, для исключения реакций между металлической подложкой и потоком газа. Соответствующий поток газа может быть направлен с помощью устройства с соплами по направлению к глазурному или эмалевому покрытию с целью обеспечения концентрации охлаждения на соответствующей секции поверхности, на которую нанесено глазурное или эмалевое покрытие.

Физически толщина слоя и тепловые физические данные приводят к некоторой скорости распространения волны температуры, вызванной средой охлаждения, продвижение которой определяется тем, что известно как теплопроводность или температуропроводность глазурного или эмалевого покрытия. Металлическая подложка компонента остается незатронутой, при условии, что тепловая волна не достигает литой поверхности в результате предварительного охлаждения. Для толщин слоев глазурных или эмалевых покрытий, которые упомянуты в настоящем документе и которые обычно используются на практике, времен охлаждения, которые составляют максимум 60 секунд, в частности, максимум 40 секунд, обычно достаточно для указанного. Охлаждение до температуры, меньшей необходимой минимальной температуры закаливания для обычных толщин слоя, может быть надежно обеспечено путем ограничения длительности предварительного охлаждения до максимум 20 секунд, в частности до 5 - 20 секунд.

Обычные толщины слоя для глазурного или эмалевого покрытия находятся в диапазоне до 5 мм, в частности, до 2 мм.

Конкретная длительность предварительного охлаждения глазурного или эмалевого покрытия, нужная в каждом случае, может быть определена обычным образом, известным специалисту в рассматриваемой области, с помощью экспериментальных измерений на тестовых деталях компонентов, подлежащих тепловой обработке. С этой целью, с помощью метрологических средств записывают или теоретически определяют, с одной стороны, падение температуры глазурного или эмалевого покрытия, имеющее место в ходе предварительного охлаждения, и, с другой стороны, температурный профиль в области границы между глазурным или эмалевым покрытием и металлическим материалом компонента, поддерживающим указанное покрытие. В идеале длительность предварительного охлаждения устанавливают так, что температура материала из легкого металла для компонента на секции поверхности, на которую нанесено глазурное или эмалевое покрытие, по меньшей мере, равна минимальной температуре закаливания.

По сути, здесь считаем, что для цели, которая соответствует изобретению, достаточно, чтобы до температуры предварительного охлаждения охлаждалась только свободная поверхность глазурного или эмалевого покрытия, так что в области глазурного или эмалевого покрытия, граничащей с металлической подложкой, по-прежнему, превалирует более высокая температура, находящаяся в районе минимальной температуры закаливания. Просто с помощью предварительного охлаждения, ограниченного свободной поверхностью покрытия и, таким образом, слоями глазурного или эмалевого покрытия, находящимися вблизи этой поверхности, предотвращают выкрашивание глазурного или эмалевого покрытия в ходе последующего закаливания. Так как покрытие одновременно уже охлаждено на поверхности, то таким образом образованный блок из компонента и основания слоя находится под сжимающим напряжением, что также увеличивает стойкость.

Ориентированные на практику скорости предварительного охлаждения находятся в диапазоне менее 5 К/с, при этом для скоростей охлаждения, составляющих, по меньшей мере, 0,5 К/с, предварительное охлаждение может происходить быстро, так что в ходе предварительного охлаждения глазурного или эмалевого покрытия не происходит чрезмерного охлаждения оставшейся части компонента.

Тепловая обработка, осуществляемая в соответствии с изобретением, обычно может быть выполнена как аустенизирующий отжиг с последующим закаливанием. Если компоненты являются литыми компонентами, выполненными из материалов из легкого металла, в частности, алюминиевых материалов, то обычное время отжига составляет 0,5 - 5 часов.

Далее может быть осуществлено закаливание компонента со скоростями охлаждения, составляющими, по меньшей мере, 5 К/с, в частности, составляющими, по меньшей мере, 7 К/с или составляющими, по меньшей мере, 10 К/с. Скорости охлаждения, доходящие до 50 К/с, оказались надежными на практике, при этом конкретные скорости охлаждения, достигаемые в каждом случае для компонентов с очень разными толщинами стенок и локальными концентрациями материалов по объему компонентов, могут быть очень разными.

Фактическое закаливание компонентов может быть осуществлено обычным образом после предварительного охлаждения глазурного или эмалевого покрытия, которое соответствует изобретению. В настоящем документе вода является особенно подходящей средой закаливания. Тем не менее, при необходимости, также могут быть использованы другие среды закаливания, такие как распыленный туман, полимеры, масла или газы.

Скорость охлаждения, достигаемая в каждом случае, может быть установлена здесь аналогично известным способом с помощью температуры среды закаливания. Если в качестве среды закаливания используют воду, то, в качестве примера, температура воды может достигать температуры кипения, чтобы исключить чрезмерно высокие скорости охлаждения компонента.

Как уже отмечено выше, способ, соответствующий изобретению, особенно подходит для тепловой обработки компонентов двигателей внутреннего сгорания, в которых предусмотрен, по меньшей мере, один канал, в котором, по меньшей мере, на одну секцию поверхности нанесено глазурное или эмалевое покрытие.

Для предотвращения чрезмерного охлаждения в ходе предварительного охлаждения секций компонента, граничащих с секцией, на которую нанесено глазурное или эмалевое покрытие, они могут быть защищены от соответствующей среды охлаждения путем применения экранов, изолирующих материалов и подобного.

После закаливания компоненты, для которых осуществлялась тепловая обработка в соответствии с изобретением, могут пройти другие этапы обработки, такие как выдержка, которые осуществляют обычным образом с целью дополнительной оптимизации свойств компонентов для соответствующего применения.

Далее изобретение описано более подробно с использованием чертежа, показывающего некоторый пример варианта осуществления изобретения.

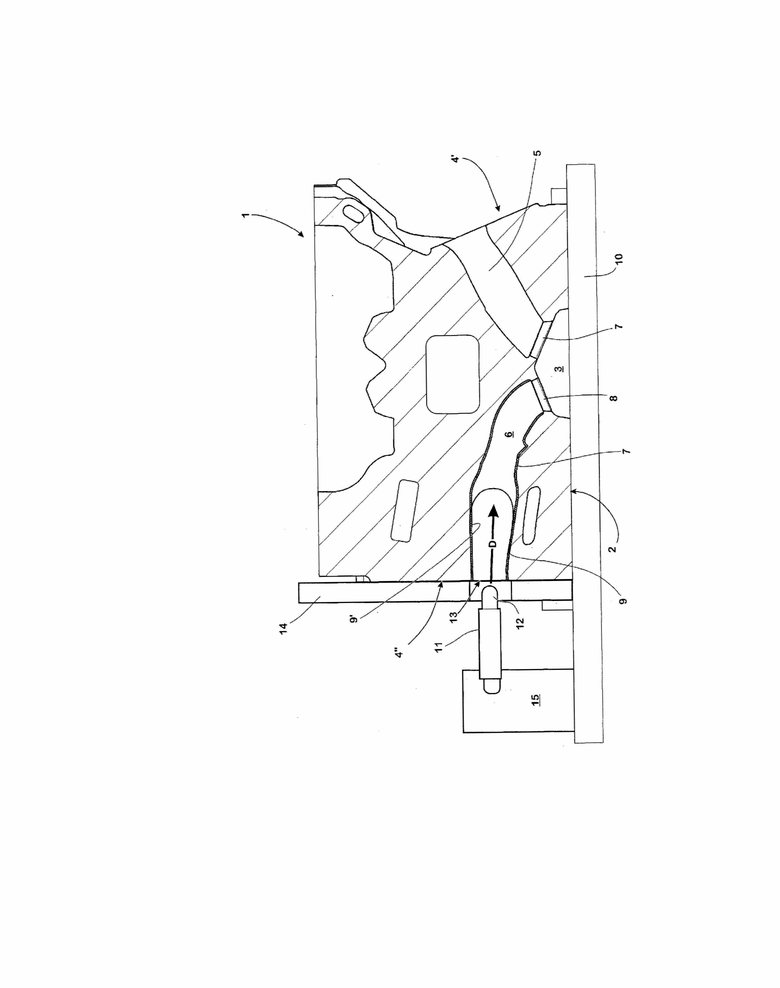

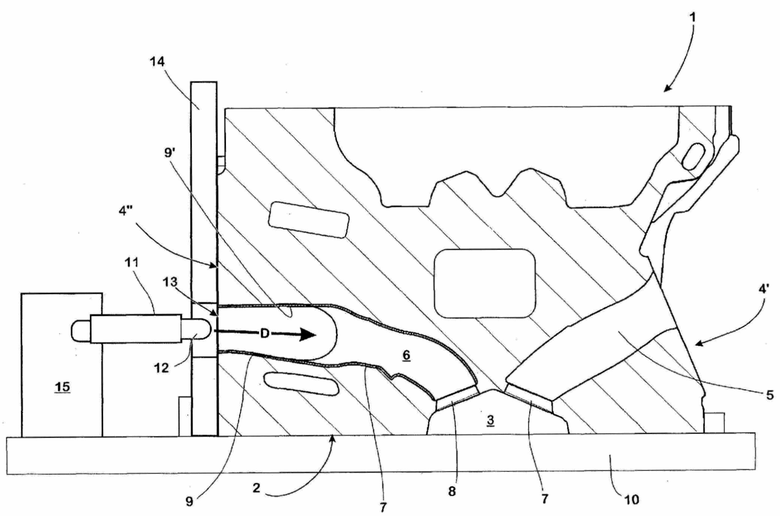

Единственная фиг. является схематичным представлением примера компонента, для которого осуществляют тепловую обработку в соответствии с изобретением и который представлен в форме головки 1 блока цилиндров для двигателя внутреннего сгорания в секции, выровненной в поперечном направлении с продольным размером головки 1 блока цилиндров.

Головка 1 блока цилиндров, отлитая из алюминиевого литьевого материала, обычно используемого для этой цели, например, сплава AlSi11- или AlSi10Cu0.5Mg, содержит плоскую поверхность 2 контакта, которая, при работе, с помощью, при необходимости, прокладки головки блока цилиндров, которая не показана здесь, опирается на аналогично не показанный здесь блок двигателя внутреннего сгорания. Здесь двигатель внутреннего сгорания содержит камеры сгорания, расположенные в ряд, и поршни, которые аналогично не показаны здесь и которые перемещаются вверх и вниз.

В поверхности 2 контакта выполнены выемки 3 сферической формы, при этом их количество соответствует количеству цилиндров двигателя внутреннего сгорания и во время хода поршней двигателя внутреннего сгорания они образуют верхний край камер сгорания двигателя внутреннего сгорания.

Впускной канал 5, питаемый от одной продольной стороны 4' головки 1 блока цилиндров, открывается в каждую из выемок 3 и через него, при работе, соответствующую смесь воздуха и топлива подают в камеру сгорания. Одновременно выпускной канал 6 ведет от соответствующей выемки 3, которая ведет к противоположной продольной стороне 4" головки 1 блока цилиндров и через него выхлопной газ, полученный в процессе сжигания, выводят из камеры сгорания двигателя внутреннего сгорания.

Внутренние поверхности 7 выпускного канала 6, окружающие выпускной канал 6, при работе, в частности вокруг своего впускного отверстия 8, подвергаются высоким тепловым и механическим нагрузкам от горячего выхлопного газа, текущего в выпускной канал 6 с высокой скоростью, при открытом впускном отверстии.

Для защиты от этих нагрузок на внутренние поверхности 7 нанесено эмалевое покрытие 9, толщина которого составляет в среднем 400 мкм и которое закрывает внутренние поверхности 7 по всей длине выпускного канала 6.

Обычно головка 1 блока цилиндров содержит некоторое количество выпускных каналов 6, соответствующее количеству камер сгорания и соответствующих клапанов, расположенных один за другим в продольном направлении головки 1 блока цилиндров, при этом на каждый из которых нанесено эмалевое покрытие 9.

Изготовление и состав эмалевого покрытия 9 описаны в упомянутом выше документе WO 2015/018795 A1, который уже включен в настоящую заявку.

Для сушки в печи эмалевого покрытия 9 головку 1 блока цилиндров сначала нагревают до температуры сушки, составляющей 520°C, чтобы высушить эмалевое покрытие 9 таким образом, чтобы оно надежно прикрепилось к алюминиевой подложке компонента.

Для тепловой обработки, соответствующей изобретению, с головкой 1 блока цилиндров осуществляют аустенизирующий отжиг с временем отжига, равным 1,5 часам, при температуре нагревания, равной 535°C.

В конце времени отжига, головку 1 блока цилиндров извлекают в течении 10 секунд из печи для отжига, которая не показана здесь, и располагают на удерживающем устройстве 10.

Удерживающее устройство 10 является частью устройства предварительного охлаждения, которое также содержит устройство 11 с соплами. Устройство 11 с соплами содержит сопла 12, каждое из которых направлено в выпускное отверстие 13 соответствующего выпускного канала 6, которое выполнено на одной продольной стороне 4". Здесь поверхности продольной стороны 4", окружающей выпускное отверстие 13, в тепловом отношении защищены от среды экраном 14, который содержит термостойкий материал.

Устройство 11 с соплами соединено с центральной трубкой 15 подачи сжатого газа, через которую сжатый газ при комнатной температуре достигает устройства 11 с соплами. Для предварительного охлаждения эмалевого покрытия 9 через сопла 12, связанные с отдельными выпускными каналами 6 головки блока цилиндров, поток сжатого газа D направляют прямо на свободную поверхность 9' эмалевого покрытия 9. Таким образом, в течение 30 - 40 с, эмалевое покрытие 9 предварительно охлаждают до некоторой температуры предварительного охлаждения, составляющей меньше 470°C.

Далее головку 1 блока цилиндров удаляют из удерживающего устройства 10 и погружают на 5 с в водную ванну, температура которой составляет 95°C. Таким образом, головку 1 блока цилиндров закаливают до комнатной температуры.

После закаливания может быть осуществлена искусственная выдержка при 200°C в течение 1 - 200 часов. В описанном в настоящем документе примере был выбран период выдержки, равный 5 часам.

Мерой затвердевания, достигаемого с помощью тепловой обработки, является предел прочности при разрыве материала, из которого выполнены головки 1 блоков цилиндров.

После искусственной выдержки, головки 1 блоков цилиндров, отлитые из сплава AlSi10Cu0.5Mg, в зависимости от использованной среды закаливания, для закаливания, начинающегося с температуры закаливания, равной в каждом случае 535°C, обладают следующими пределами прочности при разрыве.

Ссылочные позиции

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОХЛАЖДЕНИЯ ВЫХЛОПНЫХ ГАЗОВ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2634646C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА С ПОМОЩЬЮ ГОРИЗОНТАЛЬНОЙ ЗАКАЛОЧНОЙ ПЕЧИ | 2007 |

|

RU2454378C2 |

| ЦВЕТНЫЕ БРИТВЕННЫЕ ЛЕЗВИЯ | 2005 |

|

RU2354540C2 |

| МЕТАЛЛИЧЕСКИЕ ОГНЕУПОРНЫЕ ЭЛЕМЕНТЫ ГОРЕЛОК | 2017 |

|

RU2731378C2 |

| ГОЛОВКА БЛОКА ЦИЛИНДРОВ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2694978C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕЧИ ЗАЖИГАНИЯ И СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2703873C2 |

| ЗАКАЛОЧНАЯ УСТАНОВКА ДЛЯ ЛИСТОВ СТЕКЛА | 2020 |

|

RU2789472C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2551017C2 |

| ФОРСУНКА ДЛЯ ТОПЛИВНОГО КЛАПАНА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРСУНКИ | 2003 |

|

RU2295647C2 |

| Система подачи воздуха для двигателя внутреннего сгорания и способ изготовления системы (варианты) | 2018 |

|

RU2770337C2 |

Изобретение относится к тепловой обработке компонента (1), состоящего из металлического сплава, в котором или на котором, по меньшей мере, на одну секцию (7) поверхности нанесено глазурное или эмалевое покрытие (9). Способ включает нагрев компонента (1) с глазурным или эмалевым покрытием (9) до температуры, которая по меньшей мере равна минимальной температуре закалки и которая выше температуры сушки в печи, установленной для сушки в печи глазурного или эмалевого покрытия, так, что глазурное или эмалевое покрытие размягчается при достижении температуры нагрева, и закалку компонента (1) от температуры, которая по меньшей мере равна минимальной температуре закалки для получения в компоненте (1) высокопрочной микроструктуры. Причем глазурное или эмалевое покрытие (9) предварительно охлаждают до температуры предварительного охлаждения по меньшей мере на ее поверхности (9') перед закалкой, причем указанная температура предварительного охлаждения максимально соответствует температуре, при которой глазурное или эмалевое покрытие (9) начинает размягчаться, таким образом, чтобы глазурное или эмалевое покрытие (9) затвердело в процессе предварительного охлаждения до температуры предварительного охлаждения. Скорость охлаждения, с которой предварительно охлаждают глазурное или эмалевое покрытие (9), меньше скорости охлаждения при закалке. При тепловой обработке компонента (1) обеспечивается достижение максимальной прочности компонента (1) и надежно предотвращается выкрашивание глазурного или эмалевого покрытия (9). 14 з.п. ф-лы, 1 ил.

1. Способ тепловой обработки компонента (1), состоящего из металлического сплава, в котором или на котором по меньшей мере на одну секцию (7) поверхности нанесено глазурное или эмалевое покрытие (9), включающий

нагрев компонента (1) с глазурным или эмалевым покрытием (9) до температуры, которая по меньшей мере равна минимальной температуре закалки и которая выше температуры сушки в печи, установленной для сушки в печи глазурного или эмалевого покрытия, так, что глазурное или эмалевое покрытие размягчается при достижении температуры нагрева, и

закалку компонента (1) от температуры, которая по меньшей мере равна минимальной температуре закалки для получения в компоненте (1) высокопрочной микроструктуры, отличающийся тем, что

глазурное или эмалевое покрытие (9) предварительно охлаждают до температуры предварительного охлаждения по меньшей мере на ее поверхности (9') перед закалкой, причем указанная температура предварительного охлаждения максимально соответствует температуре, при которой глазурное или эмалевое покрытие (9) начинает размягчаться, таким образом, чтобы глазурное или эмалевое покрытие (9) затвердело в процессе предварительного охлаждения до температуры предварительного охлаждения,

при этом скорость охлаждения, с которой предварительно охлаждают глазурное или эмалевое покрытие (9), меньше скорости охлаждения при закалке.

2. Способ по п. 1, отличающийся тем, что глазурное или эмалевое покрытие (9) предварительно охлаждают до температуры предварительного охлаждения посредством прохождения текучей среды.

3. Способ по п. 2, отличающийся тем, что указанная текучая среда представляет собой поток сжатого воздуха.

4. Способ по любому из пп. 2, 3, отличающийся тем, что текучую среду направляют к глазурному или эмалевому покрытию (9) посредством устройства (11) с соплами.

5. Способ по любому из пп. 1-4, отличающийся тем, что длительность предварительного охлаждения устанавливают так, что температура металлического материала компонента (1) на секции (7) поверхности, на которую нанесено глазурное или эмалевое покрытие (9), по меньшей мере равна минимальной температуре закалки.

6. Способ по любому из пп. 1-5, отличающийся тем, что скорость охлаждения, с которой предварительно охлаждают глазурное или эмалевое покрытие (9), составляет менее 5 К/с.

7. Способ по любому из пп. 1-6, отличающийся тем, что скорость охлаждения, с которой предварительно охлаждают глазурное или эмалевое покрытие (9), составляет по меньшей мере 0,5 К/с.

8. Способ по любому из пп. 1-7, отличающийся тем, что скорость охлаждения при закалке компонента (1) после предварительного охлаждения глазурного или эмалевого покрытия (9) составляет по меньшей мере 5 К/с.

9. Способ по любому из пп. 1-8, отличающийся тем, что скорость охлаждения при закалке компонента (1) после предварительного охлаждения глазурного или эмалевого покрытия (9) составляет максимум 50 К/с.

10. Способ по любому из пп. 1-9, отличающийся тем, что температура предварительного охлаждения по меньшей мере на 30°C меньше минимальной температуры закалки.

11. Способ по п. 10, отличающийся тем, что температура предварительного охлаждения по меньшей мере на 50°C меньше минимальной температуры закалки.

12. Способ по любому из пп. 1-11, отличающийся тем, что температура предварительного охлаждения составляет максимум 480°C.

13. Способ по любому из пп. 1-12, отличающийся тем, что металлический материал компонента (1) представляет собой материал из легкого металла, в частности материал на основе алюминия.

14. Способ по любому из пп. 1-13, отличающийся тем, что компонент (1) представляет собой компонент (1) двигателя внутреннего сгорания, в котором предусмотрен по меньшей мере один канал (6), на по меньшей мере одну секцию (7) поверхности которого нанесено глазурное или эмалевое покрытие (9),

15. Способ по любому из пп. 1-14, отличающийся тем, что компонент (1) получен посредством литья.

| US 1919136 A, 18.07.1933 | |||

| WO 2015018795 A1, 12.02.2015 | |||

| GB 580689 A, 17.09.1946 | |||

| Способ изготовления трубопроводов из эмалированных труб | 1986 |

|

SU1353549A1 |

| СПОСОБ ОБЖИГА ЭМАЛЕВЫХ ПОКРЫТИЙ | 0 |

|

SU211998A1 |

Авторы

Даты

2020-06-22—Публикация

2017-03-02—Подача