Изобретение относится к способам химической дезактивации металла с поверхностным загрязнением радионуклидами.

Способы дезактивации поверхностного загрязнения должны в независимости от радионуклидного состава загрязнения и химического состава материала в полной мере обеспечивать максимальное удаление радионуклидов с получением радиоактивных отходов в компактном виде, удобном для получения их захоронения или переработке.

Известен способ дезактивации поверхностно загрязненных изделий из металлических сплавов или их фрагментов, заключающийся в нанесении на поверхность изделий или их фрагментов реагента, содержащего калий, натрий и серу, последующем нагреве поверхности, ее охлаждении и очистке от образовавшейся окалины (патент РФ №2097852, опубл. 1997 г.).

Известный способ основан на осуществлении химической коррозии поверхностного слоя сплавов и химическом взаимодействии радионуклидов с реагентом. При нагреве поверхности в присутствии реагента, представляющего собой смесь солей, содержащих сульфаты щелочных металлов, реагент вступает в химическое взаимодействие с химическими элементами поверхностного слоя сплавов и в том числе с радионуклидами. При этом образуются легкоплавкие расплавы, способствующие ускорению коррозии поверхности сплавов. Образовавшиеся новые вещества образуют новую неметаллическую фазу - содержащую радионуклиды окалину, которая после охлаждения легко отделяется от сплава.

В данном способе длительность времени различных стадий процесса, в частности времени охлаждения системы, являются неконтролируемыми. Вместе с тем, задержка остывания системы затягивают процесс затвердевания слоя реагента, что не позволяет создать условия для предотвращения улетучивания цезия, когда тепло в порах металла дезактивируемого объекта еще осталось. Замедление охлаждения ведет к росту времени, необходимого для очистки поверхности от остатков реагента, что снижает общую эффективность процесса.

Задачей, на решение которой направлено заявленное изобретение, является повышение эффективности процесса дезактивации МРАО (металлических радиоактивных объектов), путем сокращения времени дезактивации и предотвращения улетучивания цезия в процессе дезактивации, за счет обеспечения резкого охлаждения МРАО после стадии нагрева.

Технический результат достигается тем, в способе дезактивации поверхностно загрязненных изделий из металлических сплавов или их фрагментов, заключающимся в нанесении на дезактивируемую поверхность порошкового реагента, содержащего калий, натрий и серу, последующем нагреве поверхности, ее охлаждении и очистке от образовавшейся загрязненной окалины, охлаждение производят путем обработки поверхности жидким азотом в количестве не менее 260 г на 1 кг обрабатываемой поверхности.

Нанесение на обрабатываемую поверхность дезактивируемого металла после завершения стадии нагрева реагента и его выдержки жидкого азота в количестве не менее 260 г на килограмм горячего реагента, позволяет произвести эффективное охлаждение поверхности для формирования окалины, исключая возможность формирования летучих соединений цезия и его последующего уноса с дезактивируемой поверхности.

Способ дезактивации поверхностно загрязненных изделий из металлических сплавов или их фрагментов заключается в следующем.

На дезактивируемую сухую поверхность изделия или его фрагмента, наносят напылением порошок реагента, содержащего калий, натрий и серу. После этого изделие или его фрагмент нагревают. Реагент, включающий в себя калий и натрий в качестве сульфидов калия и натрия, предопределяет получение легкоплавких расплавов. При нагреве сульфиды натрия и калия сплавов вступают в химическое взаимодействие с защитной оксидной пленкой матрицы, содержащей NiO, Сг2Оэ, Fe2O3.

Одновременно элементы, расположенные в поверхностном слое, в том числе радионуклиды (например, кобальт) вступают в химическое взаимодействие с серой. Образовавшиеся в результате взаимодействия реагента с дезактивируемой поверхностью новые вещества создают новую, содержащую радионуклиды неметаллическую фазу (оксиды, сульфаты, сульфиды и т.п.) - окалину, которая после охлаждения легко отделяется от сплава. В зависимости от количества реагента, температуры, и времени величина слоя окалины может меняться.

После некоторой выдержки изделия или его фрагмента, на поверхность горячего металлического сплава и формирующийся слой осуществляют подачу жидкого азота с температурой -196°С из расчета не менее 260 г жидкого азота на 1 кг обрабатываемой поверхности, что позволяет добиться прекращения плавления и всех химических процессов и в расплавленном слое. Тем самым исключается опасность перехода в газовую фазу Cs2CO3 и азид цезия - CsN3. Подача жидкого азота на поверхности реакций предупреждает возможность улета вредных веществ, содержащих цезий, например, в случае нарушения сплошности сформированного слоя реагента.

Особенности применения жидкого азота в процессе дезактивации при формировании защитного слоя из специальных реагентов основываются на то, что азот нейтрален и не взаимодействует с материалами дезактивируемого объекта и реагента ни с кем химически, т.е. нет массообмена, благодаря чему прекращаются все химические реакции. При применении жидкого азота происходит только теплообмен, который резко снижает температуру системы, тем самым препятствуя переходу летучих соединений цезия в газовую фазу.

Азот относительно воздуха является тяжелым газом, и пока сам не нагреется, он будет оставаться неподвижным, сдерживая охлаждающийся цезий, т.е. «приморозит цезий» в порах нового материала, образовавшегося на поверхности дезактивируемого объекта в результате реакции реагента с металлом объекта. Снижение температуры приводит к изменению структуры материала, который, становясь хрупким, легко разрушается при охлаждении, являясь по существу хрупкой глиной, содержащей цезий.

Требуемый объем азота, достаточный для охлаждения и для одновременного разрушения дезактивируемого слоя в порошок, составляет не менее 260 г на 1 кг обрабатываемой поверхности.

Таким образом, разработанный механизм «примораживания цезия» в новом материале позволит резко охладить процесс, затормозить и предотвратить переход летучих соединений цезия в газовую фазу, сократить время охлаждения обрабатываемой системы и легко разрушить новый материал, образовавшийся на поверхности дезактивируемого объекта в результате реакции реагента с металлов объекта, что обеспечивает повышение эффективности технологии.

После охлаждения производят очистку изделия от окалины, например, суспензией из абразивного порошка и воды в соотношении 2:5 при одновременном воздействии ультразвука. Такая обработка обеспечивает очищение поверхности металла от окалины и резку поверхности металла со скоростью без выбросов пыли.

Кавитационный процесс, возникающий при обработке ультразвуком фрагмента в воде вместе с воздействием абразивного порошка приводит к разрушению окалины и ее осыпании. Осыпаясь окалина накапливается на дне ванны. После завершения процесса воду с окалиной и абразивным порошком собирают в емкость и на спецучастке с помощью мембранной технологии очищают от радионуклидов. Образовавшиеся отходы накапливают и сдают на утилизацию.

Повышение эффективности технологии дезактивации МРАО по предлагаемому способу обеспечивается двумя факторами: на первой стадии процесса, нагреве всей системы, на поверхности МРАО создается защитный слой, удерживающий легколетучий цезий; на второй стадии процесса - охлаждении - изменяется характер процесса - за счет резкого охлаждения жидким азотом все процессы останавливаются. Обе стадии проходят с высокой скоростью, что позволяет экономить общее время и энергию процесса.

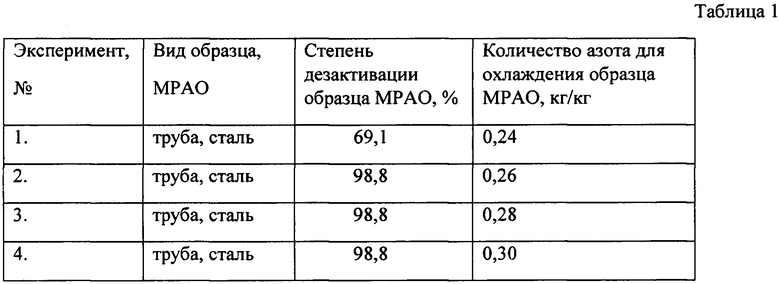

В таблице 1 приведены данные по расчету эффективности технологии дезактивации МРАО в зависимости от расхода жидкого азота.

В качестве испытуемого дезактивируемого объекта был использован пакет труб парогенератора (теплообменника) второго контура АЭС.

Приведенные в таблице данные показывают, что самая высокая степень дезактивации МРАО достигается при расходе жидкого азота, начиная с 0,26 кг на 1 кг дезактивируемого МРАО. Дальнейшее увеличение расхода азота на охлаждение и очистку образца МРАО существенным образом не улучшает достигнутый результат.

Расход азота на охлаждение МРАО, в качестве которого, например, выбран фрагмент стальной трубы диаметром 163 мм, длиной 1000 мм, толщиной стенки 5 мм и весом 9,83 кг. рассчитывают следующим образом.

Для охлаждения используется жидкий азот, соответствующий ГОСТ 9293-74. Расход азота для охлаждения данного фрагмента составляет 0,27 кг на 1 кг. металла, что в пересчете на литры составляет 0,34 л. на 1 кг. фрагмента.

Таким образом, для охлаждения трубы весом 9,83 кг необходимо 3,3422 литра жидкого азота (9,83×0,34 л/кг=3,3422 л).

Предлагаемый способ дезактивации МРАО осуществляется следующим образом.

На внутреннюю поверхность трубы наносится реагент. Затем труба устанавливается вертикально и закрепляется на тележке. Внутрь нее опускается на стальной трубке источник тепла - электрический индуктор с электрическим проводом, который нагревает внутреннюю поверхность трубы до температуры 340°С. После расплавления реагента индуктор извлекают из трубы. Затем на поверхность горячей трубы с расплавленным реагентом сверху, используя специальную трубку, подают равномерно жидкий азот в количестве не менее 260 г/кг трубы. После этого трубку для подачи азота извлекают из охлажденной трубы, а саму трубу очищают изнутри от остатков реагента вращающейся металлической щеткой.

Охлажденная труба на тележке отвозится на склад готовой продукции, где проводится ее тщательный радиационный контроль. В случае обнаружения замечаний по качеству очистки трубы, процедура очистки трубы повторяется. Отделенный от трубы реагент, содержащий радионуклиды, перевозится на склад твердых радиоактивных отходов. Он дополнительно измельчается, компактируется и передается в соответствии с договором специальной службе для эвакуации.

Предлагаемое изобретение за счет обеспечения резкого охлаждения МРАО жидким азотом позволяет сократить время дезактивации МРАО и предотвратить возможность улетучивания цезия в процессе дезактивации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТНО ЗАГРЯЗНЕННЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ ИЛИ ИХ ФРАГМЕНТОВ | 2015 |

|

RU2596150C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТНО ЗАГРЯЗНЕННЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ ИЛИ ИХ ФРАГМЕНТОВ | 2011 |

|

RU2474899C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1995 |

|

RU2097852C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1995 |

|

RU2077079C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1995 |

|

RU2121722C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ МЕТАЛЛОВ И СПЛАВОВ С ПОВЕРХНОСТНЫМ РАДИОАКТИВНЫМ ЗАГРЯЗНЕНИЕМ | 1994 |

|

RU2061267C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНО ЗАГРЯЗНЕННОГО ОБОРУДОВАНИЯ И СПОСОБ ПРОИЗВОДСТВА СТАЛЕЙ И СПЛАВОВ С ИСПОЛЬЗОВАНИЕМ ЛОМА МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2002 |

|

RU2249056C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2019 |

|

RU2724106C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОВ, СОДЕРЖАЩИХ ПРОЧНОФИКСИРОВАННЫЕ ПОВЕРХНОСТНЫЕ РАДИОАКТИВНЫЕ ЗАГРЯЗНЕНИЯ | 2015 |

|

RU2635202C2 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЕЗАКТИВАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2023 |

|

RU2815544C1 |

Изобретение относится к способам химической дезактивации металла с поверхностным загрязнением радионуклидами. Способ дезактивации поверхностно загрязненных изделий из металлических сплавов или их фрагментов, заключается в нанесении на дезактивируемую поверхность порошкового реагента, содержащего калий, натрий и серу, последующем нагреве поверхности, ее охлаждении путем обработки поверхности жидким азотом в количестве не менее 260 г на 1 кг обрабатываемой поверхности и очистке поверхности от образовавшейся окалины. Изобретение позволяет предотвратить улетучивание цезия в процессе дезактивации, за счет обеспечения резкого охлаждения МРАО после стадии нагрева. 1 табл.

Способ дезактивации поверхностно загрязненных изделий из металлических сплавов или их фрагментов, заключающийся в нанесении на дезактивируемую поверхность порошкового реагента, содержащего калий, натрий и серу, последующем нагреве поверхности, ее охлаждении и очистке от образовавшейся загрязненной окалины, отличающийся тем, что охлаждение производят путем обработки поверхности жидким азотом в количестве не менее 260 г на 1 кг обрабатываемой поверхности.

| СПОСОБ ДЕЗАКТИВАЦИИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1995 |

|

RU2097852C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТНО ЗАГРЯЗНЕННЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ ИЛИ ИХ ФРАГМЕНТОВ | 2015 |

|

RU2596150C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ РЕАКТОРОВ С НАТРИЕВЫМ ТЕПЛОНОСИТЕЛЕМ | 1996 |

|

RU2091876C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТНО ЗАГРЯЗНЕННЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ ИЛИ ИХ ФРАГМЕНТОВ | 2011 |

|

RU2474899C1 |

| DE 3418207 A1, 21.11.1985. | |||

Авторы

Даты

2020-06-25—Публикация

2019-12-25—Подача