Изобретение относится к технологии обработки материалов с радиоактивным загрязнением.

Известен способ дезактивации металла, заключающийся в его нагреве в присутствии вещества, содержащего натриевые соли кислот, и очистке поверхности (а.с. СССР N 730156, G 21 F 9/28, 1984 г.).

Однако известный способ не позволяет добиться получения компактных отходов без дополнительных операций, например, выпаривания.

Наиболее близким к изобретению по технической сути и достигаемому результату является способ дезактивации железоуглеродистых сплавов, включающий их нагрев в присутствии смеси солей, в состав которых входят натрий, калий и сера, и очистку поверхности сплавов от окалины (Заявка DE N 3418207, G 21 F 9/28, 1985).

Однако в случае высокой степени радиоактивного загрязнения известный способ недостаточно эффективен и требует значительных затрат времени.

Целью изобретения является создание максимально эффективного экологически безопасного способа дезактивации железоуглеродистых сплавов, конечным итогом, которого является получение легкозахораниваемых отходов.

Для достижения указанного результата в способе дезактивации железоуглеродистых сплавов, включающем их нагрев в присутствии вещества, состоящего из первой группы ингредиентов в виде смеси солей натрия, калия и серы, и очистку поверхности сплавов от окалины, в вещество дополнительно вводят пентоксид ванадия в количестве 75-85% весовых от общего количества вещества при следующем соотношении атомных долей ингредиентов первой группы (калий:натрий) = 0,3384 - 1,8144, при этом содержание серы выбирается в пределах 29,93 - 33,84% весовых в этой группе.

Нагрев осуществляется при температурах 850-950 градусов Цельсия в течение 10-30 минут, после очистки поверхности сплав повторно нагревают в присутствии упомянутого вещества, охлаждают поверхность.

Для доказательства возможности осуществления патента можно привести следующие доводы. Процесс дезактивации загрязненных железоуглеродистых сплавов основан на осуществлении коррозии поверхностного слоя сплавов и химическом взаимодействии радионуклидов с веществом. Такой эффект достигается тем, что при нагреве поверхности сплавов вещество вступает в химическое взаимодействие с химическими элементами поверхностного слоя сплавов и в том числе с радионуклидами (например, кобальтом). При этом образуются легкоплавкие расплавы, также способствующие ускорению коррозии поверхности сплавов. Образовавшиеся новые вещества образуют новую неметаллическую фазу, содержащую радионуклиды, окалину, которая после охлаждения легко отделяется от сплава.

Дополнительно введение калия в качестве одного из ингредиентов в дезактивирующее вещество предопределяет получение легкоплавких расплавов. Хотя сульфаты калия имеют более высокую температуру полного разложения (tпл = 1084oC), чем сульфаты натрия (tпл = 884oC), образующаяся при дезактивации смесь пиросульфатов калия и натрия имеет температуру эвтектик соответственно 408oC и 396oC [1]. Благодаря быстрому образованию расплава время его взаимодействия с дезактивируемой поверхностью увеличивается, а это способствует улучшению условий процесса дезактивации.

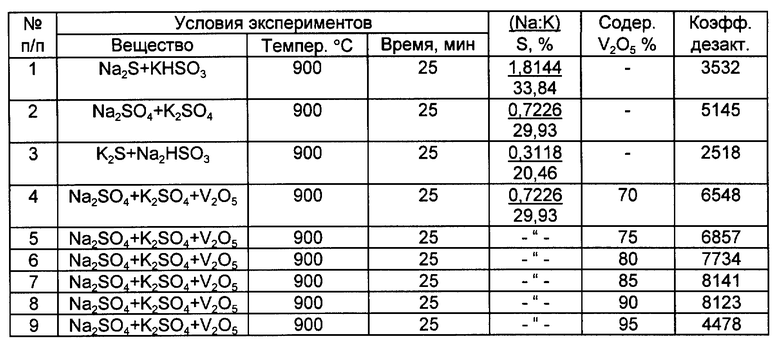

Влияние величины отношения калия к натрию в веществе на результаты процесса высокотемпературной дезактивации определено экспериментально (таблица 1).

Использование серы в качестве одного из ингредиентов вещества позволяет, начиная с температуры 550oC, осуществлять процесс химической коррозии поверхности железоуглеродистых сплавов за счет:

- осуществления реакций, образующих сульфиды, сульфаты, сульфиты и пиросульфаты Fe, Cr, Ni и др. Эти процессы идут по следующем схеме:

6K2SO4 + Fe2O3 = 2K3Fe(SO4)3 + 3K2O (1)

6Na2SO4 + Fe2O3 = 2Na3Fe(SO4)3 + 3K2O (2)

3K2SO4 + Cr2O3 = Cr2(SO4)3 + 3K2O (3)

K2SO4 + NiO = NiSO4 + K2O (4)

- образования сульфитов, сульфатов, сульфитов радионуклидов, например, Co, и др.

K2SO4 + CoO = CoSO4 + K2O (5)

Na2SO4 + Co2O3 = CoSO4 + K2O (6)

K2S + CoO = CoS + K2O (7)

Na2S + CoO = CoS + Na2O (8)

В ходе начального окисления, которое на первой стадии носит защитный характер, преимущественно окисляются Fe, Cr, Ni. Образовавшиеся окислы взаимодействуют с серой, что приводит к разрушению поверхностного слоя основного сплава, т.е. образуется окалина, содержащая радионуклиды.

- образования расплавов Na2SO4 и K2SO4, начиная с температуры 396oC.

Использование группы вещества из смесей, содержащих калий, натрий и серу, для высокотемпературной дезактивации предопределило границы характеризующего их соотношения (Na:K). Так, минимальное значение этого соотношения атомных долей калия и натрия - 0,3118 характеризует вещество (NaHSO3 + K2S), а верхнее значение соотношения характеризует вещество (Na2S + KHSO3). Суммарное содержание серы составят в этих веществах соответственно - 29,93 и 33,84% весовых. Другие вещества, содержащие серу, имеющие значения соотношения (Na:K) в указанных пределах также могут быть использованы для высокотемпературной дезактивации (таблица 1).

Использование пентоксида ванадия в качестве одного из ингредиентов вещества позволяет, начиная с температуры 625oC, осуществлять процесс т.н. "катастрофической" коррозии поверхности железоуглеродистых сплавов за счет образующихся расплавов Na2O•V2O4•5V2O5, обеспечивающих высокие скорости диффузии кислорода к границе окисления сплавов. Также образуются CrVO4 с температурой эвтектики 635oC, а также соединения COVO3 и NiVO3 с температурами плавления соответственно 705oC и 720oC [1].

При температурах выше 800oC процесс коррозии определяется скоростью растворения образовавшегося окисного слоя сплава в жидкой фазе, состоящей из оксидов ванадия и натрия с образованием Fe2O3 • V2P5 при температуре 816oC. Так, для сплава 12Х18Н9Т это и предопределяет увеличение скорости коррозии с 2,8 • 10-5 до 6,4 10-5 г/см2•с, при температуре 800oC, что и обеспечивает интенсивное образование окалины, содержащей окисленные радионуклиды.

Использование металлического ванадия нецелесообразно, т.к. он не сможет взаимодействовать с другими реагентами вещества в этих условиях пока не окислится до пентоксида ванадия, что потребует дополнительно времени и энергозатрат.

Границы количества пентоксида ванадия, используемого в веществе для дезактивации, определяются оптимальными результатами экспериментов, приведенных в таблице 1.

Результаты экспериментов, приведенные в таблице 1, показывают, что оптимальными температурными условиями обработки железоуглеродистых сплавов являются их выдержка при температуре 850-950oC в течение 10-30 минут.

До 850oC это процессы имеют невысокую скорость, что приводит к увеличению времени обработки.

При температурах нагрева свыше 950oC эффективность процесса дезактивации снижается по причине замедления процесса коррозии из-за разложения и возгонки ингредиентов.

Способ дезактивации стальной или чугунной поверхности, загрязненной радионуклидами, осуществляется следующим образом. На дезактивируемую поверхность металлических радиоактивных отходов наносится слой вещества. Затем их нагревают. После охлаждения и очистки поверхности от слоя окалины, содержащей радионуклиды, получается чистый металл. Твердые отходы компактируют и захоранивают.

Пример осуществления способа.

Образцы радиоактивных отходов из стали с уровнем загрязнения 3,3•104- 4,9 • 105 Бк/о вместе с дезактивирующим веществом подвергались окислительному нагреву в течение 10-30 минут в температурном интервале 700-1000oC. В качестве веществ были использованы смеси следующих веществ:

Na2SO4, K2SO4, V2O5, K2S, Na2S, NaHSO3, KHSO3.

Результаты экспериментов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗАКТИВАЦИИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1995 |

|

RU2077079C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1995 |

|

RU2097852C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТНО ЗАГРЯЗНЕННЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ ИЛИ ИХ ФРАГМЕНТОВ | 2011 |

|

RU2474899C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТНО ЗАГРЯЗНЕННЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ ИЛИ ИХ ФРАГМЕНТОВ | 2015 |

|

RU2596150C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТНО ЗАГРЯЗНЕННЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ ИЛИ ИХ ФРАГМЕНТОВ | 2019 |

|

RU2724627C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ, ВКЛЮЧАЮЩИХ ХЛОРСОДЕРЖАЩИЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И БИОЛОГИЧЕСКИЕ ОБЪЕКТЫ | 1995 |

|

RU2086023C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 1999 |

|

RU2168227C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ГРАНУЛИРОВАННОГО НАНОСОРБЕНТА | 2012 |

|

RU2501602C2 |

| СПОСОБ ОЧИСТКИ ОТ 60CO ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ РАДИОХИМИЧЕСКОГО ПРОИЗВОДСТВА, ОТНОСЯЩИХСЯ К СРЕДНЕ- И НИЗКОАКТИВНЫМ ОТХОДАМ | 2014 |

|

RU2553976C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА-ПОЛУФАБРИКАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА | 2010 |

|

RU2467825C2 |

Использование: для обработки материалов с радиоактивным загрязнением, а именно для дезактивации поверхностей, выполненных из железоуглеродистых сплавов. Сущность: на поверхность загрязненного материала наносят состав, состоящий из пентоксида ванадия и смеси солей, содержащих натрий, калий и серу. При этом количество пентоксида ванадия составляет 25-75% весовых от общего количества состава, атомное соотношение в смеси солей калий : натрий = 0,3384 - 1,8144, а содержание серы в смеси солей составляет 29,33-33,84% весовых. После нанесения состава поверхность нагревают преимущественно при Т 850-950oС в течение 10-30 мин и удаляют с поверхности образовавшуюся окалину. Обработку при необходимости повторяют дважды. Способ характеризуется высокой эффективностью очистки. 2 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ампелогова Н.И | |||

| и др | |||

| Дезактивация в ядерной энергетике | |||

| - М.: Энергоиздат, 1982, с.146 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка 3418207, G 21 F 9/28, 1985. | |||

Авторы

Даты

1998-11-10—Публикация

1995-07-17—Подача