Настоящее изобретение относится к системе подвода тепла в ректификационную колонну и может найти применение в нефтегазоперерабатывающей, нефтегазохимической, химической и других отраслях промышленности, в частности, для регенерации раствора насыщенного амина и/или для разделения смесей углеводородов.

Процесс фракционирования, обеспечивающий разделение смеси на отдельные компоненты и/или фракции, реализуется в ректификационных колоннах, для которых характерно обеспечение, по крайней мере, двух из трех вариантов сопутствующих тепловых процессов:

- нагрев и/или частичное испарение исходного сырья перед вводом в ректификационную колонну;

- охлаждение и частичная или полная конденсация паров продукта из верхней части колонны для получения дистиллята и создания жидкого орошения;

- нагрев и частичное испарение продукта из нижней части колонны для получения остатка и создания парового орошения.

Подвод тепла в нижнюю часть ректификационной колонны для разделения низкокипящих смесей, например спирт-вода, углеводороды С3-С5 и др., обеспечивается с помощью специальных теплообменных аппаратов, куда жидкая фаза поступает самотеком из нижней части колонны и частично испаряется за счет нагревания конденсирующимся водяным паром:

образовавшиеся пары возвращают в ректификационную колонну в качестве парового орошения, а горячий остаток отводят по назначению, при этом его далее охлаждают в воздушном, водяном или рекуперативном теплообменнике.

Образующийся конденсат водяного пара охлаждается в аппаратах воздушного охлаждения или в рекуперативных теплообменниках до значения температуры порядка 90 °C и подается в систему сбора парового конденсата (Касаткин А.Г. Основные процессы и аппараты химической технологии. Учебник для вузов – 10-е изд., стереотипное, доработанное. – М.: ООО ТИД «Альянс», 2004. – 753 с.).

Известна пароконденсатная система теплообменного аппарата, включающая в себя подающий паровой трубопровод с установленным на нем регулирующим органом, паровой объем теплообменного аппарата, ограниченный поверхностью теплопередачи, выпускной конденсатный трубопровод с установленным конденсатоотводчиком, при этом на выпускном конденсатном трубопроводе установлен регулирующий орган, изменяющий уровень залитого слоя конденсата в теплообменном аппарате (патент на полезную модель RU 184017 U1, МПК F28В 1/00, заявлен 26.02.2018 г. опубликован 11.10.2018 г.). Недостатками полезной модели являются:

- сложность функционирования системы при наличии возмущающих факторов ввиду взаимного влияния действия исполнительных механизмов контуров регулирования температуры нагреваемого потока на выходе из теплообменника и температуры конденсата на выходе из теплообменника через изменение доступной поверхности теплообмена; например, изменение уровня конденсата водяного пара по сигналу датчика температуры конденсата приводит к изменению поверхности теплообмена, доступной для передачи теплового потока водяным паром, дальнейшее изменение количества водяного пара, подаваемого в теплообменник, изменит количество образующегося конденсата и его температуру на выходе из теплообменника, что в свою очередь не позволит выйти системе на устойчивый режим работы;

- отсутствие контроля уровня парового конденсата в теплообменном аппарате.

При создании изобретения была поставлена задача разработки системы подвода тепла в ректификационную колонну, позволяющей повысить удельное количество передаваемой тепловой энергии теплоносителя.

Поставленная задача решается за счет того, что система подвода тепла в ректификационную колонну включает первый и второй теплообменные аппараты, первый теплообменный аппарат соединяют трубопроводами с нижней частью ректификационной колонны, часть продукта из нижней части ректификационной колонны по первому трубопроводу поступает в первый теплообменный аппарат (кипятильник) для частичного или полного испарения за счет тепла конденсации водяного пара, образовавшийся парожидкостной или паровой продукт по второму трубопроводу поступает над уровнем жидкой фазы продукта в нижнюю часть ректификационной колонны, создавая паровое орошение, исходное сырье поступает по третьему трубопроводу во второй теплообменный аппарат (нагреватель) для нагрева и частичного испарения горячим конденсатом водяного пара, поступающим во второй теплообменный аппарат (нагреватель) из первого теплообменного аппарата (кипятильника) за счет разности высотных отметок по четвертому трубопроводу, нагретое исходное сырье по пятому трубопроводу поступает на разделение в ректификационную колонну, а охлажденный конденсат водяного пара по шестому трубопроводу поступает на прием насоса откачки конденсата и затем по седьмому трубопроводу подается в систему сбора парового конденсата, при этом в первом теплообменном аппарате (кипятильнике) устанавливают датчик уровня конденсата водяного пара, а на седьмом трубопроводе – регулирующий клапан, обеспечивающий расход конденсата водяного пара при условии поддержания образующего гидрозатвор уровня конденсата водяного пара в первом теплообменном аппарате (кипятильнике).

Заявляемая система подвода тепла в ректификационную колонну формирует двухстадийный теплосъем от теплоносителя – водяного пара. На первой стадии обеспечивается нагрев и испарение части продукта из нижней части ректификационной колонны в первом теплообменном аппарате за счет полной конденсации расчетного количества водяного пара. На второй стадии обеспечивается нагрев исходного сырья ректификационной колонны путем дополнительного охлаждения уже сконденсированного водяного пара, что увеличивает удельное количество передаваемой тепловой энергии водяного пара, которую обычно приравнивают к теплоте конденсации водяного парапри соответствующих температуре и давлении. Охлаждение конденсата водяного пара ниже равновесной температуры исключает процесс образования пара вторичного вскипания.

Необходимо первый теплообменный аппарат установить относительно ректификационной колонны таким образом, чтобы подключение второго трубопровода к первому теплообменному аппарату было не выше уровня

жидкой фазы продукта в нижней части ректификационной колонны, для обеспечения перетока части продукта из нижней части ректификационной колонны по первому трубопроводу в первый теплообменный аппарат самотеком по закону сообщающихся сосудов.

При использование водяного пара высокого давления система подвода тепла в ректификационную колонну включает первый и второй теплообменные аппараты, первый теплообменный аппарат соединяют трубопроводами с нижней частью ректификационной колонны, часть продукта из нижней части ректификационной колонны по первому трубопроводу поступает в первый теплообменный аппарат (кипятильник) для частичного или полного испарения за счет тепла конденсации водяного пара, образовавшийся парожидкостной или паровой продукт по второму трубопроводу поступает над уровнем жидкой фазы продукта в нижнюю часть ректификационной колонны, создавая паровое орошение, исходное сырье поступает по третьему трубопроводу во второй теплообменный аппарат (нагреватель) для нагрева и частичного испарения горячим конденсатом водяного пара, поступающим во второй теплообменный аппарат (нагреватель) из первого теплообменного аппарата (кипятильника) за счет разности высотных отметок по четвертому трубопроводу, нагретое исходное сырье по пятому трубопроводу поступает на разделение в ректификационную колонну, а охлажденный конденсат водяного пара после второго теплообменного аппарата (нагревателя) поступает в систему сбора парового конденсата за счет разности давлений в указанных системах, при этом в первом теплообменном аппарате (кипятильнике) устанавливают датчик уровня конденсата водяного пара, а на трубопроводе системы сбора парового конденсата – регулирующий клапан, обеспечивающий расход конденсата водяного пара при условии поддержания образующего гидрозатвор уровня конденсата водяного пара в первом теплообменном аппарате (кипятильнике).

С целью снижения тепловой нагрузки перед вторым теплообменным аппаратом устанавливают дополнительный теплообменный аппарат (рекуператор) для предварительного нагрева исходного сырья с помощью балансовой части продукта из нижней части ректификационной колонны.

По конструктивному исполнению используемые в системе подвода тепла в ректификационную колонну теплообменные аппараты могут быть одного или нескольких типов: кожухотрубчатые, пластинчатые, пластинчато-ребристые, спиральные, витые. Полезно в случае применения кожухотрубчатых теплообменных аппаратов теплообменные трубы трубных пучков выполнять оребренными для увеличения поверхности теплообмена.

Целесообразно уровень конденсата водяного пара в первом теплообменном аппарате поддерживать на минимальном значении для создания гидрозатвора.

Целесообразно обеспечить в нижней части корпуса первого теплообменного аппарата камеру, в которой устанавливается датчик уровня конденсата водяного пара, тогда все соответствующее пространство первого теплообменного аппарата будет заполнено конденсирующимся водяным паром.

Также датчик уровня конденсата водяного пара может быть установлен на четвертом трубопроводе между первым и вторым теплообменными аппаратами, когда конструктивное исполнение первого теплообменного аппарата не позволяет установить камеру для датчика уровня.

Целесообразно для группы ректификационных колонн предусмотреть подачу избытка конденсата водяного пара из первых теплообменников смежных ректификационных колонн во второй теплообменный аппарат одной из ректификационных колонн в случае низкого потребления водяного пара кипятильниками смежных ректификационных колонн. Данное решение может применяться на смежных установках аминовой очистки высокосернистого и малосернистого углеводородных газов различных месторождений: конденсат водяного пара из первого теплообменного аппарата колонны регенерации раствора насыщенного амина установки очистки малосернистого углеводородного газа подают во второй теплообменный аппарат колонны регенерации раствора насыщенного амина установки очистки высокосернистого углеводородного газа.

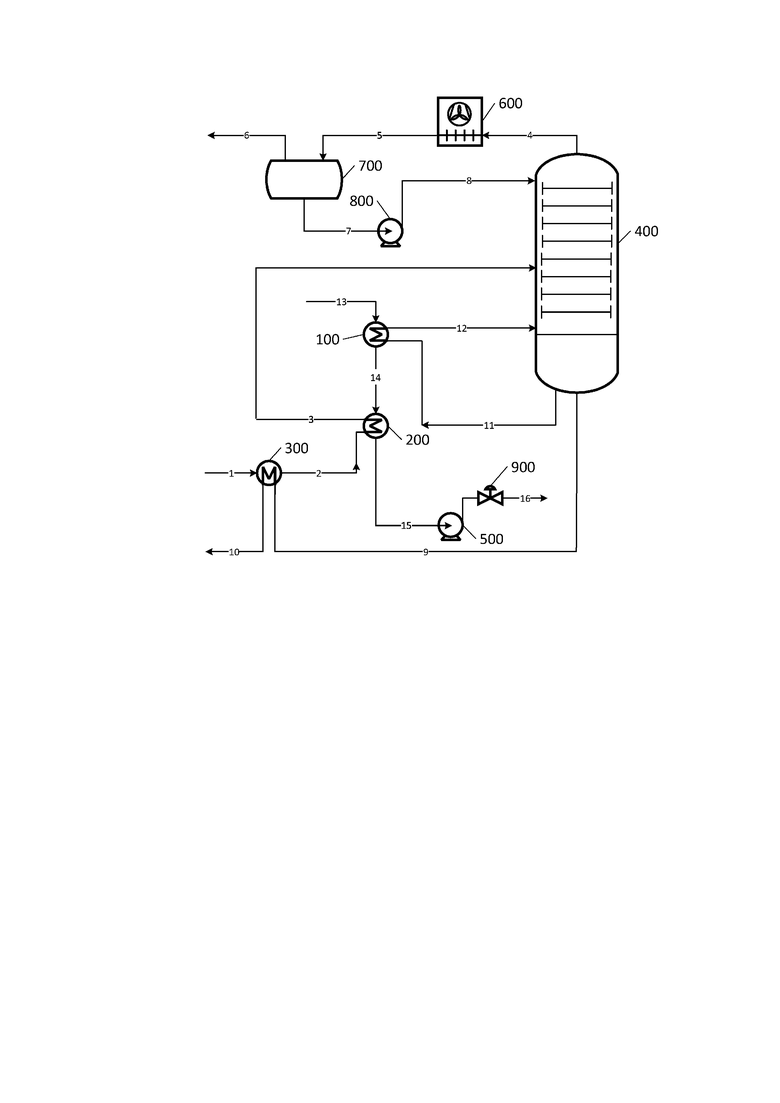

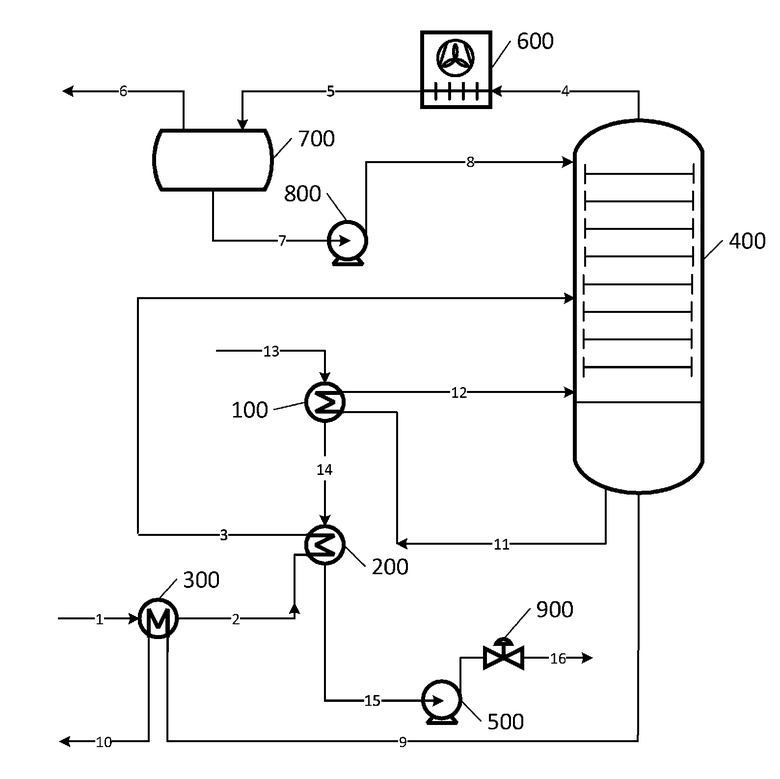

На фигуре представлена принципиальная схема одного из вариантов реализации системы подвода тепла в ректификационную колонну с использованием следующих обозначений:

1-16 – трубопроводы;

100 – кипятильник (первый теплообменный аппарат);

200 – нагреватель (второй теплообменный аппарат);

300 – рекуператор (дополнительный теплообменный аппарат);

400 – ректификационная колонна;

500 – насос откачки парового конденсата;

600 – конденсатор;

700 – рефлюксная емкость;

800 – насос подачи орошения;

900 – регулирующий клапан.

Исходное сырье по трубопроводу 1 подают в рекуператор 300 для подогрева с помощью балансовой части продукта из нижней части ректификационной колонны 400, а затем по трубопроводу 2 для дополнительного подогрева – в нагреватель 200. Нагретое исходное сырье по трубопроводу 3 направляется на разделение в ректификационную колонну 400.

Часть продукта из нижней части ректификационной колонны 400 поступает по трубопроводу 11 в кипятильник 100 для частичного или полного испарения. Парожидкостной или паровой продукт по трубопроводу 12 возвращается в нижнюю часть ректификационной колонны 400 над уровнем жидкой фазы продукта, создавая паровое орошение. Высота уровня жидкой фазы продукта в ректификационной колонне 400, расположение кипятильника 100 и трассировка трубопроводов 11 и 12 обеспечивают циркуляцию продукта через кипятильник 100 за счет изменения плотности нагреваемого продукта.

Балансовая часть продукта из нижней части ректификационной колонны 400 по трубопроводу 9 поступает на охлаждение в рекуператор 300 и выводится из системы по трубопроводу 10. Высота уровня жидкой фазы продукта в ректификационной колонне 400, расположение рекуператора 300 и трассировка трубопровода 9 гарантируют отсутствие вскипания равновесного продукта в рекуператоре 300 и трубопроводе 9.

Водяной пар по трубопроводу 13 поступает в кипятильник 100.

Конденсат водяного пара собирается в нижней части кипятильника 100, где предусмотрен датчик уровня (на фигуре не обозначен), по сигналу которого производится поддержание уровня конденсата водяного пара в кипятильнике 100 на заданном значении. Уровень конденсата водяного пара поддерживается на минимальном значении для создания гидрозатвора. Конденсат водяного пара по трубопроводу 14 перетекает в нагреватель 200 за счет разности высотных отметок кипятильника 100 и нагревателя 200. Обязательным условием работоспособности системы является обеспечение правильной трассировки трубопровода 14, гарантирующей отсутствие паровых мешков. В нагревателе 200 происходит охлаждение равновесного конденсата водяного пара исходным сырьем. Далее охлажденный конденсат водяного пара по трубопроводу 15 поступает на прием насоса откачки парового конденсата 500 для подачи по трубопроводу 16 в систему сбора парового конденсата. На трубопроводе 16 предусматривается регулирующий клапан 900, проходное сечение которого устанавливается по сигналу датчика уровня конденсата водяного пара в кипятильнике 100. Работа регулирующего клапана 900 на переохлажденной среде гарантирует отсутствие явлений вскипания.

В случае использования водяного пара высокого давления установка насоса откачки парового конденсата 500 в системе подвода тепла в ректификационную колонну не требуется: конденсат направляется в систему сбора парового конденсата напрямую от нагревателя 200 по трубопроводу 16.

Пары ректификационной колонны 400 по трубопроводу 4 поступают в конденсатор 600 для частичной конденсации. Затем парожидкостной поток поступает по трубопроводу 5 в рефлюксную емкость 700 для сепарации паровой и жидкой фаз. Дистиллят фракционирования в виде паровой фазы выводят по трубопроводу 6. Жидкая фаза из емкости 700 по трубопроводу 7 поступает на прием насоса подачи орошения 800 и по трубопроводу 8 подается в ректификационную колонну 400, создавая жидкое орошение.

Проведено математическое моделирование заявляемой системы подвода тепла в ректификационную колонну без учета охлаждения конденсата водяного пара ниже равновесной температуры в первом теплообменном аппарате (кипятильнике), наблюдаемого на практике ввиду применения противоточной конструкции теплообменного аппарата и теплопотерь в окружающую среду.

Пример 1. В первом теплообменном аппарате (кипятильнике) 1 кг водяного пара с температурой 159 °C, конденсируясь, отдает 2108 кДж/кг нагреваемому продукту из нижней части ректификационной колонны.

Конденсат водяного пара с температурой 159 °C дополнительно охлаждается во втором теплообменном аппарате (нагревателе) до 90 °C, нагревая исходное сырье, с выделением 310 кДж/кг. Таким образом, удельное количество передаваемой тепловой энергии теплоносителя (водяного пара) в заявляемой системе увеличится на 310 кДж/кг или на 15 %.

Пример 2. В ректификационной колонне необходимо разделить 10 т/ч исходного сырья, содержащего низкокипящий и высококипящий компоненты в массовом соотношении 1:1, с обеспечением температуры ввода 100 °C, соответствующей парожидкостному состоянию, при температуре верха 80 °C и температуре низа 120 °C с паровым числом 4. Температура исходного сырья 50 °C. Теплоемкость компонентов 2 кДж/(кг.К), теплота испарения 400 кДж/кг.

Для обеспечения парового числа 4 при количестве выводимой из нижней части ректификационной колонны балансовой части продукта (остатка) 5 т/ч необходимо испарять в первом теплообменном аппарате (кипятильнике) 20 т/ч продукта из нижней части ректификационной колонны, для чего необходимо подвести 8 млн кДж/ч, получаемых при конденсации 3795 кг/ч насыщенного водяного пара с температурой 159 °C. В дополнительном теплообменном аппарате (рекуператоре) при охлаждении 5 т/ч остатка, содержащего высококипящий компонент, с 120 °C до 60 °C исходное сырье нагревается с 50 °C до 80 °C. Во втором теплообменном аппарате (нагревателе) при охлаждении водяного конденсата с 159 °C до 90 °C выделяется дополнительно 1172142 кДж/ч, что позволяет дополнительно нагреть исходное сырье с 80 °C до 100 °C, израсходовав 400000 кДж/ч. Излишек тепла охлаждаемого водяного конденсата в количестве 772142 кДж/ч позволяет во втором теплообменном аппарате (нагревателе) испарить 1930 кг/ч исходного сырья, подавая его в ректификационную колонну в парожидкостном состоянии, обеспечивая долю отгона 0,2.

Таким образом, заявляемое изобретение обеспечивает повышение

удельного количества передаваемой тепловой энергии теплоносителя при стабильном функционировании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| Установка подготовки этансодержащего газа к транспорту в северных широтах | 2018 |

|

RU2682647C1 |

| Способ разделения бензиновых фракций в процессе изомеризации | 2018 |

|

RU2680377C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

| СПОСОБ И УСТАНОВКА СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ | 2013 |

|

RU2546668C1 |

| Способ очистки природного газа от примесей | 2018 |

|

RU2691341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛМЕРКАПТАНА | 2013 |

|

RU2539652C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

Изобретение относится к системе подвода тепла в ректификационную колонну и может найти применение в нефтегазоперерабатывающей, химической и других отраслях промышленности. Система включает первый и второй теплообменные аппараты. Первый теплообменный аппарат, снабженный датчиком уровня конденсата водяного пара, соединяют с нижней частью ректификационной колонны. Часть продукта из нижней части ректификационной колонны поступает в первый теплообменный аппарат для испарения за счет тепла конденсации водяного пара. Парожидкостный или паровой продукт поступает над уровнем жидкой фазы продукта в нижнюю часть ректификационной колонны, создавая паровое орошение. Исходное сырье поступает во второй теплообменный аппарат для нагрева и частичного испарения горячим конденсатом водяного пара и далее поступает на разделение в ректификационную колонну. Охлажденный конденсат водяного пара поступает в насос откачки конденсата и затем подается в систему сбора парового конденсата. Регулирующий клапан обеспечивает расход конденсата водяного пара при условии поддержания образующего гидрозатвор уровня конденсата водяного пара в первом теплообменном аппарате. Изобретение обеспечивает повышение удельного количества передаваемой тепловой энергии теплоносителя при стабильном функционировании. 2 н. и 7 з.п. ф-лы, 1 ил.

1. Система подвода тепла в ректификационную колонну, включающая первый и второй теплообменные аппараты, первый теплообменный аппарат соединяют трубопроводами с нижней частью ректификационной колонны, отличающаяся тем, что часть продукта из нижней части ректификационной колонны по первому трубопроводу поступает в первый теплообменный аппарат для частичного или полного испарения за счет тепла конденсации водяного пара, образовавшийся парожидкостный или паровой продукт по второму трубопроводу поступает над уровнем жидкой фазы продукта в нижнюю часть ректификационной колонны, создавая паровое орошение, исходное сырье поступает по третьему трубопроводу во второй теплообменный аппарат для нагрева и частичного испарения горячим конденсатом водяного пара, поступающим во второй теплообменный аппарат из первого теплообменного аппарата за счет разности высотных отметок по четвертому трубопроводу, нагретое исходное сырье по пятому трубопроводу поступает на разделение в ректификационную колонну, а охлажденный конденсат водяного пара по шестому трубопроводу поступает на прием насоса откачки конденсата и затем по седьмому трубопроводу подается в систему сбора парового конденсата, при этом в первом теплообменном аппарате устанавливают датчик уровня конденсата водяного пара, а на седьмом трубопроводе – регулирующий клапан, обеспечивающий расход конденсата водяного пара при условии поддержания образующего гидрозатвор уровня конденсата водяного пара в первом теплообменном аппарате.

2. Система подвода тепла в ректификационную колонну, включающая первый и второй теплообменные аппараты, первый теплообменный аппарат соединяют трубопроводами с нижней частью ректификационной колонны, отличающаяся тем, что часть продукта из нижней части ректификационной колонны по первому трубопроводу поступает в первый теплообменный аппарат для частичного или полного испарения за счет тепла конденсации водяного пара, образовавшийся парожидкостный или паровой продукт по второму трубопроводу поступает над уровнем жидкой фазы продукта в нижнюю часть ректификационной колонны, создавая паровое орошение, исходное сырье поступает по третьему трубопроводу во второй теплообменный аппарат для нагрева и частичного испарения горячим конденсатом водяного пара, поступающим во второй теплообменный аппарат из первого теплообменного аппарата за счет разности высотных отметок по четвертому трубопроводу, нагретое исходное сырье по пятому трубопроводу поступает на разделение в ректификационную колонну, а охлажденный конденсат водяного пара после второго теплообменного аппарата поступает в систему сбора парового конденсата за счет разности давлений в указанных системах, при этом в первом теплообменном аппарате устанавливают датчик уровня конденсата водяного пара, а на трубопроводе системы сбора парового конденсата – регулирующий клапан, обеспечивающий расход конденсата водяного пара при условии поддержания образующего гидрозатвор уровня конденсата водяного пара в первом теплообменном аппарате.

3. Система по любому из пп. 1, 2, отличающаяся тем, что перед вторым теплообменным аппаратом устанавливают дополнительный теплообменный аппарат для предварительного нагрева исходного сырья с помощью балансовой части продукта из нижней части ректификационной колонны.

4. Система по любому из пп. 1-3, отличающаяся тем, что теплообменные аппараты используют одного или нескольких типов: кожухотрубчатые, пластинчатые, пластинчато-ребристые, спиральные, витые.

5. Система по п. 4, отличающаяся тем, что для кожухотрубчатых теплообменных аппаратов теплообменные трубы трубных пучков выполняют оребренными.

6. Система по любому из пп. 1, 2, отличающаяся тем, что уровень конденсата водяного пара в первом теплообменном аппарате обеспечивают минимальным для создания гидрозатвора.

7. Система по любому из пп. 1, 2, отличающаяся тем, что в нижней части корпуса первого теплообменного аппарата обеспечивают камеру, в которой устанавливают датчик уровня конденсата водяного пара.

8. Система по любому из пп. 1, 2, отличающаяся тем, что датчик уровня конденсата водяного пара устанавливается на четвертом трубопроводе.

9. Система по любому из пп. 1, 2, отличающаяся тем, что для группы ректификационных колонн избыток конденсата водяного пара из первых теплообменников смежных ректификационных колонн подают во второй теплообменный аппарат одной из ректификационных колонн.

| Паровозная нефтяная топка | 1925 |

|

SU2986A1 |

| Воздухораспределительное устройство паровоздушных штамповочных молотов двойного действия | 1960 |

|

SU142501A1 |

| НЕЛИНЕЙНЫЙ ФУНКЦИОНАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 0 |

|

SU184017A1 |

| СПОСОБ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2001 |

|

RU2206596C2 |

| KR 20000052434 A, 25.08.2000. | |||

Авторы

Даты

2020-06-30—Публикация

2019-11-21—Подача