Способ очистки природного газа от примесей относится к газопереработке и может быть использован на предприятиях газовой промышленности, в частности при подготовке газа к сжижению.

Природный газ, состоящий, в основном, из метана, содержит в себе ряд примесей, в частности: воду, азот, сероводород, диоксид углерода, гелий, меркаптаны, легкие углеводороды (этан, пропан, бутан), а также метанол - часть которых ухудшает в той или иной мере качество топливного газа, а другая представляет собой ценные компоненты сырья газохимической промышленности (производство метанола, элементарной серы, сульфидов, непредельных углеводородов и т.д.). При этом любые примеси снижают теплотворную способность природного газа как топлива, поэтому природный газ перед его переработкой с отделением от метана более тяжелых углеводородов С2 и выше необходимо очищать от сероводорода, диоксида углерода и метанола, а также глубоко осушать, так как выделение этана обеспечивается криогенными методами. Особенно важным становится извлечение выше перечисленных примесей при производстве сжиженного природного газа для экспортной транспортировки.

Известен способ очистки природного газа от серы и сероводорода, включающий его контактирование с поглотителем и последующей регенерацией отработанного поглотителя продувкой кислородом воздуха, при этом в качестве поглотителя используют расплав черновой меди при температуре 1225-1350°C и времени контактирования 2-2,5 мин. (патент RU 2521058, МПК B01D 53/14, заявлен 01.09.2013, опубликован 27.06.2014). Основным недостатком способа является его крайне высокая энергоемкость, кроме того, при температуре 1225-1350°C все ценные углеводороды, содержащиеся в природном газе, начиная с этана, подвергаются пиролизу с образованием непредельных углеводородов, которые при указанном времени контактирования 2-2,5 мин. практически нацело полимеризуются в пиролизную смолу, загрязняющую последующую аппаратуру и отлагающуюся в трубопроводах.

Известен способ очистки газовой смеси, в частности, природного газа, содержащей кислые газы, включающий стадию контактирования указанной газовой смеси с абсорбирующим раствором, содержащим алканоламин, тиоалканол С2-С4 и воду (патент RU 2397011, МПК B01D 53/14, заявлен 16.01.2007, опубликован 27.02.2010). Основным недостатком способа является насыщение очищаемого газа влагой при контакте его с абсорбентом, что делает невозможным дальнейшее криогенное выделение этана из потока природного газа.

Известны способ и установка очистки природного газа от диоксида углерода и сероводорода в две стадии абсорбции: на первой стадии осуществляется селективная очистка по отношению к диоксиду углерода с выделением кислого газа, в котором содержание диоксида углерода не превышает 30-40%, и очищенного газа с содержанием сероводорода не более 5-7 мг/м3, отправляемого далее на вторую стадию абсорбции с получением очищенного газа с содержанием диоксида углерода не более 50-200 мг/м3 и полным отсутствием сероводорода и кислого газа с содержанием сероводорода не более 200 мг/м3, при этом насыщение алкиламинового абсорбента на каждой стадии абсорбции кислыми компонентами не превышает 0,4 моль/моль, причем природный газ имеет соотношение сероводорода к диоксиду углерода, равное 1,0, но не более 1,5, и концентрацию сероводорода от 3,5 до 8,0 % об. (патент RU 2547021, МПК B01D 53/14, B01D 53/52, B01D 53/62, C10L3/10, заявлен 20.02.2014, опубликован 10.04.2015). Недостатком данного способа является насыщение очищаемого газа влагой при контакте его с абсорбентом, что делает невозможным дальнейшее криогенное выделение этана из потока природного газа, кроме того, при наличии метанола в поступающем природном газе происходят его растворение в абсорбенте совместно с сероводородом и диоксидом углерода и возвращение в регенерируемый абсорбент во время регенерации последнего вместе со сконденсированной водой, что приводит к постепенному увеличению концентрации метанола в регенерированном абсорбенте и к снижению абсорбирующей способности водного раствора амина по отношению к сероводороду и диоксиду углерода.

Известен способ осушки природного газа, включающий взаимодействие влажного природного газа с серной кислотой постоянного состава, при этом часть природного газа направляют на контактирование с серной кислотой, а затем проконтактировавший газ смешивают с оставшейся частью природного газа, концентрацию серной кислоты в ходе процесса контактирования поддерживают на уровне не менее 80 % H2SO4 путем постоянного вывода части кислоты из процесса и постоянного введения свежей кислоты, концентрация которой превышает концентрацию выводимой кислоты, причем выводимую серную кислоту направляют в производства, использующие низкоконцентрированную серную кислоту (патент RU 2297271, МПК B01D 53/26, B01D 53/28, B01D 53/14, заявлен 28.04.2005, опубликован 20.04.2007). Основной недостаток способа - коррозия аппаратуры и трубопроводов при контакте с кислотой, требующая их защиты, что приводит к существенному удорожанию основных фондов, кроме того, осушаемый углеводородный газ загрязняется кислотой.

Известен также способ адсорбционной осушки газа, включающий сорбцию влаги гранулированным твердым, пористым сорбентом и последующую его регенерацию, при этом сорбцию осуществляют пористым сорбентом с насыпной плотностью 0,45-0,55 г/см3, выполненным из сополимера стирола и дивинилбензола, поры которого предварительно насыщают до 30-35% их объема полиэфиром (патент RU 2144419, МПК B01D53/28, B01D53/04, заявлен 28.12.1998, опубликован 20.01.2000). Основными недостатками способа являются низкая адсорбционная емкость сорбента по воде, приводящая к увеличению загрузки адсорбента в адсорберы и, соответственно, к увеличению затрат на осушку природного газа, а также невозможность достижения точки росы осушенного газа, необходимой для дальнейшего криогенного выделения этана из потока природного газа.

Известен способ осушки и очистки природных газов от углеводородов C6 и выше, который включает контактирование природных газов с комбинированным слоем адсорбентов, состоящим из последовательно расположенных по ходу природного газа адсорбента-осушителя на основе оксида алюминия и мелкопористого силикагеля, и последующую регенерацию очищенным газом мелкопористого силикагеля и адсорбента-осушителя, при этом в качестве мелкопористого силикагеля используют модифицированный мелкопористый силикагель, содержащий в своем составе 0,01-0,5 % мас. соединений углерода (патент RU 2447929, МПК B01D53/00, заявлен 01.10.2010, опубликован 20.04.2012). Недостатками способа являются:

• десорбция тяжелых углеводородов C6 и выше из силикагеля, возвращаемых в очищаемый поток природного газа, при проскоке воды через слой адсорбента-осушителя в слой силикагеля из-за лучшей сорбции воды мелкопористым силикагелем;

• невозможность обеспечения оксидом алюминия глубины осушки природного газа, необходимой для дальнейшего криогенного выделения этана из потока природного газа;

• отсутствие очистки природного газа от сероводорода и диоксида углерода, так как используемые адсорбенты не являются селективными сорбентами указанных примесей.

Известен также способ очистки и осушки природного газа, реализуемый в две стадии: первую стадию абсорбционного извлечения из природного газа сероводорода и диоксида углерода водным раствором амина с последующей регенерацией последнего с получением регенерированного абсорбента и кислого газа, часть которого после конденсации в виде кислой воды возвращается в регенератор, и вторую стадию адсорбционной осушки очищенного природного газа с регенерацией адсорбента и выработкой газа регенерации (Осушка природного газа [Электронный ресурс], URL: http://www.tesiaes.ru>/осушка природного газа, 08.08.2014). Недостатками данного способа являются:

• необходимость увеличения загрузки адсорбента в адсорберы для извлечения из газа дополнительно внесенной влаги из-за насыщения природного газа на первой стадии процесса влагой при его абсорбционной очистке от сероводорода и диоксида углерода водным раствором амина, что приводит к увеличению основных фондов, затрат на адсорбент и эксплуатационных затрат на регенерацию адсорбента;

• постепенное увеличение концентрации метанола в регенерированном абсорбенте и снижение абсорбирующей способности водного раствора амина по отношению к сероводороду и диоксиду углерода из-за того, что происходит растворение метанола в абсорбенте совместно с сероводородом и диоксидом углерода при наличии первого в поступающем природном газе с последующим его возвратом во время регенерации абсорбента вместе со сконденсированной кислой водой в регенерируемый абсорбент;

• увеличение температуры очищенного природного газа до 50-60°C на первой стадии процесса при абсорбционной очистке природного газа от сероводорода и диоксида углерода, отрицательно влияющее на реализацию второй стадии процесса - адсорбционной осушки газа, поскольку увеличение температуры сорбции приводит к снижению адсорбционной емкости адсорбента и увеличению загрузки адсорбента в адсорберы.

Известен также способ очистки природного газа от примесей при его подготовке к извлечению криогенным методом сжиженного метана, этана и широкой фракции легких углеводородов, включающий стадию абсорбционного извлечения из природного газа диоксида углерода и метанола водным раствором амина с последующей регенерацией последнего с получением регенерированного абсорбента и кислого газа, часть которого после конденсации в виде кислой воды возвращают в регенератор, и стадию адсорбционной осушки очищенного природного газа с регенерацией адсорбента и выработкой газа регенерации, при этом природный газ после очистки от диоксида углерода и метанола на стадии абсорбционного извлечения смешивают с газами регенерации стадии адсорбционной осушки, охлаждают и подвергают сепарации от сконденсированной воды, возвращаемой в емкость подготовки водного раствора амина, а кислую воду, содержащую метанол после регенерации абсорбента, разделяют в дополнительной ректификационной колонне на метанол и отпаренную воду, возвращаемую в емкость подготовки водного раствора амина на стадии абсорбционного извлечения (патент RU 2602908, МПК B01D 53/04, B01D 53/14, B01D 53/26, C10L 3/10 заявлен 31.07.2015, опубликован 20.11.2016). Основным недостатком как данного способа очистки природного газа, так и других, рассмотренных выше, является осушка природного газа на промыслах в холодное время года перед его транспортировкой по магистральному трубопроводу с температурой точки росы менее минус 40°C для последующей переработки. При поступлении глубоко осушенного очищаемого природного газа в нижнюю часть абсорбера происходит его контакт с абсорбентом - водным раствором амина, абсорбирующим диоксид углерода и метанол, и насыщение парами воды, испаряющейся из водного раствора амина, по мере движения газа вверх через контактные устройства абсорбера. Во время испарения воды из водного раствора амина на контактных устройствах и в кубе абсорбера концентрация амина повышается, что приводит к интенсификации коррозии аппаратуры. При этом продукты коррозии, отлагаясь на контактных устройствах абсорбера, снижают эффективность работы последних и качество абсорбционной очистки природного газа в целом, а отложение этих продуктов на поверхности теплопередачи теплообменных аппаратов приводит к существенному уменьшению коэффициента теплопередачи. Аналогичные недостатки характерны и для регенератора, где концентрация амина в растворе постепенно увеличивается, и лишь в емкости подготовки водного раствора амина концентрированный раствор разбавляется отпаренной водой, поступающей из дополнительной ректификационной колонны.

При создании заявляемого изобретения были поставлены задачи обеспечения стабильности комплексной подготовки природного газа с удалением из него нежелательных примесей и одновременного повышения надежности работы массо- и теплообменного оборудования.

Поставленная задача решается за счет того, что способ очистки природного газа от примесей включает стадию абсорбционного извлечения из природного газа диоксида углерода и метанола водным раствором амина с последующей регенерацией последнего с получением регенерированного абсорбента и кислого газа, часть которого после конденсации в виде кислой воды возвращают в регенератор, и стадию адсорбционной осушки очищенного природного газа с регенерацией адсорбента и выработкой газа регенерации, при этом природный газ после очистки от диоксида углерода и метанола на стадии абсорбционного извлечения смешивают с газами регенерации стадии адсорбционной осушки, охлаждают и подвергают сепарации от сконденсированной воды, возвращаемой в емкость подготовки водного раствора амина, а кислую воду, содержащую метанол после регенерации абсорбента, разделяют в дополнительной ректификационной колонне на метанол и отпаренную воду, возвращаемую в емкость подготовки водного раствора амина на стадии абсорбционного извлечения, причем на стадии абсорбционного извлечения из природного газа диоксида углерода и метанола в абсорбер и регенератор подают воду, отпаренную в дополнительной ректификационной колонне. Дополнительная подача отпаренной воды в абсорбер снижает объем уносимого с очищенным газом амина, увеличивая срок службы адсорбентов удаления влаги на стадии адсорбционной осушки. А дополнительная подача отпаренной воды в регенератор обеспечивает поддержание концентрации амина на уровне, минимизирующем коррозию массо- и теплообменной аппаратуры.

Возможна реализация способа, в котором газы регенерации стадии адсорбционной осушки полностью или частично смешивают с природным газом перед стадией абсорбционного извлечения из природного газа диоксида углерода и метанола водным раствором амина с целью дополнительного подогрева очищаемого природного газа в случае ограниченных мощностей теплообменной аппаратуры для обеспечения требуемых условий работы абсорбера без увеличения затрат. Кроме того, смешение влажных газов регенерации и очищаемого природного газа с низкой точкой росы также способствует стабильной работе нижней части абсорбера, исключая локальное перенасыщение водного раствора амина, которое ведет к коррозии аппаратуры и деградации самого амина.

Рекомендуется кислую воду, содержащую метанол после регенерации абсорбента, выводить с глухой тарелки регенератора и разделять на два потока: первый после охлаждения возвращают в верхнюю часть регенератора, а второй подают на разделение в дополнительную ректификационную колонну - или на три потока: первый после охлаждения возвращают в верхнюю часть регенератора, второй подают на разделение в дополнительную ректификационную колонну, а третий направляют в регенератор под глухую тарелку, с которой выводят кислую воду.

При наличии в очищаемом природном газе сернистых соединений, например, сероводорода, меркаптанов, сероуглерода и т.д., содержание которых превышает требования к очищенному природному газу, целесообразно использовать селективный к данным примесям абсорбент для их извлечения из природного газа. Причем сернистые соединения могут также поступать вместе с газами регенерации стадии адсорбционной осушки, где улавливаются цеолитами. Извлечение этих примесей в абсорбере позволяет избежать их накопления в системе и выводить их вместе с кислым газом.

Для случаев залповых выбросов в очищаемом природном газе метанола, концентрация которого превышает нормальный режим работы дополнительной ректификационной колонны и/или при наличии в очищаемом газе сернистых соединений, содержание которых превышает требования к очищенному природному газу, целесообразно на стадии абсорбционного извлечения из природного газа диоксида углерода и метанола отпаренную воду из дополнительной ректификационной колонны подавать в верхнюю часть регенератора, в частности под глухую тарелку регенератора, с которой выводят кислую воду, причем для реализации такого способа отпаренную воду подают при температуре равной температуре вывода кислой воды из регенератора путем байпасирования потока отпаренной воды, минуя теплообменник, в котором кислую воду из регенератора нагревают отпаренной водой из дополнительной ректификационной колонны. Такое перераспределение потоков отпаренной воды позволяет устранить влияние нежелательных примесей на ее качество.

Рекомендуется для компенсации потерь на стадии абсорбционного извлечения из природного газа диоксида углерода и метанола в абсорбер дополнительно подавать свежую воду.

Целесообразно на стадии абсорбционного извлечения из природного газа диоксида углерода и метанола свежую и/или отпаренную воду подавать в верхнюю часть абсорбера, что компенсирует испарение воды в очищаемый природный газ, вызванное повышением температуры из-за выделения теплоты абсорбции.

В зависимости от назначения извлекаемого в дополнительной ректификационной колонны метанола его выводят в жидкой фазе в качестве дополнительного продукта и/или в газовой фазе на утилизацию, испаряя в присутствии инертного газа, например, азота, или метансодержащего газа.

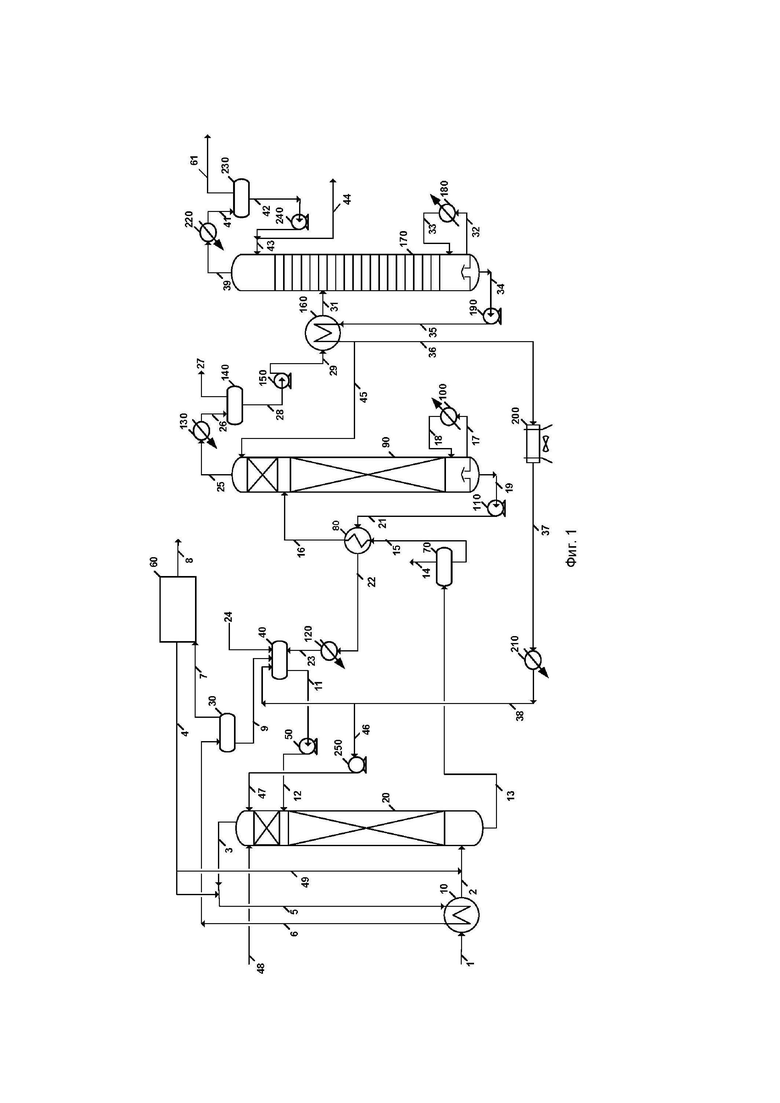

На фигурах 1 и 2 представлены принципиальные схемы установок для реализации заявляемого изобретения с использованием следующих обозначений:

10, 80, 160 - рекуперативный теплообменник;

20 - абсорбер;

30, 140, 230 - емкость-сепаратор;

40 - емкость подготовки водного раствора аминового абсорбента;

50, 110, 150, 190, 240, 250, 260 - насос;

60 - установка цеолитной осушки;

70 - экспанзер;

90 - регенератор;

100, 180 - кипятильник;

120, 130, 210, 220 - холодильник;

170 - дополнительная ректификационная колонна;

200, 270 - аппарат воздушного охлаждения;

1-9, 11-19, 21-29, 31-39, 41-49, 51-59 - трубопроводы.

Согласно фигуре 1 установка по заявленному изобретению функционирует следующем образом. Поток очищаемого природного газа подается на установку по трубопроводу 1 и проходит межтрубное пространство рекуперативного теплообменника 10, где нагревается поступающим по трубопроводу 5 в трубное пространство рекуперативного теплообменника 10 потоком. Этот поток формируется из направляемого по трубопроводу 3 очищенного газа из верхней части абсорбера 20 и газов регенерации, подаваемых с установки цеолитной осушки 60 по трубопроводу 4. Кроме того, газы регенерации с установки цеолитной осушки 60 по дополнительному трубопроводу 49 могут быть объединены с потоком очищаемого газа в трубопроводе 2. Подогретый поток очищаемого природного газа по трубопроводу 2 подается в нижнюю часть абсорбера 20, где противотоком движется регенерированный амин, поступающий в верхнюю часть абсорбера 20 по трубопроводу 12. Через верхний штуцер абсорбера 20 поток очищенного газа выходит по трубопроводу 3, объединяясь далее с газами регенерации в трубопроводе 5. Объединенный поток после рекуперативного теплообменника 10 попадает по трубопроводу 6 в емкость-сепаратор 30, с верха которого очищенный от сконденсированных паров воды газ по трубопроводу 7 поступает на установку цеолитной осушки 60. С установки цеолитной осушки 60 по трубопроводу 8 отводится очищенный и осушенный природный газ, подготовленный к дальнейшей переработке.

Из емкости-сепаратора 30 по трубопроводу 9 водный конденсат с незначительными примесями углеводородов поступает в емкость подготовки водного раствора аминового абсорбента 40, куда также, при необходимости, подаются: питательная вода по трубопроводу 24, поток отпаренной воды по трубопроводу 38 после дополнительной ректификационной колонны 170 и регенерированный амин по трубопроводу 23 из регенератора 90. Из емкости подготовки водного раствора аминового абсорбента 40 по трубопроводу 11 регенерированный амин поступает на насос 50 и после сжатия по трубопроводу 12 подается в верхнюю часть абсорбера 20, где из очищаемого природного газа абсорбирует диоксид углерода и метанол, а также в небольшом количестве углеводородные газы.

Через нижний штуцер абсорбера 20 по трубопроводу 13 насыщенный извлеченными примесными компонентами раствор амина поступает в экспанзер 70, где происходит отдувка углеводородов. С верха экспанзера 70 по трубопроводу 14 выходят углеводородные газы, а с низа по трубопроводу 15 - поток очищенного от углеводородных газов насыщенного водного раствора амина. Очищенный от углеводородов газов насыщенный водный раствор амина поступает по трубопроводу 15 в трубное пространство рекуперативного теплообменника 80, нагреваясь потоком регенерированного амина из куба регенератора 90, и далее по трубопроводу 16 подается в верхнюю часть регенератора 90.

С глухой тарелки регенератора 90 часть регенерированного амина по трубопроводу 17 поступает на испарение в кипятильник 100 и далее по трубопроводу 18 возвращается в регенератор 90, а другая часть регенерированного амина из куба регенератора 90 по трубопроводу 19 поступает на насос 110, откуда по трубопроводу 21 подается в межтрубное пространство рекуперативного теплообменника 80, отдавая тепло поступающему в трубное пространство по трубопроводу 15 очищенному от углеводородов газов насыщенному раствору амина. Выходящий из рекуперативного теплообменника 80 регенерированный амин проходит по трубопроводу 22 холодильник 120, охлаждаясь водой и/или воздухом, и по трубопроводу 23 поступает в емкость подготовки водного раствора аминового абсорбента 40.

Через верхний штуцер регенератора 90 поток кислого газа с парами воды и метанола по трубопроводу 25 поступает в холодильник 130, где при охлаждении водой и/или воздухом происходит конденсация паров воды и метанола. Смесь кислого газа и конденсата воды и метанола по трубопроводу 26 поступает в емкость-сепаратор 140, с верха которого по трубопроводу 27 отводятся кислые газы, а с низа - по трубопроводу 28 водный раствор метанола в виде конденсата.

Поток конденсата, сжатый насосом 150, по трубопроводу 29 поступает в межтрубное пространство рекуперативного теплообменника 160, нагреваясь теплом выходящей из дополнительной ректификационной колонны 170 по трубопроводу 35 отпаренной воды, частично испаряется и подается по трубопроводу 31 в среднюю часть дополнительной ректификационной колонны 170. Через верхний штуцер дополнительной ректификационной колонны 170 по трубопроводу 39 отводятся пары метанола, а с глухой тарелки куба колонны по трубопроводу 32 - часть отпаренной воды, подаваемой в кипятильник 180 на испарение, откуда возвращается обратно по трубопроводу 33 в нижнюю часть дополнительной ректификационной колонны 170. Другая же часть отпаренной воды из куба дополнительной ректификационной колонны 170 по трубопроводу 34 поступает на насос 190 и после сжатия направляется по трубопроводу 35 в трубное пространство рекуперативного теплообменника 160 для испарения потока конденсата (водного раствора метанола).

После трубного пространства рекуперативного теплообменника 160 поток отпаренной воды последовательно проходит по трубопроводу 36 аппарат воздушного охлаждения 200 и по трубопроводу 37 холодильник 210, охлаждаясь водой и/или воздухом, а затем по трубопроводу 38 поступает в емкость подготовки водного раствора аминового абсорбента 40.

Пары метанола по трубопроводу 39 из верхней части дополнительной ректификационной колонны 170 поступают в холодильник 220, откуда после конденсации и охлаждения по трубопроводу 41 направляются в емкость-сепаратор 230. С низа емкости-сепаратора 230 поток метанола отводится по трубопроводу 42, дожимается насосом 240, после чего часть метанола подается по трубопроводу 43 на орошение в дополнительную ректификационную колонну 170, а оставшаяся балансовая часть по трубопроводу 44 выводится с установки в жидкой фазе в качестве дополнительного продукта. С верха емкости-сепаратора 230 поток метанола по трубопроводу 61 отводится в газовой фазе, испаряясь в присутствии инертного или метансодержащего газа, на утилизацию.

По трубопроводу 45 часть воды, отпаренной в дополнительной ректификационной колонне 170, выводится из трубопровода 36 и подается в верхнюю часть регенератора 90. Часть воды, отпаренной в дополнительной ректификационной колонне 170, также выводится из трубопровода 38 по трубопроводу 46, поступает на насос 250 и по трубопроводу 47 подается в верхнюю часть абсорбера 20, куда по трубопроводу 48 подают свежую воду для компенсации потерь.

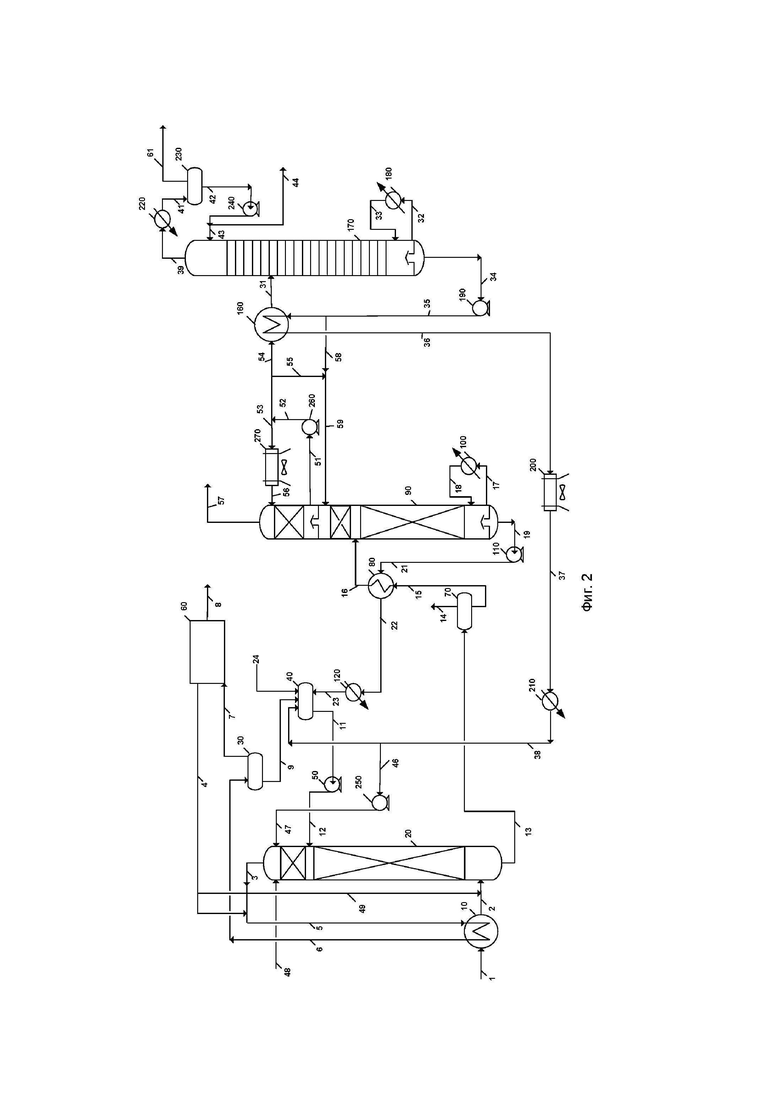

На фигуре 2 представлен другой возможный вариант реализации установки по заявленному изобретению со следующими изменениями относительно фигуры 1. С глухой тарелки в верхней части регенератора 90 по трубопроводу 51 выводят кислую воду, содержащую метанол после регенерации абсорбента, и подают на насос 260. Сжатый поток кислой воды отводится по трубопроводу 52 и разделяется на три потока: первый поток последовательно охлаждают по трубопроводу 53 в аппарате воздушного охлаждения 270 и возвращают по трубопроводу 56 в верхнюю часть регенератора 90, второй поток по трубопроводу 54 поступает в межтрубное пространство рекуперативного теплообменника 160, нагреваясь за счет тепла выходящей из дополнительной ректификационной колонны 170 по трубопроводу 35 отпаренной воды, частично испаряется и подается по трубопроводу 31 в среднюю часть дополнительной ректификационной колонны 170, а третий поток по трубопроводу 55 объединяется с потоком отпаренной воды из дополнительной ректификационной колонны 170, байпасирующей рекуперативный теплообменник 160 по трубопроводу 58. Причем объединенный поток направляют по трубопроводу 59 в регенератор 90 под глухую тарелку, с которой выводят кислую воду по трубопроводу 51. А через верхний штуцер регенератора 90 по трубопроводу 57 выводят поток кислого газа.

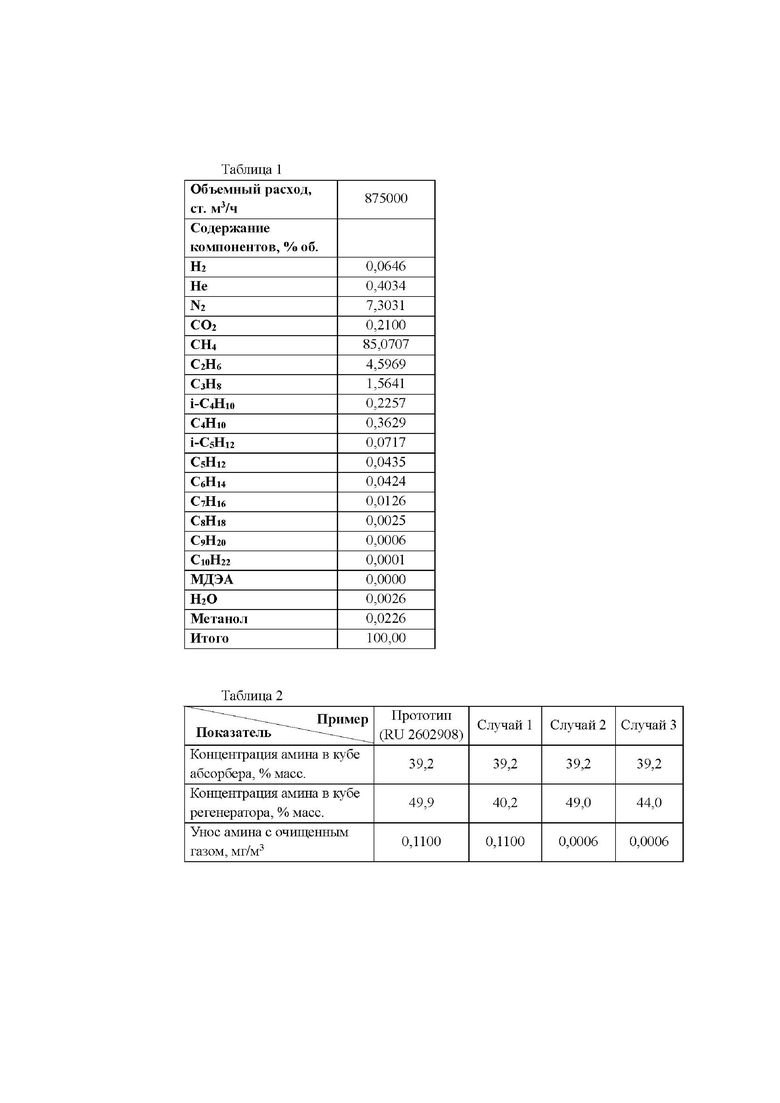

Для сравнения эффективности изобретений в одинаковых условиях состава очищаемого природного газа (таблица 1), концентрации амина, нагрузок на кипятильники регенератора и дополнительной ректификационной колонны были выполнены расчеты показателей (таблица 2) согласно схемам прототипа (RU 2602908) и заявляемого способа (фигура 1) с рассмотрением трех возможных для реализации последнего случаев:

• Случай 1 - подача всего объема отпаренной воды в регенератор;

• Случай 2 - подача всего объема отпаренной воды в абсорбер;

• Случай 3 - подача равного объема отпаренной воды в регенератор и абсорбер.

Согласно расчетам (таблица 2), подача отпаренной воды в регенератор (случай 1) позволяет снизить концентрацию амина в кубе регенератора до значений, минимизирующих коррозию. Подача отпаренной воды в верхнюю часть абсорбера (случай 2) позволяет на порядок сократить потери амина с очищенным газом, например, для завода мощностью 45 млрд. м3/год потери амина уменьшаются с 4950 кг/год до 27 кг/год. Оптимальным же является совместная подача отпаренной воды в абсорбер и регенератор (случай 3): одновременно достигается и снижение концентрации амина в кубе регенератора, и предотвращение уноса амина с очищенным газом.

Использование данного изобретения на практике позволяет стабилизировать комплексную подготовку природного газа с удалением из него нежелательных примесей при переработке как влажного природного газа в теплое время года, так и осушенного природного газа в холодное время года, обеспечивая вариативность функционирования производства как для разных мощностей, так и для разных условий их эксплуатации, с одновременной выработкой в качестве товарного продукта метанола, являющегося, с одной стороны, ценным сырьем газохимии и ингибитором образования кристаллогидратов в природном газе, с другой

Способ очистки природного газа от примесей относится к газопереработке и может быть использован на предприятиях газовой промышленности, в частности при подготовке газа к сжижению. Изобретение включает стадию абсорбционного извлечения из природного газа диоксида углерода и метанола водным раствором амина с последующей регенерацией последнего с получением регенерированного абсорбента и кислого газа, часть которого после конденсации в виде кислой воды возвращают в регенератор, и стадию адсорбционной осушки очищенного природного газа с регенерацией адсорбента и выработкой газа регенерации, при этом на стадии абсорбционного извлечения из природного газа диоксида углерода и метанола в абсорбер и регенератор подают воду, отпаренную в дополнительной ректификационной колонне. Способ очистки природного газа от примесей позволяет стабилизировать комплексную подготовку природного газа с удалением из него нежелательных примесей, обеспечивая вариативность функционирования производства с одновременной выработкой в качестве товарного продукта метанола. 10 з.п. ф-лы, 2 ил., 2 табл.

1. Способ очистки природного газа от примесей, включающий стадию абсорбционного извлечения из природного газа диоксида углерода и метанола водным раствором амина с последующей регенерацией последнего с получением регенерированного абсорбента и кислого газа, часть которого после конденсации в виде кислой воды возвращают в регенератор, и стадию адсорбционной осушки очищенного природного газа с регенерацией адсорбента и выработкой газа регенерации, при этом природный газ после очистки от диоксида углерода и метанола на стадии абсорбционного извлечения смешивают с газами регенерации стадии адсорбционной осушки, охлаждают и подвергают сепарации от сконденсированной воды, возвращаемой в емкость подготовки водного раствора амина, а кислую воду, содержащую метанол после регенерации абсорбента, разделяют в дополнительной ректификационной колонне на метанол и отпаренную воду, возвращаемую в емкость подготовки водного раствора амина на стадии абсорбционного извлечения, отличающийся тем, что на стадии абсорбционного извлечения из природного газа диоксида углерода и метанола в абсорбер и регенератор подают воду, отпаренную в дополнительной ректификационной колонне.

2. Способ по п. 1, отличающийся тем, что газы регенерации стадии адсорбционной осушки полностью или частично смешивают с природным газом перед стадией абсорбционного извлечения из природного газа диоксида углерода и метанола водным раствором амина.

3. Способ по пп. 1 и 2, отличающийся тем, что кислую воду, содержащую метанол после регенерации абсорбента, выводят с глухой тарелки регенератора и разделяют на два потока: первый после охлаждения возвращают в верхнюю часть регенератора, а второй подают на разделение в дополнительную ректификационную колонну.

4. Способ по п. 3, отличающийся тем, что кислую воду, содержащую метанол после регенерации абсорбента, выводят с глухой тарелки регенератора и разделяют на три потока: первый после охлаждения возвращают в верхнюю часть регенератора, второй подают на разделение в дополнительную ректификационную колонну, а третий направляют в регенератор под глухую тарелку, с которой выводят кислую воду.

5. Способ по пп. 1-4, отличающийся тем, что при наличии в очищаемом природном газе сернистых соединений, содержание которых превышает требования к очищенному природному газу, используют селективный к данным примесям абсорбент для их извлечения из природного газа.

6. Способ по пп. 1-5, отличающийся тем, что на стадии абсорбционного извлечения из природного газа диоксида углерода и метанола отпаренную воду из дополнительной ректификационной колонны подают в верхнюю часть регенератора.

7. Способ по п. 6, отличающийся тем, что на стадии абсорбционного извлечения из природного газа диоксида углерода и метанола отпаренную воду из дополнительной ректификационной колонны подают под глухую тарелку регенератора, с которой выводят кислую воду.

8. Способ по п. 7, отличающийся тем, что на стадии абсорбционного извлечения из природного газа диоксида углерода и метанола отпаренную воду из дополнительной ректификационной колонны подают под глухую тарелку регенератора, с которой выводят кислую воду, при температуре, равной температуре вывода кислой воды из регенератора путем байпасирования потока отпаренной воды, минуя теплообменник, в котором кислую воду из регенератора нагревают отпаренной водой из дополнительной ректификационной колонны.

9. Способ по пп. 1-8, отличающийся тем, что на стадии абсорбционного извлечения из природного газа диоксида углерода и метанола в абсорбер дополнительно подают свежую воду.

10. Способ по п. 9, отличающийся тем, что на стадии абсорбционного извлечения из природного газа диоксида углерода и метанола свежую и/или отпаренную воду подают в верхнюю часть абсорбера.

11. Способ по пп. 1-10, отличающийся тем, что метанол из дополнительной ректификационной колонны выводят в жидкой фазе в качестве дополнительного продукта и/или в газовой фазе, испаряя в присутствии инертного газа, например азота, или метансодержащего газа, на утилизацию.

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

| СПОСОБ ПРОВЕДЕНИЯ АБСОРБЦИОННЫХ ПРОЦЕССОВ | 1998 |

|

RU2151631C1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| Оправка реечного стана | 1968 |

|

SU260580A1 |

Авторы

Даты

2019-06-11—Публикация

2018-12-28—Подача